Изобретение относится к космической технике, конкретно, к способам контроля герметичности заправленных рабочими телами гидравлических систем терморегулирования пилотируемых (или посещаемых экипажем) космических объектов, снабженных гидропневматическим компенсатором температурного изменения объема рабочего тела. Предлагаемый способ может быть применен как в полете, так и во время наземной подготовки, и в процессе хранения упомянутых космических объектов, гидравлические системы которых заправлены рабочими телами.

Изобретение может быть использовано на предприятиях ракетно-космической промышленности, а также в других отраслях машиностроения, где традиционные методы контроля герметичности заправленных рабочими телами гидравлических систем различного назначения, снабженных гидропневматическими компенсаторами или их аналогами, такие как гидростатический, манометрический, люминесцентный и другие, не могут быть использованы по тем или иным причинам.

Герметичность (соответствие потерь рабочего тела в единицу времени или наоборот натекание внешней среды в рабочее тело нормативным значениям) гидравлических систем терморегулирования космических объектов самого широкого назначения является одним из основных технических параметров, позволяющим давать прогноз на их дальнейшую работоспособность как в полете, так и в период подготовки или длительного хранения заправленных систем в наземных условиях.

Поэтому способы (методы) точного и объективного контроля герметичности заправленных гидравлических систем, позволяющие определять фактические потери рабочего тела или степень их соответствия установленным нормативам, имеют важное значение, так как во многом могут определить дальнейшую судьбу конкретного космического объекта.

Как известно, (см., например, [1], стр.73-76 или [2], стр.445), основу гидравлических систем терморегулирования пилотируемых космических объектов составляют замкнутые гидравлические контуры, трубопроводные магистрали которых размещены как в обитаемых герметичных отсеках, так и в других, недоступных для наземного обслуживающего персонала и экипажа местах (непосещаемые герметичные приборные отсеки, негерметичные агрегатные отсеки, наружная поверхность корпусов отсеков, закрытая теплоизоляцией, и т.п.). Каждый такой гидравлический контур заправлен рабочим телом, которое производит сбор, перенос и передачу тепла агрегатам, обеспечивающим его удаление из космического объекта.

Для компенсации температурного изменения объема (температурной деформации) рабочего тела такие системы обычно снабжаются гидропневматическими компенсаторами изменения объема рабочего тела. Компенсатор представляет собой сферическую или цилиндрическую емкость, герметично разделенную на две полости - жидкостную и газовую - подвижным разделителем сред. В качестве таких разделителей используют эластичную резиновую мембрану или объемный металлический сильфон с большим линейным удлинением. Жидкостная полость компенсатора гидравлически подключается к гидравлической магистрали системы, а газовая полость - заправляется азотом или воздухом с определенным давлением. Компенсация температурной деформации рабочего тела обеспечивается за счет перемещения разделителя сред и сжатия (расширения) газа в газовой полости компенсатора, которое сопровождается соответствующим изменением давления в гидравлической системе.

Особенностью гидравлических систем терморегулирования пилотируемых космических объектов является то, что значительная часть гидравлических магистралей и агрегатов этих систем расположена и эксплуатируется в атмосфере обитаемых отсеков. Другая часть гидромагистралей и агрегатов систем расположена и эксплуатируется в негерметичных агрегатных и приборных отсеках в условиях окружающего космический объект вакуума.

С учетом того что с целью обеспечения безопасности экипажа рабочее давление в гидравлических магистралях, расположенных внутри обитаемых отсеков, поддерживается на уровне, меньшем, чем давление атмосферы отсеков, внутрь систем будет постепенно натекать воздух. В то же время из гидравлических магистралей, расположенных в негерметичных отсеках, будет происходить потеря рабочего тела.

Условия плотной компоновки таких систем и их размещение на космических объектах практически исключают возможность применения гидростатического и люминесцентного методов контроля герметичности (они могут применяться лишь в обитаемых отсеках в очень ограниченном объеме и давать лишь качественное представление о местной негерметичности какой-либо гидравлической магистрали без количественной оценки потерь рабочего тела). Подробно о методах испытаний на герметичность заправленных рабочими телами гидравлических систем см. [3], стр.195-233.

Известен манометрический метод контроля герметичности заправленных рабочими телами гидравлических систем, приведенный в [3], стр.205. Метод предполагает измерение давления рабочих тел с помощью манометров и определение темпа его снижения (повышения) за определенное время. Эта величина является нормативной и косвенно подтверждает заданную герметичность системы. Метод широко применяется в авиационной и ракетно-космической промышленности.

Метод имеет следующие недостатки:

- метод не позволяет напрямую определять конкретную величину потери рабочего тела из системы (весовую или объемную) в единицу времени, а дает возможность лишь косвенно судить о ней по скорости снижения давления за контролируемое время;

- метод не учитывает изменение давления в системе за счет изменения среднемассовой температуры рабочего тела, которое может быть значительным при работе системы в широком диапазоне температур. Это, во-первых, снижает чувствительность метода, а во-вторых, не дает возможность точно осуществлять временную привязку момента начала нештатного изменения давления в случае разгерметизации системы;

- чувствительность (точность) метода зависит от объема системы и рабочего диапазона манометра (измерительного прибора), поэтому чем больше объем рабочего тела в системе и чем выше рабочее давление, тем хуже чувствительность метода.

Известен способ контроля герметичности заправленной теплоносителем гидравлической системы терморегулирования космического аппарата, снабженной гидропневматическим компенсатором, защищенный патентом Российской Федерации №2246102. Способ принят автором за прототип.

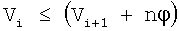

Способ основан на измерении текущих параметров системы и сравнении их с результатами предшествующих измерений. Способ предусматривает периодическое измерение свободного объема газовой полости гидропневматического компенсатора при одной и той же среднемассовой температуре теплоносителя (рабочего тела) и при выполнении соотношения

, где

, где

Vi - свободный объем газовой полости гидропневматического компенсатора при i-ом измерении;

Vi+1 - свободный объем газовой полости гидропневматического компенсатора при следующем измерении;

n - временной интервал между i-ым и i+1 измерениями;

φ - нормативная величина объемной потери теплоносителя (рабочего тела) из системы в единицу времени,

позволяет сделать заключение о соответствии герметичности системы нормативному значению, а по разнице свободных объемов газовых полостей гидропневматического компенсатора, полученных при (i+1)-м и i-ом измерениями, отнесенной к временному интервалу между этими измерениями, позволяет определить фактические потери теплоносителя (рабочего тела) из системы в единицу времени.

Способ обеспечивает необходимую точность контроля для систем терморегулирования, гидравлические магистрали, агрегаты и элементы которых размещены в негерметичных отсеках (например, наружные гидравлические контуры), когда натекание воздуха из внешней среды внутрь гидравлических магистралей отсутствует.

Способ также обеспечивает необходимую точность контроля герметичности систем терморегулирования космических объектов с коротким сроком эксплуатации (до 5-6 месяцев), когда натекание воздуха в гидромагистрали не приводит к изменению объема рабочего тела за счет растворения в нем воздуха.

Для систем терморегулирования, расположенных внутри обитаемых отсеков, этот способ по прошествии определенного времени (для применяемых в настоящее время рабочих тел) начинает давать очень большую ошибку. Это обусловлено тем, что натекающий в гидромагистрали воздух со временем перестает растворяться в рабочем теле без увеличения объема последнего и начинает накапливаться в нем в виде свободных газовых включений, постепенно вытесняя рабочее тело в гидропневматический компенсатор. Поступление рабочего тела в жидкостную полость компенсатора приводит, в свою очередь, к перемещению разделителя сред компенсатора, уменьшая тем самым объем газовой полости компенсатора. Поскольку объем рабочего тела, поступивший в компенсатор в течение определенного времени, может быть соизмерим с потерями рабочего тела за то же время в негерметичных отсеках, способ не позволяет определить фактическую потерю рабочего тела из системы и сделать достоверное заключение о герметичности системы.

Подобную ошибку в определении фактических потерь рабочего тела из системы вносят и температурные деформации рабочего тела, если по каким-либо причинам контроль герметичности системы (измерение свободного объема газовой полости компенсатора) проводится при среднемассовой температуру рабочего тела, не совпадающей с аналогичной температурой рабочего тела при предыдущем контроле герметичности.

Задачей настоящего изобретения является повышение точности контроля герметичности заправленной рабочим телом гидравлической системы терморегулирования пилотируемого космического объекта при изменении свободного объема газовой полости гидропневматического компенсатора вследствие натекания воздуха внутрь системы за счет определения количества воздуха, натекающего в систему, и учета изменения объема рабочего тела в системе в зависимости от текущей среднемассовой температуры рабочего тела.

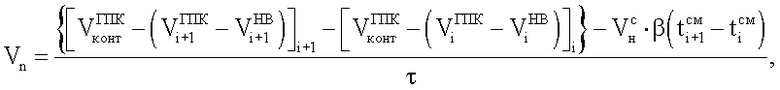

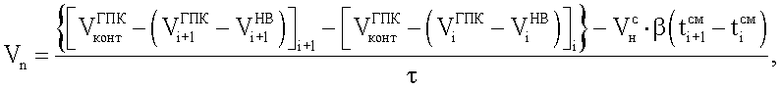

Поставленная задача решается тем, что в известном способе контроля герметичности заправленной рабочим телом гидравлической системы терморегулирования пилотируемого космического аппарата, снабженной гидропневматическим компенсатором, включающем периодическое измерение свободного объема газовой полости гидропневматического компенсатора и среднемассовой температуры рабочего тела с определением фактической потери рабочего тела из системы в единицу времени по разности измеренных объемов, отнесенной к временному интервалу телом, непосредственно после заправки системы рабочим телом измеряют контрольный свободный объем газовой полости гидропневматического компенсатора системы и количество нерастворенного воздуха в рабочем теле, а затем при каждом периодическом измерении свободного объема газовой полости гидропневматического компенсатора дополнительно измеряют объем нерастворенного воздуха в рабочем теле системы, а потери рабочего тела из системы в единицу времени определяются из соотношения

где

где

Vn - потери рабочего тела из системы в единицу времени;

- контрольный свободный объем газовой полости гидропневматического компенсатора;

- контрольный свободный объем газовой полости гидропневматического компенсатора;

- свободный объем газовой полости гидропневматического компенсатора при (i+1)-ом измерении;

- свободный объем газовой полости гидропневматического компенсатора при (i+1)-ом измерении;

- суммарный объем нерастворенного воздуха в рабочем теле системы при (i+1)-ом измерении;

- суммарный объем нерастворенного воздуха в рабочем теле системы при (i+1)-ом измерении;

- свободный объем газовой полости гидропневматического компенсатора при i-ом измерении;

- свободный объем газовой полости гидропневматического компенсатора при i-ом измерении;

- суммарный объем нерастворенного воздуха в рабочем теле системы при при i-ом измерении;

- суммарный объем нерастворенного воздуха в рабочем теле системы при при i-ом измерении;

- номинальный (паспортный) объем системы;

- номинальный (паспортный) объем системы;

β - коэффициент температурного изменения объема рабочего тела;

- среднемассовая температура рабочего тела системы при (i+1)-ом измерении;

- среднемассовая температура рабочего тела системы при (i+1)-ом измерении;

- среднемассовая температура рабочего тела системы при i-ом измерении;

- среднемассовая температура рабочего тела системы при i-ом измерении;

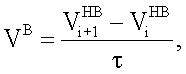

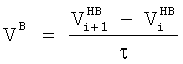

τ - временный интервал между i-ом и (i+1) -ом измерениями, при этом дополнительно определяют натекание воздуха в систему в единицу времени из соотношения

где

где

VB - объем воздуха, натекающий в систему в единицу времени, а соответствие фактической негерметичности системы нормативному значению окончательно определяют из соотношения Vn +VB≤φn, где

φn - нормативная величина объемной негерметичности системы,

и при выполнении этого неравенства делают заключение о герметичности системы.

Технический результат при использовании предложенного способа контроля герметичности заправленной рабочим телом гидравлической системы терморегулирования пилотируемого космического объекта, снабженной гидропневматическим компенсатором, достигается за счет того, что в отличие от прототипа определение фактической потери рабочего тела из системы в единицу времени производится с учетом одновременного натекания воздуха в систему, а также с учетом изменения объема газовой полости гидропневматического компенсатора за счет температурной деформации объема рабочего тела в системе.

Практическую реализацию предложенного метода контроля герметичности рассмотрим на примере заправленной рабочим телом гидравлической системы терморегулирования одного из перспективных обитаемых модулей, разрабатываемого в России для Международной космической станции. Специфика наземной подготовки модуля к работе на орбите предусматривает заправку его системы рабочим телом на заводе-изготовителе и длительное (до одного года) использование этой системы для термостатирования аппаратуры модуля (вся аппаратура модуля устанавливается на контактных теплообменниках (термопластах), через которые прокачивается рабочее тело системы) в процессе наземной подготовки и испытаний.

Таким образом, контроль герметичности заправленной системы начинается с момента заправки ее рабочим телом и продолжается до конца срока штатной эксплуатации модуля.

Поэтому сразу после заправки системы рабочим телом проводится контрольное измерение свободного объема газовой полости гидропневматического компенсатора системы и количества нерастворенного воздуха в рабочем теле с одновременным измерением среднемассовой температуры рабочего тела. Измерение свободного объема газовой полости гидропневматического компенсатора проводится, например, методом эталонной емкости. Описание метода измерения объемов с помощью эталонной емкости приведено, например, в [4] и [5].

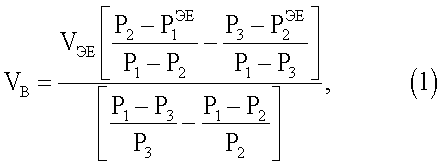

Измерение количества нерастворенного воздуха в рабочем теле проводят, например, по способу, защищенному патентом РФ №2304072 или, например, по способу, при котором измерение объема газовой полости гидропневматического компенсатора методом эталонной емкости выполняют дважды при одном и том же преимущественно статическом рабочем давлении в газовой полости гидропневматического компенсатора и исходных давлениях в эталонной емкости, которые находятся внутри диапазона допустимого рабочего давления, но отличаются друг от друга и от исходного давления в газовой полости гидропневматического компенсатора, по крайней мере, на суммарную величину давления, соответствующего жесткости разделителя сред гидропневматического компенсатора, и погрешности средств измерения и контроля давления. После этого величину суммарного объема воздуха в рабочем теле гидравлической системы определяют из соотношения

где

где

VВ - суммарный объем воздуха в рабочем теле гидравлической системы;

VЭЕ - объем эталонной емкости;

P1 - исходное давление рабочего тела в газовой полости гидропневматического компенсатора при первом и втором измерениях;

- исходное давление воздуха в эталонной емкости при первом измерении;

- исходное давление воздуха в эталонной емкости при первом измерении;

P2 - установившееся давление воздуха в объединенном объеме - газовая полость гидропневматического компенсатора плюс эталонная емкость - при первом измерении;

- исходное давление воздуха в эталонной емкости при втором измерении;

- исходное давление воздуха в эталонной емкости при втором измерении;

P3 - установившееся давление воздуха в объединенном объеме - газовая полость гидропневматического компенсатора плюс эталонная емкость при втором измерении.

Измерение среднемассовой температуры рабочего тела проводят, например, с помощью температурных датчиков наземной системы контроля параметров модуля, установленных на трубопроводах в различных точках системы. Сигналы с датчиков транслируются в наземный компьютер, где по заданной программе рассчитывается среднемассовая температура рабочего тела, значение которой записывается в память компьютера и может быть выведено на его монитор. В память компьютера также записывается каждое рассчитанное значение свободного объема газовой полости гидропневматического компенсатора, а также исходный объем рабочего тела, заправленного в систему, и коэффициент объемного расширения рабочего тела. При длительном нахождении модуля в хранилище за среднемассовую температуру рабочего тела системы принимают среднюю температуру воздуха в хранилище, при этом показания датчиков температуры воздуха также автоматически вводятся в память компьютера.

После завершения наземной подготовки модуля все необходимые исходные данные, используемые для дальнейшего контроля герметичности системы в полете, включая дату и время первой операции контроля, исходное значение свободного объема газовой полости гидропневматического компенсатора и т.п., перезаписываются в память бортовой вычислительной системы.

При наземной подготовке измерение свободного объема газовой полости гидропневматического компенсатора проводится с помощью наземного испытательного оборудования, включающего дренажно-заправочное приспособление, эталонную емкость, высокоточный манометр абсолютного давления (мановакуумметр), клапанно-распределительную аппаратуру, соединительные трубопроводы и т.п. Это оборудование с одной стороны подключается к расположенному снаружи модуля дренажному клапану газовой полости гидропневматического компенсатора, с другой стороны - к наземному источнику давления.

Для осуществления этой операции в полете подобная система стационарно установлена в обитаемом отсеке модуля и связана через систему запорных клапанов с газовой полостью гидропневматического компенсатора системы терморегулирования. В качестве источника давления в системе используется бортовой компрессор.

Для измерения среднемассовой температуры теплоносителя используется группа (10-15 шт.) телеметрических температурных датчиков. Датчики этой группы установлены как на трубопроводах системы терморегулирования, так и непосредственно в рабочем теле системы в различных точках.

Сигналы с этой группы датчиков транслируются в бортовой вычислительный комплекс, где обрабатываются в соответствии с заданной программой. Результаты расчета среднемассовой температуры рабочего тела системы записываются в память бортового компьютера, при этом текущее значение среднемассовой температуры в любой момент, как и все результаты предыдущих измерений, может быть вызвано экипажем на монитор системного Laptop'a.

В полете в назначенное время для контроля герметичности экипаж выключает систему терморегулирования и разгружает ее от штатного динамического давления, при этом давление рабочего тела будет равно статическому давлению в газовой полости гидропневматического компенсатора. После этого экипаж устанавливает в эталонной емкости, например, давление атмосферы обитаемого отсека (~ 730 мм рт.ст.), фиксирует это давление и статическое давление в системе, сообщает газовую полость гидропневматического компенсатора с эталонной емкостью и фиксирует установившееся давление. Далее в газовой полости гидропневматического компенсатора вновь устанавливается статическое рабочее давление воздуха, а в эталонной емкости устанавливают, например, давление 500 мм рт.ст. Затем вновь объединяют объемы газовой полости гидропневматического компенсатора и эталонной емкости, фиксируют установившееся давление в объединенном объеме. Затем все результаты измерений (статическое давление воздуха в газовой полости гидропневматического компенсатора при первом и втором измерениях; исходные значения давлений воздуха в эталонной емкости при первом и втором измерениях; установившееся давление в объединенном объеме -газовая полость гидропневматического компенсатора плюс эталонная емкость) вводят в бортовой компьютер и запускают программу контроля герметичности. Необходимые температурные параметры вводятся автоматически. В результате на мониторе системного Laptop'a экипаж получает следующую информацию:

- время проведения операции (календарная дата, текущее время, сутки полета экспедиции, сутки с начала первого контроля герметичности (на Земле);

- исходные параметры системы, заложенные в программу (нормативная величина объемной потери рабочего тела в единицу времени, исходный объем газовой полости гидропневматического компенсатора, объем заправленного в систему рабочего тела, коэффициент объемного расширения рабочего тела, исходная среднемассовая температура рабочего тела, объем эталонной емкости);

- текущий свободный объем газовой полости гидропневматического компенсатора;

- текущий объем свободного воздуха в рабочем теле системы;

- текущее значение среднемассовой температуры рабочего тела;

- свободный объем газовой полости гидропневматического компенсатора и объем воздуха в рабочем теле системы, полученные при предыдущем контроле герметичности;

- значение среднемассовой температуры рабочего тела во время предыдущего контроля герметичности;

- время между текущим и предыдущим контролем герметичности;

- текущую величину объемной потери рабочего тела в единицу временим;

- текущую величину натекания воздуха в систему в единицу времени;

- потери рабочего тела из системы за все время эксплуатации;

- остаток рабочего тела в компенсаторе;

- заключение о герметичности (негерметичности) системы;

- номер экспедиции, фамилии членов экипажа.

В случае если фактическая негерметичность системы превышает нормативное значение, экипаж также получает прогноз по времени дальнейшей нормальной эксплуатации системы.

После завершения операции контроля герметичности экипаж с помощью бортового компрессора и манометра восстанавливает в гидропневматическом компенсаторе системы номинальное рабочее давление, соответствующее измеренной среднемассовой температуре рабочего тела, и включает систему.

Таким образом, совокупность новых признаков, отсутствующих в известных технических решениях, позволяет достичь нового технического результата, который в материально-техническом отношении позволяет получить значительный эффект, т.к.

- значительно (по экспертной оценке на 30-40%) повышается точность контроля герметичности системы за счет учета изменения свободного объема газовой полости гидропневматического компенсатора, вызванного натеканием воздуха в систему, а также за счет температуры деформации рабочего тела;

- при наземной подготовке космического объекта способ позволяет отказаться от использования наземной жидкостной термостатирующей установки для приведения температуры рабочего тела к исходному температурному уровню и дает возможность проводить контроль герметичности системы при любой температуре рабочего тела, т.к. изменение свободного объема газовой полости гидропневматического компенсатора за счет изменения температуры рабочего тела учитывается в технологии контроля герметичности. Это существенно снижает стоимость наземного испытательного оборудования, используемого в ходе контроля герметичности;

- по той же причине при контроле герметичности заправленной системы в составе космического объекта, находящегося в хранилище, не требуется изменение температурно-влажностного режима воздуха, не требуется оснащение хранилища наземной системой контроля параметров космического объекта;

- в ходе полета не требуется перенастройка режимов работы системы терморегулирования космического объекта для приведения температуры рабочего тела к исходному температурному уровню, при котором проводились предыдущие измерения, с соответствующим изменением программы полета. Это упрощает планирование работ на объекте и позволяет выполнять контроль герметичности в любое удобное по программе полета и для экипажа время;

- реализация предложенного способа не требует изготовления новой материальной части и проводится с помощью существующих вычислительных средств и пневмооборудования.

Список литературы

1. Серебряков В.Н. Основы проектирования систем жизнеобеспечения экипажа космических летательных аппаратов. - М.: Машиностроение, 1983 г.

2. Космонавтика. Маленькая энциклопедия, под редакцией акад. В.П.Глушко. - М.: изд. «Советская энциклопедия», 1970 г.

3. Сапожников В.М. Монтаж и испытания гидравлических и пневматических систем на летательных аппаратах. - М.: Машиностроение, 1977 г.

4. Отраслевой стандарт ОСТ 92-9470-81. Система терморегулирования. Методика заправки теплоносителями. - М., 1981.

5. Патент Российской Федерации №2067954.

6. Патент Российской Федерации №2246102.

7. Патент Российской Федерации №2304072.

Изобретение относится к области испытательной техники и может быть применено как в полете, так и во время наземной подготовки, и в процессе хранения космических объектов, гидравлические системы которых заправлены рабочими телами. Изобретение направлено на повышение точности контроля герметичности заправленной рабочим телом гидравлической системы терморегулирования пилотируемого космического объекта. Этот результат обеспечивается за счет того, что заправленная рабочим телом гидравлическая система терморегулирования пилотируемого космического аппарата снабжена гидропневматическим компенсатором, включающим периодическое измерение свободного объема газовой полости гидропневматического компенсатора и среднемассовой температуры рабочего тела с определением фактической потери рабочего тела из системы в единицу времени по разности измеренных объемов, отнесенной к временному интервалу телом. При этом непосредственно после заправки системы рабочим телом измеряют контрольный свободный объем газовой полости гидропневматического компенсатора системы и количество нерастворенного воздуха в рабочем теле, а затем при каждом периодическом измерении свободного объема газовой полости гидропневматического компенсатора дополнительно измеряют объем нерастворенного воздуха в рабочем теле системы, а потери рабочего тела из системы в единицу времени определяются из соотношения, приведенного в формуле изобретения, согласно которой определение фактической потери рабочего тела из системы в единицу времени производится с учетом одновременного натекания воздуха в систему, а также с учетом изменения объема газовой полости гидропневматического компенсатора за счет температурной деформации объема рабочего тела в системе.

Способ контроля герметичности заправленной рабочим телом гидравлической системы терморегулирования пилотируемого космического объекта, снабженной гидропневматическим компенсатором температурного изменения объема рабочего тела, включающий периодическое измерение свободного объема газовой полости гидропневматического компенсатора и среднемассовой температуры рабочего тела с определением фактической потери рабочего тела из системы в единицу времени по разности измеренных объемов, отнесенной к временному интервалу между измерениями, отличающийся тем, что непосредственно после заправки системы рабочим телом измеряют контрольный свободный объем газовой полости гидропневматического компенсатора системы и количество нерастворенного воздуха в рабочем теле, а затем при каждом периодическом измерении свободного объема газовой полости гидропневматического компенсатора дополнительно измеряют объем нерастворенного воздуха в рабочем теле системы, а потери рабочего тела из системы в единицу времени определяются из соотношения

где Vn - потери рабочего тела из системы в единицу времени;

- контрольный свободный объем газовой полости гидропневматического компенсатора;

- контрольный свободный объем газовой полости гидропневматического компенсатора;

- свободный объем газовой полости гидропневматического компенсатора при (i+1)-м измерении;

- свободный объем газовой полости гидропневматического компенсатора при (i+1)-м измерении;

- суммарный объем нерастворенного воздуха в рабочем теле системы при (i+1)-м измерении;

- суммарный объем нерастворенного воздуха в рабочем теле системы при (i+1)-м измерении;

- свободный объем газовой полости гидропневматического компенсатора при i-м измерении;

- свободный объем газовой полости гидропневматического компенсатора при i-м измерении;

- суммарный объем нерастворенного воздуха в рабочем теле системы при при i-м измерении;

- суммарный объем нерастворенного воздуха в рабочем теле системы при при i-м измерении;

- номинальный (паспортный) объем системы;

- номинальный (паспортный) объем системы;

β - коэффициент температурного изменения объема рабочего тела;

- среднемассовая температура рабочего тела системы при (i+1)-м измерении;

- среднемассовая температура рабочего тела системы при (i+1)-м измерении;

- среднемассовая температура рабочего тела системы при i-м измерении;

- среднемассовая температура рабочего тела системы при i-м измерении;

τ - временный интервал между i-м и (i+1)-м измерениями, при этом дополнительно определяют натекание воздуха в систему в единицу времени из соотношения

,

,

где VB - объем воздуха, натекающий в систему в единицу времени, а соответствие фактической негерметичности системы нормативному значению окончательно определяют из соотношения Vn+VB≤φn, где

φn - нормативная величина объемной негерметичности системы,

и при выполнении этого неравенства делают заключение о герметичности системы.

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ЗАПРАВЛЕННОЙ ТЕПЛОНОСИТЕЛЕМ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ | 2003 |

|

RU2246102C1 |

| СПОСОБ ДИАГНОСТИКИ НЕРАСТВОРЕННЫХ ГАЗОВЫХ ВКЛЮЧЕНИЙ В ЗАПРАВЛЕННЫХ РАБОЧИМИ ТЕЛАМИ ГИДРАВЛИЧЕСКИХ СИСТЕМАХ КОСМИЧЕСКИХ АППАРАТОВ | 2005 |

|

RU2304072C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЦИОННОГО ВОЛОКНА | 1993 |

|

RU2067102C1 |

| JP 2005264914 A, 29.09.2005 | |||

| US 6044314 A, 28.03.2000. | |||

Авторы

Даты

2010-10-20—Публикация

2009-04-06—Подача