Предлагаемое изобретение относится к теплообменным устройствам и предназначено для применения в котельных и тепловых сетях.

Известны теплообменные пластины, которые выполнены с полусферическими углублениями (лунками) для интенсификации теплообмена между потоком теплоносителя и пластиной. Реализация способа такого теплообмена изложена в работах:

1. Афанасьев В.Н., Леонтьев А.И., Роганов П.С., Чудновская Я.П. Теплообмен и трение на поверхностях с регулярным рельефом сферических вогнутостей. //ИФЖ, 1992, Т.63, Т. 1. Стр.23-27.

2.Афанасьев В.Н., Чудновский Я.П. Экспериментальное исследование структуры течения в одиночной впадине. //Вестник МГТУ. Серия Машиностроение. № 1, 1993. Стр. 85-95.

Лунки на пластинах осуществляют генерацию вихрей, что приводит к увеличению коэффициента теплоотдачи при относительном снижении гидродинамического сопротивления.

При этом необходимо учитывать, что существует оптимальная геометрия поверхностного рельефа, при которой достигается максимальная теплоотдача при минимальных энергетических затратах. По результатам проведенных исследований для оценки совершенства теплообменников, в которых осуществляется данный способ, установлено, что теплоотдача в них увеличивается до 35% при снижении гидравлического сопротивления до 60%.

Известны также щелевые каналы из пластин сетчато-поточного типа (см. книгу Л.М.Коваленко, А.Ф.Глушков. Теплообменники с интенсификацией теплоотдачи. Москва. Энергоиздат. 1986. Стр. 146-148). Сетчато-поточные пластины снабжены прерывистыми турбулизаторами в форме полусферических или усеченно-конических выступов (лунок).

Теплообменники с такими пластинами обладают недостаточной интенсивностью турбулизации по причине овальных форм выступов и недостаточной сопряженностью их оснований, что приводит к конструктивному ограничению повышения плотности турбулизующих центров, и как следствие этого, к недостаточно высокому коэффициенту теплоотдачи на поверхности пластины.

В качестве прототипа выбран патент США US № 3807496. Apr. 30, 1974.

Прототип состоит из пакета пластин, выполненных с елочнообразными гофрами (с регулярным рельефом гофрированных вогнутостей). Для каждого щелевого канала в соответствующей пластине выполнены входное и выходное отверстия на ее противоположных краях. Соответствующая связь отверстий выполнена за счет применения межпластинчатых уплотнительных прокладок, позволяющих образовать входные и выходные коллекторы для плоских параллельных потоков каждой из двух жидкостей с их противоположными направлениями движения относительно каждой пластины. Уплотнительные прокладки для надежной фиксации уложены в канавки, выполненные в пластинах. С функциональной точки зрения каждую пластину (щелевой канал) можно разделить на три различных участка, из которых начальный и конечный участки обеспечивают распределение потока теплоносителя по ширине щелевого канала, а средний участок обеспечивает наиболее равномерное распределение осредненных скоростей составляющих потока жидкости по всей его ширине с максимально эффективным коэффициентом теплопередачи через пластину от одного щелевого потока жидкости к другому.

Прототип работает следующим образом. Каждая из двух жидкостей проходит через теплообменник по своему параллельному ряду щелевых каналов, объединенных своими входными и выходным коллекторами и которые чередуются с аналогичными каналами другой жидкости, движущейся в противоположном направлении относительно первой. Теплообмен между жидкостями осуществляется через пластины. Так как пластины выполнены с продольными гофрами и каждая соседняя пара пластин установлена так, что направления их гофр образуют в плоскости канала равные смежные углы относительно осредненного направления движения потока, а вершины гофр сопряжены по равномерно расположенным по щелевому каналу точкам, то общий поток можно представить состоящим из отдельных равномерно распределенных струек, которые то разъединяются в точках сопряжения гофр, то соединяются после прохождения их, при этом направление движения каждой струйки виброобразно меняется: то вверх, то вниз, то вправо, то влево. Таким образом обеспечивается высокая степень турбулизации плоского потока, повышение коэффициента теплоотдачи между пластиной и жидкостью, результатом чего является высокая эффективность работы пластинчатого теплообменника.

Недостаток прототипа заключается в том, что гофры имеют овальную обтекаемую форму, что снижает эффект турбулизации потока жидкости, а следовательно, коэффициент теплопередачи между пластиной и жидкостью и эффективность работы теплообменника в целом.

Целью изобретения является повышение эффективности работы теплообменника путем интенсификации тубулизации потока жидкости в щелевых каналах и увеличения площади каждой пластины, используемой с наибольшей эффективностью турбулизации жидкости.

Поставленная цель достигнута за счет того, что предложенный способ включает подачу и вывод потоков жидкостей в щелевые каналы через соответствующие пары входных и выходных отверстий в каждой пластине, равномерное распределение потоков по ширине упомянутых каналов, турбулизацию потоков путем создания движения жидкости на поверхностях с регулярным рельефом вогнутостей, турбулизацию потоков осуществляют созданием течения жидкости на поверхностях с регулярным рельефом четырехгранных пирамидальных вогнутостей, распределение потока жидкости по ширине щелевого канала осуществляют путем, по меньшей мере, одной дополнительной пары входного и выходного отверстий в пластине для упомянутого канала.

Поставленная цель достигнута за счет того, что предложенное устройство содержит установленный между прижимными плитами пакет теплообменных пластин прямоугольной формы, выполненных с регулярным рельефом вогнутостей, с канавками с уложенными в них уплотнительными прокладками, с входным и выходным отверстиями на противоположных краях каждой пластины для взаимно чередующихся щелевых каналов с противоположными направлениями для движения их жидкостей и объединенных соответственно своими входными и выходными коллекторами, пластины выполнены с регулярным рельефом четырехгранных пирамидальных вогнутостей, расположенных поперечными рядами относительно осредненного направления движения жидкостей, причем соседние ряды вогнутостей смещены относительно друг друга по направлению упомянутых линий на половину расстояния между идентичными точкам соседних вогнутостей, каждая пластина выполнена, по меньшей мере, с одной дополнительной парой входного и выходного отверстий для каждого из своих щелевых каналов.

Осуществленный таким образом предложенный способ работы пластинчатого теплообменника позволил повысить эффективность его работы за счет повышения коэффициента теплопередачи между жидкостью и пластиной, так как турбулизация потока жидкости при обтекании четырехгранных пиромидальных лунок значительно выше, чем при обтекании гофр, которые выполнены овальной формы, как у прототипа. В предложенном решении пластины состоят из плоских участков, расположенных под углом друг к другу. Причем расположение плоских участков выполнено таким образом, что на всех участках без исключения возникает турбулизация потока - на лобовом участке относительно осредненного направления потока за счет соударения жидкости с плоскостью, на боковых участках и на тыльном - за счет срыва жидкости с поверхностей из-за резкого исключения преграды для потока жидкости и перехода ее в зону с меньшим давлением. Это создает условия повышенной степени турбулизации потока на пластинах предложенного решения по сравнению с прототипом.

Кроме того, в предложенном решении создано увеличение площади пластин с наиболее эффективным использованием турбулизации потока жидкости путем вновь введенных дополнительных входов и выходов на противоположных сторонах пластин, что позволило дополнительно повысить эффективность работы теплообменника в целом.

Среди информационных материалов по данному классу техники, а также среди устройств данного типа авторами не обнаружены пластинчатые теплообменники с подобными существенными признаками, как у заявленного объекта.

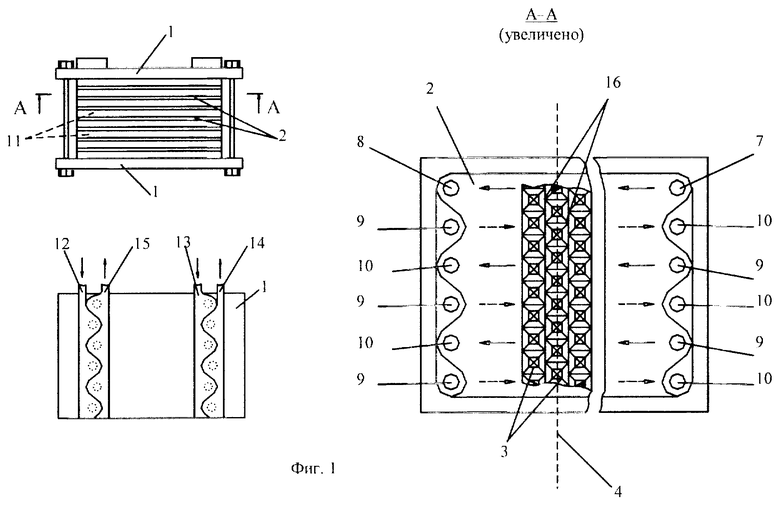

Суть предложенного решения показана на фиг.1, 2. Пластинчатый теплообменник для осуществления предложенного способа содержит: прижимные плиты 1, между которыми зажат пакет теплообменных пластин 2 прямоугольной формы, выполненных с регулярным рельефом четырехгранных пирамидальных вогнутостей 3, расположенных поперечными рядами 4 относительно осредненного движения жидкости (показанного стрелками), канавки 5, выполненные в пластинах с уложенными в них уплотнительными прокладками 6, основные входные 7 и выходные 8, а также дополнительные входные 9 и выходные 10 отверстия, выполненные соответственно на противоположных краях каждой пластины для взаимно чередующихся щелевых каналов 11 с противоположными направлениями движения для их жидкостей, объединенных соответственно своими входными 12 и 13 и выходными 14 и 15 коллекторами соответственно для одной и другой жидкостей, участки сопряжения 16 одной пластины своими выпуклыми вершинами пирамидальных вогнутостей (пуклевок) с другой соседней пластиной, у которой вогнутости расположены в ту же сторону, что и у первой.

Теплообменник работает следующим образом. Каждая из двух жидкостей (обозначенных соответственно сплошными и штриховыми стрелками) поступает в теплообменник и выходит из него соответственно через свои входные 12, 13 и выходные 14, 15 коллекторы. В теплообменнике жидкости противоточно проходят по своим рядам параллельных щелевых каналов 11, которые поочередно чередуются. Теплообмен между жидкостями осуществляется через пластины 2. Так как пластины 2 выполнены с регулярным рельефом четырехгранных пирамидальных вогнутостей 3, расположенных поперечными рядами 4 относительно осредненного направления движения жидкостей, причем соседние ряды вогнутостей смещены относительно друг друга по направлению упомянутых рядов на половину расстояния между идентичными точками соседних вогнутостей, то потоки жидкостей по щелевым каналам турбулизуются практически в каждой точке пластин. Этому способствует не только форма выпуклостей, но и то, что именно такая их форма позволяет обеспечить максимально возможную плотность их выполнения на пластине (близкую к единице). За счет этого достигается более высокий коэффициент теплообмена между жидкостями и пластинами, а следовательно, и более эффективная работа теплообменника по сравнению с известными теплообменниками. Кроме того, эффективность работы теплообменника дополнительно повышена за счет введения дополнительных входных 9 и выходных 10 отверстий в пластинах, что позволило исключить на пластинах участки, выполняющие функции распределения потоков по ширине пластин как наименее эффективные в теплообменном отношении из-за неравномерности скоростей движения жидкости по ним.

Проведенные лабораторные исследования течений жидкостей в щелевых каналах с различными видами пластин подтвердили превосходство предложенного решения по сравнению с известными, в том числе и по сравнению с прототипом (на 4-7%). Это позволило приступить предприятию к организации производства высокоэффективных пластинчатых теплообменников собственной разработки с предполагаемой защищенностью интеллектуальной собственности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПОЛЬЗОВАНИЯ ИСХОДНОЙ ВОДЫ ПРИ ОХЛАЖДЕНИИ ХЛАДОАГЕНТА ГТУ И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2703117C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2042911C1 |

| Пластинчатый теплообменник | 1990 |

|

SU1733895A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА СРЕД И ТЕПЛООБМЕННЫЙ АППАРАТ, РЕАЛИЗУЮЩИЙ СПОСОБ | 2002 |

|

RU2246675C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2351865C2 |

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТЫЙ | 2004 |

|

RU2282124C2 |

| ТРУБЧАТЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ ГТД | 1999 |

|

RU2154248C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2006 |

|

RU2319095C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ПРОТИВОТОЧНЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2011 |

|

RU2456525C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2601780C2 |

Заявленное изобретение предназначено для применения в котельных и тепловых сетях. Предложенный способ работы пластинчатого теплообменника включает подачу и вывод потоков жидкостей в щелевые каналы через соответствующие пары входных и выходных отверстий в каждой пластине, равномерное распределение потоков по ширине упомянутых каналов, турбулизацию потоков путем создания движения жидкости на поверхностях с регулярным рельефом вогнутостей, причем турбулизацию потоков осуществляют созданием течения жидкости на поверхностях с регулярным рельефом четырехгранных пирамидальных вогнутостей, а распределение потока жидкости по ширине щелевого канала осуществляют путем, по меньшей мере, одной дополнительной пары входного и выходного отверстий в пластине для упомянутого канала. Предложенный пластинчатый теплообменник включает установленный между прижимными плитами пакет теплообменных пластин прямоугольной формы, выполненных с регулярным рельефом вогнутостей, с канавками, в которые уложены уплотнительные прокладки, с входным и выходным отверстиями на противоположных краях каждой пластины для взаимно чередующихся щелевых каналов с противоположными направлениями для движения их жидкостей и объединенных соответственно своими входными и выходными коллекторами, причем пластины выполнены с регулярным рельефом четырехгранных пирамидальных вогнутостей, расположенных поперечными рядами относительно осредненного направления движения жидкостей, причем соседние ряды вогнутостей смещены относительно друг друга по направлению упомянутых рядов на половину расстояния между идентичными точкам соседних вогнутостей, а каждая пластина выполнена, по меньшей мере, с одной дополнительной парой входного и выходного отверстий для каждого из своих щелевых каналов. Изобретение позволяет повысить эффективность работы теплообменника путем интенсификации турбулизации потока жидкости в щелевых каналах и увеличения площади каждой пластины, используемой с наибольшей эффективностью турбулизации жидкости. 2 с. и 2 з.п. ф-лы, 2 ил.

| US 3807496 А, 30.04.1974.RU 2165571 С1, 20.04.2001.SU 1188502 А, 30.10.1985.SU 1539500 А1, 30.01.1990. |

Авторы

Даты

2004-03-10—Публикация

2001-06-01—Подача