Изобретение относится к пластинчатым теплообменникам техники кондиционирования воздуха и вентиляции. Основное направление использования - в качестве аппарата косвенно-испарительного охлаждения.

Пластинчатые теплообменники относятся к рекуперативным поверхностным аппаратам, в которых теплообмен между охлаждаемой и нагреваемой средами происходит через стенку посредством теплопередачи. Рабочие среды могут отличаться как по агрегатному состоянию и структуре, так и по химическому составу.

Известны пластинчатые аппараты, содержащие поверхности теплообмена в виде гофрированных пластин, трех основных конструкций: разборные, полуразборные и неразборные (сварные). Представляют интерес разборные конструкции, которые позволяют в процессе эксплуатации осуществлять контроль и надежную очистку поверхности теплообмена от загрязнений, таких как водяной камень.

Известна промышленная конструкция разборного пластинчатого теплообменника (Коваленко Л.М., Глушков А.Ф. Теплообменники с интенсификацией теплоотдачи. М.: Энергоатомиздат, 1986. 239 с. и ил. Стр.96-103). Аппарат состоит из набора гофрированных теплообменных пластин, зафиксированных от смещения направляющими штангами и сжатых между неподвижной и подвижной крышками. Механизм сжатия представляет собой группу стягивающих резьбовых шпилек, расположенных по контуру крышек.

В рабочем положении пластины плотно прижаты друг к другу, а пространство канала, образующегося между пластинами, уплотняется резиновыми прокладками. Каждая пластина на лицевой стороне имеет сложнопрофильную литую прокладку двух назначений: для ограничения межпластинного канала и охвата двух угловых коллекторных отверстий, через которые происходит приток в канал и сток из него одной рабочей среды, и для изолирования транзитных коллекторных отверстий для прохода второй рабочей среды.

Система уплотнительных прокладок разборного пластинчатого теплообменника построена так, что после сборки и сжатия пластин в аппарате образуются две системы герметичных каналов, изолированных друг от друга металлической стенкой и прокладками: одна - для греющей среды, другая - для нагреваемой. Одна из этих систем состоит из нечетных каналов между пластинами, а другая - из четных, благодаря чему потоки греющей и нагреваемой сред чередуются. Обе системы межпластинных каналов соединяются со своими коллекторами и далее со штуцерами для входа и выхода рабочих сред, расположенными на крышках.

Теплообменники этого типа предназначены для работы с жидкими, парообразными и сжатыми под давлением газообразными и парогазовыми средами. Область их применения ограничена рабочим давлением среды, не превышающем 1 МПа, и температурами в интервале от -20 до 180°С. Таким образом, такие теплообменники могут быть использованы в качестве аппаратов в водовоздушных косвенно-испарительных системах охлаждения и кондиционирования, где в качестве рабочих сред выступают воздушные потоки как с капельной влагой, так и без нее при давлениях, близких к атмосферному.

Аппараты рассмотренного типа отличаются высокой теплоэнергетической эффективностью, высокой компактностью, высоким ресурсом работы, доступностью поверхности теплообмена для осмотра и очистки.

Недостатками данных теплообменников являются следующие: коллекторы, перпендикулярные плоскости пластин, не обеспечивают необходимого равномерного распределения по каналам рабочего потока с капельной влагой, подаваемой в каналы для испарения; трудности использования теплообменников данного типа в условиях ограниченного пространства отсека системы кондиционирования, например на транспортных средствах, в силу размещения коллекторных выводов на крышках, а не по торцам пакета пластин; высока стоимость коррозионостойкого варианта конструкции из-за использования нержавеющей стали и сплавов цветных металлов; повышенная масса; высокая трудоемкость сборки-разборки, связанная с использованием для сжатия набора пластин резьбовых шпилек; слабая теплоизоляция аппарата от окружающей среды в направлении массивных металлических крышек.

Наиболее близким техническим решением к заявляемому изобретению является теплообменник вышеописанной конструкции с теплообменными пластинами модели 3 с гофрами "вертикаль+наклон" (Коваленко Л.М., Глушков А.Ф. Теплообменники с интенсификацией теплоотдачи. М.: Энергоатомиздат, 1986, стр.69). Эта модель наряду с другими, рассмотренными там же, является наиболее энергоэффективной, т.е. позволяет при одинаковых значениях параметров рабочих сред сравниваемых теплообменников, их массовых расходах, одинаковых габаритных размерах затрачивать на передачу одного и того же количества теплоты наименьшее количество энергии. Это достигается благодаря конструктивному исполнению условий входа потока в канал и выхода из него специальным расположением гофр относительно набегающего потока на начальных участках пластин, а также формой и размерами гофр основной части пластины, что обеспечивает хороший теплообмен при невысоком гидравлическом сопротивлении.

Однако все недостатки, описанные выше, также присущи и пластинчатому теплообменнику с пластинами модели 3 с гофрами "вертикаль+наклон".

Техническим результатом заявляемого изобретения является повышение эффективности процесса теплообмена, снижение массогабаритных характеристик, увеличение экономичности конструкции, повышение ее технологичности.

Указанный технический результат достигается тем, что теплообменник пластинчатый, содержащий разъемный набор гофрированных теплообменных пластин с уплотнительными прокладками между ними, образующими систему рабочих каналов, крышки, стяжные элементы в виде шпилек и коллекторы для подвода и отвода рабочих сред через последние, выполнен с теплообменными пластинами из пластического материала, имеющими периферийные прямые плоские участки, не пересекаемые гофрами, входные и выходные распределительные участки с гофрами переменного шага, возрастающего в направлении от боковой уплотнительной прокладки к центру теплообменной пластины. Стяжные шпильки выполнены плоскими из пластического материала с рядом крепежных отверстий, расположенных в шахматном порядке по концам шпилек, а теплообменник снабжен крепежными штифтами, выполненными из пластического материала. Коллекторы подвода и отвода рабочих сред присоединены к торцам набора теплообменных пластин. Крышки выполнены из пластического материала и имеют снаружи ложементы под крепежные штифты и ячеистую ребристую структуру с внутренней стороны. Уплотнительные прокладки имеют вид упругого шнура из эластичного материала.

Сравнительный анализ предложенного технического решения и прототипа выявил новые существенные признаки, заключающиеся в следующем: теплообменные пластины выполнены из пластического материала, имеют периферийные прямые плоские участки, не пересекаемые гофрами, входные и выходные распределительные участки с гофрами переменного шага, возрастающего в направлении от боковой уплотнительной прокладки к центру теплообменной пластины, стяжные шпильки выполнены плоскими из пластического материала с рядом крепежных отверстий, расположенных в шахматном порядке по концам шпилек, а теплообменник снабжен крепежными штифтами, выполненными из пластического материала, коллекторы подвода и отвода рабочих сред присоединены к торцам набора теплообменных пластин, крышки выполнены из пластического материала, имеют снаружи ложементы под крепежные штифты и ячеистую ребристую структуру с внутренней стороны, уплотнительные прокладки имеют вид упругого шнура из эластичного материала.

Такое выполнение теплообменника позволяет обеспечить технический результат, что соответствует критерию "новизна".

Анализ имеющейся научно-технической и патентной литературы не позволил выявить заявленной совокупности существенных признаков, что дает основание сделать вывод о соответствии предложенного технического решения критерию "изобретательский уровень". Хотя часть конструктивных элементов присутствует в некоторых устройствах, в такой совокупности они не известны.

Материалы заявки содержат достаточный объем информации о возможности реализации предложенного устройства в промышленности. Следовательно, заявленное устройство соответствует критерию "промышленная применимость".

Повышение эффективности процесса теплообмена осуществляется за счет улучшения равномерного распределения рабочих сред по теплообменным каналам, что особенно важно для рабочего потока с капельной влагой, подаваемой в каналы для испарения. Для этого предусмотрено следующее: коллекторы перенесены с крышек на торцы набора пластин, что позволит рабочим потокам попадать в каналы без резкого изменения направления движения, которое могло бы повлечь за собой инерционное отделение капельной влаги; на теплообменных пластинах на периферии оставлен прямой плоский участок, не пересекаемый гофрами (SU 1693346 А1, 23.11.91), выравнивающий поле скоростей в канале, а на входных и выходных участках применяются распределительные гофры (SU 506329 А, 05.03.76). Также уменьшены теплопотери аппарата за счет теплообмена окружающей среды с крышками, у которых снижена теплопроводность применением пластических материалов и предусмотрена ячеистая структура с внутренней стороны.

Следует отметить, что применение в качестве материала теплообменной пластины пластика в условиях косвенно-испарительного охлаждения, когда одна рабочая среда представляет собой сухой воздух, а вторая - смесь воздуха и испаряющейся капельной влаги, приводит лишь к незначительному снижению коэффициента теплопередачи (не более 14%) в сравнении с пластинами, выполненными, например, из нержавеющей стали, при одинаковых габаритных размерах. Такая ситуация обусловлена тем, что в косвенно-испарительном теплообменном аппарате наибольшее термическое сопротивление создает пограничный слой со стороны сухих каналов, а не пластмассовая стенка теплообменной пластины.

Снижение массогабаритных характеристик обеспечивается применением в качестве основных конструкционных материалов пластмасс и переносом коллекторных выводов с крышек на торцы пластинных наборов.

Увеличение экономичности конструкции обеспечивается снижением стоимости конструкционных материалов за счет замены металлов пластмассами; упрощением уплотнения межпластинных каналов, в качестве которого предлагается использовать не литую прокладку, а стандартный уплотнительный шнур из эластичного материала.

Повышение технологичности конструкции обеспечивается следующим: применены более дешевые в производстве материалы - пластики; упрощена сборка теплообменника за счет замены резьбовых шпилек, требующих постепенной затяжки с параллельным измерением толщины сжимаемого набора пластин, на пластинные шпильки с самофиксирующимися штифтами.

Рассмотрим подробно заявляемую конструкцию.

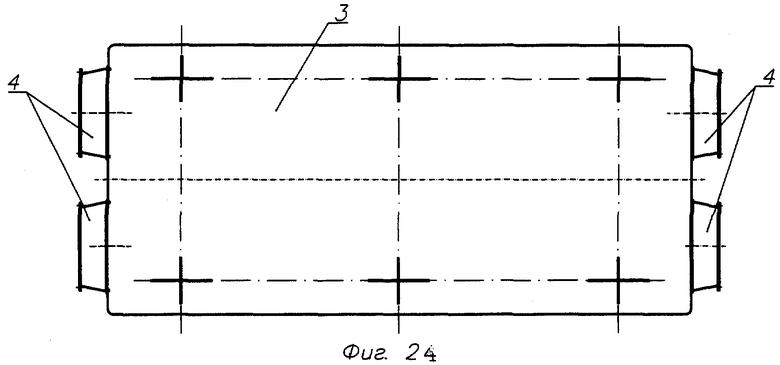

На фиг.1 изображена схема перемещения потоков рабочих сред в теплообменнике. Показан вариант с осуществлением противоточной схемы.

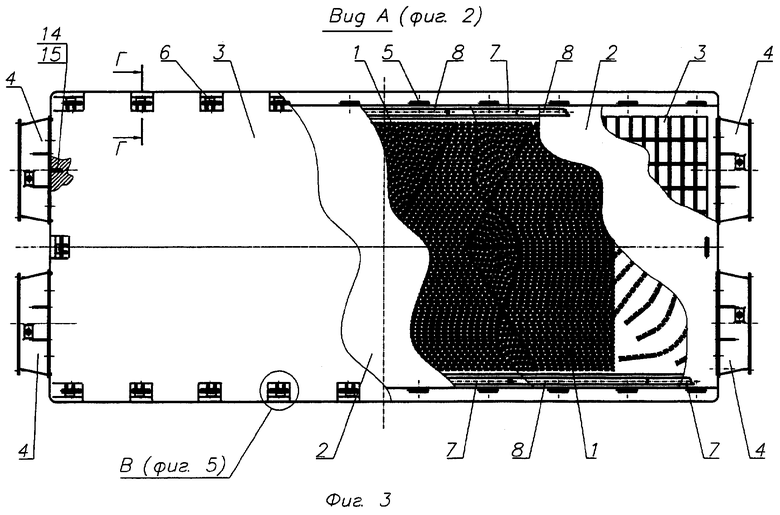

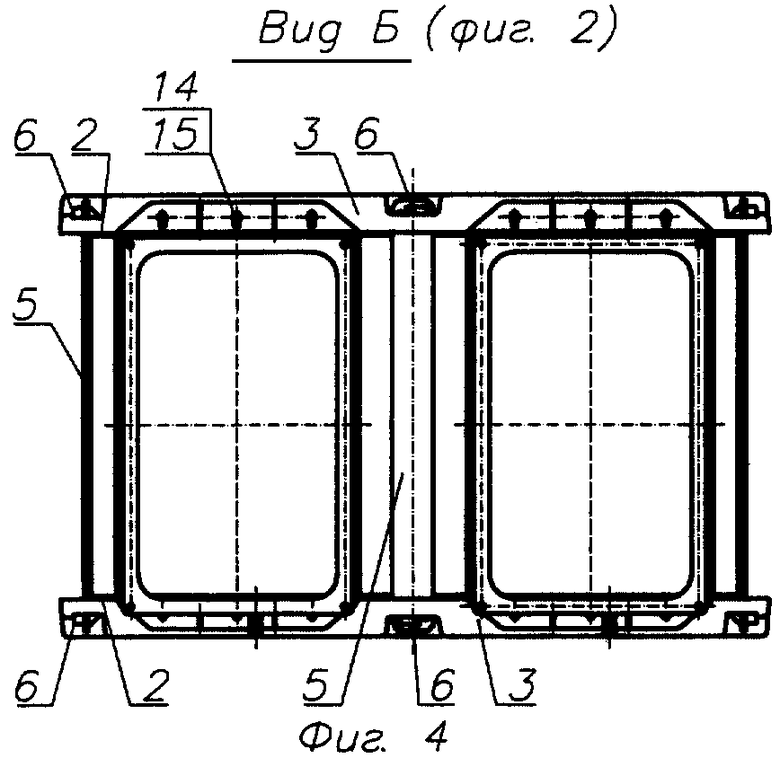

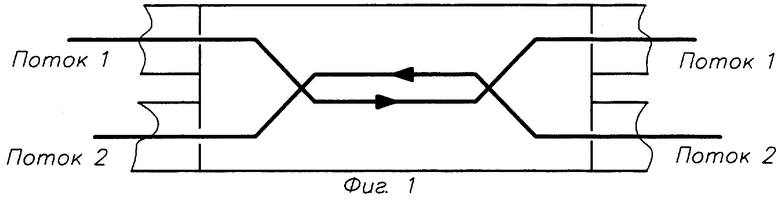

На фиг.2, 3, 4 изображены, соответственно, виды сбоку, снизу и в профиль на теплообменник в сборе.

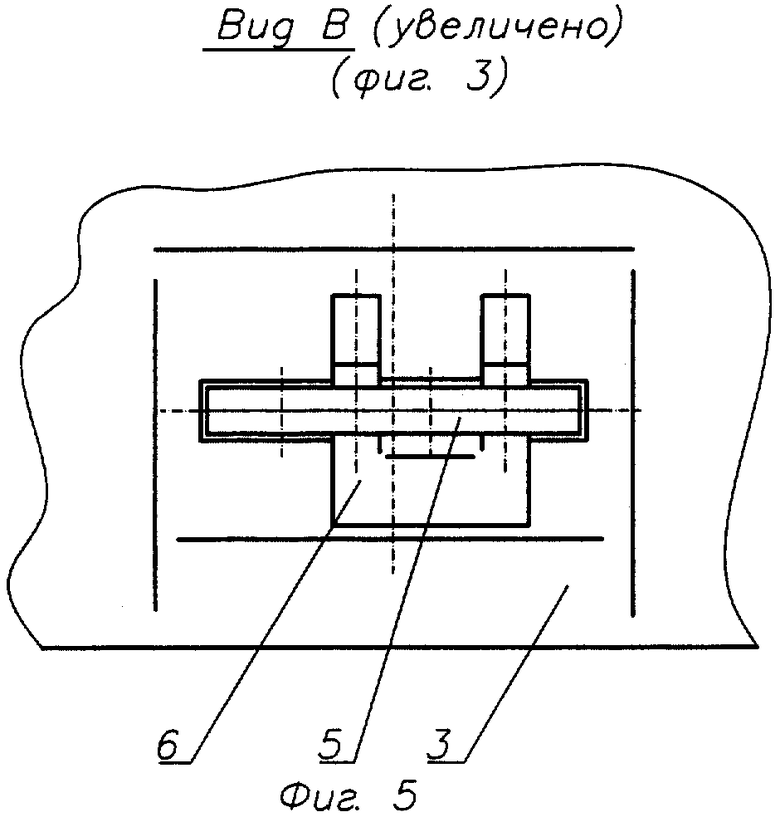

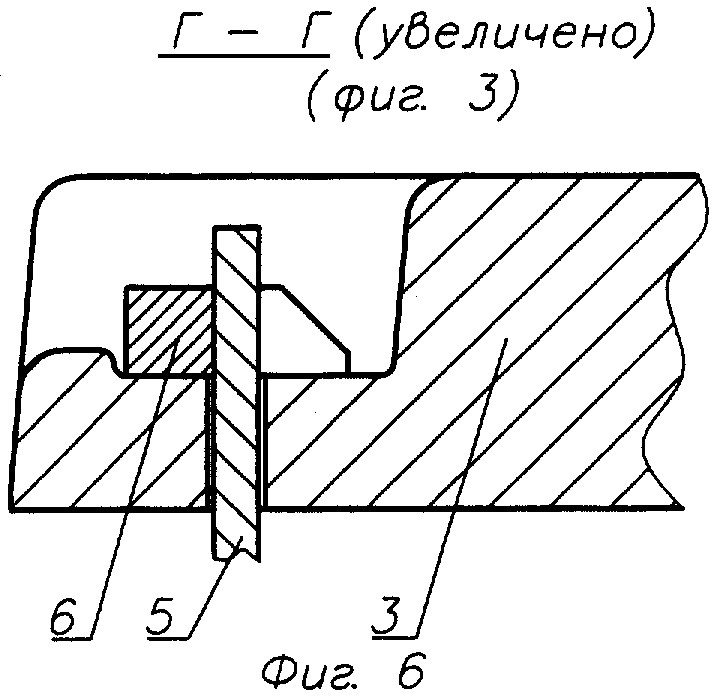

На фиг.5, 6 изображены, соответственно, горизонтальная проекция и профильный разрез узла крепления стяжной пластины на крышке теплообменника.

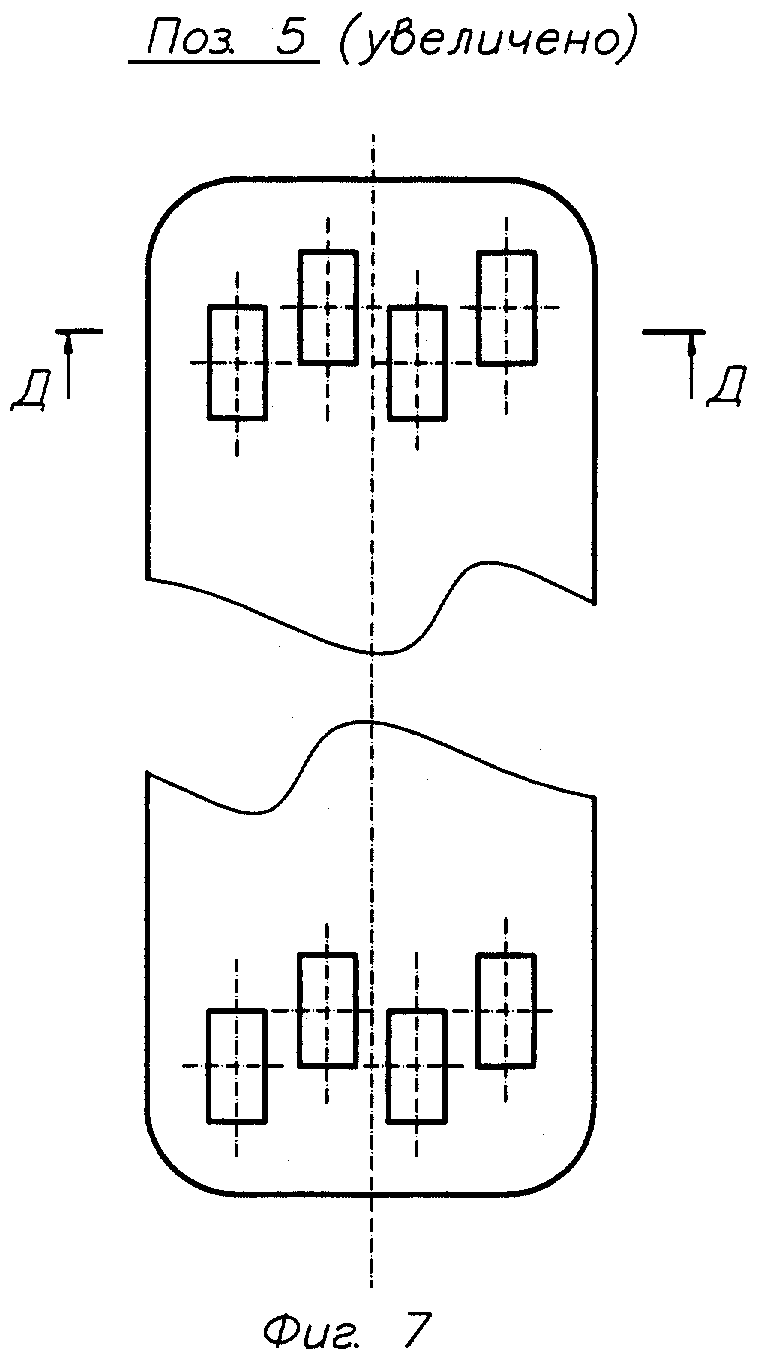

На фиг.7 изображена конструкция стяжной пластины.

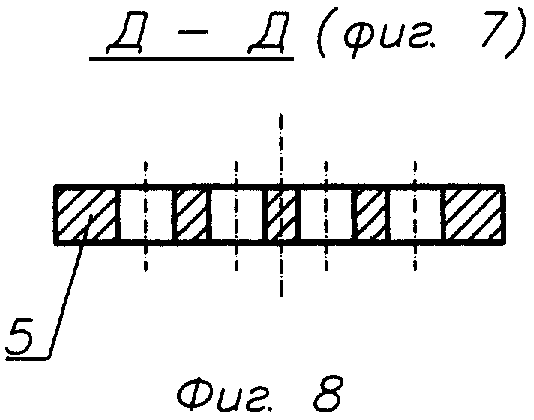

На фиг.8 изображен поперечный разрез стяжной пластины по крепежным пазам.

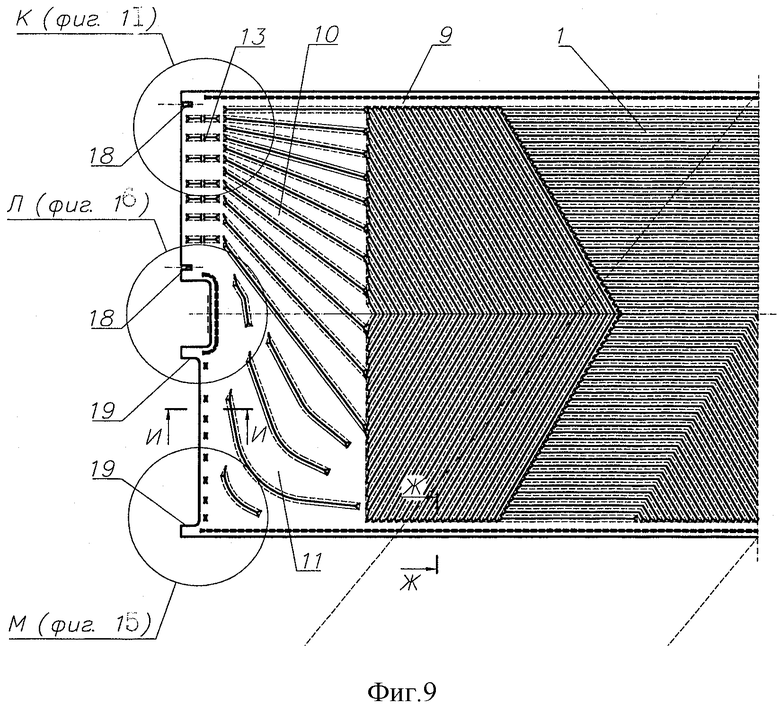

На фиг.9 изображена теплообменная пластина в плане.

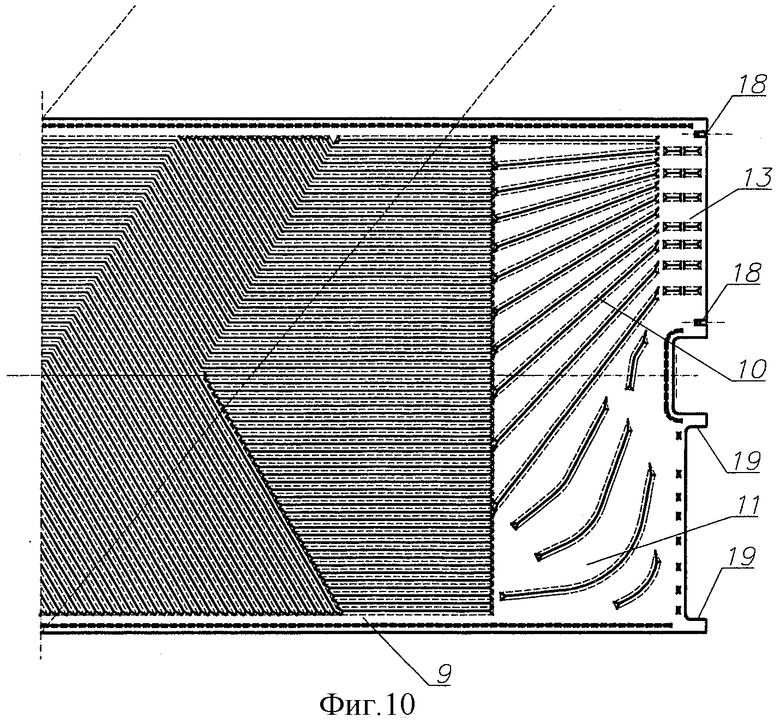

На фиг.10 изображена теплообменная пластина в плане.

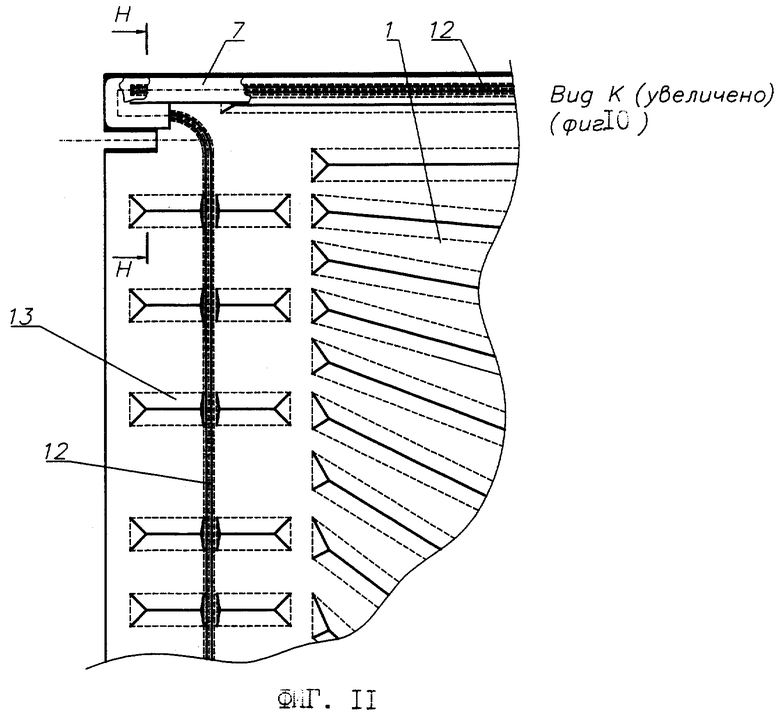

На фиг.11 изображена конструкция уплотнения угловой части теплообменной пластины и соседний с ней участок входа потока. Видны опорные гофры входного участка, на которые осуществляется опирание соседней сверху теплообменной пластины, у которой на этом участке проложено уплотнение.

На фиг.12 изображено поперечное сечение конструкции уплотнения угловой части теплообменной пластины, изображенной на фиг.10.

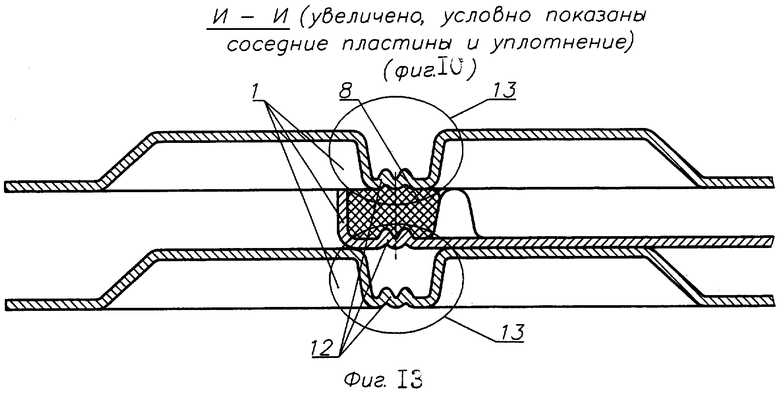

На фиг.13 изображено поперечное сечение уплотненного участка между пластинами с торца теплообменника. На данном чертеже показаны участки опирания смежных пластин, которые предотвращают смятие каналов сжатыми уплотнениями в собранном теплообменнике.

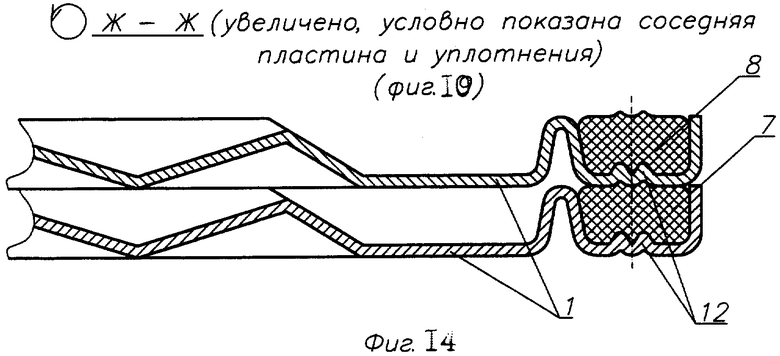

На фиг.14 изображено поперечное сечение уплотненного участка между пластинами с боковой стороны теплообменника.

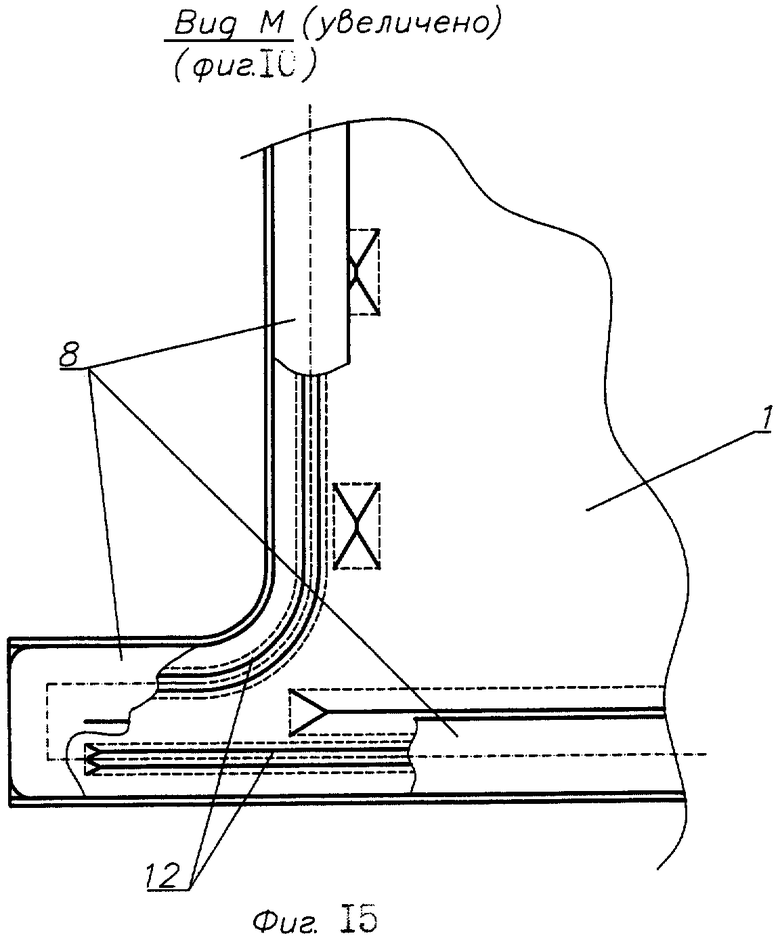

На фиг.15 изображена конструкция уплотнения непроточной угловой части теплообменной пластины.

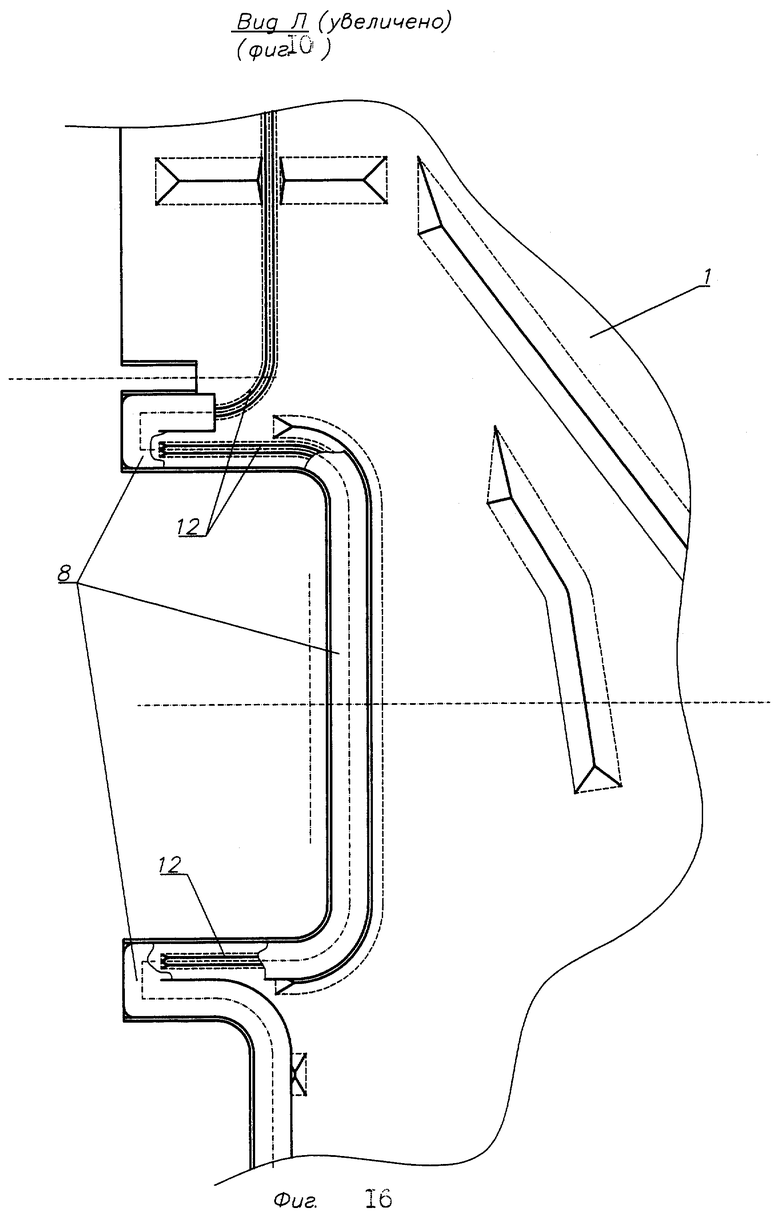

На фиг.16 изображена конструкция уплотнения центральной торцевой части теплообменной пластины. Показана выемка под торцевую стяжную пластину.

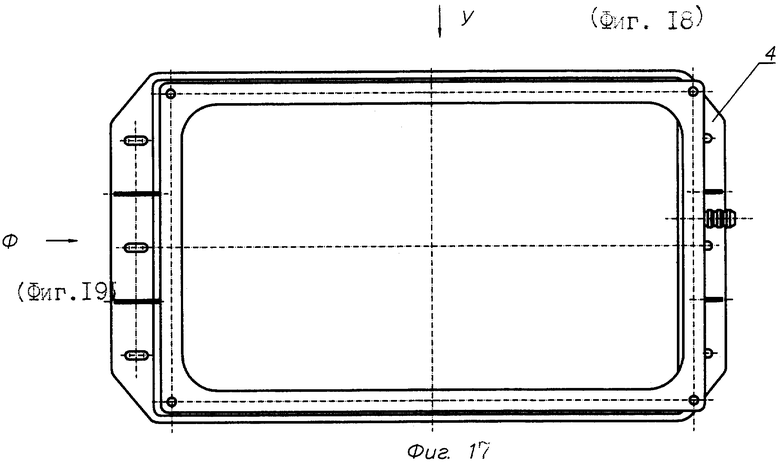

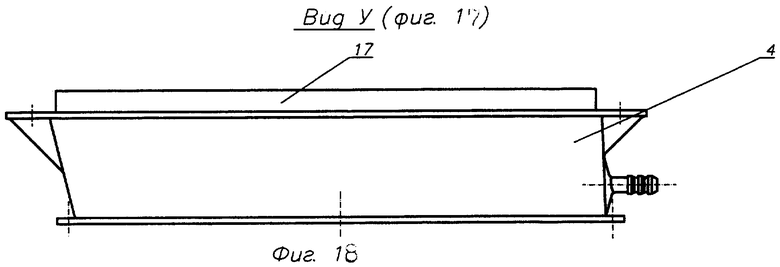

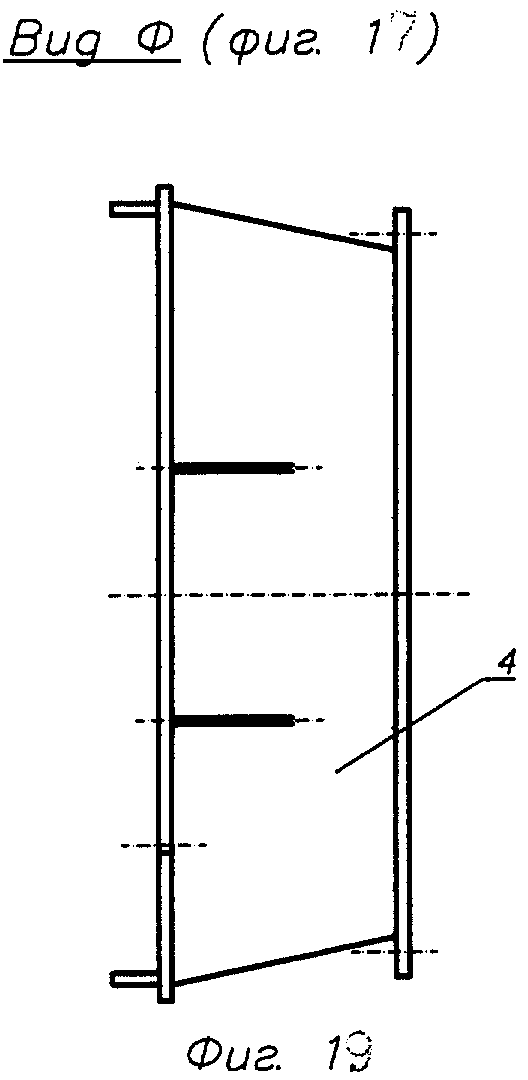

На фиг.17, 18, 19 изображены, соответственно, горизонтальная, фронтальная и профильная проекции конструкции коллектора теплообменника.

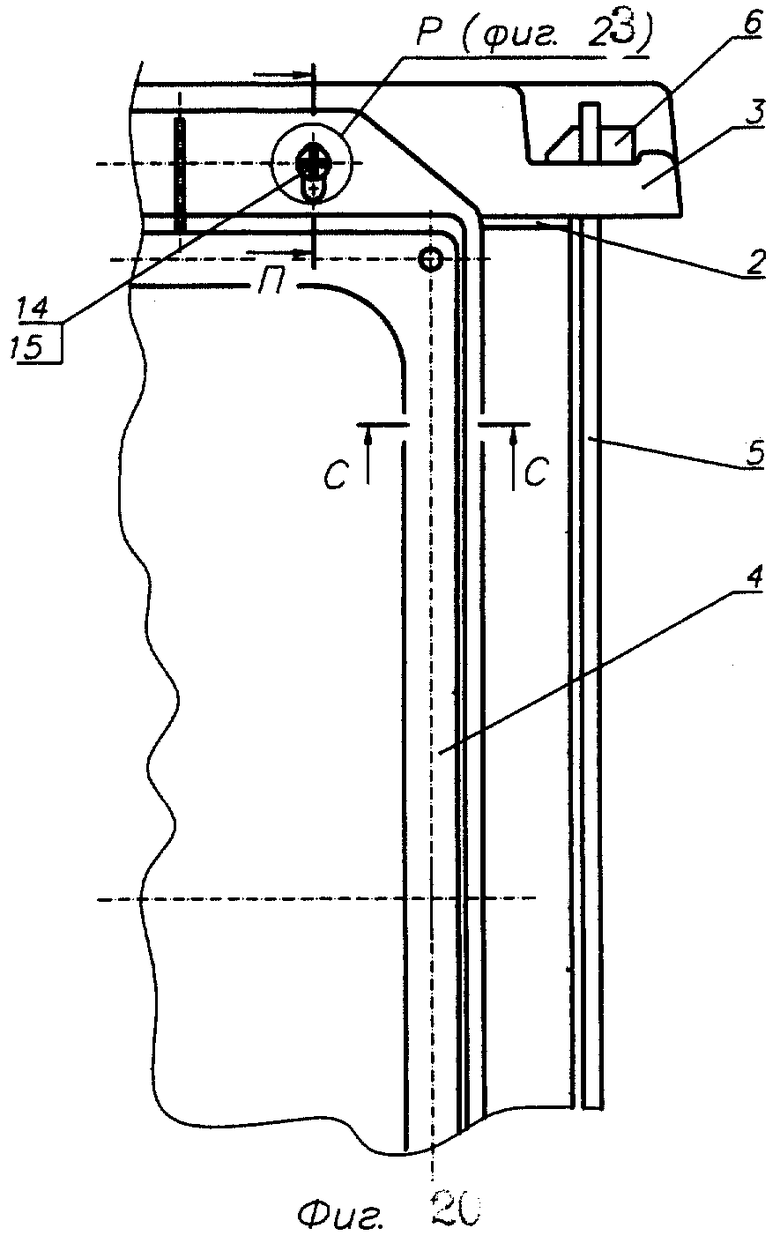

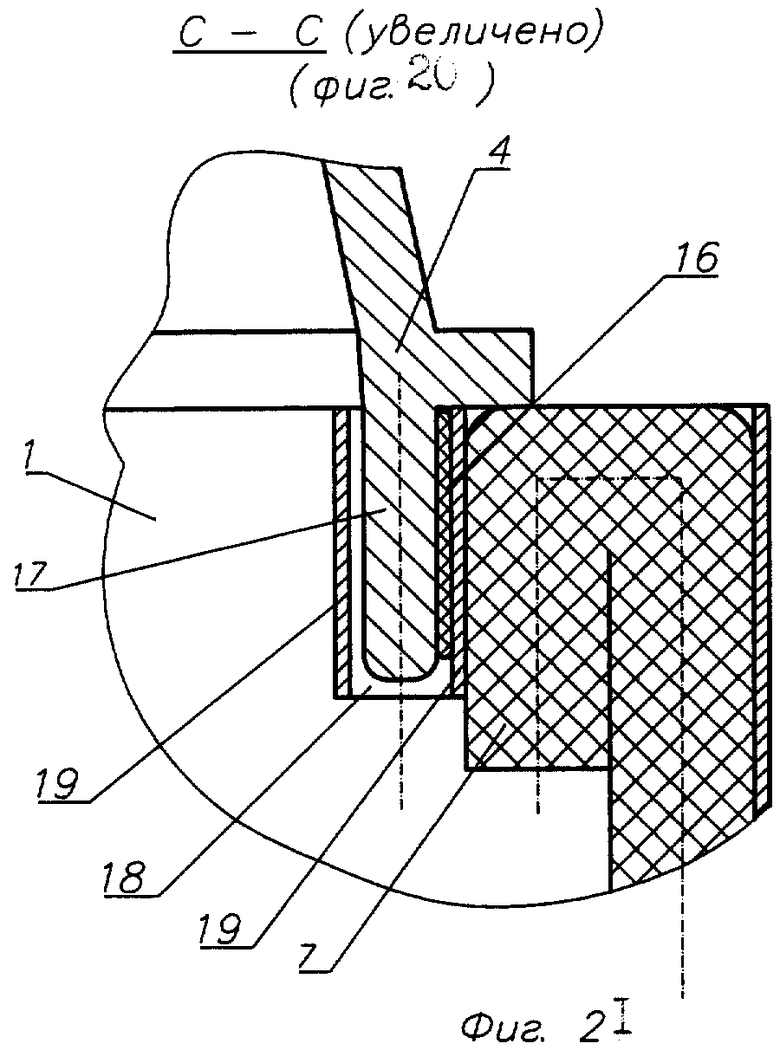

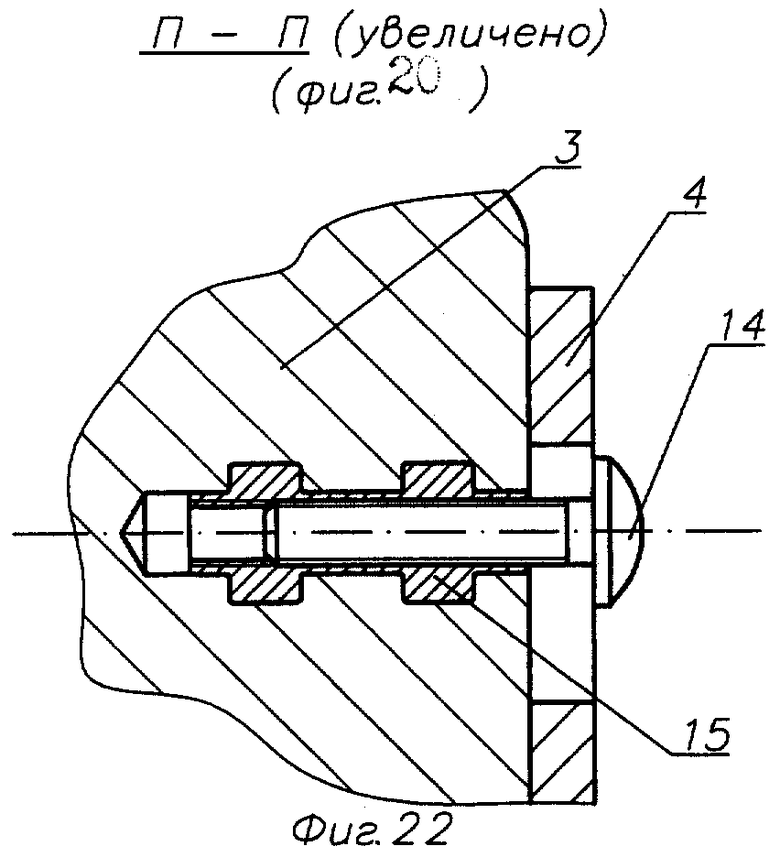

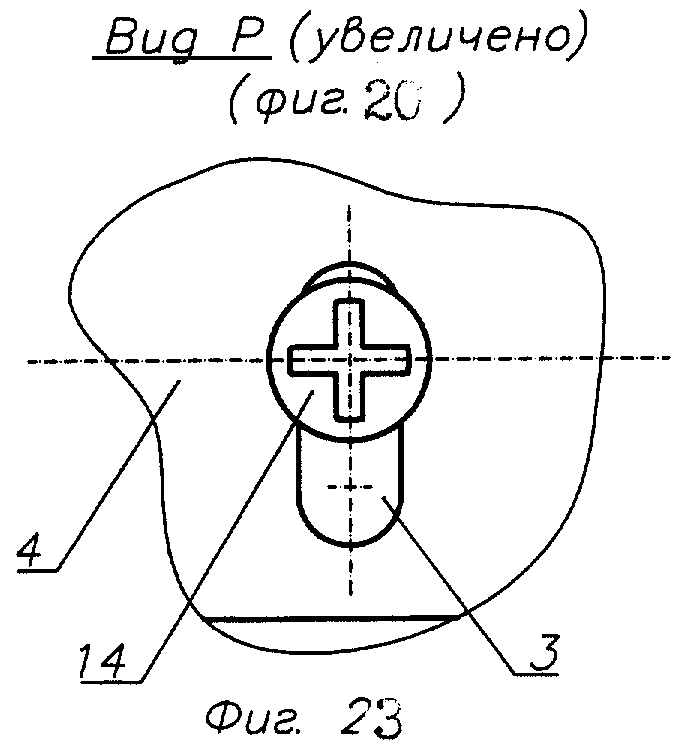

На фиг.20 изображено крепление коллектора к теплообменнику с уточняющими видами и разрезами на фиг.21, 22, 23.

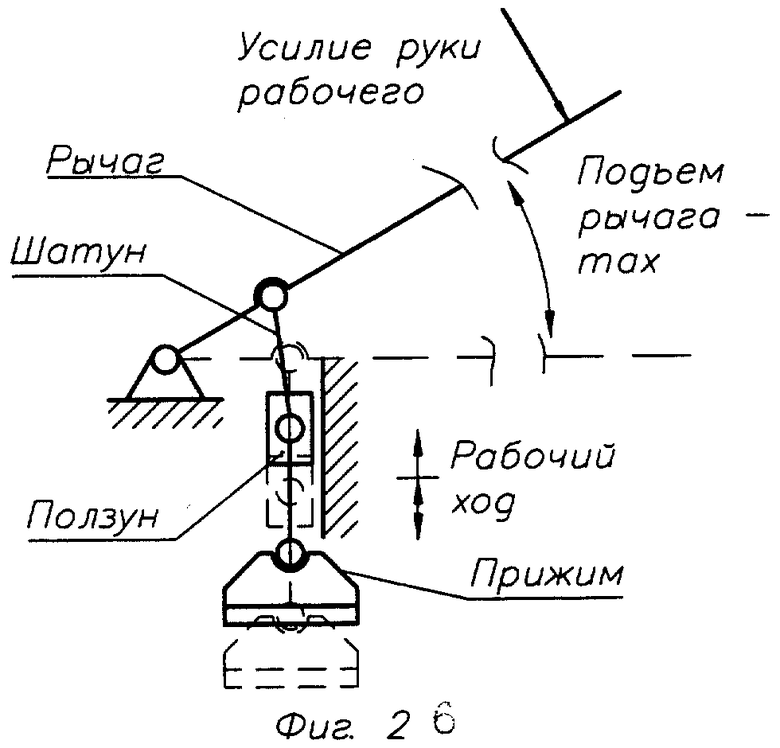

На фиг.24 изображены точки крышек тепломассообменника, к которым прилагается сжимающее усилие при сборке.

На фиг.25 изображено технологическое устройство для сборки теплообменника. Показана сборочная оснастка и механизм сжатия.

На фиг.26 изображена кинематическая схема единичного устройства сжатия в сборочной оснастке.

Теплообменник пластинчатый содержит сжатый пакет теплообменных пластин 1 проставочных пластин 2, крышек 3 и коллекторы 4. Пакет сжат посредством жестких крышек 3 при помощи стяжных шпилек 5 и штифтов 6. Теплообменные каналы образованы смежными теплообменными пластинами 1 и уплотнительными парами прокладок 7 и 8 между ними. Подвод и отвод рабочих сред осуществлен вдоль плоскости теплообменных пластин 1 через неуплотненные угловые зоны, которые имеют диагональное или одностороннее (как в нашем случае) расположение.

Форма и основные размеры гофрированной теплообменной поверхности пластин 1 (см. фиг.9, 10) соответствуют прототипу и выполнены по схеме "вертикаль+наклон". По периферии пластины 1 оставлен прямой плоский участок 9, не пересекаемый гофрами (SU 1693346 А1, 23.11.91). На входных и выходных участках пластины 1 имеются распределительные зоны 10, в которых гофры расположены с переменным шагом (SU 506329 А, 05.03.76). При этом шаг гофров возрастает от боковой прокладки к центру пластины и дальше. Возможные зоны запенивания 11 в угловых зонах межпластинных каналов предусматривают специальное гофрирование теплообменных пластин для обеспечения гарантированного протока рабочих сред. Межпластинное уплотнение каждого канала осуществлено двумя эластичными шнурами 7 и 8 (см. фиг.1, 11, 12-16). Данные уплотнения уложены в периферийные ложементы на пластинах 1 и зафиксированы в них местным поджатием между ограничительными щечками в зонах подсоединения коллекторов: по углам и серединам торцов пластин. Для повышения герметичности в ложементных каналах под уплотнения 7 и 8 выполнены параллельные прокладкам гофры 12 (см. фиг.11-16).

В связи с тем что по торцам пластинного набора поочередно расположены уплотненные и открытые для протока рабочих сред участки, на последних предусмотрены опорные гофры 13 (см. фиг.9-13, 15), которые предотвращают смятие каналов сжатыми уплотнениями в собранном теплообменнике.

Крышки 3 теплообменника имеют с внутренней стороны ребристую ячеистую структуру, которая может быть выполнена герметичной или открытой (см. фиг.3). В последнем случае между крышками 3 и набором теплообменных пластин установлены плоские проставочные пластины 2, равномерно распределяющие силу сжатия с ребристой ячеистой стороны крышек 3. Полости ячеек могут быть заполнены водоотталкивающим веществом, а в случае герметичных ячеек газом, в том числе с пониженным давлением.

Коллекторы 4 (см. фиг.2, 3, 4, 17-23) присоединены к теплообменнику винтами 14, которые закреплены в заделанные в торцах крышек 3 резьбовые втулки 15. Каждый коллектор 4 присоединен к обеим крышкам 3 одновременно. Уплотнение коллекторных каналов и пакетов теплообменных пластин осуществлено с использованием пластического герметика 16 за счет монтажных выступов 17 на коллекторах 4 (см. фиг.18, 19, 21) и соответствующих пазов 18 и щечек 19 на теплообменных пластинах 1 (см. фиг.10, 12, 21).

Стяжные элементы (шпильки 5 и штифты 6) расположены по периметру теплообменника (см. фиг.2, 3, 4). Шпильки 5 представляют собой пластины с группой отверстий по концам, в которые установлены штифты 6 (см фиг.5, 6, 7).

Теплообменник пластинчатый работает следующим образом. Охлаждаемая и нагреваемая рабочие среды подаются по коллекторам 4, присоединенным к торцам пластинных наборов, в смежные теплообменные каналы, образованные гофрированными пластинами 1 и уплотнительными прокладками 7 и 8 между ними. В этих каналах происходит теплообмен между средами посредством теплопередачи через стенку в виде гофрированной пластины. При этом потоки равномерно распределяются по каналам за счет распределительных гофров на начальных участках 10, гофров основной теплообменной части пластин и периферийных свободных участков 9. Запенивание угловых зон 11 межпластинных каналов, возможное, например, для водовоздушной рабочей среды, предотвращается специальной гофрировкой теплообменных пластин, которая обеспечивает гарантированный проток рабочей среды в этих зонах. Пройдя теплообменный канал, рабочие среды выходят из пластинного набора через выходные коллекторы 9. Схема движения рабочих потоков в теплообменнике возможна как противоточная, так и прямоточная.

Сборка основного набора теплообменника осуществляется в оснастке (см. фиг.25) последовательным укладыванием на горизонтальную плоскость крышки 3, проставочной пластины 2, необходимого количества теплообменных пластин 1 с уплотнительными прокладками 7 и 8, проставочной пластины 2 и верхней крышки 3. Полученный набор сжимается, например, рычажными механизмами (см. фиг.24, 25, 26) и фиксируется шпильками 5 и штифтам 6. При снятии сжимающей нагрузки набор расправляется за счет упругости уплотнений 7, 8, а штифты 6 самофиксируются в ложементах крышек 3 (см. фиг.5, 6).

В случае необходимости дополнительного сжатия набора в процессе эксплуатации в шпильках 5 предусмотрены дополнительные отверстия, в которые можно переставить штифты 6, увеличив величину сжатия набора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластинчатый теплообменник и способ его сборки | 2023 |

|

RU2833290C1 |

| КОНДИЦИОНЕР | 2004 |

|

RU2274807C1 |

| КОНДИЦИОНЕР | 2004 |

|

RU2274808C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1991 |

|

RU2013741C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2042911C1 |

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТЫЙ ПРОТИВОТОЧНЫЙ | 1999 |

|

RU2165571C1 |

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2238502C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2247290C2 |

| Пакет противоточного пластинчатого теплообменника | 1990 |

|

SU1778484A1 |

Изобретение предназначено для применения в пластинчатых теплообменниках, а именно для кондиционирования воздуха и вентиляции. Теплообменник пластинчатый содержит разъемный набор гофрированных теплообменных пластин с уплотнительными прокладками между ними, образующими систему рабочих каналов, крышки, стяжные элементы в виде шпилек и коллекторы для подвода и отвода рабочих сред через последние, причем теплообменные пластины выполнены из пластического материала, имеют периферийные прямые плоские участки, не пересекаемые гофрами, входные и выходные распределительные участки с гофрами переменного шага, возрастающего в направлении от боковой уплотнительной прокладки к центру теплообменной пластины, стяжные шпильки выполнены плоскими из пластического материала с рядом крепежных отверстий, расположенных в шахматном порядке по концам шпилек. Изобретение позволяет повысить эффективность процесса теплообмена, снизить массогабаритные характеристики, увеличить экономичность конструкции, повысить ее технологичность. 26 ил.

Теплообменник пластинчатый, содержащий разъемный набор гофрированных теплообменных пластин с уплотнительными прокладками между ними, образующими систему рабочих каналов, крышки, стяжные элементы в виде шпилек и коллекторы для подвода и отвода рабочих сред через последние, отличающийся тем, что теплообменные пластины выполнены из пластического материала, имеют периферийные прямые плоские участки, не пересекаемые гофрами, входные и выходные распределительные участки с гофрами переменного шага, возрастающего в направлении от боковой уплотнительной прокладки к центру теплообменной пластины, стяжные шпильки выполнены плоскими из пластического материала с рядом крепежных отверстий, расположенных в шахматном порядке по концам шпилек, а теплообменник снабжен крепежными штифтами, выполненными из пластического материала, коллекторы подвода и отвода рабочих сред присоединены к торцам набора теплообменных пластин, крышки выполнены из пластического материала, имеют снаружи ложементы под крепежные штифты и ячеистую ребристую структуру с внутренней стороны, уплотнительные прокладки имеют вид упругого шнура из эластичного материала.

| КОВАЛЕНКО Л.М., ГЛУШКОВ А.Ф | |||

| Теплообменники с интенсификацией теплоотдачи | |||

| - М.: Энергоатомиздат, 1986, с.96-103 | |||

| БАРАНОВСКИЙ Н.В | |||

| и др | |||

| Пластинчатые и спиральные теплообменники | |||

| - М.: Машиностроение, 1973, с.20-27, 62-69 | |||

| US 4523638 А, 18.06.1985 | |||

| ПЛАСТИНЧАТЫЙ ИСПАРИТЕЛЬ | 1990 |

|

RU2067275C1 |

| ТЕПЛООБМЕННИК | 1993 |

|

RU2039921C1 |

Авторы

Даты

2006-08-20—Публикация

2004-11-26—Подача