Способ пневмоимпульсной очистки внутренней поверхности жидкостной отопительной системы и устройство для его осуществления.

Изобретение относится к способам очистки внутренней поверхности жидкостных отопительных систем и сосудов сложной формы и может быть использовано в теплоэнергетике, жилищно-коммунальном хозяйстве, промышленности.

Известен способ очистки теплообменных секционных панелей, в котором очистку ведут специальным инструментом, выполненным в виде стержневого держателя с размещенными на нем ворсистыми щетками. Инструмент вводят в нижнюю часть теплообменной панели и выполняют возвратно-поступательное движение вдоль оси держателя. Данный способ не пригоден для очистки трубопроводов отопительной системы, не решает проблему удаления разрушенных отложений из отопительного прибора и имеет низкую производительность /1/.

Известен способ очистки внутренней поверхности труб, который заключается в протаскивании специального устройства по трубопроводу и генерации ударных волн в жидкости с помощью циклической подачи импульсов сжатого воздуха с определенным интервалом времени между ними /2/. Способ позволяет разрушать отложения высокой прочности и может быть использован в системах водоснабжения и отопления.

Применение указанного способа для очистки систем отопления ограничивается габаритами пневмоимпульсного устройства и возможностями его транспортировки по трубопроводам системы отопления.

Известен способ очистки трубопроводов, заключающийся в прокачке через полость трубопровода моющей жидкости. При этом качество очистки повышается за счет импульсной подачи газа в жидкость с частотой 0,3-2,0 Гц, которая прекращается через определенные интервалы времени, для вымывания разрушенных отложений /3/.

Недостатками такого способа при очистке систем отопления являются необходимость применения специальной моющей жидкости, низкая эффективность разрушения прочных отложений и накопление воздуха в очищаемой отопительной системе.

В качестве прототипа выбран способ очистки внутренней поверхности трубопроводов от загрязнений и устройство для его осуществления, заключающийся в генерации ударных волн в жидкости, заполняющей очищаемый трубопровод с помощью резкой подачи под большим давлением импульсов сжатого воздуха с последующим сливом загрязненной жидкости. При этом ударная волна генерируется в гидроблоке в непосредственной близости от входа в трубопровод. Заполнение трубопровода рабочей жидкостью и слив загрязнений осуществляют также через гидроблок в одном замкнутом цикле. Устройство для осуществления данного способа включает пневмотаран с источником сжатого воздуха и емкость для слива и отличается тем, что оно дополнительно снабжено гидроблоком в виде креста, сообщающегося одной парой патрубков с пневмотараном и трубопроводом, а второй парой - с источником рабочей жидкости и емкостью для слива /4/.

Недостатком прототипа является накопление сжатого воздуха в очищаемой полости, что приводит к резкому уменьшению интенсивности последующих ударных волн и эффективности их воздействия. Кроме того, слив загрязнений происходит против направления ударного воздействия и потока очищающей жидкости, что существенно замедляет процесс удаления загрязнений.

Предлагаемыми изобретениями решается задача повышения эффективности и производительности процесса очистки внутренней поверхности отопительных систем промышленных и бытовых зданий.

Для получения такого технического результата в предлагаемом способе пневмоимпульсной очистки внутренней поверхности жидкостной отопительной системы, включающем в себя генерацию ударных волн в жидкости, заполняющей очищаемую отопительную систему, резкую подачу под большим давлением импульсов сжатого воздуха и последующий слив загрязненной жидкости, ударную волну в жидкости, циркулирующей в отопительной системе, генерируют с помощью воздействия импульса сжатого воздуха через выхлопной цилиндр с разделительным поршнем, исключая попадание воздуха в жидкость.

Отличительные признаки предлагаемого способа заключаются в том, что ударные волны в жидкости, циркулирующей в отопительной системе, генерируют с помощью воздействия импульсов сжатого воздуха через выхлопной цилиндр с разделительным поршнем. Это позволяет исключить попадание сжатого воздуха в жидкость, тем самым обеспечивается повышение эффективности очистки внутренней поверхности отопительной системы.

Для достижения названного технического результата предлагается устройство для пневмоимпульсной очистки внутренней поверхности жидкостной отопительной системы, содержащее источник сжатого воздуха, пневмоимпульсный генератор, патрубок. В отличие от известного предлагаемое устройство снабжено выхлопным цилиндром с разделительным поршнем, передающим воздействие импульса сжатого воздуха в жидкостную полость отопительной системы, причем разделительный поршень снабжен осевым дренажным отверстием, а в стенке цилиндра выполнены отверстия для сброса сжатого воздуха.

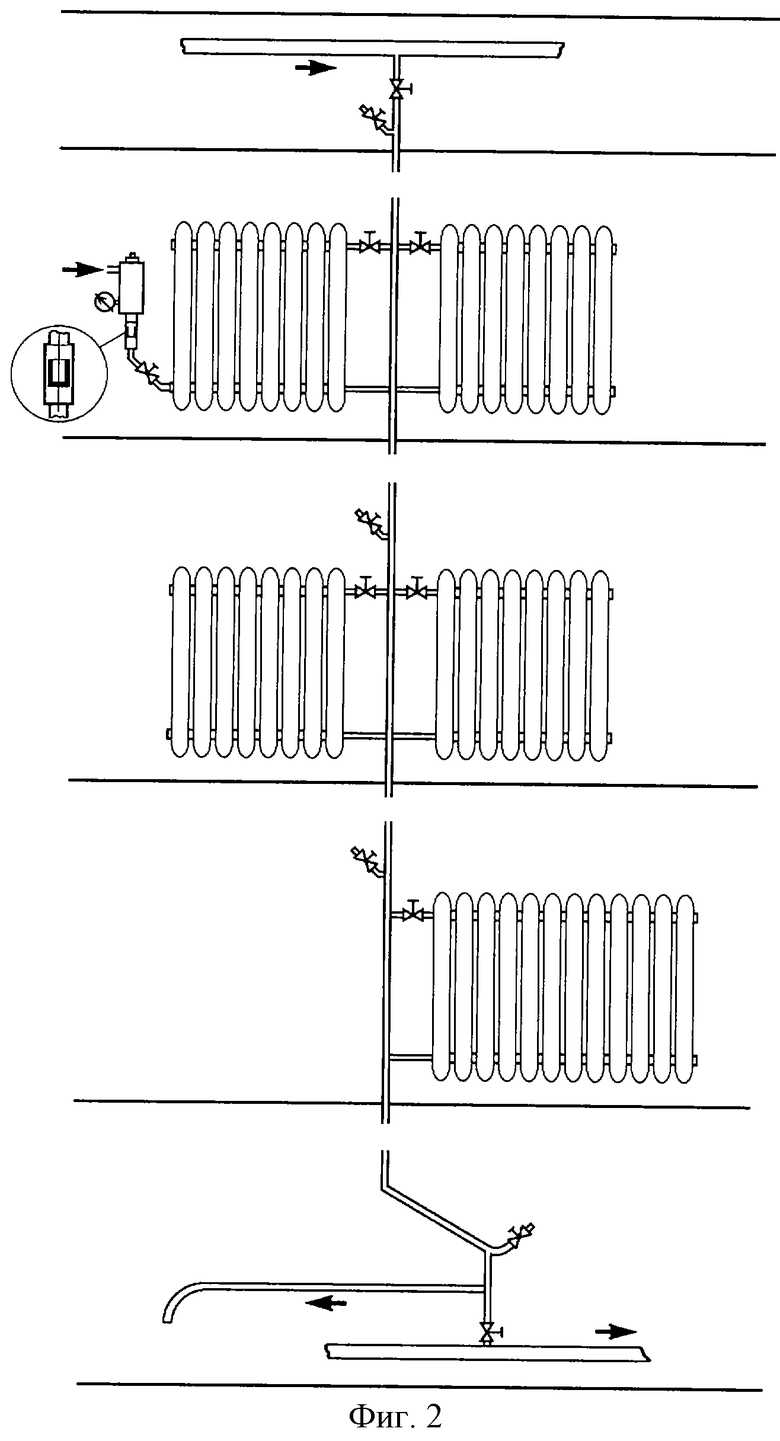

Предлагаемые изобретения иллюстрируются чертежами, на которых изображены: на фиг.1 - схема устройства для осуществления предлагаемого способа; на фиг.2 - схема проведения пневмоимпульсной очистки отопительной системы трехэтажного здания.

Предлагаемый способ реализуют следующим образом.

При достижении заданного давления воздуха в пневмоимпульсном генераторе производят выстрел. Импульс сжатого воздуха воздействует на разделительный поршень выхлопного цилиндра. Это позволяет исключить попадание воздуха в жидкость. При резком перемещении разделительного поршня в жидкости, циркулирующей в отопительной системе, формируется ударная волна, распространяющаяся по очищаемой отопительной системе. При остановке разделительного поршня формируется волна разрежения. Ударная волна и волна разрежения воздействуют на отложения и разрушают их. Разрушенные отложения выносятся постоянно циркулирующей жидкостью из отопительной системы. Для полной очистки системы процесс повторяют несколько раз.

Предлагаемое устройство для реализации данного способа содержит (см. фиг.1): источник сжатого воздуха 1, пневмоимпульсный генератор 2, подсоединенный к входу выхлопного цилиндра 3, выход которого сообщается через патрубок 4 и вентиль 7 с полостью отопительного прибора 5, соединенного со стояком 6. Выхлопной цилиндр 3 содержит разделительный поршень 8, в котором выполнено осевое дренажное отверстие 9. Выхлопной цилиндр 3 имеет отверстия 10 для плавного выхода сжатого воздуха, поступающего от пневмоимпульсного генератора 2, которые расположены над предельным верхним положением разделительного поршня.

Устройство работает следующим образом.

Отопительная система заполняется жидкостью и организуется циркуляция этой жидкости через грязесборник (не показан) для промывки системы и улавливания разрушаемых отложений. Жидкость из отопительной системы проникает внутрь выхлопного цилиндра 3 и, воздействуя на разделительный поршень 8, перемещает его в исходное положение на входе выхлопного цилиндра 3. При этом воздух в выхлопном цилиндре 3, вытесняемый жидкостью, удаляется через дренажное отверстие в разделительном поршне 9.

Появление жидкости из дренажного отверстие 9, которая сливается из полости выхлопного цилиндра через отверстия 10, расположенные над верхним предельным положением разделительного поршня, указывает на отсутствие воздуха перед разделительным поршнем со стороны отопительной системы, т.е. устройство готово к работе.

После зарядки пневмоимпульсного генератора 2 сжатым воздухом до заданного давления производится срабатывание пневмоимпульсного генератора 2. При этом импульс сжатого воздуха, воздействуя на разделительный поршень 8, вызывает его резкое перемещение, что приводит к формированию ударной волны в жидкости. После этого разделительный поршень 8 продолжает перемещаться, вытесняя жидкость из выхлопного цилиндра 3, что создает кратковременное увеличение скорости потока жидкости во всей отопительной системе. Воздух из полости выхлопного цилиндра 3 сбрасывается в атмосферу через отверстия 10. Для повышения эффективности работы пневмоимпульсного генератора 2 продолжительность сброса воздуха через отверстие 10 должна существенно превышать время движения разделительного поршня 8.

В конце своего хода разделительный поршень 8 резко останавливается, что приводит к формированию волны разрежения в жидкости. Ударная волна и волна разрежения вызывают разрушение отложений в отопительной системе, а циркулирующая жидкость выносит эти отложения в грязесборник. Дополнительный прирост скорости жидкости в процессе движения разделительного поршня 8 способствует удалению отложений.

Пример осуществления способа.

Способ был опробован в натурных условиях для очистки стояка отопительной системы трехэтажного административного здания (см. фиг.2). Здание имеет три основных этажа, чердачное и подвальное помещение. На стояке диаметром 1/2" смонтированы 5 отопительных приборов М-142. Подача воды осуществляется сверху. Срок службы данного стояка и отопительных приборов составляет 42 года.

Перед прочисткой были сняты заглушки отопительных приборов и проведено визуальное обследование внутренних полостей стояка и отопительных приборов, предназначенных к очистке. При этом было установлено, что в стояке имеются твердые отложения солей и окислов железа, неравномерно распределенные по длине и перекрывающие сечение трубы до 70%. Секции отопительных приборов в нижней части были полностью забиты черной илообразной массой с твердыми включениями размерами 1-1,5 мм.

В верхней части на внутренней поверхности были обнаружены более плотные отложения толщиной 2-3 мм в виде пастообразной массы черно-коричневого цвета.

Вначале производилась очистка стояка. Сжатый воздух подавался от стандартных 40-литровых баллонов с начальным давлением 130-140 атм, было произведено несколько выстрелов в стояк с начальным давлением в пневмоимпульсном генераторе 50-60 атм. Основная масса отложений выводилась проточной водой в виде мелкодисперсного шлифа черного цвета с размерами частиц порядка 0,1 мм. Измерения расхода сливной воды показали, что расход воды через стояк после прочистки увеличился в 4,5 раза.

При очистке отопительных приборов использовались два пневмогенератора и выхлопных цилиндра с разделительными поршнями, которые устанавливались на место снятых заглушек в отопительных приборах. Режим очистки включал по 5 выстрелов в каждый отопительный прибор с давлением воздуха 30-60 атм. После этого пневмоимпульсный генератор отсоединялся и визуально оценивалось качество очистки. Внутренние полости отопительных приборов были практически чистые.

После прочистки на отопительных приборах были установлены штатные заглушки и система приведена в нормальное рабочее состояние. Подача воды под давлением до 5 атм показала, что целостность системы и герметичность всех стыков не нарушена.

Предлагаемые изобретения позволяют увеличить эффективность и производительность процесса очистки от отложений внутренних поверхностей жидкостной отопительной системы.

Источники информации

1. А. с. № 1259090, кл. F 28 G 1/02.

2. Заявка № 94013549 РФ, кл. B 08 B 9/04, 5/02.

3. А. с. № 1733130, кл. B 08 D 9/02.

4. Заявка № 99110613/12 РФ, кл. B 08 B 9/04 - прототип.

Изобретение относится к способам очистки внутренней поверхности жидкостных отопительных систем и сосудов сложной формы и может быть использовано в теплоэнергетике, жилищно-коммунальном хозяйстве, промышленности. Предлагаемыми изобретениями решается задача повышения эффективности и производительности процесса очистки внутренней поверхности отопительных систем промышленных и бытовых зданий. Для получения такого технического результата в предлагаемом способе пневмоимпульсной очистки внутренней поверхности жидкостной отопительной системы, включающем в себя генерацию ударных волн в жидкости, заполняющей очищаемую отопительную систему, резкую подачу под большим давлением импульсов сжатого воздуха и последующий слив загрязненной жидкости, ударную волну в жидкости, циркулирующей в отопительной системе, генерируют с помощью воздействия импульса сжатого воздуха через выхлопной цилиндр с разделительным поршнем, исключая попадание воздуха в жидкость. Для достижения названного технического результата предлагается устройство для пневмоимпульсной очистки внутренней поверхности жидкостной отопительной системы, содержащее источник сжатого воздуха, пневмоимпульсный генератор, патрубок. В отличие от известного предлагаемое устройство снабжено выхлопным цилиндром с разделительным поршнем, передающим воздействие импульса сжатого воздуха в жидкостную полость отопительной системы, причем разделительный поршень снабжен осевым дренажным отверстием, а в стенке цилиндра выполнены отверстия для сброса сжатого воздуха. 2 с.п. ф-лы, 2 ил.

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ ОТ ЗАГРЯЗНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2179082C2 |

| ПАТРОН ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ | 0 |

|

SU400422A1 |

| RU 94013549 A, 10.07.1996. | |||

Авторы

Даты

2004-03-20—Публикация

2002-06-10—Подача