Изобретение относится к прочистке систем отопления и трубопроводов от различных загрязнений (шлама, различных отложений, продуктов коррозии, пробок и засоров) и может быть использовано в жилищно-коммунальном хозяйстве для очистки и прочистки забившихся и засорившихся трубопроводов, радиаторов центрального отопления и стояков, автономных систем теплоснабжения, на предприятиях нефтяной, металлургической, перерабатывающей промышленности, объектах энергетического комплекса, водного, автомобильного и железнодорожного транспорта.

Проблема эффективной работы отопительных систем напрямую связана с чистотой внутренних поверхностей этих систем. Почти все трубопроводы системы отопления здания со сроком эксплуатации более 5-10 лет забиты отложениями на 50% и более. Эти отложения могут представлять собой как первичную накипь, так и прикипевшие к поверхности металла частицы шлама продукты коррозии металлов. Все это является причиной снижения теплоотдачи и пропускной способности труб.

Известен способ очистки полости длинномерного трубопровода путем перемещения в ней порций моющей жидкости, чередующихся с воздействующими на них под давлением порциями сжатого газа [Авторское свидетельство СССР №1504876, G 08 B 13/10, опубл. 30.01.1992].

Известно устройство для прочистки системы отопления и трубопроводов, содержащее источник сжатого воздуха, соединенный с датчиком давления и пневмоемкостью, соединенной с пневмогидроемкостью, которая соединена с источником моющей жидкости, а выход пневмогидроемкости соединен со средством подключения к очищаемому элементу трубопровода [Авторское свидетельство СССР №1504876, G 08 B 13/10, опубл. 30.01.1992].

Известное устройство позволяет осуществлять промывку трубопровода водой или другой моющей жидкостью, однако в обоих случаях, по существу, используется только воздействие на поверхность трубопровода ударной гидравлической волны, так как жидкость непрерывно перемещается по трубопроводу под воздействием сжатого газа, что затрудняет воздействие моющей жидкости на поверхность внутренних стенок трубопровода.

Известен способ очистки внутренней поверхности трубопроводов от загрязнений, основанный на создании пневмоимпульсных воздействий в жидкости, заполняющей очищаемый трубопровод [Патент США №1998902, G 08 B 13/10, опубл. 23.04.35].

Известно устройство для очистки трубопроводов, содержащее кинетический гидравлический таран (пневмотаран), использующий порцию сжатого воздуха, который резко ударяет по столбу воды в прочищаемой трубе [Патент США №1998902, G 08 B 13/10, опубл. 23.04.35].

Известные способ и устройство предназначены в основном для прочистки водопроводных и канализационных труб.

Наиболее близким по технической сущности и достигаемому результату является известный способ прочистки трубопроводов от загрязнений, включающий генерацию ударных волн в жидкости, заполняющей очищаемый трубопровод, резкой подачей под большим давлением импульсов сжатого воздуха и слив загрязненной жидкости [Патент РФ №2179082, В 08 В 9/04, 1999].

Наиболее близким аналогом предлагаемому является устройство для прочистки системы отопления и трубопроводов, содержащее источник сжатого воздуха, пневмотаран и снабженное гидроблоком, сообщающимся с пневмотараном, источником рабочей жидкости (горячей или холодной водой) и средством для слива [Патент РФ №2179082, опубл.13.05.1999].

Однако известное устройство не обеспечивает одинаково высокий уровень прочистки всех элементов системы трубопроводов, поскольку ударная гидравлическая волна обладает ограниченной способностью к отделению отложений, образующихся в процессе длительной эксплуатации на внутренних поверхностях сложных неоднородных систем, в том числе систем, включающих трубопроводы, радиаторы и конвекторы систем отопления.

В изобретении решается задача повышения эффективности и надежности прочистки отопительных систем и трубопроводов путем более эффективного воздействия на внутреннюю поверхность трубопровода при обеспечении удобства использования устройства.

Поставленная задача решается тем, что в способе прочистки внутренних стенок систем отопления и трубопроводов от загрязнений, включающем заполнение прочищаемой системы рабочей жидкостью, генерацию ударных волн в рабочей жидкости путем подачи под большим давлением импульсов сжатого воздуха и слив загрязненной жидкости, перед заполнением трубопровода рабочей жидкостью в него предварительно впрыскивают водный раствор очищающего реагента с рН 10,5-11,5 или с рН 2-3 и выдерживают в течение 3-24 часов.

Поставленная задача решается также тем, что впрыскивание очищающего реагента осуществляют воздействием ударных импульсов сжатого воздуха давлением 8-12 атм длительностью 0,1-1,0 сек.

В качестве очищающего реагента используют, например, реагент ЭМТ-12 или ЭМТ-2, а в качестве рабочей жидкости используют горячую или холодную технологическую воду, в зависимости от сезона прочистки.

Поставленная задача решается также тем, что трубопровод в цикле прочистки заполняют рабочей жидкостью полностью и воздействуют на нее ударным импульсом сжатого воздуха давлением 8-12 атм длительностью 0,1-1,0 сек.

Поставленная задача решается тем, что устройство для прочистки систем отопления и трубопроводов, содержащее источник сжатого воздуха, выполненный с возможностью регулирования величины давления, соединенный с датчиком давления и пневмоемкостью, пневмоклапан с регулируемой длительностью пневмоимпульса, соединенный через первый кран с одним средством подключения к прочищаемому элементу отопительной системы или трубопровода и через второй кран со средством слива, дополнительно содержит емкость для очищающего реагента, причем один вход емкости соединен через третий кран с пневмоклапаном, второй вход через четвертый кран с источником моющей жидкости, а выход через пятый кран - со вторым средством подключения к прочищаемому элементу отопительной системы или трубопровода.

Поставленная задача решается также тем, что в предлагаемом устройстве в качестве датчика давления использован манометр, источник сжатия выполнен в виде компрессора, а краны выполнены шаровыми. Средство подключения к очищаемому элементу трубопровода выполнено в виде резьбового муфтового соединения. Поставленная задача решается также тем, что средство для слива выполнено в виде резьбового муфтового соединения, к которому присоединен прозрачный шланг.

Поставленная задача решается также тем, что, по крайней мере, одно средство подключения к очищаемому элементу трубопровода выполнено в виде резьбового муфтового соединения.

Для регулирования длительности пневмоимпульса пневмоклапан снабжен блоком управления. Длительность интервала открытия клапана в предлагаемом устройстве задается в пределах 0,1-1,0 секунды с шагом 0,1 секунды.

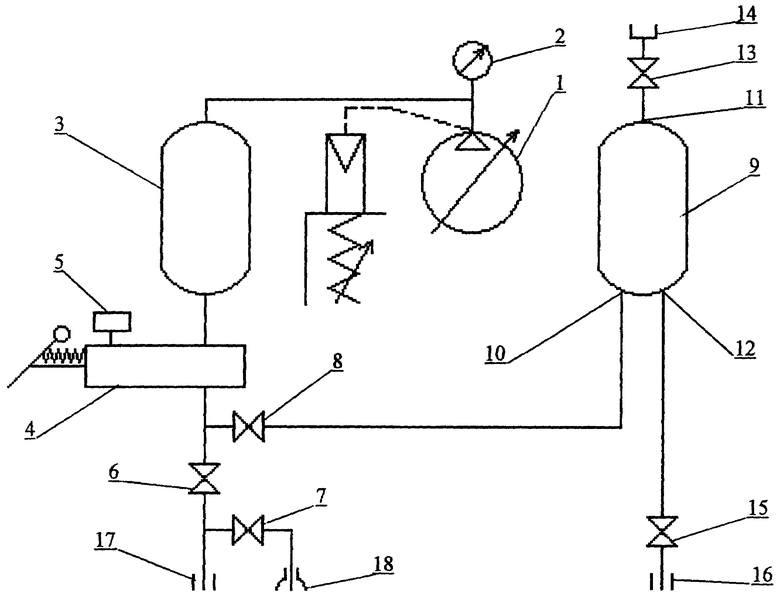

Сущность изобретения поясняется чертежом, где приведена принципиальная схема предлагаемого устройства, где: 1 - источник сжатого воздуха, 2 - датчик давления, 3 - пневмоемкость, 4 - пневмоклапан, 5 - блок управления пневмоклапаном, 6 - первый кран, 7 - второй кран, 8 - третий кран, 9 - емкость для очищающего реагента с входами 10 и 11 и выходом 12, 13 - четвертый кран, 14 - средство подсоединения к источнику очищающего агента, 15 - пятый кран, 16 - средство подключения к прочищаемому элементу системы отопления, 17 - средство подключения к прочищаемому элементу системы отопления, 18 - средство слива.

Предлагаемое устройство содержит источник сжатого воздуха 1, соединенный с датчиком давления 2 и пневмоемкостью 3, выход которой соединен со входом пневмоклапана 4, выход которого соединен через кран 8 с входом 10 емкости для очищающего реагента 9, второй вход 11 которой соединен через кран 13 со средством подсоединения 14 к источнику очищающего реагента (на схеме не показан), выход 12 емкости 9 для очищающего реагента соединен через кран 15 со средством подключения 16 к прочищаемому элементу системы отопления или трубопровода. Кроме того, выход пневмоклапана 4 через кран 6 соединен со вторым средством подключения 17 к прочищаемому элементу системы отопления или трубопровода. Кран 7 служит для соединения со средством для слива 18, которое предназначено для слива шламовых вод из прочищаемого элемента. При этом кран 7 выполняет функцию переключателя в режиме прочистки. Для регулирования длительности пневмоимпульса устройство содержит блок управления 5 пневмоклапаном 4.

В устройстве используют краны шаровые, в качестве средства подключения к очищаемому элементу трубопровода используют резьбовое муфтовое соединение, а средство для слива выполнено в виде резьбового муфтового соединения, к которому присоединен прозрачный шланг.

Предлагаемый способ осуществляют следующим образом.

Сначала обрабатывают внутреннюю поверхность стенок трубопровода очищающим агентом, предварительно слив воду через штатные сливные вентили стояков или контуров стояков системы отопления. После этого входное отверстие очищаемого элемента отопительного прибора подсоединяют с помощью резьбового муфтового соединения 16 к предлагаемому устройству, предварительно открыв краны 8 и 13. Через резьбовое штуцерное соединение 14 и открытый кран 13 в емкость для очищающего реагента 9 через вход 11 заливают из дополнительной емкости очищающий реагент.

После поступления очищающего реагента в емкость 9 закрывают кран 13, устанавливают номинальное рабочее давление 8-12 атм. Контроль за установлением рабочего давления компрессора осуществляют по датчику давления (манометру) 2. Затем открывают кран 15, нажимают кнопку пульта управления 5 пневмоклапаном 4 и резким воздействием импульса сжатого воздуха производят впрыскивание очищающего реагента из емкости 9 в очищаемую систему. В результате впрыскивания очищающий реагент распыляется внутри прочищаемого элемента и осаждается на внутренних стенках очищаемого элемента. Его оставляют там на несколько (3-24) часов (в зависимости от степени загрязнений) для отделения отложений от внутренних поверхностей, причем при обработке реагентом не происходит химических соединений, что обеспечивает экологическую безопасность очистки.

После завершения обработки внутренней поверхности прочищаемого элемента очищающим реагентом отсоединяют средство подключения к очищаемому элементу системы отопления или трубопровода (муфтовое соединение) 16 и подключают второе средство подключения к очищаемому элементу системы отопления или трубопровода (муфтовое соединение) 17 к тому же входу прочищаемого элемента, а средство для слива (резьбовое муфтовое соединение с гибким прозрачным шлангом) 8 подсоединяют к трапу слива шламовых вод.

Затем закрывают краны 6, 7, 8, 13 и 15 и очищаемый элемент (очищаемую систему) полностью заполняют рабочей (технологической) жидкостью с рабочим давлением, в качестве которой обычно используют горячую или холодную воду (в зависимости от сезона прочистки).

Открывают кран 6, выставляют величину номинального рабочего давления 8-12 атм и осуществляют, по крайней мере, один выброс сжатого воздуха в очищаемую систему нажатием кнопки пульта управления 5 пневмоклапаном 4, при этом длительность создаваемого пневматического импульса устанавливается таймером блока управления 5 пневмоклапаном 4. Необходимая длительность импульса зависит от объема очищаемого элемента, его формы, количества отложений и т.п.

Закрывают кран 6, открывают кран 7, получая при этом последнее соединение трубопровода со средством слива 18. Сливают загрязненную воду. При необходимости цикл повторяют, контролируя очистку по степени загрязненности сливаемой жидкости. При поступлении на выходе соединения 18 прозрачных шламовых вод кран 7 закрывают и прочистку завершают. Контроль за состоянием сливаемой воды осуществляют посредством использования прозрачного сливного шланга.

Если после очередного повторения режима прочистки с помощью гидроудара на выходе соединения 18 наблюдается сток полностью просветленных вод, то режим прочистки данного очищаемого элемента прекращают, выполняют отсоединение устройства от входа в очищаемый элемент и осуществляют переход к следующему очищаемому элементу.

Ниже приведен конкретный пример осуществления предлагаемого способа.

Для проведения прочистки радиатора системы отопления типа МС-140 объемом 10, 15 л его предварительно обезвоживают через штатные сливные вентили. После этого входное отверстие очищаемого радиатора подсоединяют с помощью резьбового муфтового соединения 16 к предлагаемому устройству, предварительно открыв краны 8, 13. Через резьбовое штуцерное соединение 14 в емкость для очищающего реагента 9 заливают из дополнительной емкости (на чертеже не показана) 0,5 л водного 20%-ного раствора очищающего реагента ЭМТ-12 ТУ 2383-010-14662673-03 с рН 10,85.

Средства ЭМТ-2, ЭМТ-12 представляет собой водные растворы, содержащие ПАВ и спецдобавки, изготовленные из концентратов серии “CHRISAL” фирмы “CHRISAL”.

После поступления очищающего реагента в емкость 9 кран 13 закрывают, открывают кран 16, включают компрессор 1 и устанавливают номинальное рабочее давление 10 атм. Контроль за установкой рабочего давления компрессора осуществляют по манометру 2. Затем открывают кран 8, нажимают кнопку блока управления 5 пневмоклапаном 4 и резким воздействием импульса сжатого воздуха производят впрыскивание очищающего реагента из емкости 9 через выход 12 в очищаемый радиатор. В результате впрыскивания очищающий реагент распыляется и осаждается на внутренних стенках прочищаемого радиатора.

После завершения обработки внутренней поверхности радиатора очищающим реагентом (в течение 12 часов) отсоединяют муфтовое соединение 16 и подключают муфтовое соединение 17 к тому же входу очищаемой батареи, а резьбовое муфтовое соединение 7 с гибким прозрачным шлангом подсоединяют к трапу слива шламовых вод. Затем закрывают краны 6, 7, 8, 13 и 15 и прочищаемый радиатор полностью заполняют рабочей (технологической) жидкостью с рабочим давлением 3-6 атмосфер, в качестве которой обычно используют горячую или холодную воду в зависимости от сезона прочистки (в данном примере - летний сезон, холодная вода).

Открывают кран 6, выставляют величину номинального рабочего давления 10 атм и осуществляют выброс сжатого воздуха в очищаемую систему нажатием кнопки пульта управления 5 пневмоклапаном 4, при этом длительность создаваемого пневматического импульса составляет 0,5 сек.

Закрывают кран 7, открывают кран 17, получая при этом последнее соединение трубопровода со средством слива 18. Сливают загрязненную воду. Так как на выходе соединения 18 наблюдается (через прозрачный сливной шланг) сток полностью просветленных вод, кран 7 закрывают и прочистку радиатора завершают.

Затем выполняют отсоединение предлагаемого устройства от входа в прочищаемый радиатор и осуществляют переход к следующему прочищаемому элементу.

Предлагаемое устройство работает следующим образом.

Использование устройства предусматривает последовательное применение двух режимов его работы: режим обработки внутренней поверхности прочищаемого элемента системы отопления или трубопровода с помощью очищающего агента (режим обработки) и режим прочистки прочищаемого элемента с помощью гидравлической ударной волны (режим прочистки).

В режиме обработки предлагаемое устройство с помощью средства подключения к прочищаемому элементу системы отопления или трубопровода 16 (резьбового муфтового соединения) подсоединяют к входному отверстию прочищаемого элемента системы отопления или трубопровода, предварительно открыв краны 8 и 15. Через резьбовое штуцерное соединение 14 и открытый кран 13 производят заливку очищающего реагента (водный раствор очищающего реагента с рН 10,5-11,5 или с рН 2-3) из источника очищающего реагента в емкость для очищающего реагента 9 через ее вход 11. В качестве источника очищающего реагента может использоваться дополнительная емкость (на чертеже не показана), выполненная с возможностью подключения с помощью резьбового штуцерного соединения 14 к емкости очищающего реагента 9.

После поступления очищающего реагента в емкость 9 кран 13 закрывают, устанавливают номинальное рабочее давление 8-12 атм. Контроль за установлением рабочего давления компрессора осуществляют по датчику давления (манометру) 2. Затем открывают кран 15, нажимают кнопку пульта управления 5 пневмоклапаном 4 и резким воздействием импульса сжатого воздуха производят впрыскивание очищающего реагента из емкости 9 в очищаемую систему. Затем закрывают кран 15 и через 3-24 часа переходят к режиму прочистки.

В режиме прочистки отсоединяют средство подключения к очищаемому элементу системы отопления или трубопровода (муфтовое соединение) 16 и подключают средство подключения к очищаемому элементу системы отопления или трубопровода (муфтовое соединение) 17 к тому же входу очищаемого элемента, а средство для слива (резьбовое муфтовое соединение) 18 с гибким прозрачным шлангом подсоединяют к трапу слива шламовых вод.

Затем при закрытых кранах 6, 7, 8, 13 и 15 прочищаемый элемент системы полностью заполняют рабочей (технологической) жидкостью с рабочим давлением, в качестве которой обычно используют горячую или холодную воду (в зависимости от сезона прочистки).

Переводят в положение "открыто" кран 6, выставляют значение номинального рабочего давления (8-12 атм) и осуществляют, по крайней мере, один выброс сжатого воздуха в прочищаемую систему нажатием кнопки блока управления 5 пневмоклапаном 4, при этом длительность создаваемого гидропневматического импульса устанавливается таймером блока управления 5 пневмораспределителем 4. Необходимая длительность импульса зависит от объема очищаемого элемента, его формы, количества отложений и т.п. Оптимальное количество импульсов и их длительность устанавливают опытным путем. Клапан открывается при нажатии кнопки "ИМПУЛЬС" на интервал времени, установленный на дисплее. Длительность интервала времени открытия клапана задается кнопками в пределах 0,1-1,0 секунды с шагом 0,1 секунды.

Длительность интервала времени, в течение которого клапан остается открытым, не зависит от продолжительности нажатии на кнопку "ИМПУЛЬС".

При длительном нажатии на кнопку "ИМПУЛЬС" клапан периодически включается на заданный, отображаемый на дисплее, интервал времени.

Закрывают кран 6, открывают кран 7, получая при этом последнее соединение трубопровода со средством слива 18. Производят сброс шламовых вод из очищаемого элемента через специальное соединение 9 (резьбовое муфтовое соединение, к которому присоединен прозрачный шланг) предлагаемого устройства. При поступлении на выходе соединения 18 прозрачных шламовых вод кран 7 закрывают и прочистку завершают. Контроль за состоянием сливаемой воды осуществляют посредством использования прозрачного сливного шланга.

При необходимости цикл прочистки повторяют.

Проведенные эксперименты показали, что использование предлагаемого устройства обеспечивает повышение эффективности очистки, в том числе участков систем отопления и трубопровода сложной конфигурации, например участков систем отопления и трубопровода сложной конфигурации, например радиаторов и регистров отопления и т.п., от илистых и других отложений независимо от "возраста" системы, без демонтажа ее элементов в любое время года

Группа изобретений относится к прочистке систем отопления и трубопроводов от различных загрязнений (шлама, различных отложений, продуктов коррозии, пробок и засоров) и может быть использована в жилищно-коммунальном хозяйстве для очистки и прочистки забившихся и засорившихся трубопроводов, радиаторов центрального отопления и стояков, автономных систем теплоснабжения. Способ включает заполнение очищаемого трубопровода рабочей жидкостью, генерацию ударных волн в рабочей жидкости путем подачи под большим давлением импульсов сжатого воздуха и слив загрязненной жидкости. При этом перед заполнением трубопровода рабочей жидкостью на его внутренние стенки распыляют воздействием ударных импульсов сжатого воздуха давлением 8-12 атм, длительностью 0,1-1,0 сек очищающий реагент с последующей его выдержкой в течение нескольких часов в зависимости от степени загрязнения. Устройство для осуществления содержит источник сжатого воздуха, выполненный с возможностью регулирования величины давления, соединенный с датчиком давления и пневмоемкостью, и пневмоклапан с регулируемой длительностью пневмоимпульса, выход которого соединен со средством подключения рабочей жидкости к прочищаемому элементу отопительной системы или трубопровода и со средством слива. Дополнительно устройство содержит емкость для очищающего реагента, причем один вход емкости соединен с выходом пневмоклапана, второй вход - с источником очищающего реагента, а выход - со средством подключения очищающего реагента к прочищаемому элементу отопительной системы или трубопровода. Группа изобретений обеспечивает повышение эффективности и надежности прочистки отопительных систем и трубопроводов путем более эффективного воздействия на внутреннюю поверхность трубопровода при обеспечении удобства использования устройства. 2 с. и 7 з.п. ф-лы, 1 ил.

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ ОТ ЗАГРЯЗНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2179082C2 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВЫХ ЦИСТЕРН К РЕМОНТУ И/ИЛИ ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205709C2 |

| Способ очистки внутренней поверхности теплообменного оборудования | 1990 |

|

SU1772578A1 |

Авторы

Даты

2005-05-10—Публикация

2004-07-06—Подача