Настоящее изобретение относится к емкостям для жидкостей.

Более конкретно, оно касается емкостей для жидкостей типа молока в виде тонкостенных пластмассовых бутылей, получаемых экструзионным выдувным формованием, наполнение и закупорка которых должны осуществляться с возможностью повторного укупоривания.

Кроме того, объектом изобретения являются подлежащие повторному укупориванию крышки для пластмассовых бутылей или банок из композитных материалов, в частности, такие крышки, конструкция которых дает возможность выявить факт попытки вскрытия.

Хотя в приведенном ниже описании основное внимание уделяется получению тары для молока, совершенно очевидно, что сходные проблемы возникают и при разливке других жидких продуктов, например фруктовых соков. Следует, однако, иметь в виду, что изобретение охватывает лишь те жидкости, для разливки которых не требуется особой газонепроницаемой герметизации, так что здесь не рассматривается тара для газированных напитков.

В соответствии с одним из признаков изобретения, отдельно рассматриваются упаковки такого типа, для которых важным моментом является вес тары, поэтому одним из частных объектов изобретения являются тонкостенные пластмассовые бутыли, получаемые выдувным формованием.

В соответствии с другим признаком изобретения, оно охватывает также повторно уплотняемые укупорочные крышки, конструкция которых позволяет выявить факт возможной попытки вскрытия.

Предшествующий уровень техники

Традиционно молоко разливают в картонные пакеты с остроконечным верхом, которые открываются с большим трудом, что влечет за собой многочисленные жалобы потребителей, так как молоко разбрызгивается и плохо наливается. Фибровый же картон пригоден только для разливки жидкостей в емкости до 1,5 л.

Для устранения указанных трудностей было предложено использовать полиэтиленовые бутыли, получаемые выдувным формованием. Такие бутыли снабжены крышками, имеющими возможность повторного укупоривания, которые обычно представляют собой детали, получаемые инжекционным формованием (литьем под давлением). Поскольку при разливке в тару жидкостей типа молока существенное значение имеет вес, такие крышки тоже должны быть достаточно легкими. Как правило, допускается их вес в пределах от 2 до 4 г.

Серьезная проблема возникает также при получении надежного уплотнения между горлышком бутыли, получаемой выдувным формованием, и пластмассовой крышкой, получаемой инжекционным формованием. Это связано с тем, что допуск для горлышка составляет около 0,3 мм, тогда как для деталей, получаемых инжекционным формованием, он равен 0,1 мм. Из этого следует, что для некоторых крышек при насаживании на горлышко не будет достигаться требуемая плотность. Сказанное приводит к тому, что при любой конструкции крышки возникают трудности сборки на поточной линии, а розничные и оптовые торговцы сталкиваются с утечками молока. Что же касается конечного потребителя, то и он может испытывать трудности, связанные с повторным укупориванием бутыли или ее первым открыванием в случае излишне плотной посадки крышки.

Пытаясь разрешить указанные выше проблемы, конструкторы предлагали целый ряд новых моделей крышек, получаемых инжекционным формованием. Так, например, в конструкции крышки, известной под названием клапанного, или сгибаемого, уплотнения, предусмотрены пробка, вставляющаяся в горлышко бутыли, и многозаходная резьба, выполняемая на внутренней стенке втулки крышки. Благодаря такой конструкции обеспечивается двойное уплотнение: во-первых, образуемое между пробкой и внутренней стенкой горлышка, и, во-вторых, получаемое с помощью вдающегося внутрь выступа над витками резьбы на внутренней стенке крышки, который плотно прижимается к наружной стороне горлышка. Для таких конструкций можно предусмотреть использование складывающегося выдергиваемого кольца вокруг нижней кромки крышки, которое дает возможность выявить факт возможного вскрытия. Если крышка изготовлена из полиэтилена низкой плотности, то ее удается снять вместе с прикрепленным к ней кольцом, так что подобный способ выявления нарушения целостности тары оказывается не слишком надежным.

В другой конструкции, известной под названием укупоривания с индукционным нагревом, используется вкладыш из фольги, помещаемый в основание крышки. На поточной линии наполненные жидкостью бутыли с надетыми на них крышками пропускают через индукционный нагреватель, с помощью которого фольга припаивается к горлышку бутыли. Когда потребитель свинчивает крышку, горлышко бутыли остается запаянным фольгой, для отрыва которой необходимо отдельное дополнительное усилие. После отделения фольги на поверхности горлышка бутыли торчат мельчайшие пластмассовые нити, которые могут воспрепятствовать надежному укупориванию при повторном надевании крышки после первоначального открывания. Поэтому решающее значение приобретает выбор надлежащих параметров сцепления при использовании укупоривания с индукционным нагревом: это сцепление должно быть достаточно слабым для того, чтобы потребитель смог оторвать фольгу, и вместе с тем достаточно сильным для подержания первоначального надежного прилегания к горлышку сосуда. Учитывая, что наличие фольги означает невозможность использования пробки, повышается вероятность утечек после покупки продукта потребителем, поскольку повторное укупоривание крышки довольно неэффективно. Кроме того, такие крышки являются относительно дорогостоящими, так как из-за использования отрывной прокладки из фольги стоимость тары возрастает примерно на 20%.

Ряд других проблем связан с выполняемым на поточной линии процессом наполнения бутылей и их укупоривания. Поскольку максимальная линейная скорость истечения молока ограничена значением, при котором оно начинает вспениваться, скорость наполнения будет определяться размерами патрубка, используемого для разливки молока по бутылям. Эти размеры, в свою очередь, ограничены размером горлышка бутыли, который для типовой молочной бутыли составляет 38 мм. При использовании более толстых горлышек наполнение происходит быстрее, но при этом труднее обеспечить надежное укупоривание и требуется использование крышек большего размера.

Применительно к данному случаю под термином "выдувное формование" понимается неинжекционное ориентированное выдувное формование, а выдувное формование методом экструзии (выдавливания). На многих современных поточных линиях установка выдувного формования располагается поблизости от молочного завода. Благодаря этому становятся возможными формование, наполнение и укупоривание бутылей в рамках единого непрерывного производственного процесса. Наиболее сложными этапами выдувного формования являются уравновешивание каждой заготовки и контроль за распределением материала. Затем заготовку выдувают с ее прижатием к стенкам формы с регулируемой температурой, в результате чего она при застывании принимает очертания полости этой формы. При использовании одной из известных конструкций выдувной формовочной машины происходит челночное перемещение блока из нескольких форм между участком экструдирования и участком выдувания. Количество предусмотренных экструзионных головок равно, как правило, количеству полостей в блоке или некоторой доле этого количества. Подвод этих головок осуществляется специальной распределительной гребенкой, из-за чего обычно имеет место дисбаланс в выдаче пластического материала на каждую из образующихся заготовок. Следствием этого являются затруднения в надлежащем формовании горлышка тонкостенных сосудов с достижением, в лучшем случае, допусков, равных ±0,3 мм с воспроизводимой точностью. Для получения высоких эксплуатационных показателей при работе с рассмотренными выше клапанными крышками настоятельно необходимо выполнить идеально круглый канал под горлышко с минимальной овальностью как в этом канале, так и на резьбовом участке. Для достижения указанных результатов в процессе многополостного выдувного формования применяют два известных процесса: либо так называемое натягивание, когда раздувочную иглу поднимают через узел из ножевой стали для вырезки круглого канала в горлышке бутыли, либо вбивание, когда эта игла с силой вталкивается в указанный узел из ножевой стали. Недостаток процесса натягивания состоит в том, что конструктивно горловая часть довольно слаба, что приводит к ее ненадежному прилеганию к клапанной крышке, поскольку со временем канал "ослабляется", создавая опасность утечек. С другой стороны, вбивание, хотя и обеспечивает получение исключительно прочного горлышка, однако сопровождается увеличением веса с образованием овальности горлышка в сочетании с повышением стоимости из-за увеличения отходов материала. Овальность же приводит к ухудшению прилегания к клапанной крышке. Оба рассмотренных процесса непригодны для формования разливочного носика на горлышке бутыли. При использовании горлышек, получаемых натягиванием, выполнение таких носиков практически невозможно, а в случае с горлышками, получаемыми вбиванием, оно требует значительных объемов дополнительного материала и, кроме того, формование оказывается практически невозможным без того, чтобы возникли значительная овальность и дефекты канала.

Описанные выше процессы имеют место при использовании формовочного оборудования, выпускаемого такими фирмами, как, например, Uniloy, Techne и Bekum.

В машинах другого типа, выпускаемых такими фирмами, как Graham Engineering и Uniloy, и пригодных, в частности, для локальных установок выдувного формования, используется процесс, широко известный под названием кругового выдувного формования. В отличие от описанных выше процессов, здесь с помощью круга за один раз получают всего одну заготовку, экструдируемую из единственной выдувной головки. Формовочные блоки, смонтированные на поворотном круге, проходят над заготовкой, которая замыкается в процессе вращения круга. Имеется узел с иглами, обеспечивающий прокалывание заготовки и выдувание пластического материала до тех пор, пока он не застынет, прилегая к стенкам форм с регулированием температуры. При использовании кругового выдувного формования достигается высокий уровень контроля за распределением материала по выполняемым таким способом сосудам. Значительно сокращается время наладки подобных машин, поскольку наладке подлежит одна единственная выдувная головка.

В случае, когда внутренняя стенка горлышка образует одну из частей уплотнения, может понадобиться создание отдельного доводочного участка, на котором горлышко будет обрабатываться либо развертыванием, либо пробивкой. На этапе доводки может образоваться стружка, что приведет к опасности ее попадания внутрь бутылей, которые окажутся непригодными для немедленного наполнения.

При работе с такими продуктами, как молоко, когда в розничную сеть поступают значительные объемы продукции, крайне желательно свести к минимуму вес тары. Это требование привело к увеличению емкости сосудов и уменьшению толщины их стенок. В случае с полиэтиленом высокой плотности, получаемым выдувным формованием, типичная толщина стенок составляет от 0,4 до 0,6 мм. В результате получают бутыли емкостью 4 пинты (2,27 л), которые весят около 40 г. Таким образом, любое решение, направленное на устранение рассмотренных выше проблем, не должно приводить к увеличению веса бутыли, а еще лучше, должно дать возможность снизить этот вес.

Известные аналоги

Для картонных коробок было предложено выполнять отдельный мундштук, прикрепляемый к такой коробке. Пример подобной конструкции описан в документе WO-A 96/14249 (Capitol Spouts Inc.). Такой мундштук включает в себя крышку с выполненной за одно целое с ней внутренней мембраной и крепится на наружной стенке заполненной коробки. Сосуд может иметь надрезанный участок, в результате чего при снятии внутреннего мембранного уплотнения вместе с ним удаляется и надрезанный участок стенки сосуда, образуя при этом отверстие, через которое содержимое сосуда может поступать к мундштуку. Такая конструкция непригодна для пластмассовой тары, так как пользователю будет трудно разорвать стенку сосуда.

Картонные коробки имеют, как правило, сплошную внутреннюю обкладку. Мундштук рассмотренного типа необходимо прикрепить к коробке перед ее наполнением, но для наполнения он не используется.

В патенте GB-A-2 108 464 (Container Corporation of America) описана торцевая укупорочная конструкция, в которой между ребордами корпуса сосуда и торцевой деталью проложена специальная мембрана, служащая для скрепления между собой этих элементов конструкции. На обеих сторонах мембраны выполнены слои термореактивного материала типа полиэтилена, полипропилена и т.п. В описании утверждается, что подобные укупорочные конструкции следует использовать для сосудов, выполняемых либо целиком из пластика, либо частично из картона, а частично из пластика. Более детально способ изготовления корпуса сосуда и торцевой детали не раскрывается. Ничего не сказано также о способе наполнения получаемых таким образом сосудов. Использование данной конструкции рекомендовано, в частности, для цилиндрической картонной тары. Как правило, такие сосуды заполняются с нижней стороны по завершении изготовления и заделки открываемого торца.

В патенте US-A-24 815 618 (Gach) описана укупорочная конструкция с возможностью обнаружения попытки вскрытия для бутылей с сухим содержимым. В ее основании имеется втулка, входящая в контакт с горлышком бутыли, образуя своего рода мундштук. Между горлышком бутыли и смежной поверхностью верхней части основания помещена прокладка из фольги. Предусмотрено выдергиваемое кольцо, которое прикреплено к диску, соединенному с отверстием в верхней части основания с помощью ломких перемычек. Указанный диск приклеен к фольге. При оттягивании выдергиваемого кольца, которое отрывает фольгу от мундштука, происходит раскрывание укупорочной конструкции. Согласно другому варианту выполнения этого изобретения, соединение диска с основанием не предусматривается, но по окружности прокладки из фольги выполняется надрез, позволяющий облегчить отрыв по кромке внутренней поверхности мундштука. При использовании обоих вариантов конструкции получить ровное отверстие достаточно трудно. Это обстоятельство не создает трудностей в тех случаях, когда бутыль используется для хранения таблеток и подобных продуктов, однако разорванный край фольги препятствует разливанию жидкостей. Что касается материала, используемого для изготовления бутыли, то о нем ничего не сказано.

Хотя все эти документы представлены здесь как наиболее близкие аналоги, их нельзя использовать в качестве отправной точки при необходимости решения технических проблем, описанных применительно к тонкостенным пластмассовым бутылям, для которых основной задачей до настоящего времени считалось единое выполнение корпуса и горлышка бутыли.

Таким образом, несмотря на то что известны примеры выполнения отдельного элемента, образующего горлышко, как это описано в патенте GB-A-2 108 264, возможность использования этого подхода для решения давно назревших технических проблем эффективной повторной закупорки тонкостенных пластмассовых сосудов, получаемых выдувным формованием, до настоящего времени полностью не подтверждена, а потому не может считаться бесспорной.

Сущность изобретения

В соответствии с настоящим изобретением, предложена тонкостенная пластмассовая бутыль, имеющая корпус, получаемый экструзионным выдувным формованием, и узел насадка с крышкой, получаемый инжекционным формованием, который может быть соединен посредством сплавления с корпусом после наполнения последнего жидкостью, при этом крышка прикреплена к насадку с образованием герметичной укупорочной конструкции, имеющей возможность повторного укупоривания.

Предложенное решение обладает целым рядом преимуществ. Так, обеспечивается совместная установка насадка с крышкой с надежной герметизацией, поскольку обе эти детали формуются с использованием одного и того же процесса, предпочтительно инжекционного формования, т.е. с одинаковыми допусками. Узел насадка с крышкой может поставляться с отдельного завода, где они могут изготавливаться в гигиенических условиях. При этом можно применить крышку любой ранее известной конструкции.

Корпус, на который надевается узел насадка с крышкой, имеет относительно широкое горлышко, через которое можно производить наполнение бутыли, благодаря чему увеличивается скорость наполнения.

В соответствии с предпочтительным вариантом выполнения укупорочной конструкции, крышка имеет накладную пластину и отходящую вниз юбку, а в основании выполнена ослабленная кольцевая выточка, перекрываемая юбкой крышки при укупоривании. Благодаря такой конструкции любая попытка снять основание с горлышка бутыли приведет к разрушению укупорочной крышки, так как при приложении подъемного усилия происходит отделение основания по указанной ослабленной выточке.

По сравнению с известной конструкцией по патенту Gach, содержащей бутыль, имеющую корпус с раскрытым горлышком, узел насадка с крышкой, содержащий юбку, насаживаемую на горлышко, образующий разливочный мундштук и имеющий выдергиваемое кольцо, связанное со съемной деталью, удерживаемой внутри основания насадка, прилегающего к верхней поверхности горлышка, и фольгу, проложенную между поверхностью и основанием и сплавленную с обеими этими деталями таким образом, что при удалении выдергиваемого кольца и съемной детали удаляется также, по меньшей мере, часть фольги и открывается мундштук, изобретение отличается тем, что съемная деталь имеет кольцевой выступ, отделенный от остальной части основания с помощью ломкой канавки, ограничивающей ряд отходящих вниз зубьев, каждый из которых имеет пилообразный профиль с наклоном внутрь в направлении к центру основания, таким образом, что при удалении выдергиваемого кольца происходит разрыв фольги зубьями.

Благодаря тому, что здесь вместо диска, используемого в патенте Gach, предусмотрен кольцевой выступ, возможно инжекционное формование насадка в виде цельной детали с использованием пресс-формы, которая может быть отделена по оси, проходящей через центр выдергиваемого кольца и выступа. Зубья пилообразного профиля обеспечивают ровный разрыв фольги, вследствие чего она снимается выдергиваемым кольцом, давая жидкости возможность свободно вытекать из мундштука.

Кроме того, фольга используется для герметичного закрывания горлышка одновременно с припаиванием узла насадка с крышкой к этому горлышку в ходе единой операции термического сваривания. В результате получают более надежную герметизацию наполненных бутылей с предотвращением даже малейшей утечки на стадиях распределения и розничной продажи.

Описанная здесь укупорочная конструкция пригодна для использования с тонкостенными пластмассовыми корпусами и банками из композитного картона либо другими сосудами из любых материалов, к которым может крепиться основание крышки. Остальные признаки и отличительные особенности изобретения изложены в формуле изобретения.

Принятый в данном тексте термин "тонкостенный" относится к стенкам толщиной не более 2 мм, предпочтительно в пределах от 0,1 до 1,0 мм. Сосуды со стенками тоньше 0,1 мм вряд ли будут иметь конструктивную целостность, достаточную для сохранения своей формы при наполнении их жидкостью. Для молочной тары емкостью до 6 пинт (3,41 л) рекомендуется толщина стенок в пределах от 0,4 до 0,6 мм.

Описание предпочтительного варианта осуществления

Более четко сущность изобретения явствует из нижеследующего описания варианта его осуществления, не имеющего ограничительного характера, со ссылками на приложенные чертежи, на которых:

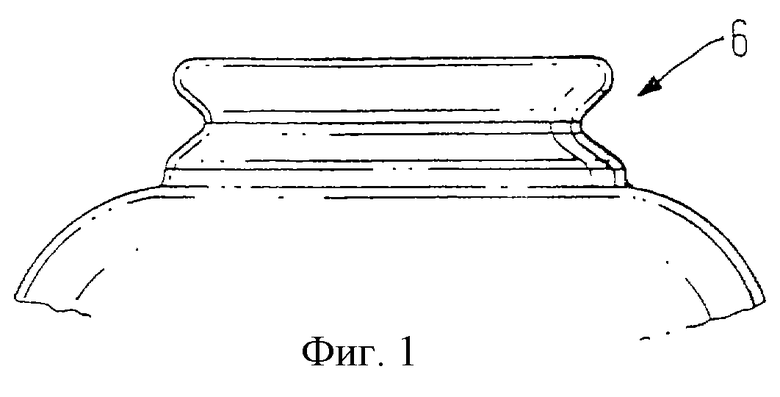

фиг.1 представляет собой вид сбоку горлышка корпуса бутыли согласно первому варианту выполнения;

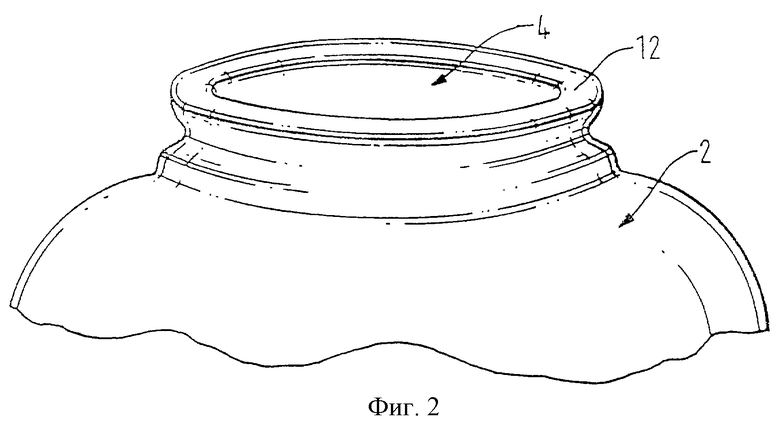

фиг.2 представляет собой аксонометрическое изображение горлышка по фиг.1;

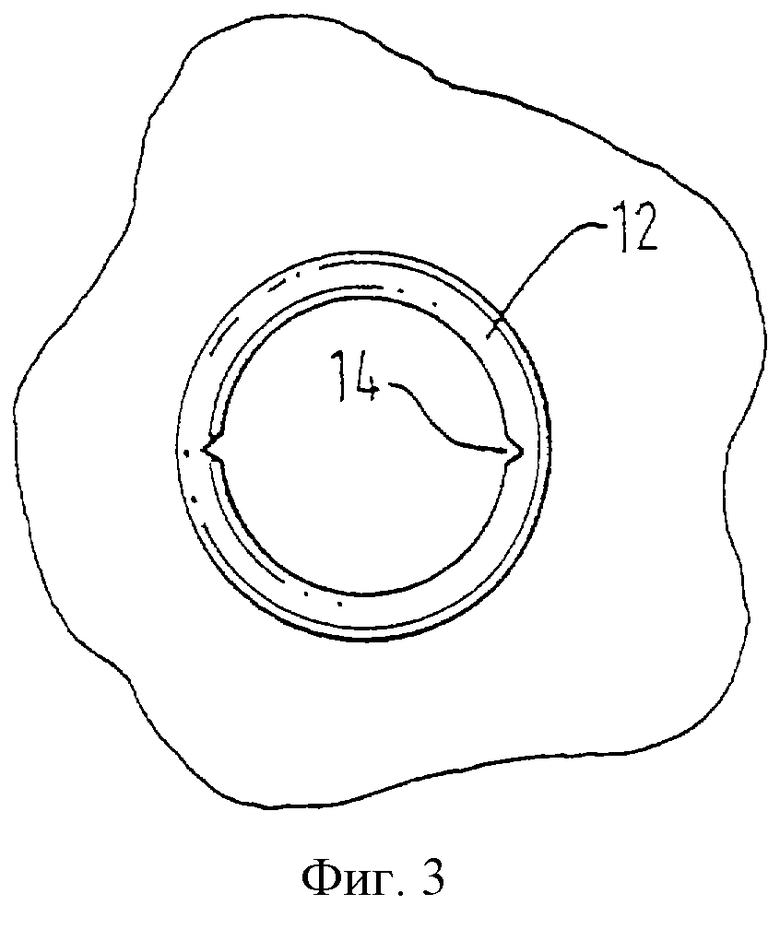

фиг.3 представляет собой вид сверху горлышка по фиг.1;

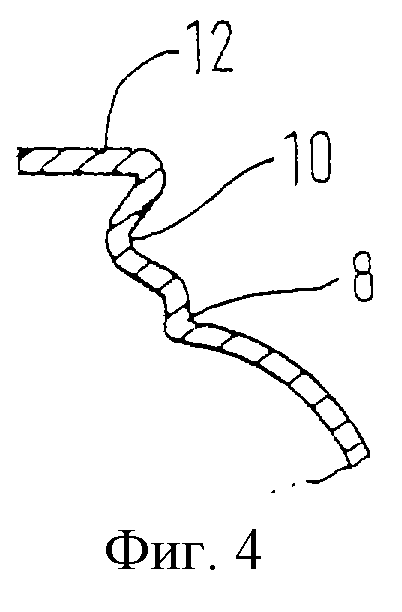

фиг.4 представляет собой разрез по боковой стенке горлышка по фиг.1;

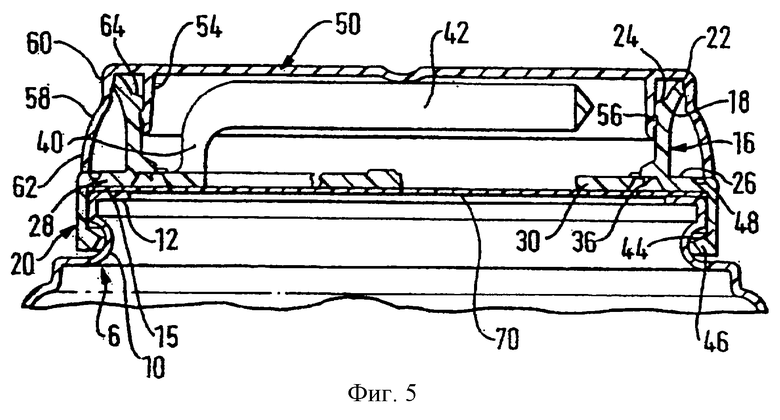

фиг.5 представляет собой разрез по узлу насадка с крышкой, устанавливаемому на корпусе бутыли согласно второму варианту выполнения;

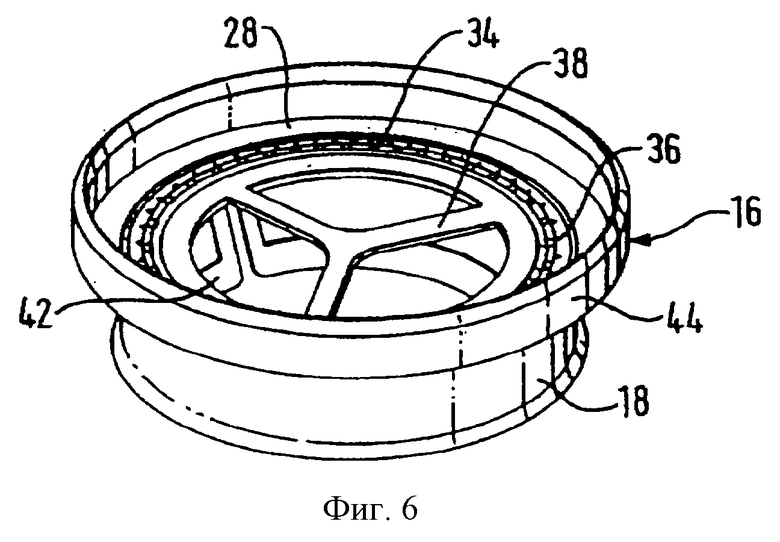

фиг.6 представляет собой аксонометрический вид с нижней стороны насадка;

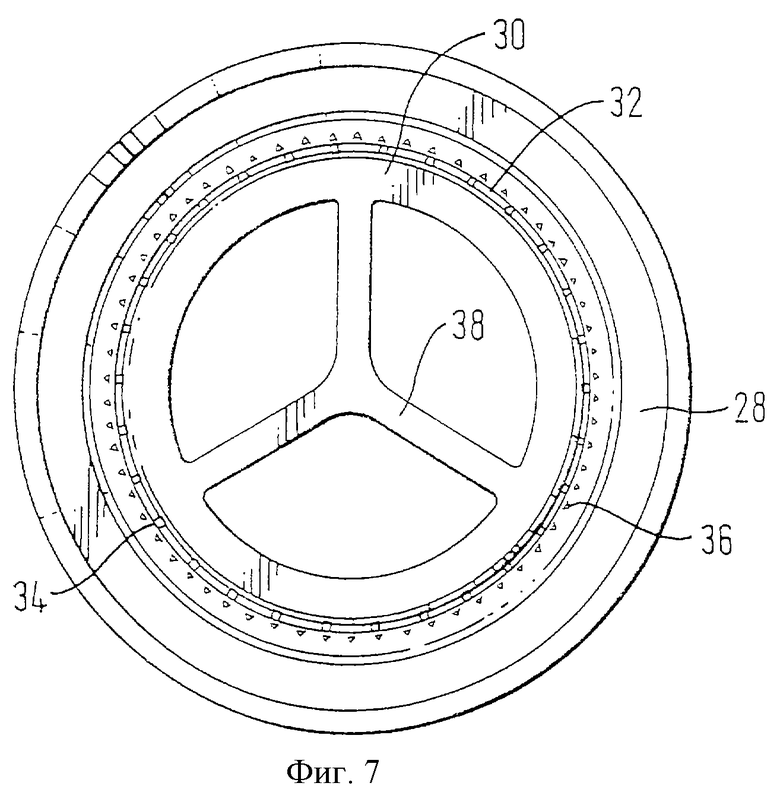

фиг.7 представляет собой вид в плане с нижней стороны насадка;

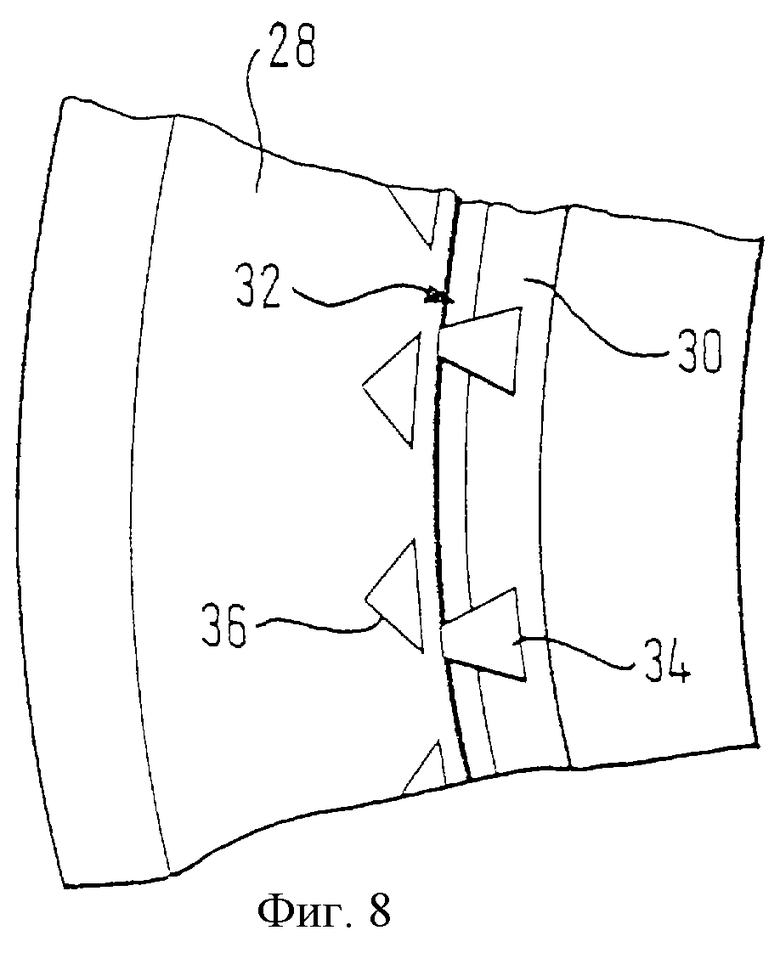

фиг.8 представляет собой увеличенный вид снизу части насадка;

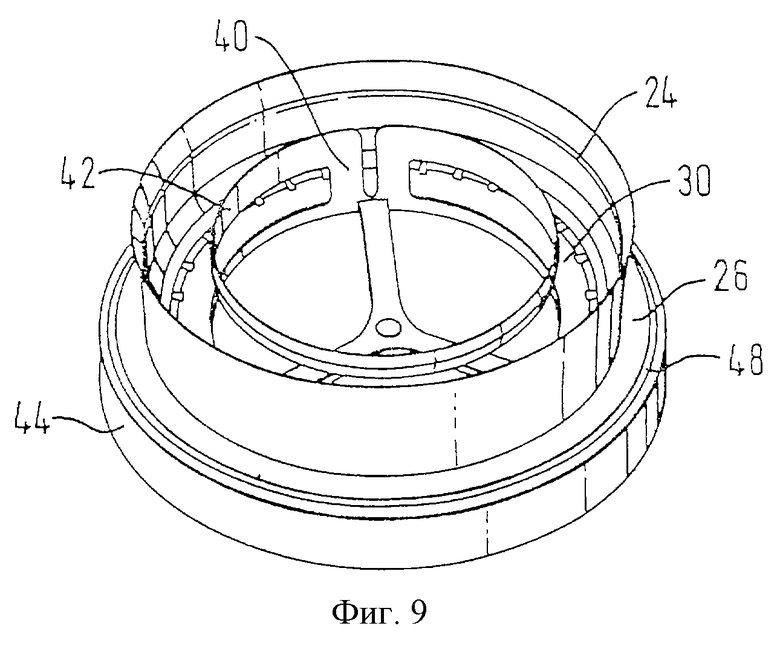

фиг.9 представляет собой аксонометрический вид с верхней стороны насадка;

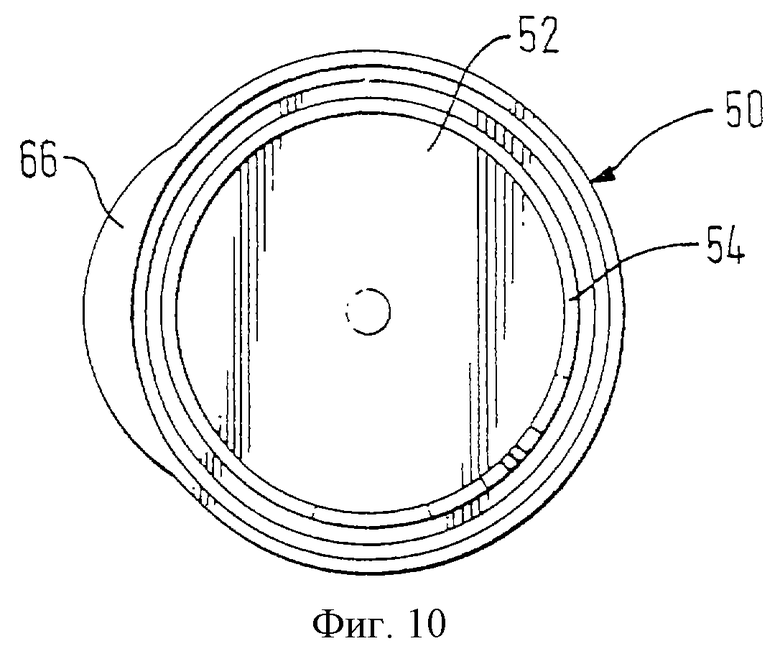

фиг.10 представляет собой вид в плане с нижней стороны крышки;

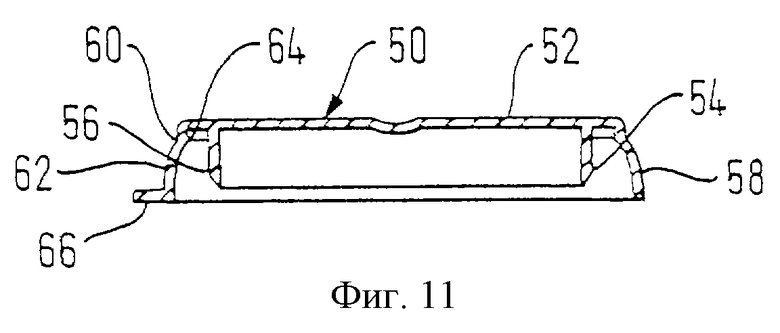

фиг.11 представляет собой разрез по крышке.

Корпус 2 бутыли имеет горлышко 4, которое выполняется в виде цельной детали в ходе единой операции выдувного формования. Остальная часть корпуса здесь не показана, так как она может иметь любую нужную форму. Так, например, он может иметь квадратное, прямоугольное или круглое сечение, и, кроме того, можно предусмотреть выполняемую за одно целое с ним ручку.

Профиль 6 горлышка, показанный более детально на фиг.4, включает в себя вертикальную стенку 8, примыкающую к вдающейся выемке 10, которая плавно переходит в направленную внутрь горизонтальную опорную закраину 12. Назначение выемки 10 состоит в том, чтобы повысить жесткость профиля горлышка и его сопротивление сжатию при восприятии нагрузки сверху в ходе последующих операций по закреплению узла насадка с крышкой. Кроме того, она используется для установки в нужное положение узла насадка в случае его применения в целях наполнения сосуда.

Корпус 2 с горлышком нужного профиля 6 получают путем выдувания в форме заготовки из полиэтилена высокой плотности или другого подходящего пластического материала в рамках соответствующего традиционного процесса экструзионного выдувного формования. Если выдувание производится в ротационной машине, то в закраине 12, как показано на фиг.3, образуются вмятины 14. Обычно их удаляют на втором этапе зачистки либо развертыванием, либо пробиванием после отрезания любых выпуклостей заготовки от сосуда с целью поддержания горлышка 6 в открытом состоянии. Благодаря настоящему изобретению необходимость в такой зачистке и отделке отпадает. Нет никакой надобности удалять эти или любые другие неровности внутреннего профиля горлышка перед привариванием насадка к сосуду.

На фиг.5 показано горлышко бутыли с профилем, отличным от рассмотренного применительно к варианту выполнения, представленному на фиг.1-4. Этот профиль характеризуется узким уступом 15, образованным вокруг горлышка над выемкой 10. Благодаря этому уступу узел насадка с крышкой может насаживаться на бутыль в процессе сборки до того, как насадок полностью войдет в соприкосновение с корпусом бутыли. В результате при движении корпусов с насаженными на них насадками вдоль сборочной линии предотвращается спадание узлов насадков с крышками.

Более детально насадок 16 показан на фиг.5, 6, 7 и 9. Он имеет кольцевую боковую стенку 18, опирающуюся на основание 20, которое надевается на корпус бутыли и в данном варианте выполнения имеет плоский участок, охватывающий горлышко бутыли, и юбку, связанную с профилем насадка. Следует заметить, что при использовании такой укупорочной системы для сосудов других типов необходимо применить иную конструкцию основания. Так, например, основание, используемое для крепления на торце банок из композитного материала, может иметь бортик, выступающий за пределы плоского участка, охватывающего раскрыв отверстия банки. Можно предусмотреть соединение такого бортика с картоном посредством сплавления или любым другим известным способом.

Боковая стенка 18 образует разливочный мундштук сосуда и заканчивается выступающим разливочным носиком 22, который слегка сужается в направлении к разливочному краю. Согласно показанному здесь варианту выполнения, кольцевая боковая стенка 18 образует несколько выступающий наружу криволинейный профиль, который сужается в направлении к разливочному краю и заканчивается участком, где сходятся наружная и внутренняя поверхности стенки. Необходимо предусмотреть возможность возобновляемого формования профиля этого участка. При достаточной точности выполнения этого участка достигается исключительно качественный контроль и удается разливать жидкость очень тонкой струей, контролируя ее в месте расположения мундштука. Получить участок с такой точностью можно выдувным формованием безо всякого ущерба в смысле веса или оперативного времени, что составляет существенное преимущество по сравнению с разливочными носиками, получаемыми выдувным формованием. На внутренней поверхности кольцевой боковой стенки 18 имеется кольцевой буртик 24, располагающийся под разливочным носиком. Буртик 24 зацепляется с соответствующим буртиком 56, имеющимся на пробке крышки, как будет показано более детально ниже.

На противоположной от разливочного носика стороне боковая стенка 18 соединяется с плоским участком 26 основания 20. Этот плоский участок 26 охватывает горлышко корпуса бутыли и имеет наружный кольцевой выступ 28, отходящий наружу от боковой стенки 18, а также внутренний кольцевой выступ 30. Внутренний кольцевой выступ 30 отделен от остальной части узла насадка кольцевым зазором, через который перекинуто множество отстоящих друг от друга перемычек 34, которые соединяют внутренний кольцевой выступ 30 с внутренней поверхностью боковой стенки 18. Указанный зазор образует, вместе с перемычками 34, ломкий участок 32. Перемычки 34 разнесены между собой на равномерные интервалы по всей длине указанного ломкого участка. Как более детально показано на фиг.8, перемычки 34 имеют в плане сужающуюся форму, так что их наиболее широкая часть находится в месте их соединения с внутренним кольцевым выступом 30, а самая узкая - в месте соединения с боковой стенкой 18. Соответственно, разрушение всех перемычек 34 будет происходить рядом с боковой стенкой 18, т.е. там, где находится их самый слабый участок. Согласно другому варианту выполнения, ломкий участок может быть образован с помощью тонкого слоя пластика. Следует, однако, иметь в виду, что преимущество конструкции с использованием перемычек состоит в том, что уменьшается усилие, требуемое для снятия, причем облегчается регулирование этого усилия путем подбора количества таких перемычек и ширины просвета между каждой перемычкой и боковой стенкой.

Как видно на фиг.5, наружная кромка внутреннего кольцевого выступа 30 и внутренняя кромка наружного выступа 28 имеют наклонные боковые стенки, которые формируют совместно с зазором и основанием боковой стенки 18 канавку, в которой размещается ломкий участок 32.

От днища указанной канавки в направлении вниз отходит ряд отстоящих друг от друга заостренных зубьев 36. На фиг.7 и 8 видно, что каждый зуб 36 имеет в плане треугольную форму, а на фиг.5 показано, что они имеют пилообразный профиль. Зубья 36 наклонены внутрь в направлении к центру основания. Следует заметить, что шаг расположения зубьев может быть иным, нежели тот, что показан на чертежах. При использовании варианта выполнения с использованием тонкого пластмассового слоя для образования ломкого участка зубья могут располагаться на этом слое.

Внутренний выступ 30 снабжен тремя тонкими спицами 38, отходящими от его внутренней поверхности к центральной зоне. Благодаря такой конструкции становится возможным инжекционное формование узла насадка 16 из некоторой центральной зоны, что обеспечивает более равномерное распределение пластика в процессе формования. В случае же использования боковой инжекции необходимость в этих спицах отпадает.

На одну из внутренних поверхностей внутреннего выступа 30 опираются две лапки, или рукоятки, 40, сформованные по обе стороны одной из спиц 38. Эти рукоятки подняты и изогнуты по всей длине таким образом, что, соединяясь, они образуют выдергиваемое кольцо 42. Это кольцо выполнено с каплевидным поперечным сечением, что позволяет облегчить выемку из формовочного инструмента. Пользователь вставляет палец в кольцо в том месте, где можно приложить усилие, напротив лапок 40. При приложении усилия ломкий участок отделяется одновременно в обоих направлениях от точки крепления, обеспечивая при этом раскрытие укупорочной системы. Благодаря наличию двух рукояток уменьшается опасность отрыва выдергиваемого кольца 42 от выступа 30. Целесообразно, чтобы внутренняя нижняя комка выдергиваемого кольца 42 имела не острый, а изогнутый край с тем, чтобы кольцо не врезалось в палец пользователя в процессе выдергивания.

Вокруг наружной стороны боковой стенки 18 установлена юбка 44, которая отходит вниз от наружного края наружного выступа 28 основания 26. Юбка 44 заканчивается вдающимся внутрь приливом 46, который обеспечивает возможность взаимодействия с выемкой 10 в профиле 6 горлышка корпуса 2 бутыли.

На верхней поверхности наружного выступа 28, ближе к его наружному краю, выполнена ослабленная кольцевая выточка 48, служащая для образования ослабленной зоны, с тем, чтобы при попытке приподнять после сборки сосуда насадок 16 путем приложения рычажного усилия между юбкой 44 и стенкой бутыли 8 юбка отделилась от плоского участка 26, указывая тем самым на то, что укупорочную конструкцию кто-то пытался вскрыть.

В соответствии с другим вариантом выполнения (здесь не показан), внутренняя боковая стенка 18 может иметь заплечик с тем, чтобы разливочный мундштук насадка, закрытый крышкой 50, имел меньший диаметр, чем горлышко корпуса бутыли.

Выбор конкретной конструкции боковой стенки и разливочного мундштука насадка 16 определяется типом крышки, которая будет использована для окончательной сборки узла насадка с крышкой. В проиллюстрированном здесь варианте выполнения крышка 50 представляет собой деталь типа клапанного уплотнения, обеспечивающую плотную посадку. Следует иметь в виду, что насадок может быть рассчитан на использование с навинчивающимися крышками, для чего на нем может быть предусмотрена обычная или многозаходная резьба, выполняемая на одной из наружных поверхностей боковой стенки 18 и взаимодействующая с винтовой резьбой, выполненной на внутренней стенке крышки.

Показанная на фиг.10 и 11 крышка 50 представляет собой получаемую инжекционным формованием деталь, состоящую из накладной пластины 52 и отходящей от нее вертикально вниз внутренней цилиндрической пробки 54. Вокруг наружной поверхности пробки выполнен кольцевой валик 56, который взаимодействует с валиком 24, имеющимся на кольцевой боковой стенке 18 насадка 16, обеспечивая тем самым удержание крышки 50 на насадке. В зоне под валиком 56 стенка пробки имеет сужение в направлении внутрь, что позволяет облегчить ее ввод в раскрыв насадка.

С краем накладной пластины 52 соединена отходящая вниз наружная втулка 58. Эта втулка имеет примыкающий к накладной пластине 52, по существу, вертикальный участок 60, который плавно переходит в выпуклый участок 62. Свободная кромка выпуклого участка 62, противоположная по отношению к накладной пластине 52, совмещена с краем юбки 44 насадка в зоне снаружи от ослабленной выточки 48, в результате чего создается цельный профиль замкнутого узла насадка с крышкой. Высота втулки 58 подобрана такой, чтобы при полном надевании крышки на насадок 16 кромка этой втулки точно стыковалась с верхней поверхностью плоского участка 26 насадка. Предпочтительно до того, как узлы насадков с крышками будут соединены с корпусами бутылей, оставлять в них зазор, равный 0,5 мм.

Профиль выпуклого участка 62 выбран таким, чтобы втулка могла изгибаться под действием направленного вниз усилия, прилагаемого к крышке в процессе сборки. Необходимо также заметить, что благодаря установке втулки 58 по одной линии с наружной кромкой узла насадка направленные вниз усилия, прилагаемые к крышке, передаются через эту втулку на юбку 44 узла насадка и внутрь корпуса 2 бутыли. В результате сводится к минимуму вероятность повреждения разливочного мундштука и канавки в процессе сборки узла насадка с крышкой, а также в ходе повторного укупоривания бутыли.

На внутренней стороне втулки 58 крышки, рядом с верхней частью вертикального участка 60, но на некотором расстоянии от него выполнен кольцевой валик 64, назначение которого состоит в установлении герметичного контакта с нижней поверхностью разливочного носика 22.

Крышка 50 надевается с плотным обжимом на раскрытую часть разливочного мундштука. Она выполняется с достаточной гибкостью для того, чтобы не деформировать разливочный носик в ходе операций первоначальной и повторной закупорки. Благодаря слегка искривленному профилю кольцевой боковой стенки 18 поддерживается достаточная жесткость, обеспечивающая направленное перемещение пробки крышки в момент обжима. При использовании конструкции, показанной на фиг.5, между крышкой и насадком образуются две зоны уплотнения, первая из которых находится между кольцевым валиком 64 и нижней стороной разливочного носика, а вторая - между взаимодействующими кольцевыми валиками 24, 56, соответственно, боковой стенки 18 и пробки 54. При надевании крышки на насадок изгибание кольцевых валиков в момент их соприкосновения сопровождается четко слышимым щелчком, свидетельствующим о том, что достигнуто нужное уплотнение и крышка надежно села на свое место. Эффективность указанных двух зон уплотнения особенно сказывается на снижении опасности утечек. Поскольку как узел насадка, так и крышка представляют собой детали, получаемые инжекционным формованием, возможно их изготовление с достаточно высокой точностью. В результате достигается их надежное и многократное взаимодействие.

Как видно на фиг.10 и 11, от одного из участков нижней кромки втулки 58 отходит язычок 66, с помощью которого пользователь может отделить крышку от насадка при открывании сосуда. Этот язычок имеет в плане криволинейный профиль, обеспечивающий достаточную площадь его присоединения ко втулке 58. Величина выступания язычка берется как можно меньшей так, чтобы ее хватило лишь на захват кончиком пальца. Кроме того, язычок должен быть достаточно жестким, что достигается благодаря указанной выше большой площади присоединения к втулке. Поскольку язычок сделан достаточно жестким, пользователю легче, взявшись за него кончиком пальца, оторвать крышку от горлышка бутыли простым поворотом или подъемом с помощью рычажного усилия.

При использовании крышки с втулкой, охватывающей всю верхнюю поверхность узла насадка, ослабленная выточка 48, обеспечивающая разрушение этого узла при попытке вскрытия, может быть замаскирована в период, когда бутыли выставлены на прилавок. В этом случае, если кто-либо попытается отделить втулку от бутыли, повреждение укупорочной системы будет настолько существенным, что дежурный персонал будет немедленно оповещен о том, что была произведена попытка добраться до содержимого бутыли. Можно полагать, что такой способ выявления факта попытки вскрытия наиболее эффективен для пресечения подобных попыток, в результате чего потребители могут себя чувствовать в большей уверенности.

Для получения минимального веса крышки можно формовать ее из пенопласта. Благодаря этому она будет достаточно массивной для удобства обращения с ней и в то же время настолько легкой, чтобы свести к минимуму общий вес и, соответственно, затраты на транспортировку.

Насадок крепится к корпусу с использованием промежуточного уплотнения 70 из фольги. Фольга может быть либо чисто полимерной, либо в виде полимера, нанесенного на слой алюминия, либо чисто алюминиевой. Выбор типа фольги производится с таким расчетом, чтобы она могла прикрепляться с обеих сторон и отрываться с минимальным усилием. Здесь можно применить любой материал, традиционно используемый при получении термопривариваемой фольги для существующих пластмассовых молочных бутылей. Для облегчения отрыва фольги ее толщина может быть сделана меньшей, чем в известных устройствах. Любой полимерный слой также должен быть достаточно тонким, с тем, чтобы не возникало препятствий для свободного отрыва фольги. Так, например, алюминиевая фольга толщиной от 12 до 25 мкм с нанесенными с обеих сторон полимерными слоями толщиной 15-30 мкм демонстрирует достаточно легкий отрыв и вместе с тем позволяет поддерживать необходимую герметичность внутри крышки. При использовании слоистого материала с алюминием в алюминиевом слое могут быть выполнены небольшие отверстия, с тем, чтобы обеспечить возможность прохода через них полимера в процессе термического сваривания и, следовательно, образования надежной связи между закраиной 12 корпуса бутыли и смежной поверхностью основания 26 насадка. Целесообразно поставлять изделие с фольгой, уже приваренной к основанию узла насадка с крышкой. После этого узлы насадков с крышками, снабженные приваренной к ним фольгой, поступают в разливочный цех.

В процессе термосваривания фольги с нижней поверхностью плоского участка 26 будет иметь место поступление части пластического материала в канавку, имеющуюся между внутренним и наружным выступами 28, 30. В этой связи исключительно важно правильно выбрать ширину этой канавки, с тем, чтобы указанный поток материала не залил зубья 36. В процессе индукционного нагрева происходит также некоторое сплющивание мундштука 18, при этом край втулки 58 крышки 50 приходит в соприкосновение с верхней поверхностью плоского участка 26.

Поскольку и насадок, и крышка выполняются предпочтительно посредством инжекционного (литьевого) формования с одинаковыми допусками, обеспечивается надежная герметизация между этими деталями. Возможна поставка узлов насадков с крышками на разливочную установку в уже собранном виде, после их тестирования и стерилизации.

Детальное описание процесса инжекционного формования и конструкции соответствующих инструментов здесь не приводится, поскольку они совершенно очевидны для специалистов в данной области техники.

Наполнение

Возможно самое разнообразное использование описанных здесь бутыли и узла насадка с крышкой в разливочных цехах. Корпуса бутылей могут поставляться на завод уже сформованными, но при этом возникает проблема транспортировки больших объемов. Поэтому предпочтительнее изготавливать корпуса на установке выдувного формования, расположенной неподалеку от молочного завода, с тем, чтобы их формование и наполнение происходили на одной и той же непрерывной производственной линии. Благодаря отсутствию каких бы то ни было требований к дальнейшей зачистке и отделке внутренней поверхности горлышка корпуса наиболее пригодной для рассматриваемого процесса оказывается именно рассмотренная выше конструкция бутыли.

В соответствии с предпочтительным вариантом реализации этого процесса, выдувное формование корпусов бутылей производится с использованием ротационной машины, снабженной несколькими формами, которые могут проходить под единственной рабочей головкой для подвода заданного количества пластика с целью получения заготовки, которая затем претерпевает раздувание с образованием корпуса. Подобные ротационные машины в изобилии имеются на рынке и требуют лишь такой модификации формы, которая позволила бы образовать вместо традиционно используемого профиль горлышка, описанный выше (поз. 6).

В корпус через горлышко заливается нужная жидкость, например молоко.

При использовании асептической тары на прокладку из фольги 70 набрызгивают стерилизующий раствор, представляющий собой, например, смесь воды и перуксусной кислоты, с целью стерилизации той стороны фольги, которая будет обращена к молоку в готовом сосуде. Такие растворы продаются под торговой маркой OXONIA. Можно применить и другие способы стерилизации - например облучением, хотя они на настоящий момент обходятся дороже.

Далее стерилизованные и покрытые фольгой узлы насадков с крышками подаются по специальному желобу в захватно-установочный механизм, который задает каждому узлу нужную ориентацию и надевает его на наполненный жидкостью корпус бутыли. Юбка 44 обжимает профиль 6 с зажатием фольги 70 между этими двумя деталями. На следующем этапе происходит приваривание узла насадка 16 к корпусу 2. Целесообразно предусмотреть установку в желобе захватно-установочного механизма специальной индукционной катушки с тем, чтобы при обжатии каждого узла вокруг корпуса производился индукционный нагрев, обеспечивающий сплавление фольги с корпусом. Для достижения надежной связи может потребоваться некоторое усилие, обеспечивающее на этом этапе достаточно сильное прижатие насадка к корпусу. Согласно другому варианту, индукционный нагрев и сваривание могут производиться на отдельном участке, расположенном после захватно-установочного механизма.

Для сваривания корпуса с узлом насадка с крышкой можно также использовать нагрев от трения, обусловленного вращением, без установки прокладки из фольги.

Открывание

Получив наполненную бутыль, пользователь должен первым делом снять крышку 50, подняв ее за язычок 66, в результате чего нарушится спай вокруг разливочного носика, и затем откинуть эту крышку усилием наподобие рычажного. При этом высвободится выдергиваемое кольцо 42. Далее пользователь вставляет палец в середину этого кольца и вытягивает его вверх, поворачивая вокруг оси, проходящей в плоскости основания 20 перпендикулярно к лапкам 40. В результате создается вращательное движение, оттягивающее фольгу 70 в направлении к более длинной наружной стороне зубьев 36 с пилообразным профилем. При подъеме выдергиваемого кольца острия зубьев облегчают разрыв фольги 70. Фольга разрывается одновременно в направлениях и по часовой стрелке, и против часовой стрелки, пока разрывы не сойдутся на участке напротив лапок 40. Кроме того, при подъеме кольца происходит разрушение перемычек 34 на ломком участке 32. Ту часть фольги 70, которая приварена к выступу 30, следует оттянуть и выбросить вместе с этим последним.

После этого можно выливать жидкость из освободившегося отверстия над разливочным носиком 22. При необходимости снова закупорить бутыль пользователь должен установить крышку на место, для чего достаточно вставить пробку 54 в горлышко и поджать ее вниз, пока не придут в соприкосновение валки 24 и 56. Достижение герметичного укупоривания подтверждается четко слышимым щелчком.

Возможные модификации укупорочной конструкции

Следует иметь в виду, что эту же конструкцию укупорочной крышки можно использовать и с иными сосудами, нежели бутыли, например с коробками из композитных материалов. При таком ее применении потребуется, чтобы основание 20 могло прикрепляться к торцу коробки. Для этого вместо отходящей вниз юбки 44 может понадобиться использование кольцевого выступа, который будет затем приварен сплавлением или другим образом присоединен к коробке. Во всем остальном укупорочная конструкция остается неизменной.

Изобретение относится к хранению жидкостей типа молока. Бутылка изготовлена из формуемого пластмассового корпуса и получаемого инжекционным формованием узла насадка с крышкой, который может быть соединен посредством сплавления с корпусом после наполнения последнего жидкостью. Корпус может иметь относительно широкое горлышко для увеличения скорости его наполнения. Такая бутыль особенно пригодна для выдувного формования на установке, расположенной поблизости от молочного завода, где ее наполняют впоследствии жидкостью и сваривают с предварительно уплотненным узлом насадка с крышкой в рамках единой непрерывной операции. Между корпусом и узлом насадка с крышкой проложена фольга. Насадок имеет основание, прикрепляемое к корпусу, со съемным кольцевым выступом, который соединен с выдергиваемым кольцом и крепится к фольге. Съемный кольцевой выступ отделен от основания ломким участком. В основании на указанном ломком участке или рядом с ним выполнено множество отходящих вниз зубьев, каждый из которых имеет пилообразный профиль, наклоненный внутрь по направлению к центру основания, так что при удалении выдергиваемого кольца происходит разрыв фольги зубьями. В основании может быть выполнена ослабленная кольцевая выточка, перекрываемая при закупорке юбкой крышки. Благодаря выточке при любой попытке снять основание с горлышка бутыли происходит поломка этого основания с разрушением укупорочной крышки, что позволяет выявить факт несанкционированного вскрытия. Группа изобретений позволит получить легкие, надежные и простые в изготовлении укупорочные конструкции к бутылям. 4 с. и 6 з.п. ф-лы, 11 ил.

| DE 4340553 A1, 01.06.1995 | |||

| Способ выработки на двухсистемном носочном автомате носков с нераспускающимся и незакручивающимся бортиком и замки к двухсистемному автомату для осуществления способа | 1959 |

|

SU126575A1 |

| EP 0755871 A1, 29.01.1997 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Полиэтилентерефталатная емкость | 1990 |

|

SU1838197A3 |

Авторы

Даты

2004-03-20—Публикация

1999-04-09—Подача