Изобретение относится к машиностроению и предназначено для транспортировки и хранения сводообразующих сыпучих материалов с последующей их выгрузкой, а также может быть использовано в качестве кузова транспортных средств.

Известны бункерные устройства, имеющие различные питатели с тяговым органом: ленточные, пластинчатые, скребковые и т.п. (Зенков Р.Л. и др. Бункерные устройства. - М.: Машиностроение, 1977, с.98, 107-111).

Недостаток таких бункерных устройств заключается в невозможности разрушения сводов сыпучего материала, образующихся в результате слеживания в течение его хранения, при выгрузке этого материала из бункерного устройства, что усложняет процесс выгрузки и приводит к непроизводительным затратам энергии.

Наиболее близким аналогом предлагаемого устройства по технической сущности и достигаемому результату является бункерное устройство, содержащее имеющий, преимущественно, прямоугольное поперечное сечение корпус с верхним загрузочным окном и размещенными в нижней части корпуса выгрузным транспортером и расположенным над последним устройством для разрушения сводов, кинематически связанным с приводом выгрузного транспортера (RU 2172285 С2, МПК В 65 D 88/64, опубл. 20.08.2001).

В этом известном бункерном устройстве корпус выполнен сужающимся вниз с наклонно расположенными боковыми стенками. При работе выгрузного транспортера, в качестве которого использован шнек, работает и устройство для разрушения сводов, состоящее из вала с вертикально установленными на нем пластинами, причем вал совершает возвратно-поступательные перемещения, а пластины, постоянно воздействуя на сыпучий материал над шнеком, препятствуют образованию сводов в надшнековом пространстве, обеспечивая беспрепятственный сход сыпучего материала по наклонным боковым стенкам корпуса в направлении шнека.

Недостаток этого известного бункерного устройства состоит в том, что оно не позволяет регулировать интенсивность сводоразрушения в зависимости от вида сыпучего материала, складируемого в бункерном устройстве, и его подверженности слеживанию и сводообразованию, что приводит или к чрезмерно интенсивному сводоразрушению и излишней перегрузке выгрузного транспортера, или к недостаточно интенсивному сводоразрушению и недогрузке выгрузного транспортера, а в результате к повышению расхода потребляемой в процессе разгрузки бункерного устройства энергии, т.к. в первом случае необходимо увеличивать мощность привода выгрузного транспортера, а во втором - выгрузной транспортер работает почти вхолостую.

Задачей настоящего изобретения является уменьшение потребляемой при разгрузке бункерного устройства энергии и достижение оптимального удельного расхода энергии на выгрузку сводообразующих сыпучих материалов из бункерного устройства путем обеспечения возможности регулирования интенсивности сводоразрушения и оптимальной загрузки выгрузного транспортера в зависимости от вида сыпучего материала и его слежалости.

Решение поставленной задачи достигается тем, что в бункерном устройстве, содержащем имеющий прямоугольное поперечное сечение корпус с верхним загрузочным окном, выгрузной транспортер и расположенное над последним устройство для разрушения сводов, кинематически связанное с приводом выгрузного транспортера, согласно изобретению, в дне корпуса выполнен продольный желоб, в котором установлен выгрузной транспортер, состоящий из скребков, последовательно закрепленных на цепи, а устройство для разрушения сводов выполнено в виде нескольких Г-образных пластин, последовательно закрепленных сверху на цепи выгрузного транспортера, полки которых направлены в одну сторону, при этом продольный желоб выполнен шириной, равной наибольшей ширине сводообразующей щели для возможных видов сыпучих материалов, складируемых в бункерном устройстве, и оснащен крышкой, шарнирно закрепленной на линии пересечения дна корпуса и боковой стенки желоба со стороны, противоположной направлению полок Г-образных пластин устройства для разрушения сводов, с возможностью регулируемого поворота и фиксации под заданным углом к дну корпуса.

Крышка может быть выполнена или сплошной, или в виде решетки, или в виде сетки, закрепленной на раме.

В дне корпуса могут быть выполнены один или несколько дополнительных желобов, параллельных продольному желобу и имеющих такие же, как у последнего, ширину и конструкцию, в которых установлены аналогичные выгрузные транспортеры, причем все выгрузные транспортеры связаны с общим приводом.

Привод выгрузного транспортера или общий привод выгрузных транспортеров может быть снабжен приспособлением, контролирующим расход потребляемой энергии.

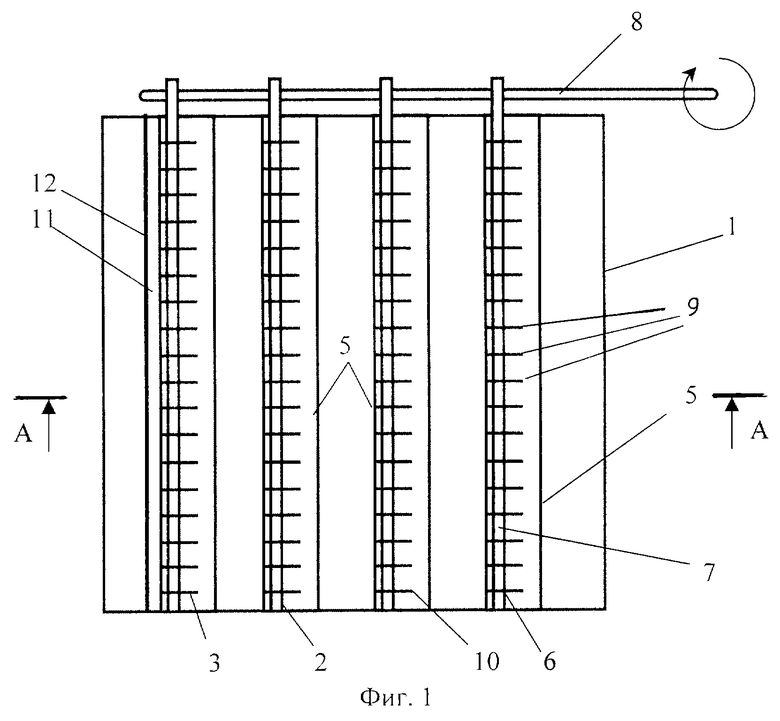

Сущность изобретения поясняется чертежами, где на фиг.1 показано бункерное устройство, вид сверху, на фиг.2 - разрез А-А на фиг.1.

Бункерное устройство содержит имеющий, преимущественно, прямоугольное поперечное сечение корпус 1 с верхним загрузочным окном (на чертеже не показано). В нижней части корпуса 1 размещены выгрузной транспортер 2 и расположенное над ним устройство 3 для разрушения сводов, кинематически связанное с приводом (на чертеже не показан) выгрузного транспортера 2.

В дне 4 корпуса 1 выполнен продольный желоб 5, в котором установлен выгрузной транспортер 2, состоящий из скребков 6, последовательно закрепленных на цепи 7, приводимой в движение, например путем любой кинематической связи с валом 8, вращаемым приводом (на чертеже не показан) выгрузного транспортера 2.

Устройство 3 для разрушения сводов выполнено в виде одной Г-образной пластины 9, закрепленной сверху на цепи 7 выгрузного транспортера 2, или нескольких Г-образных пластин 9, последовательно закрепленных сверху на цепи 7 выгрузного транспортера 2, полки 10 которых направлены в одну сторону. При этом продольный желоб 5 выполнен шириной, равной наибольшей ширине сводообразующей щели, определяемой известными методами (Зенков Р.Л. и др. Бункерные устройства. - М.: Машиностроение, 1977, с.10 и 11), для возможных видов сыпучих материалов, складируемых в бункерном устройстве, и оснащен крышкой 11, шарнирно закрепленной на линии 12 пересечения дна 4 корпуса 1 и боковой стенки желоба 5 со стороны, противоположной направлению полки 10 Г-образной пластины 9 или полок 10 Г-образных пластин 9 устройства 3 для разрушения сводов, с возможностью регулируемого поворота и фиксации под заданным углом к дну 4 корпуса 1.

Крышка 11 может быть выполнена или сплошной, или в виде решетки, или в виде сетки, закрепленной на раме, (варианты выполнения крышки 11 на чертеже не показаны) в зависимости от крупности складируемого сыпучего материала.

В дне 4 корпуса 1 могут быть выполнены один или несколько дополнительных желобов 5, параллельных вышеописанному продольному желобу 5 и имеющих такие же, как у последнего, ширину и конструкцию, в которых установлены аналогичные выгрузные транспортеры 2, причем все выгрузные транспортеры 2 могут быть связаны с общим приводом (на чертеже не показан), например валом 8.

В предпочтительном варианте конструктивного выполнения предлагаемого бункерного устройства привод выгрузного транспортера 2 или общий привод выгрузных транспортеров 2 снабжен приспособлением (на чертеже не показано), контролирующим расход потребляемой энергии, например ваттметром.

Бункерное устройство работает следующим образом.

Перед загрузкой бункерного устройства складируемым сыпучим материалом крышку 11 каждого из желобов 5 поднимают, поворачивая вокруг линии 12 пересечения дна 4 корпуса 1 и боковой стенки желоба 5, и фиксируют под углом к дну 4 корпуса 1, соответствующим прогнозируемой наибольшей ширине сводообразующей щели для данного складируемого сыпучего материала, и затем подают этот материал внутрь корпуса 1 через верхнее загрузочное окно.

При разгрузке сыпучего материала из бункерного устройства включают привод выгрузного транспортера 2 или общий привод выгрузных транспортеров 2, кинематически связанных с валом 8, вращаемым приводом. При движении выгрузного транспортера 2 или выгрузных транспортеров 2 включается в работу устройство 3 для разрушения сводов. При этом каждая Г-образная пластина 9, закрепленная сверху на движущейся цепи 7 выгрузного транспортера 2, своей полкой 10 разрушает по ходу движения своды над желобом 5, образовавшиеся в результате слеживания сыпучего материала, и последний поступает в соответствующий желоб 5 на выгрузной транспортер 2 и перемещается скребками 6, последовательно закрепленными на цепи 7, за пределы корпуса 1.

В процессе выгрузки сыпучего материала из бункерного устройства расход потребляемой энергии контролируют соответствующим приспособлением, например ваттметром. При этом в зависимости от вида сыпучего материала, складируемого в бункерном устройстве, его неоднородности и подверженности слеживанию, а также в результате неточности предварительного определения прогнозируемой наибольшей ширины сводообразующей щели для данного складируемого материала, могут происходить отклонения от стабильного режима разгрузки бункерного устройства с оптимальной производительностью при минимальном расходе потребляемой энергии, а именно, возможно либо чрезмерно интенсивное сводоразрушение над желобом 5 или желобами 5 и излишняя перегрузка выгрузного транспортера 2 или транспортеров 2, которая потребует увеличения мощности привода выгрузного транспортера 2 или общего привода выгрузных транспортеров 2, что в результате приведет к повышению расхода потребляемой энергии, либо недостаточно интенсивное сводоразрушение и недогрузка выгрузного транспортера 2 или транспортеров 2, которая приведет к снижению производительности разгрузки бункерного устройства и бесполезному или неэффективному расходу потребляемой энергии. При этом поворотом крышки 11 в сторону желоба уменьшают ширину сводообразующей щели, т.е. увеличивают интенсивность сводообразования и уменьшают интенсивность сводоразрушения и, следовательно, снижают поступление сыпучего материала на соответствующий выгрузной транспортер, а поворотом крышки 11 в сторону от желоба 5 увеличивают ширину сводообразующей щели, т.е. уменьшают интенсивность сводообразования и увеличивают интенсивность сводоразрушения и, следовательно, повышают поступление сыпучего материала в соответствующий выгрузной транспортер 2. Руководствуясь показаниями приспособления, контролирующего расход потребляемой при разгрузке бункерного устройства энергии, и манипулируя крышками 11 желобов 5 путем их вращения в ту или иную сторону и запрепления под оптимальным для сводообразования или сводоразрушения углом к дну 4 корпуса 1, подбирают наиболее подходящие для данного вида разгружаемого сыпучего материала условия, определяющие оптимальные интенсивность сводоразрушения и производительность разгрузки, и минимальный расход энергии при этом.

Предлагаемое бункерное устройство имеет простую конструкцию, удобно в эксплуатации и ремонтопригодно, т.к. крышки желобов, Г-образные пластины устройства для разрушения сводов, цепи и скребки выгрузных транспортеров могут быть легко заменены, и при этом обеспечивает возможность достижения оптимального удельного расхода энергии при выгрузке из него сводообразующих сыпучих материалов путем регулирования интенсивности сводоразрушения и загрузки выгрузного транспортера в зависимости от вида сыпучего материала и его слежалости.

Источники информации

1. Зенков Р.Л. и др. Бункерные устройства. - М.: Машиностроение, 1977, с.98, 107-111.

2. Патент RU 2172285 С2, МПК В 65 D 88/64, опубл. 20.08.2001 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУНКЕР ДЛЯ СВОДООБРАЗУЮЩИХ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2219118C1 |

| СПОСОБ ПОБУЖДЕНИЯ ИСТЕЧЕНИЯ СЛЕЖИВАЮЩЕГОСЯ СЫПУЧЕГО МАТЕРИАЛА ИЗ БУНКЕРНОГО УСТРОЙСТВА ПРИ РАЗГРУЗКЕ И ПОБУДИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2220893C2 |

| БУНКЕР ДЛЯ СЛЕЖИВАЮЩИХСЯ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2219119C1 |

| БУНКЕРНОЕ УСТРОЙСТВО | 2008 |

|

RU2355619C1 |

| БУНКЕРНОЕ УСТРОЙСТВО | 2008 |

|

RU2370425C1 |

| ПЕРЕНОСНОЙ СВОДОРАЗРУШИТЕЛЬ-ОЧИСТИТЕЛЬ | 2000 |

|

RU2190486C2 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2409508C1 |

| БУНКЕРНОЕ УСТРОЙСТВО | 1996 |

|

RU2115612C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ СВОДОВ И ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ В БУНКЕРАХ, СИЛОСАХ И ТОМУ ПОДОБНЫХ ЕМКОСТЯХ | 2001 |

|

RU2239499C2 |

| АЭРОЖЕЛОБ | 1998 |

|

RU2136137C1 |

Изобретение предназначено для транспортировки и хранения сводообразующих сыпучих материалов с последующей их выгрузкой. Бункерное устройство содержит бункер с загрузочным окном, устройство для разрушения сводов, кинематически связанное с приводом выгрузного транспортера, установленного в дне корпуса в продольном желобе. Транспортер состоит из скребков, последовательно закрепленных на цепи. Устройство для разрушения сводов выполнено в виде Г-образных пластин, последовательно закрепленных сверху на цепи выгрузного транспортера, полки которых направлены в одну сторону. Продольный желоб выполнен шириной, равной наибольшей ширине сводообразующей щели для возможных видов сыпучих материалов, складируемых в бункерном устройстве, и оснащен крышкой со стороны, противоположной направлению полок Г-образных пластин с возможностью поворота и фиксации под углом к дну корпуса. В дне корпуса могут быть выполнены один или несколько дополнительных желобов, связанных с общим приводом. Изобретение обеспечивает уменьшение потребляемой энергии путем регулирования интенсивности сводоразрушения в зависимости от вида сыпучего материала и его слежалости. 3 з.п. ф-лы, 2 ил.

| БУНКЕРНОЕ УСТРОЙСТВО | 1999 |

|

RU2172285C2 |

| БУНКЕРНОЕ УСТРОЙСТВО | 1991 |

|

RU2007357C1 |

| Устройство для выгрузки из бункераСыпучиХ МАТЕРиАлОВ | 1979 |

|

SU844520A2 |

Авторы

Даты

2004-03-20—Публикация

2002-08-27—Подача