Изобретение относится к области машиностроения, а именно к средствам, используемым для хранения и выгрузки трудносыпучих и сыпучих материалов, подверженных сводообразованию и слеживанию, предназначено для управляемого выпуска хранимого материала из бункера, силоса или тому подобной емкости и может быть использовано в металлургической, химической, пищевой, фармацевтической и других отраслях промышленности, производстве строительных материалов и сельском хозяйстве.

Известен бункер для сыпучих материалов, содержащий корпус с выгрузным отверстием в дне и воронками, расположенными равномерно по высоте внутри корпуса одна над другой, причем бункер снабжен кольцами, число которых равно числу воронок, каждая из которых своей нижней частью размещена внутри соответствующего кольца, при этом каждое кольцо соединено с приводом его поворота вокруг воронки и снабжено жестко установленными на нем равномерно по его периметру рабочими элементами, охватывающими воронку с ее внутренней стороны и имеющими направленные вдоль стенок бункера вверх концевые части, расположенные над верхней кромкой соответствующей воронки, причем привод поворота кольца каждой воронки выполнен в виде силового цилиндра, шарнирно связанного с корпусом бункера и кольцом, при этом ход штока больше шага расположения рабочих элементов кольца (RU 2167097 С1, опубл.20.05.2001).

В этом известном бункере установленные по его высоте воронки удерживают часть заполняющего бункер сыпучего материала, что позволяет уменьшить давление столба материала на дно бункера в зоне выгрузного отверстия и создает благоприятные условия для выгрузки. В случае образования сводов сыпучего материала на воронках при помощи привода вращают кольцо с рабочими элементами, которые разрушают своды по периметру воронки и в прилегающих к ней зонах бункера. Такое последовательно снизу вверх разрушение сводов позволяет осуществить контролируемый выпуск материала из бункера.

Недостатки вышеописанного технического решения состоят в том, что оно пригодно для бункеров круглого поперечного сечения и неэффективно для бункеров прямоугольного поперечного сечения, а также в том, что оно является достаточно сложным по конструкции и позволяет оказывать воздействие на слежавшийся материал только в зонах, близких к стенкам бункера, и не регулирует процесс сводоразрушения в центральной части бункера, что приводит к неконтролируемому падению больших масс материала со значительных высот, которое происходит в результате самопроизвольного обрушения сводов слежавшегося материала в верхних частях бункера.

Известно бункерное устройство для хранения и выгрузки таких трудносыпучих материалов, как, например, глинистые горные породы, снабженное средством для предотвращения сводообразования (Зенков Р.Л. и др. Бункерные устройства. Москва, «Машиностроение», 1977, с.87-89, рис.55). В этом известном устройстве внутри корпуса бункера размещена воронкообразная гибкая корзина, выполненная из металлических цепей, расположенных по взаимно пересекающимся спиральным линиям. Цепи соединены между собой в точках пересечения и закреплены верхними концами по периметру обечайки, которая кинематически связана с приводом, сообщающим ей возвратно-вращательное движение. Под действием силы тяжести взаимно связанные ветви цепей корзины в нижней части располагаются более плотно, чем в верхней. В результате корзина принимает воронкообразную форму, и создается сужающийся книзу канал. При налипании транспортируемого материала на стенки корзины происходит уменьшение ее проходного сечения. Скапливающийся материал начинает давить на стенки корзины, но благодаря их гибкости проходное сечение корзины расширяется. Одновременно привод задает обечайке, а вместе с ней и корзине, возвратно-вращательное движение. При этом происходит периодическое и переменное по направлению угловое смещение корзины относительно обечайки, при котором угол закручивания одних ветвей цепей увеличивается, а угол закручивания противоположно направленных цепей уменьшается. В результате обеспечивается непрерывное смещение звеньев цепей относительно друг друга, а материала - относительно стенок корзины.

К недостаткам этого известного устройства следует отнести его высокую металлоемкость, повышенную энергоемкость при эксплуатации в связи с необходимостью непрерывной работы привода, сообщающего корзине возвратно-вращательное движение, для предотвращения сцепления сыпучего материала со стенками корзины, и низкую надежность в связи с высокой вероятностью разрывов цепей корзины.

Наиболее близким аналогом предлагаемого бункерного устройства по технической сущности и конструктивному выполнению является известное бункерное устройство, преимущественно для хранения и выдачи трудносыпучих материалов, содержащее вертикальный полый корпус с верхней частью, имеющей сверху загрузочное отверстие, и нижней частью, сужающейся вниз к центральному, соосному с вертикальной осью корпуса, разгрузочному отверстию, оснащенному затвором, размещенную в верхней части корпуса соосно его вертикальной оси составную воронку, обращенную своим выпускным отверстием с меньшей площадью поперечного сечения к разгрузочному отверстию в нижней части корпуса и образованную несколькими отдельными элементами, шарнирно подвешенными верхними частями с возможностью с помощью привода разведения их нижних частей к боковым стенкам корпуса и последующего сведения в первоначальное положение для регулирования площади выпускного отверстия составной воронки (RU 2240511 С1, опубл. 20.11.2004).

Данное известное бункерное устройство обеспечивает управляемый выпуск хранимого сыпучего или трудносыпучего материала, предотвращает самопроизвольное разрушение образовавшихся в нем в результате слеживаемости сводов и исключает неконтролируемое падение больших масс этого материала с высоты полого корпуса.

Однако недостатки данного известного бункерного устройства заключаются в том, что в нем не обеспечена синхронизация работы отдельных элементов составной воронки, что приводит к неравномерному распределению давления сыпучего или трудносыпучего материала на них и снижает эффективность управления выпуском хранимого материала, а также в том, что оно не может быть перенастроено на хранение и выдачу сыпучих или трудносыпучих материалов с разной объемной массой, поскольку не способно регулировать количество сыпучего материала, подверженного сводообразованию и слеживанию, над разгрузочным отверстием в нижней части полого корпуса, что ограничивает область использования данного известного бункерного устройства хранением и выдачей группы сыпучих или трудносыпучих материалов, имеющих близкую объемную массу.

Задачей настоящего изобретения является повышение эффективности управления выпуском хранимого сыпучего или трудносыпучего материала путем обеспечения синхронизации работы отдельных элементов составной воронки бункерного устройства, а также расширение области его использования благодаря обеспечению возможности его перенастраивания на хранение и выдачу сыпучих или трудносыпучих материалов с разной объемной массой путем регулирования количества сыпучего материала, подверженного сводообразованию и слеживанию, над разгрузочным отверстием в нижней части полого корпуса.

Решение поставленной задачи достигается тем, что бункерное устройство, преимущественно для хранения и выдачи трудносыпучих материалов, содержащее вертикальный полый корпус с верхней частью, имеющей сверху загрузочное отверстие, и нижней частью, сужающейся вниз к центральному, соосному с вертикальной осью корпуса, разгрузочному отверстию, оснащенному затвором, размещенную в верхней части корпуса соосно его вертикальной оси составную воронку, обращенную своим выпускным отверстием с меньшей площадью поперечного сечения к разгрузочному отверстию в нижней части корпуса и образованную несколькими отдельными элементами, шарнирно подвешенными верхними частями с возможностью с помощью привода разведения их нижних частей к боковым стенкам корпуса и последующего сведения в первоначальное положение для регулирования площади выпускного отверстия составной воронки, согласно изобретению снабжено нижней опорной рамой, на которой установлен и закреплен вертикальный полый корпус, верхней рамой, жестко прикрепленной снаружи к верхней части корпуса, и вертикальными винтами, подвешенными к верхней раме снаружи корпуса над нижней опорной рамой, а упомянутый привод выполнен общим для всех отдельных элементов составной воронки и содержит раму привода элементов составной воронки, подвешенную на вертикальных винтах с возможностью вертикального возвратно-поступательного перемещения при помощи звездочек, имеющих центральное отверстие с диаметром и резьбой, соответствующими резьбовому соединению с вертикальными винтами, и соединенных с этой рамой посредством подшипников, прикрепленных к кромкам выполненных в ней отверстий, через которые пропущены нижние концы соответствующих вертикальных винтов, реверсивный механизм привода, смонтированный на этой раме, и тяги, которые одними концами, проходящими через сквозные вертикальные технологические проемы, выполненные в боковых стенках верхней части корпуса, шарнирно прикреплены к раме привода элементов составной воронки, а другими концами шарнирно прикреплены к соответствующим отдельным элементам составной воронки, при этом все звездочки связаны между собой кольцевой цепной передачей, а одна звездочка кинематически связана с реверсивным механизмом привода и является ведущей.

Кроме того, бункерное устройство снабжено рамой составной воронки, которая расположена снаружи верхней части корпуса ниже верхней рамы и выше рамы привода элементов составной воронки, а отдельные элементы составной воронки верхними частями шарнирно подвешены к раме составной воронки, при этом верхняя часть корпуса выполнена по высоте с постоянными формой и площадью поперечного сечения, каждый вертикальный винт подвешен к верхней раме с возможностью вращения вокруг своей продольной оси при помощи звездочки, жестко закрепленной на верхнем конце каждого вертикального винта, пропущенного через соответствующее из отверстий, выполненных в верхней раме, и сверху опирающейся на верхнюю раму посредством опорного подшипника, причем на верхней раме смонтирован дополнительный реверсивный привод, все звездочки, закрепленные на верхних концах вертикальных винтов, связаны между собой кольцевой цепной передачей, а одна из этих звездочек кинематически связана с дополнительным реверсивным приводом и является ведущей, при этом рама составной воронки подвешена с возможностью вертикального возвратно-поступательного перемещения на вертикальных винтах, пропущенных через выполненные в этой раме отверстия с диаметром и резьбой, соответствующими резьбовому соединению с вертикальными винтами, а отдельные элементы составной воронки верхними частями шарнирно подвешены к раме составной воронки через сквозные вертикальные технологические проемы, которые выполнены в боковых стенках верхней части корпуса по ее высоте между верхней рамой и уровнем расположения нижних торцов вертикальных винтов и перекрыты над рамой составной воронки подвижными панелями, установленными с возможностью совместного вертикального возвратно-поступательного перемещения с рамой составной воронки и отдельными элементами последней внутри верхней части полого корпуса.

При этом шарнирами, с помощью которых отдельные элементы составной воронки верхними частями подвешены к раме составной воронки, являются петли, проходящие через сквозные вертикальные технологические проемы, выполненные в боковых стенках верхней части корпуса, причем на каждом отдельном элементе составной воронки петли закреплены попарно, при этом также попарно к каждому отдельному элементу составной воронки шарнирно прикреплены концами тяги, другие концы которых проходят через те же сквозные вертикальные технологические проемы, выполненные в боковых стенках верхней части корпуса, и шарнирно прикреплены к раме привода элементов составной воронки.

Верхняя часть полого корпуса может быть выполнена в виде призмы, а его нижняя часть - в виде усеченной пирамиды.

Верхняя часть полого корпуса может быть выполнена в виде цилиндра, а его нижняя часть - в виде усеченного конуса.

Составная воронка образована преимущественно 2-16 отдельными элементами.

Составная воронка образована предпочтительно четырьмя отдельными элементами.

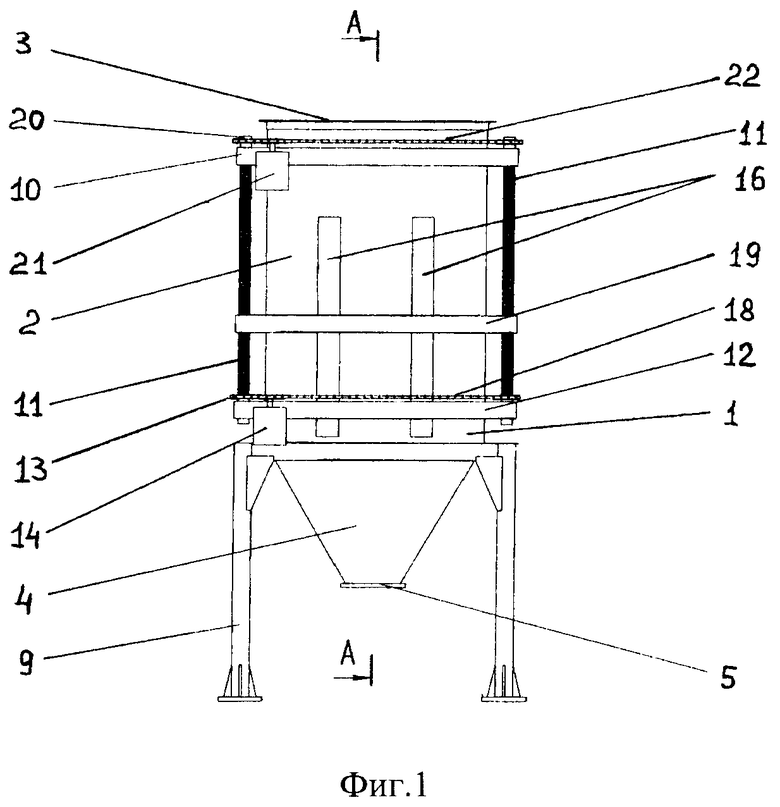

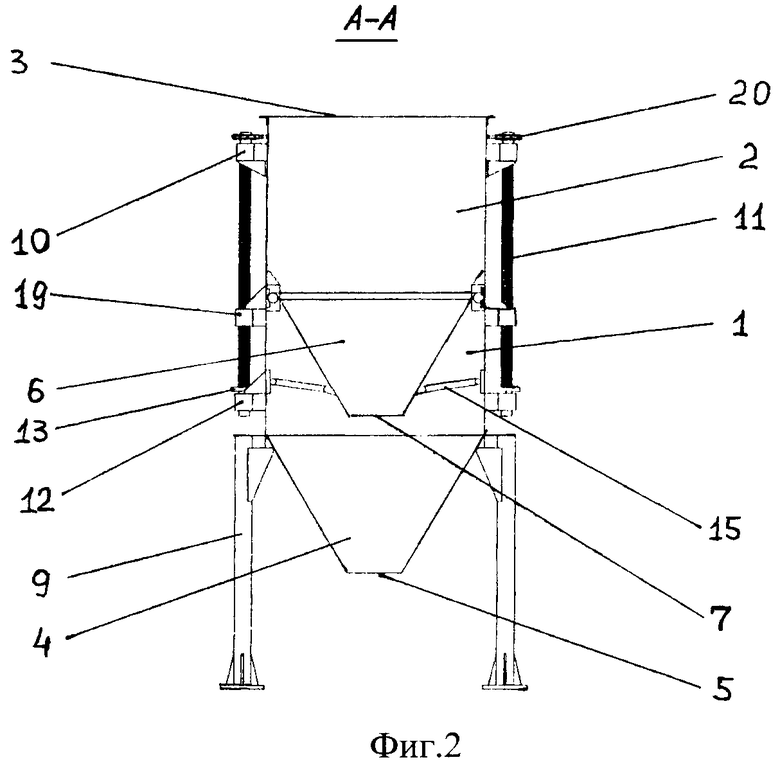

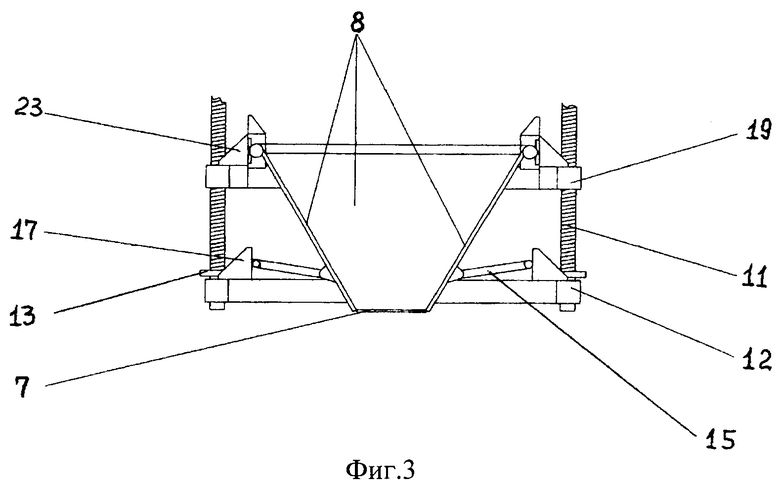

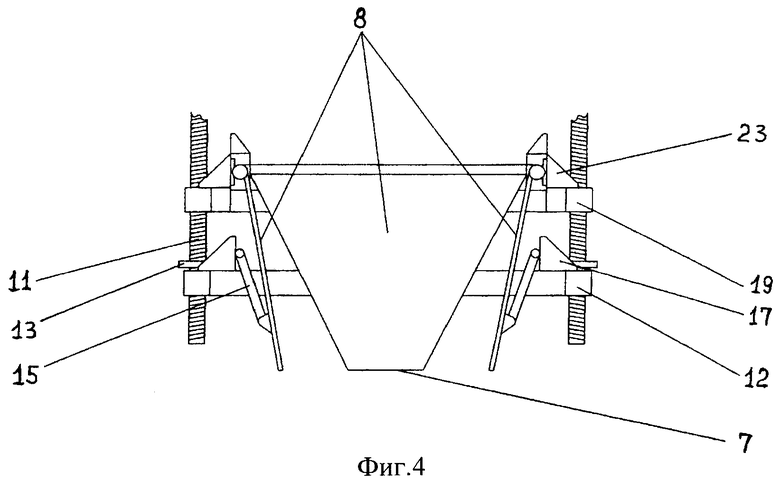

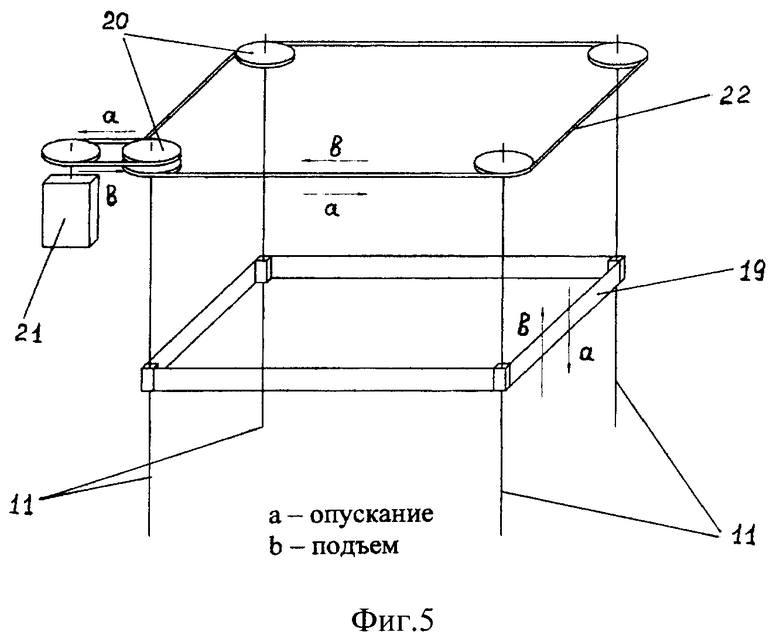

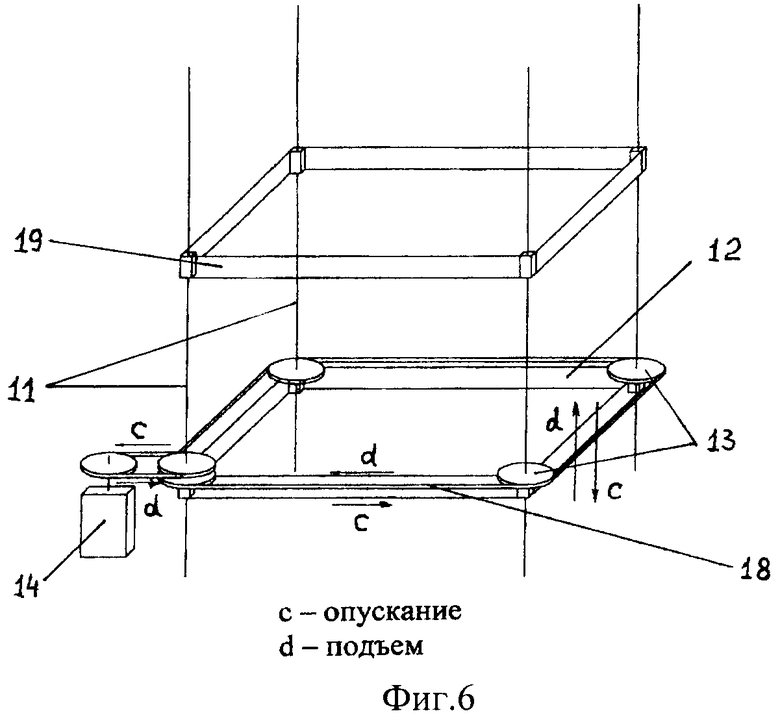

Сущность изобретения поясняется чертежами, где на фиг.1 показано бункерное устройство, вид спереди; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - составная воронка со сведенными ее отдельными элементами; на фиг.4 - составная воронка с разведенными ее отдельными элементами; на фиг.5 - схема подъема-опускания рамы составной воронки; на фиг.6 - схема подъема-опускания рамы привода элементов составной воронки.

Показанный на чертежах и нижеописываемый пример выполнения предлагаемого бункерного устройства с полым корпусом, имеющим верхнюю часть в виде четырехгранной призмы с прямоугольным или квадратным горизонтальным поперечным сечением и нижнюю часть в виде четырехгранной усеченной пирамиды, и с составной воронкой, образованной четырьмя отдельными элементами, не исчерпывает многообразия конструктивного выполнения бункерного устройства в соответствии с формулой изобретения и ее независимым пунктом, а нижеупотребляемый термин «трудносыпучий материал» подразумевает также и все сыпучие материалы, подверженные сводообразованию и слеживанию.

Бункерное устройство, преимущественно для хранения и выдачи трудносыпучих материалов, содержит вертикальный полый корпус 1 с верхней частью 2, имеющей сверху загрузочное отверстие 3, и нижней частью 4, сужающейся вниз к центральному, соосному с вертикальной осью корпуса 1, разгрузочному отверстию 5, оснащенному затвором, например задвижкой (не показано), размещенную в верхней части 2 корпуса 1 соосно его вертикальной оси составную воронку 6, обращенную своим выпускным отверстием 7 с меньшей площадью поперечного сечения к разгрузочному отверстию 5 в нижней части 4 корпуса 1 и образованную несколькими отдельными элементами 8, шарнирно подвешенными верхними частями (например, как и в наиболее близком аналоге, к внутренним боковым стенкам верхней части 2 корпуса 1, что находится в рамках многообразия конструктивного выполнения бункерного устройства в соответствии с независимым пунктом формулы изобретения) с возможностью с помощью привода разведения их нижних частей к боковым стенкам корпуса 1 и последующего сведения в первоначальное положение для регулирования площади выпускного отверстия 7 составной воронки 6.

Бункерное устройство снабжено нижней опорной рамой 9, на которой установлен и закреплен вертикальный полый корпус 1, верхней рамой 10, жестко прикрепленной снаружи к верхней части 2 корпуса 1, и вертикальными винтами 11, подвешенными к верхней раме 10 снаружи корпуса 1 над нижней опорной рамой 9.

Синхронизация работы отдельных элементов 8 составной воронки 6 и повышение эффективности управления выпуском хранимого трудносыпучего материала обеспечивается тем, что привод для регулирования площади выпускного отверстия 7 составной воронки 6 выполнен общим для всех отдельных элементов 8 составной воронки 6 и содержит раму 12 привода элементов 8 составной воронки 6, подвешенную на вертикальных винтах 11 с возможностью вертикального возвратно-поступательного перемещения при помощи звездочек 13, имеющих центральное отверстие (не показано) с диаметром и резьбой, соответствующими резьбовому соединению с вертикальными винтами 11, и соединенных с этой рамой 12 посредством подшипников, прикрепленных к кромкам выполненных в ней отверстий (не показано), через которые пропущены нижние концы соответствующих вертикальных винтов 11, реверсивный механизм 14 привода, смонтированный на этой раме 12, и тяги 15, которые одними концами, проходящими через сквозные вертикальные технологические проемы 16, выполненные в боковых стенках верхней части 2 корпуса 1, шарнирно прикреплены к раме 12 привода элементов 8 составной воронки 6, а другими концами шарнирно прикреплены к соответствующим отдельным элементам 8 составной воронки 6. Концы тяг 15 могут быть шарнирно прикреплены к раме 12 привода элементов 8 составной воронки 6 как непосредственно (не показано), так и посредством кронштейнов 17 (см. фиг.3 и фиг.4). При этом все звездочки 13 связаны между собой кольцевой цепной передачей 18, что обеспечивает их синхронное вращение в одну и ту же сторону, а одна звездочка 13 кинематически связана с реверсивным механизмом 14 привода, например электродвигателем, и является ведущей. Ведущая звездочка 13 может быть выполнена двухрядной и связана с реверсивным механизмом 14 привода цепной передачей или с дополнительным шкивом и связана с реверсивным механизмом 14 привода ременной передачей. Реверсивный механизм 14 привода, звездочки 13 и кольцевая цепная передача 18 могут быть смонтированы на раме 12 привода элементов 8 составной воронки 6 как сверху этой рамы 12 (см. фиг.6), так и снизу нее (не показано).

Перенастраивание описываемого бункерного устройства на хранение и выдачу трудносыпучих материалов с разной объемной массой можно достигнуть путем регулирования количества трудносыпучего материала, подверженного сводообразованию и слеживанию, над разгрузочным отверстием 5 в нижней части 4 полого корпуса 1. Образование сводов сыпучих материалов во многом зависит от их давления на дно корпуса 1 бункерного устройства. Поэтому, чтобы избежать образования сводов над разгрузочным отверстием 5 в нижней части 4 полого корпуса 1 при работе с трудносыпучими материалами с разной объемной массой необходимо иметь возможность изменять количество трудносыпучего материала над разгрузочным отверстием 5 в нижней части 4 полого корпуса 1. Эта возможность может быть достигнута с помощью совместного подъема или опускания отдельных элементов 8 составной воронки 6, для чего бункерное устройство снабжено рамой 19 составной воронки 6, расположенной снаружи верхней части 2 корпуса 1 ниже верхней рамы 10 и выше рамы 12 привода элементов 8 составной воронки 5, а отдельные элементы 8 составной воронки 6 верхними частями шарнирно подвешены к раме 19 составной воронки 6. При этом верхняя часть 2 корпуса 1 выполнена по высоте с постоянными формой и площадью поперечного сечения, каждый вертикальный винт 11 подвешен к верхней раме 10 с возможностью вращения вокруг своей продольной оси при помощи звездочки 20, жестко закрепленной, например, с помощью шпоночного соединения, на верхнем конце каждого вертикального винта 11, пропущенном через соответствующее из отверстий (не показано), выполненных в верхней раме 10, и сверху опирающейся на верхнюю раму 10 посредством опорного подшипника (не показано), причем на верхней раме 10 смонтирован дополнительный реверсивный привод 21. Все звездочки 20, закрепленные на верхних концах вертикальных винтов 11, связаны между собой кольцевой цепной передачей 22, что обеспечивает их синхронное вращение в одну и ту же сторону, а одна из этих звездочек 20 кинематически связана с дополнительным реверсивным приводом 21, например электродвигателем, и является ведущей. Ведущая звездочка 20 может быть выполнена двухрядной и связана с дополнительным реверсивным приводом 21 цепной передачей или с дополнительным шкивом и связана с реверсивным приводом 21 ременной передачей. При этом рама 19 составной воронки 6 подвешена с возможностью вертикального возвратно-поступательного перемещения на вертикальных винтах 11, пропущенных через выполненные в этой раме 19 отверстия (не показано) с диаметром и резьбой, соответствующими резьбовому соединению с вертикальными винтами 11, а отдельные элементы 8 составной воронки 6 верхними частями шарнирно подвешены к раме 19 составной воронки 6 через сквозные вертикальные технологические проемы 16, которые выполнены в боковых стенках верхней части 2 корпуса 1 по ее высоте между верхней рамой 10 и уровнем расположения нижних торцов вертикальных винтов 11. Отдельные элементы 8 составной воронки 6 могут быть шарнирно подвешены к раме 19 составной воронки 6 как непосредственно (не показано), так и посредством кронштейнов 23 (см. фиг.3 и фиг.4), и имеют возможность вертикально возвратно-поступательно перемещаться вдоль продольной оси корпуса 1 совместно с рамой 19 составной воронки 6. Сквозные вертикальные технологические проемы 16 перекрыты над рамой 19 составной воронки 6 подвижными панелями (не показано), установленными с возможностью совместного вертикального возвратно-поступательного перемещения с рамой 19 составной воронки 6 и отдельными элементами 8 последней внутри верхней части 2 полого корпуса 1.

В предпочтительном варианте конструктивного выполнения предлагаемого бункерного устройства шарнирами, с помощью которых отдельные элементы 8 составной воронки 6 верхними частями подвешены к раме 19 составной воронки 6, являются петли, проходящие (не показано) через сквозные вертикальные технологические проемы 16, выполненные в боковых стенках верхней части 2 корпуса 1, причем на каждом отдельном элементе 8 составной воронки 6 петли закреплены попарно, при этом также попарно к каждому отдельному элементу 8 составной воронки 6 шарнирно прикреплены концами тяги 15, другие концы которых проходят через те же сквозные вертикальные технологические проемы 16, выполненные в боковых стенках верхней части 2 корпуса 1, и шарнирно прикреплены к раме 12 привода элементов 8 составной воронки 6.

Верхняя часть 2 полого корпуса 1 может быть выполнена в виде призмы, а его нижняя часть 4 - в виде усеченной пирамиды.

Также верхняя часть 2 полого корпуса 1 может быть выполнена в виде цилиндра, а его нижняя часть 4 - в виде усеченного конуса.

Составная воронка 6 может быть образована, по меньшей мере, двумя отдельными элементами 8 преимущественно 2-16 отдельными элементами 8, предпочтительным является случай, когда составная воронка 6 образована четырьмя отдельными элементами 8.

Бункерное устройство работает следующим образом.

При загрузке бункерного устройства трудносыпучим материалом отдельные элементы 8 составной воронки 6 находятся в первоначальном сведенном состоянии и образуют выпускное отверстие 7, по площади меньшее сводообразующего. Трудносыпучий материал подают через загрузочное отверстие 3 в верхнюю часть 2 полого корпуса 1 над составной воронкой 6. Существуют два варианта загрузки полого корпуса 1 бункерного устройства трудносыпучим материалом: загрузка производится циклично большими объемами или загрузка обеспечивается непрерывной струей. В первом случае образуется свод над выпускным отверстием 7 составной воронки 6, поскольку выпускное отверстие 7 меньше сводообразующего, и трудносыпучий материал не поступает в нижнюю часть 4 корпуса 1 бункерного устройства. Во втором случае трудносыпучий материал опускается в полость под составную воронку 6, т.е. в нижнюю часть 4 корпуса 1 бункерного устройства, разгрузочное отверстие 5 которой перекрыто затвором. В этом случае заполнение нижней части 4 корпуса 1 бункерного устройства осуществляется до естественного «запирания» выпускного отверстия 7 составной воронки 6.

Сведенные вместе отдельные элементы 8 составной воронки 6 удерживают основную часть трудносыпучего материала внутри верхней части 2 полого корпуса 1 бункерного устройства, что снижает давление на дно корпуса 1 бункерного устройства и создает благоприятные условия для выдачи из бункерного устройства трудносыпучего материала, исключая образование свода над разгрузочным отверстием 5 в нижней части 4 корпуса 1 бункерного устройства. Затем открывают затвор разгрузочного отверстия 5, и начинается истечение трудносыпучего материала из корпуса 1 бункерного устройства.

В случае образования сводов над выпускным отверстием 7 составной воронки 6 включают реверсивный механизм 14 привода, который, вращая ведущую звездочку 13, приводит с помощью кольцевой цепной передачи 18 все звездочки 13 в синхронное одностороннее вращение. Благодаря резьбовому соединению с вертикальными винтами 11 звездочки 13, вращаясь, синхронно перемещаются вверх по вертикальным стержням 11 и перемещают вслед за собой раму 12 привода элементов 8 составной воронки 6 без перекосов с равномерным распределением нагрузки на вертикальные винты 11. При перемещении вверх рама 12 привода элементов 8 составной воронки 6 тягами 15 разводит нижние части отдельных элементов 8 составной воронки 6, т.е. отклоняет их к боковым стенкам корпуса 1, увеличивая площадь выпускного отверстия 7 составной воронки 6 до величины, большей площади сводообразующего отверстия, и образовавшийся свод разрушается, возобновляя истечение трудносыпучего материала из корпуса 1 бункерного устройства.

В случае необходимости истечение трудносыпучего материала из корпуса 1 бункерного устройства может быть временно приостановлено с помощью реверсивного механизма 14 привода, которым, вращая ведущую звездочку 13 в другую сторону, приводят с помощью кольцевой цепной передачи 18 все звездочки 13 в синхронное противоположное вращение. Благодаря резьбовому соединению с вертикальными винтами 11 звездочки 13, вращаясь, перемещаются вниз по вертикальным стержням 11 и перемещают также вниз раму 12 привода элементов 8 составной воронки 6. При перемещении вниз рама 12 привода элементов 8 составной воронки 6 тягами 15 сводит нижние части отдельных элементов 8 составной воронки 6, т.е. отклоняет их к центральной продольной оси корпуса 1, уменьшая площадь выпускного отверстия 7 составной воронки 6 до величины, меньшей площади сводообразующего отверстия.

Истечение трудносыпучего материала прекращается при образовании свода над выпускным отверстием 7 составной воронки 6.

После окончания выгрузки трудносыпучего материала из корпуса 1 бункерного устройства включают реверсивный механизм 14 привода и, вышеописанным образом перемещая вниз раму 12 привода элементов 8 составной воронки 6, возвращают нижние части отдельных элементов 8 составной воронки 6 в первоначальное сведенное положение, уменьшая площадь выпускного отверстия 7 составной воронки 6 до величины, меньшей площади сводообразующего отверстия, после чего вновь загружают полый корпус 1 бункерного устройства трудносыпучим материалом.

Перенастраивание бункерного устройства на хранение и выдачу трудносыпучего материала с другой объемной массой обеспечивают путем регулирования количества трудносыпучего материала, подверженного сводообразованию и слеживанию, над разгрузочным отверстием 5 в нижней части 4 полого корпуса 1, для чего в зависимости от изменения объемной массы загружаемого трудносыпучего материала поднимают или опускают составную воронку 6, и разведением или сведением ее отдельных элементов 8, перемещая соответственно вверх или вниз раму 12 привода элементов 8 составной воронки 6 с помощью реверсивного механизма 14 привода, устанавливают новую величину площади выпускного отверстия 7 составной воронки 6, меньшую площади сводообразующего отверстия для вновь загружаемого трудносыпучего материала.

Подъем или опускание составной воронки 6 производят после освобождения полого корпуса 1 бункерного устройства от трудносыпучего материала. Подъем или опускание составной воронки 6 осуществляют при выключенном реверсивном механизме 14 привода и неподвижных отдельных элементах 8 составной воронки 6, преимущественно находящихся в сведенном состоянии, принудительным вращением ведущей звездочки 20 с помощью дополнительного реверсивного привода 21, при этом все остальные звездочки 20, связанные между собой и с ведущей звездочкой 20 кольцевой цепной передачей 22, начинают вращаться одновременно, синхронно и в ту же сторону, что и ведущая звездочка 20. При вращении звездочек 20 вращаются вертикальные винты 11, на верхнем конце каждого из которых жестко закреплена соответствующая звездочка 20, опирающаяся на верхнюю раму 10 корпуса 1 посредством опорного подшипника. Вертикальные винты 11, пропущенные через отверстия, выполненные в раме 19 составной воронки 6, и при помощи резьбовых соединений присоединенные к раме 19 составной воронки 6, вращаясь в ту или иную сторону, синхронно перемещают вверх или вниз по вертикали раму 19 составной воронки 6 и шарнирно подвешенные к этой раме 19 отдельные элементы 8 составной воронки 6, а также аналогично связанную с вертикальными винтами 11 резьбовыми соединениями центральных отверстий звездочек 13 раму 12 привода элементов 8 составной воронки 6, что обеспечивает совместный синхронный подъем или опускание упомянутых рам 19 и 12 и отдельных элементов 8 составной воронки 6 без перекосов с равномерным распределением нагрузки на вертикальные винты 11. При вертикальном перемещении рамы 19 составной воронки 6 перемещаются подвижные панели, перекрывающие над рамой 19 составной воронки 6 вертикальные технологические сквозные проемы 16, выполненные в боковых стенках верхней части 2 корпуса 1.

Настоящее изобретение обеспечивает эффективное управление процессом выпуска хранимого в бункерном устройстве трудносыпучего материала, перенастраивание бункерного устройства на хранение и выдачу трудносыпучих материалов с разной объемной массой, а также расширяет арсенал технических средств, предназначенных для хранения и выдачи различных сыпучих материалов, подверженных сводообразованию и слеживанию.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУНКЕРНОЕ УСТРОЙСТВО | 2008 |

|

RU2355619C1 |

| ДОЗАТОР С БУНКЕРНЫМ УСТРОЙСТВОМ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2240511C1 |

| Бункер для слеживающихся сыпучих материалов | 1989 |

|

SU1719276A1 |

| Бункерное устройство | 1990 |

|

SU1785971A1 |

| БУНКЕРНЫЙ ДОЗАТОР ДЛЯ СЛЕЖИВАЮЩИХСЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2343425C1 |

| СПОСОБ ПОБУЖДЕНИЯ ИСТЕЧЕНИЯ СЛЕЖИВАЮЩЕГОСЯ СЫПУЧЕГО МАТЕРИАЛА ИЗ БУНКЕРНОГО УСТРОЙСТВА ПРИ РАЗГРУЗКЕ И ПОБУДИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2220893C2 |

| ДОЗАТОР СЫПУЧЕГО МАТЕРИАЛА | 2013 |

|

RU2542638C1 |

| Бункерное устройство для трудносыпучих материалов | 1982 |

|

SU1065303A1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ СВОДОВ СЫПУЧЕГО МАТЕРИАЛА В БУНКЕРАХ | 1992 |

|

RU2046084C1 |

| ВИБРОАКТИВАТОР БУНКЕРНЫЙ (ВАРИАНТЫ) | 2007 |

|

RU2369549C2 |

Изобретение относится к средствам для хранения и выгрузки трудносыпучих и сыпучих материалов, подверженных сводообразованию и слеживанию, предназначено для управляемого выпуска хранимого материала из бункера, силоса или тому подобной емкости. Бункерное устройство содержит вертикальный полый корпус с верхней частью, имеющей сверху загрузочное отверстие, и нижней частью, сужающейся вниз к центральному разгрузочному отверстию, оснащенному затвором, нижнюю опорную раму, на которой закреплен корпус, верхнюю раму, жестко прикрепленную снаружи к верхней части корпуса, вертикальные винты, подвешенные к верхней раме снаружи корпуса, размещенную в верхней части корпуса составную воронку, обращенную выпускным отверстием к разгрузочному отверстию и образованную несколькими отдельными элементами, шарнирно подвешенными верхними частями с возможностью с помощью привода разведения их нижних частей к боковым стенкам корпуса и последующего сведения в первоначальное положение для регулирования площади выпускного отверстия воронки. Привод выполнен общим для всех элементов воронки и содержит раму привода, подвешенную на винтах с возможностью вертикального возвратно-поступательного перемещения при помощи звездочек, имеющих центральное отверстие с диаметром и резьбой, соответствующими резьбовому соединению с винтами, и соединенных с этой рамой посредством подшипников, прикрепленных к кромкам выполненных в ней отверстий, через которые пропущены нижние концы винтов, реверсивный механизм привода, смонтированный на этой раме, и тяги, которые одними концами, проходящими через сквозные вертикальные проемы, выполненные в боковых стенках верхней части корпуса, шарнирно прикреплены к раме привода, а другими концами шарнирно прикреплены к элементам воронки. Все звездочки связаны между собой кольцевой цепной передачей, а одна звездочка кинематически связана с реверсивным механизмом привода и является ведущей. Конструктивно предусмотрена возможность подъема и опускания воронки внутри корпуса. Изобретение обеспечивает эффективное управление процессом выпуска материала, хранимого в бункерном устройстве, и перенастраивание последнего на хранение и выдачу материалов с разной объемной массой. 6 з.п. ф-лы, 6 ил.

1. Бункерное устройство, преимущественно для хранения и выдачи трудносыпучих материалов, содержащее вертикальный полый корпус с верхней частью, имеющей сверху загрузочное отверстие, и нижней частью, сужающейся вниз к центральному, соосному с вертикальной осью корпуса разгрузочному отверстию, оснащенному затвором, размещенную в верхней части корпуса соосно его вертикальной оси составную воронку, обращенную своим выпускным отверстием с меньшей площадью поперечного сечения к разгрузочному отверстию в нижней части корпуса и образованную несколькими отдельными элементами, шарнирно подвешенными верхними частями с возможностью с помощью привода разведения их нижних частей к боковым стенкам корпуса и последующего сведения в первоначальное положение для регулирования площади выпускного отверстия составной воронки, отличающееся тем, что оно снабжено нижней опорной рамой, на которой установлен и закреплен вертикальный полый корпус, верхней рамой, жестко прикрепленной снаружи к верхней части корпуса, и вертикальными винтами, подвешенными к верхней раме снаружи корпуса над нижней опорной рамой, а упомянутый привод выполнен общим для всех отдельных элементов составной воронки и содержит раму привода элементов составной воронки, подвешенную на вертикальных винтах с возможностью вертикального возвратно-поступательного перемещения при помощи звездочек, имеющих центральное отверстие с диаметром и резьбой, соответствующими резьбовому соединению с вертикальными винтами, и соединенных с этой рамой посредством подшипников, прикрепленных к кромкам выполненных в ней отверстий, через которые пропущены нижние концы соответствующих вертикальных винтов, реверсивный механизм привода, смонтированный на этой раме, и тяги, которые одними концами, проходящими через сквозные вертикальные технологические проемы, выполненные в боковых стенках верхней части корпуса, шарнирно прикреплены к раме привода элементов составной воронки, а другими концами шарнирно прикреплены к соответствующим отдельным элементам составной воронки, при этом все звездочки связаны между собой кольцевой цепной передачей, а одна звездочка кинематически связана с реверсивным механизмом привода и является ведущей.

2. Бункерное устройство по п.1, отличающееся тем, что оно снабжено рамой составной воронки, которая расположена снаружи верхней части корпуса ниже верхней рамы и выше рамы привода элементов составной воронки, а отдельные элементы составной воронки верхними частями шарнирно подвешены к раме составной воронки, при этом верхняя часть корпуса выполнена по высоте с постоянными формой и площадью поперечного сечения, каждый вертикальный винт подвешен к верхней раме с возможностью вращения вокруг своей продольной оси при помощи звездочки, жестко закрепленной на верхнем конце каждого вертикального винта, пропущенном через соответствующее из отверстий, выполненных в верхней раме, и сверху опирающейся на верхнюю раму посредством опорного подшипника, причем на верхней раме смонтирован дополнительный реверсивный привод, все звездочки, закрепленные на верхних концах вертикальных винтов, связаны между собой кольцевой цепной передачей, а одна из этих звездочек кинематически связана с дополнительным реверсивным приводом и является ведущей, при этом рама составной воронки подвешена с возможностью вертикального возвратно-поступательного перемещения на вертикальных винтах, пропущенных через выполненные в этой раме отверстия с диаметром и резьбой, соответствующими резьбовому соединению с вертикальными винтами, а отдельные элементы составной воронки верхними частями шарнирно подвешены к раме составной воронки через сквозные вертикальные технологические проемы, которые выполнены в боковых стенках верхней части корпуса по ее высоте между верхней рамой и уровнем расположения нижних торцов вертикальных винтов и перекрыты над рамой составной воронки подвижными панелями, установленными с возможностью совместного вертикального возвратно-поступательного перемещения с рамой составной воронки и отдельными элементами последней внутри верхней части полого корпуса.

3. Бункерное устройство по п.2, отличающееся тем, что шарнирами, с помощью которых отдельные элементы составной воронки верхними частями подвешены к раме составной воронки, являются петли, проходящие через сквозные вертикальные технологические проемы, выполненные в боковых стенках верхней части корпуса, причем на каждом отдельном элементе составной воронки петли закреплены попарно, при этом так же попарно к каждому отдельному элементу составной воронки шарнирно прикреплены концами тяги, другие концы которых проходят через те же сквозные вертикальные технологические проемы, выполненные в боковых стенках верхней части корпуса, и шарнирно прикреплены к раме привода элементов составной воронки.

4. Бункерное устройство по п.1, или 2, или 3, отличающееся тем, что верхняя часть полого корпуса выполнена в виде призмы, а его нижняя часть - в виде усеченной пирамиды.

5. Бункерное устройство по п.1, или 2, или 3, отличающееся тем, что верхняя часть полого корпуса выполнена в виде цилиндра, а его нижняя часть - в виде усеченного конуса.

6. Бункерное устройство по п.1, или 2, или 3, отличающееся тем, что составная воронка образована, преимущественно, отдельными элементами.

7. Бункерное устройство по п.6, отличающееся тем, что составная воронка образована, предпочтительно, четырьмя отдельными элементами.

| СПОСОБ ИНЕРТИЗАЦИИ ДЛЯ УМЕНЬШЕНИЯ РИСКА ПОЖАРА | 2004 |

|

RU2318560C1 |

| GB 1394840 A, 21.05.1975 | |||

| US 3804303 A, 16.04.1974 | |||

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2167097C1 |

| ДОЗАТОР С БУНКЕРНЫМ УСТРОЙСТВОМ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2240511C1 |

| Устройство для выгрузки сыпучих материалов | 1983 |

|

SU1162717A1 |

| Бункерное устройство | 1987 |

|

SU1459973A1 |

Авторы

Даты

2009-10-20—Публикация

2008-03-31—Подача