Изобретения относятся к строительному производству и могут быть использованы для пробивания скважин в грунте и для бестраншейной замены изношенных подземных трубопроводов.

Известно устройство для пробивания скважин в грунтах, содержащее корпус и поршень с полостью, при этом корпус выполнен с наконечником, а внутренняя его полость соединена с полостью поршня посредством образованных внутри корпуса каналов для пропуска воздуха (см. а.с. 292527, Е 02 F 5/18, 1976 г.).

Недостатком данного устройства является неравномерный износ корпуса, т.к. трение между корпусом и поршнем происходит только в нижней части корпуса в осевом направлении

Наиболее близким к изобретению по совокупности существенных признаков является ударный механизм для пробивания скважины в грунте, содержащий корпус с наковальней, установленный в корпусе ударник в виде жестко соединенных между собой стержня и гильзы со сквозными окнами и неподвижно соединенным с корпусом патрубком, на конце которого смонтированы фланец с амортизатором и прижимная гайка с клапаном, воздухопроводящий шланг (СССР а.с. 392215, МПК Е 02 F 5/20, 1973 г. - прототип).

Недостатком прототипа является неравномерное трение наружной поверхности гильзы ударника о внутреннюю поверхность корпуса при работе ударной машины в горизонтальном положении за счет сил тяжести ударника, что ведет к неравномерному эллипсообразному износу этих поверхностей и, как следствие, к уменьшению срока службы ударного механизма.

Задачей настоящего изобретения является увеличение срока службы ударного механизма и расширение его технологических возможностей.

Поставленная задача решается за счет того, что в ударном механизме для пробивания скважин в грунте, содержащем корпус с наковальней, установленный в корпусе ударник в виде жестко соединенных между собой стержня и гильзы, выполненной со сквозными окнами, неподвижно соединенный с корпусом патрубок, на конце которого смонтированы фланец с амортизатором и прижимная гайка с клапаном, воздухопроводящий шланг, согласно изобретению корпус выполнен составным разъемным, при этом его головная наружная часть выполнена с ребрами или впадинами, имеющими наклон к продольной оси ударника, а внутренняя часть снабжена переходником, взаимосвязанным с наковальней, боковые стенки сквозных окон гильзы, параллельные продольной оси ударника, выполнены наклонными.

Целесообразно рабочую часть наковальни выполнить сферической.

Целесообразно ребра или впадины выполнить с правым или левым наклоном к продольной оси.

Целесообразно боковые стенки сквозных окон гильзы, параллельные продольной оси ударника, выполнить с наклоном в правую или левую стороны.

Целесообразно боковую стенку сквозных окон гильзы, ближнюю к головной части и перпендикулярную продольной оси ударного механизма, выполнить со скосом в сторону движения ударного механизма.

Целесообразно выполнить фланец, по крайней мере, с одним дополнительным амортизатором в виде кольца, установленного на наружной поверхности фланца.

Целесообразно воздухопроводящий шланг разместить в полости патрубка и прижать к его внутренней поверхности зажимным ниппелем.

Технический результат при реализации изобретения выражается в увеличении срока службы ударного механизма за счет обеспечения равномерного износа внутренней поверхности его корпуса, наружной и внутренней поверхности ударника и наружной поверхности патрубка.

Равномерный износ вышеуказанных поверхностей происходит за счет их взаимного проворачивания во время работы.

Так, проворачивание корпуса осуществляется за счет взаимодействия наклонных ребер или впадин, имеющихся на головной наружной части, с грунтом. Проворачивание ударника осуществляется от действия реакции струй сжатого воздуха на наклонных боковых стенках сквозных окон гильзы, за счет различных по абсолютной величине перепадов давления сжатого воздуха во время впуска и выпуска.

Наряду с тем, что ударный механизм используется для пробивания скважин в грунте, он может быть использован в качестве основного узла в устройстве для бестраншейной замены подземных трубопроводов.

Кроме того, рабочая часть наковальни выполнена сферической, позволяет обеспечить лучшую центровку удара ударника.

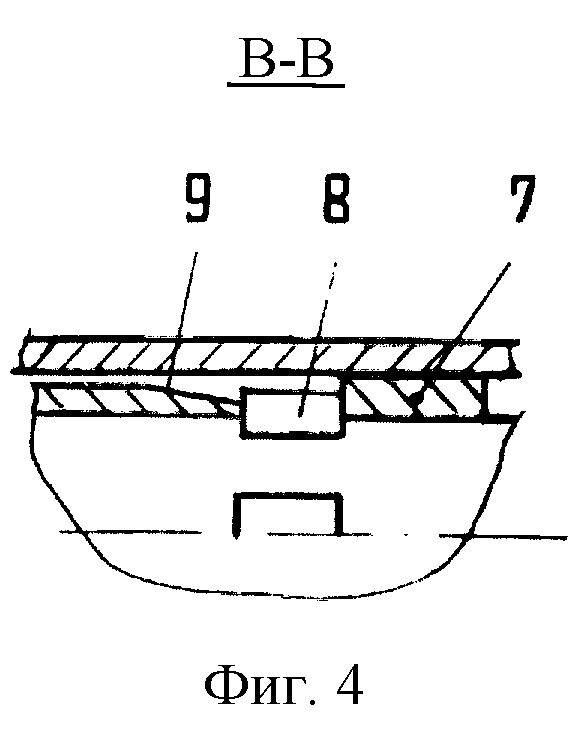

Выполнение одной из боковых стенок сквозных окон гильзы со скосом уменьшает сопротивление движению воздуха во время рабочего цикла ударного механизма.

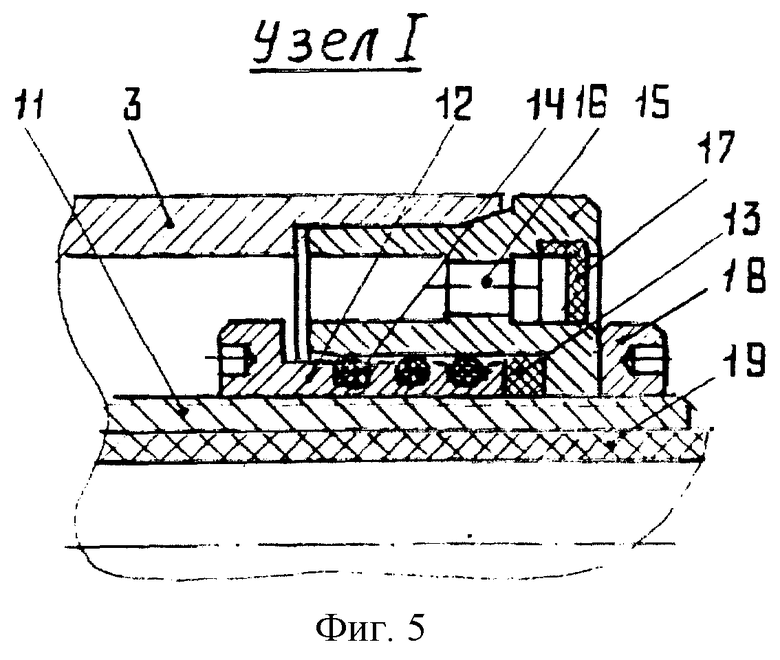

Фланец снабжен дополнительным амортизатором для обеспечения оптимальной центровки рабочей поверхности патрубка относительно внутренней рабочей поверхности гильзы ударника и, как следствие, снижения сопротивления трения этих поверхностей во время рабочего цикла ударного механизма.

Воздухоподводящий шланг размещен и закреплен в полости патрубка для уменьшения длины ударного механизма, который работает в условиях ограниченного пространства колодца.

Известно устройство для бестраншейной замены подземных трубопроводов, содержащее ударный механизм с тяговым элементом, приспособление для размалывания старого трубопровода, оснащенное гнездом для размещения переднего конца нового трубопровода, при этом приспособление свободно установлено на корпусе ударного механизма, а корпус ударного механизма оснащен ограничителем осевого перемещения приспособления (см. патент РФ № 2003918, F 16 L 55/18, 1993 г.).

Недостатком известного устройства является то, что оно может под воздействием обломков старой трубы одновременно с горизонтальным перемещением получать вращательное движение левого или правого направления и тем самым способствовать раскрутке секций новой трубы, соединенных резьбой, что чревато в сочетании с вибрацией обрывом новой трубы в месте соединения секций.

Наиболее близким к изобретению по совокупности существенных признаков является устройство для бестраншейной замены подземных трубопроводов, содержащее ударный механизм, свободно установленный на удлинителе натяжного троса относительно ударного механизма труборазрушающий орган в виде конической втулки с, по меньшей мере, одним неподвижным ножом, контактирующий с ударным механизмом расширитель, соединенный с новой состыкованной трубой (патент РФ № 2115053, МПК F 16 L 1/028, 1998 г. - прототип).

Недостатком прототипа является возможность разрыва новых труб в местах стыка, представляющих собой, как правило, соединение с конической резьбой. Это может произойти из-за самопроизвольного ненаправленного подкручивания расширителя в сторону раскручивания резьб от воздействия на него осколков старой трубы и грунта.

Задачей настоящего изобретения является увеличение срока службы устройства и избежание разрыва новой плети труб за счет обеспечения дополнительного закручивания резьбовых соединений.

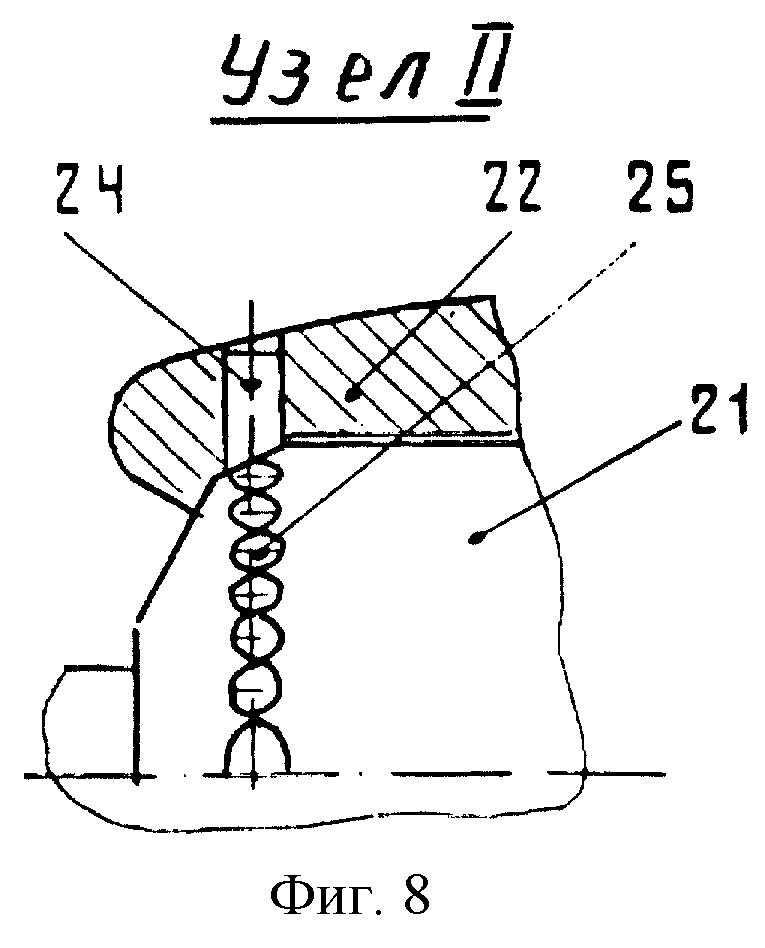

Поставленная задача решается за счет того, что в устройстве для бестраншейной замены подземных трубопроводов, содержащем ударный механизм, свободно установленный на удлинителе натяжного троса относительно ударного механизма труборазрушающий орган в виде конической втулки с, по меньшей мере, одним неподвижным ножом, контактирующий с ударным механизмом расширитель, соединенный с новой состыкованной трубой, согласно изобретению наружная поверхность расширителя выполнена с пазами или ребрами, имеющими наклон к продольной оси ударного механизма, при этом контакт расширителя с ударным механизмом осуществляется путем взаимодействия неподвижно установленного, по крайней мере, одного штифта в расширителе с любой из ответных лысок, выполненных по диаметру на корпусе ударного механизма, а удлинитель натяжного троса выполнен в виде продольного шарнира, установленного с возможностью обеспечения осевого вращения ударного механизма относительно натяжного троса.

Целесообразно пазы или ребра на расширителе выполнить с правым или левым наклоном к продольной оси ударного механизма.

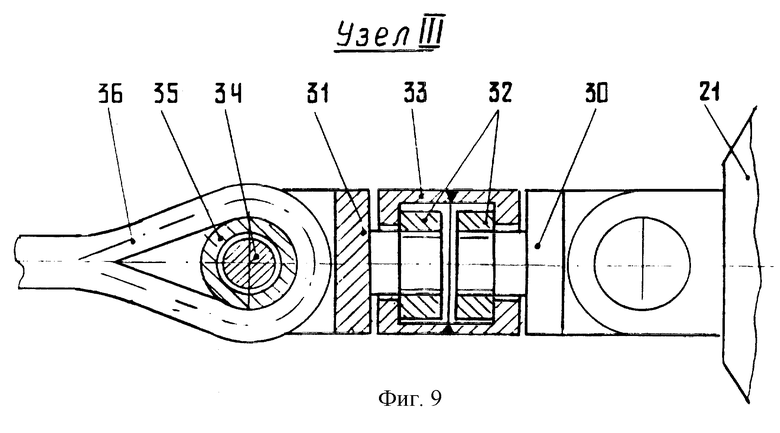

Целесообразно продольный шарнир выполнить в виде скобы и серьги, оканчивающихся повернутыми друг к другу буртами, которые охвачены общим неразъемным корпусом с обеспечением возможности вращения их относительно друг друга вокруг продольной оси.

Технический результат при реализации изобретения выражается в увеличении срока службы устройства и устранении возможности разрыва новой состыкованной трубы.

Указанный технический результат достигается за счет выполнения наружной поверхности расширителя с наклонными к продольной оси ребрами или пазами, которые, взаимодействуя с осколками старой трубы и с грунтом, обеспечивают дополнительное подкручивание резьбовых соединений новой трубы.

Кроме того, осуществление контакта расширителя с ударным механизмом через штифты и лыски позволяет обеспечить их совместное вращение, что дает возможность равномерного трения в трущихся парах ударного механизма, работающего в горизонтальном положении, а следовательно, увеличить срок службы последнего. При этом, однако, сохраняется их свободное осевое перемещение относительно друг друга.

Выполнение удлинителя в виде продольного шарнира обеспечивает возможность осевого вращения ударного механизма без закручивания при этом натяжного троса, с помощью которого осуществляется тянущее усилие.

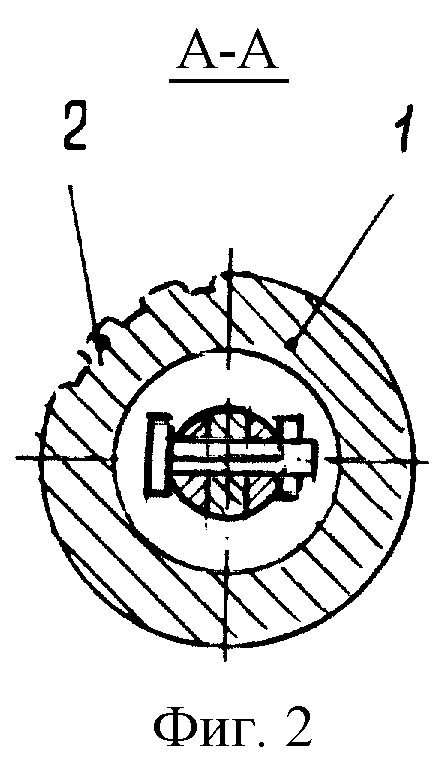

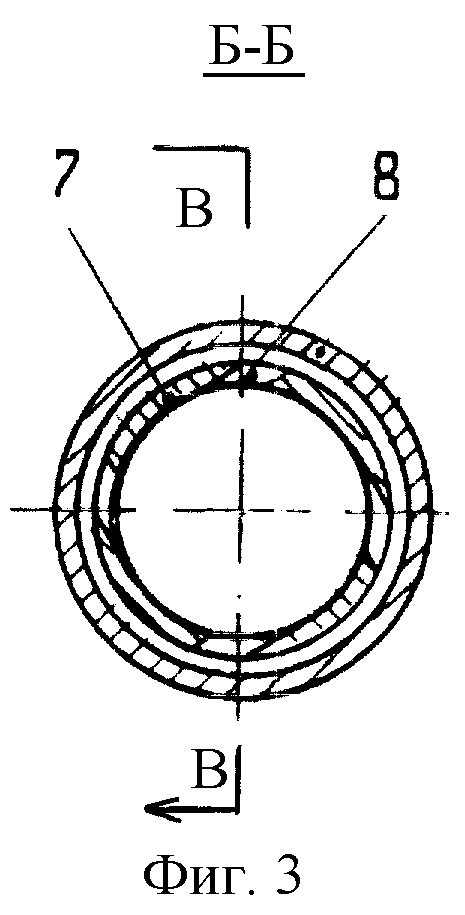

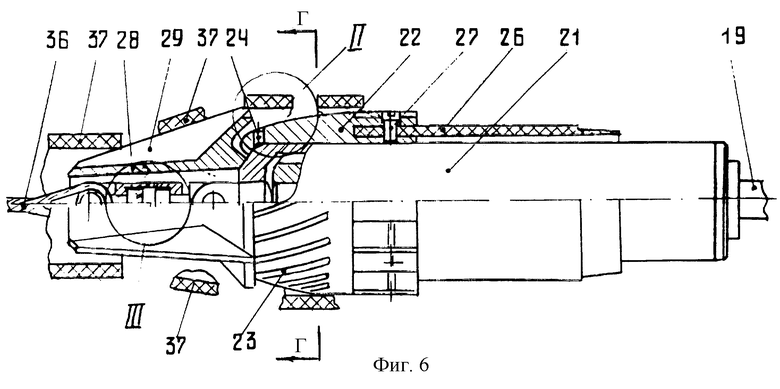

Заявленные изобретения представлены на чертежах, где на фиг. 1 изображен общий вид ударного механизма для пробивания скважин в грунте, на фиг. 2 - разрез А-А по месту соединения головной и основной частей корпуса, на фиг. 3 - сечение Б-Б по корпусу и гильзе, на фиг. 4 - сечение В-В по сквозным окнам гильзы со скосом, на фиг. 5 - увеличенное изображение узла I - хвостовой части ударного механизма, на фиг. 6 - общий вид устройства для бестраншейной замены подземных трубопроводов с использованием ударного механизма, изображенного на фиг, 1, на фиг. 7 - разрез Г-Г с изображением профиля ребер на наружной стороне расширителя, на фиг. 8 - узел II, на котором показано в увеличенном масштабе место соединения расширителя с корпусом ударного механизма, на фиг. 9 - узел III, на котором показан в увеличенном масштабе продольный шарнир.

Ударный механизм для пробивания скважин в грунте состоит из составного корпуса в виде его головной части 1 с ребрами 2 и основной части 3, соединенных между собой переходником 4 через наковальню 5. В полости основного корпуса размещен ударник в виде жестко соединенных между собой стержня 6 и гильзы 7 со сквозными наклонными окнами 8, скосом 9 и сквозными продольными каналами 10. В полость хвостовой части гильзы входит патрубок 11, на конце которого смонтированы фланец 12 с амортизатором 13 и дополнительным амортизатором 14, прижимная гайка 15 с выхлопными окнами 16 с эластичным клапаном 17, контргайкой 18. Внутри патрубка размещен воздухоподводящий шланг 19, который прижат ниппелем 20.

Устройство для бестраншейной замены подземных трубопроводов состоит из ударного механизма 21, смонтированного на нем расширителя 22, с ребрами 23, контактирующими друг с другом посредством штифта 24, входящего в ответную лыску 25, при этом хвостовая часть расширителя соединена с первым звеном новой трубы 26 с помощью пальцев 27, труборазрушающего органа в виде конической втулки 28 с ребрами 29, свободно установленного на шарнире, выполненном в виде скобы 30, серьги 31, оканчивающихся буртами 32, охвачены общим корпусом 33, при этом продольный шарнир связан посредством пальца 34 и коуша 35 с натяжным тросом 36, протянутого через заменяемую трубу 37, и посредством пальца 38 - с ударным механизмом.

Ударный механизм для пробивания скважин в грунте работает следующим образом.

При переднем положении ударника (фиг. 1) сжатый воздух через шланг 18 попадает в камеру рабочего хода патрубка 11, ограниченную внутренней полостью гильзы 7. Камера рабочего хода находится постоянно под действием сетевого давления, откуда через сквозные окна 8 и продольные каналы 10 гильзы 7 поступает в камеру обратного хода, ограниченную внутренним диаметром основного корпуса 3, передней его стенкой с наковальней 5 и передней частью ударника. При выравнивании давлений в обеих камерах ударник за счет разницы их рабочих площадей начинает двигаться обратно, при этом передней кромкой патрубка 11 перекрывается сквозное окно 8 гильзы 7 и поступление сжатого воздуха из камеры рабочего хода в камеру отработанного хода прекращается, дальнейшее движение ударника происходит за счет сил инерции ударника, далее при обратном ходе ударника при прохождении окна 8 гильзы 7 задней кромки патрубка 11 происходит соединение камеры обратного хода с атмосферой через выхлопные отверстия 16 в прижимной гайке 15 и эластичный клапан 17. После этого ударник затормаживается до остановки действием сетевого давления в камере рабочего хода и начинает движение вперед, перекрывая окна 8 поверхностью патрубка 11, наносит удар по наковальне 5, вновь открывая окна 8 перед ударом. Далее цикл повторяется.

Движение ударного механизма в грунте происходит за счет ударов ударника, движущегося внутри основного корпуса 3, по наковальне 5. Силы трения между наружной поверхностью ударного механизма и стенками скважины удерживают машину от перемещения в обратном направлении.

В процессе прямого хода ударной машины происходит незначительное ее подкручивание за счет взаимодействия с грунтом наклонных впадин или ребер 2, выполненных с наружной поверхности головной части корпуса 1. Одновременно происходит подкручивание ударника за счет действия реакции потока сжатого воздуха на наклонных боковых стенках сквозных окон 8 гильзы 7, имеющих различные по абсолютной величине перепады давления во время впуска и выпуска.

Благодаря взаимному проворачиванию относительно друг друга корпуса 3 и гильзы 7 ударника происходит постоянная смена их поверхностей трения при работе ударного механизма в горизонтальном положении, что обеспечивает равномерный износ поверхности трения и, как следствие, повышает срок службы этих основных деталей ударного механизма, поскольку исключается образование местных выработок в виде эллипсов.

Для расширения технологических возможностей ударного механизма для пробивания скважин в грунте его можно использовать в качестве основного узла в устройстве бестраншейной замены подземных трубопроводов.

Для этого следует свинтить головную часть корпуса 1 и демонтировать переходник 4.

Устройство для бестраншейной замены подземных трубопроводов работает следующим образом.

В заменяемую трубу 37 пропускают трос 36. На ударный механизм 21 свободно устанавливают расширитель 22 с пазами или ребрами 23. Первое звено новой трубы 26 закрепляют на расширителе 22 с помощью пальцев 27. Трос 36 пропускают внутрь конической втулки 28 с ребрами 29. С помощью пальцев 34 и 38 через продольный шарнир замыкают трос 36 на ударном механизме 21. Собранное устройство опускают в колодец, запускают коническую втулку 28 с ребрами 29 в заменяемую трубу 37. Натягивают тянущей лебедкой (на чертежах не указана) трос 36 и запускают ударный механизм 21. Во время работы коническая втулка 28 с ребрами 29 разрушает заменяемую трубу 37, расширитель 22 вдавливает осколки заменяемой трубы 37 в грунт. По мере продвижения устройства по заменяемой трубе 37 к первому звену новой трубы 26 навинчивают следующие трубы предварительно до начала работы, нанизанные на воздухоподводящий шланг 19.

В процессе работы устройства для бестраншейной замены подземных трубопроводов происходит незначительное подкручивание расширителя 22 вместе со звеньями новой трубы за счет взаимодействия ребер 23 с осколками 37 заменяемой трубы и грунтом. Это вращение также передается ударному механизму 21 через штифты 24, установленные глухо в расширителе 22 и входящие в лыски 25 на корпусе 3 ударного механизма 21.

Во время проворачивания звеньев новой состыкованной трубы происходит дополнительная затяжка их конических резьбовых соединений, что дает гарантию целостности всей трубы.

Продольный шарнир препятствует передаче крутящего момента тянущему тросу 36 от ударного механизма 21, тем самым избегается его закручивание.

Закручивание воздухоподводящего шланга 19 избегается путем предварительной его укладки кольцами в сторону, противоположную закручиванию.

После разрушения старой трубы 37 и замены ее новой трубой устройство для бестраншейной замены подземных трубопроводов легко разбирается и извлекается из колодца.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 1996 |

|

RU2115053C1 |

| Устройство для бестраншейной замены подземных трубопроводов | 2021 |

|

RU2774005C1 |

| "Устройство для бестраншейной замены подземных трубопроводов" | 2020 |

|

RU2759402C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2005 |

|

RU2284261C1 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2003 |

|

RU2249143C1 |

| Реверсивное устройство ударного действия для проходки скважин в грунте | 1989 |

|

SU1671795A1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ И ЗАМЕНЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2003 |

|

RU2282696C2 |

| ПНЕВМАТИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО И СПОСОБ УПРАВЛЕНИЯ ВОЗДУХОРАСПРЕДЕЛЕНИЕМ ПНЕВМАТИЧЕСКОГО УДАРНОГО УСТРОЙСТВА | 2003 |

|

RU2253562C1 |

| Устройство для бестраншейной замены подземных трубопроводов | 2021 |

|

RU2774569C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2528465C1 |

Изобретения относятся к строительному производству и могут быть использованы для пробивания скважин в грунте и для бестраншейной замены изношенных подземных трубопроводов. Ударный механизм содержит составной разъемный корпус, внутренняя часть которого снабжена переходником, взаимосвязанным с наковальней. В корпусе установлен ударник в виде жестко соединенных между собой стержня и гильзы, выполненной со сквозными окнами. Боковые стенки сквозных окон гильзы, параллельные продольной оси ударника, выполнены наклонными. Головная наружная часть корпуса выполнена с ребрами или впадинами, имеющими наклон к продольной оси ударника. Устройство для бестраншейной замены подземных трубопроводов содержит ударный механизм, свободно установленный на удлинителе натяжного троса относительно ударного механизма труборазрушающий орган, контактирующий с ударным механизмом расширитель, соединенный с новой состыкованной трубой. Наружная поверхность расширителя выполнена с пазами или ребрами, имеющими наклон к продольной оси. Контакт с ударным механизмом осуществляется путем взаимодействия неподвижно установленного, по крайней мере, одного штифта в расширителе с любой из ответных лысок, выполненных по диаметру на корпусе ударного механизма. Удлинитель натяжного троса выполнен в виде продольного шарнира. Изобретения обеспечивают увеличение срока службы ударного механизма и расширение его технологических возможностей. 2 с. и 10 з.п. ф-лы, 9 ил.

| БИБЛИОТЕКА f | 0 |

|

SU392215A1 |

Авторы

Даты

2004-03-20—Публикация

2001-07-04—Подача