Изобретение относится к сельскому хозяйству и предназначено для переработки жидких органических отходов, преимущественно навоза или помета, и получения экологически чистых органических удобрений и горючего биогаза.

Известен реактор для анаэробного сбраживания жидких органических отходов, например навоза, содержащий теплоизолированную бродильную емкость с водяной рубашкой, патрубками для ввода и вывода сбраживаемой массы, вертикальную, центральную трубу, коаксиально установленную внутри бродильной емкости, не доходящую до днища последней, выполненную с двойными стенками и имеющую направляющие элементы на внешней поверхности и в верхней части патрубок для отхода биогаза, при этом центральная труба снабжена безнапорной магистралью, которая выполнена в виде наклонного патрубка с регулируемым клапаном, сообщенного верхним концом с верхней частью внутренней полости центральной трубы, а нижним концом - с бродильной емкостью, причем нижний конец патрубка погружен в сбраживаемую массу, а направляющие элементы выполнены в виде подвижных лопастей, установленных попарно с наклоном друг к другу (см. авторское свидетельство СССР №1152541, МПК А 01 С 3/00, опубликованное 30.04.1985).

Недостатки этого известного реактора заключаются в низкой эффективности удаления твердой фракции осадка особенно при сбраживании полужидкого навоза или высококонцентрированных стоков из-за быстрого уплотнения осадка в зоне нижнего торца центральной трубы, большой длительности процесса брожения вследствие неинтенсивного перемешивания сбраживаемой массы подвижными лопастями, не имеющими привода, высоком коркообразовании на поверхности сбраживаемой массы в верхней части бродильной емкости.

Наиболее близким к предлагаемому реактору аналогом по технической сущности является известный реактор для анаэробного сбраживания жидких органических отходов, преимущественно навоза или помета, содержащий вертикальную теплоизолированную ферментационную емкость с коническим днищем и выполненной в виде купола крышей, в центральную часть которой вмонтирован газосборный колпак, вертикальную центральную трубу, коаксиально установленную внутри ферментационной емкости под газосборным колпаком, сообщенную с последним и не доходящую до днища ферментационной емкости, устройство для выравнивания давления газа в центральной трубе и подкупольной зоне ферментационной емкости, подсоединенный сверху к газосборному колпаку газопровод, связанный с газовым насосом и газонакопительной емкостью, приспособление для подогрева ферментационной емкости и сообщенные с ней напорный загрузочный трубопровод, выгрузной трубопровод и переливную трубу (см. патент Российской Федерации №2162626, МПК А 01 С 3/00, опубликованный 10.02.2001).

В данном известном реакторе забираемый газовым насосом биогаз подают снизу в ферментационную емкость с образованием рассредоточенного мелкодисперсного всплывающего потока биогаза, который перемешивает сбраживаемую массу и обеспечивает постоянно “кипящую” поверхность сбраживаемой в ферментационной емкости массы, препятствуя образованию плотной корки на этой поверхности.

Недостаток данного известного реактора заключается в неэффективности удаления твердой фракции осадка, обусловленной низкой интенсивностью перемешивания сбраживаемой массы в зоне образования осадка вследствие того, что выпуск потока биогаза осуществляется выше этой зоны.

Задачей настоящего изобретения является расширение арсенала технических средств, предназначенных для анаэробного сбраживания жидких органических отходов, с повышением эффективности удаления осадка из ферментационной емкости путем интенсификации перемешивания сбраживаемой массы в зоне осаждения и предотвращения уплотнения осадка за счет управляемой турбулизации выпавшего осадка в моменты его удаления с заданной периодичностью.

Решение поставленной задачи достигается тем, что реактор для анаэробного сбраживания жидких органических отходов, преимущественно навоза или помета, содержащий вертикальную теплоизолированную ферментационную емкость с коническим днищем и выполненной в виде купола крышей, в центральную часть которой вмонтирован газосборный колпак, вертикальную центральную трубу, коаксиально установленную внутри ферментационной емкости под газосборным колпаком, сообщенную с последним и не доходящую до днища ферментационной емкости, устройство для выравнивания давления газа в центральной трубе и подкупольной зоне ферментационной емкости, подсоединенный сверху к газосборному колпаку газопровод, связанный с газовым насосом и газонакопительной емкостью, приспособление для подогрева ферментационной емкости и сообщенные с ней напорный загрузочный трубопровод, выгрузной трубопровод и переливную трубу, согласно изобретению снабжен блоком управления, запорным краном с приводом и пневмогидравлическим клапаном, а в центре конического днища ферментационной емкости выполнено выпускное отверстие, к которому подключен выгрузной трубопровод с вмонтированным в него упомянутым запорным краном, причем пневмогидравлический клапан состоит из полого поплавка, открытого снизу и установленного внутри центральной трубы с возможностью вертикального возвратно-поступательного вдоль нее перемещения, ограниченного в верхнем положении поплавка упорами, прикрепленными к внутренней поверхности центральной трубы, жесткого осевого продольного элемента, закрепленного внутри полого поплавка, запорного клапана, прикрепленного снизу к названному элементу с возможностью перекрытия выпускного отверстия в днище ферментационной емкости в нижнем положении поплавка, дополнительного газопровода, подсоединенного сверху к полому поплавку и имеющего переключатель для его поочередного соединения с всасывающим патрубком газового насоса или через газонакопительную емкость с нагнетательным патрубком газового насоса, при этом устройство для выравнивания давления газа в центральной трубе и подкупольной зоне ферментационной емкости выполнено в виде сифона, восходящая ветвь которого через гидравлический затвор сообщена с ферментационной емкостью, а нисходящая ветвь введена сверху в центральную трубу, при этом газосборный колпак заглублен в ферментационную емкость так, что его нижняя кромка расположена ниже входного отверстия восходящей ветви сифона, кроме того, переключатель дополнительного газопровода и привод запорного крана выгрузного трубопровода связаны с блоком управления.

При этом в частных случаях конструктивного выполнения реактора для анаэробного сбраживания жидких органических отходов:

- напорный загрузочный трубопровод введен внутрь центральной трубы, а его конец расположен ниже входного отверстия восходящей ветви сифона;

- привод насоса напорного загрузочного трубопровода связан с блоком управления;

- введенная сверху в центральную трубу нисходящая ветвь сифона выполнена с возможностью регулирования ее длины;

- переливная труба соединена через постоянный гидравлический затвор с выгрузным трубопроводом;

- приспособление для подогрева ферментационной емкости выполнено в виде водяной рубашки ее днища, сообщенной с нагревательным блоком.

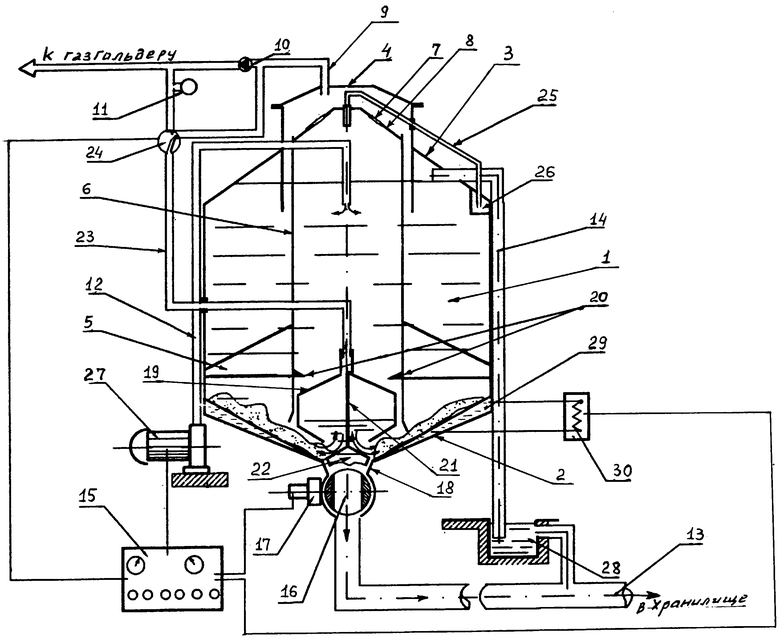

Сущность изобретения поясняется чертежом, на котором показан реактор для анаэробного сбраживания жидких органических отходов, принципиальная схема с вертикальным разрезом ферментационной емкости по ее оси.

Реактор для анаэробного сбраживания жидких органических отходов содержит вертикальную теплоизолированную ферментационную емкость 1 с коническим днищем 2 и выполненной в виде купола крышей 3. В центральную часть крыши 3 вмонтирован газосборный колпак 4, а под газосборным колпаком 4 внутри ферментационной емкости 1 с помощью прикрепленных к ее внутренней поверхности кронштейнов 5 коаксиально установлена вертикальная центральная труба 6, не доходящая до днища 2 ферментационной емкости 1. Вертикальная центральная труба 6 посредством отверстий 7, выполненных в ее верхнем купольном перекрытии 8, сообщена с газосборным колпаком 4. Сверху к газосборному колпаку 4 подсоединен газопровод 9, связанный с газовым насосом 10 и газонакопительной емкостью 11. При этом реактор для анаэробного сбраживания жидких органических отходов имеет устройство для выравнивания давления газа в центральной трубе 6 и подкупольной зоне ферментационной емкости 1, приспособление для подогрева ферментационной емкости 1 и сообщенные с ней напорный загрузочный трубопровод 12, выгрузной трубопровод 13 и переливную трубу 14. Напорный загрузочный трубопровод 12 целесообразно выполнить теплоизолированным, например проложенным под теплоизоляционным покрытием ферментационной емкости 1.

Кроме того, реактор для анаэробного сбраживания жидких органических отходов снабжен блоком управления 15, запорным краном 16, например шаровым или пробковым, с приводом 17 и пневмогидравлическим клапаном. В центре конического днища 2 ферментационной емкости 1 выполнено выпускное отверстие 18, к которому подключен выгрузной трубопровод 13 с вмонтированным в него запорным краном 16. Пневмогидравлический клапан состоит из полого поплавка 19, открытого снизу и установленного внутри центральной трубы 6 с возможностью вертикального возвратно-поступательного вдоль нее перемещения, ограниченного в верхнем положении поплавка 19 упорами 20, прикрепленными к внутренней поверхности центральной трубы 6, жесткого осевой продольного элемента 21, закрепленного внутри полого поплавка 19, запорного клапана 22, прикрепленного снизу к жесткому осевому продольному элементу 21 с возможностью перекрытия выпускного отверстия 18 в днище 2 ферментационной емкости 1 в нижнем положении поплавка 19, дополнительного газопровода 23, телескопически или с помощью сифона, подсоединенного сверху к полому поплавку 19 и имеющего переключатель 24 для его поочередного соединения с всасывающим патрубком газового насоса 10 или через газонакопительную емкость 11 с нагнетательным патрубком газового насоса 10.

Устройство для выравнивания давления газа в центральной трубе 6 и подкупольной зоне ферментационной емкости 1 выполнено в виде сифона 25, восходящая ветвь которого через гидравлический затвор 26 сообщена с ферментационной емкостью 1, а нисходящая ветвь введена сверху в центральную трубу 6. Газосборный колпак 4 заглублен в ферментационную емкость 1 так, что его нижняя кромка расположена ниже входного отверстия восходящей ветви сифона 25. Переключатель 24 дополнительного газопровода 23 и привод 17 запорного крана 16 выгрузного трубопровода 13 связаны с блоком управления 15 для их взаимосогласованной работы.

Напорный загрузочный трубопровод 12, связанный с подающим насосом 27, введен внутрь центральной трубы 6, а его конец расположен ниже входного отверстия восходящей ветви сифона 25, т.е. заглублен под нижний уровень сбраживаемой массы. Привод насоса 27 напорного загрузочного трубопровода 12 связан с блоком управления 15.

Введенная сверху в центральную трубу 6 нисходящая ветвь сифона 25 выполнена с возможностью регулирования ее длины, например выполнена телескопической.

Переливная труба 14 соединена через постоянный гидравлический затвор 28 с выгрузным трубопроводом 13.

Приспособление для подогрева ферментационной емкости 1 выполнено в виде водяной рубашки 29 ее днища 2, сообщенной с нагревательным блоком 30, который связан с блоком управления 15.

Реактор для анаэробного сбраживаиия жидких органических отходов работает следующим образом.

Жидкие органические отходы, преимущественно жидкий навоз или помет, влажностью не менее 85%, подают с помощью насоса 27 по напорному загрузочному трубопроводу 12 в ферментационную емкость 1, заполняя ее до верхнего уровня накопительной емкости гидравлического затвора 26, при этом сбраживаемая жидкая масса закрывает в гидравлическом затворе 26 входное отверстие восходящей ветви сифона 25, а нижняя кромка газосборного колпака 4 погружается в ферментационной емкости 1 под уровень сбраживаемой массы.

В случае превышения установленного уровня заполнения ферментационной емкости 1 избыточное количество жидкой сбраживаемой массы сливается по переливной трубе 14 в выгрузной трубопровод 13 через постоянный гидравлический затвор 28, препятствующий поступлению атмосферного воздуха в ферментационную емкость 1.

После этого блок управления 15 включает нагревательный блок 30, осуществляющий подогрев водяной рубашки 29 днища 2 ферментационной емкости 1 и сбраживаемой в последней жидкой массы до заданной температуры, и затем включает газовый насос 10.

Газовый насос 10, отбирая газ из газосборного колпака 4, создает в нем разрежение, под действием которого в центральной трубе 6, сообщенной с газовым колпаком 4 посредством отверстий 7, выполненных в ее верхнем купольном перекрытии 8, сбраживаемая масса поднимается вверх, а в ферментационной емкости 1 - опускается вниз. Одновременно с этим через сифон 25 сбраживаемая масса из накопительной емкости гидравлического затвора 26 перетекает внутрь центральной трубы 6. В результате опорожнения накопительной емкости гидравлического затвора 26 открывается входное отверстие восходящей ветви сифона 25 и последний соединяет заполненные газом полости в подкупольной зоне ферментационной емкости 1 и в верхней части вертикальной центральной трубы 6 под ее верхним купольным перекрытием 8, вследствие чего давление газа в названных полостях выравнивается и столб сбраживаемой массы в центральной трубе 6, поднятый ранее за счет разности давления газа в указанных полостях, под действием гравитационных сил обрушивается вниз по центральной трубе 6 и, проходя через кольцевой зазор между внутренней поверхностью центральной трубы 6 и внешней поверхностью полого поплавка 19, образует кольцевой поток, разрыхляющий и взмучивающий осадок на коническом днище 2 ферментационной емкости 1, т.е. перемешивающий сбраживаемую массу в зоне осаждения. При этом в газосборном колпаке 4, полость которого сообщена с полостью вертикальной центральной трубы 4 посредством отверстий 7 в верхнем купольном перекрытии 8 последней, также давление газа становится равным давлению газа в подкупольной зоне ферментационной емкости 1, и кольцевой столб сбраживаемой массы, расположенный между внешней поверхностью центральной трубы 6 и внутренней поверхностью газосборного колпака 4, также обрушивается вниз и образует кольцевой поток, вытекающий из-под нижней кромки газового колпака 4 и перемешивающий верхние слои сбраживаемой в ферментационной емкости 1 массы, что препятствует образованию корки на поверхности сбраживаемой массы. Далее вышеописанный цикл перемешивания сбраживаемой массы в ферментационной емкости 1 многократно повторяется.

По истечении требуемой экспозиции сбраживания, задаваемой программным устройством блока управления 15, последний вводит в действие пневмогидравлический клапан, для чего выдает сигнал, по которому переключатель 24 соединяет нагнетательный патрубок газового насоса 10 через газонакопительную емкость 11 дополнительным газопроводом 23 с внутренней полостью поплавка 19, в результате чего биогаз под давлением, создаваемым газовым насосом 10 и стабилизируемым газонакопительной емкостью 11, поступает в верхнюю часть полости поплавка 19, вытесняя заполняющую ее сбраживаемую массу через кольцевой зазор между нижней кромкой открытого снизу полого поплавка 19 и верхней поверхностью запорного клапана 22 в сторону конического днища 2 ферментационной емкости 1 и тем самым взмучивая выпавший осадок возле выпускного отверстия 18 в днище 2. После опорожнения полого поплавка 19 от сбраживаемой массы и заполнения его полости биогазом поплавок 19 всплывает, перемещаясь вверх к упорам 20 на внутренней поверхности центральной трубы 6, и поднимает прикрепленный к нему снизу с помощью жесткого осевого продольного элемента 21 запорный клапан 22, который открывает выпускное отверстие 18 в днище 2 ферментационной емкости 1, освобождая выход сброженной массе в сторону запорного крана 16, который открывается его приводом 17, действующим по сигналу, поступающему от блока управления 15, и выпускает сброженную массу в выгрузной трубопровод 13.

После выгрузки заданного количества сброженной массы блок управления 15 подает сигнал, по которому переключатель 24 соединяет газопровод 23 с всасывающим патрубком газового насоса 10, который, отбирая газ из полости поплавка 19, понижает в ней давление, в результате чего сбраживаемая масса вновь заполняет полость поплавка 19, который опускается, перемещая вниз жестким осевым продольным элементом 21 запорный клапан 22 до перекрытия им выпускного отверстия 18 в днище 2 ферментационной емкости 1. Затем блок управления 15 включает привод 17 запорного крана 16 и последний закрывает выгрузной трубопровод 13. Далее ферментационная емкость 1 может быть вновь загружена жидкими органическими отходами для возобновления процесса их анаэробного сбраживания.

Данное изобретение обеспечивает эффективную выгрузку сброженного осадка из ферментационной емкости и стабильность процесса анаэробного сбраживания жидких органических отходов благодаря эффективному перемешиванию сбраживаемой массы в зоне осаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЖИДКИХ ОРГАНИЧЕСКИХ ОТХОДОВ | 1995 |

|

RU2098933C1 |

| Установка для производства биогаза | 1988 |

|

SU1581706A1 |

| Установка для метанового сбраживания навоза | 1985 |

|

SU1549496A1 |

| КОМПЛЕКСНАЯ СИСТЕМА ДЛЯ ПЕРЕРАБОТКИ НАВОЗА И ДРУГИХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ | 2000 |

|

RU2169450C1 |

| АНАЭРОБНЫЙ ФИЛЬТР С СИФОННЫМ ОТВОДОМ | 2015 |

|

RU2631079C2 |

| МЕТАНТЕНК | 2003 |

|

RU2250878C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ БИОГАЗА ОБЕЗВРЕЖЕННЫХ ЖИВОТНОВОДЧЕСКИХ СТОКОВ ПРИ АЭРОБНОЙ ПОДГОТОВКЕ БЕСПОДСТИЛОЧНОГО НАВОЗА | 2016 |

|

RU2616803C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ПОФАЗНОГО АНАЭРОБНОГО СБРАЖИВАНИЯ РАЗЖИЖЕННЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2236106C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ПОФАЗНОГО АНАЭРОБНОГО СБРАЖИВАНИЯ РАЗЖИЖЕННЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2196410C2 |

| Установка для переработки органических отходов | 1990 |

|

SU1743413A1 |

Изобретение относится к сельскому хозяйству и предназначено для переработки жидкого навоза или помета в органические удобрения и горючий биогаз. Реактор содержит вертикальную теплоизолированную ферментационную емкость с коническим днищем и выполненной в виде купола крышей, в центральную часть которой вмонтирован газосборный колпак, вертикальную центральную трубу, коаксиально установленную внутри ферментационной емкости под газосборным колпаком, сообщенную с последним и не доходящую до днища ферментационной емкости, устройство для выравнивания давления газа в центральной трубе и подкупольной зоне ферментационной емкости, подсоединенный сверху к газосборному колпаку газопровод, связанный с газовым насосом и газонакопительной емкостью, приспособление для подогрева ферментационной емкости и сообщенные с ней напорный загрузочный трубопровод, выгрузной трубопровод и переливную трубу, блок управления, запорный кран с приводом и пневмогидравлический клапан. В центре конического днища ферментационной емкости выполнено выпускное отверстие, к которому подключен выгрузной трубопровод с вмонтированным в него запорным краном. Пневмогидравлический клапан состоит из полого поплавка, открытого снизу и установленного внутри центральной трубы с возможностью вертикального возвратно-поступательного вдоль нее перемещения, ограниченного в верхнем положении поплавка упорами, прикрепленными к внутренней поверхности центральной трубы, жесткого осевого продольного элемента, закрепленного внутри полого поплавка, запорного клапана, прикрепленного снизу к названному элементу с возможностью перекрытия выпускного отверстия в днище ферментационной емкости в нижнем положении поплавка, дополнительного газопровода, подсоединенного сверху к полому поплавку и имеющего переключатель для его поочередного соединения с всасывающим патрубком газового насоса или через газонакопительную емкость с нагнетательным патрубком газового насоса. Устройство для выравнивания давления газа в центральной трубе и подкупольной зоне ферментационной емкости выполнено в виде сифона, восходящая ветвь которого через гидравлический затвор сообщена с ферментационной емкостью, а нисходящая ветвь - введена сверху в центральную трубу. Газосборный колпак заглублен в ферментационную емкость так, что его нижняя кромка расположена ниже входного отверстия восходящей ветви сифона. Переключатель дополнительного газопровода и привод запорного крана выгрузного трубопровода связаны с блоком управления. Изобретение обеспечивает повышение эффективности удаления осадка из ферментационной емкости путем интенсификации перемешивания сбраживаемой массы в зоне осаждения и предотвращения уплотнения осадка за счет управляемой турбулизации выпавшего осадка в моменты его удаления с заданной периодичностью. 5 з.п. ф-лы, 1 ил.

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ПОФАЗНОГО АНАЭРОБНОГО СБРАЖИВАНИЯ РАЗЖИЖЕННЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2162626C1 |

| Микробиологический реактор | 1980 |

|

SU1152541A1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ПОФАЗНОГО АНАЭРОБНОГО СБРАЖИВАНИЯ РАЗЖИЖЕННЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159530C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ АВАРИЙНОГО ПОНИЖЕНИЯ УРОВНЯ В БАРАБАНЕ ПАРОВОГО КОТЛА | 1967 |

|

SU216750A1 |

| RU 2004952 C1, 30.12.1993 | |||

| DE 3027085 A1, 11.02.1982 | |||

| ДУХОВКА | 2008 |

|

RU2471124C2 |

Авторы

Даты

2004-03-27—Публикация

2003-01-21—Подача