руктор 11 тонкого измельчения. Затем масса подается в подогреватель 13, где с помощью теплообменника типа труба в трубе нагревается и подается в реактор 25 в котором происходит

процесс сбраживания, интенсифицируемый за счет змеевиков и мешалки с лопастями. Газ собирается газгольдером. 1 з.п. ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НАВОЗА | 2007 |

|

RU2365080C2 |

| БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НАВОЗА | 2011 |

|

RU2462856C1 |

| Установка биологической обработки стоков | 1987 |

|

SU1474107A1 |

| Установка для анаэробной обработки отходов | 1987 |

|

SU1587021A1 |

| Способ использования тепла сброженного навоза при получении биогаза | 1986 |

|

SU1416072A1 |

| Установка для сбраживания навоза | 1983 |

|

SU1209611A1 |

| Биогазовая установка для переработки навоза | 2016 |

|

RU2628425C1 |

| Устройство для сбраживания жидких отходов | 1987 |

|

SU1437355A1 |

| БИОГАЗОВЫЙ КОМПЛЕКС | 2010 |

|

RU2427998C1 |

| БИОРЕАКТОР МОДУЛЬНЫЙ | 2020 |

|

RU2747414C1 |

Изобретение относится к области переработки органических отходов сельскохозяйственного производтсва, например навоза и помета животноводческих и птицеводческих ферм, с получением горючего газа высококачественных удобрений и обеспечением условий охраны окружающей среды. Целью изобретения является повышение производительности установки по исходной массе и биогазу. Исходный навоз в емкости 1 подвергается измельчению устройством 3 и перемешиванию через струйный насадок 5. Периодически полученная гомогенная масса переключателем 4 направляется в деструктор 11 тонкого измельчения. Затем масса подается в подогреватель 13, где с помощью теплообменника типа "труба в трубе" нагревается и подается в реактор 25, в котором происходит процесс сбраживания, интенсифицируемый за счет змеевиков и мешалки с лопастями. Газ собирается газгольдером 42. 1 з.п. ф-лы, 6 ил.

Изобретение относится к сельскому хозяйству, в частности к технологическим линиям и установкам по переработке в анаэробных условиях органических отхоДов сельскохозяйственного Производства, например навоза и помета животноводческих и птицеводческих ферм5 с получением горючего газа, высококачественных удобрений и обеспечением условий охраны окружающей среды.

Целью изобретения является повышение производительности установки по исходной массе и биогазу.

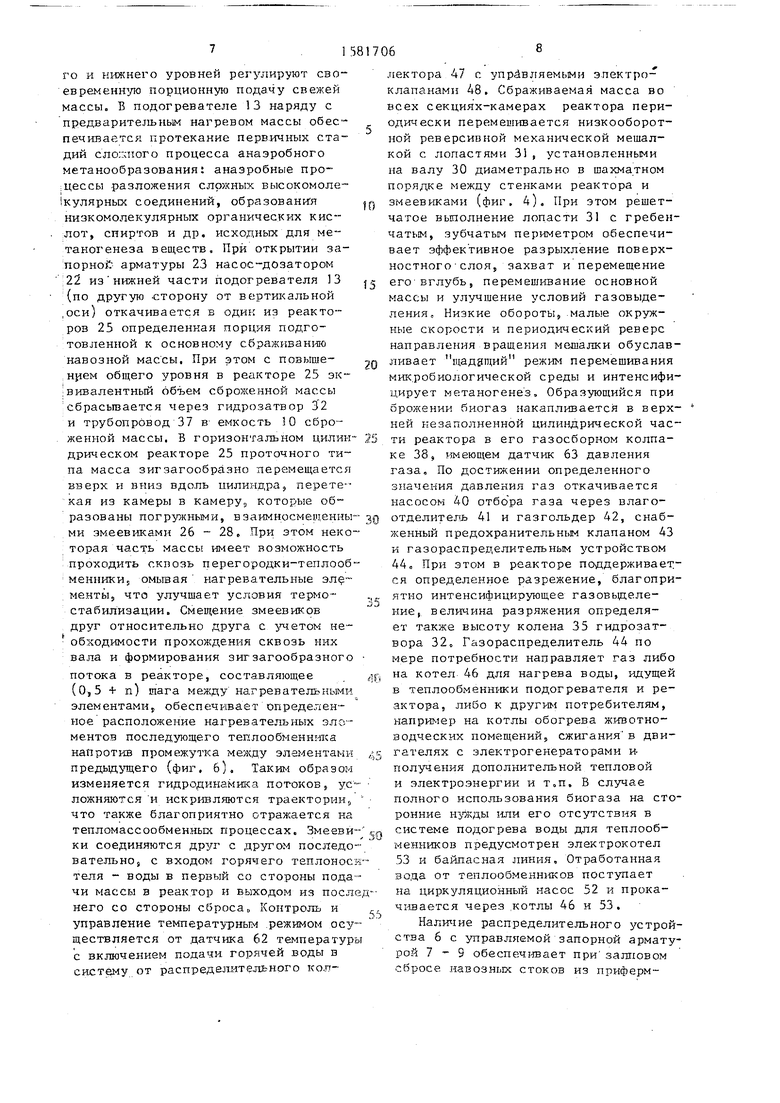

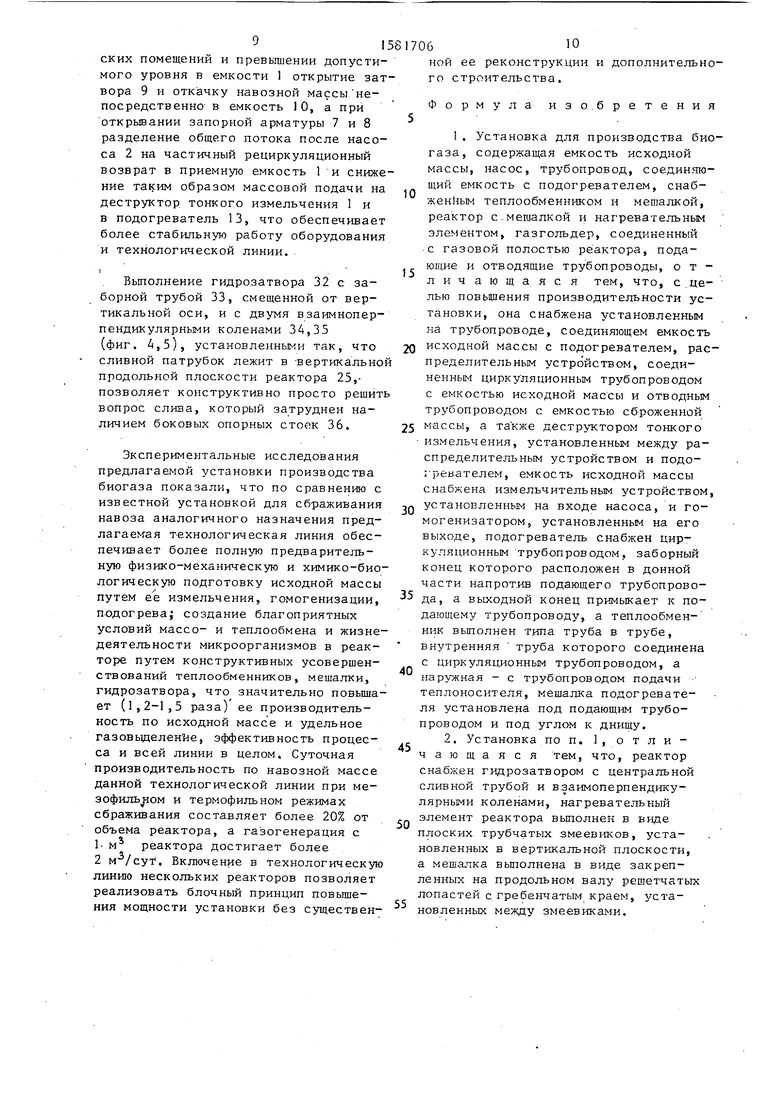

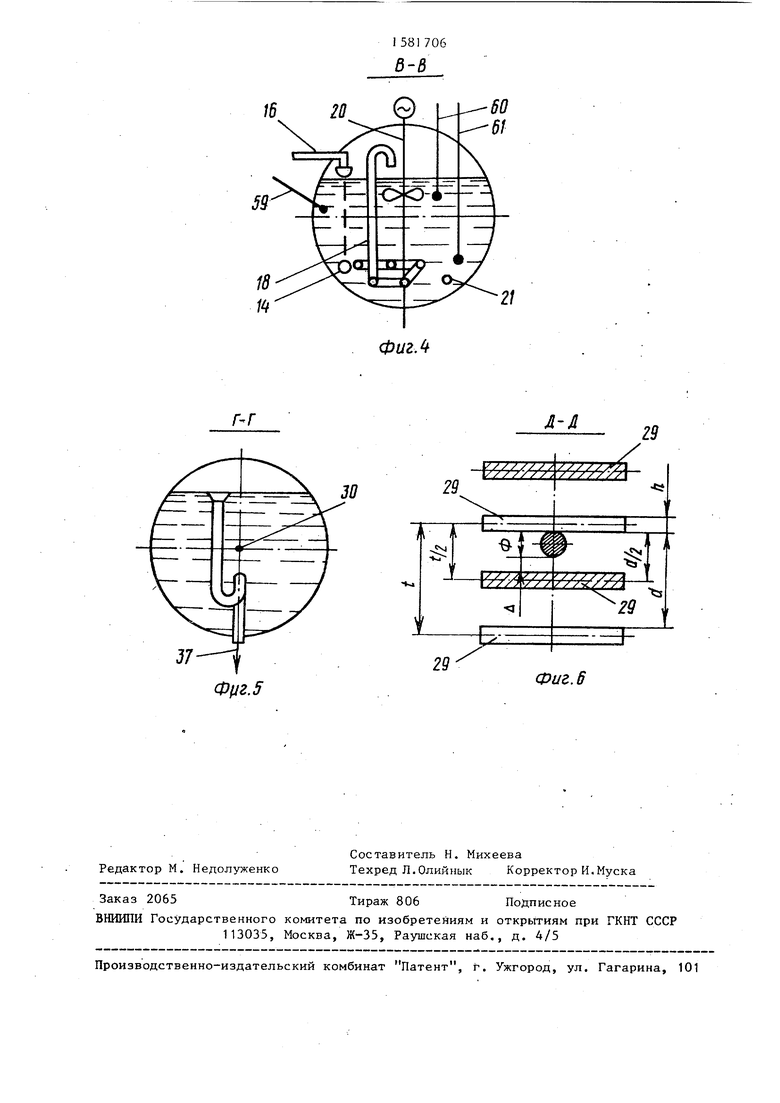

На фиг. 1 изображена схема предлагаемой установки при работе с двумя реакторами; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1| на фиг„ 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг, 3j на фиг, 6 - разрез Д-Д на фиг. 3.

Установка производства биогаза при анаэробной переработке органических отходов, например навоза и поме- ,та, содержит емкость 1 исходной органической массы (навозосборник), в котором установлен полупогружной насос 2 с входным измельчающим устройством 3 и выходным переключателем 4S который направляет поток Либо через струйное гомогенизирующее устройство 5 (насадок) в приемную емкость 1, либо на распределительное устройство 6 с тремя выходными трубопроводами с управляемой запорной арматурой 7,8,9 (например, шланговые затворы с электроприводом). Циркуляционный трубопровод 7 закольцован на приемную емкость , трубопровод 9 соединен с емкостью 10 сброженной массы (навозохранилище), а третий трубопровод 8 через деструктор П тонкого измельчения связан с подающим трубопроводом 12 подогревателя 13. Подогреватель 13 выполнен в виде термоизолированного горизонтального цилиндра с расположенными по одну сто

0

0

5

0

5

5

рону от вертикальной продольной осевой плоскости трубопроводами: верхним подающим 32 и циркуляционным 14, заборная часть 15 которого встречно установлена на продольной оси направляющего устройства 16 подающего трубопровода 12, представляющего собой сегментный щиток, установленный под углом к.выходу подающего трубопровода, циркуляционный трубопровод 14 через насос 17 фекального типа закольцован с открытой в полости подогревателя 13 внутренней трубой 18 нижнего горизонтального двух рядного трубчатого теплообменника типа труба в трубе с наружным трубопроводом 19. В верхней части подогревателя 13 в осевой плоскости с противоположной стороны от заборной зоны установлена под острым углом к днищу лопастная мешалка 20 с электродвигателем. В подогревателе 13 по другую сторону от вертикальной оси в нижней егочастич расположен отводящий трубопровод 21s связанный через насос-дозатор 22 и регулируемую запорную арматуру 23 с верхним подающим трубопроводом 24 одного из реакторов 25. Горизонтальный цилиндрический термоизолированный микробиологический реактор 25 проточного типа снабжен плоскими трубчатыми змеевиками 26,27,28, выполненными в виде теплообменников, например, трех трубчатых вертикальных змеевиков с нагревательными трубами, 29, зазоры между которыми больше суммы высоты нагревательного элемента и двойного диаметра вала 30 мешалки. Змеевики установлены так, что последующий, например 27, смещен по отношению к предыдущему 26 на (0,5+п) шага между нагревательными трубами 29. Мешалка выполнена с решетчатыми лопастями 31, имеющими по периметру зубчатую гребенку. Реактор оборудован гидрозатвором 32, изготовленным с центральной воронкообразной забор51

ной трубой 33, смещенной от вертикальной оси., с двумя взаимоперпендикулярными коленами 34 и 35, расположенными так, что сливной патрубок лежит в вертикальной продольной плоскости реактора, который опирается на стойки 36. От сливного патрубка проходит коллекторный отводящий трубопровод 37 в емкость сброженной массы 10 (прифермское навозохранили-, ще). Газосборный колпак 38 газопроводом 39 соединен через насос отбора биогаза 40 и влагоотделитель 41 с газгольдером 42, который снабжен предохранительным клапаном 43 и газораспределительным устройством 44 с газопроводами 45 к внешним потребителям и к газовой горелке водонагре- вательного котла 46 с арматурой.

Через распределительный коллектор

47горячей воды, снабженный выходными управляемыми электроклапанами

48и трубопроводами 49,50, котел 46 связан с входами теплообменников 19, 26 подогревателя 13 и реакторов 25. Выходы этих теплообменников трубопроводами 51 соединены через циркуляционный насос 52 с входом электрокотла 53 и далее через запорную арматуру 54,55,56 и байпасную линию с входом и выходом водонагревательного котла 46. В емкости 1 исходной массы установлены датчики верхнего 57 и нижнего 58 уровней: в подогревателе 13 - датчики 59,60,61 соответственно температуры, верхнего и нижнего уровней, в реакторе 25 - датчики 62 и 63 соответственно температуры сбраживаемой массы и давления биогаза.

Установка для производства биогаза работает следующим образом.

Исходный навоз (помет) системой навоэоудаления подается от фермы в емкость 1, где он насосом 2 с входным измельчающим устройством 3 и с переключателем 4, установленным на перемешивание, через струйный насадок 5 подвергается интенсивному перемешиванию, гомогенизации с первичным измельчением имеющихся крупных органических включений (остатков корма, подстилки и т.п.). Периодически согласно технологическому регламенту полученная гомогенная масса переключателем 4 направляется через распределительный коллектор 6 и открытый шланговый затвор с электропри817066

водом 8 в деструктор 1 1 тонкого измельчения, обеспечивающий дальнейшее механическое дробление, диспергирование частиц органических веществ до менее 1 - 2 мм, гомогенизацию и термическую активизацию навозной массы, что улучшает и ускоряет массообмен- ные, физико-химические процессы в

Ю ней.и микробиологическую переработку бактериальными микроорганизмами, например, как на первичных стадиях гидролиза, кислотообразования, так и на основном этапе метаногенеза. От

)5 измельчителя масса поступает по трубопроводу 12 в верхнюю боковую зону подогревателя 13. Устройством 16 поток направляется в ту же боковую, противоположную нижнюю зону подогре20 вателя 13, где установлен циркуляционный трубопровод 14, заборная часть 15 которого встречно размещена на продольной оси направляющего устройства 16 (фиг. 2,3). Насосом 17 фе25 кального типа поступающая холодная масса прокачивается через внутреннюю трубу 18 теплообменника труба в трубе в полость подогревателя 13. Циркуляция через теплообменник обеспечива30 ет как подогрев массы до технологической температуры брожения, так и поддержание массы в гомогенном состоянии. Контроль температуры осуществляется датчиком 59. Встречное расположение на одной оси направляющего устройства 16 и заборной части 15 обеспечивает условия ускоренного забора и подогрева исходной холодной порции навоза с частичным леремешива40 нием ее с основной массой, разрушением поверхностных образований. При этом предотвращается забор осадковой части массы с механическими, абразивными частицами и возможное заг45 рязнеьие реактора. Нижнее расположение и двухрядное исполнение теплообменника типа труба в трубе решает задачу эффективного нагрева свежей массы, теплокомпенсации от

50 потерь через днище и стенки, тепло- стабилизации основного объема среды в выдерживателе. Для предупреждения коркообразования и ее разрушения, интенсивного перемешивания, в подогревателе .установлена в его верхней части в осевой плоскости с противоположной стороны от заборной зоны под острым углом к днищу лопастная мешалка. 20. Датчики 60 и 61 верхне55

to

15

го и нижнего уровней регулируют своевременную порционную подачу свежей массы. В подогревателе 13 наряду с предварительным нагревом массы обеспечивается протекание первичных стадий процесса анаэробного метанообразования: анаэробные процессы разложения сложных высокомоле- 1кулярных соединений, образований низкомолекулярных органических кислот, спиртов и др. исходных для ме таногенеза веществ. При открытии запорной арматуры 23 насос-дозатором 22 из нижней части подогревателя 13 (по другую сторону от вертикальной ,оси) откачивается в одик из реакторов 25 определенная порция подготовленной к основному сбраживанию навозной массы. При этом с повышением общего уровня в реакторе 25 эквивалентный объем сброженной массы сбрасывается через гидрозатвор 32 и трубопровод 37 в емкость 10 сброженной массы, В горизонтальном цилиндрическом реакторе 25 проточного типа масса зигзагообразно перемещается вверх и вниз вдопь цилиндра, пеоете-- кая из камеры в камеру, которые об разованы погружными, вэаимносмешениы- ми змеевиками 26 - 28 с При этом некоторая часть массы имеет возможность проходить сквозь перегородки-теплооб- менники5 омывая нагревательные элементы, что улучшает условия термо- стабилизации. Смещение змеевиков друг относительно друга с учетом необходимости прохождения сквозь них вала и формирования зигзагообразного потока в реакторе, составляющее (О,5 + п) шага между нагревательными элементами,, обеспечивает определенное расположение нагревательных зло ментов последующего теплообменника напротив промежутка между элементами предыдущего (фиг, б). Таким образом изменяется гидродинамика потоков, ус ложняю с.я и искривляются траектории.) что также благоприятно отражается на тепломассообменных процессах. Змееви- ,« ки соединяются друг с другом последе- вательно9 с входом горячего теплоносителя - воды в первый со стороны пода - чи массы в реактор и выходом из последнего со стороны сброса„ Контроль и управление температурным режимом осуществляется от датчика 62 температуро с включением подачи горячей воды в систему от распределительного коп15817068

лектора 47 с управляемыми эпектро- клапанами 48. Сбраживаемая масса во всех секциях-камерах реактора периодически перемешивается низкооборот- иой реверсивной механической мешалкой с лопастями 3), установленными на валу 30 диаметрально в шахматном порядке между стенками реактора и змеевиками (фиг, 4). При этом решетчатое выполнение лопасти 31 с гребенчатым, зубчатым периметром обеспечивает эффективное разрыхление поверхностного слоя, захват и перемещение его вглубь, перемешивание основной массы и улучшение условий газовыде- ленияс Низкие обороты, малые окружные скорости и периодический реверс направления вращения мешалки обуславt f,

,3

5 э

ливает щадящий режим перемешивания микробиологической среды и интенсифицирует метаногенез, Образующийся при брожении биогаз накапливается в верхней незаполненной цилиндрической части реактора в его газосборном колпаке 38, имеющем датчик 63 давления газа, По достижении определенного значения давления газ откачивается насосом 40 отбора газа через влаго- отделнтель 41 и газгольдер 42, снабженный предохранительным клапаном 43 и газораспределительным устройством 44« При этом в реакторе поддерживается определенное разрежение, благоприятно интенсифицирующее газовыделение, величина разряжения определяет также высоту колена 35 гидрозатвора 32„ Газораспределитель 44 по мере потребности направляет газ либо на котел 46 для нагрева воды, идущей в теплообменники подогревателя и реактора, либо к другим потребителям, например на котлы обогрева животно- подческих помещений, сжигания в двигателях с электрогенераторами и- получения дополнительной тепловой и электроэнергии и т.п. В случае полного использования биогаза на сторонние нужды или его отсутствия в системе подогрева воды для теплообменников предусмотрен электрокотел 53 и байпасная линия, Отработанная воца от теплообменников поступает на циркуляционный насос 52 и прокачивается через котлы 46 и 53.

Наличие распределительного устройства 6 с управляемой запорной арматурой 7-9 обеспечивает при залповом сбросе навозных стоков из приферм«f,

,3

э

ливает щадящий режим перемешивания микробиологической среды и интенсифицирует метаногенез, Образующийся при брожении биогаз накапливается в верхней незаполненной цилиндрической части реактора в его газосборном колпаке 38, имеющем датчик 63 давления газа, По достижении определенного значения давления газ откачивается насосом 40 отбора газа через влаго- отделнтель 41 и газгольдер 42, снабженный предохранительным клапаном 43 и газораспределительным устройством 44« При этом в реакторе поддерживается определенное разрежение, благоприятно интенсифицирующее газовыделение, величина разряжения определяет также высоту колена 35 гидрозатвора 32„ Газораспределитель 44 по мере потребности направляет газ либо на котел 46 для нагрева воды, идущей в теплообменники подогревателя и реактора, либо к другим потребителям, например на котлы обогрева животно- подческих помещений, сжигания в двигателях с электрогенераторами и- получения дополнительной тепловой и электроэнергии и т.п. В случае полного использования биогаза на сторонние нужды или его отсутствия в системе подогрева воды для теплообменников предусмотрен электрокотел 53 и байпасная линия, Отработанная воца от теплообменников поступает на циркуляционный насос 52 и прокачивается через котлы 46 и 53.

Наличие распределительного устройства 6 с управляемой запорной арматурой 7-9 обеспечивает при залповом сбросе навозных стоков из прифермских помещений и превышении допустимого уровня в емкости 1 открытие затвора 9 и откачку навозной массы непосредственно в емкость 10, а при открывании запорной арматуры 7 и 8 разделение общего потока после насоса 2 на частичный рециркуляционный возврат в приемную емкость 1 и снижение таким образом массовой подачи на деструктор тонкого измельчения 1 и в подогреватель 13, что обеспечивает более стабильную работу оборудования и технологической линии.

i

Выполнение гидрозатвора 32 с заборной трубой 33, смещенной от вертикальной оси, и с двумя взаимнопер- пендикулярными коленами 34,35 (фиг. А,5), установленными так, что сливной патрубок лежит в вертикальной продольной плоскости реактора 25,- позволяет конструктивно просто решить вопрос слива, который затруднен наличием боковых опорных стоек 36.

Экспериментальные исследования предлагаемой установки производства биогаза показали, что по сравнению с известной установкой для сбраживания навоза аналогичного назначения предлагаемая технологическая линия обеспечивает более полную предварительную физико-механическую и химико-биологическую подготовку исходной массы путем ее измельчения, гомогенизации, подогрева; создание благоприятных условий массо- и теплообмена и жизнедеятельности микроорганизмов в реакторе путем конструктивных усовершенствований теплообменников, мешалки, гидрозатвора, что значительно повышает (1,2-1,5 раза) ее производительность по исходной массе и удельное газовыделенйе, эффективность процесса и всей линии в целом. Суточная производительность по навозной массе данной технологической линии при ме- эофиль ом и термофильном режимах сбраживания составляет более 20% от объема реактора, а газогенерация с реактора достигает более

1 м

2 м /cyf. Включение в технологическую линию нескольких реакторов позволяет реализовать блочный принцип повыше10

15

20

25

30

35

40

45

50

ной ее реконструкции и доп го строительства.

Формула изобре

с с

ния мощности установки без существен-новленных между змеевиками.

0

5

0

5

0

5

0

5

0

ной ее реконструкции и дополнительного строительства.

Формула изобретения

Фиг. 2

А-А

12

51

Г м

34

37

Фиг.Э

лг

37

Фцг.5

1581706

в-в

Фиг А

Л-Л

29

Фиг. 6

| Установка для сбраживания навоза | 1983 |

|

SU1209611A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-07-30—Публикация

1988-01-25—Подача