Изобретение относится к гидрометаллургии урана и может быть использовано при извлечении урана из растворов и пульп, содержащих в качестве примесей железо, алюминий, кальций, магний, кремний и др.

Известен способ извлечения урана из растворов и пульп сильноосновными анионитами гелевой или пористой структуры пиридиниевого или винилпиридиниевого типа: AM, АМП, ВП-1Ап, АМ-п, АМП-п и др. (Химия урана. / Под ред. Б.Н.Ласкорина. - М.: Наука, 1981, с.58-63). Недостатками данного способа являются: невысокая емкость анионитов по урану, а также недостаточно высокая селективность сорбции урана, что приводит к отравлению анионитов, особенно пористой структуры, соединениями кремния и ряда металлов-примесей, следовательно - к большому расходу сорбента и реагентов на операции регенерации анионитов, к ухудшению качества готового продукта и в целом - к снижению эффективности процесса.

Известен способ извлечения урана из растворов и пульп анионитами, включающий сорбцию урана из исходного раствора или пульпы, донасыщение анионита ураном из части товарного десорбата с последующей десорбцией урана. (Справочник по геотехнологии урана. / Под ред. Д.И.Скороварова. - М.: Энергоатомиздат, 1997, с.398-400). Недостатками данного способа является невысокая степень донасыщения анионита ураном, а также недостаточно высокая селективность сорбции урана.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ сорбционного извлечения урана из кремнийсодержащих растворов и пульп сильноосновными анионитами гелевой или пористой структуры, заключающийся в том, что часть (от 10 до 100%) насыщенного ураном сорбента выводят из процесса, обрабатывают щелочным раствором и направляют на операцию донасыщения, повторно контактируя с исходным раствором или пульпой, причем щелочная обработка проводится при значениях рН 4÷13. (Патент РФ № 2159216, МКИ7 C 01 G 43/00, опубл. 20.11.2000 г., Бюл. №32).

Недостатками данного способа являются: повышенный расход анионитов из-за резких изменений коэффициентов набухания при чередовании кислых и щелочных сред и вызванного этим разрушения сополимера, недостаточно высокая емкость и селективность сорбции урана.

Предлагаемый способ позволяет устранить эти недостатки за счет того, что:

- обработку насыщенного ураном анионита ведут щелочно-солевым раствором;

- операцию донасыщения анионита ураном проводят частью товарного десорбата;

- продолжительность операции донасыщения поддерживают равной 2-5 ч.

Предлагаемый способ осуществляют следующим образом. Уран из растворов и пульп, содержащих также макро- и микропримеси, извлекают анионитом гелевой или пористой структуры. Насыщенный анионит обрабатывают щелочно-солевым раствором при значении рН 4-13. Обработанный анионит донасыщают ураном путем контактирования с частью товарного десорбата, причем продолжительность данной операции поддерживают равной 2-5 ч.

В результате проведения подобного цикла операций в фазе сорбента создаются благоприятные условия для полимеризации гидроксокомплексов уранила при одновременном освобождении части ионообменных групп от урана и вышеперечисленных металлов-примесей. Повышение селективности сорбции урана при контакте анионита с частью товарного десорбата происходит за счет преимущественной сорбции полиядерных гидроксокомплексов урана этими освобожденными ионообменными группами.

Добавка соли к щелочному раствору приводит к тому, что гранулы анионита при чередовании кислых и щелочных сред подвергаются значительно меньшему растрескиванию, чем при обработке чисто щелочными растворами из-за меньшей разницы коэффициентов набухания.

Пример 1. Уран из модельного сернокислого раствора, имитирующего жидкую фазу пульпы, с концентрацией, г/л: урана - 0,515; железа (III) - 5,65; алюминия - 3,18; кальция - 0,15; кремния - 0,45; сульфата натрия - 50,8; серной кислоты - 10,5, извлекают при соотношении объема фаз Vcopб./Vp-pa=1:50 и продолжительности операции 6 ч сорбцией сильноосновным анионитом АМ-п с остаточной емкостью, мг/л, по: урану - 3,3; железу (III) - 0,18; алюминию - 0,05; кальцию - 0,3; кремнию - 0,09. Насыщенный анионит отмывают водой от соувлеченного раствора при соотношении объемов фаз Vсорб./Vводы=1:2, обрабатывают 1%-ным раствором гидроксида натрия на фоне 1%-ного сульфата натрия (при соотношении объема фаз Vcop6./Vp-pa=1:1 и продолжительности операции 2 ч), отделяют от раствора и направляют на операцию донасыщения, осуществляемую путем контактирования ионита с частью товарного десорбата, содержащего, г/л: H2SO4 12; NO3 60; U 5,27; Fe 3,45; Al 1,08; Si 0,51, при соотношении объемов фаз, равном 1:1, и продолжительности этой операции 6 ч. После чего сорбент отмывают водой в вышеуказанных условиях и анализируют на уран и металлы-примеси.

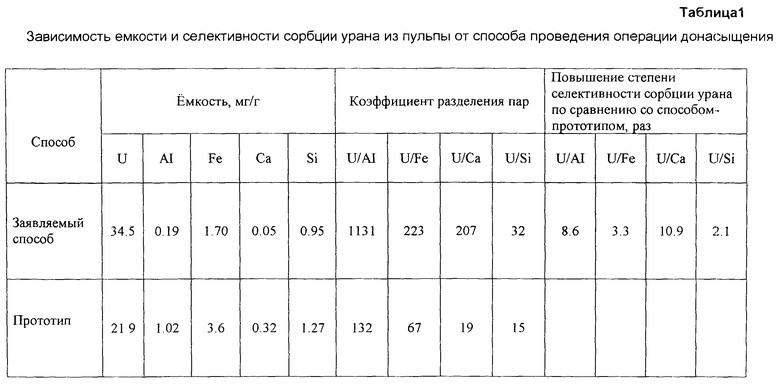

Полученные результаты, а также данные по осуществлению процесса по способу-прототипу (с использованием для щелочной обработки сорбента 1%-ного раствора гидроксида натрия и проведения донасыщения при повторном контактировании анионита с жидкой фазой пульпы вышеуказанного состава и сохранении неизменными остальных технологических параметров) приведены в табл. 1.

В сравнении с прототипом емкость по урану на операции донасыщения возросла в 1,6 раза, при этом селективность сорбции урана увеличилась: в 2,1 раза по отношению к сорбции кремния; в 3,3 - железа; в 8,6 - алюминия; в 10,9 - кальция.

Пример 2. Анионит АМП (4% ДВБ), насыщенный из модельного продуктивного раствора ПВ, содержащего, г/л: U 0,05; Fe 1,52; Al 2,3; SO

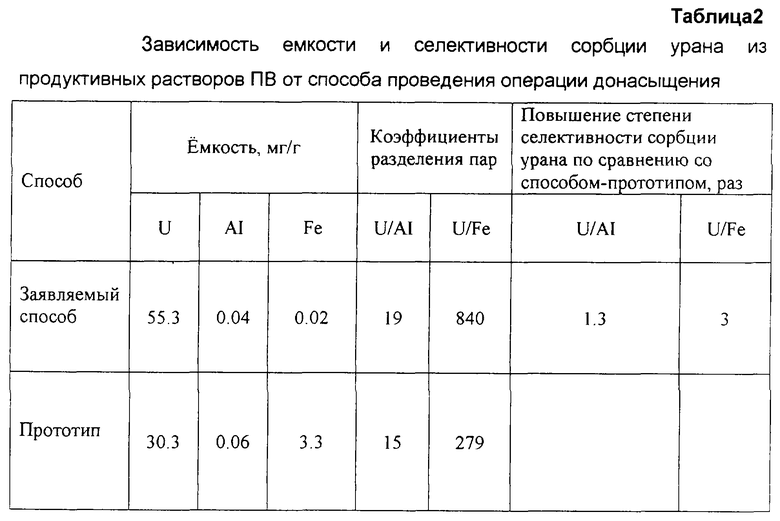

Полученные результаты, а также данные по осуществлению процесса по способу-прототипу (с использованием для щелочной обработки сорбента 1%-ного раствора гидроксида натрия и проведения донасыщения при контактировании анионита с продуктивным раствором ПВ вышеуказанного состава и сохранении неизменными остальных технологических параметров) приведены в табл. 2.

По сравнению со способом-прототипом предлагаемый способ позволяет повысить емкость по урану донасыщенного анионита АМП в 1,8 раз. Одновременно достигается очистка анионита от примесей: емкость по железу уменьшается в 3 раза, по алюминию - в 1,3 раза.

Пример 3. Анионит АМП (4% ДВБ), насыщенный из модельного продуктивного раствора ПВ, содержащего, г/л: U 0,05; Fe 1,52; Al 2,3; SO

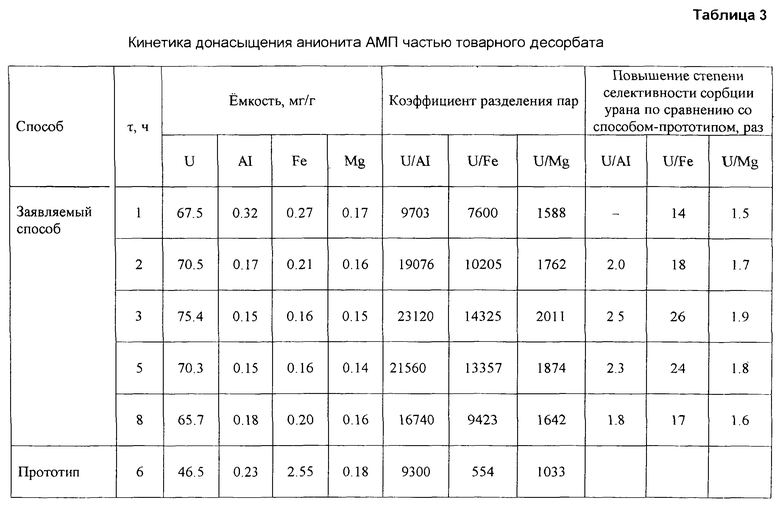

Полученные результаты, а также данные по осуществлению процесса по способу-прототипу приведены в табл. 3. Продолжительность контакта фаз на операции донасыщения, проводимой по способу-прототипу, составляла 6 ч, а соотношение объемов фаз составляло, как и на операции насыщения, Vсорб./Vводы=1:500.

По сравнению со способом-прототипом предлагаемый способ позволяет сократить время проведения операции донасыщения до 2-5 ч, причем одновременно достигается повышение емкости по урану донасыщенного анионита АМП в 1,5-1,6 раза и очистка анионита от примесей: по железу в 18-24; по алюминию в 2,0-2,3; по магнию в 1,7-1,9 раза.

В качестве щелочного агента для обработки ионита можно использовать также гидроксиды других щелочных металлов, а в качестве солевой добавки - их хлоридные, нитратные или сульфатные соли, причем предпочтение следует отдать сульфатным солям.

Удельная набухаемость анионита АМ-п в среде 1%-ного раствора NaOH составляет 3,1 г/мл, в то время как в 1%-ном растворе смеси гидроксида и сульфата натрия - 2,5 г/мл. Следовательно, при осуществлении предлагаемого способа извлечения урана (с использованием на стадии обработки щелочно-солевого раствора) расход сорбента будет по сравнению с прототипом уменьшен.

В сравнении с прототипом заявляемый способ позволяет:

- интенсифицировать процесс донасыщения анионита за счет уменьшения времени проведения операции донасыщения;

- повысить емкость анионита по урану на операции донасыщения в 1,6-1,8 раза, сократив тем самым расходы реагентов на последующих операциях десорбции урана и переработки товарных десорбатов;

- существенно повысить селективность сорбции урана;

- предотвратить отравление ионита примесями;

- повысить качество готового продукта;

- сократить удельный расход ионита.

Преимущества способа: интенсификация процесса сорбционного извлечения целевого компонента за счет сокращения времени на операции донасыщения, сокращение расхода реагентов и сорбента на десорбцию и переработку товарного десорбата за счет повышения емкости и селективности сорбции урана, повышение качества готового продукта, предотвращение отравления ионита металлами-примесями.

Таким образом, реализация заявляемого способа позволит в целом улучшить технико-экономические показатели процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНЦЕНТРИРОВАНИЯ УРАНА ИЗ РАЗБАВЛЕННЫХ РАСТВОРОВ | 2009 |

|

RU2404126C2 |

| СПОСОБ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ КРЕМНИЙСОДЕРЖАЩИХ РАСТВОРОВ И ПУЛЬП | 2001 |

|

RU2217380C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ | 2012 |

|

RU2490344C1 |

| СПОСОБ ИОНООБМЕННОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ И ПУЛЬП | 2004 |

|

RU2259412C1 |

| СПОСОБ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ КРЕМНИЙСОДЕРЖАЩИХ РАСТВОРОВ И ПУЛЬП | 1999 |

|

RU2159216C1 |

| ПИРИДИНИЕВЫЙ ИОНИТ ДЛЯ СОРБЦИИ УРАНА ИЗ РАСТВОРОВ И ПУЛЬП | 2008 |

|

RU2385885C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕРОД-КРЕМНЕЗЕМИСТЫХ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2477327C1 |

| Способ сорбционного извлечения урана из сернокислых растворов и пульп | 2016 |

|

RU2627078C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 1995 |

|

RU2094512C1 |

Изобретение относится к извлечению урана из растворов и пульп, содержащих примеси. Результат способа: повышение емкости анионита по урану и селективности сорбции, предотвращение отравления ионита примесями. Аниониты гелевой или пористой структуры насыщают ураном. Насыщенный сорбент обрабатывают щелочным агентом. К щелочному агенту добавляют соль щелочного металла, преимущественно сернокислую. Затем проводят донасыщение анионита ураном. Донасыщение проводят при контактировании с частью товарного десорбата. Продолжительность операции донасыщения составляет 2-5 ч. 1 з.п. ф-лы, 3 табл.

| СПОСОБ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ КРЕМНИЙСОДЕРЖАЩИХ РАСТВОРОВ И ПУЛЬП | 1999 |

|

RU2159216C1 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 1995 |

|

RU2094512C1 |

| US 4280985 A, 28.07.1981 | |||

| КАЦ Д.Ж | |||

| и др | |||

| ХИМИЯ АКТИОНОИДОВ | |||

| - М.: Мир, 1991, т.1, с.215 и 216 | |||

| MERRITT R.C | |||

| The extractive metallurgy of uranium, 1971, Colorado school of mines research institute, p.147-149, 163-166. | |||

Авторы

Даты

2004-03-27—Публикация

2002-05-23—Подача