Изобретение относится к установкам для очистки воздуха или газов от капельной влаги, масла и механических примесей и может найти применение в различных отраслях промышленности, использующих сжатый воздух, - в судоремонте, машиностроении, строительстве.

Известен центробежный сепаратор для выделения капель жидкости из газового потока, содержащий корпус, подводящий и отводящий патрубки и размещенный в корпусе по его оси тангенциальный завихритель, выполненный в виде ряда установленных одна над другой кольцевых секций с диаметрами, уменьшающимися по направлению газового потока, а внутри секций свободно установлен регулирующий орган, который в зависимости от нагрузок по газу подключает и отключает из работы кольцевые секции (а.с. СССР №608541, опубл. 30.05.78 г.). Недостатком указанного аппарата является большое гидравлическое сопротивление и низкая эффективность при высоких скоростях газа.

Известен каплеулавливатель (а.с. СССР №1604420, опубл. 07.11.90 г.) содержащий цилиндрический корпус с патрубками подвода и отвода газа, по оси которого расположен сепарационный элемент - вихревая тарелка, выполненная в виде прямых тангенциально расположенных лопаток, установленных зеркально относительно горизонтальной оси, совпадающей с осью патрубка подвода газа. Над вихревой тарелкой установлен перфорированный газораспределительный конус. Недостатком описанного устройства является сложность конструкции и низкая эффективность отделения влаги вследствие того, что турбулизация потока столкновения двух вихрей не способствует укрупнению и сепарации частиц и существенно снижает центробежный эффект сепарации.

Предложен влагомаслоотделитель для очистки воздуха пневматических систем (а.с. СССР №1673170, опубл. 30.08.91 г.). Устройство содержит корпус с днищем и патрубками для подвода газожидкостной смеси, отвода очищенного газа и сливным патрубком. Корпус выполнен в виде усеченного конуса, обращенного большим основанием вниз, и снабжен вихрегасящей камерой, выполненной в виде конусообразных решеток с несовмещенными отверстиями, и воронки. При таком выполнении влагомаслоотделителя вихрегасящая камера разделяет корпус на зоны очистки и сбора осажденных примесей.

Недостатком данного устройства наряду со сложностью конструкции является возможность забивания отверстий в конусообразных решетках и зазоров между ними и днищем корпуса частицами окалины и масла, присутствующими в сжатом воздухе из пневмосистем.

Наиболее близким по технической сущности к предлагаемому является устройство для очистки воздуха от влаги, масла и механических примесей (а.с. СССР №227300, опубл. 13.11.69 г.). Устройство включает корпус с входным патрубком, выполненным в верхней своей части в виде плоской шайбы, обеспечивающей спирально-вихревое движение подаваемого потока; размещенный внутри корпуса конический диффузор, состоящий из нескольких перфорированных секций, расположенных с кольцевым зазором друг над другом, в боковых стенках которых выполнены продольные щели; выходной патрубок с установленным перед ним спрямителем вихревого потока. Подлежащий очистке поток сжатого воздуха или газа, проходя через суживающиеся щели плоской шайбы, расположенные тангенциально к ее внутренней стенке, на выходе резко расширяется и приобретает спирально-вихревое движение. В результате парообразная влага конденсируется и в виде капелек вместе с частицами масла и механических примесей за счет центробежных сил увлекается в конический диффузор, из которого через продольные щели и кольцевые зазоры между секциями диффузора поступают в кольцевую камеру, образованную наружными стенками диффузора и внутренними стенками корпуса, откуда через штуцер выводится наружу.

Недостатком данного устройства является то, что часть удаляемой жидкости, осевшей на внутренних стенках секций диффузора в виде тонкой пленки, имеет значительную осевую составляющую скорости и пролетает мимо боковых шлиц, которые в верхней части диффузора вообще отсутствуют. Особенно сильно это проявится при больших расходах воздуха, т.е. при значительной осевой скорости, а также в пусковых режимах и больших забросах жидкости в устройство.

Задачей заявляемого изобретения является расширение арсенала технических средств, предназначенных для очистки газов, в том числе воздуха, от капельной влаги, масла и механических примесей за счет разработки эффективного устройства, отличающегося простотой и надежностью в конструктивном выполнении и эксплуатации.

Поставленная задача достигается тем, что в устройстве для очистки газов, содержащем корпус с входным, выходным патрубками и патрубком для отвода примесей, коаксиально расположенный внутри корпуса диффузор с боковыми шлицами, а также завихритель и спрямитель, установленные в диффузоре соответственно на входе и выходе газового потока, диффузор выполнен в виде трубы, имеющей в своей верхней части внутренний кольцеобразный выступ, высота которого составляет 0,01-0,1 диаметра диффузора, а нижняя плоскость поверхности образует со стенкой трубы острый угол, и, по крайней мере, одну боковую шлицу, расположенную непосредственно под основанием кольцеобразного выступа и верхний край которой заходит за нижний край выступа.

В оптимальном варианте осуществления изобретения для достижения максимальной степени очистки при минимальном гидравлическом сопротивлении угол между нижней плоскостью поверхности выступа и стенкой трубы лежит в пределах 40-60°.

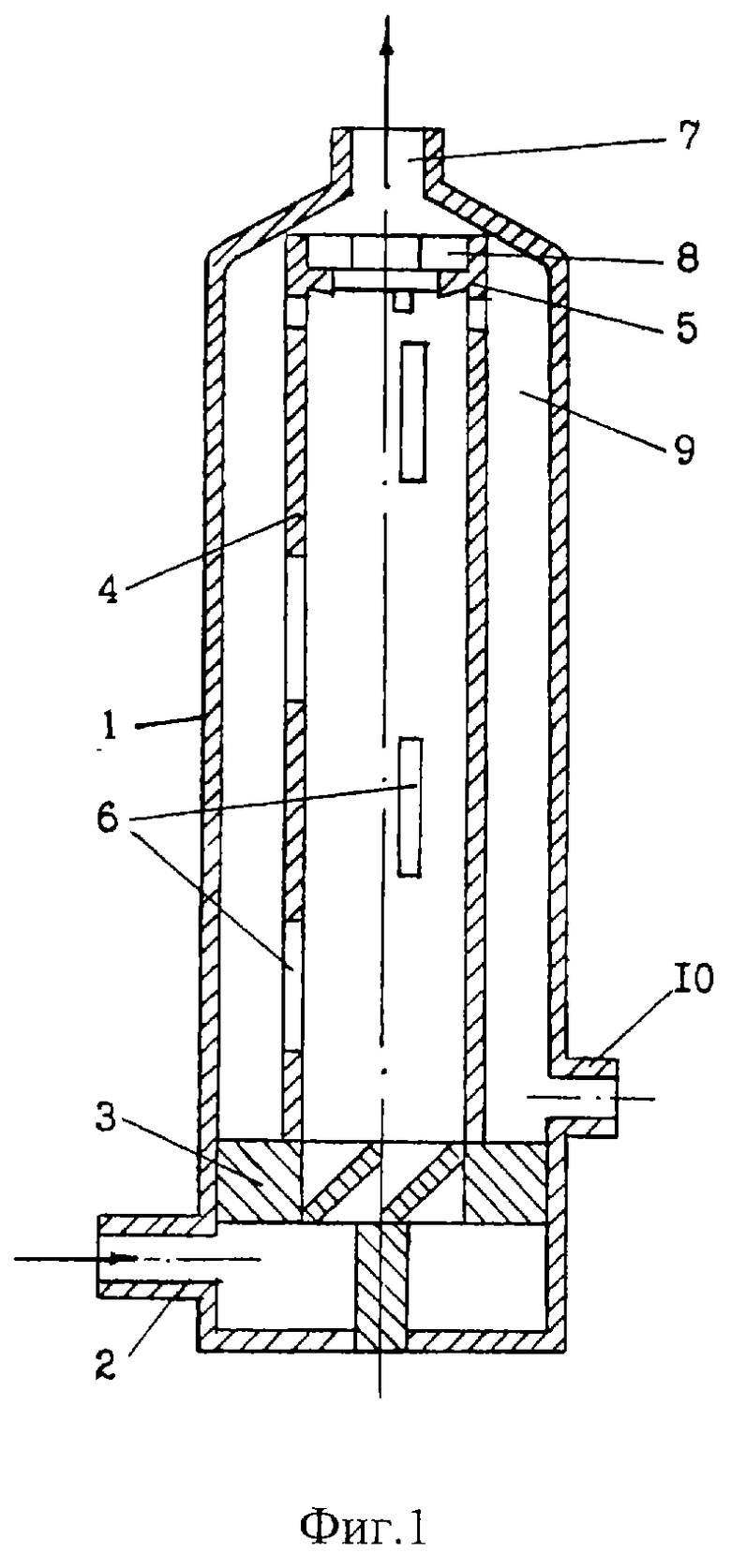

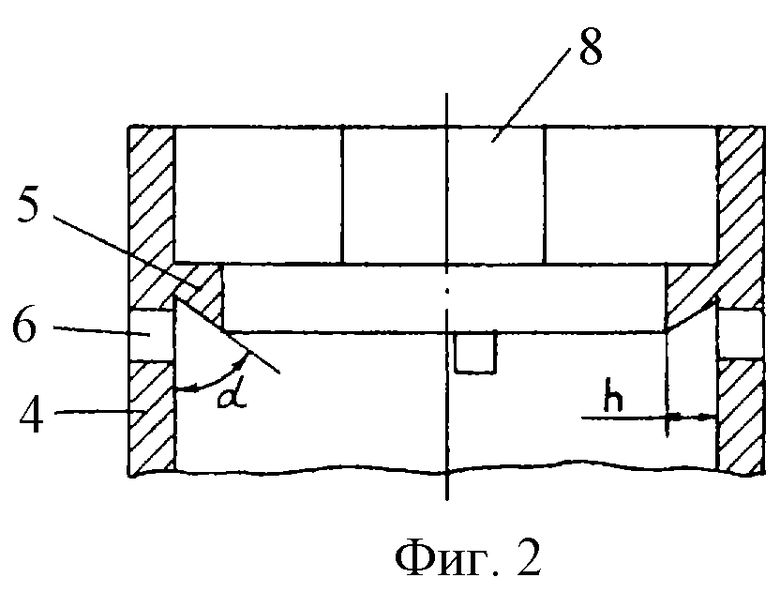

Сущность изобретения поясняется чертежами, где на фиг.1 представлен общий вид предлагаемого устройства, а на фиг.2 - верхняя часть диффузора с кольцеобразным выступом в увеличенном масштабе.

Устройство содержит корпус 1, входной патрубок 2, завихритель 3, диффузор 4 с кольцеобразным выступом 5 и шлицами 6, выходной патрубок 7, спрямитель 8, а также кольцевую камеру 9, образованную внутренней поверхностью корпуса и наружной поверхностью диффузора, патрубок 10 для отвода примесей.

На фиг.2 высота кольцеобразного выступа обозначена как h, а угол между нижней поверхностью выступа и стенкой диффузора как α.

На входе в диффузор для закручивания поступающего на очистку газового потока установлен завихритель. Форма его выполнения, определяемая назначением, может быть различной, например, он может быть "лопаточным" либо представлять собой шайбу с тангенциально расположенными соплами и т.д. На выходе из диффузора перед выходным патрубком для раскручивания газового потока устанавливают спрямитель, который также может быть выполнен любой приемлемой конструкции, например, в виде крестовины из плоских лопаток либо плоской шайбы с отверстиями и т.д.

Устройство работает следующим образом.

Газообразный поток через входной патрубок 2 и завихритель 3 поступает в диффузор 4. При выходе из завихрителя поток получает спирально-вихревое движение.

Очистка осуществляется за счет центробежного эффекта, благодаря которому частицы жидкостей и твердых примесей, попадая в закрученный газовый поток, отбрасываются на стенки диффузора 4 и через шлицы 6 поступают в кольцевую камеру 9, откуда удаляются через выходной патрубок 10. Очищенный газ через спрямитель 8 и выходной патрубок 7 выходит наружу.

Действие устройства было изучено с помощью модельной установки, имеющей в стенках корпуса 1 и диффузора 4 вставку из прозрачного материала.

Максимальная степень очистки в устройстве, не содержащем кольцеобразного выступа, составляет не более 93-94%, т.к. тонкая пленка жидкости, образующаяся на стенке диффузора 4 и имеющая значительную осевую составляющую скорости, особенно при пусковых режимах и больших забросах жидкости, пролетает мимо боковых шлиц 6.

Наличие кольцеобразного выступа 5, высота которого составляет 0,01-0,1 диаметра диффузора, позволяет "отсечь" пленку жидкости, движущуюся вдоль его стенки, благодаря скошенной под острым углом к корпусу нижней части выступа, и направить жидкость в верхние шлицы 6, расположенные непосредственно под основанием кольцеобразного выступа 5.

Шлица выполнена таким образом, что верхний край шлицы заходит за нижний край этого выступа 5, тем самым дополнительно повышая степень очистки.

Предложенная конструкция устройства обеспечивает практически полное удаление (96-99%) жидкости (влага, масло) из потока воздуха и газа. Оставшаяся часть неудаленной жидкости связана с турбулентными пульсациями потока, вызывающими срывы отдельных капель из зоны пограничного слоя на стенке в ядро потока.

Отличительными признаками заявляемого изобретения является наличие внутреннего кольцеобразного выступа, расположенного в верхней части диффузора, высота которого составляет 0,01-0,1 диаметра диффузора, а нижняя плоскость поверхности образует со стенкой трубы острый угол, и, по крайней мере, одной боковой шлицы, расположенной непосредственно под основанием кольцеобразного выступа и верхний край которой заходит за нижний край выступа. Как показали расчеты и экспериментальные исследования на модельной установке, заявляемое устройство обеспечивает минимальное гидравлическое сопротивление при максимальной очистке.

Известны технические решения, в которых на пути восходящего потока воздуха для отсечения капель воды устанавливают препятствия, выполненные, например, в виде осевых лопаток, расположенных на внешней стороне выхлопной трубы (а.с. №1143473) или в виде цилиндрической обечайки с отверстиями, кромки которых, ближайшие по ходу движения газа, отогнуты в сторону, что препятствует выносу частиц жидкости из кольцевого зазора (а.с. СССР № 1613140). Однако данные препятствия на пути газа приводят либо к забиванию щелевых отверстий и усилению аэродинамического сопротивления, т.е. приводят к снижению к.п.д. установки, либо просто не обеспечивают достаточную степень очистки от влаги и требуют дополнительных сепарационных камер и устройств.

В предлагаемом устройстве препятствие на пути потока воздуха, расположенное в верхней части диффузора в виде кольцеобразного выступа с высотой 0,01-0,1 диаметра диффузора и острым углом между его нижней поверхностью и стенкой диффузора, а также расположение шлицы непосредственно под основанием выступа позволяет практически полностью (96-99%) отсечь пленку жидкости, движущуюся вдоль стенки трубы, и тем самым добиться высокой степени очистки.

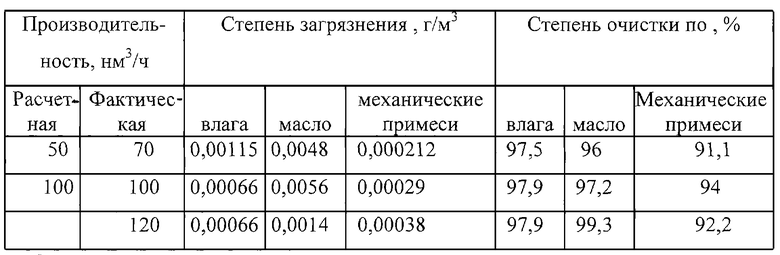

В таблице приведены данные по эффективности работы предлагаемого устройства, в зависимости от его производительности и степени загрязнения поступающего газового потока. Известно, что производительность аппарата определяется, в частности, его геометрическими размерами. При расчетной производительности предлагаемого устройства в 50 нм3/ч диаметр диффузора составляет 150 мм, высота внутреннего выступа 4 мм, а угол между нижней поверхностью выступа и стенкой диффузора - 45°. При производительности устройства в 100 нм3/ч соответствующие значения равны 200, 6 и 45°.

Таким образом, как видно из представленных примеров, предложенное устройство, отличающееся простотой и надежностью в конструктивном выполнении, позволяет добиться высоких результатов очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 1999 |

|

RU2168372C2 |

| УСТРОЙСТВО ДЛЯ ОСУШКИ СЖАТОГО ВОЗДУХА ИЛИ ГАЗА | 1991 |

|

RU2022619C1 |

| Устройство для очистки отбора пара турбины | 2018 |

|

RU2687904C1 |

| ПРЯМОТОЧНЫЙ ЦИКЛОН | 2003 |

|

RU2277018C2 |

| Циклонный сепаратор | 1990 |

|

SU1766526A1 |

| ЦИКЛОН | 1993 |

|

RU2071839C1 |

| Устройство для сепарации жидкостных пробок | 2019 |

|

RU2700524C1 |

| ВИХРЕВОЙ КОНОИДАЛЬНЫЙ КОЛЬЦЕВОЙ ЭЖЕКТОР | 2024 |

|

RU2839448C1 |

| СПОСОБ ОЧИСТКИ ГАЗООБРАЗНЫХ ВЕЩЕСТВ, ГАЗА И ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ, КОНДЕНСАТА И ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2484881C2 |

| Вихревой сепаратор сжатого газа | 2019 |

|

RU2729239C1 |

Изобретение предназначено для очистки воздуха и может быть использовано в различных отраслях промышленности: в судоремонте, машиностроении, строительстве. Сущность изобретения: устройство состоит из корпуса с входным, выходным патрубками и патрубком для отвода примесей, а также коаксиально расположенным внутри корпуса диффузором, выполненным в виде трубы со шлицами, и установленными на входе и выходе диффузора завихрителем и спрямителем газового потока, поступающего и выходящего из диффузора. На выходе газового потока диффузор имеет кольцеобразный выступ, нижняя поверхность которого составляет со стенкой диффузора острый угол, а в непосредственной близости от основания выступа, по крайней мере, одну шлицу, что обеспечивает устройству минимальное гидравлическое сопротивление при максимальной степени очистки. 1 з.п. ф-лы, 1 табл., 2 ил.

| SU 227300 А, 13.02.1969 | |||

| Центробежный сепаратор | 1981 |

|

SU1031518A1 |

| Сепаратор для отделения капельной жидкости от газового потока | 1973 |

|

SU460883A1 |

| Центробежный сепаратор | 1976 |

|

SU682249A1 |

| US 6083291 А, 04.07.2000 | |||

| DE 3826454 А1, 08.02.1990. | |||

Авторы

Даты

2004-04-10—Публикация

2002-12-31—Подача