Группа изобретений относится к химическому машиностроению и предназначена для очистки природного газа, газообразных веществ и воздуха от механических примесей, конденсата и воды за счет центробежного эффекта.

Известны пылеосадочные камеры, рукавные фильтры, аппараты мокрой очистки газа, электрофильтры для очистки газообразных веществ, воздуха от механических примесей в вентиляционных и технологических выбросах в пищевой, горной, металлургической, лесообрабатывающей промышленности и т.д.

Однако при высокой эффективности отдельных устройств и способов (рукавные фильтры, мокрая очистка) все они имеют те или иные недостатки, а именно недостаточную очистную способность, особенно очистки от мелкодисперсной пыли, примесей, затратны, громоздки.

К особой группе устройств по очистке газообразных веществ, воздуха от механических примесей, пыли относятся циклоны.

Очистка газообразных веществ от механических примесей в циклонах основана на центробежном эффекте и включает подачу очищаемых газообразных веществ во входной тангенциальный или спиральный патрубок, удаление очищенного газообразного вещества через выхлопную трубу.

Известен циклон, в котором тангенциально введенный основной поток разделен на три части тремя конусами со щелевидным входом вдоль образующей конуса. Конструктивно циклон содержит корпус, камеру для ввода запыленного газа с наклонными тангенциальными соплами и осевые патрубки для отвода очищенного газа и пыли. Каждое сопло снабжено насадкой, выполненной в виде конфузоров и диффузора с заглушенной суженной частью. Конфузоры расположены на боковой поверхности диффузора основного корпуса, пересекаясь с ним по образующей (а.с. СССР №921633, В04С 9/00, 1982).

Основным недостатком устройства является то, что качество очистки недостаточно, т.к. при работе все три потока в сепарационной камере корпуса снова смешиваются. Другим недостатком циклона является его конструктивная сложность.

Интерес представляет прямоточный циклон, содержащий корпус, включающий спрямитель потока в верхней цилиндрической части, сопло Лаваля в средней части и завихритель в нижней цилиндрической части корпуса, отверстия для отвода твердых фракций в конфузорной части сопла Лаваля, охватывающие корпус кольцевые камеры для сбора и вывода тяжелых и легких твердых фракций (а.с. СССР №1798009, В04С 3/00,1993).

Промежуточная камера охватывает конфузорную часть сопла Лаваля, в которой под углом 90° к суммарному вектору скорости потока выполнены наклонные прорези. Диффузорная часть сопла Лаваля герметично соединена с основной камерой для сбора твердых фракций. В торцовой выходной части корпуса установлен осевой патрубок, в котором неподвижно закреплен спрямитель потока с центральной вставкой, которая представляет собой штырь с круглой пластиной на конце, выступающий в диффузорную часть сопла Лаваля.

Недостатком прямоточного циклона является недостаточное качество обогащения и очистки исходного материала, т.к. в процессе работы в камере для сбора твердых фракций не удерживается легкая фракция за счет перепада давления вдоль криволинейной щели, т.к. радиусы начала и конца щели относительно оси вращения потока существенно различны. Легкая фракция снова выносится в основной поток и выводится с ним через спрямитель наружу. Таким образом, легкая фракция не отбирается для дальнейшего использования, а выносится в отвал. Качество очистки снижается еще и за счет загромождения центральной части потока элементами конструкции (штырями и пр.).

Наиболее близким к заявленной группе изобретений по технической сущности и достигаемому результату является способ очистки газа, осуществляемый в циклоне и раскрытый в патенте РФ №2027526, МПК В04С 5/18. Известный способ осуществляют в циклоне следующим образом. Очищаемая среда входит в циклон через патрубок по касательной к корпусу, перемещаясь далее по спирали в кольцевом зазоре между корпусом и выхлопной трубой, а затем в конической части корпуса. Под действием центробежной силы, возникающей при вращательном движении потока, механические частицы перемещаются радиально-спирально, прижимаясь к стенке корпуса циклона, опускаются вниз, затем поток, продолжая свое движение, поступает в выхлопную трубу и выходит из циклона. Механические частицы отделяются от газа в основном в момент перехода нисходящего потока в восходящий, происходит это в конической части корпуса. Как видим, в циклоне создаются два сложных вихревых потока: внешний - загрязненного газообразного вещества от входного патрубка к нижней конусной части корпуса, и внутренний - относительно очищенного газообразного вещества из нижней конусной части корпуса в выхлопную трубу, при этом часть восходящего потока повторно увлекается в сложное вращательное движение.

Основными недостатками прототипа являются:

1. Сравнительно низкая эффективность при очистке пыли дисперсностью до 5…10 мкм;

2. Зависимость степени очистки от диаметра циклона, чем меньше диаметр тем выше степень очистки, а поэтому для высокой степени очистки необходимо использовать несколько параллельно работающих циклонов, т.е. батарею циклонов;

3. Ограниченная скорость потока очищаемого газообразного вещества на входе в циклон максимум до 20…22 м/сек, так как дальнейшее увеличение скорости приводит к увеличению турбулизации потока и снижению очистной способности.

Задачей группы изобретений является улучшение качества очистки исходного газообразного вещества от механических примесей, воды, конденсата с помощью организации не турбулизованного потока.

Сущность заявленного способа заключается в том, что в способе очистки газообразных сред, воздуха и газа от механических примесей, воды и конденсата, включающем подачу очищаемой среды через входной патрубок, закручивание очищаемой среды с заданной угловой скоростью с созданием соответствующих центробежных сил, разделение очищаемой среды на составные части, при этом грязь под воздействием значительных центробежных сил отбрасывается к корпусу устройства, а газ вытесняется к центру вращения, и удаление очищенного газа и отделившихся загрязнений через соответствующие выпускные патрубки, подачу очищаемой среды осуществляют в центробежную камеру через сопло или тангенциальный или спиралеобразный входной патрубок, после чего очищаемую среду, которая вращается в центробежной камере сверху вниз с заданной угловой скоростью, подают в раструб, чем уменьшают угловую и осевую скорости потока, затем очищаемую среду подают под перфорированный конусный отбойник, где очищаемый поток, значительно уменьшив свои скорости, попадает на параболический дефлектор и отклоняется под расчетным углом к горизонту вниз, затем газ проходит в ламинарном режиме через отверстия в конусном отбойнике, а также через зазор между корпусом устройства и конусным отбойником, доочищаясь в пластинчатом сепараторе, и удаляется через выпускной патрубок с автоматическим клапаном, грязь под воздействием сил инерции и сил гравитации оседает и накапливается в конической части корпуса устройства, а удаление грязи из конической части производят по сигналам датчиков верхнего и нижнего уровней грязи, размещенных внизу конической части, при срабатывании датчика грязи верхнего уровня открывается регулируемое автоматическое устройство и грязь удаляется, а при срабатывании датчика грязи нижнего уровня регулируемое автоматическое устройство закрывается, при этом автоматический клапан на выпускном патрубке газа обеспечивает удаление грязи из конической части устройства в момент остановки устройства.

Для повышения очистной способности во входной патрубок центробежной камеры производят впрыск распыленной чистой воды или минерального масла.

Сущность заявленного устройства заключается в том, что в устройстве для очистки газообразных сред, воздуха и газа от механических примесей, воды и конденсата, содержащем крышку, цилиндрическую и коническую части корпуса с фланцами, входной патрубок, выпускные патрубки газа и грязи, в крышке закреплена центробежная камера, входной патрубок соединен с центробежной камерой и выполнен в виде сопла или тангенциального или спиралеобразного патрубка, центробежная камера плавно соединена с раструбом для гашения угловой и осевой скоростей, который соединен с перфорированным конусным отбойником, отверстия которого изнутри отбойника прикрыты выпуклыми пластинами, приваренными к конусу сверху и с боков, и имеют выходное отверстие снизу, под конусным отбойником расположен параболический дефлектор с острой вершиной, размещенный в нижней части цилиндрической или в верхней части конической части корпуса, выпускной патрубок грязи снабжен регулируемым автоматическим устройством, в нижней части крышки или в верхней части цилиндрической части корпуса установлен пластинчатый доочищающий сепаратор, выпускной патрубок газа снабжен автоматическим клапаном, при этом устройство снабжено патрубком крепления предохранительного или взрывного клапана и фундаментными лапами.

Для увеличения пропускной способности устройство снабжено несколькими дополнительными параллельно работающими центробежными камерами, входные патрубки которых размещены в общей раздаточной камере с общим тангенциальным входным патрубком, которая закреплена на крышке устройства.

Описанную технологию очистки газа можно назвать прямопоточной, так как в ней отсутствуют недостатки, характерные для классических циклонов, а именно: отсутствуют сложные турбулентные завихрения, частичное увлечение очищаемой среды в повторное вращение, скорость входа очищаемой среды в центробежную камеру может достигать значений больше 20…22 м/сек, что обеспечивает более высокую степень очистки.

Прямопоточный циклон устроен так, что центробежные камеры размещаются и крепятся в сферической крышке, пластинчатый сепаратор размещается в крышке или цилиндрической части циклона, а раздаточная камера очищаемой среды с тангенциальным патрубком размещается на сферической или торосферической крышке, перфорированный конусный отбойник с дефлекторами крепится в нижней части цилиндрического корпуса или начальной части конической части циклона, что обеспечивает быструю разборку и ремонт циклона в случае необходимости.

Заявляемые конструктивные особенности прямопоточного циклона обеспечивают высокую степень очистки очищаемой среды от примесей.

Способ осуществляют следующим образом.

Очищаемая среда через тангенциальный патрубок, или спиралеобразный патрубок, или сопло поступает по касательной в цилиндрическую часть центробежной камеры, где, закручиваясь по спирали вдоль цилиндрической стенки камеры сверху вниз, образует значительное центробежное поле, под воздействием которого механические примеси, вода и конденсат отбрасываются к цилиндрической стенке центробежной камеры, коагулируя при этом и получая ускорение за счет осевой скорости и сил гравитации, а газ вытесняется в центр вращения. Затем очищаемая среда, поступив в раструб и замедлив свою угловую и осевую скорости, поступает под перфорированный конусный отбойник, отверстия в котором прикрыты с внутренней стороны конуса выпуклыми пластинами. Значительно замедлив свою угловую и осевую скорости, вращающаяся очищаемая среда поступает на параболический дефлектор и отклоняется в горизонтальной плоскости под заданным углом вниз к горизонту.

Отделенная грязь под воздействием сил инерции и гравитации оседает в коническую часть корпуса, а газ или воздух через отверстия в конусном отбойнике и через зазор между корпусом и конусным отбойником в ламинарном режиме, дополнительно очищаясь в пластинчатом сепараторе, через выпускной патрубок с автоматическим клапаном удаляется из циклона.

По мере накопления грязи в конической части корпуса циклона сначала срабатывает датчик грязи нижнего уровня, а затем верхнего уровня, при этом регулируемое автоматическое выпускное отверстие открывается, механические примеси, вода и конденсат под действием давления газа удаляются в бункер для дальнейшей очистки.

По мере удаления грязи из конической части сначала сработает датчик грязи верхнего уровня, а затем нижнего, регулируемое автоматическое выпускное отверстие патрубка при этом закрывается или прикрывается.

Описанный процесс будет повторяться до остановки циклона.

При остановке вентилятора циклона или при закрытии клапана подачи газа в циклон для очистки автоматический клапан на выпускном патрубке газа закрывается, а регулируемое автоматическое выпускное отверстие выпускного патрубка грязи открывается. Под действием остаточного давления газа или работающего заданное время вентилятора грязь удаляется из конической части циклона, срабатывает датчик грязи нижнего уровня, регулируемое автоматическое выпускное отверстие закрывается, вентилятор останавливается, а автоматический клапан на выпускном патрубке газа открывается.

В случае очистки газа в больших объемах, количество центробежных камер увеличивается, тангенциальные или спиралеобразные патрубки или сопла размещаются в раздаточной камере с общим тангенциальным входным патрубком. Газ, поступив по общему тангенциальному входному патрубку в раздаточную камеру, закручивается, равномерно распределяется по параллельно работающим центробежным камерам и далее очищаемая среда очищается в каждой камере от примесей, как описано выше.

На фиг.1 представлен общий вид прямопоточного циклона малой пропускной способности с одной центробежной камерой;

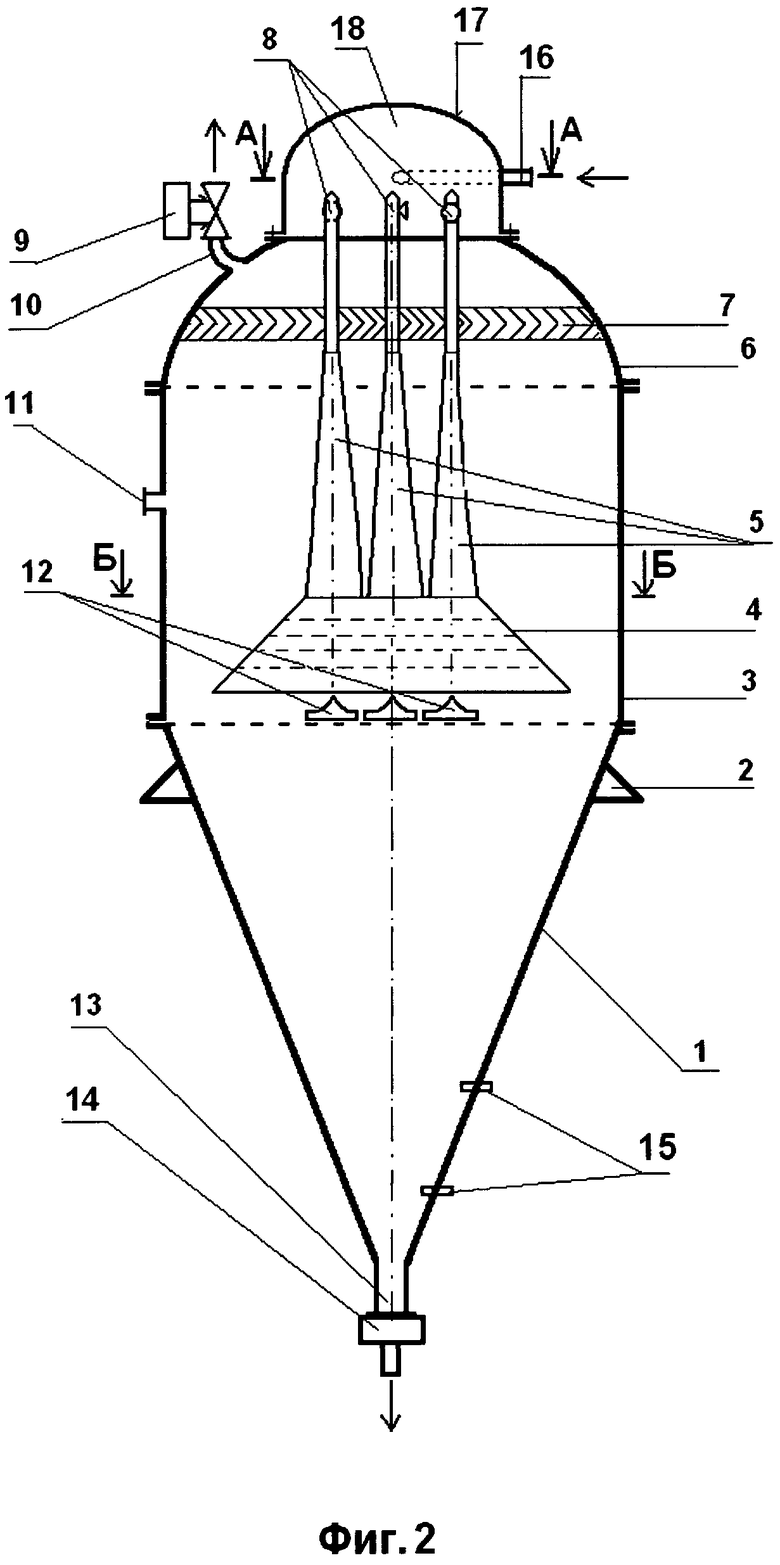

На фиг.2 представлен общий вид прямопоточного циклона значительной пропускной способностью с несколькими параллельно работающими центробежными камерами;

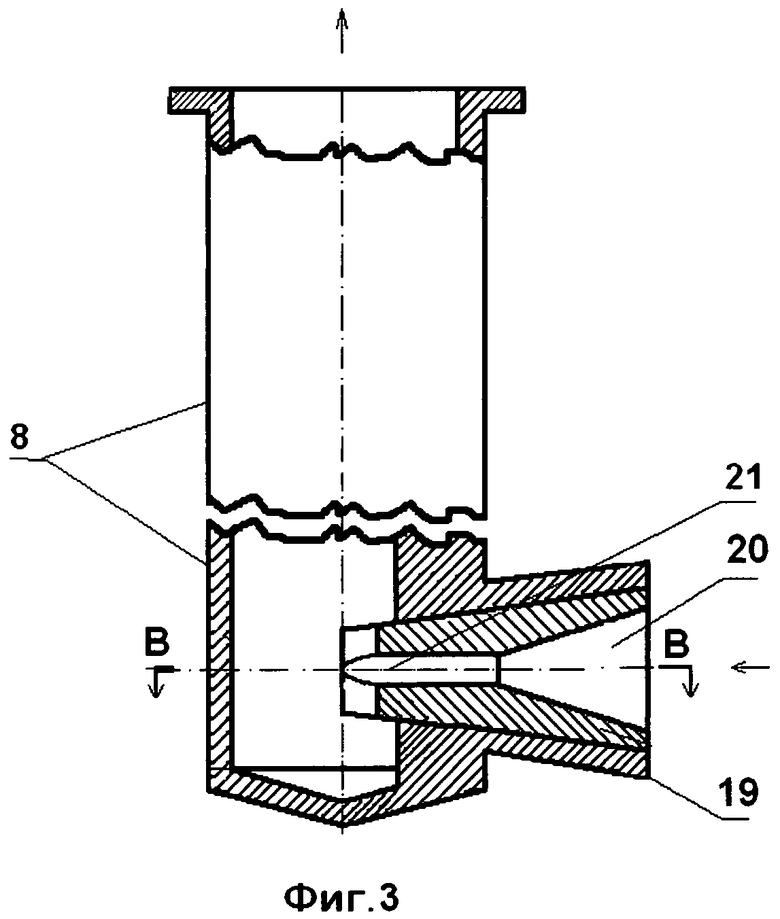

На фиг.3 представлена центробежная камера с соплом, предназначенная для закрутки очищаемого потока со значительной заданной угловой скоростью;

На фиг.4 изображено сечение В-В фиг.3 по соплу;

На фиг.5 представлена центробежная камера с тангенциальным патрубком, предназначенная для закрутки очищаемого потока со значительной заданной угловой скоростью;

На фиг.6 изображено сечение Г-Г фиг.5 по тангенциальному входному патрубку;

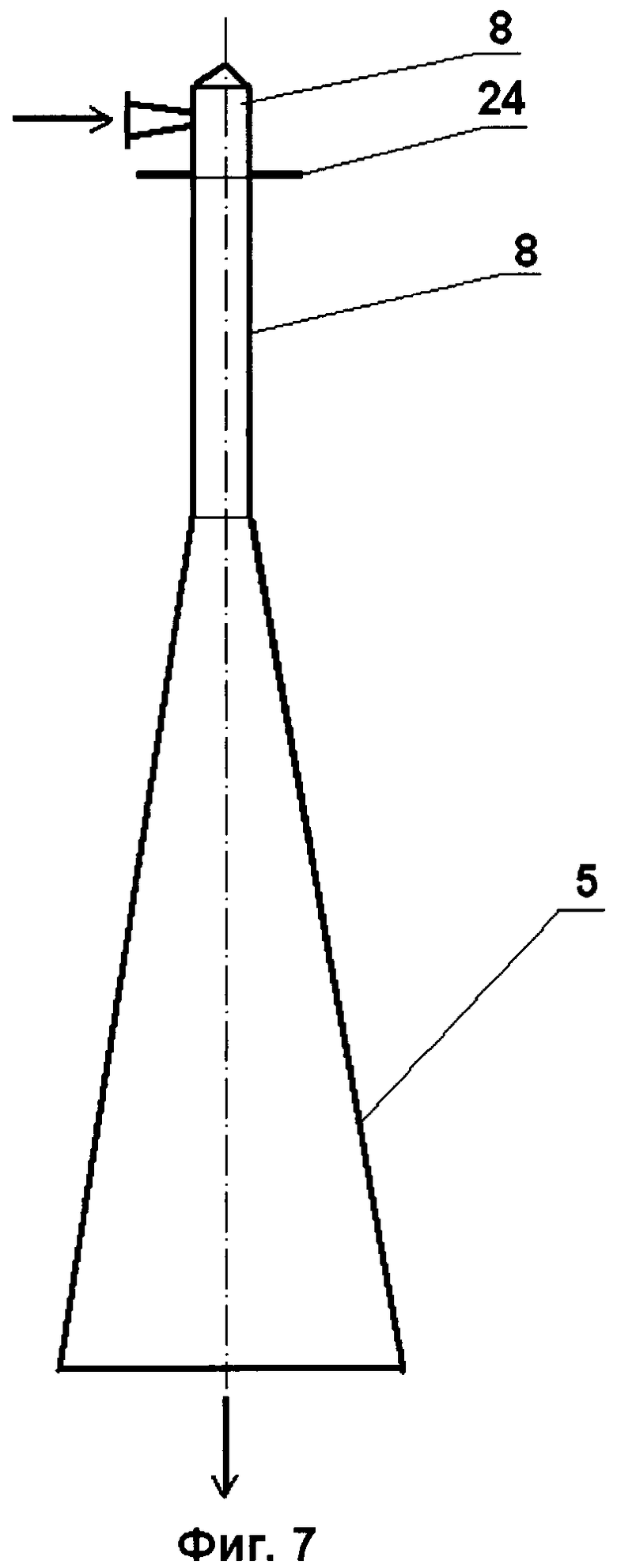

На фиг.7 изображена центробежная камера с раструбом гашения угловой и осевой скоростей очищаемой среды;

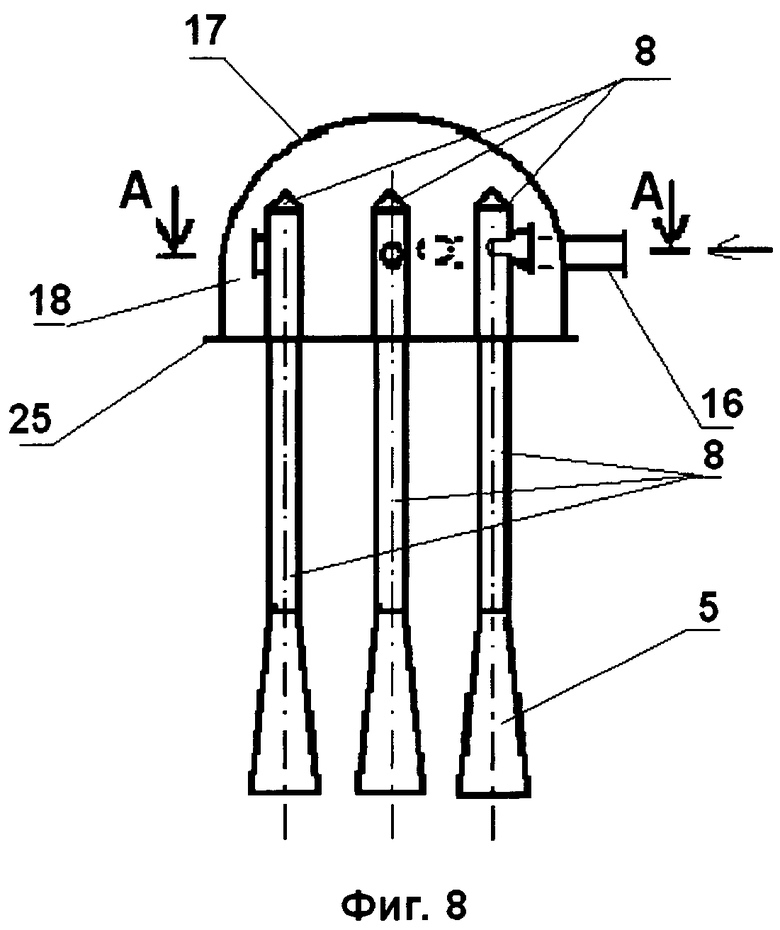

На фиг.8 изображено несколько параллельно работающих центробежных камер с раструбами и общей раздаточной камерой;

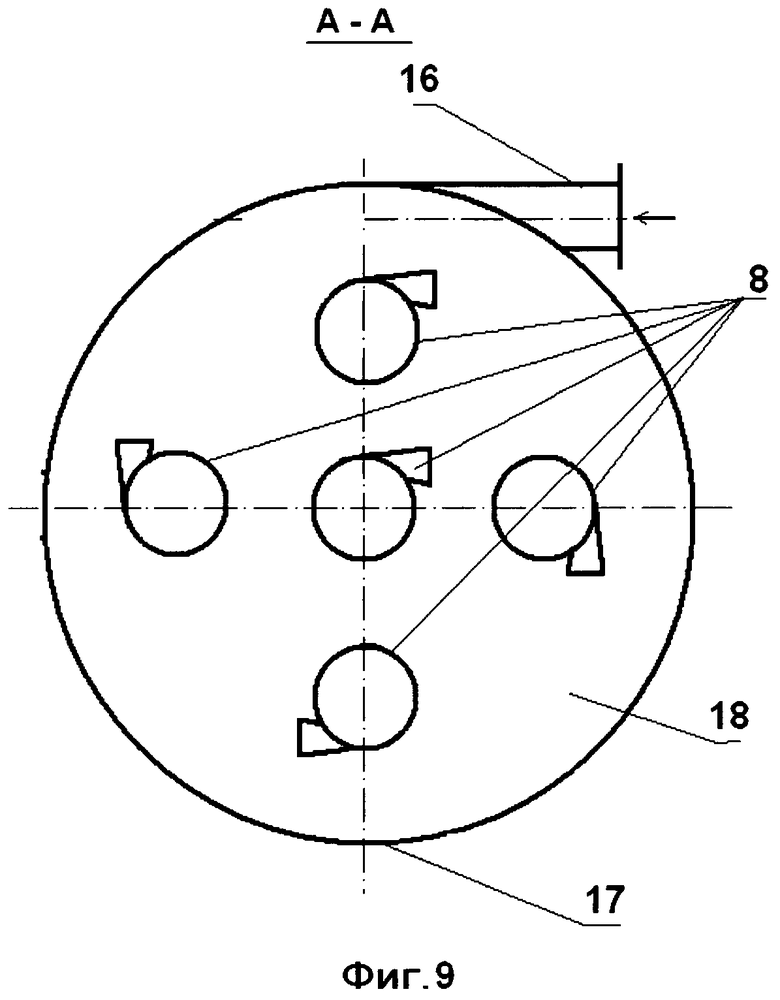

На фиг.9 изображено сечение А-А фиг.2;

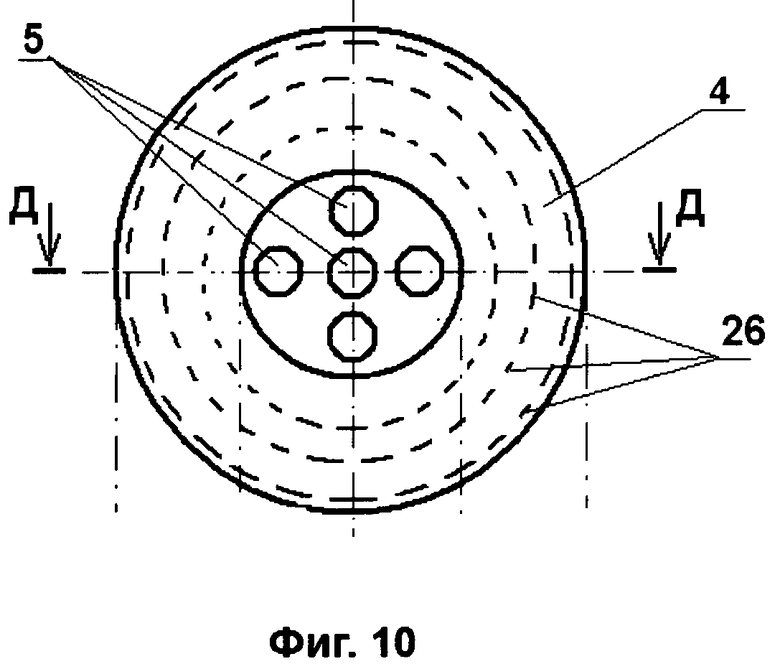

На фиг.10 изображен перфорированный конусный отбойник на виде сверху;

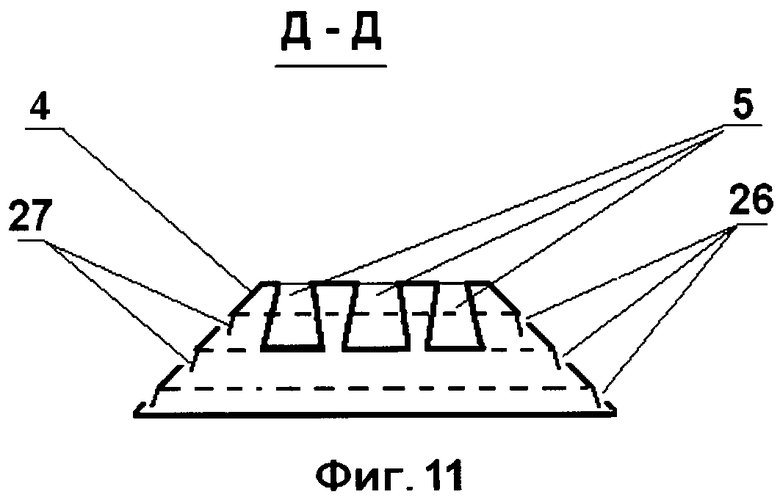

На фиг.11 изображен перфорированный конусный отбойник на виде сбоку в сечении Д-Д фиг.10.

Прямопоточный циклон (фиг.1) содержит коническую часть корпуса 1, фундаментные лапы 2, цилиндрическую часть корпуса 3, перфорированный отверстиями конусный отбойник 4, раструб гашения угловой и осевой скоростей очищаемого потока 5, сферическую или торосферическую крышку 6, пластинчатый сепаратор 7, центробежную камеру 8 с тангенциальным или спиралеобразным входным патрубком или соплом, автоматический клапан 9 с выпускным патрубком 10 очищенного газа, патрубок крепления предохранительного или взрывного клапана 11, параболический дефлектор 12 с острой вершиной, выпускной патрубок грязи 13, регулируемое автоматическое устройство удаления грязи 14, датчики наличия грязи верхнего и нижнего уровней 15. При использовании нескольких центробежных камер 8 устройство содержит дополнительно общий тангенциальный входной патрубок 16 входа очищаемой среды в раздаточную камеру, корпус раздаточной камеры 17, раздаточную камеру 18.

Центробежная камера 8 с соплом (фиг.3, 4) содержит цилиндрический корпус, входной патрубок 19 с соплом, коническую часть сопла 20, суженную часть сопла 21, цилиндрическую полость вращения очищаемой среды 22.

Центробежная камера 8 с тангенциальным входом (фиг.5, 6) содержит цилиндрический корпус, тангенциальный входной патрубок 23, цилиндрическую полость вращения очищаемой среды 22.

Центробежная камера 8 плавно соединена с раструбом 5 (фиг.7, 1, 2) и содержит фланец крепления камеры 24.

Раздаточная камера очищаемой среды 18 с несколькими параллельно работающими центробежными камерами (фиг.2, 8, 9) содержит центробежные камеры 8, общий входной тангенциальный патрубок 16, полость раздаточной камеры 18, корпус раздаточной камеры 17, фланец раздаточной камеры 25.

Перфорированный конусный отбойник 4 (фиг.10, 1, 2) содержит отверстия 26, прикрытые изнутри отбойника выпуклыми пластинами 27, приваренными к конусу отбойника сверху и с боков с входным отверстием для газа снизу, оконечную часть раструбов 5.

Работает устройство следующим образом.

Очищаемое газообразное вещество, воздух, газ под давлением через входной патрубок 19 с соплом, пройдя коническую 20 и суженную часть 21 сопла (Фиг.3, 4), или тангенциальный входной патрубок 23 (Фиг.5, 6), или спиралеобразный патрубок со скоростью более 20…22 м/сек поступает по касательной к цилиндрической части центробежной камеры 8, начинает вращаться по спирали в полости 22 со значительной угловой скоростью, под воздействием которой создается соответствующее поле центробежных сил.

Под воздействием центробежных сил механические примеси, вода, конденсат (далее грязь) отбрасываются к цилиндрической стенке центробежной камеры 8, а газ, вращаясь в полости 22, вытесняется в центр вращения. Далее вращающаяся очищаемая среда поступает в раструб 5 (фиг.1), где угловая и осевая скорости потока снижаются. Под перфорированным конусным отбойником 4 скорость еще более снижается, поток поступает на параболический дефлектор 12, обтекая острую вершину дефлектора по параболе, отклоняется от вертикального движения в горизонтальное под заданным углом к горизонту вниз.

Грязь под воздействием сил инерции и сил гравитации оседает в конической части 1 корпуса циклона, а газ через отверстия 26 с выпуклыми пластинами 27 конусного отбойника 4, а также через пространство между корпусом циклона и перфорированным конусным отбойником 4 в ламинарном режиме удаляется из циклона через выпускной патрубок 10 с автоматическим клапаном 9.

По мере накопления грязи в конической части 1 корпуса циклона сначала срабатывает датчик грязи нижнего уровня 15, а затем датчик грязи верхнего уровня 15, при этом открывается регулируемое автоматическое устройство 14 и грязь под давлением газа удаляется через патрубок 13 в бункер для дальнейшей очистки или переработки. При удалении грязи сначала срабатывает датчик грязи верхнего уровня 15, а затем нижнего уровня, при этом регулируемое автоматическое устройство 14 закрывается и процесс повторяется.

При остановке циклона, когда закрывается клапан подачи газа на очистку или останавливается нагнетающий вентилятор подачи очищаемой среды, автоматический клапан 9 закрывается, а регулируемое автоматическое устройство 14 открывается и грязь под давлением остаточного газа или работающего заданное время вентилятора удаляется через патрубок 13 до срабатывания датчика грязи нижнего уровня 15 или по истечении заданного промежутка времени. После удаления остатков грязи автоматический клапан 9 открывается, а регулируемое автоматическое устройство 14 закрывается.

В случае очистки больших объемов газа в циклоне используется несколько параллельно работающих центробежных камер 8 с раструбами 5 (Фиг.2, 8), при этом газ подается на очистку через общий тангенциальный патрубок 16 в полость 18 раздаточной камеры 17 с фланцем 25.

Войдя через общий тангенциальный патрубок 16 в полость 18 по касательной к корпусу 17 раздаточной камеры, газ, закручиваясь, равномерно распределяется по входным патрубкам 19 (фиг.3, 4) или 23 (фиг.5, 6) параллельно работающих центробежных камер, а далее циклон работает, как описано выше.

При очистке газа от сухих мелкодисперсных механических примесей в очищаемый газ во входном патрубке целесообразно производить впрыск распыленной чистой воды или минерального масла.

Изобретение обеспечивает глубокую очистку очищаемой среды от механических примесей с дисперсностью менее 5,0 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ВОДЫ, НЕФТЕПРОДУКТОВ И МЕХАНИЧЕСКИХ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2338574C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ЖИДКИХ НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2206513C1 |

| НЕФТЕВОДЯНОЙ ЦЕНТРОБЕЖНО-ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2006 |

|

RU2321547C2 |

| НЕФТЕВОДЯНОЙ ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2002 |

|

RU2206514C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА С ПОСЛЕДУЮЩИМ СЖИЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496068C1 |

| ГИДРОЦИКЛОН | 1997 |

|

RU2111798C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА ОТ ТРАНСПОРТИРУЮЩЕГО ГАЗА | 2001 |

|

RU2200064C1 |

| ФИЛЬТР ЩЕЛЕВОЙ ЦЕНТРОБЕЖНЫЙ | 2010 |

|

RU2427413C1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2738514C1 |

| КАРКАСНО-ПРОВОЛОЧНЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2013 |

|

RU2521586C2 |

Изобретение предназначено для очистки газообразных веществ, воздуха и газа от механических примесей, воды и конденсата. Очищаемая среда, поступив через тангенциальный или спиралеобразный вход или сопло, закручивается с большой угловой скоростью по спирали вдоль цилиндрической части корпуса центробежной камеры сверху вниз, создавая мощное поле центробежных сил, под воздействием которых грязь отбрасывается к цилиндрической части корпуса центробежной камеры, а газ вытесняется в центр вращения потока, затем вращающийся поток поступает в раструб гашения угловой и осевой скоростей и перфорированный конусный отбойник, утыкается в параболический с острой вершиной дефлектор, отклоняется под небольшим углом к горизонту вниз, грязь под воздействием сил инерции и гравитации скапливается в конусной части корпуса циклона и по сигналам датчиков грязи через патрубок с автоматическим регулируемым устройством удаляется в бункер, а газ в ламинарном режиме через отверстия в конусном отбойнике поднимается вверх, доочищаясь в пластинчатом сепараторе, удаляется через патрубок с автоматическим клапаном в атмосферу или в систему для дальнейшего использования по предназначению. Технический результат: улучшение качества очистки. 2 н. и 2 з.п. ф-лы, 11 ил.

1. Способ очистки газообразных сред, воздуха и газа от механических примесей, воды и конденсата, включающий подачу очищаемой среды через входной патрубок, закручивание очищаемой среды с заданной угловой скоростью и созданием соответствующих ей центробежных сил, разделение очищаемой среды на составные части, при этом грязь под воздействием центробежных сил отбрасывается к корпусу устройства, а газ вытесняется к центру вращения, и удаление очищенного газа и отделившихся загрязнений через соответствующие выпускные патрубки, отличающийся тем, что подачу очищаемой среды осуществляют в центробежную камеру через сопло или тангенциальный входной патрубок со скоростью более 20…22 м/с, после чего очищаемую среду, которая вращается в центробежной камере сверху вниз с заданной угловой скоростью, подают в раструб, чем уменьшают угловую и осевую скорости потока, затем очищаемую среду подают под перфорированный конусный отбойник, где очищаемый поток, значительно уменьшив свои скорости, попадает на параболический дефлектор и отклоняется под углом к горизонту вниз, затем газ проходит в ламинарном режиме через отверстия в конусном отбойнике, а также через зазор между корпусом устройства и конусным отбойником, доочищаясь в пластинчатом сепараторе, и удаляется через выпускной патрубок с автоматическим клапаном, грязь под воздействием сил инерции и сил гравитации оседает и накапливается в конической части корпуса устройства, а удаление грязи из конической части производят по сигналам датчиков верхнего и нижнего уровня грязи, размещенных внизу конической части, при срабатывании датчика грязи верхнего уровня открывается регулируемое автоматическое устройство и грязь удаляется, а при срабатывании датчика грязи нижнего уровня регулируемое автоматическое устройство закрывается, при этом автоматический клапан на выпускном патрубке газа обеспечивает удаление грязи из конической части устройства в момент остановки устройства.

2. Способ по п.1, отличающийся тем, что во входной патрубок центробежной камеры производят впрыск распыленной чистой воды или минерального масла.

3. Устройство для очистки газообразных сред, воздуха и газа от механических примесей, воды и конденсата, содержащее крышку, цилиндрическую и коническую части корпуса с фланцами, входной патрубок, выпускные патрубки газа и грязи, отличающееся тем, что в крышке закреплена центробежная камера, входной патрубок соединен с центробежной камерой и выполнен в виде сопла или тангенциального патрубка, центробежная камера плавно соединена с раструбом для гашения угловой и осевой скоростей, который соединен с перфорированным конусным отбойником, отверстия которого изнутри отбойника прикрыты выпуклыми пластинами, приваренными к конусу сверху и с боков, и имеют выходное отверстие снизу, под конусным отбойником расположен параболический дефлектор с острой вершиной, размещенный в нижней части цилиндрической или в верхней части конической части корпуса, выпускной патрубок грязи снабжен регулируемым автоматическим устройством, в нижней части крышки или в верхней части цилиндрической части корпуса установлен пластинчатый доочищающий сепаратор, выпускной патрубок газа снабжен автоматическим клапаном, при этом устройство снабжено патрубком крепления предохранительного или взрывного клапана и фундаментными лапами.

4. Устройство по п.3, отличающееся тем, что оно снабжено несколькими дополнительными параллельно работающими центробежными камерами, входные патрубки которых размещены в общей раздаточной камере с общим тангенциальным входным патрубком, которая закреплена на крышке устройства.

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1992 |

|

RU2027526C1 |

| Сепаратор | 1989 |

|

SU1655539A1 |

| Устройство для регулирования подачи плунжерных насосов | 1948 |

|

SU80768A1 |

| US 7811344 B1, 12.10.2010. | |||

Авторы

Даты

2013-06-20—Публикация

2011-10-17—Подача