Предлагаемое изобретение относится к области изготовления зарядов из смесевого твердого ракетного топлива (СТРТ), а конкретно к технологии приготовления топливной массы и формования зарядов с применением вертикальных смесителей со съемными корпусами.

Анализ патентной литературы показывает, что в производстве зарядов из СТРТ широкое распространение получили способы, основанные на применении вертикальных смесителей планетарного типа (ВСПТ) со съемными передвижными корпусами.

Известны, например, способы производства зарядов (патенты США №3562364, 3807272, патент ФРГ №2303065), в которых в числе отличительных признаков описаны этапы введения компонентов и приготовления топливной массы в смесителе, последовательность выполнения операций при формовании зарядов, средства для создания вакуума в корпусе при формовании. Вытеснение массы из смесителя в корпус в описываемых способах проводится с помощью гидравлической системы вытеснения.

В патенте РФ №2167135 C2, 20.05.2001, С 06 В 21/00, взятом авторами за прототип, описан способ приготовления зарядов из СТРТ с применением вертикальных смесителей со съемными корпусами. Способ включает дозирование в съемный корпус жидковязких компонентов, транспортирование и подсоединение его к смесительной головке, дозирование порошкообразных компонентов и отвердителя при остановленных мешалках, включение мешалок, перемешивание, вакуумирование топливной массы с перемешиванием, отсоединение съемного корпуса с приготовленной топливной массой и транспортирование его на фазу формования, подсоединение съемного корпуса к поршневой гидравлической системе вытеснения и к установке дистанционного формования, формование и полимеризация зарядов.

К недостаткам данного способа следует отнести:

1. Порядок дозирования компонентов (дозирование порошкообразных компонентов при остановленных мешалках, дозирование отвердителя после ввода порошкообразных компонентов) не обеспечивает оптимальные условия смачивания порошкообразных компонентов жидковязкими компонентами, особенно при условии перемешивания высоконаполненных топливных масс.

2. Отсутствие операции вакуумирования топливной массы после отсоединения корпуса от смесительной головки не позволяет изготавливать монолитные заряды из топливных масс с пределом текучести более 200 Па из-за воздушных включений, образующихся в массе при выводе мешалок смесительной головки из корпуса смесителя.

3. Не установлена последовательность выполнения операций при подаче давления на поршень гидравлической системы вытеснения, открытии отсекателя пресс-формы и затвора смесителя в начале формования, а также по закрытию отсекателя пресс-формы, затвора смесителя и прекращению подачи давления на поршень гидравлической системы вытеснения в конце формования.

Технической задачей настоящего изобретения является разработка способа изготовления заряда из СТРТ, в котором обеспечивается качество смешения топливной массы и монолитность зарядов при переработке в ВСПТ высоконаполненных масс с пределом текучести 200-1000 Па.

Технический результат достигается в способе изготовления заряда смесевого твердого ракетного топлива, включающем дозирование жидковязких, порошкообразных компонентов и отвердителя, перемешивание их в вертикальном смесителе со смесительной головкой, мешалками и съемным корпусом, снабженным затвором, отсоединение корпуса от смесительной головки, присоединение к поршневой гидравлической системе вытеснения и к установке дистанционного заполнения и формование заряда в пресс-форме с отсекателем путем подачи давления на поршень гидравлической системы вытеснения. Сначала в смеситель дозируют жидковязкие компоненты, отвердитель и перемешивают их в течение 5-15 минут, затем дозируют порошкообразные компоненты 2-4 порциями, при этом каждую порцию порошкообразных компонентов дозируют непрерывным потоком при вращении мешалок смесителя и перемешивают с жидковязкими компонентами и отвердителем без вакуума, а после загрузки последней порции порошкообразных компонентов перемешивают под вакуумом при абсолютном давлении 0,7-2,7 кПа в течение 60-120 минут, после отсоединения корпуса смесителя от смесительной головки его герметично закрывают крышкой и вакуумируют при абсолютном давлении 0,27-6,60 кПа в течение 30-60 минут, в начале формования заряда открывают отсекатель пресс-формы, создают избыточное давление 0,05-0,50 МПа под поршнем гидравлической системы вытеснения и открывают затвор корпуса смесителя, а в конце формования заряда сначала закрывают отсекатель пресс-формы, затем прекращают подачу давления на поршень гидравлической системы вытеснения, выдерживают 20-60 секунд и закрывают затвор корпуса смесителя.

Возможность осуществления поставленной технической задачи при использовании вертикальных смесителей планетарного типа для переработки высоконаполненного СТРТ с пределом текучести 200-1000 Па достигается предлагаемым способом. В технологическом процессе на базе известного способа (прототипа) изменяется последовательность и вводятся дополнительно следующие операции:

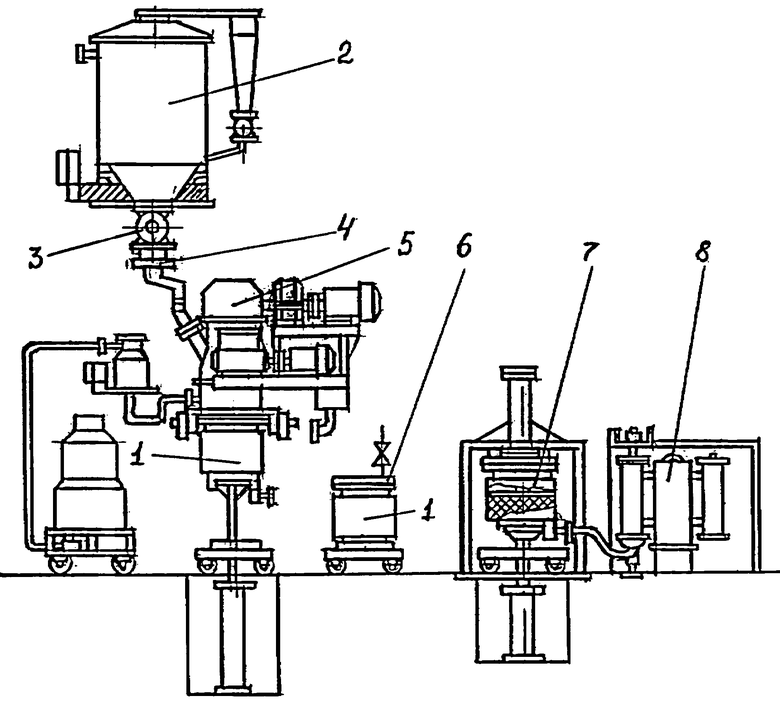

1. До ввода порошкообразных компонентов отвердитель дозируют в съемный корпус 1 (см. чертеж) и перемешивают с предварительно введенными жидковязкими компонентами.

2. Порошкообразные компоненты дозируют с использованием разгрузителя 2, барабанного питателя 3 и сепаратора 4 и подают на смешение непрерывным потоком, разделив всю загрузку на 2-4 порции. Во время загрузки каждую порцию порошкообразных компонентов перемешивают с жидковязкими компонентами без вакуумирования. По окончании дозирования и перемешивания последней порции порошкообразных компонентов проводят окончательное перемешивание и вакуумирование топливной массы.

3. Отсоединяют съемный корпус от смесительной головки 5, герметично закрывают его технологической крышкой 6 и вакуумируют массу для удаления воздушных включений, образовавшихся в массе при выводе мешалок. Съемный корпус с топливной массой транспортируют на фазу формования, подсоединяют к гидравлической системе вытеснения 7 и к установке дистанционного заполнения 8, опускают поршень гидравлической системы на зеркало массы по режимам, указанным в прототипе.

4. Под поршнем гидравлической системы вытеснения создают избыточное давление, затем открывают затвор корпуса смесителя и проводят формование изделия по заданным режимам. В конце формования, который определяется по повышению и стабилизации давления топливной массы в пресс-форме или массопроводе установки заполнения, закрывают отсекатель пресс-формы, затем прекращают подачу давления на поршень гидравлической системы вытеснения, делают выдержку и закрывают затвор корпуса смесителя.

Требуемое качество смешения (вымешанности) топливной массы в предлагаемом способе обеспечивается за счет:

- создания в начале смешения оптимального соотношения между жидковязкими и порошкообразными компонентами;

- постадийного смешения порошкообразных компонентов с жидковязкими;

- ведения процесса дозирования порошкообразных компонентов при вращающихся мешалках смесителя.

Первое обеспечивается дозированием отвердителя и перемешиванием его с жидковязкими компонентами в течение 5-15 минут с последующим вводом порошкообразных компонентов.

Постадийное смешение порошкообразных компонентов с жидко-вязкими достигается как за счет разделения всей загрузки (навески) порошкообразных компонентов на 2-4 порции, перемешивания каждой порции в течение 5-20 минут без вакуумирования и перемешивания с вакуумированием при абсолютном давлении 0,7-2,7 кПа в течение 60-120 минут после загрузки последней порции, так и за счет дозирования (подачи) каждой порции в смеситель непрерывным потоком. Непрерывность дозирования каждой порции достигается путем использования в линии ввода порошкообразных компонентов барабанного питателя и сепаратора. Барабанный питатель подает порошкообразные компоненты из разгрузителя в сепаратор порциями по 0,5-2,0 кг с интервалом 5-15 секунд. Сепаратор сглаживает пульсации, формирует на выходе непрерывный поток и подает его в смеситель с вращающимися мешалками. Опыт работы на высоконаполненных составах показал, что дозирование при остановленных мешалках приводит к образованию застойной зоны ("подушки") порошкообразных компонентов на поверхности топливной массы, которые длительное время не попадают в зону перемешивания мешалками, что ухудшает качество смешения и удлиняет технологический цикл.

Напротив, дозирование порошкообразных компонентов при вращающихся мешалках смесителя обеспечивает непрерывный захват потока порошкообразных компонентов и попадание их в зону перемешивания. Благодаря этому сокращается время смешения и улучшается вымешанность топливной массы.

При переработке высоконаполненных составов, обладающих высоким пределом текучести, по режимам прототипа при выводе мешалок смесительной головки из корпуса смесителя образуются воздушные включения, которые не заполняются топливной массой. При формовании воздушные включения вытесняются в пресс-форму и нарушают монолитность заряда, что недопустимо. В предложенном способе для удаления воздушных включений из топливной массы после отсоединения корпуса от смесительной головки корпус смесителя герметично закрывают технологической крышкой и вакуумируют при абсолютном давлении 0,27-6,60 кПа в течение 30-60 минут. Под действием вакуума происходит увеличение размеров воздушных включении, всплытие их и удаление.

Существенной особенностью предлагаемого способа, направленной на обеспечение качества зарядов по монолитности, является выполнение операций в начале формования заряда в следующей последовательности: открывают отсекатель пресс-формы, затем создают избыточное давление под поршнем гидравлической системы вытеснения в пределах 0,05-0,5 МПа и открывают затвор корпуса смесителя. Благодаря этому исключается отрыв (отставание) топливной массы от поверхности поршня, капсуляция воздуха в подпоршневом пространстве и нарушение монолитности заряда.

Одним из условий получения монолитных зарядов является обеспечение в пресс-форме в конце формования избыточного давления (0,5-1,0 МПа), которое создается как за счет давления поршня гидравлической системы вытеснения, так и за счет перемещения отсекателя пресс-формы при отсечке. Для достижения этой цели в предложенном способе предусматривается в конце формования выполнение работ в следующей последовательности: закрывают отсекатель пресс-формы, затем прекращают подачу давления на поршень гидравлической системы вытеснения, после выдержки в течение 20-60 секунд закрывают затвор корпуса смесителя. Примеры выполнения указанных операций в конце формования в различной последовательности и результат конкретного выполнения приведены в таблице.

Из данных таблицы видно, что выполнение операций в предлагаемой авторами последовательности (вариант 1) обеспечивает требуемое избыточное давление в пресс-форме в конце формования (0,5-1,0 МПа) и монолитность заряда за счет его сохранения на последующих фазах технологического процесса (с момента отсечки до установки заряда на полимеризацию). Выполнение операций в конце формования в любой другой последовательности приводит или к потере давления в пресс-форме (варианты 3, 4), или к превышению давления выше допустимых в массопроводе и корпусе смесителя (варианты 2, 5, 6), что может привести к выходу из строя гидравлической системы вытеснения и разрушению массопровода.

Выдержка во времени в течение 20-60 секунд после прекращения подачи давления на поршень гидравлической системы вытеснения перед закрытием затвора необходима для полного снятия давления в системе и исключения за счет этого резкого подъема давления, действующего на массу при закрытии затвора.

Предложенный способ изготовления зарядов из смесевого твердого ракетного топлива с пределом текучести 200-1000 Па с положительным результатом прошел опытную проверку на ФГУП “Пермский завод им. С.М.Кирова”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2005 |

|

RU2287509C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2280631C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ ДЛЯ ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2316524C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2259339C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗ НЕГО ИЗДЕЛИЯ | 2004 |

|

RU2276125C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2272801C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2167135C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2367640C1 |

Изобретение относится к области изготовления зарядов из смесевого твердого ракетного топлива (СТРТ), а именно, к технологии приготовления топливной массы и формования зарядов. Предложен способ изготовления заряда СТРТ, включающий дозирование жидковязких, порошкообразных компонентов и отвердителя, перемешивание их в вертикальном смесителе со смесительной головкой, мешалками и съемным корпусом, снабженным затвором, отсоединение корпуса от смесительной головки, вакуумирование топливной массы, присоединение к поршневой гидравлической системе вытеснения и к установке дистанционного заполнения и формование заряда в пресс-форме с отсекателем. Изобретение направлено на создание способа изготовления зарядов СТРТ, в котором обеспечивается качество смешения топливной массы и монолитность зарядов при переработке с пределом текучести смесей 200-1000 Па. 1 табл., 1 ил.

Способ изготовления заряда смесевого твердого ракетного топлива, включающий дозирование жидковязких, порошкообразных компонентов и отвердителя, перемешивание их в вертикальном смесителе со смесительной головкой, мешалками и съемным корпусом, снабженным затвором, отсоединение корпуса от смесительной головки, присоединение к поршневой гидравлической системе вытеснения и к установке дистанционного заполнения и формование заряда в пресс-форме с отсекателем путем подачи давления на поршень гидравлической системы вытеснения, отличающийся тем, что сначала в смеситель дозируют жидковязкие компоненты, отвердитель и перемешивают их в течение 5-15 мин, затем дозируют порошкообразные компоненты 2-4 порциями, при этом каждую порцию порошкообразных компонентов дозируют непрерывным потоком при вращении мешалок смесителя и перемешивают с жидковязкими компонентами и отвердителем без вакуума, а после загрузки последней порции порошкообразных компонентов перемешивают под вакуумом при абсолютном давлении 0,7-2,7 кПа в течение 60-120 мин, после отсоединения корпуса смесителя от смесительной головки его герметично закрывают крышкой и вакуумируют при абсолютном давлении 0,27-6,60 кПа в течение 30-60 мин, в начале формования заряда открывают отсекатель пресс-формы, создают избыточное давление 0,05-0,50 МПа под поршнем гидравлической системы вытеснения и открывают затвор корпуса смесителя, а в конце формования заряда сначала закрывают отсекатель пресс-формы, затем прекращают подачу давления на поршень гидравлической системы вытеснения, выдерживают 20-60 с и закрывают затвор корпуса смесителя.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2167135C2 |

| Энергетические конденсированные системы | |||

| Краткий энциклопедический словарь/ Под ред | |||

| Б.П.Жукова | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| US 3562364, 09.02.1971 | |||

| DE 4241902, 09.09.1993. | |||

Авторы

Даты

2004-04-10—Публикация

2002-06-11—Подача