Изобретение относится к технике сушки и может быть использовано в производстве пиломатериалов, в мебельной, деревообрабатывающей промышленности и в других направлениях.

Известен способ сушки древесины принудительной циркуляцией агента сушки, нагреваемого калорифером, направляемого вдоль штабеля пиломатериалов.

Вследствие трения сушильного агента о боковые поверхности циркуляционного канала и раздачи в междурядовое пространство штабеля происходит уменьшение скорости сушильного агента по длине штабеля.

Одним из способов компенсации потерь скорости является установка вдоль штабеля на участке нагнетания агента сушки перфорированной перегородки длиной 1/4... 1/3 от длины штабеля.

Наличие такой перегородки ограничивает поступление сушильного агента в штабель. С одной стороны, это приводит к уменьшению скорости воздуха в передней части штабеля за счет увеличения аэродинамического сопротивления данной части циркуляционного контура и, с другой стороны, к увеличению скорости в задней части штабеля в результате снижения расхода сушильного агента в передней части циркуляционного канала. Билей П.В. Технология камерной сушки пиломатериалов твердых лиственных пород. Львов. ЛЛТИ. 1991, с. 79.

Другим способом повышения равномерной раздачи сушильного агента служит использование камеры с переменным по длине сечением, уменьшающимся к торцевой двери.

Пиломатериалы штабелируют в камере трапецеидального сечения, принудительно подают сушильный агент вдоль стен камеры и частично в междурядовое пространство штабеля. Штабель пиломатериалов, находящийся в камере, обрабатывается сушильным агентом, нагреваемым калорифером. Циркуляция агента сушки по контуру, образованному циркуляционным каналом и междурядовым пространством штабеля, создается вентилятором вдоль стен.

Для обеспечения равномерности сушки камера сделана сужающейся к торцевой двери, а вдоль штабеля установлена перфорированная перегородка с увеличивающимся в направлении циркуляции размером перфорации. Патент Российской Федерации №2022221, МПК F 26 В 9/06, 1994 г. (Прототип).

Недостаток прототипа заключается в том, что основной поток сушильного агента циркулирует вдоль стен камеры и лишь его малая часть попадает в междурядовое пространство, что увеличивает время сушки и приводит к ее неравномерности.

Данное изобретение устраняет недостатки аналога и прототипа.

Техническим результатом изобретения является повышение эффективности сушки пиломатериалов, повышение устойчивости обработанной древесины по отношению к разным физическим, химическим и биологическим воздействиям, изменение собственной окраски пиломатериалов в процессе сушки.

Технический результат достигается тем, что в способе сушки древесины, заключающемся в штабелировании пиломатериалов в камере трапецеидального сечения, принудительной подаче сушильного агента в междурядовое пространство штабеля, регулирование потока сушильного агента перфорированной перегородкой, междурядовое пространство в штабеле и поток сушильного агента формируют слоями перфорированных плит и наклонными стенками, выдерживают древесину в камере в течение 6-18 часов при температуре 120°-200°С, при равномерном статическом давлении на штабель в пределах 10-15 кГ/см2, до достижения влажности не более 8%.

Сущность изобретения поясняется на фиг.1-5.

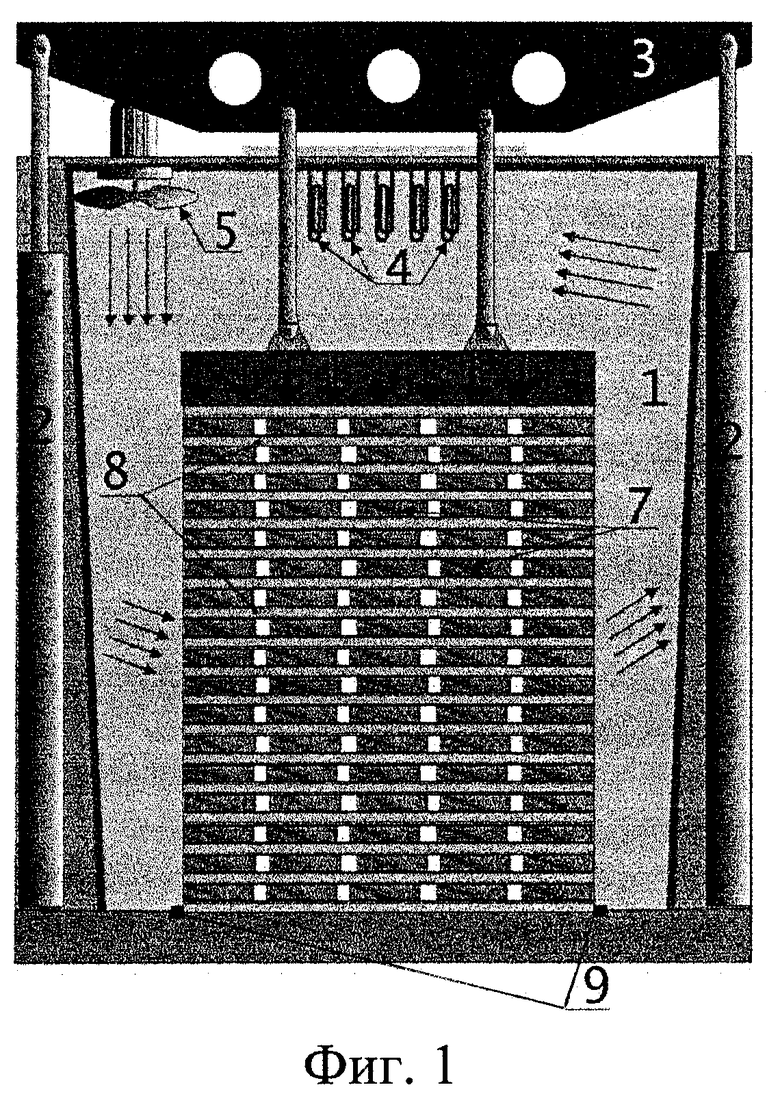

На фиг.1 схематично представлен разрез камеры для сушки пиломатериалов, где 1 - корпус камеры, 2 - гидроцилиндры, 3 - балка, передающая усилие, 4 - нагревательные элементы (тэны), 5 - группа осевых вентиляторов, 6 - плита пресса, 7 - пиломатериалы, подвергающиеся сушке, 8 - плиты пакета, 9 - рельсы пакета. Стрелками показано направление циркуляции сушильного агента.

На фиг.2 схематично представлен вид сверху на плиту пакета в разрезе, где 10 - металлический модуль, 11’ и 11’’ - элементы замкового соединения, 12 - отверстия перфорации.

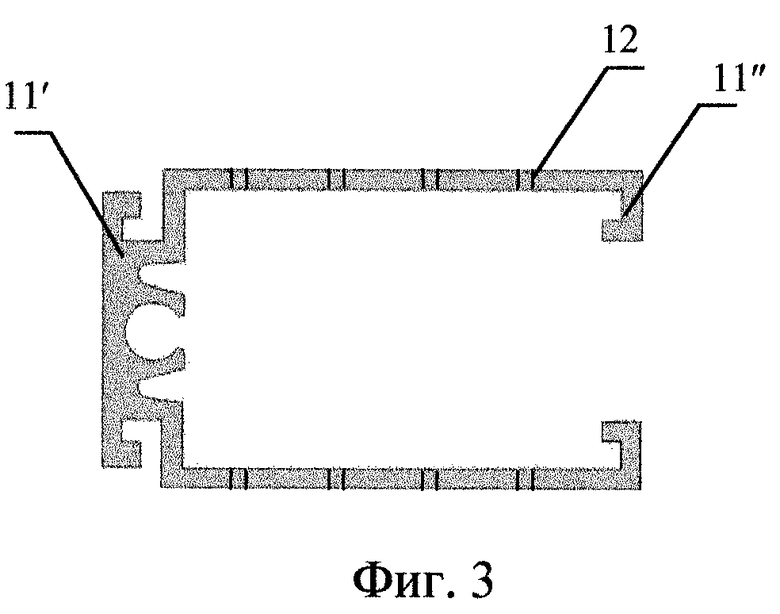

На фиг.3 представлен металлический модуль 10, где 11’ и 11’’ - элементы замкового соединения, 12 - отверстия перфорации.

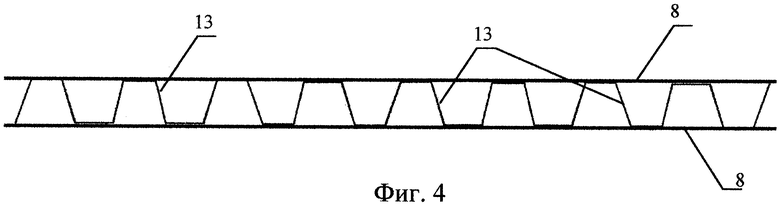

На фиг.4 схематично представлены параллельно сваренные плиты (вид сбоку), где 8 - плиты пакета, 13 - профилированные листы металла.

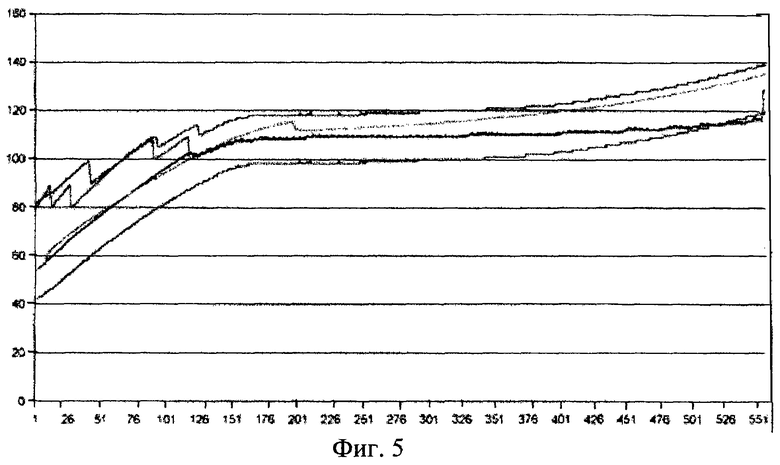

На фиг.5 представлены кривые характеристики процесса сушки древесины на примере древесины из березы. Кривые приведены для разных начальных температур в корпусе 1 сушильной камеры. По оси ординат приведена шкала температур в градусах Цельсия, а по оси абсцисс отложено время в минутах.

Поток сушильного агента циркулирует не вдоль стен и вокруг штабеля, как у прототипа и аналога, а поперек штабеля через отверстия 12 перфорации в плитах 8 пакета. В процессе сушки постоянно контролируется влажность, при достижении необходимой влажности процесс заканчивают.

Сушка пиломатериалов происходит следующим образом.

Пиломатериалы, напиленные в доски одинаковой толщины, закладываются в пакет, состоящий из металлических перфорированных плит 8 (фиг.1).

Плиты 8 пакета сформированы из отдельных металлических модулей 10, соединенных последовательно замковыми элементами 11’ и 11’’ (фиг.2, 3). Отверстия перфорации 12 плит 8 в сборе представляют собой серию каналов (фиг.2, 3), через которые свободно проходит сушильный агент (воздух). Каналы для протекания сушильного агента формируются отверстиями 12 перфорации, наклонными боковыми стенами корпуса 1, группой осевых вентиляторов 5, равномерно расположенных в потолочной части корпуса 1 вдоль одной из стен, и группой водовоздушных нагревателей 4.

Сечение корпуса представляет собой трапецию, меньшее основание которой расположено на полу корпуса 1.

Можно соединить плиты 8 и попарно (фиг.4) посредством сварки с профилированными листами металла 13, и этим смягчить режимы сушки древесины. Расстояния между плитами 8 при параллельном, разнесенным по высоте расположении плит 8, соединенных профилированными листами металла 13, превышает размер отверстий 12 перфорации. При формировании пакета из таких плит 8 и пиломатериалов 7 в процессе сушки возможны различные режимы для групп пиломатериалов в едином цикле.

Для закладки пиломатериалов 7 и выемки высушенного пиломатериала 7 пакет снабжается механизмом растаскивания плит 8 типа “пантограф” с гидравлическим или иным механическим приводом.

Сложенный пакет из плит 8 и пиломатериала 7 закатывают в корпус 1 камеры по рельсам 9.

Корпус 1 камеры представляет из себя герметичный контейнер из стали с двумя воротами для загрузки и выгрузки пакетов, собранный на жесткой стальной раме. Стены, пол и потолок камеры термо и пароизолированы несколькими слоями минеральной ваты и алюминиевой фольги. Внутренняя облицовка камеры выполняется из нержавеющей стали или другого композитного термо, паро и химостойкого материала.

В потолочной части камеры расположен клапан для выпуска пара при избыточном давлении (на фигурах не показан). Настраивая работу клапана на разные давления, можно управлять процессом сушки.

В герметичном корпусе 1 при высоком давлении в соответствии с объединенным газовым законом Клайперона-Менделеева можно создать и высокую температуру.

На стальной раме корпуса 1 независимо расположены гидроцилиндры 2, которые через балку 3 передают усилие на плиту пресса 6, создавая в пакете равномерно распределенное давление до 10-15 кГ/см2.

Воздух в корпус 1 камеры разогревается блоком электрических водовоздушных нагревателей или комбинированно с использованием внешних агрегатов разогрева воздуха (исходя из оптимальных местных энергетических источников) до 140-200°С. Одновременно он перемешивается с помощью группы осевых вентиляторов 5, отражаясь от наклонных стен корпуса 1 и проходя через каналы внутри плит 8, создает равномерный прогрев древесины пиломатериалов 7 в пакете. За счет быстрого разогрева древесины по всему объему пакета до температур 120-160°С она переходит в пластичное состояние, при котором уменьшаются внутренние напряжения от ее поперечной усушки, давление же, искусственно созданное внутри пакета за счет гидроцилиндров 2, уплотняет древесину и компенсирует напряжения от усушки. Лишняя влага выходит из камеры за счет избыточного давления через паровой клапан, расположенный в потолочной части.

Конструкция камеры позволяет достигать в ней дополнительного эффекта обработки древесины, при которой древесина проходит теплообработку температурами от 180°С до 230°С. При этих температурах изменяются химические свойства древесины (пластификация): ее устойчивость по отношению к разным физическим, химическим и биологическим воздействиям заметно увеличивается, а, кроме того, сам материал изменяет окраску.

При достижении необходимой влажности порядка 8% процесс завершают, а пакет из пиломатериалов 7 и плит 8 выкатывают через вторые ворота, в первые ворота вкатывают следующий пакет.

Свежая древесина сушится в камере при температуре около 120°С, как показано на фиг.5 на примере березы. Продолжительность процесса в зависимости от начальной влажности и толщины доски и до достижения необходимой влажности 8% может составлять от 6 до 18 часов. В частности для сосны: 6-8 часов, для дуба 14-18 часов.

В приведенной в качестве иллюстрации камере возможна и вторая стадия. На этой стадии температура может достигать до 230°С, в зависимости от того, какой конечный продукт пользователь хочет получить. В качестве сырья можно применять и предварительно высушенное дерево. Обработка при максимальной температуре также длится несколько часов. При температурах свыше 200°С интенсивно обрабатывается много пород. В этом случае используются только тепловая энергия, пар и свежая вода. В результате обработки древесина темнеет равномерно по всему объему, разбухание и усадка резко снижаются (на 40-60%), а процесс размножения бактерий гниения останавливается. Древесину, прошедшую такую обработку, можно использовать для производства паркета, мебели, внешней отделки домов, а также для оконных и дверных рам.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ДЛЯ СУШКИ ПИЛОМАТЕРИАЛОВ | 2003 |

|

RU2230269C1 |

| СУШИЛЬНАЯ КАМЕРА | 1992 |

|

RU2022221C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2006 |

|

RU2327935C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2008 |

|

RU2379603C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 1999 |

|

RU2156934C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2001 |

|

RU2206843C1 |

| СУШИЛЬНАЯ КАМЕРА ДЛЯ ПИЛОМАТЕРИАЛОВ | 2001 |

|

RU2206842C2 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2000 |

|

RU2186305C2 |

| КАМЕРА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2000 |

|

RU2184326C1 |

| УСТАНОВКА ДЛЯ СУШКИ ПИЛОМАТЕРИАЛОВ | 1992 |

|

RU2042093C1 |

Изобретение относится к технике сушки и может быть использовано в производстве пиломатериалов, в мебельной, деревообрабатывающей промышленности и в других направлениях. В способе сушки древесины междурядовое пространство в штабеле и поток сушильного агента формируют слоями перфорированных плит и наклонными стенками, выдерживают древесину в камере в течение 6-18 часов, при температуре 120°-200°С, при равномерном статическом давлении на штабель в пределах 10-15 кГ/см2, до достижения влажности не более 8%. Технический результат - повышение эффективности сушки пиломатериалов, повышение устойчивости обработанной древесины по отношению к разным физическим, химическим и биологическим воздействиям, изменение собственной окраски пиломатериалов в процессе сушки. 5 ил.

Способ сушки древесины, заключающийся в штабелировании пиломатериалов в камере трапецеидального сечения, принудительной подаче сушильного агента в междурядовое пространство штабеля, регулирование потока сушильного агента перфорированной перегородкой, отличающийся тем, что междурядовое пространство в штабеле и поток сушильного агента формируют слоями перфорированных плит и наклонными стенками, выдерживают древесину в камере в течение 6-18 ч при температуре 120-200°С, при равномерном статическом давлении на штабель в пределах 10-15 кг/см2, до достижения влажности не более 8%.

| СУШИЛЬНАЯ КАМЕРА | 1992 |

|

RU2022221C1 |

Авторы

Даты

2004-04-10—Публикация

2003-01-17—Подача