Изобретение относится к технике сушки пиломатериалов и может найти применение в деревообрабатывающей и других отраслях промышленности.

Известен способ сушки пиломатериалов, включающий циклично чередующиеся режимы: "импульс" - режим подачи свежего воздуха в сушильный объем и энергоносителя в калорифер при циркуляции нагретого воздуха в сушильном объеме; "пауза" - полное прекращение подачи свежего воздуха в сушильный объем, энергоносителя в калорифер и циркуляции нагретого воздуха в сушильном объеме (см. патент РФ 2027127, МКИ6 F 26 В 9/06. Бюл. 2, 1995г.).

Недостатком данного способа является существенная продолжительность сушки пиломатериалов до конечной влажности, обусловленная диффузионным переносом влаги внутри материала на стадии "пауза".

Известен также способ сушки древесины в вакуумно-кондуктивной камере, в котором созданием температурного режима нагрева и вакуумирования внутрикамерного объема высушивают пиломатериалы до необходимой влажности (см. статью И. В. Исаева "Вакуумно-кондуктивная сушильная камера с гибкими электронагревателями" // "Деревообрабатывающая промышленность", 3, 1998, с.5-7).

Недостатком известного способа является неравномерный прогрев древесины, обусловленный ограниченной поверхностью контакта пиломатериалов с теплоносителем.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ сушки пиломатериалов в конвективно-вакуумной сушилке, при котором удаление влаги до необходимой влажности производится циклически, чередованием фаз нагрева при атмосферном давлении (используя аэродинамический нагреватель) и охлаждения в вакууме, глубиной которого регулируется скорость удаления влаги из внутренних слоев пиломатериалов (см. статью А. И. Расева и др. "Конвективно-вакуумная сушилка для пиломатериалов"// "Деревообрабатывающая промышленность", 4, 1993, с.9-10).

К основному недостатку данного способа следует отнести развитие объемно-напряженного состояния на стадии нагрева вследствие интенсивного удаления влаги с поверхности материала.

Целью настоящего изобретения является повышение качества высушиваемою пиломатериала.

Указанная цель достигается тем, что в способе, включающем последовательно чередующиеся стадии нагрева и вакуумирования, нагрев древесины осуществляется от источника тепла циркуляцией сушильного агента в герметичной камере, в котором согласно изобретению герметичную камеру перед нагревом вакуумируют, нагрев осуществляют до 90-95oС подачей перегретого пара в камеру, а вакуумирование проводят по экспоненциальному закону

P = exp(19,69-5352,15/(T-5,2•τ)),

где 5,2 - коэффициент (требуемая скорость понижения температуры), oС/мин;

Р - текущее остаточное давление в камере, кПа;

Т - температура нагретой древесины, oС;

τ - продолжительность процесса понижения давления, мин,

в течение 10-12 мин до остаточного давления 10-15 кПа с последующей выдержкой в течение 20-25 мин.

Отличительными признаками заявляемого изобретения является то, что герметичную камеру перед нагревом вакуумируют, нагрев осуществляют до 90-95oС подачей перегретого пара в камеру, а вакуумирование проводят по экспоненциальному закону

P = exp(19,69-5352,15/(T-5,2•τ)),

где 5,2 - коэффициент (требуемая скорость понижения температуры),oС/мин;

Р - текущее остаточное давление в камере, кПа:

Т - температура нагретой древесины, oС;

τ - продолжительность процесса понижения давления, мин,

в течение 10-12 мин до остаточного давления 10-15 кПа с последующей выдержкой в течение 20-25 мин.

Благодаря этому обеспечивается интенсификация стадии нагрева за счет отсутствия в капиллярах инертного газа; кроме того, это способствует выравниванию влажности по толщине материала, и, как следствие, релаксации напряжений, возникших в ходе предыдущего цикла. Понижение давления по экспоненциальному закону в течение 10-12 мин обеспечивает линейное понижение температуры и равномерное удаление влаги из внутренних слоев, что позволяет избежать появления трещин в древесине.

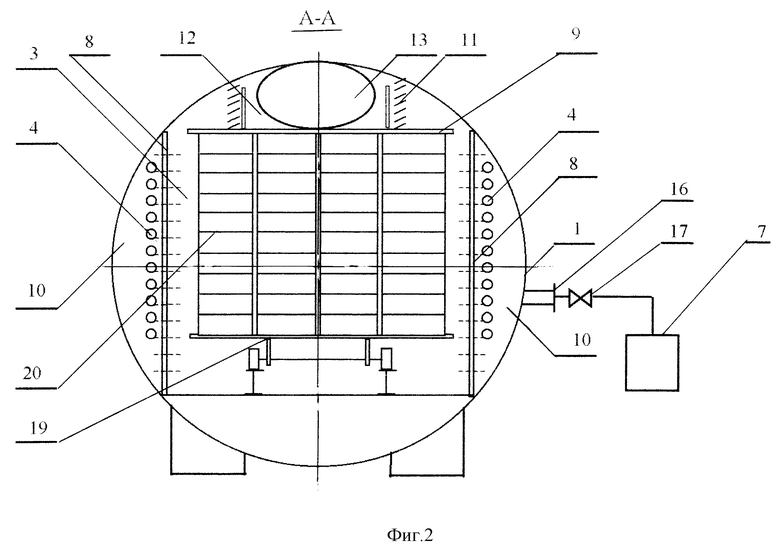

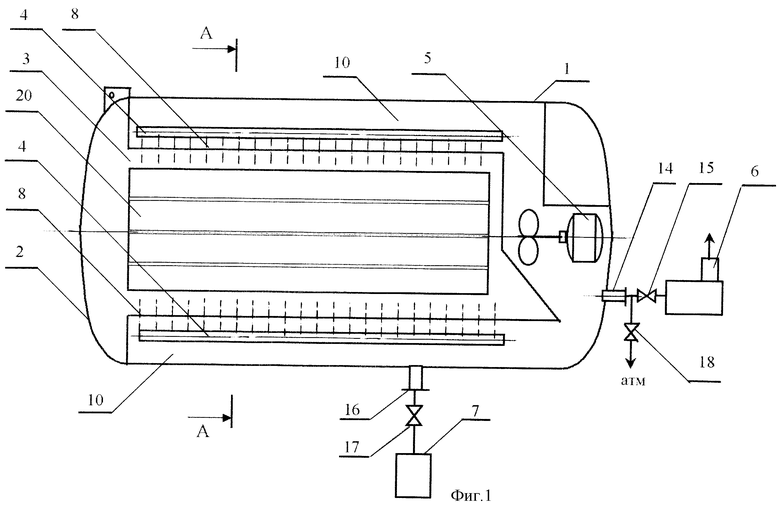

Пример осуществления способа поясняется чертежами. На фиг.1 представлен продольный разрез установки сушки древесины (вид сверху); на фиг.2 - поперечное сечение установки.

Установка содержит герметичный цилиндрический корпус 1 с крышкой 2, камеру сушки 3, калориферы 4, вентилятор 5, вакуум-насос 6 и парогенератор 7.

Камера сушки 3 образована боковыми 8 и верхней 9 перегородками, установленными в корпусе 1 с зазорами. Боковые перегородки 8 выполнены перфорированными и образуют замкнутые сегментные зазоры 10. В сегментных зазорах 10 вдоль корпуса 1 размещены калориферы 4.

Вентилятор 5 сообщен с камерой сушки 3 через сегментные зазоры 10 и перфорированные боковые перегородки 8.

Верхняя перегородка 9 выполнена с возможностью вертикального перемещения и соединена с корпусом 1 пружинами 11. В зазоре 12, образованном верхней подвижной перегородкой 9 и корпусом 1, помещена герметичная емкость 13, выполненная из эластичного материала, например резины.

Внутренняя полость корпуса 1 сообщена с вакуум-насосом 6 через патрубок 14 с краном 15, с парогенератором через патрубок 16 с краном 17 и с атмосферой через патрубок 14 краном 18.

Внутри камеры сушки 3 размещен на тележке 19 штабель пиломатериалов 20.

Установка работает следующим образом.

Штабель пиломатериалов 20 на тележке 19 помещают в камеру сушки 3, после чего корпус 1 герметизируют при помощи крышки 2. Включают вакуум-насос 6, сообщенный через патрубок 14 с герметичным корпусом 1, и понижают давление над штабелем пиломатериалов 20 по экспоненциальному закону до остаточного давления 10-15 кПа.

После удаления инертного газа проводят стадию прогрева, с этой целью закрывают кран 15, отключают вакуум-насос 6, открывают кран 17 и в корпус 1 подают перегретый пар из парогенератора 7. При повышении давления в корпусе 1 до 80-85 кПа подачу перегретого пара прекращают и включают калориферы 4 и вентилятор 5. После повышения температуры внутри древесины до 90-95oС стадию нагрева прекращают (отключают калориферы 4 и вентилятор 5) и начинают стадию вакуумирования (открывают кран 15 и включают вакуум-насос 6). За счет разности давлений во внутреннем пространстве корпуса 1 и герметичной емкости 13, последняя расширяется, перемещая верхнюю перегородку 9 по направлению к штабелю 20, и сдавливает верхний ряд досок. Давление, оказываемое верхней перегородкой 9 на верхний ряд досок, противодействует внутренним напряжениям, возникающим в древесине при сушке, и сохраняет первоначальную форму пиломатериалов. В процессе вакуумирования корпуса 1 аккумулированная тепловая энергия древесины расходуется на испарение влаги. По мере удаления влаги интенсивность испарения жидкости снижается вследствие охлаждения материала. После достижения внутри древесины температуры 30-35oС процесс вакуумирования прекращают.

Вакуумирование и конвективный нагрев чередуют до тех пор, пока влагосодержание пиломатериалов не достигнет заданного конечного значения (6-8%).

После завершения процесса сушки пиломатериалов корпус 1 разгерметизируют краном 18.

Нижняя граница диапазона изменения температуры 90oС обусловлена увеличением продолжительности процесса сушки вследствие незначительного количества аккумулированной энергии. Верхняя граница диапазона 95oС определяется изменением окраски древесины.

Нижняя граница диапазона продолжительности понижения давления 10 мин обусловлена образованием трещин вследствие интенсивного испарения влаги в толще материала. Верхняя граница диапазона 12 мин определяется увеличением длительности процесса сушки.

Нижняя граница диапазона изменения давления 10 кПа обусловлена повышением стоимости оборудования и процесса сушки пиломатериалов. Верхняя граница диапазона 15 кПа определяется увеличением продолжительности сушки.

Нижняя граница диапазона изменения продолжительности выдержки под вакуумом 20 мин обусловлена увеличением количества циклов. Верхняя граница диапазона 25 мин определяется увеличением продолжительности сушки из-за падения скорости процесса удаления влаги.

Разработанный способ сушки принят к внедрению на Казанской фабрике музыкальных инструментов для сушки ценных пород древесины.

Таким образом, использование предлагаемой установки позволяет повысить качество пиломатериалов благодаря тому, что на стадии нагрева обеспечивается выравнивание влажности по толщине материала, и релаксация напряжений, возникших в ходе предыдущего цикла, кроме того, понижение давления по экспоненциальному закону в течение 10-12 мин позволяет избежать появления трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2004 |

|

RU2279612C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2001 |

|

RU2206843C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 1999 |

|

RU2156934C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ ГЕКСАМЕТИЛЕНТЕТРАМИНА | 2000 |

|

RU2188825C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРА ИЗ РАСТВОРА | 1993 |

|

RU2092311C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2009 |

|

RU2386912C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2008 |

|

RU2372569C1 |

| ВЕНТИЛИРУЕМЫЙ БУНКЕР ДЛЯ ЗЕРНА | 1992 |

|

RU2031821C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2007 |

|

RU2353873C2 |

| ВАКУУМ-СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ МЫЛА | 2001 |

|

RU2183662C1 |

Изобретение относится к технике сушки пиломатериалов и может найти применение в деревообрабатывающей и других отраслях промышленности. Герметичную камеру перед нагревом вакуумируют, нагрев осуществляют до 90-95oС подачей перегретого пара в камеру, а вакуумирование проводят по экспоненциальному закону в течение 10-12 мин до остаточного давления 10-15 кПа с последующей выдержкой в течение 20-25 мин. Изобретение должно обеспечить повышение качества высушиваемого пиломатериала. 2 ил.

Способ сушки пиломатериалов, включающий последовательно чередующиеся стадии нагрева и вакуумирования, нагрев древесины осуществляется от источника тепла циркуляцией сушильного агента в герметичной камере, отличающийся тем, что герметичную камеру перед нагревом вакуумируют, нагрев осуществляют до 90-95oС подачей перегретого пара в камеру, а вакуумирование проводят по экспоненциальному закону

P = exp(19,69-5352,15/(T-5,2•τ),

где Р - текущее остаточное давление в камере, кПа;

Т - температура нагретой древесины, oС;

5,2 - коэффициент (требуемая скорость понижения температуры), oС/мин;

τ - продолжительность процесса понижения давления, мин,

в течение 10-12 мин до остаточного давления 10-15 кПа с последующей выдержкой в течение 20-25 мин.

| РАСЕВ А.И | |||

| и др | |||

| Конвективно-вакуумная сушилка для пиломатериалов | |||

| Деревообрабатывающая промышленность | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1992 |

|

RU2027126C1 |

| Способ сушки пористых материалов | 1947 |

|

SU77991A1 |

| US 4492041 А, 08.01.1985. | |||

Авторы

Даты

2002-07-27—Публикация

2000-07-04—Подача