Изобретение относится к области оптоэлектроники, к конструкциям тепловых многоэлементных приемников, предназначенных для регистрации пространственно-энергетических характеристик импульсного и непрерывного лазерного излучения.

В настоящее время активно разрабатываются тепловые приемники: термоэлементы, болометры, пиротехнические, которые представляют возможность измерений практически в любом участке спектра излучения [1]. Конструктивные и эксплуатационные особенности тепловых приемников определяются принципом действия и рабочей температурой термочувствительного элемента. Основными требованиями, предъявляемыми к приемникам излучения, являются: неселективность в широком спектральном диапазоне, высокая чувствительность, малый уровень собственных шумов, малая инерционность, линейная зависимость выходного сигнала от величины падающего лучистого потока, одинаковая чувствительность по всей рабочей площадке приемника, устойчивость к действиям излучения, малый вес и габариты [2]. Развитие тепловых приемников идет в направлении разработки интегрального исполнения конструкции, включающей приемник и предусилитель. При интегральном исполнении удается оптимизировать технические характеристики.

Из тепловых приемников (термоэлементов, болометров, пироэлектрических) пироэлектрический приемник обладает наибольшим быстродействием и практически полостные пироэлектрические приемники наиболее распространены в качестве высокочастотных компараторов в широком спектральном диапазоне.

Известен неселективный приемник излучения БП-5 [3] в области 2-15 мкм, содержащий корпус с прозрачным окном для регистрируемого излучения, внутри корпуса в центре зеркальной интегрирующей полусферы помещена плоская приемная площадка из пироэлектрической керамики, покрытой с двух сторон проводящими электродами. Приемник согласован со встроенным в корпус предварительным усилителем на полевых транзисторах. Размеры входного окна 2×5 мм2, минимальная обнаруживаемая мощность 5.10-8 Вт/Гц 1/2, постоянная времени 15-20 мс. Тем не менее, имеются недостатки, связанные с амплитудно-частотной характеристикой пироэлектрического приемника, которая имеет два спада: низкочастотный, за счет нестационарных тепловых процессов (постоянная времени τТ=0,1 с), и высокочастотный, за счет влияния электрических параметров цепи (постоянная времени τЭ=10-11-10-12с), что не представляет возможным использовать их в качестве образцовых приборов из-за сложности их градуировки [1].

Помимо традиционных направлений разработки тепловых способов преобразования осуществляется поиск новых физических эффектов, например, фазовый переход полупроводник-металл (ФППМ) в пленках VO2 толщиной 100-120 нм, в которых ширина петли гистерезиса удельного сопротивления от температуры составляет 18,5-14°С, при этом прямая ветвь гистерезиса на протяжении 13-10°С в зависимости от толщины пленки носит квазилинейный характер, что обуславливает применение пленок в качестве термочувствительного слоя приемника. Режим внутренней памяти обеспечивается термостатированием температуры пленки внутри петли гистерезиса, при этом изменение сопротивления пленки в результате нагрева сверх температуры термостатирования сохраняется неограниченное время. При охлаждении пленки VO2 ниже температуры термостатирования ее сопротивление возвращается к первоначальной величине (определяется температурой окружающей среды). Фазовый переход протекает за ~10-11 с, сопровождающийся изменением величины удельного поверхностного сопротивления пленки не менее 1,5 порядка ее величины. Пленки выдерживают 1010 циклов нагрева - остывание без изменения своих эксплутационных характеристик и выдерживают нагрев до 300°С без потери реверсивных свойств.

Технологический процесс позволяет получать пленки диоксида ванадия со строго заданной гистерезисной петлей удельного сопротивления, что обеспечивает хорошее воспроизводство параметров приемника на основе указанных пленок. Неравномерность удельного поверхностного сопротивления пленки VO2 при 100×100 мм2 не превышает 5%.

Известен тепловой приемник излучения на основе диоксида ванадия [4], взятый за прототип. Приемник содержит металлическую пластину, на которой закреплена подложка с термочувствительным слоем в виде отдельных элементов с металлическими электродами, имеющими внешние выводы, на обратной стороне пластины расположены электрическая спираль и термодатчик, которые соединены с регулятором. В качестве термочувствительного элемента использована пленка на основе диоксида ванадия толщиной 0,14 мкм. В температурном диапазоне 36-74 К ее удельное поверхностное сопротивление изменяется соответственно в диапазоне 2×104-3×102 Ом/см2, ширина петли гистерезиса 10°С. Термостатируя температуру чувствительного слоя в пределах ширины петли гистерезиса, обеспечивают постоянную стираемую память. Недостатком конструкции является ее инерционность из-за использования металлической пластины и нагревателя на основе электрической спирали. Кроме того, отсутствие корпуса и развитая поверхность приемника ограничивают равномерность зонной чувствительности приемника (так как возникают трудности обеспечения нагрева при термостатировании приемной площадки приемника и устранения влияния теплообмена с окружающей средой).

Задачей настоящего изобретения является повышение равномерности зонной чувствительности многоэлементного приемника, расширение диапазона измерения приемника с обеспечением линейной зависимости выходного сигнала (напряжения) от величины падающего потока лазерного излучения и обеспечения возможности эксплуатации в условиях воздействия посторонних электромагнитных полей.

Поставленная цель достигается тем, что тепловой приемник, содержащий диэлектрическую подложку с термочувствительным слоем из материала с гистерезисной зависимостью фазового перехода полупроводник - металл, изготовленного в виде отдельных элементов с металлическими электродами, имеющими внешние выводы, и имеющий на обратной стороне подложки нагреватель с термодатчиком, которые соединены с регулятором, снабжен корпусом с входным окном, участки которого имеют различный коэффициент ослабления для регистрируемого излучения, модулем схемы управления с регулятором, выполненным в виде помещенных друг под другом печатных плат, соединенных между собой металлическими штырями, контактирующими с корпусом, опорным кольцом для размещения диэлектрической подложки, в стенке корпуса установлены входное окно и опорное кольцо, на котором размещена диэлектрическая подложка, причем расстояние между окном и термочувствительным слоем диэлектрической подложки равно высоте кольца и определено соотношением H/l=0,1-0,2, для l=10-30 мм, где l - внешний диаметр кольца, к кольцу примыкает печатная плата модуля схемы управления с регулятором, количество элементов термочувствительного слоя при расстояниях между элементами, равных размеру элемента, выбрано с условием обеспечения максимального коэффициента заполнения площади приемной площадки приемника - круга К=0,245 при числе элементов 24, на обратной стороне подложки нанесен пленочный нагреватель в виде чередующихся проводящих и резистивных участков, занимающих соответственно площади как между элементами термочувствительного слоя, так и площади самих элементов и уложенных от одной до другой периферии круга, образуя ломанную ленту, причем резистивные участки нагревателя имеют центральное отверстие, которое выполнено в соответствии с формой резистивного участка, а пленочный термодатчик выполнен в виде спая двух полос из разных металлов.

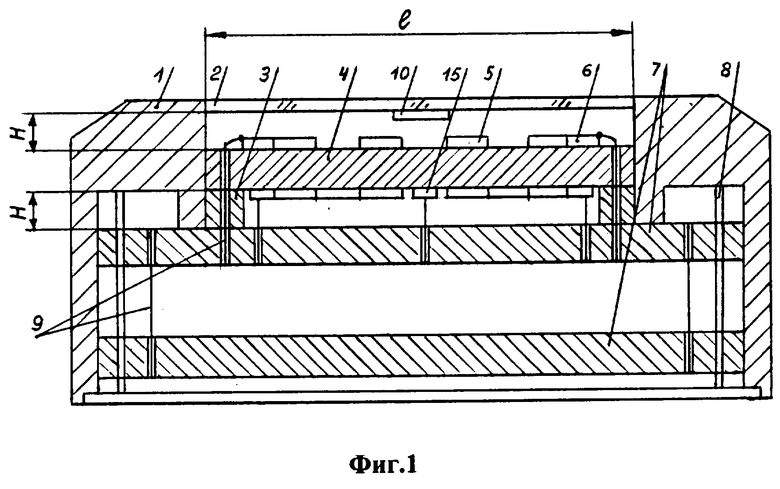

На фиг.1 показан общий вид приемника, поперечный разрез.

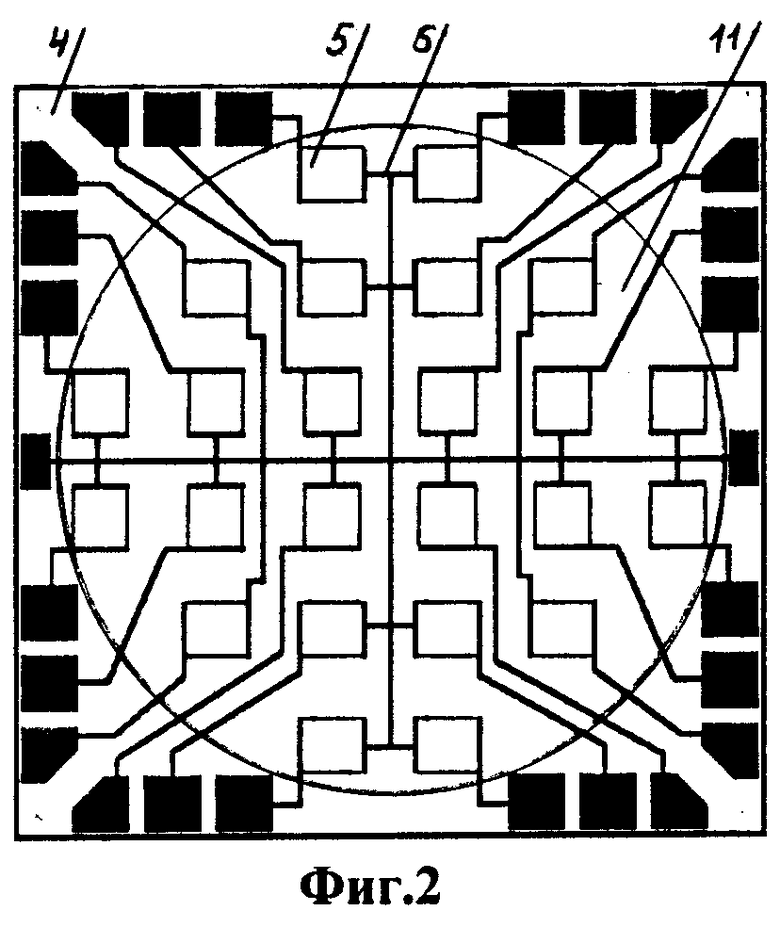

На фиг.2 показана топология элементов термочувствительного слоя приемника с металлическими электродами, имеющими внешние выводы, на поверхности диэлектрической подложки.

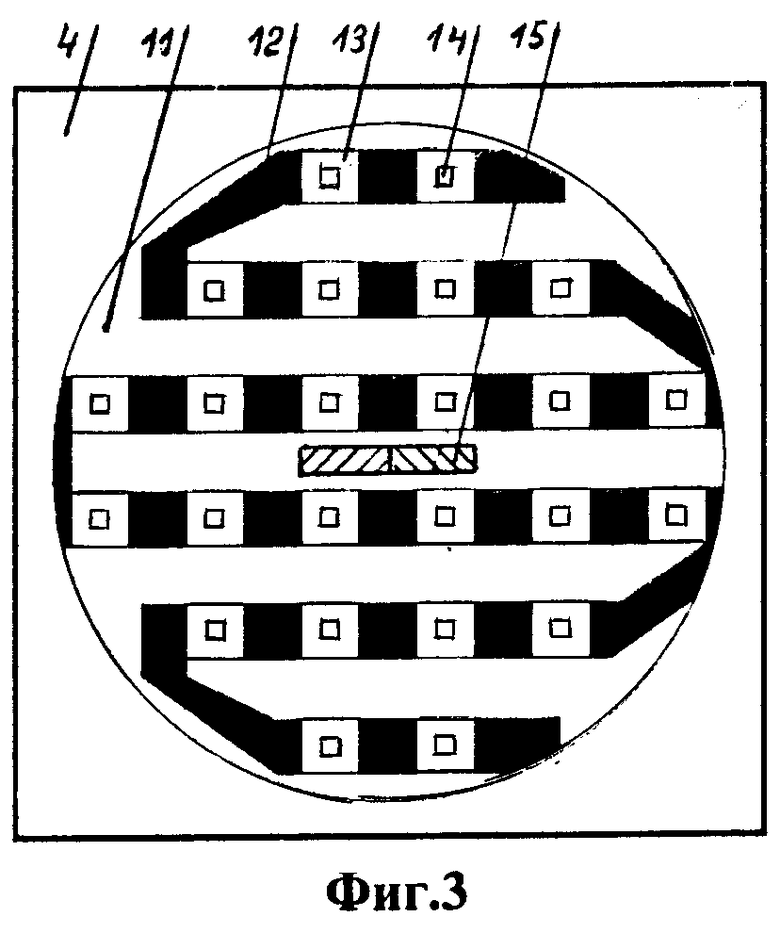

На фиг.3 показана топология пленочного нагревателя и пленочной термопары, расположенных на нижней стороне подложки.

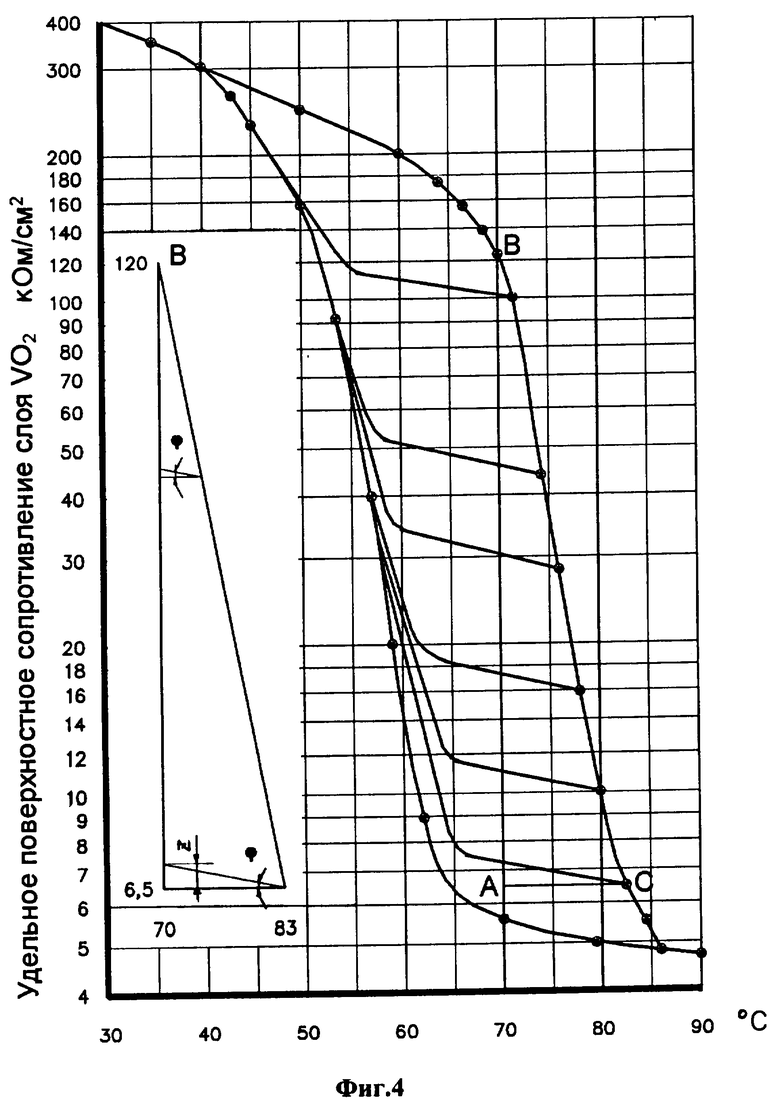

На фиг.4 приведена температурная зависимость удельного поверхностного сопротивления термочувствительного слоя приемника на основе пленки VO2 толщиной 100 нм.

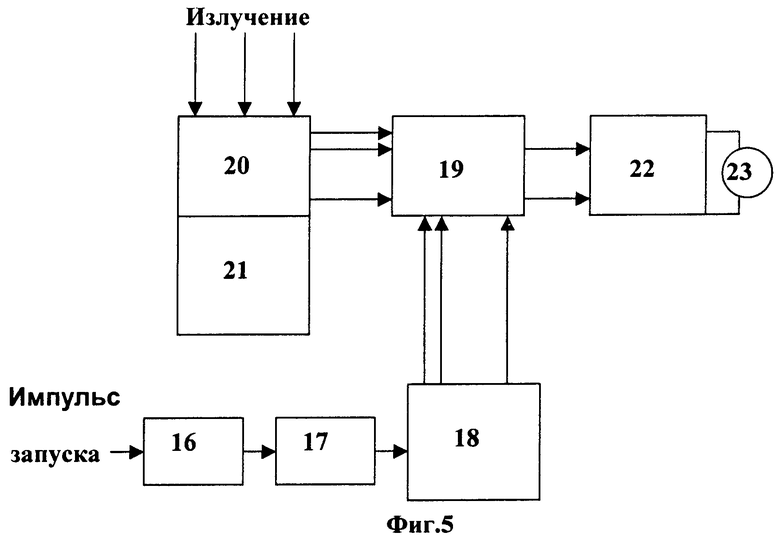

На фиг.5 представлена структурная схема управления тепловым приемником излучения.

Приемник (фиг.1) содержит металлический корпус 1 с прозрачным для регистрируемого излучения окном 2 из BaF2. Напротив окна 2, в стенке корпуса 1, расположено опорное кольцо 3, на котором размещена диэлектрическая подложка 4 (слюдяная, толщиной 60 мкм), на которой расположены элементы квадратной формы 5 термочувствительного слоя из пленки VO2 толщиной 100 нм, сопряженные с металлическими электродами 6, имеющие внешние выводы из алюминия. К кольцу 3 и выступам внутренней стенки корпуса 1 примыкает модуль 7, состоящий из двух плат с двухсторонней металлизацией, выполненных одна под другой и соединенных с помощью металлических штырей 8, контактирующими с внутренними поверхностями корпуса. На поверхностях плат 7 расположены схема регулятора температуры термочувствительного слоя приемника и схема управления работой приемника. Расстояние Н между внутренней поверхностью окна 2 и термочувствительным слоем 5 (первый воздушный зазор) и высота Н опорного кольца 3, опирающегося на слой металлизации первой платы модуля 7 (второй воздушный зазор), равны между собой и определены соотношением Н/l=0,1-0,2, для l=10-30 мм, где l - внешний диаметр опорного кольца. Таким образом, в стенке корпуса приемника между внутренней поверхностью окна 2 и термочувствительным слоем 5, а также пленочным нагревателем 13 и слоем металлизации платы 7 сформированы два замкнутых воздушных зазора. Термочувствительный слой и пленочный нагреватель, расположенные по разные стороны подложки 4, функционируют в условиях воздушного термостата, когда в первом и во втором воздушных зазорах резко ограничена или практически исключена конвекция (подтверждено экспериментами). Указанные условия работы приемника радикально улучшают распределение зонной чувствительности по площади его приемной площадки. Штыри 8 обеспечивают заземление радиоэлементов, расположенных на платах 7. Провода 9 обеспечивают электрический контакт выводов 6, элементов термочувствительного слоя приемника 5 со схемой управления, а также электрический контакт между платами 7. Центральная зона окна с круговой симметрией 10 изготовлена в виде тонкой диэлектрической или металлической пленки из материалов SiO2, MgF2 или V и т.д., причем отношения диаметров и коэффициентов пропускания центральной зоны и окна приемника соответственно находятся в диапазонах, например, 1:3-1:4 и 1:5-1:10, так как пленка VO2 обладает высокой лучевой прочностью. Наличие поглощающей пленки в центральной зоне окна при учете линейной зависимости выходного сигнала приемника от величины падающего потока излучения расширяет его диапазон измерения. Например, в отсутствии поглощающей пленки, если плотность энергии излучения превышает диапазон измерения, то в центральной зоне многоэлементного приемника будет отсутствовать приращение сигнала, а в периферийной зоне приемника, поскольку распределение энергии (мощности) лазерного излучения по сечению луча подчиняется функции Гаусса, будет иметь место приращение сигнала, поэтому наличие малой поглощающей пленки 10 с заданным коэффициентом ослабления увеличивает диапазон измерения.

На фиг.2 показано, что элементы термочувствительного слоя 5 образуют регулярную структуру на площади приемной площадки приемника, выполненной в форме круга на поверхности подложки 4.

Расстояние между элементами 5 равно размеру элемента 5, это необходимое условие, чтобы исключить передачу тепла от одного элемента к другому (получено из экспериментов). Выполнение указанного условия обеспечивает независимое функционирование каждого элемента термочувствительного слоя приемника. При этом условии 24 элемента обеспечивают максимальный коэффициент заполнения К=0,245 площади приемной площадки приемника, выполненной в форме круга 11. Данное количество элементов вполне достаточно, чтобы выявить Гауссово распределение энергии по сечению лазерного пучка. Размеры элемента могут составлять от 0,1×0,1 до 5×5 мм2, что определяется назначением приемника (для регистрации каких лазерных пучков он предназначен), при этом пропорционально увеличивается диаметр приемной площадки.

Каждый элемент термочувствительного слоя 5 имеет два вывода - сигнальный и общий, которые образованы металлическими электродами 6, общий вывод каждого элемента 5 присоединен к общей шине, состоящей из взаимно перпендикулярных проводников 6, расположенных между элементами 5, а сигнальные выводы элементов 5 в виде контактных площадок расположены по периметру поверхности подложки 4.

На фиг.3 показана топология пленочного нагревателя, расположенного на нижней стороне подложки 4 под термочувствительным слоем 5, нагреватель выполнен в виде ломанной полосы из чередующихся участков из алюминия 12 и резистивных из нихрома 13, которые занимают соответственно как площадь между элементами 5, так и площадь самих элементов 5 термочувствительного слоя. В каждом резистивном участке 13, который по форме соответствует элементу 5 термочувствительного слоя, имеется центральное отверстие 14. Наличие отверстия 14 в резистивном участке 13 выравнивает распределение температуры по его поверхности. В центральной части подложки 4 на пространстве между двух полос нагревателя расположена пленочная термопара 15, выполненная в виде спая двух взаимно пересекающихся полос соответственно из меди и никеля.

На фиг.4 приведена зависимость удельного поверхностного сопротивления термочувствительного слоя на основе пленки VO2 толщиной 100 нм от температуры. В диапазоне 70-83°С имеет место квазилинейный характер изменения величины удельного поверхностного сопротивления термочувствительного слоя от температуры нагрева. Термостатирование термочувствительного слоя осуществляется при температуре 70°С погрешностью ±0,05%, при этом диапазон перегрева слоя относительно температуры термостатирования составляет 0,1-13°С, нагрев слоя выше 83°С не вызывает приращения сигнала с выхода приемника.

Разработанная конструкция теплового приемника излучения на основе пленок VO2 представляет собой плоский цилиндр диаметром 92 мм и толщиной 38 мм, который с помощью держателя крепится в рейтере оптической скамьи. Диаметр приемной площадки составляет 28 мм, что обеспечивает регистрацию пространственно-энергетических характеристик больших пучков лазерного излучения.

Эксперименты показали, что нагрев слоя, например, на 1°С при длительности импульса излучения соответственно 10-9с и 1 с вызывает плотность энергии излучения на длинах волн 0,3-3,39 мкм соответственно 3×10-5 Дж/см2 и 0,1 Дж/см2, а на длинах волн 5,0-10,6 мкм соответственно 1,35×10-4 Дж/см2 и 0,45 Дж/см2. Экспериментально установлено, что величина плотности энергии излучения на длинах волн 0,3-10,6 мкм, вызывающая нагрев слоя, например, на 1°С линейно изменяется в зависимости от длительности импульса излучения в диапазоне 10-9-1 с. Таким образом при изменении температуры термочувствительного слоя под действием регистрируемого излучения в диапазоне 0,1-13°С чувствительность приемника на длинах волн 0,3-3,39 мкм и 5,0-10,6 мкм при длительности импульса излучения в диапазоне 10-9-1 с соответственно составляет 3×10-6-1,3 Дж/см2 и 1,35×10-5-5,85 Дж/см2. Постоянная времени приемника зависит от теплофизических параметров подложки и может составлять для поликоровой подложки 1,5×10-6 с, а для слюдяной подложки 0,25 с. Приемник может использоваться для измерения как энергии, так и мощности лазерного излучения.

Эксперименты показали, что обратные ветви частных циклов петель гистерезиса до температуры термостатирования идут параллельно друг другу (фиг.4). С учетом вышесказанного величина погрешности измерения приемником в данном температурном интервале нагрева термочувствительного слоя равна z=ΔT.tgϕ, где ΔT - температурный интервал нагрева термочувствительного слоя, tgϕ=const - угол наклона частных циклов обратных петель гистерезиса. Погрешность измерения в температурных диапазонах ΔT1=1°C, ΔT2=13°C соответственно составляет +0,9% и +11,8%. При размере приемной площадки приемника до 100×100 мм2 неоднородность удельного поверхностного сопротивления не превышает 5%, поэтому общая погрешность измерения многоэлементным приемником в температурных диапазонах ΔT1=1°C и Т2=13°С соответственно не будет превышать +5,9% и +16,8%. При изготовлении приемника можно использовать лазерную подгонку величин сопротивлений элементов термочувствительного слоя.

Схема управления приемника (фиг.5) содержит последовательно соединенные генератор тактовых импульсов 16, счетчик 17, дешифратор 18 и интегральный коммутатор 19. Коммутатор 19 соединен на входе с блоком элементов термочувствительного слоя приемника БТС 20, который сопряжен с регулятором температуры 21, а на выходе - с преобразователем сопротивление-напряжение ПСН 22. К выходу ПСН может быть подключен типовой милливольтметр 23. Схема управления приемником работает следующим образом. Приемник с помощью 24 элементов термочувствительного слоя осуществляет преобразование энергии (мощности) лазерного излучения в активное сопротивление, которое благодаря внутренней памяти (режим термостатирования термочувствительного слоя внутри петли гистерезиса) сохраняется неограниченное время. Сигнал запуска поступает на вход генератора 16, в результате включается генератор тактовых импульсов 16, а счетчик 17 обнуляется. После прекращения сигнала запуска начинает функционировать счетчик 17. Счетчик 17 формирует адрес (номер) первого элемента термочувствительного слоя приемника, который через дешифратор 18 подается на вход интегрального коммутатора 19. Коммутатор 19 обеспечивает соединение первого элемента термочувствительного слоя с ПСН 22. ПСН 22 включает операционный усилитель - ОУ и два симметричных линейных стабилизатора с эмитерными повторителями, обеспечивающими его питание. Эталонное напряжение Uоп формируется делителем напряжения и подается на неинвертирующий вход ОУ и через резистор rh, сопротивление которого равно по величине сопротивлению элементов термочувствительного слоя приемника при 70°С, на инвертирующий вход ОУ. Общая точка элементов термочувствительного слоя соединена с выходом ОУ, а сигнальный вывод элемента термочувствительного слоя с помощью коммутатора подключается к неинвертирующему входу ОУ. Передаточная функция ПСН Uвых=Uоп(1-R/Rн), где R - текущее сопротивление элемента термочувствительного слоя. ОУ работает в режиме вычитания и при температуре термостатирования элементов термочувствительного слоя, равной 70°С, Uвых=0, а при температуре нагрева элементов до 83°С, соответствующей границе диапазона измерения Uвых=Uоп. Таким образом ПСН обеспечивает линейное изменение выходного сигнала при изменении температуры термочувствительного слоя в диапазоне 70-83°С, где имеет место квазилинейный характер величины удельного поверхностного сопротивления от температуры. Следующий импульс, который поступает с генератора 16 на счетчик 17, который формирует следующий адрес (номер), и ранее описанная процедура повторяется. После перебора всех 24 элементов термочувствительного слоя приемника схема управления завершает свою работу, при этом выключается генератор 16.

Коэффициент преобразования ОУ ПСН составляет S=0,77 В/°С, что позволяет использовать для регистрации в пошаговом режиме работы (когда сигналы запуска формируются с помощью, например, кнопки и микросхемы И - НЕ) типовые приборы 23. Обычно аналоговый сигнал с выхода ПСН 22 подают на вход аналого-цифрового преобразователя, сопряженного с компьютером типа IBM PC/XT.

Разработка интегральной конструкции теплового приемника лазерного излучения на основе пленок VO2 обеспечила появление малогабаритного прибора в виде плоского диска диаметром 92 мм и толщиной 38 мм, который с помощью держателя крепится в рейтере оптической скамьи, которая заземлена. Диаметр приемной площадки составляет 28 мм2, что обеспечивает регистрацию пространственно-энергетических характеристик больших пучков лазерного излучения.

Таким образом, по сравнению с существующим тепловым приемником, предлагаемый приемник обладает существенными преимуществами: равномерной зонной чувствительностью по всей площади приемной площадки приемника, повышенной точностью обработки измерительной информации, увеличенным диапазоном измерения и возможностью эксплуатации в условиях воздействия посторонних электромагнитных полей.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Технологические лазеры: Справочник: В 2-х т. Т.2/Г.А.Абильсиитов, В.Г.Гонтарь, Л.А.Новицкий и др./Под общ. ред. Г.А.Абильсиитова. - М.: Машиностроение, 1991, 554 с.

2. Измерение энергетических параметров и характеристик лазерного излучения. Б.Я.Бурдаев, Р.А.Валитов, М.А.Винокур и др./Под ред. А.Ф.Котюка. - М.: Радио и связь, 1981, 286 с.

3. Криксунов Л.З. Справочник по основам инфракрасной техники. - М.: Сов. радио, 1978, 400 с.

4. Oлейник А.С. Тепловые приемники оптического излучения на основе пленок VO2.// Актуальные проблемы электронного приборостроения АПЭП-98. Материалы междунар. конф. - Саратов, СГТУ, 1998, c.69-72. Первый проректор СГТУ, проф. В.Р.Атоян.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВОЙ ПРИЕМНИК ИЗЛУЧЕНИЯ | 2011 |

|

RU2456559C1 |

| ТЕПЛОВОЙ ПРИЕМНИК ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ | 2009 |

|

RU2397458C1 |

| ТЕПЛОВОЙ ПРИЕМНИК | 2005 |

|

RU2293953C1 |

| КВАРЦЕВЫЙ ТЕПЛОВОЙ ПРИЕМНИК ИЗЛУЧЕНИЯ | 2023 |

|

RU2811537C1 |

| Способ изготовления пленочного материала на основе смеси фаз VO, где x=1,5-2,02 | 2016 |

|

RU2623573C1 |

| ТЕПЛОВОЙ ПРИЕМНИК | 2012 |

|

RU2518250C1 |

| ДАТЧИК ПЕРЕМЕЩЕНИЙ | 2005 |

|

RU2297605C1 |

| Приемник ИК- и ТГц-излучений | 2017 |

|

RU2650430C1 |

| Приёмник терагерцевого излучения на основе плёнки VOx | 2019 |

|

RU2701187C1 |

| ДАТЧИК ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ НА ОСНОВЕ ПЛЕНКИ VO | 2014 |

|

RU2563598C1 |

Изобретение относится к области оптоэлектроники, к конструкциям тепловых многоэлементных приемников, предназначенных для регистрации пространственно-энергетических характеристик импульсного и непрерывного излучения. Изобретение отличается наличием корпуса с входным окном, участки которого имеют различный коэффициент ослабления для регистрируемого излучения, модулем схемы управления с регулятором, выполненным в виде помещенных друг под другом печатных плат, соединенных между собой металлическими штырями, контактирующими с корпусом, опорным кольцом для размещения диэлектрической подложки, в стенке корпуса установлены входное окно и опорное кольцо, на котором размещена диэлектрическая подложка, к кольцу примыкает печатная плата модуля схемы управления, на обратной стороне диэлектрической подложки размещен пленочный нагреватель и пленочный термодатчик. Техническим результатом изобретения является повышение равномерности зонной чувствительности приемника, расширение диапазона измерения приемника с обеспечением линейной зависимости выходного сигнала от величины падающего потока лазерного излучения и обеспечение возможности эксплуатации в условиях воздействия посторонних электромагнитных полей. 2 з.п. ф-лы, 5 ил.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 5825029 A, 20.10.1998 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОРЕЗИСТИВНОГО ПРЕОБРАЗОВАТЕЛЯ | 1992 |

|

RU2085874C1 |

Авторы

Даты

2004-04-27—Публикация

2003-01-14—Подача