Предлагаемое изобретение относится к области гидромеханики и может быть использовано при бурении глубоких скважин для кавитационной эрозии забоя, при вскрытии продуктивных объектов для перфорации обсадной колонны, для воздействия на пласт с целью создания каналов флюидопритока, для диспергирования твердых частиц в жидкости и смешивания нерастворимых жидкостей, для очистки труб от различного рода наслоений, для уничтожения микробиологических объектов в жидкости, в аппаратах массообменных процессов и в гидросистемах для получения кавитирующей струи жидкости.

Известны устройства [1-13], где реализуется режим кавитирующей струи путем установки преграды на пути протока жидкости в выходной части сопла. При этом канал сопла может иметь различные конфигурации (сужающиеся или расширяющиеся на выход, типа сопла Лаваля и др.), а преграда может быть выполнена в виде жестко закрепленной перегородки (поперечной балки, изогнутой лопатки, цилиндрической воронки, выступов корпуса внутрь канала и т.п.).

Эти устройства можно считать аналогами по отношению к заявляемому. Основные недостатки этих устройств заключаются в следующем:

1) при скоростях протока жидкости, необходимых для получения кавитации на выходе из сопла, согласно числу кавитации:  ,

,

где Р, PV - соответственно давления в невозмущенном и возмущенном потоке,

ρ - плотность жидкости, Z - глубина погружения (гидростатическое давление),

V - скорость невозмущенного потока относительно кавитатора, имеют место большие перепады давлений на сопле, что не всегда возможно получить, особенно в глубоких скважинах;

2) при больших значениях внешнего гидростатического давления, например в глубоких скважинах, получить кавитацию с помощью таких устройств вообще проблематично.

Известно устройство [7], в котором реализуется кавитирующее сопло в долоте. По совокупности признаков оно является наиболее близким аналогом к заявляемому, и поэтому принято нами за прототип.

К основным недостаткам прототипа следует отнести следующие:

1) большие затраты гидравлической мощности для создания кавитирующего режима на выходе из сопла;

2) при неподвижной перекладине, установленной на пути потока в сопле, отрыва кавитационной каверны не будет и, следовательно, кавитационное воздействие на забой, удаленный от сопла, будет неэффективным;

3) при больших гидростатических давлениях в глубоких скважинах получить кавитацию таким образом невозможно.

Заявляемое кавитирующее сопло включает в себя корпус с профильным каналом для протока жидкости и преграду, установленную на пути потока при том, что преграда выполнена подвижной в радиальном направлении, полость сопла в осевом направлении разделена перегородкой на две камеры, а подвижная преграда в крайнем положении перекрывает проходное сечение одной из камер. При этом преграда выполнена в форме шара или цилиндра, имеющих одну или несколько степеней свободы радиального перемещения, и перекрывает общее сечение канала сопла не менее 80%.

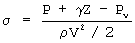

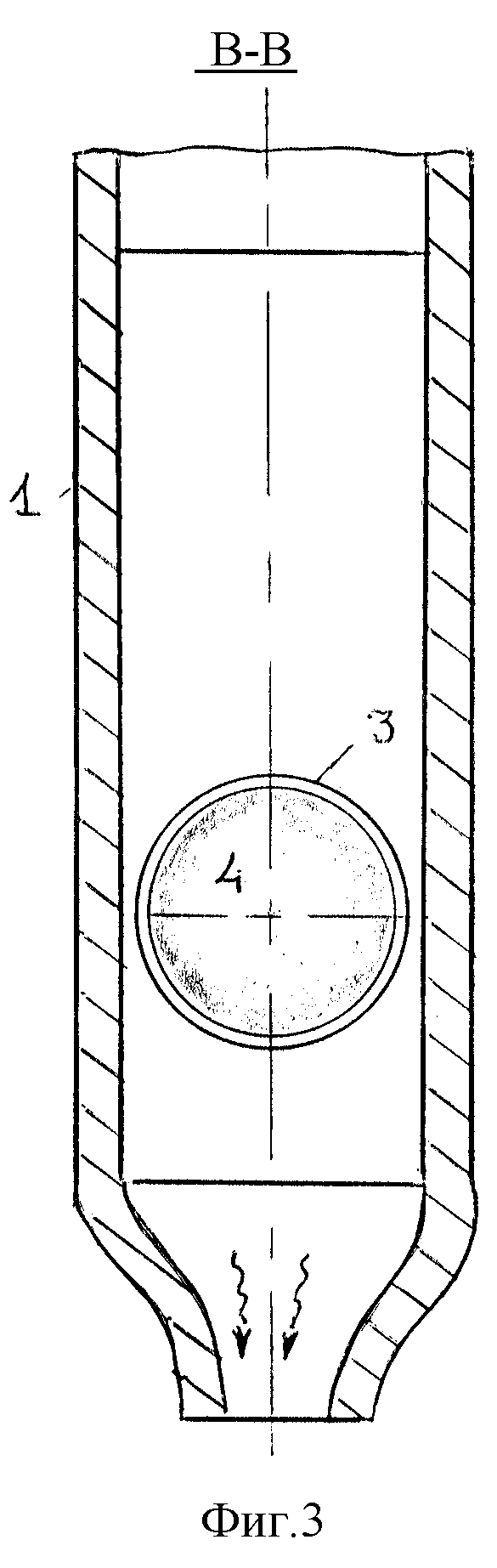

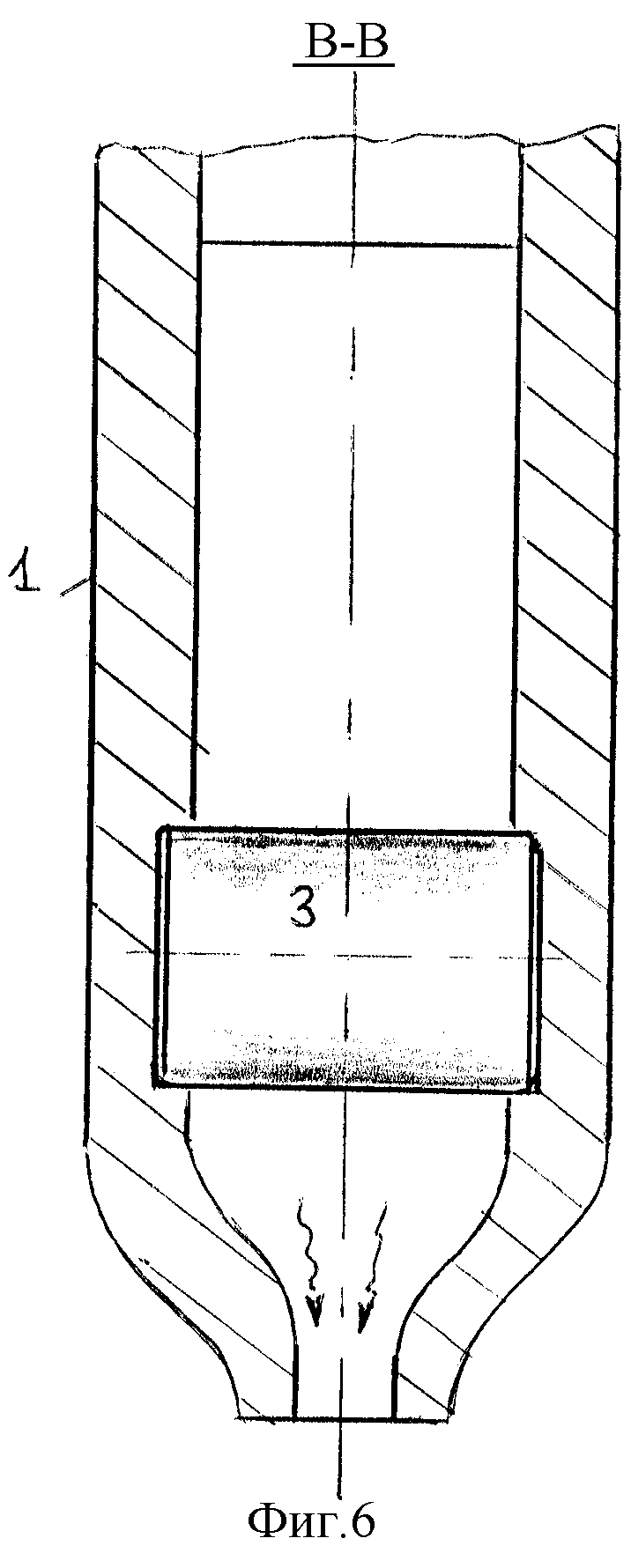

Заявляемое устройство показано в двух вариантах на фиг.1, 2, 3 и 4, 5, 6. На фиг.1, 2, 3 представлено кавитирующее сопло, содержащее корпус 1, в канале которого размещена перегородка 2 с отверстием 3, внутри которого помещен шар 4, имеющий диаметр, равный 0.8 от внутреннего диаметра канала. Волнистыми стрелками показаны направления потока жидкости, прямыми стрелками показано движение преграды (шара).

На фиг.4, 5, 6 представлено кавитирующее сопло, содержащее корпус 1, в канале которого размещена перегородка 2, ниже которой поперек оси помещен цилиндр 3, который может радиально перемещаться, опираясь в пазах 4, и перекрывать зазор для протока жидкости.

Сопоставительный анализ предложенного технического решения в сравнении с прототипом позволяет сделать вывод о том, что заявляемое устройство отличается от прототипа наличием новых признаков и, следовательно, соответствует критерию новизны.

Сравнение заявляемого технического решения не только с прототипом, но и с другими аналогичными техническими решениями в данной и смежных областях техники позволило авторам выявить признаки, отличающие заявляемое решение от известных, что дает основание сделать вывод о соответствии критерию "изобретательский уровень".

Существо признаков, определяющих особенности предложенного решения, обосновывается следующим:

- подвижная в радиальном направлении преграда выполняет роль гидродинамического кавитатора, который за счет перемещения в потоке создает условия для отрыва зоны разряжения (кавитационной полости) от преграды. При неподвижной преграде (как бы она ни была выполнена) этого не происходит;

- одновременно кавитатор, выполненный в форме шара или цилиндра, обладает неустойчивым положением и при изменении гидродинамического давления в зазоре со стенками канала автоматически перемещается в правое или левое крайнее положение, перекрывая одну из камер, образованных перегородкой, и таким образом исполняет функцию клапана. Последнее дает возможность реализовать для разрывов потока кинетическую энергию жидкости в условиях высокого гидростатического давления жидкости в глубоких скважинах;

- подвижная преграда перекрывает общую площадь сечения канала сопла не менее 80%. Это обусловлено тем, что при меньших размерах кавитатора невозможно получить необходимые скорости протока жидкости в зазоре, достаточные для образования кавитационных каверн при реально возможных расходах буровых насосов.

Устройство работает следующим образом: жидкость прокачивается через сопло, как показано волнистыми стрелками, при обтекании преграды в зазоре между корпусом и шаром (цилиндром) гидродинамическое давление падает, что заставляет шар (цилиндр) перемещаться в радиальном направлении. В момент, когда преграда перекрывает одну из камер в канале сопла, здесь скачком возрастает давление, в то время как в соседней камере давление падает. Преграда резко перебрасывается в другое крайнее положение и перекрывает другую камеру. В это время происходит выброс жидкости из ранее запертой камеры и отрыв каверны, которая сформировалась ранее за преградой, и выброс ее к забою, где она захлопывается и совершает свою работу. Эта работа состоит в следующем: кавитационная полость при захлопывании порождает отрицательное давление порядка 30-400 МПа, после этого возникает ударная волна в окружающую жидкость (явление напоминает микровзрыв). Таким образом кавитация производит разрушение материалов - кавитационную эрозию, если имеет место контакт кавитационных полостей с забоем скважины.

Пример использования предлагаемого устройства.

В долотах истирающего действия типа "Стратопакс" гидромониторные насадки заменяют на кавитирующие сопла.

При бурении кавитирующие сопла обладают на 40-80% более низким гидравлическим сопротивлением по сравнению с гидромониторными соплами при равных геометрических размерах проточной части. Кроме того, как показали тестовые испытания, гидросопротивление сопла квадратично не зависит от количества прокачиваемой жидкости. Эти достоинства кавитирующего сопла дают возможность реализовать на долоте в глубоких скважинах большую гидравлическую мощность, что напрямую отражается на показателях проходки.

При работе долот типа "Стратопакс", как правило, происходит "засаливание" долот и гидромониторных насадок глинистым материалом на забое скважины, из-за чего приходится преждевременно поднимать долото для очистки. Использование предлагаемых кавитирующих насадок, которые одновременно создают высокочастотные колебания долота за счет ударных импульсов при колебательном движении преграды, позволяет исключить налипание глинистых частиц на поверхность долота и тем самым исключить "холостые" подъемы долота во время бурения. Вибрации также исключают образование так называемых сальников над долотом, которые создают повышенный крутящий момент и снижают эффективность нагрузки на долото.

Преимущества кавитирующих сопел данного конструктивного исполнения по сравнению с известными кавитирующими соплами заключаются в следующем

1) Подвижная в радиальном направлении преграда в виде шара или цилиндра создает условия для отрыва кавитационных каверн, которые формируются при обтекании преграды потоком жидкости. При стационарном положении преграды отрываются лишь отдельные мелкие пузырьки, которые тут же захлопываются под действием гидростатического давления в скважине, не достигая забоя. Каверна, при отрыве от преграды, сразу захлопнуться не может, она делится на части и за счет этого выносится потоком к забою.

2) Поскольку получить кавитацию, т.е. разрывы жидкости при гидростатическом давлении в скважинах, которое составляет сотни атмосфер, практически невозможно, то в заявляемом устройстве кавитация реализуется за счет использования кинетической энергии движущейся жидкости. Учитывая массу движущейся жидкости и ее скорость, эта энергия способна производить разрывы потока, несмотря на высокое гидростатическое давление в скважинах.

3) Заявляемое сопло содержит две разделенные камеры, поэтому при перекрытии потока возникают локальные гидроудары, которые в момент открытия канала в камерах создают скорости протока в три раза больше, чем в канале сопла выше по течению.

4) Вибрации, возбуждаемые колебаниями подвижной преграды, передаются долоту и снижают его трение о стенки скважины и тем самым улучшают условия бурения.

5) Заявляемое виброкавитирующее устройство работает в автоколебательном режиме и, следовательно, с наименьшими затратами подводимой энергии. Другие преимущества имеют второстепенное значение.

Источники информации

1. "Oil and Gas J.", 1977. 31/X, v.75, №45. pp.129-146.

2. US патент №3526704.

3. US патент №3713699.

4. US патент №4185706.

5. US патент №4187921.

6. US патент №4262757 C1. 175-67.

7. US патент №4378853 C1. 175-67.

8. US патент №4511254.

9. US патент №5165438.

10. US патент №5897062.

11. JP патент №10099728.

12. JP патент №10057845.

13. RU патент №2060344.

Предлагаемое изобретение относится к области гидромеханики и может быть использовано при бурении глубоких скважин. Кавитирующее сопло включает корпус с профильным каналом для протока жидкости и преграду, установленную на пути потока. Преграда выполнена подвижной в радиальном направлении. Полость сопла в осевом направлении разделена перегородкой на две камеры. Подвижная преграда в крайнем положении перекрывает проходное сечение одной из камер. Преграда выполнена в форме шара или цилиндра, имеющих одну или несколько степеней свободы радиального перемещения. Подвижная преграда перекрывает общее сечение канала сопла не менее 80%. Повышается надежность работы сопла. 2 з.п.ф-лы. 6 ил.

| US 4378853 A, 05.04.1983 | |||

| Насадка гидродинамическая | 1984 |

|

SU1218117A1 |

| Буровое гидромониторное долото | 1983 |

|

SU1148957A1 |

| Устройство для электрогидравлического бурения | 1975 |

|

SU543273A1 |

| Способ бурения скважин и устройство для его осуществления | 1987 |

|

SU1496351A1 |

| Наддолотный гидродинамический генератор колебаний | 1989 |

|

SU1707177A1 |

| Способ разрушения твердых материалов струей жидкости и устройство для его осуществления | 1990 |

|

SU1798504A1 |

| RU 2060344 C1, 20.05.1996 | |||

| US 4187921 A, 12.02.1980 | |||

| US 4114705 A, 19.09.1978 | |||

| US 3807632 A, 30.04.1974. | |||

Авторы

Даты

2004-05-10—Публикация

2000-03-01—Подача