ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способам и устройствам для растворения газов в жидкостях и может быть использовано, в частности, для растворения кислорода воздуха в воде в процессе очистки бытовых и производственных сточных вод.

УРОВЕНЬ ТЕХНИКИ

Явление гидродинамической кавитации, впервые описанное Рэлеем в работе [Rayleigh L. On the pressure developed in a liquid during the collapse of a spherical cavity // Philos. Mag. - 1917 - V. 34. - P. 94-98.], характеризуется появлением в жидкой среде парогазовых пузырьков, растущих из ядер кавитации в результате локального понижения давления в потоке до уровня, при котором происходит испарение жидкости и диффузия растворенных газов внутрь пузырьков. Кавитация, возникающая по этому механизму, называется естественной. Для возникновения гидродинамической кавитации необходимое для этого снижение давления в жидкости достигается за счет ускорения потока при уменьшении его живого сечения.

Если в разреженную область потока жидкости подавать газ, то возникает явление, называемое искусственной (вентилируемой) кавитацией, при которой отсутствует испарение жидкости. Искусственная кавитация широко используется в технике экспериментальных исследований кавитационных течений, так как позволяет создавать каверны при существенно меньших скоростях жидкости по сравнению с естественной кавитацией.

В экспериментальных исследованиях широко используются гидродинамические кавитационные трубы - устройства, конструктивные элементы которых стали базовыми прототипами подавляющего большинства кавитационных технологических аппаратов [Горшков А.С., Русецкий А.А. Кавитационные трубы. Ленинград: Судостроение, 1972], [Борусевич В.О. Гидродинамические аспекты проектирования кавитационных труб. Диссерт. на соиск. уч. ст. канд. техн. наук, Санкт-Петербург, 2005, 185 с.]. Например, общим для этих устройств является то, что кавитация создается за счет локального ускорения потока с помощью конфузора и диффузора.

Пороговые значения скорости и давления потока, при которых возникает кавитация, связаны между собой формулой для числа кавитации. При малых числах кавитации, которые соответствуют высоким скоростям и малым давлениям потока, образуется длинная каверна или суперкаверна, длина которой во много раз превышает поперечный размер тела, за которым она образуется. Здесь следует отметить, что при одинаковых скоростях потока искусственная кавитация приводит к образованию более длинных каверн. Другими словами, процесс образования искусственной суперкаверны энергетически более эффективен. Но динамика естественной каверны более интенсивна, так как она развивается в условиях больших градиентов скоростей и давлений.

На практике в процессах растворения газов в жидкостях часто используются высокоскоростные гидродинамические режимы течения жидкости, соответствующие естественной кавитации, с одновременной подачей газа в область каверны. При этом предполагается, что интенсивный коллапс кавитационных пузырьков вызывает диспергирование газовой фазы и интенсификацию растворения газа в жидкости. Однако, интенсивность коллапса кавитационных пузырьков существенно зависит от наличия пара в нем, конденсация которого и вызывает высокоскоростной коллапс пузырька. Но подача газа в каверну сопровождается повышением давления в каверне, что приводит к прекращению процесса испарения жидкости. Поэтому целевой эффект диспергирования газа за счет кавитационных эффектов при интенсивном коллапсе пузырьков не достигается, но при этом затрачивается много энергии на обеспечение высоких скоростей потока.

Из уровня техники известен способ и устройство для обработки воды с помощью гидродинамической кавитации, раскрытый в US 7247244 В2, опубликованного 20.04.2006. В способе осуществляют подвод дополнительных газовых компонентов в сечение потока, в котором установлен кавитатор, для проведения окислительных процессов.

Из US 7338551 В2, опубликованного 09.02.2006, известны способ и устройство для генерации микропузырьков в жидкости с помощью гидродинамической кавитации. В способе осуществляют газирование жидкости путем подвода газа в сечение потока, в котором установлен кавитатор, для получения дисперсной газожидкостной смеси.

В US 6012492 А, опубликованного 11.01.2000, раскрыты способ и устройство для проведения сонохимических реакций с помощью гидродинамической кавитации. В способе осуществляют газирование жидкости для управления ходом сонохимических реакций.

В приведенных выше патентных источниках применяются потоки жидкости со скоростями не менее 12÷16 м/с в сжатом сечении потока, в котором установлен кавитатор. Кроме того, используются многоступенчатые кавитаторы и дополнительные конструктивные элементы для сжатия потока перед кавитатором или после него. Такие решения увеличивают затраты энергии на проведение рабочего процесса и не могут быть использованы в технологиях с более жесткими требованиями к их энергоемкости.

Из RU 2194024, опубликованного 10.12.2000, известен аэратор. Аэратор подводит газ в область потока жидкости, в которой скорость течения увеличивается при обтекании установленного в ней тела до уровня, при котором возникает паровая кавитация. Диспергирование газа в жидкости для проведения окислительных процессов осуществляется с помощью энергии коллапса кавитационных пузырьков. В аэраторе обтекаемая насадка выполняется в виде комбинации конуса 11, обтекаемого в режиме паровой кавитации, и крыльчатки 12, служащей для усиления турбулизации потока. Газ поступает в поток жидкости в двух его сечениях, удаленных друг от друга вдоль потока. При этом первый по ходу потока вход газа выполняется через патрубок 2 линии нагнетания воздуха, подключенной к источнику сжатого воздуха. Газ подается по патрубку 2 не в каверну, а в поток жидкости в сечении, расположенном выше по потоку до зоны 18 низкого давления. Второй по ходу потока вход газа выполняется через патрубок 6, который вводит газ не в каверну, а в зону 18 пониженного давления вокруг каверны. Режим течения жидкости предполагает ее кавитационное вскипание в зоне 18 и последующий коллапс кавитационных пузырьков в зоне 19. Создаваемая таким образом парогазовая кавитация служит для диспергирования потока газа в потоке жидкости.

Использование дополнительных источников сжатого воздуха, проведение процесса газификации в режиме паровой кавитации, требующих высоких скоростей потока в сжатом сечении установки кавитатора более 15 м/с, принудительная турбулизация потока в зоне высоких скоростей с применением специально установленных трудно обтекаемых тел требуют повышенных затрат энергии.

В SU 865847 А1, опубликованного 23.09.1981, раскрыто устройство для аэрации воды. В устройстве, закрепленном на трубе под уровнем воды, используется локальное ускорение потока воды в конфузоре 2. Достигаемое при этом динамическое снижение давления обеспечивает всасывание воздуха в две стадии - между конфузорами 2 и 3 и между конфузорами 3 и 6 через зазоры между трубами 1 и 5 и верхней цилиндрической частью конфузора 3. Устройство работает в бескавитационном режиме и используется для аэрации сточных вод.

Расположение устройства для аэрации воды под уровнем воды характеризуется увеличением гидростатического давления, зависящего от глубины его погружения, в тех сечениях потока внутри устройства, в которых производится всасывание воздуха. Увеличение указанного давления снижает количество всасываемого воздуха по сравнению с вариантами установки устройства над поверхностью воды. Поэтому для поддержания количества всасываемого воздуха на необходимом уровне в данном устройстве требуется увеличение скорости потока воды, что вызывает дополнительные потери энергии.

Принцип работы данного устройства для аэрации воды предполагает выброс струи аэрированной воды в окружающий объем. В этом случае происходит быстрое отделение газа от воды с концентрированием всплывающих пузырьков вокруг устройства в непосредственной близости к нему. Более широкое объемное распределение воздушных пузырьков возможно при увеличении скорости потока на выходе из устройства, что также приводит к росту затрат энергии.

Из RU 2248331 С1, опубликованного 20.03.2005, известно устройство для аэрации воды. Устройство содержит водоподводящую трубу 1 с коническим соплом 2, воздухоподводящую трубу 3 с коническим наконечником, являющуюся конфузором, смесительную камеру 4 и диффузор 5, коаксиально расположенные к воздухоподводящей трубе 3. Водоподводящая труба 1 связана с трубопроводом подачи воды 6 через цилиндрическое распределительное устройство 7, установленное снаружи и коаксиально относительно воздухоподводящей трубы 3. Распределительное устройство 7 снабжено патрубками 8. Устройство работает в бескавитационном режиме и используется для аэрации сточных вод. Устройство использует эффект закрутки потока воды, поступающего по трубопроводу 6 в распределительное устройство 7 и далее через патрубки 8 в водоподводящую трубу 1, в которой поток воды тангенциально закручивается. Затем закрученный поток дополнительно ускоряется в коническом сопле 2, на выходе которого вращающийся ускоренный поток создает разрежение в камере 4 и всасывает воздух, поступающий по трубе 3.

Ускорение и закрутка потока обеспечивают всасывание воздуха и его взаимодействие с вращающимся потоком воды, в результате которого воздух продвигается вниз по потоку. Однако такой способ организации процесса не оптимален с точки зрения затрат энергии, так как поток воды проходит несколько стадий интенсивного вихреобразования, соударения потоков и ускорения: на входе в распределительное устройство 7, на входе и выходе из патрубков 8, в водоподводящей трубе 1, в сопле 2, в смесительной камере 4. Принцип работы данного устройства предполагает выброс струи аэрированной воды в окружающий объем. В этом случае происходит быстрое отделение газа от воды с концентрированием всплывающих пузырьков вокруг устройства в непосредственной близости к нему. Более широкое объемное распределение воздушных пузырьков возможно при увеличении скорости потока на выходе из устройства, что также приводит к росту затрат энергии.

Наиболее близким по технической сущности к предлагаемому изобретению является гидродинамический кавитационный смеситель, раскрытый в SU 1456206 А/1, опубликовано 07.02.1989.

Устройство состоит из эжектора 1 с патрубками подвода компонентов 2 и 3 и отвода смеси 4, выполненного в виде конусной камеры 5 с конусным соплом 6. Эжектор 1 снабжен кавитатором 7, выполненным в виде конфузора. Устройство содержит вращающийся рассекатель 8 с радиально расположенными лопастями. Устройство работает в кавитационном режиме и используется, в том числе, для смешивания жидкости и газа. Устройство обеспечивает подвод воды к патрубку 2, из которого вода проходит сопло 6, полость 5 и кавитатор 7 и далее истекает в полость стакана 10. В сжатом сечении кавитатора 7 происходит падение давления, которое сопровождается всасыванием газа через патрубки 3 и вскипанием воды в результате кавитации потока.

Образовавшаяся струя воды и газа натекает на вращающийся рассекатель 8 в нижней части стакана 10, в результате чего происходит дополнительное диспергирование газа в воде. Смесь газа и жидкости отводится из устройства через патрубки 4.

В данном устройстве рабочий процесс проводится в режиме паровой кавитации, чтобы использовать импульсные эффекты кавитации, возникающие при испарении воды и конденсации пара, для диспергирования газа. Для получения таких режимов поток воды разгоняется в канале кавитатора до скоростей не менее 32 м/с. После этого высокоскоростной струйный поток натекает на вращающийся рассекатель 8, служащий для интенсивного перемешивания компонентов потока в объеме стакана 10. Все эти этапы суммарно вызывают большие затраты энергии.

Технологические процессы газификации жидкости требуют растворения определенного количества газа и в основном содержат два этапа - всасывание газа и его растворение. Растворение газа эффективно решается путем его диспергирования в потоке жидкости, так как увеличение площади контакта газовой и жидкой фаз интенсифицирует массоперенос. Но при увеличении требуемого количества растворяемого газа возникает необходимость увеличения объема всасываемого газа, а это осложняет процесс его диспергирования и ухудшает массоперенос. Интенсификация диспергирования газа путем увеличения скорости потока жидкости или его турбулизации в результате усложнения конструкции проточных каналов приводит к росту затрат энергии. Решение находится в оптимальном сочетании гидродинамических параметров (скорость и давление потоков) на участках всасывания газа и его диспергирования.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Технической задачей, которую решает предлагаемый способ, является увеличение энергетической эффективности растворения газа в жидкости, которая определяется отношением количества растворенного газа к затраченной на этот процесс энергии.

Технический результат, достигаемый при реализации предлагаемого способа, совпадает с поставленной технической задачей.

Указанный технический результат достигается за счет того, что устройство для создания газожидкостного потока содержит последовательно соединенные и образующие единый корпус цилиндрической формы сопло, состоящее из конфузора и кавитатора, рабочую камеру и диффузор, при этом в кавитаторе выполнены каналы для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, при этом сопло характеризуется коэффициентом расхода не менее 0,9.

Между диффузором и рабочей камерой расположена эжекторная камера, в начале которой выполнены опорные стойки с окнами для подачи газа вдоль внешней поверхности потока жидкости.

Кавитатор выполнен в виде цилиндрического корпуса, внутри которого выполнены осесимметричное кавитирующее тело и по крайней мере две стойки, соединяющие осесимметричное кавитирующее тело и внутреннюю поверхность корпуса кавитатора, при этом внутри каждой стойки выполнен канал для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, соединенный с соответствующим отверстием для всасывания потока газа, расположенным в цилиндрическом корпусе.

Кавитатор выполнен в виде цилиндрического корпуса, внутри которого выполнено кавитирующее тело в виде по крайней мере двух параллельных пластин, установленных на расстоянии друг от друга в плоскости поперечного сечения цилиндрического корпуса, при этом на входе в кавитатор пластины выполнены заостренными, а в каждой пластине выполнен канал для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, соединенный с соответствующим отверстием для всасывания потока газа, расположенным в цилиндрическом корпусе.

В кавитирующем теле выполнен по крайней мере один дополнительный канал, расположенный между каналами для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, и по крайней мере один дополнительный канал, расположенный перед указанными каналами для всасывания потока газа, при этом указанные дополнительные каналы соединены друг с другом и выполнены с возможностью подачи технологических добавок в поток жидкости.

Кавитатор выполнен в виде цилиндрического корпуса, внутри которого выполнено кавитирующее тело в виде по крайней мере двух диаметрально пересекающихся пластин, при этом на входе в кавитатор пластины выполнены заостренными, а в каждой пластине выполнен канал для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, соединенный с соответствующим отверстием для всасывания потока газа, расположенным в цилиндрическом корпусе.

Кавитатор выполнен в виде цилиндрического корпуса, внутри которого выполнено кавитирующее тело в виде по крайней мере двух диаметрально непересекающихся обтекателей, при этом внутри обтекателей установлены гибкие трубки с каналами для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, один конец которых выведен в поток жидкости, а другой закреплен в соответствующем отверстии для всасывания потока газа, расположенном в цилиндрическом корпусе.

Кавитатор выполнен в виде цилиндрического корпуса, внутри которого выполнено кавитирующее тело в виде по крайней мере двух параллельных обтекателей, при этом внутри обтекателей установлены гибкие трубки с каналами для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, один конец которых выведен в поток жидкости, а другой закреплен в соответствующем отверстии для всасывания потока газа, расположенном в цилиндрическом корпусе.

Способ растворения газа в жидкости включает следующие этапы:

a) формирование над поверхностью жидкости газожидкостного потока, состоящего по крайней мере из двух потоков газа и по крайней мере одного потока жидкости, расположенного между потоками газа, при помощи устройства для создания газожидкостного потока;

b) подача газожидкостного потока в донную область жидкости в вертикальном направлении;

c) диспергирование газа в составе двухфазного потока и распределение газа в объеме жидкости;

d) растворение газа в объеме жидкости.

Растворение газа осуществляется в неподвижном объеме жидкости или подвижном объеме жидкости.

Дополнительно при формировании газожидкостного потока в поток жидкости вводят технологические добавки.

Система для растворения газа в жидкости содержит последовательно соединенные узел подачи жидкости, по крайней мере одно устройство для создания газожидкостного потока, расположенное над поверхностью объема жидкости, в которой растворяется газ, и по крайней мере одна турбина, расположенная в донной области жидкости и содержащая диффузор, направляющее основание, выполненное с возможностью изменения направления газожидкостного потока, и перфорированные сопла, расположенные в плоскости, перпендикулярной оси диффузора турбины, при этом узел подачи жидкости и устройство для создания газожидкостного потока соединены друг с другом при помощи первого трубопровода, а устройство для создания газожидкостного потока и турбина соединены друг с другом при помощи второго трубопровода.

Растворение газа осуществляют в неподвижном объеме жидкости или в подвижном объеме жидкости.

Направляющее основание содержит расположенный в центре обтекатель турбины и направляющие лопасти, расположенные в радиальном направлении вокруг обтекателя турбины.

Перфорированные сопла выполнены в виде трубки прямоугольного сечения.

Перфорированные сопла выполнены в виде трубки круглого сечения.

По крайней мере одно перфорированное сопло содержит направляющий наконечник, загнутый в вертикальной плоскости.

По крайней мере одно перфорированное сопло содержит направляющий наконечник, загнутый в горизонтальной плоскости.

Перфорация - выполнена в виде щели или в виде отверстий круглой, треугольной, квадратной, прямоугольной и многоугольной формы.

Для перфорированного сопла в виде трубки прямоугольного сечения перфорация выполнена на вертикальной или горизонтальной поверхности перфорированного сопла.

Для перфорированного сопла в виде трубки прямоугольного сечения перфорация выполнена на вертикальной поверхности перфорированного сопла в виде щели с наклоном от нижней горизонтальной поверхности на входе в перфорированное сопло к верхней горизонтальной поверхности на выходе перфорированного сопла.

Узел подачи жидкости выполнен в виде насоса, закрепленного снаружи или внутри неподвижного объема жидкости.

Узел подачи жидкости выполнен в виде насоса, закрепленного снаружи или внутри подвижного объема жидкости.

Узел подачи жидкости выполнен в виде насоса, установленного на поплавковой платформе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

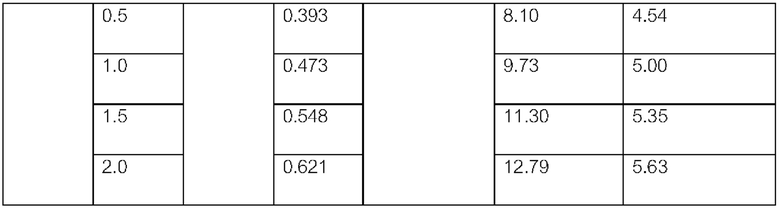

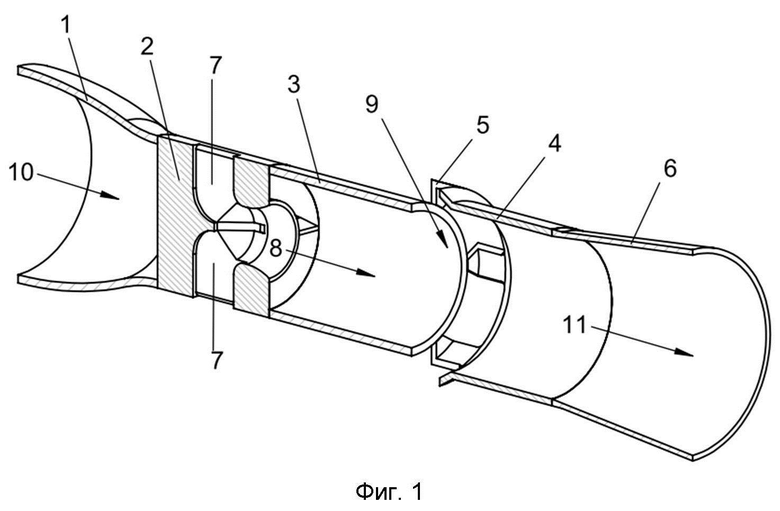

Фиг. 1 - продольное сечение заявленного устройства согласно первому варианту осуществления изобретения.

Фиг. 2 - продольное сечение сопла заявленного устройства согласно первому варианту осуществления изобретения.

Фиг. 3 - продольное сечение конфузора заявленного устройства.

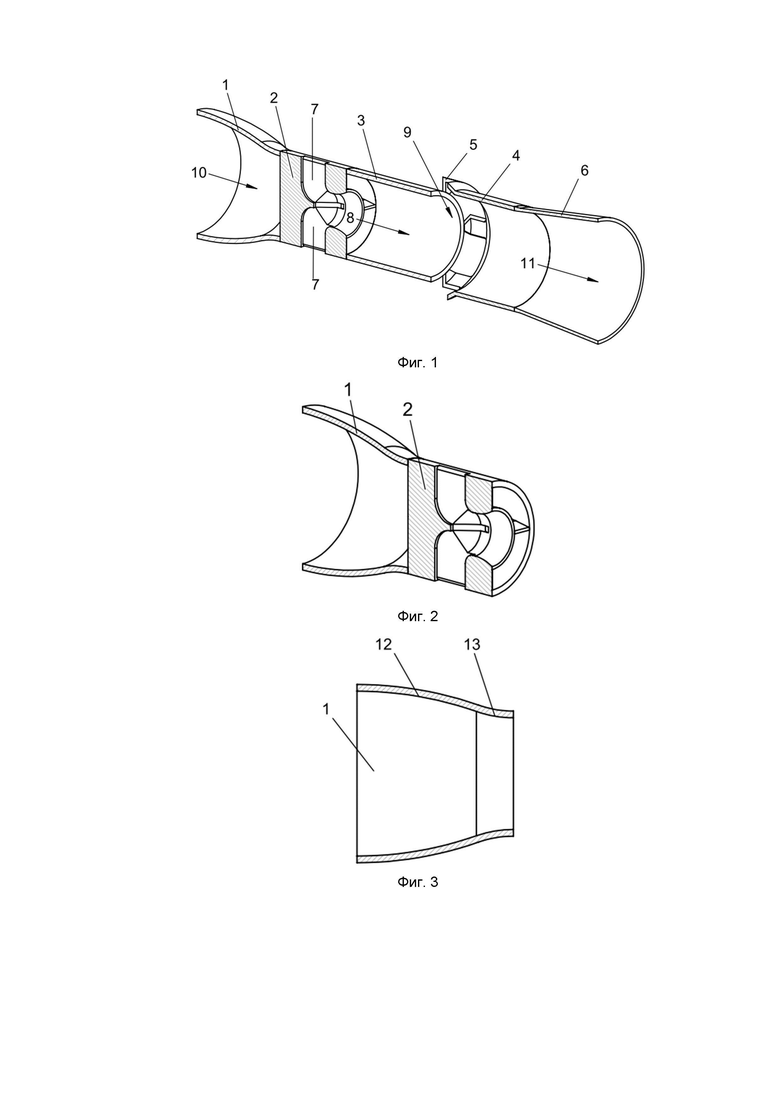

Фиг. 4 - кавитатор заявленного устройства согласно первому варианту осуществления изобретения.

Фиг. 5 - вид кавитатора заявленного устройства согласно первому варианту осуществления изобретения (со стороны входа).

Фиг. 6 - местное сечение кавитатора заявленного устройства согласно первому варианту осуществления изобретения.

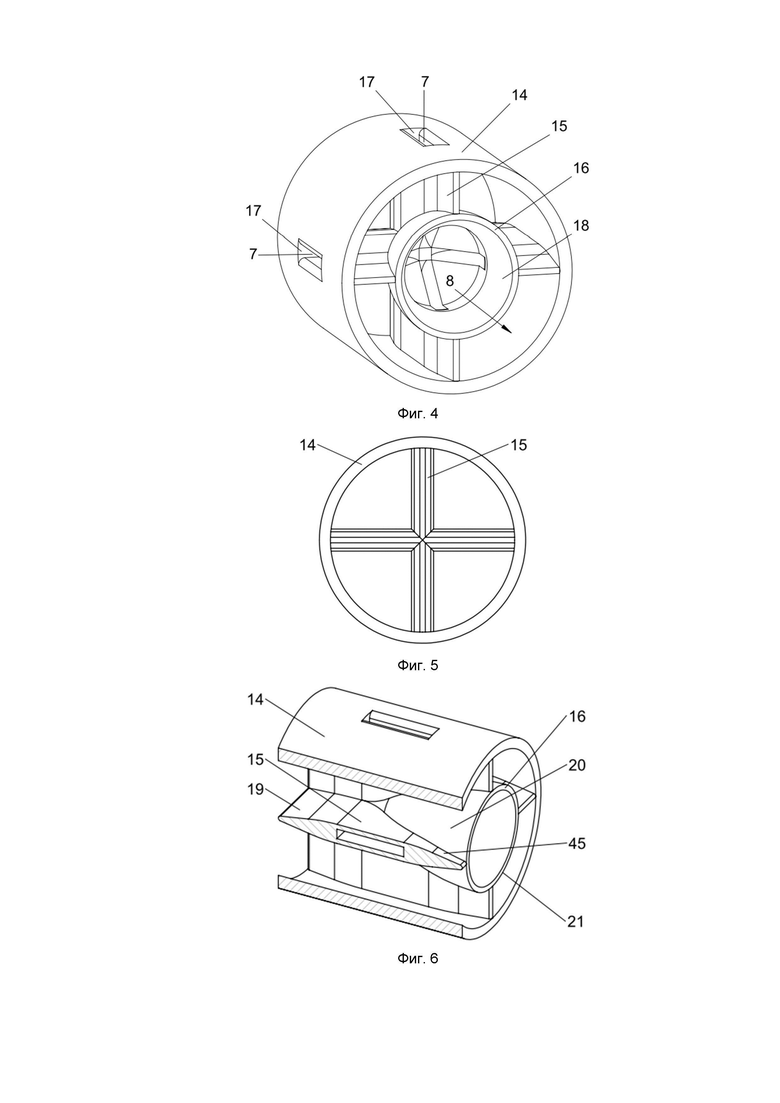

Фиг. 7а - вид кавитатора заявленного устройства согласно первому варианту осуществления изобретения (со стороны выхода).

Фиг. 7b - распределение потоков газа и жидкости в поперечном сечении кавитатора заявленного устройства согласно первому варианту осуществления изобретения.

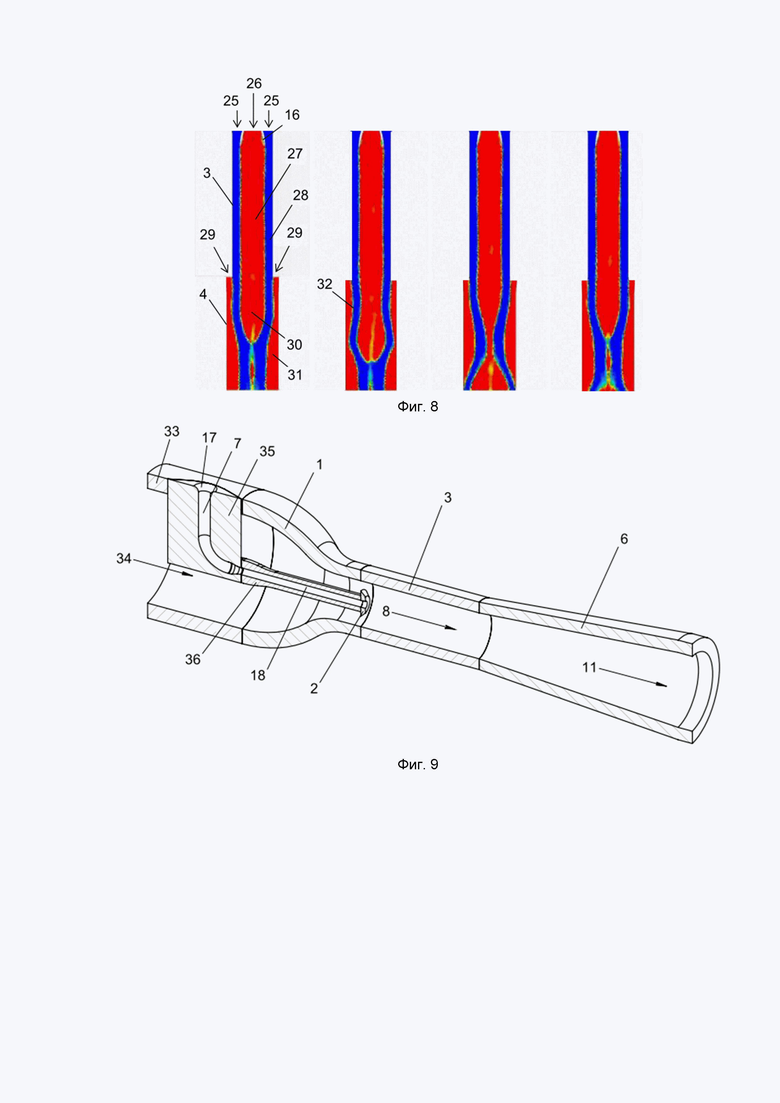

Фиг. 8 - изменение профиля потоков газа и жидкости при использовании кавитатора заявленного устройства согласно первому варианту осуществления изобретения.

Фиг. 9 - продольное сечение известного из уровня техники кавитационного устройства.

Фиг. 10 - продольное сечение заявленного устройства без эжекторной камеры согласно первому варианту осуществления изобретения.

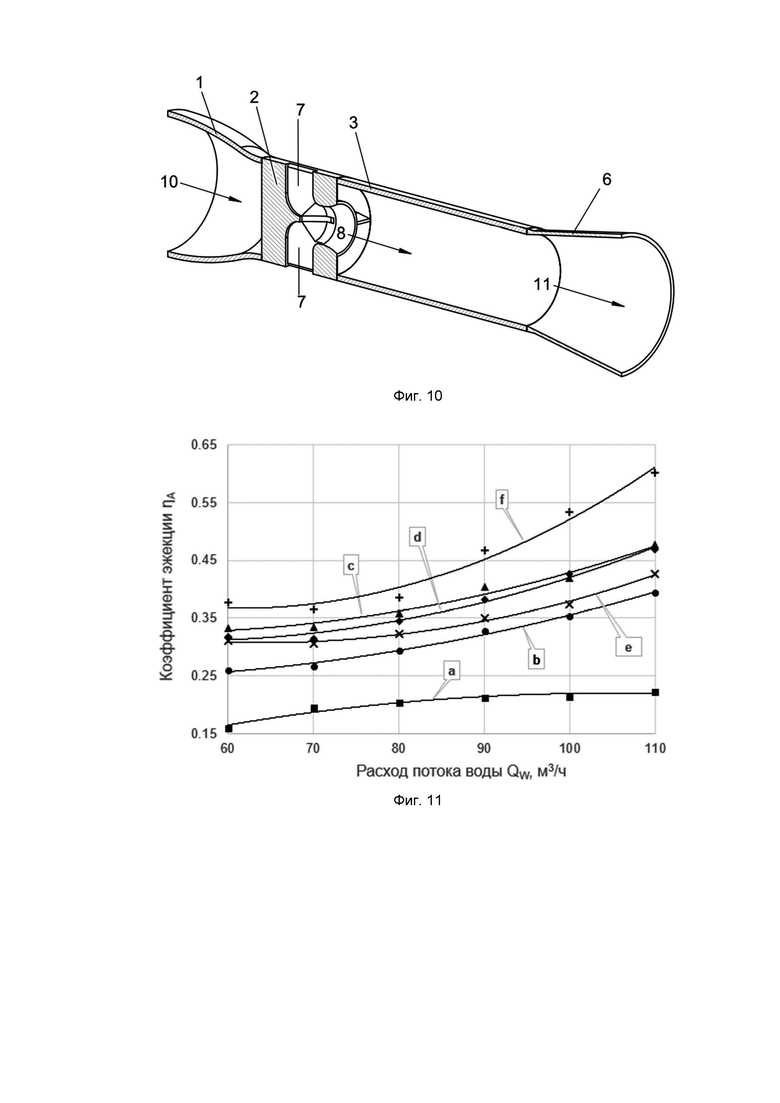

Фиг. 11 - графики зависимости коэффициента эжекции от расхода потока жидкости в зависимости от конструкции кавитатора: а - конструкция кавитатора по фиг. 9; b - конструкция кавитатора по фиг. 10; с - конструкция кавитатора по фиг. 1; d - конструкция кавитатора по фиг. 12; е - конструкция кавитатора по фиг. 16; f - конструкция кавитатора по фиг. 20.

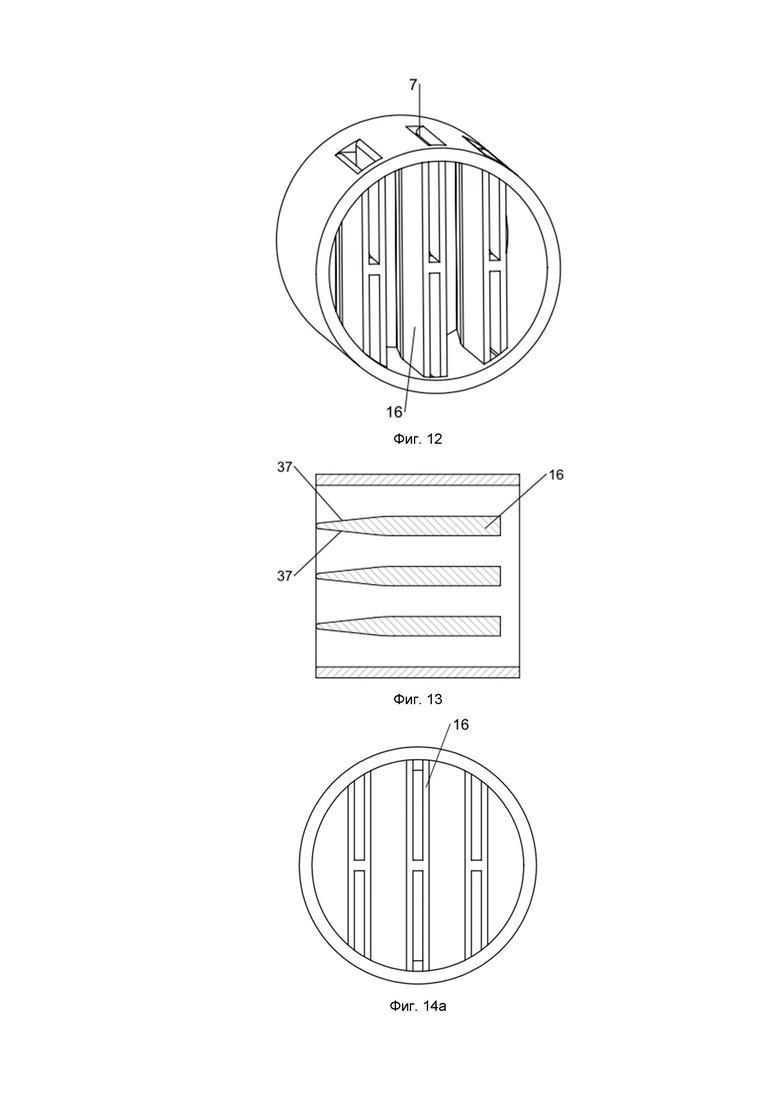

Фиг. 12 - кавитатор заявленного устройства согласно второму варианту осуществления изобретения.

Фиг. 13 - продольное сечение кавитатора заявленного устройства согласно второму варианту осуществления изобретения.

Фиг. 14а - поперечное сечение кавитатора заявленного устройства согласно второму варианту осуществления изобретения.

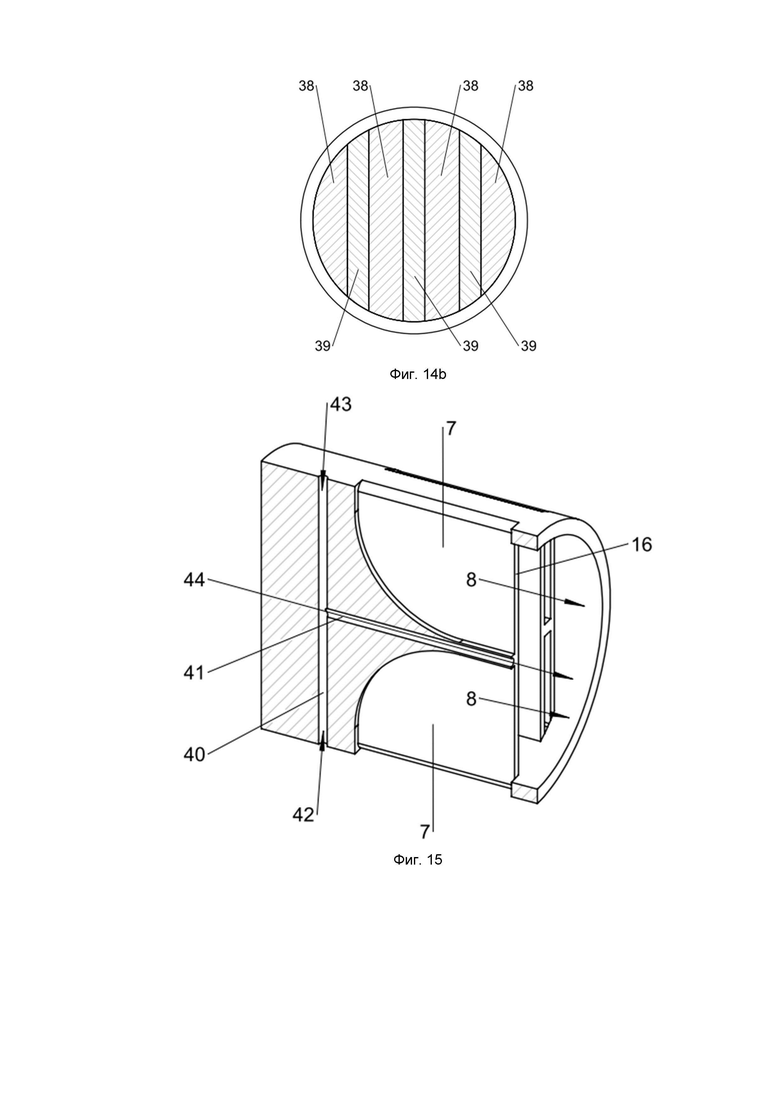

Фиг. 14b - распределение потоков газа и жидкости в поперечном сечении кавитатора заявленного устройства согласно второму варианту осуществления изобретения.

Фиг. 15 - продольное сечение кавитатора заявленного устройства согласно третьему варианту осуществления изобретения.

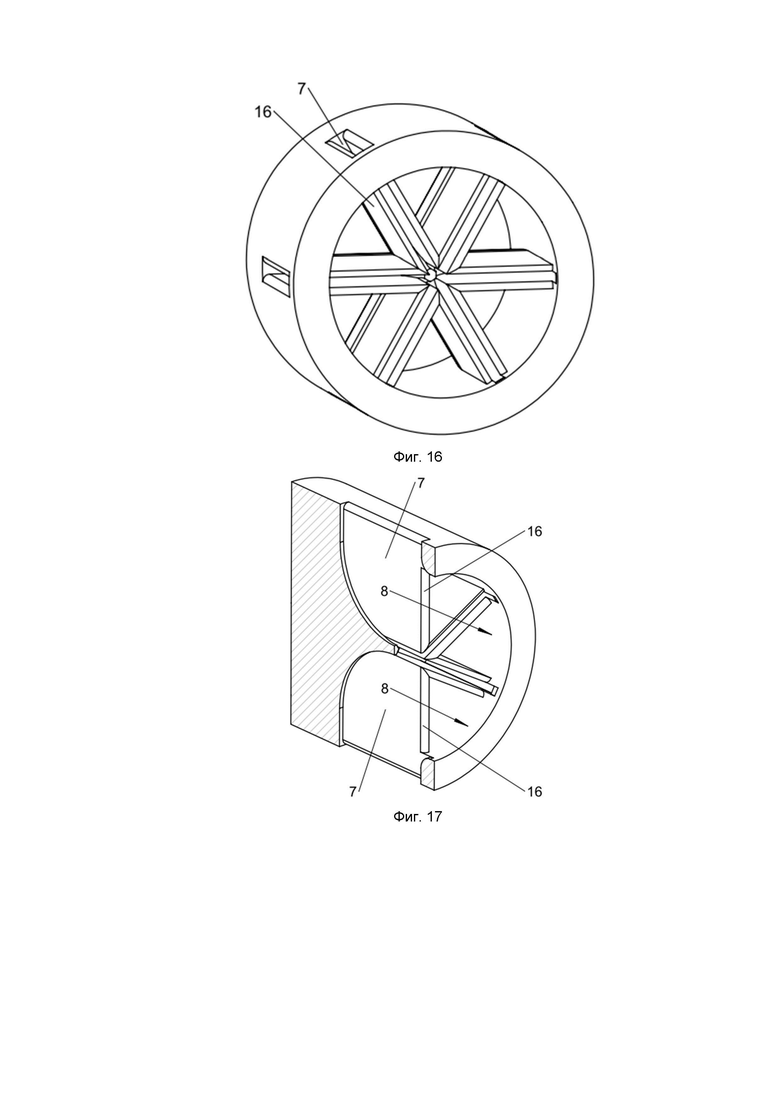

Фиг. 16 - кавитатор заявленного устройства согласно четвертому варианту осуществления изобретения.

Фиг. 17 - продольное сечение кавитатора заявленного устройства согласно четвертому варианту осуществления изобретения (разрез).

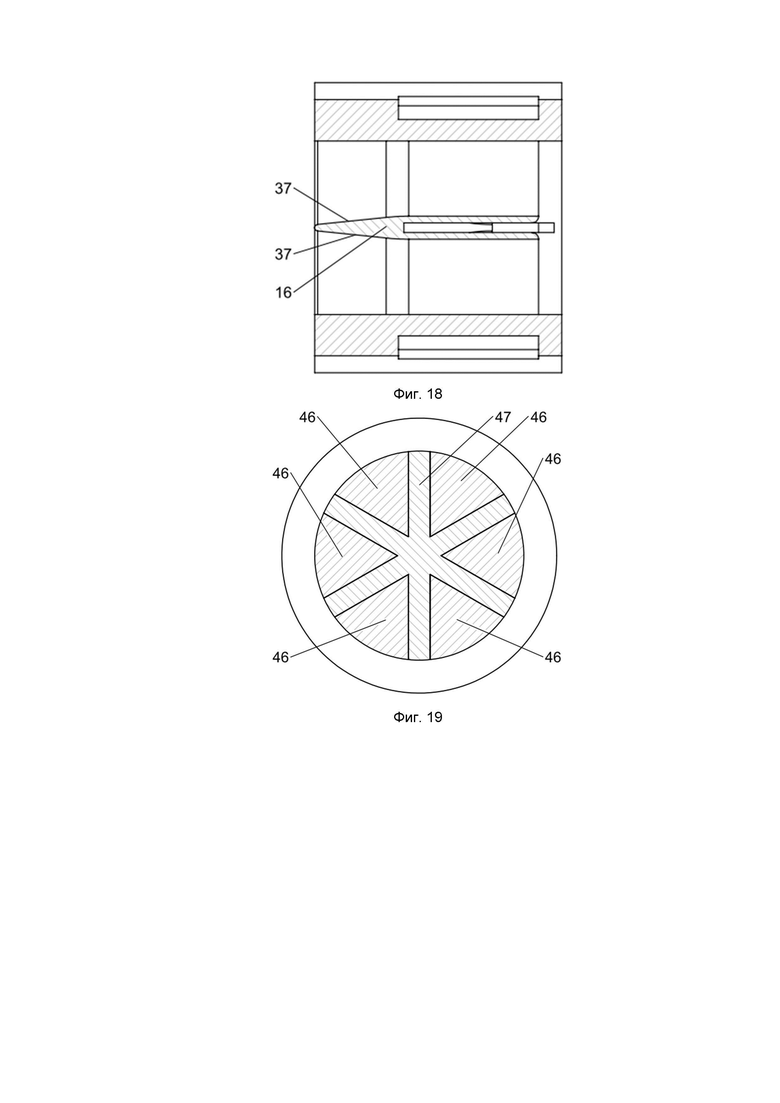

Фиг. 18 - продольное сечение кавитатора заявленного устройства согласно четвертому варианту осуществления изобретения (разрез).

Фиг. 19 - распределение потоков газа и жидкости в поперечном сечении кавитатора заявленного устройства согласно четвертому варианту осуществления изобретения.

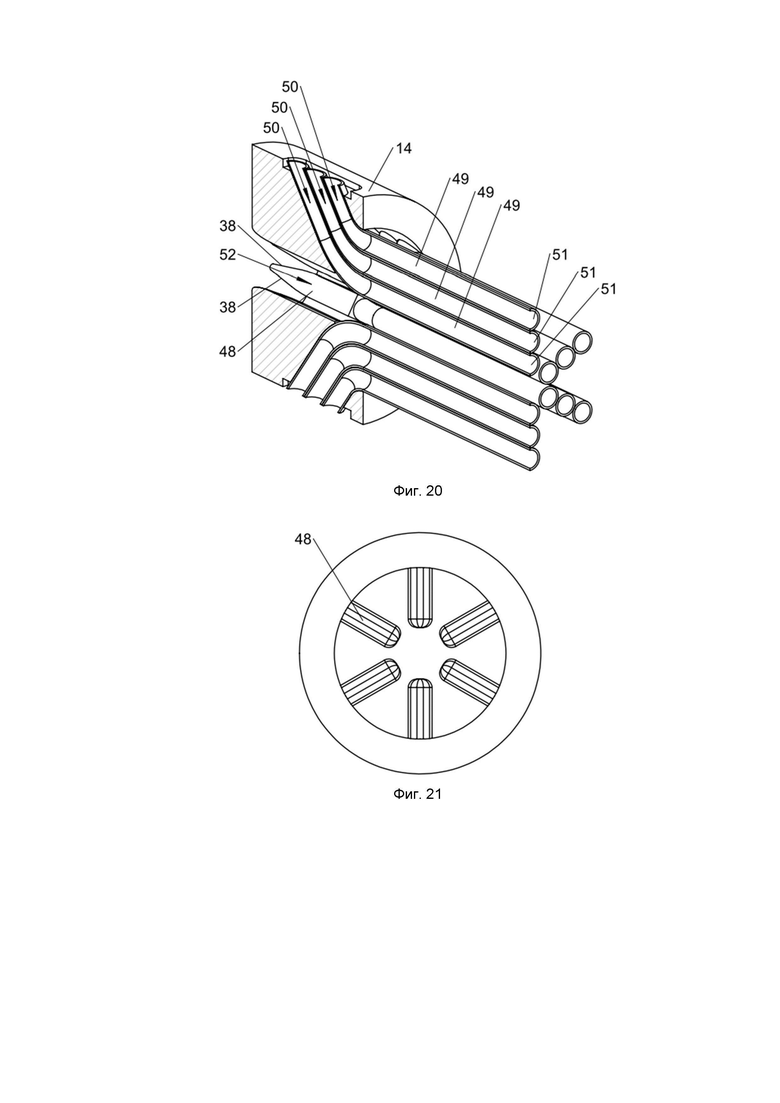

Фиг. 20 - продольное сечение кавитатора заявленного устройства согласно пятому варианту осуществления изобретения.

Фиг. 21 - вид кавитатора заявленного устройства согласно пятому варианту осуществления изобретения в поперечной плоскости (со стороны входа).

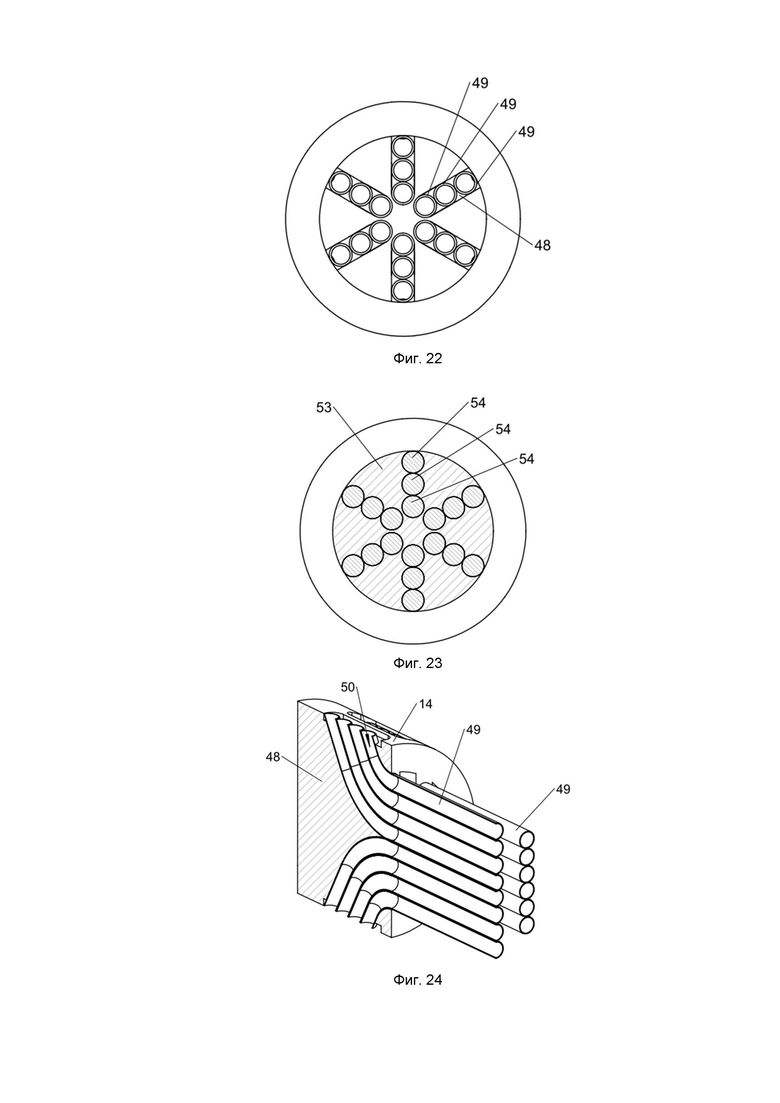

Фиг. 22 - вид кавитатора заявленного устройства согласно пятому варианту осуществления изобретения в поперечной плоскости (со стороны выхода).

Фиг. 23 - распределение потоков газа и жидкости в поперечном сечении кавитатора заявленного устройства согласно пятому варианту осуществления изобретения в поперечной плоскости.

Фиг.24 - продольное сечение кавитатора заявленного устройства согласно шестому варианту осуществления изобретения.

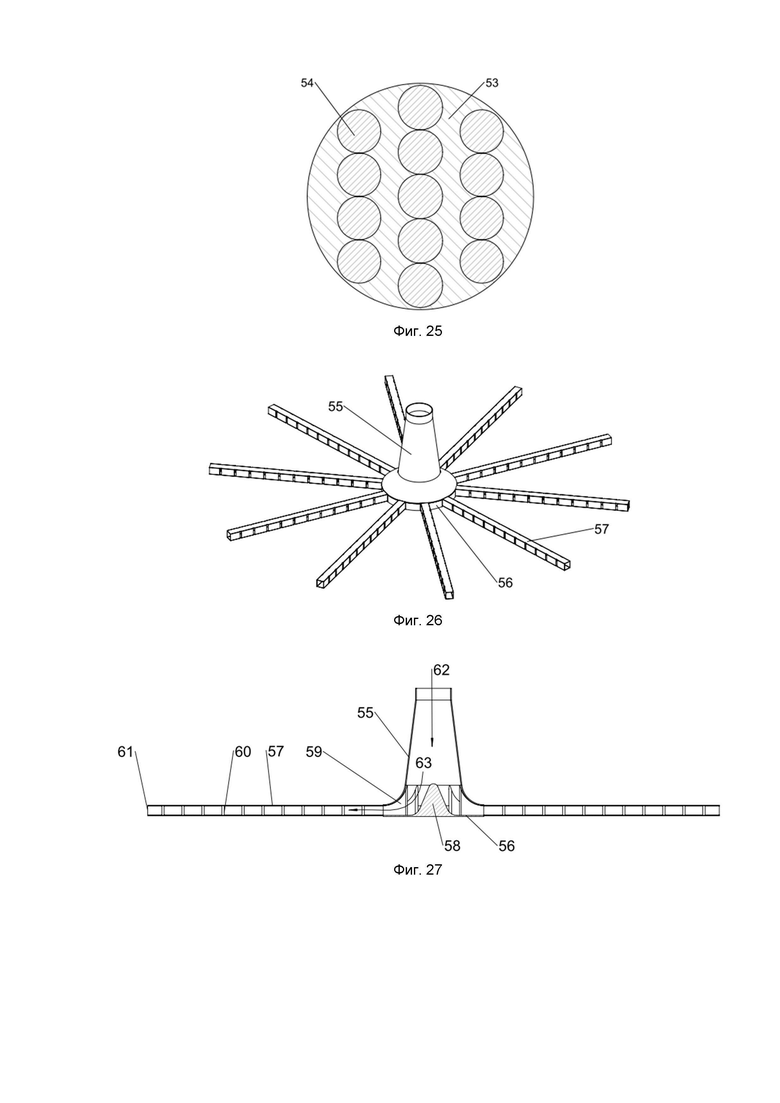

Фиг. 25 - распределение потоков газа и жидкости в поперечном сечении кавитатора заявленного устройства согласно шестому варианту осуществления изобретения.

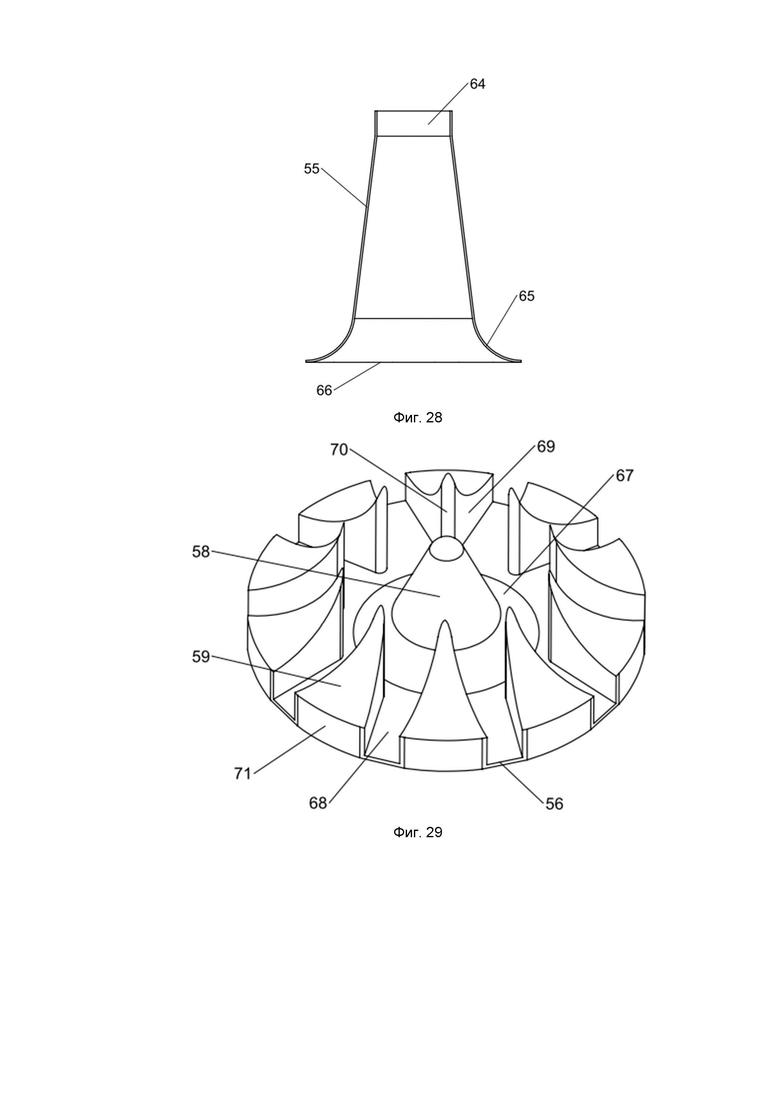

Фиг. 26 - общий вид турбины согласно первому варианту осуществления изобретения.

Фиг. 27 - продольное сечение турбины согласно первому варианту осуществления изобретения.

Фиг. 28 - продольное сечение диффузора турбины.

Фиг. 29 - общий вид направляющего основания турбины.

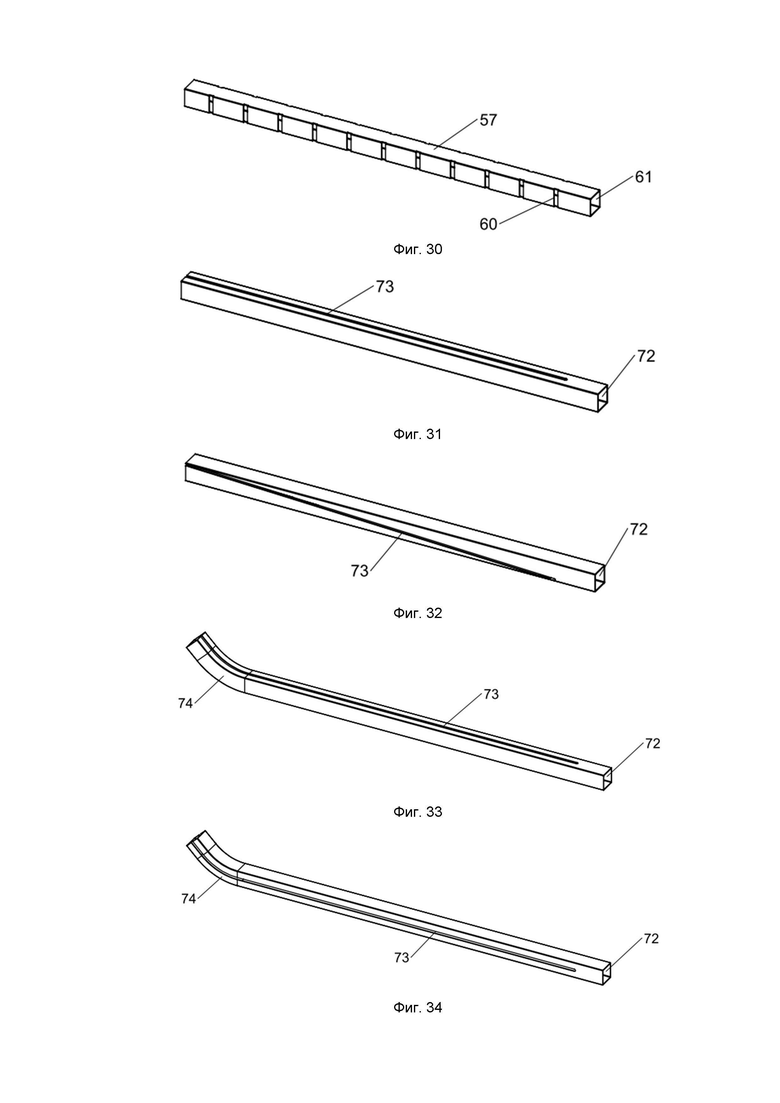

Фиг. 30 - общий вид перфорированного сопла согласно первому варианту осуществления изобретения.

Фиг. 31 - общий вид перфорированного сопла согласно второму варианту осуществления изобретения.

Фиг. 32 - общий вид перфорированного сопла согласно третьему варианту осуществления изобретения.

Фиг. 33 - общий вид перфорированного сопла согласно четвертому варианту осуществления изобретения.

Фиг. 34 - общий вид перфорированного сопла согласно пятому варианту осуществления изобретения.

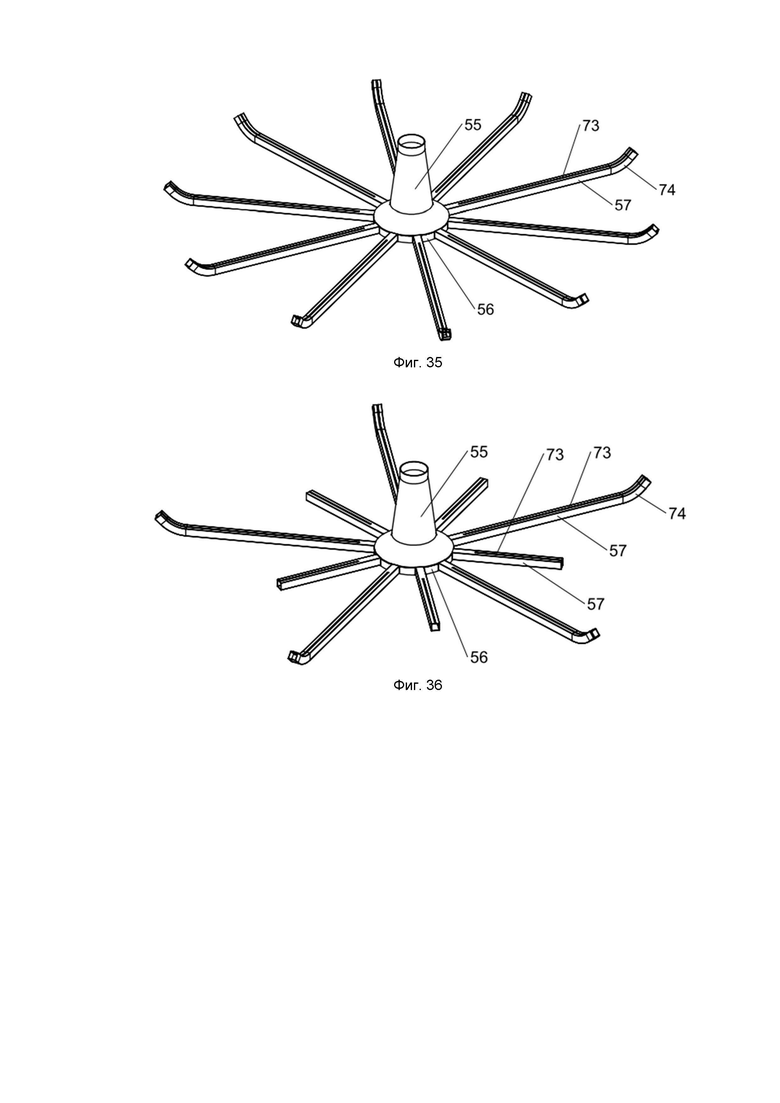

Фиг. 35 - общий вид турбины согласно второму варианту осуществления изобретения.

Фиг. 36 - общий вид турбины согласно третьему варианту осуществления изобретения.

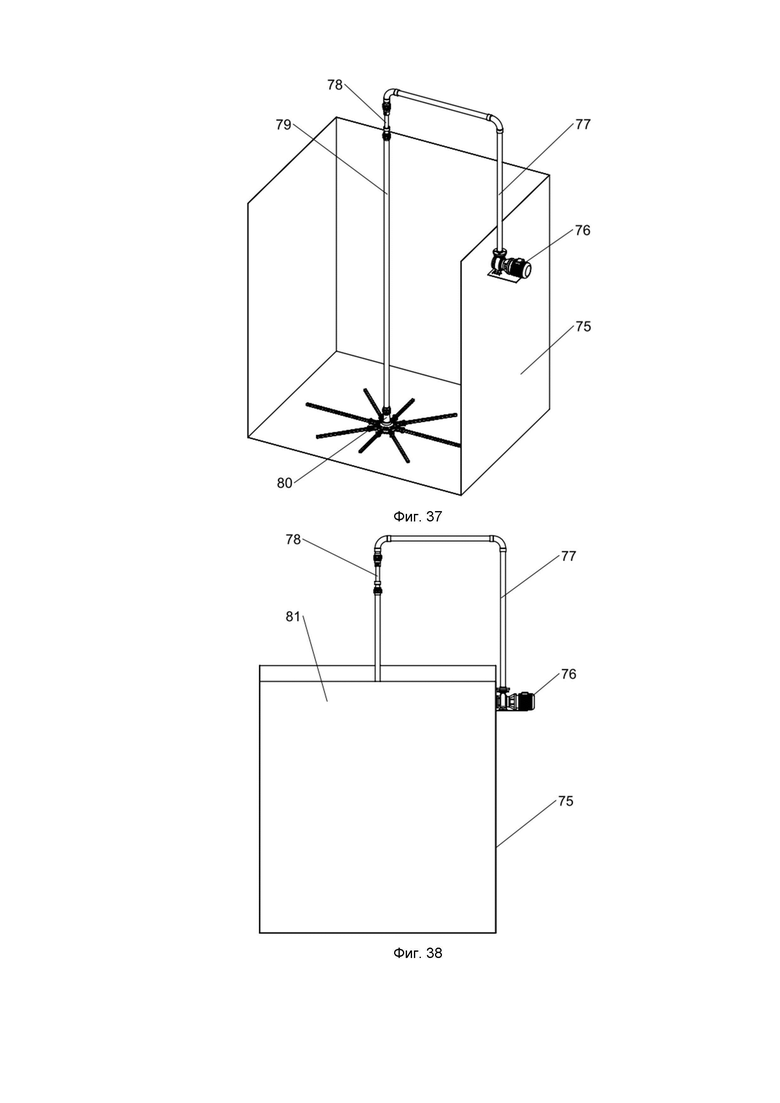

Фиг. 37 - общий вид заявленной системы для растворения газа в жидкости согласно первому варианту осуществления изобретения.

Фиг. 38 - общий вид заявленной системы для растворения газа в жидкости согласно первому варианту осуществления изобретения.

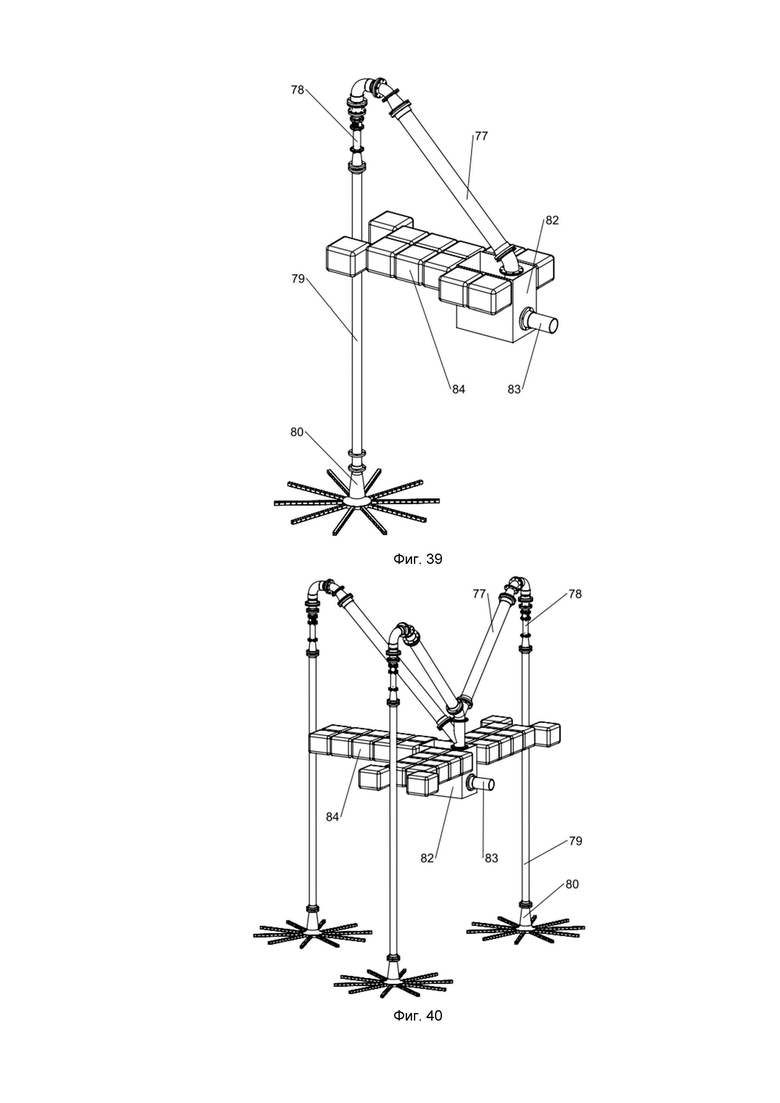

Фиг. 39 - общий вид заявленной системы для растворения газа в жидкости согласно второму варианту осуществления изобретения

Фиг. 40 - общий вид заявленной системы для растворения газа в жидкости согласно третьему варианту осуществления изобретения

1 - конфузор; 2 - кавитатор; 3 - рабочая камера; 4 - эжекторная камера; 5 - опорные стойки; 6 - диффузор; 7 - канал для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости; 8 - направление потока газа при истечении в поток жидкости из кавитатора; 9 - направление потока газа через окна между опорными стойками; 10 - направление потока жидкости в конфузоре; 11 - направление газожидкостного потока; 12 - выпуклая дуга; 13 - вогнутая дуга; 14 - корпус кавитатора; 15 - стойка; 16 - кавитирующее тело; 17 - отверстие для всасывания потока газа; 18 - общий выход каналов для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости; 19 - входная кромка стойки; 20 - внешняя поверхность кавитирующего тела; 21 - кромка кавитирующего тела; 22 - поток газа внутри кольцевого потока жидкости; 23 - кольцевой поток жидкости; 24 - внешний кольцевой поток газа; 25 - входной поток воды; 26 - поток воздуха внутри потока воды; 27 - суперкаверна; 28 - кольцевой поток воды; 29 - внешний поток воздуха; 30 - хвостовая область газожидкостного потока; 31 - внешний кольцевой поток воздуха; 32 - прогиб кольцевого потока воды; 33 - приемная камера; 34 - направление потока жидкости в приемной камере; 35 - гондола, 36 - трубка; 37 - заостренные грани; 38 - плоский поток жидкости; 39 - плоский поток газа; 40 - канал подачи технологических добавок, расположенный перед каналами для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости; 41 - канал подачи технологических добавок, расположенный между каналами для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости; 42 - первый поток подачи технологических добавок; 43 - второй поток подачи технологических добавок; 44 - направление подачи технологических добавок в поток жидкости; 45 - выходная кромка стойки; 46 - секторный поток жидкости; 47 - звездообразный поток газа; 48 - обтекатель кавитатора; 49 - гибкая трубка; 50 - направление всасывания газа через гибкую трубку; 51 - конец гибкой трубки, выведенный в поток жидкости; 52 - направление поток жидкости на входе в кавитатор; 53 - поток жидкости; 54 - поток газа в гибких трубках; 55 - диффузор турбины; 56 - направляющее основание турбины; 57 - перфорированное сопло турбины; 58 - обтекатель турбины; 59 - направляющие лопасти; 60 - отверстия перфорированного сопла турбины; 61 - торцевой выход перфорированного сопла турбины; 62 - газожидкостной поток; 63 - траектория изменения направления газожидкостного потока в турбине; 64 - входное отверстие диффузора турбины; 65 - закругленный вогнутый профиль диффузора турбины; 66 - диаметр выходного отверстия диффузора турбины; 67 - вогнутый профиль обтекателя турбины; 68 - межлопастной канал; 69 - боковая поверхность направляющей лопасти; 70 - передняя кромка направляющей лопасти; 71 - цилиндрическая поверхность направляющей лопасти; 72 - вход в перфорированное сопло турбины; 73 - щель перфорированного сопла; 74 - направляющий наконечник; 75 - емкость с жидкостью; 76 - насос; 77 - первый трубопровод; 78 - устройство для создания газожидкостного потока; 79 - второй трубопровод; 80 - турбина; 81 - объем жидкости; 82 - погружной ящик; 83 - всасывающий трубопровод; 84 - поплавковая платформа.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Затраты энергии в устройстве для создания газожидкостного потока определяются скоростью потока жидкости в нем и гидравлическим сопротивлением устройства, которое характеризуется коэффициентом расхода сопла устройства.

Заявленное устройство для создания газожидкостного потока работает не в режиме паровой кавитации, а в режиме газовой суперкавитации, который осуществляется при меньших скоростях потока жидкости в устройстве. При этом, коэффициент расхода сопла устройства составляет не менее 0,9.

Увеличение количества всасываемого газа в устройстве для создания газожидкостного потока достигается улучшением контактного взаимодействия между потоками жидкости и газа.

Заявленное устройство для создания газожидкостного потока увеличивает количество газа, всасываемого в поток жидкости, путем улучшения контактного взаимодействия потоков газа и жидкости в результате изменения формы поверхности контакта между несколькими потоками газа и жидкости в направлении течения.

На фиг. 9 показано устройство для создания газожидкостного потока, типичное для использования режима течения жидкости, соответствующего паровой кавитации. Устройство для создания газожидкостного потока (при паровой кавитации) содержит приемную камеру (33), в которую входит поток жидкости по направлению (34), конфузор (1), рабочую камеру (3), диффузор (6), гондолу (35), трубку (36), кавитатор (2). Приемная камера (33), гондола (35), трубка (36) и кавитатор (2) имеют канал (7) для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости по направлению (8).

Кавитатор (2) на фиг. 9 выполнен в виде диска. Как правило, в таких устройствах кавитатор выполняется в виде плохо обтекаемого тела с резкими изгибами профиля в продольном сечении, что способствует образованию вихрей жидкости при его обтекании. Резкое падение давления в вихрях приводит к вскипанию жидкости и образованию каверны-области пониженного давления, расположенной за кавитатором по ходу потока. Всасывание газа в указанную каверну происходит из-за разницы давлений между каверной и внешним источником газа, из которого газ втекает во внутренние каналы аппарата.

Кавитационный аппарат, показанный на фиг. 9, демонстрирует распространенный подход к конструированию аппаратов этого типа - кавитатор устанавливается в потоке посредством опорной гондолы 38, расположенной в трубопроводе перед конфузором 35, что приводит к турбулизации потока внутри конфузора 35 и вызывает дополнительные потери энергии. Всасываемый газ проходит через каналы большей длины, поперечные размеры которых ограничиваются необходимостью снижения внешних размеров гондолы 38 и трубки 36 для уменьшения гидравлического сопротивления всей конструкции. Это увеличивает сопротивление течению газа. Указанные обстоятельства ухудшают энергетическую эффективность аппарата.

Заявленное устройство для создания газожидкостного потока содержит последовательно соединенные и образующие единый корпус цилиндрической формы сопло, состоящее из конфузора (1) и кавитатора (2), рабочую камеру (3) и диффузор (6), при этом в кавитаторе (2) выполнены каналы (7) для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, при этом сопло характеризуется коэффициентом расхода не менее 0,9.

Основным элементом устройства для создания газожидкостного потока является его сопло, установленное на входе в устройство и состоящее из конфузора 1 и кавитатора 2. Конструкция сопла определяет энергоемкость суперкавитационного аппарата. Основной его характеристикой является коэффициент расхода и, величина которого зависит от гидравлического сопротивления проточных каналов сопла. Предлагаемый способ растворения газа в жидкости реализуется при значениях μ≥0.9. Для достижения такого значения коэффициента расхода сопла геометрия конфузора и кавитатора должны обеспечивать минимальное сопротивление течению жидкости.

Конфузор (1) служит для ускорения потока жидкости, так как площадь его поперечного сечения уменьшается по ходу потока от площади поперечного сечения на входе в конфузор (1) до площади поперечного сечения проточной части кавитатора (2). Ускорение потока жидкости приводит к уменьшению давления в нем, что создает условия для всасывания газа. Профиль продольного сечения внутренней поверхности конфузора (1) образован выпуклой дугой (12), касательная к которой на входе в конфузор (1) параллельна оси конфузора (1), и вогнутой дугой (13), касательная к которой на выходе конфузора (1) параллельна оси конфузора (1). Обе дуги (12, 13) в точке пересечения имеют общую касательную.

В устройстве для создания газожидкостного потока дополнительно между диффузором (6) и рабочей камерой (3) расположена эжекторная камера (4), в начале которой выполнены опорные стойки (5) с окнами для подачи газа вдоль внешней поверхности потока жидкости.

В соответствии с первым вариантом осуществления изобретения кавитатор (2) выполнен в виде цилиндрического корпуса (14), внутри которого выполнены осесимметричное кавитирующее тело (16) и по крайней мере две стойки (15), соединяющие осесимметричное кавитирующее тело (16) и внутреннюю поверхность корпуса (14) кавитатора, при этом внутри каждой стойки (15) выполнен канал (7) для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, соединенный с соответствующим отверстием (17) для всасывания потока газа, расположенным в цилиндрическом корпусе (14). Каналы (7) с одной стороны имеют отверстия (17), связывающие каналы (7) с внешней газовой средой, например, с атмосферой, а с другой стороны каналы (7) объединяются общим выходом (18), через который всасываемый газ поступает в поток жидкости по направлению (8). Количество стоек (15) может быть более двух, при условии, что площадь поперечного сечения стоек (15) в плоскости наибольшей их ширины составляет не более 30% от площади поперечного сечения корпуса (14), рассчитанной по его внутреннему диаметру. Входная (19) и выходная кромки (45) стоек (15) выполнены заостренными с полным углом схождения граней не более 20°. Внешняя поверхность (20) осесимметричного кавитирующего тела (16) имеет форму половины эллипсоида вращения, образованного вращением эллипса вокруг его длинной оси, совпадающей с продольной осью кавитатора (2), причем длинная ось эллипса в 2-2.5 раза больше его меньшей оси, которая представляет собой диаметр осесимметричного кавитирующего тела (16) в плоскости кромки кавитирующего тела (21), величина которого составляет 0.5-0.7 от внутреннего диаметра корпуса (14) кавитатора (2), при этом отношение площади потока газа (22) к сумме площадей потоков газа (22) и жидкости (23) не превышает 50% от площади поперечного сечения рабочей камеры (3). Таким образом, конструкция проточных каналов суперкавитационного аппарата создает условия для образования многослойного пространственного течения, состоящего из внутреннего потока газа 22 в виде суперкаверны, окружающего его кольцеобразного потока жидкости 23 и внешнего потока газа 24. Устройство для создания газожидкостного потока, содержащее последовательно соединенные и образующие единый корпус цилиндрической формы сопло, состоящее из конфузора (1) и кавитатора (2), содержащего осесимметричное кавитирующее тело (16), рабочую камеру (3), эжекторную камера (4) и диффузор (6) создает условия для образования многослойного пространственного течения - газожидкостного потока, содержащего поток газа (22) в виде суперкаверны внутри кольцевого потока жидкости (23), окружающего его кольцевой поток жидкости (23) и внешний кольцевой поток газа (24), при этом кольцевой поток жидкости (23) расположен между потоками газа (22, 24). Совместное течение указанных потоков (22, 23, 24) сопровождается волнообразными деформациями кольцевого потока жидкости (23), которое улучшает контактное взаимодействие между потоками жидкости и газа (22, 23, 24) и увеличивает количество всасываемого газа.

Улучшение контактного взаимодействия потоков газа и жидкости в устройстве по первому варианту его осуществления обеспечивается путем создания двух соосных потоков газа внутри и снаружи кольцевого потока жидкости, расположенного между потоками газа, причем внутренний поток газа представляет собой газовую суперкаверну. При этом, движение кольцевого потока жидкости сопровождается волнообразными деформациями его формы в направлении течения, которые улучшают контактное взаимодействие потоков и приводят к увеличению количества всасываемого газа.

В соответствии со вторым вариантом осуществления изобретения кавитатор (2) выполнен в виде цилиндрического корпуса (14), внутри которого выполнено кавитирующее тело (16) в виде по крайней мере двух параллельных пластин, установленных на расстоянии друг от друга в плоскости поперечного сечения цилиндрического корпуса (14), при этом на входе в кавитатор (2) пластины выполнены заостренными, а в каждой пластине выполнен канал (7) для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, соединенный с соответствующим отверстием (17) для всасывания потока газа, расположенным в цилиндрическом корпусе (14). Устройство для создания газожидкостного потока (без эжекторной камеры) содержит последовательно соединенные и образующие единый корпус цилиндрической формы сопло, состоящее из конфузора (1) и кавитатора (2), содержащего кавитирующее тело (16) в виде по крайней мере двух параллельных пластин, установленных на расстоянии друг от друга в плоскости поперечного сечения цилиндрического корпуса (14), рабочую камеру (3) и диффузор (6) формирует многослойный газожидкостный поток, состоящий из плоских потоков жидкости (38) и плоских потоков газа (39). В кавитаторе (2) может быть установлено более двух параллельных пластин кавитирующего тела (16). Ширина и количество параллельных пластин кавитирующего тела (16) выбирается таким образом, чтобы суммарная площадь плоских потоков газа (39) составляла не более 50% от общей площади потоков жидкости (38) и газа (39). Многослойный газожидкостный поток создается при помощи кавитирующего тела (16) в виде указанных параллельных пластин при их обтекании потоком жидкости и всасывании газа через каналы (7), при этом указанные параллельные пластины кавитирующего тела (16) имеют хорошо обтекаемую форму, а входные кромки указанных параллельных пластин кавитирующего тела (16), обращенные навстречу потоку жидкости, выполнены с заостренными гранями (37) с полным углом схождения граней (37) не более 20°. Устройство для создания газожидкостного потока без эжекторной камеры (4) имеет длину рабочей камеры (3), превышающую диаметр рабочей камеры (2) в 2-4 раза.

Улучшение контактного взаимодействия потоков газа и жидкости в устройстве по второму варианту его осуществления обеспечивается путем создания нескольких плоскопараллельных потоков газа и жидкости, движение которых сопровождается инверсионным изменением формы поверхности контакта газа и жидкости в направлении течения.

В соответствии с третьем вариантом осуществления изобретения в пластинах квитирующего тела (16) кавитатора (2) выполнен по крайней мере один дополнительный канал (41), расположенный между каналами (7) для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, и по крайней мере один дополнительный канал (40), расположенный перед указанными каналами (7) для всасывания потока газа, при этом указанные дополнительные каналы (40, 41) соединены друг с другом и выполнены с возможностью подачи технологических добавок в поток жидкости. Через указанные каналы (40, 41) подают первый (42) и второй (43) потоки технологических добавок в поток жидкости, при этом направление подачи технологических добавок в поток жидкости совпадает с направлением потока газа при истечении в поток жидкости из кавитатора (2).

В соответствии с четвертым вариантом осуществления изобретения кавитатор (2) выполнен в виде цилиндрического корпуса (14), внутри которого выполнено квитирующее тело (16) в виде по крайней мере двух диаметрально пересекающихся пластин, при этом на входе в кавитатор (2) пластины выполнены заостренными, а в каждой пластине выполнен канал (7) для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, соединенный с соответствующим отверстием (17) для всасывания потока газа, расположенным в цилиндрическом корпусе (14). Устройство для создания газожидкостного потока (без эжекторной камеры) с кавитатором (2), содержащим квитирующее тело (16) в виде по крайней мере двух диаметрально пересекающихся пластин, формирует многослойный газожидкостный поток, состоящий из секторных потоков жидкости (46) и звездообразного потока газа (47). В кавитаторе (2) может быть установлено более двух диаметрально пересекающихся пластин. Ширина и количество диаметрально пересекающихся пластин выбирается таким образом, чтобы площадь газового потока (47) составляла не более 50% от общей площади потоков жидкости (46) и газа (47). Многослойный газожидкостный поток создается при помощи кавитирующего тела (16) в виде указанных диаметрально пересекающихся пластин при их обтекании потоком жидкости и всасывании газа через каналы (7), при этом указанные диаметрально пересекающиеся пластины кавитирующего тела (16) имеют хорошо обтекаемую форму, а входная кромка указанных параллельных пластин кавитирующего тела (16), обращенная навстречу потоку жидкости, выполнена с заостренными гранями (37) с полным углом схождения граней (37) не более 20°.

Улучшение контактного взаимодействия потоков газа и жидкости в устройстве по четвертому варианту его осуществления обеспечивается путем создания нескольких секторных потоков жидкости, разделенных звездообразным потоком газа, движение которых сопровождается инверсионным изменением формы поверхности контакта газа и жидкости в направлении течения.

В соответствии с пятым вариантом осуществления изобретения кавитатор (2) выполнен в виде цилиндрического корпуса (14), внутри которого выполнено кавитирующее тело (16) в виде по крайней мере двух диаметрально непересекающихся обтекателей (48), выполненных с заостренной передней кромкой, обращенной навстречу потоку, с полным углом схождения граней (37) не более 20°. При этом внутри обтекателей (48) установлены гибкие трубки (49) с каналами (7) для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, один конец которых выведен в поток жидкости, а другой закреплен в соответствующем отверстии (17) для всасывания потока газа, расположенном в цилиндрическом корпусе (14). Поток жидкости входит в кавитатор по направлению (52), при течении в области обтекателей (48) и гибких трубок (49) происходит снижение давления вследствие местного уменьшения живого сечения потока жидкости и соответствующего увеличения его скорости. В результате образования разности давления между внешней средой и потоком жидкости внутри кавитатора (2) происходит всасывание газа через гибкие трубки (49) по направлению (50) всасывания газа, который поступает в поток жидкости в виде отдельных газовых струй. Под действием турбулентного потока гибкие трубки (49) приходят в движение относительно своей оси и их выходное сечение (51) совершает нестационарные колебательные движения, в результате которых истекающие из трубок газовые струи приобретают траекторию движения, отличную от прямолинейной, следствием этого является изменение формы поверхности контакта потоков газа и жидкости. Таким образом, применение гибких трубок (49), подающих газ в поток жидкости, способствует увеличению количества всасываемого газа. В кавитаторе (2) может быть установлены более двух обтекателей (48). Диаметр гибких трубок (49) не должен превышать поперечный размер обтекателей (48), чтобы не увеличивать гидравлическое сопротивление кавитатора (2). Ширина и количество обтекателей (48) выбираются, исходя из того, что суммарная площадь потоков газа (54) в гибких трубках не должна превышать 50% от общей площади потоков жидкости (53) и газа (54). В составе одного кавитатора (2) могут быть использованы гибкие трубки (49) разных диаметров.

В соответствии с шестым вариантом осуществления изобретения кавитатор (2) выполнен в виде цилиндрического корпуса (14), внутри которого выполнено кавитирующее тело (16) в виде по крайней мере двух параллельных обтекателей (48), при этом внутри обтекателей (48) установлены гибкие трубки (49) с каналами (7) для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, один конец которых выведен в поток жидкости, а другой закреплен в соответствующем отверстии (17) для всасывания потока газа, расположенном в цилиндрическом корпусе (14). Устройство для создания газожидкостного потока (без эжекторной камеры) с кавитатором (2), содержащим квитирующее тело (16) в виде трех параллельных обтекателей (48) формирует газожидкостной поток в виде потоков газа (54), между которыми расположен поток жидкости (53).

Улучшение контактного взаимодействия потоков газа и жидкости в устройстве по пятому и шестому вариантам его осуществления обеспечивается путем создания нескольких потоков газа, истекающих в жидкость через гибкие трубки, причем область втекания газовых потоков в поток жидкости изменяет свое место положения под действием потока жидкости, что сопровождается изменением формы поверхности контакта потоков газа и жидкости в направлении течения.

На фиг. 11 представлены данные об эффективности всасывания газа с помощью различных конструкций заявленного кавитатора, раскрытые на графиках зависимости коэффициентов эжекции воздуха от расхода потока воды, полученные на экспериментальном стенде: а - конструкция кавитатора по фиг. 9; b - конструкция кавитатора по фиг. 10; с - конструкция кавитатора по фиг. 1; d - конструкция кавитатора по фиг. 12; е - конструкция кавитатора по фиг. 16; f - конструкция кавитатора по фиг. 20. Как видно из фиг. 11, заявленное устройство для создания газожидкостного потока во всех вариантах его осуществления имеет более высокое значение коэффициента эжекции, чем известное из уровня техники кавитационное устройство.

Система для растворения газа в жидкости содержит последовательно соединенные узел подачи жидкости в виде насоса (76), по крайней мере одно устройство (78) для создания газожидкостного потока, расположенное над поверхностью объема жидкости (81), в которой растворяется газ, и по крайней мере одна турбина (80), расположенная в донной области объема жидкости (81) и содержащая диффузор (55) турбины, направляющее основание (56), выполненное с возможностью изменения направления газожидкостного потока по траектории (63) и перфорированные сопла (57), расположенные в плоскости, перпендикулярной оси диффузора (55) турбины, при этом узел подачи жидкости (76) и устройство (78) для создания газожидкостного потока соединены друг с другом при помощи первого трубопровода (77), а устройство (78) для создания газожидкостного потока и турбина (80) соединены друг с другом при помощи второго трубопровода (79).

Растворение газа осуществляют в неподвижном объеме жидкости (81), например, в емкости (75), или в подвижном объеме жидкости (81), например, в реке.

Направляющее основание (56)содержит расположенный в центре обтекатель (58) турбины и направляющие лопасти (59), расположенные в радиальном направлении вокруг обтекателя (58) турбины.

Перфорированные сопла (57) выполнены в виде трубки прямоугольного сечения.

Перфорированные сопла (57) выполнены в виде трубки круглого сечения.

По крайней мере одно перфорированное сопло (57) содержит направляющий наконечник (74), загнутый в вертикальной плоскости.

По крайней мере одно перфорированное сопло (57) содержит направляющий наконечник (74), загнутый в горизонтальной плоскости.

Перфорация выполнена в виде щели (73) или в виде отверстий круглой, треугольной, квадратной, прямоугольной и многоугольной формы.

Для перфорированного сопла (57) в виде трубки прямоугольного сечения перфорация выполнена на вертикальной или горизонтальной поверхности сопла (57).

Для перфорированного сопла (57) в виде трубки прямоугольного сечения перфорация выполнена на вертикальной поверхности перфорированного сопла (57) в виде щели (73) с наклоном от нижней горизонтальной поверхности на входе в перфорированное сопло (57) к верхней горизонтальной поверхности на выходе перфорированного сопла (57).

Узел подачи жидкости выполнен в виде насоса (76), закрепленного снаружи или внутри неподвижного объема жидкости (81).

Узел подачи жидкости выполнен в виде насоса (76), закрепленного снаружи или внутри подвижного объема жидкости (81).

Узел подачи жидкости выполнен в виде насоса (76), установленного на поплавковой платформе (84).

Заявленный способ растворения газа в жидкости с применением заявленной системы для растворения газа (воздух) в жидкости (вода), содержащей устройство для создания газожидкостного потока в соответствии с первым вариантом осуществления изобретения, содержащее кавитатор (2) согласно первому варианту осуществления изобретения, осуществляется следующим образом.

На первом этапе воду, расположенную в емкости (75), при помощи насоса (76) подают по первому трубопроводу (77) в устройство (78) для создания газожидкостного потока, расположенного над уровнем жидкости (81) в емкости (75). Вода через конфузор (1) по направлению (10) поступает в кавитатор (2). Поток воды (25) обтекает кавитирующее тело 16, показанное на фиг. 4, и в результате локального понижения давления в потоке воды (25) происходит всасывание воздуха и формирование потока (26) воздуха внутри кольцевого потока воды (28) в виде суперкаверны (27), наполненной воздухом. Суперкаверна (27) окружена кольцевым потоком воды (28). Далее поток воздуха (26), окруженный кольцевым потоком воды (28), поступает в пространство между рабочей камерой (3) и эжекторной камерой (4), где происходит всасывание воздуха через окна опорной стойки (5) и образование внешнего потока воздуха (29). При выходе газожидкостного потока с суперкаверной (27) из эжекторной камеры (3) в направлении (11) газожидкостного потока суперкаверна уменьшается в поперечном размере в хвостовой области (30) газожидкостного потока, а внешний кольцевой поток воздуха (31) увеличивается по площади, в результате формируется прогиб (32) кольцеобразного потока воды (28), который перемещается в направлении течения, в результате чего возникают периодические волнообразные деформации потока воды (28). Эти деформации усиливают контактное взаимодействие потоков воды и воздуха. Сформированный газожидкостной поток, из диффузора (6) устройства (78) для создания газожидкостного потока в вертикальном направлении через второй трубопровод (79) поступает в турбину (80), расположенную в донной области объема жидкости (81). Газожидкостной поток (62) из второго трубопровода (79) в вертикальном направлении поступает в диффузор (55) турбины, содержащий входное отверстие (64) и закругленный вогнутый профиль (65). В диффузоре (55) турбины происходит снижение скорости газожидкостного потока (62), который поступает в направляющее основание (56)турбины и изменяет направление течения на 90° по траектории (63), плавность указанного изменения направления обеспечивается обтекателем (58) турбины. Направляющие лопасти (59) распределяют газожидкостный поток (62) по перфорированным соплам (57). Далее газожидкостный поток (62) выходит из перфорированных сопел (57) в окружающий объем жидкости (81) через прямоугольные перфорированные отверстия (60), выполненные на перфорированных сопел (57), и через торцевой выход 61. При истечении газожидкостного потока из перфорированных сопел (57) происходит диспергирование газа и его распределение в плоскости дна объема жидкости, в которой выполняется растворение газа.

Затраты энергии в устройстве для создания газожидкостного потока зависят от величины противодавления на выходе устройства. Чем выше противодавление, тем больше должна быть скорость потока жидкости, чтобы перенести газ из зоны всасывания в область повышенного давления ниже по потоку на выходе устройства, и тем выше затраты энергии на работу устройства.

В заявленном способе растворения газа в жидкости снижение противодавления на выходе устройства для создания газожидкостного потока достигается его вертикальной установкой над поверхностью жидкости. При этом, на участке трубопровода между устройством для создания газожидкостного потока и турбиной, расположенном над поверхностью жидкости, создается отрицательное гидростатическое давление, которое уменьшает противодавление на выходе устройства для создания газожидкостного потока.

Для увеличения количества растворяемого в жидкости газа необходимо диспергировать газ и распределять его в объеме жидкости так, чтобы избежать слияния мелких пузырьков газа в большие, в результате чего уменьшается массообменная поверхность.

В заявленном способе растворения газа в жидкости увеличение количества растворяемого в жидкости газа обеспечивается перфорированными соплами турбины путем диспергирования газа в составе газожидкостных потоков, истекающих в объем жидкости, и пространственного распределения газа в плоскости его дна.

Испытания системы проводились по следующей методике:

при выключенной системе аэрации в воду в аэротенке (емкость, наполненная водой) добавляется реагент на основе бисульфита натрия, который связывает растворенный в воде кислород;

в процессе перемешивания воды производится измерение концентрации растворенного кислорода с помощью приборов, датчики которых установлены в аэротенке на различной глубине;

при достижении концентрации растворенного кислорода малых значений (≤1-2 мг/л) включается гидронасос системы аэрации в режим расхода потока воды 100 м3/ч и начинается всасывание воздуха в суперкавитационный аппарат;

производится непрерывное аэрирование воды в аэротенке и одновременное измерение концентрации растворенного кислорода в воде до достижения концентрации кислорода, близкой к насыщенным при данной температуре воды;

используя результаты измерений концентраций кислорода в воде, определяются стандартные (пересчитанные на температуру воды 20°С) показатели эффективности растворения кислорода в процессе аэрации: стандартная эффективность переноса кислорода SOTE, стандартная скорость переноса кислорода SOTR, стандартная энергетическая эффективность аэрации SAE.

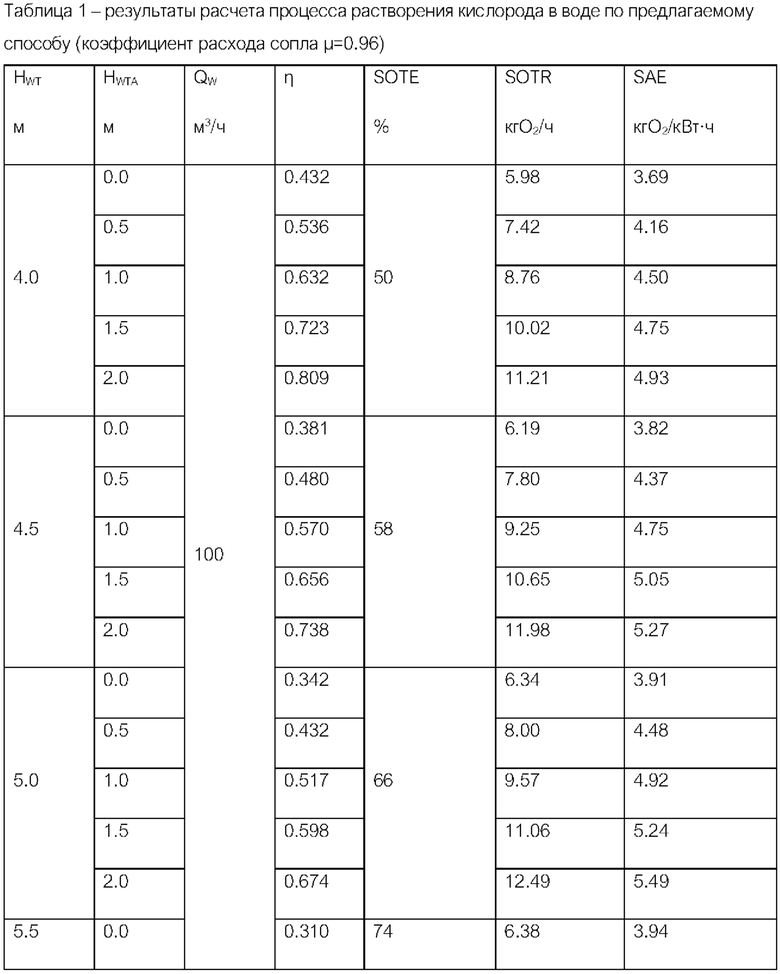

В системе использовалось устройство для создания газожидкостного потока (без эжекторной камеры) с кавитатором, раскрытым на фиг. 12, в котором кавитатор создает плоскопараллельные потоки жидкости и газа. Коэффициент расхода сопла суперкавитационного аппарата μ=0.96.

Испытания проводились в аэротенке с объемом воды 54.8 м3 при глубине воды HWT=4.5 м. При расходе потока воды QW=100 м3/ч коэффициенты эжекции воздуха составили η=0.5 и η=0.6 при высоте установки устройства для создания газожидкостного потока над поверхностью воды HWTA=0.5 м и HWTA=1.0 м, соответственно. Температура наружного воздуха в ходе проведения испытаний находилась в диапазоне TA=18.6-20.2°С, температура воды была в диапазоне TW=16.5-17.0°С.

Определение кинетики растворения кислорода в воде выполняется с использованием объемного коэффициента массопереноса kLa.

Изменение концентрации кислорода в воде в зависимости от времени описывается уравнением:

где С - концентрация кислорода в воде, мг/л; С∞ - установившаяся концентрация кислорода в воде, мг/л; t - время, с; kLa - коэффициент массопереноса, с-1.

Интегрируя уравнение в пределах С=С0 в момент времени t=0 и C=Ct в момент времени t=tt, kLa может быть определено по наклону полулогарифмического графика зависимости разности концентраций (С∞-С) от времени аэрации воды t. Таким образом, коэффициент массопереноса kLa определится как:

График зависимости (C∞-C)=f(t) аппроксимируется уравнением экспоненциальной регрессии у=А⋅ехр(-В⋅х), в котором А=С∞, B=kLa. Эти данные используются для расчета скорости переноса кислорода OTR:

OTR=kLa⋅C∞⋅Vw

где Vw - объем воды в аэротенке.

Эффективность аэрации АЕ определяется по формуле:

АЕ=OTR/NP

где NP - потребляемая мощность гидронасоса.

Эффективность переноса кислорода ОТЕ рассчитывается по формуле:

ОТЕ=OTR/MO2

где MO2 - массовый расход кислорода в процессе аэрации.

Для определения показателей эффективности аэрации при стандартных условиях (Т=20°С, Р=101325 Па) производится пересчет коэффициента массопереноса kLa и установившейся концентрации кислорода С∞ на стандартные условия.

kLa20=kLa⋅Θ(20-T)

где Θ - коэффициент температурной коррекции (=1.024); Т - температура воды.

где т - коэффициент температурной коррекции; Ω - коэффициент коррекции по давлению.

где CST и CS20 - насыщенные концентрации кислорода в воде при фактическом Pb и стандартном Ps барометрическом давлении.

Скорость переноса кислорода в стандартных условиях рассчитывается по формуле:

SOTR=kLa20⋅C∞20⋅Vw

Эффективность аэрации в стандартных условиях определяется по формуле:

SAE=SOTR/NP

Эффективность переноса кислорода в стандартных условиях рассчитывается по формуле:

SOTE=SOTR/MSO2

где MSO2 - массовый расход кислорода в процессе аэрации, рассчитанный по свойствам воздуха и кислорода в стандартных условиях.

Для варианта установки устройства для создания газожидкостного потока над поверхностью воды на высоте 0.5 м показатели аэрации составили ОТЕ=55% (SOTE=57%), OTR=7.7 кгO2/ч (SOTR=8.0 кгO2/ч), АЕ=4.3 кгO2/кВт⋅ч (SAE=4.5 кгO2/кВт⋅ч).

Для варианта установки устройства для создания газожидкостного потока над поверхностью воды на высоте 1.0 м показатели аэрации составили ОТЕ=59% (SOTE=62%), OTR=9.9 кгО2/ч (SOTR=10.3 кгO2/ч), АЕ=5.0 кгО2/кВт⋅ч (SAE=5.3 кгO2/кВт⋅ч).

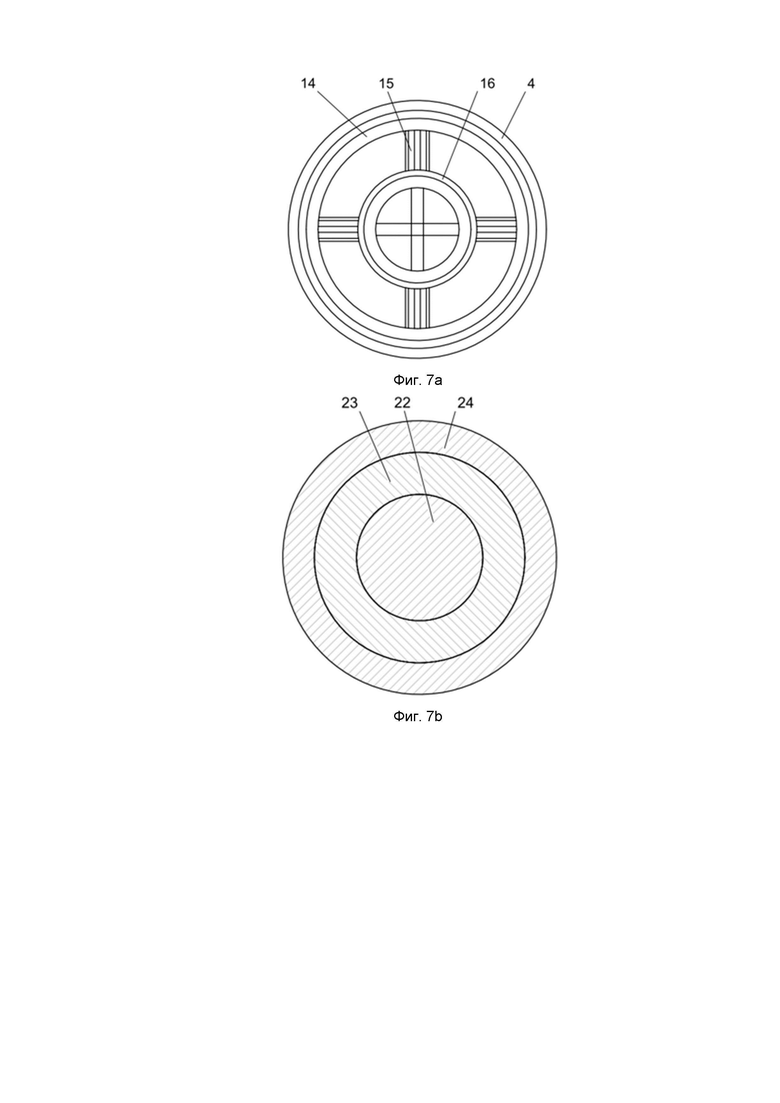

На основе результатов испытаний разработана расчетная модель процесса растворения кислорода в воде по предлагаемому способу. Результаты расчета представлены в таблице 1.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыто в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство и способ для гидродинамической очистки поверхностей на основе микрогидроударного эффекта | 2016 |

|

RU2641277C1 |

| КАВИТАЦИОННЫЙ ТЕПЛОГЕНЕРАТОР | 2016 |

|

RU2614306C1 |

| СПОСОБ ПОДВОДНОГО МАССАЖА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КАВИТАТОР ДЛЯ ПОДВОДНОГО МАССАЖА | 2017 |

|

RU2647329C1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ | 2021 |

|

RU2769109C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ КИНЕТИЧЕСКОЙ ЭНЕРГИИ ПОТОКА ЖИДКОСТИ В ТЕПЛО | 2005 |

|

RU2309340C2 |

| Кавитатор | 1989 |

|

SU1708436A1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2600353C2 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2006 |

|

RU2305589C1 |

| СПОСОБ ГИДРОКАВИТАЦИОННОГО ЭРОЗИОННОГО РАЗРУШЕНИЯ НАРОСТОВ И ОТЛОЖЕНИЙ, А ТАКЖЕ ГОРНОЙ ПОРОДЫ В ВОДНОЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315848C2 |

| Кавитатор | 2018 |

|

RU2668027C1 |

Группа изобретений относится к способам и устройствам для растворения газов в жидкостях и может быть использована, в частности, для растворения кислорода воздуха в воде в процессе очистки бытовых и производственных сточных вод. Система для растворения газа в жидкости содержит последовательно соединенные узел подачи жидкости, по крайней мере одно устройство для создания газожидкостного потока, расположенное над поверхностью объема жидкости, в которой растворяется газ, и по крайней мере одну турбину, расположенную в донной области объема жидкости. Устройство для создания газожидкостного потока содержит последовательно соединенные и образующие единый корпус цилиндрической формы сопло, рабочую камеру, эжекторную камеру и диффузор. Сопло состоит из конфузора и кавитатора. В начале эжекторной камеры выполнены опорные стойки с окнами для подачи газа вдоль внешней поверхности потока жидкости. В кавитаторе выполнены каналы для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости. Сопло выполнено с возможностью создания газожидкостного потока и характеризуется коэффициентом расхода не менее 0,9. Технический результат - увеличение энергетической эффективности растворения газа в жидкости. 3 н. и 20 з.п. ф-лы, 1 табл., 40 ил.

1. Устройство для создания газожидкостного потока, содержащее последовательно соединенные и образующие единый корпус цилиндрической формы сопло, состоящее из конфузора и кавитатора, рабочую камеру, эжекторную камеру, в начале которой выполнены опорные стойки с окнами для подачи газа вдоль внешней поверхности потока жидкости, и диффузор, при этом в кавитаторе выполнены каналы для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, а сопло выполнено с возможностью создания газожидкостного потока и характеризуется коэффициентом расхода не менее 0,9.

2. Устройство по любому из пп. 1 или 2, отличающееся тем, что кавитатор выполнен в виде цилиндрического корпуса, внутри которого выполнены осесимметричное кавитирующее тело и по крайней мере две стойки, соединяющие осесимметричное кавитирующее тело и внутреннюю поверхность корпуса кавитатора, при этом внутри каждой стойки выполнен канал для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, соединенный с соответствующим отверстием для всасывания потока газа, расположенным в цилиндрическом корпусе.

3. Устройство по любому из пп. 1 или 2, отличающееся тем, что кавитатор выполнен в виде цилиндрического корпуса, внутри которого выполнено кавитирующее тело в виде по крайней мере двух параллельных пластин, установленных на расстоянии друг от друга в плоскости поперечного сечения цилиндрического корпуса, при этом на входе в кавитатор пластины выполнены заостренными, а в каждой пластине выполнен канал для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, соединенный с соответствующим отверстием для всасывания потока газа, расположенным в цилиндрическом корпусе.

4. Устройство по п. 3, отличающееся тем, что в кавитирующем теле выполнен по крайней мере один дополнительный канал, расположенный между каналами для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, и по крайней мере один дополнительный канал, расположенный перед указанными каналами для всасывания потока газа, при этом указанные дополнительные каналы соединены друг с другом и выполнены с возможностью подачи технологических добавок в поток жидкости.

5. Устройство по любому из пп. 1 или 2, отличающееся тем, что кавитатор выполнен в виде цилиндрического корпуса, внутри которого выполнено кавитирующее тело в виде по крайней мере двух диаметрально пересекающихся пластин, при этом на входе в кавитатор пластины выполнены заостренными, а в каждой пластине выполнен канал для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, соединенный с соответствующим отверстием для всасывания потока газа, расположенным в цилиндрическом корпусе.

6. Устройство по любому из пп. 1 или 2, отличающееся тем, что кавитатор выполнен в виде цилиндрического корпуса, внутри которого выполнено кавитирующее тело в виде по крайней мере двух диаметрально непересекающихся обтекателей, при этом внутри обтекателей установлены гибкие трубки с каналами для всасывания потока газа из внешней среды и подачи его внутрь потока жидкости, один конец которых выведен в поток жидкости, а другой закреплен в соответствующем отверстии для всасывания потока газа, расположенном в цилиндрическом корпусе.

7. Устройство по любому из пп. 1 или 2, отличающееся тем, что кавитатор выполнен в виде цилиндрического корпуса, внутри которого выполнено кавитирующее тело в виде по крайней мере двух параллельных обтекателей, при этом внутри обтекателей установлены гибкие трубки с каналами для всасывания потока газа из внешней среды и подачи его внутрь потока, один конец которых выведен в поток жидкости, а другой закреплен в соответствующем отверстии для всасывания потока газа, расположенном в цилиндрическом корпусе.

8. Способ растворения газа в жидкости с использованием устройства по любому из пп. 1-7, включающий следующие этапы:

a) формирование над поверхностью жидкости газожидкостного потока, состоящего по крайней мере из двух потоков газа и по крайней мере одного потока жидкости, расположенного между потоками газа, при помощи устройства для создания газожидкостного потока;

b) подача газожидкостного потока в донную область жидкости в вертикальном направлении;

c) диспергирование газа в составе двухфазного потока и распределение газа в объеме жидкости;

d) растворение газа в объеме жидкости.

9. Способ по п. 8, отличающийся тем, что растворение газа осуществляется в неподвижном объеме жидкости или в подвижном объеме жидкости.

10. Способ по п. 8, отличающийся тем, что дополнительно при формировании газожидкостного потока в поток жидкости вводят технологические добавки.

11. Система для растворения газа в жидкости, содержащая последовательно соединенные узел подачи жидкости, по крайней мере одно устройство для создания газожидкостного потока по любому из пп. 1-7, расположенное над поверхностью объема жидкости, в которой растворяется газ, и по крайней мере одну турбину, расположенную в донной области объема жидкости и содержащую диффузор, направляющее основание, выполненное с возможностью изменения направления газожидкостного потока, и перфорированные сопла, расположенные в плоскости, перпендикулярной оси диффузора турбины, при этом узел подачи жидкости и устройство для создания газожидкостного потока соединены друг с другом при помощи первого трубопровода, а устройство для создания газожидкостного потока и турбина соединены друг с другом при помощи второго трубопровода.

12. Система по п. 11, отличающаяся тем, что растворение газа осуществляют в неподвижном объеме жидкости или в подвижном объеме жидкости.

13. Система по п. 11, отличающаяся тем, что направляющее основание содержит расположенный в центре обтекатель турбины и направляющие лопасти, расположенные в радиальном направлении вокруг обтекателя турбины.

14. Система по п. 11, отличающаяся тем, что перфорированные сопла выполнены в виде трубки прямоугольного сечения.

15. Система по п. 11, отличающаяся тем, что перфорированные сопла выполнены в виде трубки круглого сечения.

16. Система по п. 11, отличающаяся тем, что по крайней мере одно перфорированное сопло содержит направляющий наконечник, загнутый в вертикальной плоскости.

17. Система по п. 11, отличающаяся тем, что по крайней мере одно перфорированное сопло содержит направляющий наконечник, загнутый в горизонтальной плоскости.

18. Система по любому из пп. 14 или 15, отличающаяся тем, что перфорация выполнена в виде щели или в виде отверстий круглой, треугольной, квадратной, прямоугольной и многоугольной формы.

19. Система по п. 14, отличающаяся тем, что перфорация выполнена на вертикальной или горизонтальной поверхности перфорированного сопла.

20. Система по п. 14, отличающаяся тем, что перфорация выполнена на вертикальной поверхности перфорированного сопла в виде щели с наклоном от нижней горизонтальной поверхности на входе в перфорированное сопло к верхней горизонтальной поверхности на выходе перфорированного сопла.

21. Система по п. 11, отличающаяся тем, что узел подачи жидкости выполнен в виде насоса, закрепленного снаружи или внутри неподвижного объема жидкости.

22. Система по п. 11, отличающаяся тем, что узел подачи жидкости выполнен в виде насоса, закрепленного снаружи или внутри подвижного объема жидкости.

23. Система по п. 11, отличающаяся тем, что узел подачи жидкости выполнен в виде насоса, установленного на поплавковой платформе.

| Кавитационный аэратор | 1989 |

|

SU1724603A1 |

| Л.М | |||

| ШУСТРОВА "Оптимизация профиля входных конфузоров", Казанский национальный исследовательский технологический университет, Казань, Республика Татарстан, Метрология 6, 2013, с.21-31 | |||

| УСТРОЙСТВО ДЛЯ АЭРИРОВАНИЯ ЖИДКОСТИ | 1991 |

|

RU2038332C1 |

| ОЧИСТНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 1991 |

|

RU2081065C1 |

| Устройство для аэрации воды | 1989 |

|

SU1643473A1 |

| Смесительное устройство для систем газ-жидкость | 1984 |

|

SU1223983A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ ДЛИНЫ ХОДА ПОРШНЯ ПНЕВМАТИЧЕСКИХ МОЛОТКОВ | 0 |

|

SU217322A1 |

| RU | |||

Авторы

Даты

2024-02-28—Публикация

2023-05-03—Подача