Изобретение относится к активации сырья путем гидродинамического воздействия и может быть использовано в химической, нефтехимической, целлюлозно-бумажной, пищевой и других отраслях промышленности с целью получения любых видов дисперсных систем, насыщения жидкостей газами, получения дисперсий труднорастворимых, плохо совмещающихся и слипающихся веществ, а также для синтеза новых продуктов.

Известен способ получения жидких продуктов из угля путем смешения угля с растворителем и катализатором, последующей гидрогенизации полученной суспензии, разделения полученных продуктов гидрирования в горячем сепараторе на парогазовый поток и жидкотвердую фазу, подачи парогазового потока на каталитическое гидрирование с последующим выделением из продуктов гидрирования в виде жидкой фазы растворителя, рециркулируемого на смешение с углем, и парогазовой фазы целевых продуктов с последующим выделением из нее конденсацией целевых продуктов и циркуляционного газа, выделения из жидкотвердой фазы вакуумным испарением дистиллята и рециркуляции его в процесс. Парогазовую фазу перед выделением из нее целевых продуктов подвергают дополнительному каталитическому гидрированию (патент СССР №1468427, кл. С 10 G 1/06, 1989).

Недостатком данного способа являются высокие энергозатраты за счет необходимости гидрирования в горячем сепараторе.

Известна установка для получения углеводородов из угля, включающая загрузочную воронку, подготовительную камеру с фрикционными элементами, установленными на валу, и камеру гидрогенизации с соплами для подачи водорода, соединенными с источником давления. Подготовительная камера подсоединена непосредственно к камере гидрогенизации и расположена с ней в одном корпусе, камера гидрогенизации снабжена ротором с лопастями, расположенным по ее оси, запирающим клапаном, расположенным на ее выходном конце, и теплообменной рубашкой, сопла для подачи водорода снабжены обратными клапанами и расположены радиально и аксиально между лопастями ротора (патент СССР №1058508, кл. С 10 G 1/06, 1983).

Необходимость снабжения установки источником давления усложняет ее конструкцию. Кроме того, указанная установка не может быть использована для активации сырья и синтеза новых продуктов в других отраслях промышленности.

Известен кавитационный реактор для обработки потока материалов, содержащий цилиндрический корпус, расположенный соосно внутри него, вращающийся кавитатор, технологические патрубки, установленную перед кавитатором крыльчатку с втулкой и лопастями, при этом лопасти крыльчатки укреплены на втулке с возможностью вращения вокруг своих продольных осей (а.с. СССР №1200967, кл. В 01 J 19/00, 1985).

Указанный кавитационный реактор не обеспечивает эффективной активации сырья и синтеза новых продуктов.

Известен способ получения жидких углеводородов из угля, включающий гидрогенизацию угля в присутствии водорододонорного растворителя. Процесс проводят при 400-450°С в присутствии гидрида кальция, в качестве водорододонорного растворителя используют углеводородную фракцию смолы полукоксования бурого угля, предварительно активированного ультразвуковой обработкой в течение 7 ч при мощности 5-7 Вт/см2 (патент РФ №2110553, кл. С 10 G 1/06, 1998).

Выдержка продукта в автоклаве при 400-450°С в течение 60 мин и активирование углеводородной фракции смолы полукоксования бурого угля ультразвуковой обработкой в течение 7 ч усложняет способ и снижает его производительность.

Наиболее близким к предлагаемому изобретению является способ гидродинамической активации сырья, включающий диспергирование смеси измельченного исходного сырья с жидкостью и газом, ускорение движения потока смеси до сверхзвуковой скорости, ударное воздействие на смесь и кавитационную обработку диспергированной смеси (а.с. СССР №1316690, кл. В 01 F 3/22, 1987).

Указанный способ реализуется с помощью установки для гидродинамической активации сырья, содержащей сопло Лаваля для ускорения смеси исходного сырья с жидкостью и газом до сверхзвуковой скорости и кавитационный реактор (а.с. СССР №1316690, кл. В 01 F 3/22, 1987).

Подача трехфазной смеси в сопло Лаваля не обеспечивает эффективной активации смеси, так как среднее время пребывания смеси в зоне обработки ударными волнами не превышает 0,2 с.

Указанные способ для гидродинамической активации сырья и установка для его осуществления могут быть использованы только для активации извести, имеют невысокую степень активации и не позволяют изменять структуру обрабатываемого вещества и синтезировать новые продукты, что сужает технологические возможности данного способа и установки.

Задачей изобретения является разработка способа активации сырья и установки для его осуществления, позволяющих изменить структуру и свойства веществ, входящих в состав сырья, с возможностью образования новых продуктов.

Технический результат - расширение технологических возможностей за счет применения в любых отраслях промышленности, повышение степени активации сырья и синтез новых продуктов.

Для этого в способе гидродинамической активации сырья, включающем диспергирование смеси исходного сырья с газом или с жидкостью и газом путем ускорения движения потока смеси до сверхзвуковой скорости, ударное воздействие на смесь и кавитационную обработку диспергированной смеси, согласно изобретению диспергирование смеси исходного сырья с газом или с жидкостью и газом осуществляют в диспергирующем устройстве, снабженным соплом Лаваля, в которое подают газ, смешивают газ, выходящий из сопла Лаваля, с потоком исходного сырья или смеси исходного сырья с жидкостью, ускоряют движение потока полученной смеси до сверхзвуковой скорости и осуществляют ударное и ультразвуковое воздействие, после чего диспергированную смесь направляют на кавитационную обработку.

При диспергировании смеси исходного сырья с газом или с жидкостью и газом добавляют катализатор и поверхностно-активное вещество.

Во втором варианте способа гидродинамической активации сырья, включающем диспергирование смеси исходного сырья с газом или с жидкостью и газом путем ускорения движения потока смеси до сверхзвуковой скорости, ударное воздействие на смесь и кавитационную обработку диспергированной смеси, согласно изобретению диспергирование смеси исходного сырья с газом или с жидкостью и газом осуществляют в диспергирующем устройстве, снабженным соплом Лаваля, в которое подают газ, смешивают газ, выходящий из сопла Лаваля с потоком исходного сырья или смеси исходного сырья с жидкостью, ускоряют движение потока полученной смеси до сверхзвуковой скорости и осуществляют ударное и ультразвуковое воздействие, после чего диспергированную смесь подают тангенциально во второй циклон и при выходе из него смешивают с газом, подаваемым через дополнительное сопло Лаваля, ускоряют движение смеси до сверхзвуковой скорости и осуществляют ударное воздействие в гидродинамической трубе, после чего подвергают смесь кавитационной обработке.

При диспергировании смеси исходного сырья с жидкостью и газом добавляют катализатор и поверхностно-активное вещество.

Установка для гидродинамической активации сырья, содержащая сопло Лаваля и кавитационный реактор, согласно изобретению снабжена диспергирующим устройством, имеющим циклон, камеру ультразвуковой обработки и камеру смешения, в которую установлен выходной конец сопла Лаваля, выпускной конец камеры смешения соединен с циклоном, а камера ультразвуковой обработки размещена между циклоном и кавитационным реактором.

Установка для гидродинамической активации сырья в соответствии со вторым вариантом содержит сопло Лаваля и кавитационный реактор, согласно изобретению она снабжена диспергирующим устройством, имеющим циклон, камеру ультразвуковой обработки и камеру смешения, в которую установлен выходной конец сопла Лаваля, вторым циклоном для подачи диспергированной смеси, дополнительным соплом Лаваля, размещенным коаксиально второму циклону, конфузором и гидродинамической трубой, входной конец которой связан с конфузором, а выходной - с кавитационным реактором, при этом длина гидродинамической трубы составляет не менее 2 D, где D - диаметр трубы.

Длина трубы должна быть не менее двух диаметров трубы для обеспечения требуемой степени активации сырья. Максимальная длина трубы не ограничена и зависит от вида обрабатываемого сырья и необходимой степени активации.

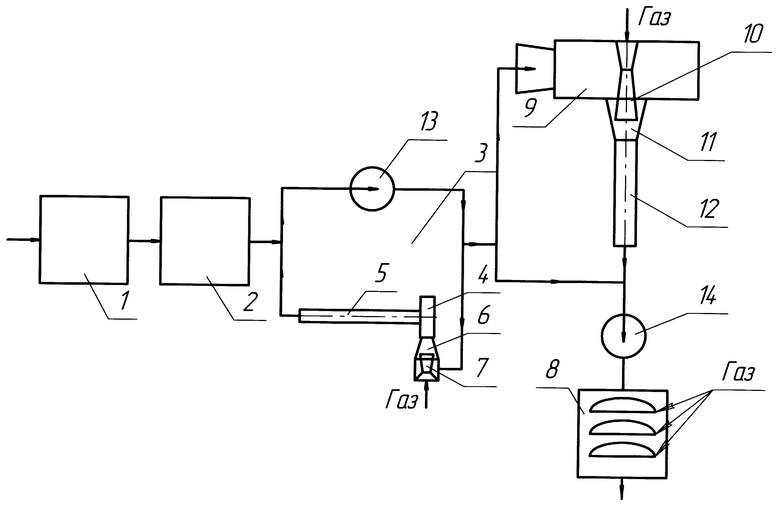

На чертеже представлена схема установки для гидродинамической активации сырья.

Установка для гидродинамической активации сырья согласно первому варианту изобретения содержит измельчающее устройство 1 для твердого сырья, узел 2 смешивания исходного сырья с жидкой фазой, например с растворителем, диспергирующее устройство 3, имеющее циклон 4, камеру ультразвуковой обработки 5 и камеру смешения 6, в которую установлен выходной конец сопла Лаваля 7, выпускной конец камеры смешения 6 соединен с циклоном 4, а камера ультразвуковой обработки 5 размещена между циклоном 4 и кавитационным реактором 8.

Установка для гидродинамической активации сырья в соответствии со вторым вариантом содержит измельчающее устройство 1 для твердого сырья, если исходное сырье жидкое, то измельчающее устройство не устанавливают, узел смешения 2 исходного сырья с жидкой фазой, диспергирующее устройство 3, имеющее циклон 4, камеру ультразвуковой обработки 5 и камеру смешения 6, в которую установлен выходной конец сопла Лаваля 7, второй циклон 9 для подачи диспергированной смеси, дополнительное сопло Лаваля 10, размещенное коаксиально второму циклону 9, конфузор 11 и гидродинамическую трубу 12, входной конец которой связан с конфузором 11, а выходной - с кавитационным реактором 8, при этом длина гидродинамической трубы 12 составляет не менее 2 D, где D - диаметр трубы.

Перекачивание смеси в диспергирующем устройстве в каждом из вариантов установки осуществляется насосом 13. Для подачи смеси из гидродинамической трубы 12 в кавитационный реактор 8 служит насос 14. Камера ультразвуковой обработки содержит приспособление для торможения потока (не показано).

Способ и работа заявленных вариантов изобретения осуществляется следующим образом.

Пример 1. Для получения жидких продуктов из угля исходное сырье, например каменный уголь, измельчают, 100 кг измельченного угля смешивают с 150 кг воды или углеводородного растворителя. В полученную суспензию угля добавляют 5 кг катализатора на основе оксида железа и диспергируют, подавая смесь в камеру смешения 6. В сопло Лаваля 7 подают водород под давлением. Газ в сужающейся части сопла достигает дозвуковой скорости, а в расширяющейся части сопла сверхзвуковой. При выходе газа он смешивается с исходной смесью угля с растворителем, поток смеси сжимается, происходит скачек уплотнения смеси и она со сверхзвуковой скоростью поступает в циклон 4, где приобретает вращательное движение и затем перемещается в камеру ультразвуковой обработки 5. При ускорении потока до сверхзвуковой скорости происходит образование ударных волн. Образующиеся при преодолении потоком смеси звукового барьера ударные волны взаимодействуют с частицами угля и дополнительно разрушают и активизируют их. Кроме того, при переходе потока суспензии через фронт ударной волны происходит дробление кавитационных пузырьков, создаются условия для их схлопывания и дополнительного кавитационного воздействия на смесь, так как ударное давление кумулятивной струйки на фронте ударной волны значительно выше. В камере 5 при движении смеси образуются послойные кавитационные коверны (пузырьки газа), которые ударяясь друг о друга, создают местные микровзрывы, способствующие выделению тепла и генерированию ультразвуковых колебаний частотой 20-30 тыс. Гц. Это оказывает эффективное диспергирующее действие на суспензию и вызывает ее активацию и гидрирование. При необходимости исходную смесь пропускают через диспергирующее устройство несколько раз. Диспергированная и предварительно активированая смесь поступает тангенциально во второй циклон 9, совершает вращательное движение, которое приобретает характер вихревого потока, скорость потока возрастает. В дополнительное сопло Лаваля 10 подают пар, который выходит из сопла со сверхзвуковой скоростью. При смешении пара и вихревого потока среды в конфузоре 11 происходит скачок уплотнения среды и смесь перемещается в гидродинамическую трубу 12, где достигает скорости 10-28 м/с, которая для данной смеси является сверхзвуковой. При этом происходит дополнительная активация среды и ее гидрирование. Из гидродинамической трубы 12 поток среды насосом 14 перекачивается в кавитационный реактор 8, куда подают воздух. В результате воздействия кавитации происходит дополнительное разрушение структуры исходного сырья и гидродинамическая активация. Продукт из кавитационного реактора 8 при необходимости направляют на вакуумную дистилляцию для удаления избытка влаги, фильтруют и получают жидкое топливо.

Пример 2. Для получения активированного угля способ осуществляют по примеру 1, но катализатор при диспергировании не добавляют, а в сопло Лаваля подают не водород, а воздух.

В результате гидродинамической активации при воздействии на суспензию, состоящую из измельченного угля и воды, ударных волн, ультразвуковых колебаний и кавитации происходит изменение кристаллической структуры угля, значительно увеличивается удельная поверхность частиц угля, а значит их активность. После фильтрации получают готовый продукт - активированный уголь.

Пример 3. Осуществляют гидродинамическую активацию молока, которое подают насосом 13 в камеру смешения 6. В сопло Лаваля 7 подают пар, который выходит из сопла со сверхзвуковой скоростью и смешивается в камере 6 с молоком. С помощью подаваемого пара, изменяя его количество и температуру, можно регулировать температуру смеси, обеспечивая мгновенный нагрев молока. При кратковременной высокотемпературной (150°С) обработке молока в течение нескольких секунд происходит его стерилизация с наименьшими физико-химическими изменениями. В потоке смеси молока с паром происходит образование ударных волн. Образующиеся при преодолении потоком молока звукового барьера ударные волны взаимодействуют с частицами жира в молоке и разрушают их, активизируя продукт. После ультразвуковой обработки в камере 5 диспергированное молоко направляют в кавитационный реактор, на выходе из которого получают стерилизованное молоко, срок хранения которого даже в неблагоприятных условиях (при температуре до 50°С) составляет 1 год без ухудшения качества.

Пример 4. Способ осуществляют по примеру 3, но в качестве исходного сырья используют сухое молоко в виде порошка, который смешивают с водой и подвергают ударному и ультразвуковому воздействию с последующей кавитационной обработкой. В результате гидродинамической активации получают продукт, сопоставимый по качеству с натуральным молоком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУЙНЫЙ АППАРАТ | 2002 |

|

RU2228463C2 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ АКТИВАЦИИ МАТЕРИАЛОВ | 2013 |

|

RU2535682C1 |

| СПОСОБ ОБРАБОТКИ НЕФТИ С ПОМОЩЬЮ ПОПУТНОГО ГАЗА | 2010 |

|

RU2436834C1 |

| БЕЗРЕАГЕНТНЫЙ РЕАКТОР ОЧИСТКИ ВОДЫ | 2024 |

|

RU2834556C1 |

| ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗАТОР-СМЕСИТЕЛЬ | 1990 |

|

RU2021005C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ МНОГОФАЗНОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457896C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕНОГО СНЕГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089796C1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2600353C2 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ | 2021 |

|

RU2769109C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ КИНЕТИЧЕСКОЙ ЭНЕРГИИ ПОТОКА ЖИДКОСТИ В ТЕПЛО | 2005 |

|

RU2309340C2 |

Изобретение относится к активации сырья путем гидродинамического воздействия и может быть использовано в химической, нефтехимической, целлюлозно-бумажной, пищевой и других отраслях промышленности. Технический результат состоит в расширении технологических возможностей за счет применения в любых отраслях промышленности, повышении степени активации сырья и синтезе новых продуктов. Способ включает диспергирование смеси исходного сырья с газом или с жидкостью и газом в диспергирующем устройстве, снабженным соплом Лаваля, в которое подают газ, смешивают газ, выходящий из сопла Лаваля, с потоком исходного сырья или смеси исходного сырья с жидкостью, ускоряют движение потока полученной смеси до сверхзвуковой скорости и осуществляют ударное и ультразвуковое воздействие, после чего диспергированную смесь направляют на кавитационную обработку. Установка содержит сопло Лаваля, кавитационный реактор, диспергирующее устройство, имеющее циклон, камеру ультразвуковой обработки и камеру смешения, в которой установлен выходной конец сопла Лаваля, второй циклон для подачи диспергированной смеси, дополнительное сопло Лаваля, размещенное коаксиально второму циклону, конфузор и гидродинамическую трубу, входной конец которой связан с конфузором, а выходной - с кавитационным реактором. 4 с. и 2 з.п.ф-лы, 1 ил.

| Способ гидродинамической активации извести | 1985 |

|

SU1316690A1 |

| SU 16695190 А1, 15.08.1991 | |||

| ГИДРОЦИКЛОН ОЧИСТИТЕЛЬ-ДИСПЕРГАТОР | 2000 |

|

RU2165309C1 |

| Установка для приготовления эмульсий | 1977 |

|

SU637138A1 |

| DE 3913334 А1, 25.10.1990. | |||

Авторы

Даты

2004-05-20—Публикация

2002-03-04—Подача