Область техники, к которой относится изобретение

Изобретение относится к акустическим (ультразвуковым) способам воздействия на многокомпонентную и многофазную смесь твердых, жидких и газовых составляющих обрабатываемого продукта в механофизико-химических процессах тепломассоэнергообмена, диспергирования, эмульгирования, термообработки и подобных им.

Описание уровня техники

Известны способы изменения физико-химических свойств продуктов путем воздействия колебательными процессами волновых излучателей с различными колебательными устройствами, в которых волновая энергия ведет к изменению свойств исходного продукта. Волновое излучение может быть от твердой поверхности генераторов (пьезокерамические и магнитострикционные излучатели), в жидкости при кавитации и в газоструйных генераторах. Известен способ интенсификации химических реакций (патент РФ 2232629, 7B01J 19/10, опубликован 20.07.04), в котором звуковую энергию - источник ионизации молекул продукта - вводят в жидкую среду в области контакта реагентов в реакционной камере, а звуковые преобразователи заданных частот и энергий расположены в потоке реагентов. Недостатками этого метода является необходимость использования специальных генераторов и излучателей, передача энергии большой интенсивности от которых ограничена. Известен способ приготовления жидких кормов и установка для его осуществления (патент РФ 2316227, А23K 1/00, A23N 17/00, от 21.04.2006), в котором приготовление гуминовых кислот и гуматов из торфа или бурого угля осуществляют путем кавитационного диспергирования торфа или бурого угля в водном растворе щелочей до полного выхода гуминовых кислот с последующим получением гуматов. Из множества устройств, использующих кавитационные процессы в жидкости, известен как наиболее эффективный способ интенсификации тепломассообмена (патент РФ 2268772, 7 B01F 11/02, от 21.01.2004), в котором осуществляется резонансное возбуждение вихревых потоков, взаимодействующих друг с другом в вихревых трубах, сообщенных между собой. Недостатком кавитационных способов является невозможность достижения больших интенсивностей звуковой энергии, необходимой в большей части технологий преобразования продуктов. Наиболее близкие по технической сущности и достигнутому результату устройство деструкции углеводородов и способ его применения в качестве деструктора углеводородов путем акустического резонансного возбуждения вихревых потоков продуктов (патент РФ 2392046, 7B01F 11/02, от 25.01.2008 прототип), в котором кроме кавитационного процесса используются газоструйные генераторы, настроенные на заданные частоты. С помощью вихревых и струйных процессов в потоке многофазного продукта, в которые газ вводится через газоструйные генераторы, возможно достижение высокой интенсивности акустической обработки и получения веществ с новыми свойствами.

Раскрытие изобретения

Задачей настоящего изобретения является создание такого способа акустического воздействия на поток многофазного продукта, в котором

- создается интенсивность волновой энергии, достаточная для достижения деструкции дисперсно-агрегатного состояния продукта и необходимого преобразования химических связей;

- используется акустическая кавитация в вихревом или струйном потоке за счет энергии газоструйных генераторов;

- используется тепломассоэнергообменный процесс потока для проведения преобразований продукта.

Поставленная задача решается с помощью тепломассоэнергообменного процесса методом акустического резонансного возбуждения одного или нескольких потоков, создаваемых в струйных камерах или вихревых трубах, газовый ввод в которые составляющей смеси обрабатываемого продукта выполнен в виде газоструйных генераторов. Предлагаемый способ ввода газовой составляющей за счет большой акустической мощности газоструйных генераторов приводит к интенсивной акустической кавитации жидкой составляющей продукта. В газовой и жидкой фазах продукта возникают пульсирующие сверхдавления, приводящие к диспергированию, эмульгированию и другим процессам. За счет большой площади соприкосновения акустической волны газового потока с жидким и твердым компонентами обрабатываемого продукта, возможна передача энергии большой интенсивности. Основной проблемой передачи волновой энергии большой интенсивности (10 Вт/см2 и более) от излучающей поверхности в жидкость является эффект появления "кавитационного облака" на границе сред, препятствующего передачи энергии. Поэтому необходим способ передачи в жидкость и дисперсный твердый продукт энергии большой интенсивности, что осуществляется в предлагаемом способе с помощью газоструйных генераторов.

Для осуществления настоящего способа обработки многофазного продукта предлагается устройство интенсификации тепломассоэнергообмена, состоящее из одной и более камер, в которых обрабатываемый в потоках продукт диспергируется, эмульгируется и другое за счет волновой энергии большой интенсивности газоструйных генераторов. При этом потоки могут быть как струйные [6] с камерой смешения, так и вихревые [5] с вихревыми трубами. Между жидкой фазой потока и газовой, особенно при вихревом движении, создается большая площадь соприкосновения, увеличивающаяся в процессе взаимодействия за счет диспергирования в возникающих сверхдавлениях волнового кластерного процесса кавитации [3]. Твердая фаза продукта так же за счет сверхдавлений подвергается диспергированию и различным преобразованиям исходного вещества. Так, например, при обработке вихревого водо-торфяного потока, активированного выходным воздушным или паровым потоком газоструйного генератора с интенсивностью ультразвука более 10 Вт/см2, получается ценное вещество, содержащее гуминовые кислоты и другие органические и минеральные компоненты, доступные для питания растений. Основной задачей разработки устройства обработки многофазного продукта является достижение максимальной интенсивности ультразвука в рабочих камерах, достаточной для деструкции обрабатываемого продукта. Для решения этой задачи осуществляется максимальная мощность ультразвукового воздействия на рабочий поток, что достигается усилением кавитационных процессов в жидкости акустической кавитацией за счет энергии газоструйных ультразвуковых генераторов. Использование вихревых рабочих потоков и усиление кавитационных процессов за счет технологии множества соприкасающихся вихревых потоков позволяет достичь усиления и синхронизации ультразвуковых колебаний и кластерного волнового процесса. Собственная частота устройства должна соответствовать рабочей, при которой достигается требуемое преобразование продукта. Достигаемая высокая интенсивность ультразвукового излучения способствует достижению высокой кумуляции энергии в пузырьках [4] и кавитационной ионизации. Вихревой поток дает возможность увеличить интенсивность кавитационных процессов во внешних слоях вихря за счет большого центробежного ускорения, примерно равного a~1500 g, приводящего к увеличению давления в потоке и сепарации пузырьков в центр вихря с образованием газового столба. Для достижения равномерности процесса кавитационной ионизации в центрах рабочих камер с вихревыми трубами располагаются цилиндрические вытеснители переменного сечения, позволяющие строить зоны различной интенсивности. Большая интенсивность требуется в области ввода продукта, где достигается начальная деструкция вещества.

Особенности изобретения будут дополнительно понятны из нижеследующего описания прилагаемых чертежей.

Краткое описание чертежей

Для описания изобретения прилагаются чертежи, на которых

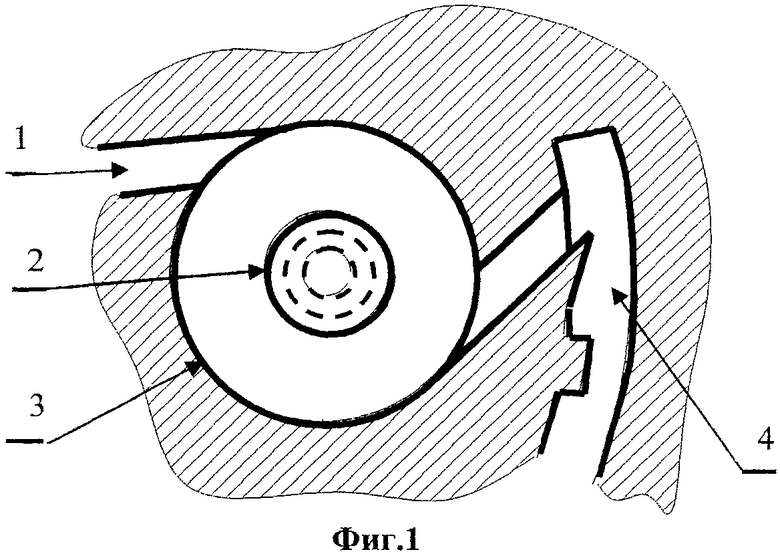

фиг.1 - схема цилиндра вихревой трубы с вводом, выполненным в виде газоструйного генератора;

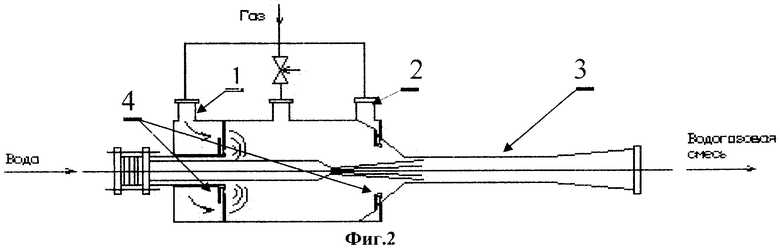

фиг.2 - схема водогазового эжектора с ультразвуковыми газоструйными генераторами;

фиг.3 - частотная характеристика устройства с вводом газообразного продукта, выполненного в виде газоструйного генератора акустических колебаний;

фиг.4 - фотография начальной области рабочей камеры ультразвукового реактора с газоструйным генератором;

фиг.5 - схема деструкции нефти с ультразвуковым газоструйным реактором;

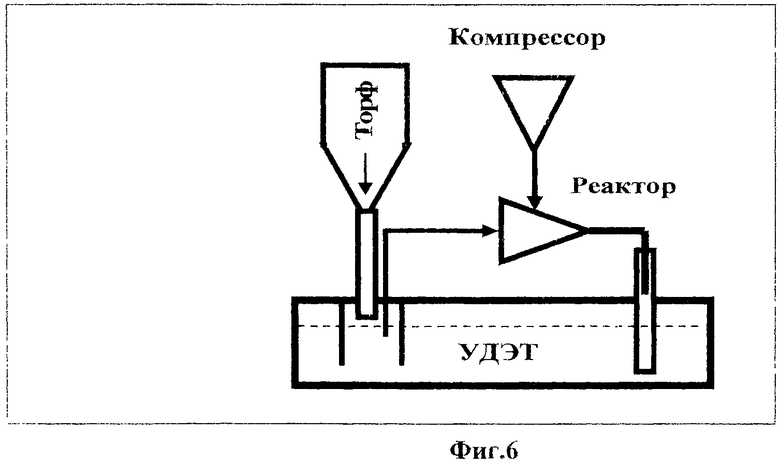

фиг.6 - схема получения ультрадисперсной эмульсии торфа (УДЭТ) с ультразвуковым газоструйным реактором.

Осуществление изобретения

Способ интенсификации тепломассоэнергообмена в механофизико-химическом процессе превращений методом акустического воздействия на поток многофазного продукта осуществляется в реакторе с ультразвуковыми газоструйными генераторами. На фиг.1 условно показана схема вихревой трубы 3 с тангенциальными входами соплами ввода жидкого продукта 1 и газовой составляющей 4. Вихревая труба 3 вместе с вытеснителем 2 для усиления вихревых процессов могут быть выполнены с переменными образующими границ. Газ поступает под давлением от внешнего источника, например насоса, компрессора, вначале в газоструйный генератор 4 (на схеме разновидность генератора Гартмана [1]) и далее через сопло в вихревую камеру. Дисперсный твердый продукт поступает либо в смеси с жидкой фазой через сопло 1, либо с газовой фазой через вход 4. В случае наличия жидкой фазы в вихревой трубе осуществляется мокрый помол (уменьшение размера частиц твердой фазы). При отсутствии жидкой фазы в вихревой трубе осуществляется сухой помол твердого компонента продукта, который может вводиться как через сопло 1, так и через газоструйный генератор 4. На фиг.2 показана схема эжектора с камерой смешения 3, газоструйными генераторами 4 и газовыми входами 1, 2. В таком эжекторе осуществляется лучшее растворение газов в жидкости. При турбулентном движении в камерах потока продукта в жидкости возникают кавитационные процессы, которые усиливаются акустической кавитацией за счет энергии газоструйных генераторов. Акустическая мощность газоструйного генератора Гартмана  , где dc - диаметр сопла в сантиметрах, P - давление газа в килограммах силы на сантиметр в квадрате [2, стр.172] при рабочем давлении P=3 атм из формальных преобразований

, где dc - диаметр сопла в сантиметрах, P - давление газа в килограммах силы на сантиметр в квадрате [2, стр.172] при рабочем давлении P=3 атм из формальных преобразований

.

.

В рабочих цилиндрах интенсивность ультразвука из-за эффекта рассеивания будет ниже этой величины. Геометрией рабочих камер и осевых вытеснителей можно создавать зоны различной интенсивности. Таким образом интенсивность ультразвука на выходе газоструйного генератора намного больше достигаемой интенсивности в гидродинамических кавитаторах, в которых в среднем I=2 Вт/см2. Поэтому эффективность обработки многофазного продукта при таком способе намного выше. На фиг.3 приведена частотная характеристика устройства с вводом газообразного продукта, выполненного в виде газоструйного генератора акустических колебаний с частотой 19,5 кГц. В диапазоне 42-50 кГц видна часть частотной характеристики основного гидродинамического процесса кавитации. Видно, что мощность (квадрат амплитуды) газоструйного процесса на порядок превышает гидродинамический процесс. При такой интенсивности возникают большие локальные давления порядка тысяч атмосфер (сверхдавления), что приводит к деструкции обрабатываемого вещества, в жидкости при захлопывании пузырьков газа образуются сферические ударные волны [3, 4]. Установлено, что усиление сверхсжатия происходит при увеличении интенсивности акустической волны, при использовании пара, когда минимизируется торможение жидкости, достигается большая кинетическая энергия жидкости, а также в кластерном пузырьковом процессе. Сверхсжатие усиливается в жидкости с тяжелыми молекулами (органика) и при низких температурах.

Для реализации описанного способа интенсификации тепломассоэнергообмена в качестве частного случая исполнения представляется однокамерная конструкция устройства, изображенная на фиг.4. Устройство состоит из корпуса цилиндрической рабочей камеры 3 (отодвинута вправо), вытеснителя 2, крышки 5 с соплом жидкого продукта 1 и соплом газоструйного генератора 4. В начальной части вытеснитель (частично выкручен) имеет кольцевую часть большего диаметра, в результате чего образуется локальная кольцевая область вихревой камеры, где интенсивность ультразвука выше областей ниже по потоку. Эта большая начальная интенсивность ультразвука вызывает первоначальную деструкцию продукта, за счет механофизического воздействия. Для увеличения интенсивности ультразвука и интегрального воздействия на обрабатываемый поток количество рабочих камер проектируется исходя из оптимальных условий производительности одной камеры и условия суммарной производительности устройства. Критерием выбора среднего диаметра рабочей камеры является достижение максимума центробежного ускорения, которое можно увеличить, уменьшая диаметр камеры. Однако при этом увеличивается гидравлическое сопротивление потоку, поэтому существует наилучшая геометрия, когда достигается максимум центробежного ускорения.

Способ интенсификации тепломассоэнергообмена с газоструйным генератором позволяет, в связи с достижением высокой интенсивности ультразвука, строить технологии переработки нефти. На фиг.5 представлена схема деструкции нефти, позволяющая уменьшить ее вязкость, увеличить выход светлых фракций при крекинге, а также уменьшить отложения на стенках труб при транспортировке. Нефть поступает в реактор, в котором на газоструйный генератор подается углеводородный газ из дегазатора, в который поступает обработанная нефть из реактора. В дегазаторе регулируется объем дегазируемого продукта и давление газа.

На фиг.6 представлена схема получения ультрадисперсной эмульсии торфа (УДЭТ). По входу жидкого продукта подается водная смесь с торфом. На газоструйный генератор подается воздух или пар. В результате достигается мокрый помол торфа с дисперсностью 1 мкм. В результате полученное новое вещество становится в форме биодоступных органических соединений и микроэлементов, включает гуминовые кислоты, фульвокислоты и, таким образом, становится ценным удобрением. Кроме этого УДЭТ может использоваться при приготовлении кормов, а также в медицине.

В литературе до настоящего времени авторами не обнаружены описания устройств, осуществляющих обработку многокомпонентного многофазного потока гидродинамической кавитацией и акустической кавитацией за счет газоструйных генераторов. Это позволяет сделать заключение, что заявляемое техническое решение соответствует первому условию патентоспособности изобретения - новизна. Исследования, проведенные авторами в поисках аналогов, экспериментов с аналогами вихревых устройств, промышленными испытаниями устройств интенсификации тепломассообменных процессов и прототипа, позволяют сделать заключение, что достигаемые интенсивности ультразвука и получаемые сверхдавления в волновом кластере не доступны в других разработках. Например, получение гуматов из торфа возможно только в щелочной среде, если использовать гидродинамический кавитатор (патент РФ 2316227). В отличие от этого, как видно из вышеизложенного, заявляемое устройство обеспечивает обработку многофазного продукта при высокой интенсивности ультразвука (до сотен Вт/см2), что дает возможность проводить различные механофизико-химические преобразования продукта, получать новые вещества. Технические решения, достигающие этот результат, не вытекают явным образом из известного на сегодняшний день уровня техники, поэтому предлагаемое техническое решение соответствует второму условию патентоспособности изобретения - изобретательский уровень. Изготовленные опытные образцы проходили испытания в нефтяных технологиях, в пищевой промышленности, также получена ультрадисперсная эмульсия торфа, которая легко усваивается растениями. Поэтому заявляемое техническое решение соответствует третьему условию патентоспособности изобретения - промышленная применимость.

Таким образом, применение заявляемого устройства позволяет интенсифицировать тепломассоэнергообмен, проводить деструкцию многокомпонентных многофазных продуктов при меньших энергетических и трудовых затратах.

Источники информации

1. Бергман Л. Ультразвук и его применение в науке и технике, Пер. с нем., 2 изд. М., 1957. 368 с.

2. Ультразвук: Маленькая энциклопедия. - М.: Сов. Энциклопедия, 1979 - 400 с.

3. Taleyarkhan, R., Block, R., Lahey (Jr.) R., R.I.Nigmatulin, and Y. Xu, Nuclear Emissions During Self-Nucleated Cavitation, Physics Review Letters, 96, 034301, 2006.

4. Р.Нигматулин. Кавитационный кластер паровых микропузырьков как нано-термоядерная бомба. Доклад на конференции по механике сплошной среды, посвященной 100-летию академика Л.И.Седова, 12-13 ноября 2007 г.

5. Патент РФ №2392046 от 25.01.2008. Устройство деструкции углеводородов.

6. Патент РФ №77176 от 12.02.2008. Эжектор с газоструйными ультразвуковыми генераторами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ ПРЕПАРАТОВ И ВЕЩЕСТВО - УЛЬТРАГУМАТ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2011 |

|

RU2491266C2 |

| УСТРОЙСТВО ДЕСТРУКЦИИ УГЛЕВОДОРОДОВ И ЕГО ПРИМЕНЕНИЕ | 2008 |

|

RU2392046C2 |

| Способ получения высокодисперсного торфа, обогащенного активными и питательными веществами | 2020 |

|

RU2744627C1 |

| Способ получения гуминового концентрата из торфа | 2019 |

|

RU2721391C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОМАССОЭНЕРГООБМЕНА | 2017 |

|

RU2658057C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОГЕЛЯ И БИОГЕЛЬ | 2013 |

|

RU2533235C1 |

| Способ предобработки осадков сточных вод | 2022 |

|

RU2799368C1 |

| СПОСОБ ТЕПЛОМАССОЭНЕРГООБМЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2310503C1 |

| СПОСОБ ОДНОВРЕМЕННОЙ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ РАЗЛИЧНЫХ ПО СОСТАВУ ЖИДКИХ СРЕД | 2011 |

|

RU2479346C1 |

| ГЕНЕРАТОР КАВИТАЦИИ-3 | 1994 |

|

RU2084681C1 |

Изобретение относится к акустическим способам воздействия на многокомпонентную и многофазовую смесь твердых, жидких и газовых продуктов и может использоваться для тепломассоэнергообмена, эмульгирования и термообработки в нефтяной и пищевой промышленности. В потоке многофазного продукта организуют вихревые и струйные процессы. Газ или пар вводят через газоструйные генераторы. Осуществляют обработку многофазных сред - газовзвесей, пузырьковых жидкостей, газо- и парожидкостных потоков, смесей взаимонерастворимых жидкостей, многофазной полидисперсной смеси. Газовзвеси подают в обрабатываемый поток через газоструйный генератор. Технический результат состоит в высокой интенсивности акустической обработки за счет эффективного взаимодействия волнового газового потока с многофазной дисперсной системой продукта. 2 н. и 9 з.п. ф-лы, 6 ил.

1. Способ тепломассоэнергообмена путем акустического воздействия на многокомпонентную и многофазовую смесь твердых, жидких и газовых составляющих обрабатываемого продукта, для чего организуются вихревые и струйные процессы в потоке многофазного продукта, отличающийся тем, что газ или пар вводится через газоструйные генераторы, что дает возможность достижения высокой интенсивности акустической обработки за счет эффективного взаимодействия волнового газового потока с многофазной дисперсной системой продукта.

2. Способ по п.1, отличающийся тем, что осуществляется тепломассоэнергообмен многофазных сред - газовзвесей, пузырьковых жидкостей, газо- и парожидкостных потоков, смесей взаимонерастворимых жидкостей, многофазной полидисперсной смеси.

3. Способ по п.1, отличающийся тем, что газовзвеси подаются в обрабатываемый поток через газоструйный генератор.

4. Способ по п.1, отличающийся тем, что осуществляется тепломассоэнергообмен для полидисперсной водо-торфяной смеси с образованием гуминовых кислот.

5. Способ по п.1, отличающийся тем, что поток из газоструйного генератора поступает в вихревой или струйный потоки.

6. Устройство тепломассоэнергообмена, состоящее из рабочих камер, отличающееся тем, что ввод газа, пара или газовзвеси в обрабатываемый поток осуществляется через газоструйные генераторы.

7. Устройство по п.6, отличающееся тем, что рабочие камеры объединяются на выходе потока в общей камере озвучивания.

8. Устройство по п.6, отличающееся тем, что интенсивность акустической обработки потока усиливается за счет синхронизации волновых кластерных процессов в рабочих камерах, достигаемой геометрией камер с частичным соприкосновением потоков.

9. Устройство по п.6, отличающееся тем, что интенсивность акустической обработки потока усиливается за счет проектирования собственной частоты устройства равной заданной, при которой достигается наибольшая деструкция продукта.

10. Устройство по п.6, отличающееся тем, что в рабочих камерах достигается интенсивность ультразвука, достаточная для получения потока полидисперсной водо-торфяной смеси с образованием вещества с гуминовыми кислотами.

11. Устройство по п.6, отличающееся тем, что в вихревых потоках обрабатываются пищевые продукты.

| Автоматический фотоэлектрический копировально-граверный станок | 1949 |

|

SU85838A1 |

| RU 2008102960 A, 17.07.2009 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКИХ КОРМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2316227C1 |

| СПОСОБ ТЕПЛОМАССОЭНЕРГООБМЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2268772C1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2250138C1 |

| WO 2006027002 A1, 16.03.2006. | |||

Авторы

Даты

2012-08-10—Публикация

2010-11-29—Подача