Предлагаемое техническое решение относится к акустическо-кавитационной технологии и может быть использовано для интенсификации технологических процессов в жидких средах, получения нерасслаивающихся эмульсий, деструкции углеводородного сырья с целью повышения выхода светлых нефтепродуктов, кавитационного нагрева жидкости и т.д.

Известно устройство, в котором кинетическая энергия потока жидкости преобразуется в акустическую энергию волнового воздействия на жидкость с целью ее нагрева. Насос-теплогенератор повторяет конструктивные решения вакуумного насоса, вследствие чего не обеспечивает повышенного статического давления в напорной зоне насоса до значения, необходимого для увеличения энергетической отдачи при схлопывании кавитационных пузырьков, т.к. с увеличением статического давления увеличивается скорость движения стенок пузырька в процессе его захлопывания. Известно, что выделение энергии пропорционально произведению массы движущейся жидкости, содержащейся в стенках пузырька, на квадрат скорости ее движения (Патент RU 2142604).

Наиболее близким к заявляемому устройству по конструктивным решениям и технической сущности является устройство для крекинга нефти и нефтепродуктов (патент RU 20781110), представляющее собой ультразвуковую сирену, в корпусе которой размещены рабочие колеса, зафиксированные на приводном валу, по периметру которого закреплено кольцо с отверстиями для прохода обрабатываемой жидкости (ротор), и неподвижную кольцевую решетку для прохода обрабатываемой жидкости, жестко закрепленную в корпусе напротив кольца ротора (статор).

Известно, что интенсивность звука пропорциональна квадрату амплитуды скорости колебаний в обрабатываемой жидкости, прерывисто протекающей через отверстия системы решеток ротор-статор. Скорость жидкости вытекающей через отверстие статора, определяется давлением, создаваемым насосом. Недостатком генераторов звуковых колебаний, использующих эффект прерывания струй жидкости, протекающих через два ряда отверстий с равными площадями, размещаемых на неподвижной (статор) и вращающейся (ротор) кольцевых решетках, является потеря напора струй, протекающих последовательно через отверстия двух кольцевых решеток, что снижает эффективность воздействия ультразвуковых колебаний на обрабатываемую жидкость.

Задачей изобретения является повышение эффективности работы установки ультразвуковой обработки жидкости.

Технический результат достигается тем, что в устройстве для ультразвуковой обработки жидкости, содержащем корпус с входным и выходным патрубками, неподвижную кольцевую решетку статора, насосное колесо ротора, согласно изобретению обод ротора выполнен зубчатым с открытыми торцами пазов, а всасывающая камера, сообщенная щелевыми отверстиями с нагнетательной камерой, отделена от ротора диафрагмой.

Вал ротора выполнен полым с размещением по оси водоподводящей трубки.

Устройство приспособлено для работы совместно с подкачивающим насосом.

За счет этого в значительной мере снижается гидравлическое сопротивление прерывателя струй, размещенного на ободе ротора и выполненного в отличие от известных не в виде кольцевой щелевой решетки, а в виде зубчатой конструкции с чередующимися прямоугольными пазами и зубьями. Пазы имеют открытые для протока жидкости торцы, площадь сечения которых многократно превышает площадь неподвижной щели, тем самым пропорционально снижается скорость течения обрабатываемой жидкости в роторе и уменьшается падение давления в пазах вращающегося прерывателя струй пропорционально квадрату уменьшения скорости.

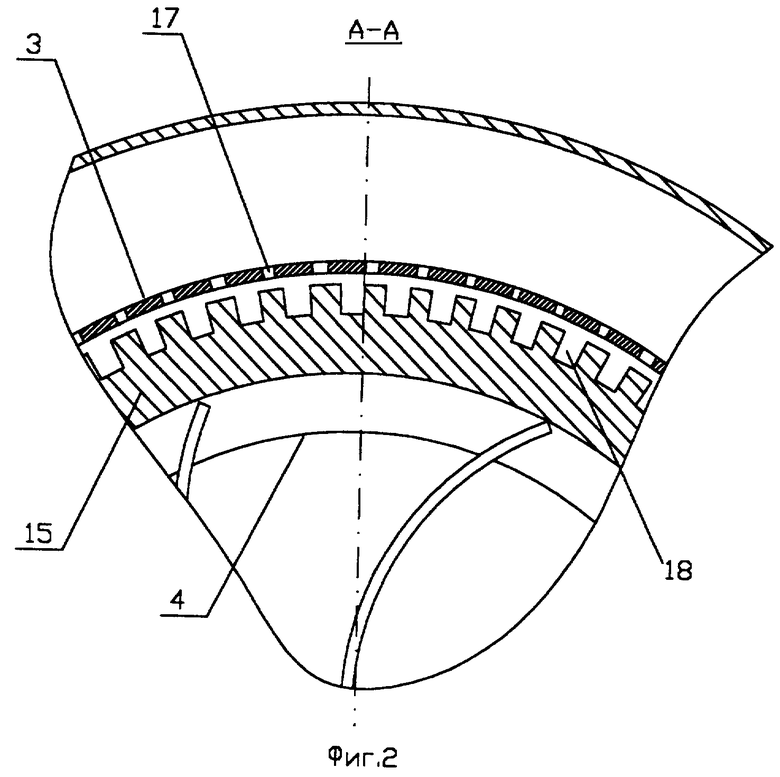

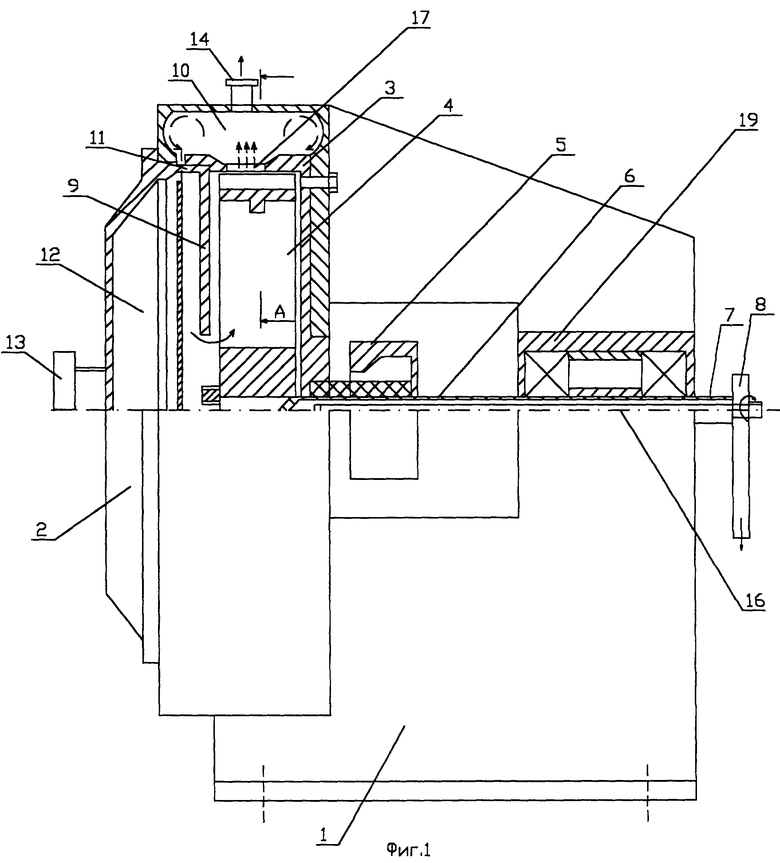

На чертеже представлен продольный разрез (фиг.1) и фрагмент поперечного разреза (фиг.2) устройства, показывающие конструктивные отличия прерывателя струй обрабатываемой жидкости.

Гидродинамический ультразвуковой излучатель для обработки жидкости содержит опорную конструкцию 1, корпус 2, неподвижную кольцевую решетку статора 3, насосное колесо с зубчатым ободом 15 ротора 4, диафрагму 9, отделяющую ротор 4 от всасывающей камеры 12, соединенной с нагнетательной камерой 10 щелевыми отверстиями 11, всасывающий и нагнетательные патрубки 13 и 14, приводной полый вал 6 с уплотнением 5, подшипниковый узел 19, водоподводящую трубку 16 для охлаждения подшипников и уплотнения, ловушку воды, вытекающей из полости вращающегося вала 8.

Устройство ультразвуковой обработки жидкости работает следующим образом.

Жидкость через патрубок 13 поступает во всасывающую камеру 12 и далее через отверстие диафрагмы 9 на рабочее колесо ротора 4. Обрабатываемая жидкость под давлением через открытые торцы пазов 18, расположенных на ободе 15 ротора 4, в виде струй поступает в камеру нагнетания 10 при совмещении пазов обода 18 с отверстиями 17 неподвижной кольцевой решетки статора 11. Благодаря вращению ротора отверстия статора 17 периодически перекрываются выступами 18 зубчатого обода ротора 4, преобразуя непрерывное течение жидкости в прерывистое, тем самым создается в обрабатываемой жидкости переменное давление, чередование полупериодов сжатия и разрежения. В течение полупериода разрежения происходит образование и рост кавитационных пузырьков, в полупериод сжатия происходит процесс схлопывания, конденсации кавитационных пузырьков, при этом диаметрально противоположные участки поверхности кавитационного пузырька движутся навстречу друг другу и в конце сжатия сталкиваются. Выделяется энергия, пропорциональная произведению массы жидкости схлопывающегося пузырька на квадрат скорости ее движения, при этом температура повышается до 1000°С и выше при скачке давления до 200 МПа.

Учитывая, что энерговыделение при кавитации растет с повышением давления сжатия, т.к. при этом увеличивается скорость захлопывания кавитационных пузырьков благодаря увеличению скорости движения стенок пузырька навстречу друг другу, устройство приспособлено для работы с подкачивающим насосом.

Таким образом, предлагаемое техническое решение при прочих равных условиях обеспечивает повышение скорости движения струй жидкости на выходе из отверстий кольцевой решетки статора, тем самым повышая интенсивность ультразвуковой обработки жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| Роторно-импульсный аппарат с разделенным кольцом статора | 2021 |

|

RU2785966C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2011 |

|

RU2472075C1 |

| КАВИТАЦИОННЫЙ ТЕПЛОГЕНЕРАТОР | 2005 |

|

RU2334177C2 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2004 |

|

RU2252826C1 |

| ЭЛЕКТРОНАСОС ЦЕНТРОБЕЖНЫЙ ГЕРМЕТИЧНЫЙ - ТЕПЛОГЕНЕРАТОР | 2011 |

|

RU2495337C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ, УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ И СИСТЕМА УПРАВЛЕНИЯ УСТРОЙСТВОМ | 2004 |

|

RU2280823C2 |

| РОТОРНЫЙ, КАВИТАЦИОННЫЙ, ВИХРЕВОЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2393391C1 |

Изобретение относится к акустическо-кавитационной технологии и может быть использовано для интенсификации технологических процессов в жидких средах, для получения устойчивых тонкодисперсных систем, деструкции углеводородного сырья с целью повышения выхода светлых нефтепродуктов, кавитационного нагрева жидкостей и т.п. Изобретение обеспечивает создание устройства повышенной энергетической эффективности, простого в изготовлении и универсального в функциональном отношении. Положительный эффект достигается тем, что в значительной мере снижается гидравлическое сопротивление прерывателя струй, размещенного на ободе ротора, и выполненного в виде зубчатой конструкции с чередующимися прямоугольными пазами и зубьями. Пазы имеют открытые для протока жидкости торцы, площадь сечения которых многократно превышает площадь неподвижной щели, тем самым пропорционально снижается скорость течения обрабатываемой жидкости в роторе и уменьшается падение давления в пазах вращающегося прерывателя струй пропорционально квадрату уменьшения скорости. При прочих равных условиях по сравнению с устройствами ″звуковая сирена″ обеспечивает повышение скорости движения струй жидкости на выходе из отверстий кольцевой решетки статора. 2 з.п. ф-лы, 2 ил.

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078116C1 |

| SU 928755 A, 27.11.1999 | |||

| МИКРОФИЛЬТР ВОДОПОДГОТОВКИ | 1998 |

|

RU2154616C1 |

| US 4921860 A, 09.10.1990 | |||

| DE 3807876 A, 21.09.1989. | |||

Авторы

Даты

2004-05-20—Публикация

2002-09-10—Подача