Изобретения относятся к технике создания колебаний в жидкой проточной среде и могут быть использованы для получения тепловой энергии.

В настоящее время известен способ создания акустических колебаний в жидких средах, использующий явление кавитации по патенту №2054604 «Способ получения энергии», опубл 20.02.1996, бюл. №5 [1]. В данном способе вещество, находящееся в жидкой фазе, подается в зону обработки, где на него воздействуют постоянным и переменным давлениями, что приводит к образованию кавитационных пузырьков.

Недостатком известного способа является: низкая амплитуда акустических колебаний вследствие использования расходящейся волны, так как при расширении фронта волны интенсивность звуковых колебаний и плотность энергии уменьшаются.

Известен ультразвуковой активатор патент №2085273, опубл. 27.07.1997 [2], который содержит сообщенные между собой рабочие камеры, первая из которых имеет входной патрубок, а последняя - выходной патрубок. В рабочей камере установлены статор и закрепленный на валу ротор, имеющие расположенные одно напротив другого отверстия. Ротор представляет собой рабочее колесо центробежного насоса, имеющее на выходе жестко закрепленное кольцо с отверстиями для прохода обрабатываемой жидкости. Общая площадь отверстий кольца ротора равна общей площади отверстий статора и составляет 0,1-0,7 площади входа в соответствующее рабочее колесо. Шаг отверстий кольца ротора и шаг отверстий статора равен 2-2,25 ширины этих отверстий. Рабочие камеры сообщены между собой посредством диффузоров, связывающих выход предыдущего рабочего колеса с входом последующего рабочего колеса. Выход последнего рабочего колеса связан с входом первого рабочего колеса посредством диффузора, снабженного дросселем, расположенным после выходного патрубка.

Известный ультразвуковой активатор имеет следующие недостатки: невысокая эффективность преобразования звуковой энергии, так как примененный в активаторе тип волны акустического излучения - расходящаяся сферическая или цилиндрическая (этот вывод бесспорно следует из рассмотрения фиг.6 [2]), а значит, с расширением фронта интенсивность волны падает как 1/r2 ([4], стр.205) и, следовательно, начиная с некоторого r, содержащейся в ней энергии будет недостаточно для активации энергозатратных процессов;

- многокамерная система, предложенная в [1, 2] применима при температурах, не превышающих точки кипения Ткр. самого низкокипящего компонента среды в заданном интервале давлений рвх.-рвых. В противном случае по достижении Ткр., в первой от входа рабочей области в последующие по ходу потока среды рабочие области будет поступать уже не жидкая среда, а паро-газо-жидкостная смесь, обладающая малой плотностью и большой упругостью, скорость распространения звука в которой составляет 20-50 м/с и в которой не смогут образовываться малоразмерные кавитационные пузырьки, являющиеся основным инструментом диссипации энергии ([5], стр.125);

- система, построенная согласно изобретениям [1, 2], имеет абсолютно жесткую структуру (фиг.1, фиг.7), не обладает никакими возможностями для регулирования и управления режимом в рабочих камерах, поэтому малейшее изменение какого-либо из входных параметров сырья (температуры, плотности, фракционного состава и т.п.) ведет к рассогласованию гидравлических и термодинамических параметров изначально оптимизированной системы, понижению качества ее функционирования и, как следствие, к снижению КПД.

Известен способ повышения эффективности теплогенератора кавитационного типа, патент №2212597, опубл. 2003.09.20 [3].

По данному способу теплогенератор работает в замкнутом циркуляционном контуре, в котором расход жидкости, проходящей через кавитационный теплогенератор, задают насосом. Величину давления в контуре циркуляции регулируют на входе в насос с помощью регулятора расхода.

Недостатком известной конструкции, описанной в данном способе, является ограничение возможностей регулирования давления только регулировкой его по входу насоса и, соответственно, невозможность воздействия на размеры кавитационных пузырьков, образующихся в рабочем объеме, с целью оптимизации кавитационного процесса.

Задачей предлагаемых изобретений является повышение коэффициента преобразования энергии движущегося потока жидкой среды в акустическую энергию, а также расширение функциональных возможностей использования генераторов кавитационного типа, получение возможности управления кавитационным процессом.

Поставленная задача решается тем, что энергию в жидкой среде получают с помощью подачи вещества в жидкой фазе в зону обработки и образования в веществе кавитационных пузырьков путем создания периодически изменяющегося давления. Генерацию импульсов давления создают в форме сферической или цилиндрической волны сходящегося типа, затем спонтанно преобразующейся в ударную волну. Последовательные преобразования энергии в среде приводят к тому, что диссипированная средой энергия выделяется в виде тепла, нагревающего среду.

Для осуществления способа используют устройство получения энергии, содержащее рабочую камеру, расположенную в корпусе с входным и выходным патрубками. В рабочей камере установлены статор и закрепленный на приводном валу ротор. Ротор представляет собой рабочее колесо центробежного насоса, имеющего на выходе жестко закрепленное кольцо с отверстиями для прохода обрабатываемой жидкости, и коаксиально ротору расположенное статорное кольцо, имеющее равное с кольцом ротора количество отверстий, расположенных напротив отверстий кольца ротора и неподвижно закрепленное на корпусе центробежного насоса. Общая площадь отверстий кольца ротора равна общей площади отверстий кольца статора и составляет 0,1-0,7 площади входа в рабочее колесо, причем шаг отверстий кольца ротора и шаг отверстий кольца статора равен 2-2,25 ширины этих отверстий. Кольца ротора и статора профилированы в виде вогнутого кольца, образующая профиля которого представляет собой половину окружности радиуса r со щелевыми прорезями. При этом плоскость, в которой расположена образующая кольца, является общей с плоскостью, в которой выполнены прорези, и ось привода ротора является линией пересечения всех плоскостей, в которых выполнены прорези.

Система управления устройством получения энергии содержит генератор кавитационного типа (в котором выделяется энергия), вход которого соединен с регулятором расхода жидкой среды. В систему дополнительно введен сепаратор и второй регулятор расхода жидкой среды, установленный на выходе кавитационного генератора. Сепаратор расположен в гидравлическом тракте, соединяющем выход второго регулятора с входом первого регулятора в замкнутом циркуляционном контуре.

Система управления устройством получения энергии может работать в незамкнутом контуре, при этом система содержит генератор кавитационного типа, вход которого соединен с регулятором расхода жидкой среды. В систему введен дополнительно сепаратор и второй регулятор расхода жидкой среды, установленный на выходе генератора кавитационного типа, а сепаратор включен в гидравлический тракт непосредственно после второго регулятора среды в разомкнутом контуре.

Сущность предлагаемого способа получения энергии заключается в другом подходе к формированию области кавитационного процесса - формирование указанной области в виде сферической или цилиндрической волны сходящегося типа (в дальнейшем изложении под термином "волна" будет подразумеваться именно цилиндрическая или сферическая волна, если иной тип не оговорен особо). Разница заключается в том, что для расходящейся волны с расширением фронта интенсивность звука падает как 1/r2, а амплитуда волны уменьшается как 1/r ([4], стр.205), для сходящейся волны интенсивность звука возрастает пропорционально квадрату текущего радиуса, а амплитуда волны увеличивается пропорционально первой степени радиуса. В пределе при r, стремящемся к нулю, амплитуда и интенсивность сходящейся волны стремятся к бесконечности. В реальности этого не происходит, потому что в среде при наложении звуковой волны протекают следующие процессы:

- энергия звуковой волны затрачивается на протекающие в среде диссипативные процессы, т.е. вследствие наличия вязкости и теплопроводности в среде возникают кавитационные явления и после схлопывания кавитационных пузырьков (КП) среда нагревается за счет остатка энергии, не израсходованного на протекание реакций в объеме КП ([6], стр.70), поэтому величины интенсивности и амплитуды звукового давления имеют конечные значения;

- при импульсном истечении среды из щели, имеющей форму полуокружности, вектор скорости каждой отдельно взятой микроструйки рабочей среды направлен к центру этой полуокружности. В «голове» истекающей струи формируется положительный полупериод звукового давления (в области сжатия), распространяющийся в невозмущенном пространстве впереди струи со скоростью, равной скорости звука в среде. В течение нескольких периодов профиль гармонической изначально волны «опрокидывается» ([8], стр.527), «перехлестывается» ([6], стр.36) - волна становится ударной - возникают разрывы непрерывности, сопровождающиеся диссипацией энергии и возникновением кавитационных пузырьков ([8], стр.528). Ударная волна может распространяться в среде со скоростью, большей скорости звука;

- после прохождения положительного пикового значения Р+max амплитуда звукового давления начинает уменьшаться, образуя задний фронт волны. По достижению некоторого текущего давления, называемого критическим ркр., в среде начинается образование КП, сопровождаемое поглощением энергии волны при дальнейшем понижении давления в область отрицательных значений. Поэтому отрицательное пиковое значение амплитуды звукового давления P-max будет по абсолютной величине существенно меньше, чем Р+max на величину, пропорциональную энергии, затраченной на образование КП. Следовательно, чем больше энергии содержится в волне (чем больше ее амплитуда), тем больше энергии будет затрачено на образование кавитационной области ([4], стр.126);

- в сходящейся волне происходит сужение фронта ([7], стр.126). Это означает, что чем круче задний фронт отрицательной полуволны звукового давления, тем большему суммарному внешнему давлению Рсум.=Рстат.+p+2σ/R будет подвергаться объем кавитационного пузырька в момент схлопывания, тем большие температуры и давления будут развиваться в объеме КП (член 2σ/R определяет давление, оказываемое межфазной границей КП на его объем);

- для сходящейся волны характерна еще одна особенность: после фокусировки в центре распространение отраженной ударной волны сопровождается дальнейшим сжатием вещества (оценить величину этого сжатия Ротр. на сегодняшний момент представляется затруднительным ввиду полного отсутствия экспериментальных данных). Это означает, что суммарное внешнее давление, действующее на объем кавитационного пузырька в момент схлопывания, будет вдобавок содержать, в том числе член Ротр. и, следовательно, Рсум.=Рстат.+p+Ротр.+2σ/К, что будет еще в большей степени ускорять процесс схлопывания КП и еще больше повышать давление и температуру в объеме КП ([8], сноска стр.566);

- при синхронном истечении среды из нескольких щелей (прорезей), расположенных параллельно друг другу на небольшом (сравнимом с шириной щели) расстоянии, давление в звуковых волнах, образованных в соседних щелях, при их распространении в среде будет складываться по принципу суперпозиции вплоть до момента образования ударной волны, распространяющейся по другим законам;

- для возбуждения акустической кавитации в среде может использоваться также цилиндрическая волна с разрывом на заднем фронте (на настоящий момент различить эти два типа волн нет возможности ввиду полного отсутствия экспериментальных данных).

Управление процессом импульсной кавитации заключается в направленном влиянии на условия протекания процесса. Это влияние заключается в возможности изменения термодинамических параметров протекания процесса - гидравлического давления Р, плотности ρ и объема V. Поскольку объем V жестко задан (рабочая область, являющаяся объемом улитки ЦБ насоса), то регулирование этого объема представляет неоправданные затруднения. Плотность среды ρ является функцией отношения гидравлических давлений ρ=f*k*(Рвых./Рвх.), измеренных на выходном и входном патрубках устройства получения энергии (активатор) соответственно, следовательно, управление кавитационным процессом должно включать воздействие на гидравлические давления Рвых. и Рвх. при выполнении соотношения M1=М2+М3, где символом М обозначаются масса обрабатываемой среды, а цифровой индекс при символе М относится к массе среды по входу, выходу системы и по отводимой парогазовой смеси соответственно.

Воздействие на давление Рвых. и Рвх. осуществляется через регуляторы давления (дросселирующее устройство) любой известной конструкции, допускающей плавную регулировку. В случаях, не требующих оптимизации управления текущими параметрами среды (а также автоматического управления этими параметрами), и в случаях, предусматривающих работу кавитационного устройства в режиме жестко заданных параметров рабочей точки, регуляторы давления (дросселирующие устройства) могут не иметь возможностей регулирования. Тогда обеспечение рабочих параметров устройства и выполнение заданного отношения ρ=f*k*(Рвых./Рвх. должно поддерживаться конструктивным исполнением устройства - например, в виде шайб, ограничивающих сечения потоков среды вместо регуляторов давления.

Известно, что скорость звука в обрабатываемой среде является функцией термодинамического параметра плотности среды ρ, при этом плотность ρвх., измеренная на входе устройства получения энергии (активатора), не будет равна плотности ρвых., измеренной на выходе его (активатора) вследствие изменения параметра ρ как результата проведенной обработки и появления в среде газовой (паровой, парогазовой) фазы - характерного признака, сопровождающего импульсный кавитационный процесс ([9], стр.64-65). Кроме того, поскольку от скорости распространения звука в среде в сильной степени зависит эффективность и даже собственно возможность выполнения активатором своей функции, необходимо управлять также параметром ρ среды ([5], стр.125).

Воздействие на параметр ρ осуществляется через отбор из среды газовой (паровой, парогазовой) фазы посредством установки в гидравлический тракт сепаратора любой подходящей конструкции, эффективно отделяющего газовую (паровую, парогазовую) фазу от жидкой фазы среды (среда может включать твердую фазу) в условиях проводимого технологического процесса.

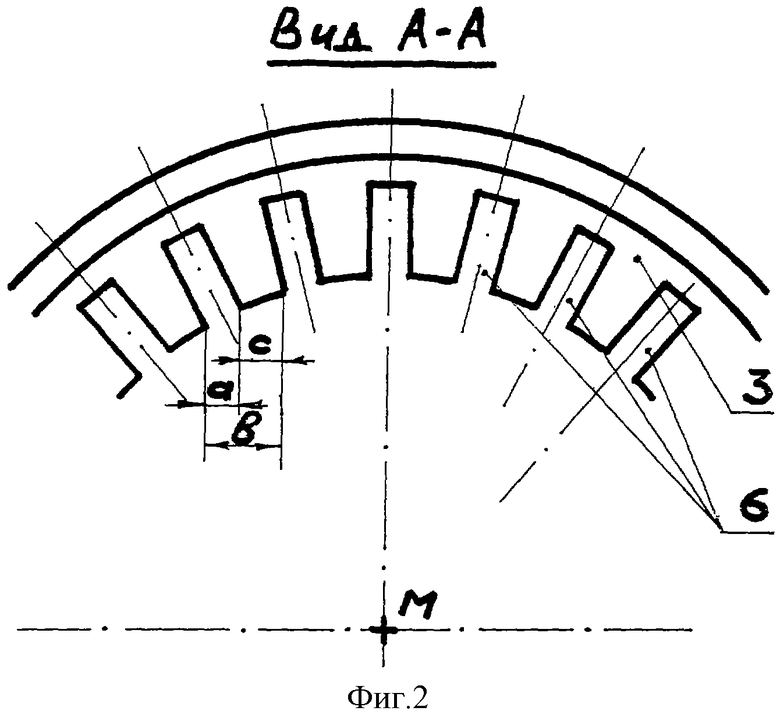

На фиг.1 схематично изображено устройство получения энергии (разрез по оси вращения ротора).

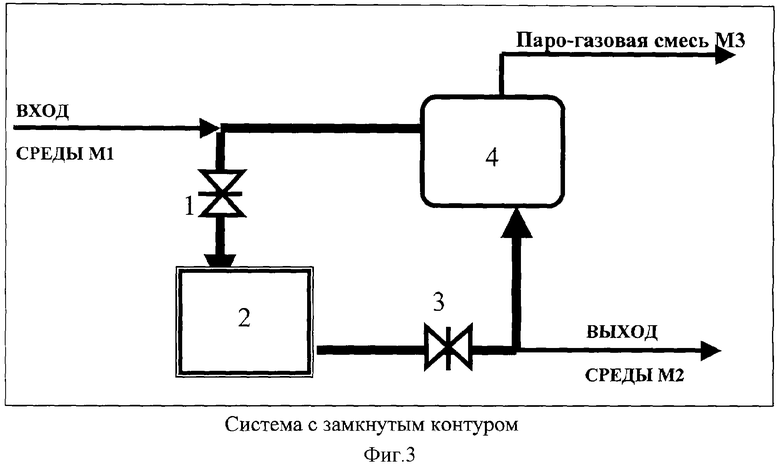

На фиг.2 показано расположение прорезей ротора относительно оси вращения.

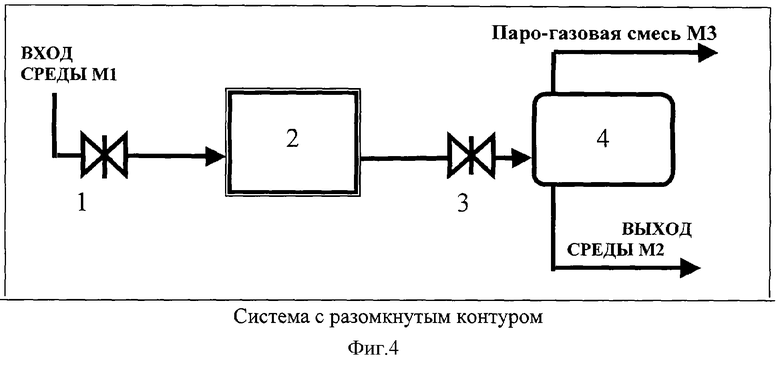

На фиг.3 изображена схема управления процессом импульсной кавитации в системе с замкнутым рециркуляционным контуром,

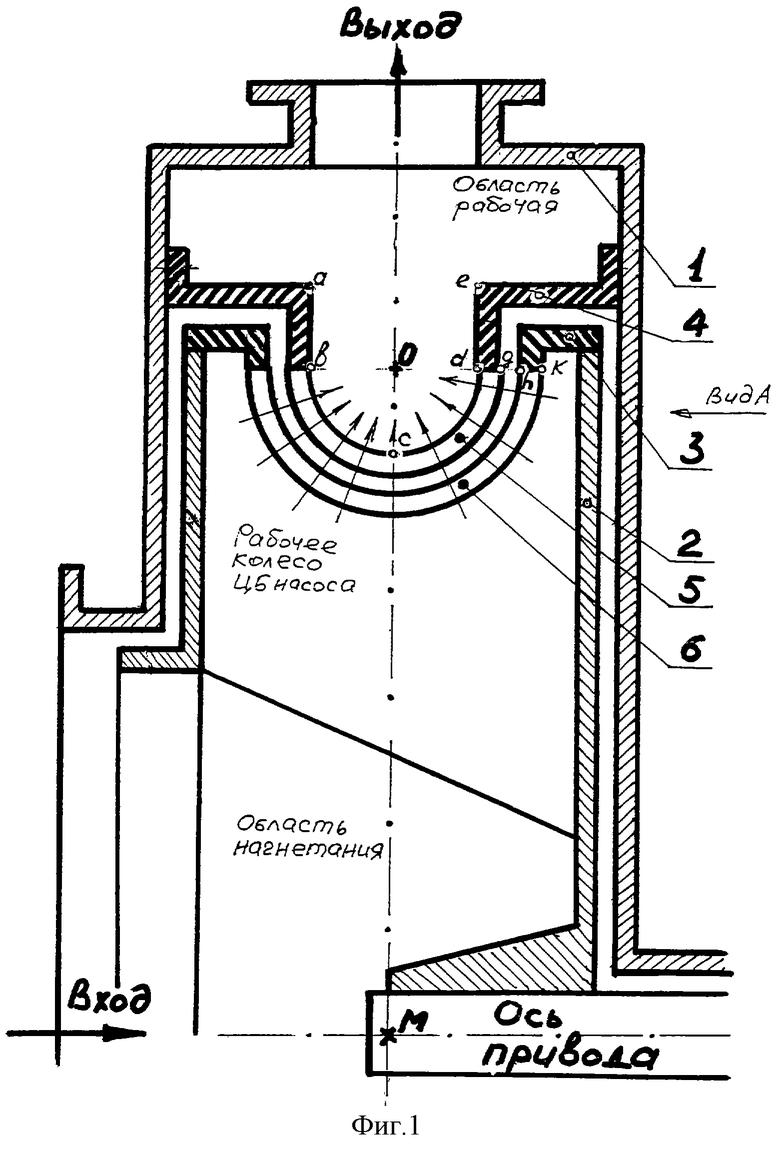

На фиг.4 показана схема управления процессом импульсной кавитации в незамкнутой системе.

Устройство содержит рабочую камеру 1, в которой находится рабочее колесо центробежного насоса, являющееся ротором 2, с закрепленным на периферии перфорированным роторным кольцом 3. Рабочая камера 1 состоит из двух областей:

область нагнетания - у входа в насос и до кольца ротора, и рабочей области - после кольца статора и до выхода (объем улитки центробежного насоса).

Коаксиально с ротором 2 внутри рабочей камеры 1 жестко закреплено перфорированное неподвижное статорное кольцо 4. Перфорации колец 3 и 4 представляют собой прорези 5 и 6, плоскости прорезей пересекаются по оси вращения ротора 2. Неподвижное статорное кольцо 5 выполнено разъемным для обеспечения процесса сборки.

Рабочее колесо центробежного насоса с закрепленным на периферии перфорированным роторным кольцом может быть выполнено как единое целое.

Кольцо статора 4 вложено в кольцо ротора 3. Кольца размещены таким образом, что имеют два вида симметрии: общую ось центральной симметрии, совпадающую с осью вращения ротора, и плоскость симметрии, являющейся общей для колец ротора 3 и статора 4, перпендикулярной оси вращения ротора и являющейся геометрическим местом, на котором расположены центры всех полуокружностей, образующих заявляемый профиль, и представляющую собой окружность радиусом ОМ=R' с центром в точке М.

Образующая bcd вогнутой части профиля представляет собой половину окружности радиуса r, равного Od=Ob=Ос, лежащую в сечении, параллельном оси вращения и проходящем через эту ось, а точка О является общим центром всех соответствующих радиусов роторного 3 и статорного 4 колец, образующих заявляемый профиль и расположенных в данном сечении.

Рабочая ширина Oh кольца 3 ротора больше полной ширины Og кольца 4 статора на величину технологического зазора gh, выбираемого минимально возможным по критериям изменения линейных размеров при тепловом расширении материалов ротора 2 и статора 4 в диапазоне рабочих температур активатора и технологических возможностей производства.

Поверхности, обозначенные в сечении как ab и ed являются сопрягающими и их форма, размеры и взаимное расположение особой роли не играют, если они не загромождают сечение bd, представляющее собой цилиндрическую поверхность, через которую проходит весь поток среды, прошедшей этап обработки. Площадь этой цилиндрической поверхности, радиусом которой является ОМ=R', а образующей является линия bd, не должна быть меньше, чем площадь входа потока среды в область нагнетания, чтобы не вызвать сбоев или отказов системы управления процессом кавитации в условиях функционирования в режиме переменных параметров, о чем речь пойдет ниже. Кроме того, размер bd выбирается, исходя из назначения устройства, его мощности (производительности), интервала входных физико-химических параметров сырья, степени разброса максимальных и минимальных термодинамических параметров процесса и т.п.

Количество прорезей ротора 3 равно количеству прорезей статора 5 и выбирается в зависимости от назначения устройства, физических параметров обрабатываемой среды, характера процессов и химических реакций в среде, протекающих при ее обработке, скорости этих реакций, числа оборотов привода и т.д. Для уменьшения размера bd (фиг.1) ширина прорезей статора 5 выбирается на 10-20% большей ширины прорезей ротора 3, что способствует увеличению потока среды (для составного сечения «ротор-статор» идеальным был бы коноидальный профиль, также уместен профиль сопла Лаваля), т.е. рассматриваем течение через систему «ротор-статор» как истечение среды из отверстия с насадком. Увеличению потока среды через систему «ротор-статор» способствует также скругление кромок прорезей ротора со стороны набегающего потока среды по следующему соотношению: радиус скругления равен размеру dg сечения профиля ротора. Указанные меры способствуют увеличению производительности устройства, поскольку увеличивается объем среды, протекающий через совпавшие прорези в течение времени их открытия.

На виде А-А (плоскости сечения ротора и корпуса на виде А-А не показаны) представлен вид сбоку кольца ротора 3.

Рассмотрим единичный цикл работы устройства - формирование одного импульса:

Обрабатываемая жидкость поступает по входу в область нагнетания рабочей камеры 1 (рабочее колесо центробежного насоса). Жидкая среда внутри рабочего колеса центробежного насоса перед роторным кольцом находится под давлением нагнетания Рнагн., которое развивает центробежный насос. В некоторый момент времени совпадают прорези 6 роторного и 5 статорного колец, соединяющие область нагнетания с рабочей областью (объем улитки центробежного насоса после статора), находящейся под давлением Рстат.<Рнагн. Из совмещенных прорезей начинает с большой скоростью истекать струя среды, в связи с чем в среде возникают акустические колебания. Скорость истечения выбирается такой, чтобы гидравлическое давление в струе было ниже некоторого Ркр., при котором в среде начинается процесс кавитации. Через несколько периодов колебаний форма синусоиды все более искажается и преобразуется в ударную волну, по заднему фронту которой в среде происходит диссинация энергии и возникновение кавитационного пузырька.

Звуковое давление после прохождения положительного максимума начинает снижаться и при текущем р, меньшим Ркр (в области разрежения), в струе среды возникают растягивающие напряжения, а это означает, что в среде возник кавитационный процесс, при котором энергия звукового давления диссипируется средой с образованием новой фазы - кавитационного пузырька (КП). Иначе, из звуковой волны отбирается энергия, затрачиваемая на увеличение объема КП. От момента возникновения до достижения пузырьком своего максимального (при данных термодинамических параметрах среды) размера в его объем диффундируют молекулы среды, образуя смесь паров среды с некоторым количеством газа-зародышеобразователя. Процессы, протекающие в этом объеме, являются термодинамически неравновесными, изотермическими и адиабатическими с момента образования до момента коллапса ввиду большой скорости протекания ([4], стр.130).

После прохождения отрицательного минимума знак звукового давления меняется на противоположный, звуковое давление начинает повышаться и в среде начинают действовать сжимающие напряжения, способствующие совместно с Рстат. схлопыванию КП с тем большей скоростью, чем больше абсолютная величина амплитуды звукового давления. Сферическая граница КП начинает свое все более ускоряющееся движение к центру пузырька. Смесь в объеме сначала становится пересыщенной, затем, при дальнейшем повышении температуры и давления в объеме КП, имеющих очень высокий градиент (при адиабатическом характере) и происходящем при уменьшении этого объема, начинаются процессы деструкции. Эти процессы протекают сначала на молекулярном, затем на внутриатомном уровне (проходят процессы диссоциации, переход атомов в возбужденное состояние, срывание внешних электронных оболочек). При полном коллапсе КП все рекомбинационные процессы в объеме заканчиваются, избыток тепловой энергии переходит в среду, температура среды повышается. Если температура среды находится в окрестности точки кипения одного из компонентов среды или продукта, полученного в результате реакций, происходящих в объеме КП до его коллапса, то в таком случае начинается процесс выделения компонента (продукта) в паровой фазе и процесса окончательного коллапса пузырька не происходит. Полученная паро-газо-жидкостная смесь отводится из зоны кавитации. К этому моменту прорези 5 и 6 перестают совпадать (перекрываются перемычками между прорезями), давление в рабочей области камеры 1 выравнивается, затем цикл повторяется.

Поскольку в объеме КП содержится только небольшая часть рабочей среды, то только эта часть принимает участие в реакциях, протекающих в объеме КП.

Для вовлечения в кавитационный процесс большего объема среды процесс необходимо зациклить, т.е. соединить выход активатора с его входом специально создаваемым гидравлическим трактом с возможностью управления движением потока среды в созданном рециркуляционном контуре.

Для регулирования процесса кавитации предлагается система управления устройством получения энергии (активатора) с замкнутым и с незамкнутым контурами обработки рабочей среды.

Система состоит из регулятора 1 давления, установленного на входе кавитационного генератора 2, по выходу генератор 2 соединен с регулятором 3 давления. Выход регулятора 3 давления соединен с входом сепаратора 4, выход которого соединен со входом регулятора 1 давления. Таким образом, формируется замкнутый цикл обработки среды.

В незамкнутом цикле обработки среды выход сепаратора 4 не соединяется с входом регулятора 1 давления (фиг.4).

Рассмотрим схему управления процессом импульсной кавитации в системе с замкнутым контуром рециркуляции в единичном цикле импульсного кавитационного процесса.

На вход регулятора 1 давления поступает обрабатываемая жидкая среда. С помощью регулятора 1 давления устанавливается давление в области нагнетания генератора 2, равное критическому давлению для данной среды с целью создания максимального количества кавитационных пузырьков. Регулятором 3 давления устанавливается определенное постоянное давление в рабочей области генератора 2 для создания условий возникновения кавитационных пузырьков определенного размера, являющегося оптимальным для данной рабочей среды, причем от размера кавитационных пузырьков зависит и время их коллапсирования.

Время коллапсирования выбирается таким образом, чтобы к моменту начала следующего импульсного цикла возбуждения колебаний в рабочей среде предыдущий цикл был закончен полностью. Время цикла определяется скоростью вращения ротора генератора 2. Далее импульсный кавитационный процесс повторяется.

С выхода регулятора 3 давления рабочая среда поступает в сепаратор 4, предназначенный для отделения парогазовой фазы от жидкой фазы среды. Парогазовая смесь отводится из сепаратора 4, а жидкая фаза подается вновь на вход регулятора 1 давления. Таким образом, образуется замкнутый циркуляционный контур.

Работа схемы управления системы с незамкнутым контуром осуществляется таким же образом, только обрабатываемая среда не подается на вход регулятора 1 давления, а выводится из сепаратора 4 и направляется на дальнейшую переработку.

Весь гидравлический тракт устройства получения энергии (активатора) должен оснащаться также необходимым количеством предохранительных устройств, предназначенных для вывода активатора из рабочего режима или его остановки в тех случаях, когда параметры рабочего режима будут выходить за заданные пределы с созданием аварийной ситуации, угрожающей разрушением установки и/или безопасности персонала.

Устройства управления рабочим процессом устройства получения энергии (активатора) могут быть как бинарного типа («включено-выключено»), так и регулирующими устройствами различных типов, использующими в процессе функционирования информацию, содержащую значения параметров рабочего процесса, находящихся в функциональной зависимости друг от друга и получаемую от различных датчиков. Управляющие устройства должны предусматривать возможность работы активатора в режиме ручного управления.

Использование предлагаемых изобретений позволит в несколько раз увеличить эффективность преобразования энергии и существенно снизить стоимость тепловой энергии с одновременным уменьшением ее потерь.

Использование импульсных кавитационных генераторов приведет к созданию новых технологических процессов и решению новых задач, а именно: утилизация промышленных и сельскохозяйственных ядохимикатов, в том числе с истекшим сроком хранения и неустановленного химического состава, обессоливание воды, утилизация полимерных бытовых и промышленных отходов.

С использованием предлагаемых изобретений становится возможна экологически чистая переработка нефти нацело, т.е. без отходов.

Источники информации

1. Патент №2054604 «Способ получения энергии», опубл. 20.02.1996, бюл. №5.

2. Патент №2085273 «Ультразвуковой активатор», опубл. 27.07.1997.

3. Патент №2212597 «Способ повышения эффективности теплогенератора кавитационного типа», опубл. 2003.09.20.

4. Шутилов В.А. Основы физики ультразвука Изд-во Ленинградского Университета 1980 г., 279 с.(стр.205).

5. Ивченко В.М и др. Кавитационная технология; Изд-во Красноярского Университета; 1990 г., 201 с.

6. Зельдович Я.Б., Райзер Ю.П. Физика ударных волн и высокотемпературных гидродинамических явлений; М., Наука, 1966 г., 686 c.

7. Зарембо Л.К., Красильников В.А. Введение в нелинейную акустику; М., Наука, 1966 г., 375 с.

8. Ландау Л.Д., Лифшиц Е.М. Теоретическая физика / Гидродинамика, том VI/; М., Физматлит, 2001 г., 732 с.

9. Перепелкин К.Е. Матвеев B.C. Газовые эмульсии, Ленинград, Изд-во "Химия", 1979 г. 195 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2005 |

|

RU2298528C2 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2004 |

|

RU2252826C1 |

| КАВИТАЦИОННЫЙ ТЕПЛОГЕНЕРАТОР | 2005 |

|

RU2334177C2 |

| РОТОРНЫЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 1998 |

|

RU2159901C2 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2011 |

|

RU2472075C1 |

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078116C1 |

| РОТОРНЫЙ КАВИТАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2174045C2 |

| КАВИТАЦИОННЫЙ АППАРАТ | 2000 |

|

RU2166987C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОЙ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2470874C1 |

Изобретение направлено на повышение коэффициента преобразования энергии движущегося потока жидкой среды в акустическую энергию, расширение функциональных возможностей использования генераторов кавитационного типа, получение возможности управления кавитационным процессом. Указанный технический результат достигают тем, что энергию получают путем подачи вещества в жидкой фазе в зону обработки и образования в веществе кавитационных пузырьков путем создания периодически изменяющегося давления, причем генерацию импульсов давления создают в форме сферической или цилиндрической волны сходящегося типа, затем спонтанно преобразующейся в ударную волну. Последовательные преобразования энергии в среде приводят к тому, что диссипированная средой энергия выделяется в виде тепла, нагревающего среду. Для осуществления способа используют устройство получения энергии, содержащее рабочую камеру, расположенную в корпусе с входным и выходным патрубками. В рабочей камере установлены статор и закрепленный на приводном валу ротор. Ротор представляет собой рабочее колесо центробежного насоса, имеющего на выходе жестко закрепленное кольцо с отверстиями для прохода обрабатываемой жидкости. Коаксиально расположенное статорное колесо, имеющее равное с кольцом ротора количество отверстий, расположенных напротив отверстий кольца ротора, неподвижно закреплено на корпусе центробежного насоса. Общая площадь отверстий кольца ротора равна общей площади отверстий статора и составляет 0,1-0,7 площади входа в соответствующее рабочее колесо, причем шаг отверстий кольца ротора и шаг отверстий статора равен 2-2,25 ширины этих отверстий. Кольца ротора и статора профилированы в виде вогнутого кольца, образующая профиля которого представляет собой половину окружности радиуса r с щелевыми прорезями. При этом плоскость, в которой расположена образующая кольца, является общей с плоскостью, в которой выполнены прорези, и ось привода ротора является линией пересечения всех плоскостей, в которых выполнены прорези. Система управления устройством получения энергии содержит генератор кавитационного типа, вход которого соединен с регулятором расхода жидкой среды. В систему дополнительно введен сепаратор и второй регулятор расхода жидкой среды, установленный на выходе кавитационного генератора. Сепаратор расположен в гидравлическом тракте, соединяющем выход второго регулятора с входом первого регулятора в замкнутом циркуляционном контуре; система управления устройством получения энергии может работать в незамкнутом контуре, при этом сепаратор расположен после второго регулятора. 3 н. и 1 з.п. ф-лы, 4 ил.

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ | 1993 |

|

RU2054604C1 |

| УЛЬТРАЗВУКОВОЙ АКТИВАТОР | 1995 |

|

RU2085273C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ТЕПЛОГЕНЕРАТОРА КАВИТАЦИОННОГО ТИПА | 1999 |

|

RU2212597C2 |

| ТЕПЛОГЕНЕРАТОР | 1999 |

|

RU2221200C2 |

| ТЕПЛОГЕНЕРИРУЮЩАЯ УСТАНОВКА | 2001 |

|

RU2201560C2 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ПОТОК ТЕКУЧЕЙ СРЕДЫ | 2001 |

|

RU2207449C2 |

| DE 3347285 A1, 25.07.1985. | |||

Авторы

Даты

2006-07-27—Публикация

2004-08-10—Подача