Изобретение относится к области компрессоростроения и может быть применено для взрывобезопасного обеспечения работ по ремонту и освоению газовых, газоконденсатных и нефтяных скважин, для очистки забоев скважин от скопления нефтепродуктов, жидкости и песка, для хранения продуктов, в противопожарных мероприятиях, ликвидации чрезвычайных ситуаций и газосварочных работах в качестве:

- передвижной азотной компрессорной станции по подаче азота с давлением 200-250 кгс/см2 и расходом 12-15 нм3/мин для выполнения операций по освоению скважин после бурения и капитального ремонта скважин, продувке и опрессовке трубопроводов, резервуаров, эксплуатирующихся с взрывоопасными углеводородными средами;

- установки по подаче азота с давлением до 250 кгс/см2 и расходом 10-12 нм3/мин и температурой газа 200-300°С в затрубье скважин для выполнения операций по депарафинированию призабойной зоны скважин;

- передвижной азотной компрессорной станции по подаче горячего азота при давлении 8-12 кгс/см2 с расходом 10-12 нм3/мин для разогрева горячим газом (200-300°С) обледенении запорной арматуры, депарафинирования трубопроводов, резервуаров вместо передвижной пароподогревающей установки;

- передвижной азотной компрессорной станции по подаче азота при давлении 8-12 кгс/см2 с расходом 10-12 нм3/мин для выполнения технологических операций при ремонте и испытании трубопроводов, аппаратов, резервуаров, эксплуатирующихся с взрывоопасными углеводородными средами;

- передвижной компрессорной станции по подаче воздуха с давлением 200-250 кгс/см2 и расходом 10-12 нм3/мин как передвижной воздушной компрессорной станции высокого давления для опрессовки, продувки трубопроводов, резервуаров и т.п.;

- передвижной компрессорной станции с подачей воздуха общепромышленного давления (Р=8-10 кгс/см2 и расход Q=18-22 нм3/мин) для приведения в действие различного пневмоинструмента (молотки, перфораторы и т.п.), продувок, опрессовок трубопроводов;

- передвижной компрессорной станции по подаче воздуха с давлением на раздаче 25-35 и 80-90 кгс/см2 и производительностью Q=8-12 нм3/мин.

Наиболее близким по технической сущности к заявленному изобретению является способ получения инертной газовой смеси на основе азота путем сжатия очищенного от механических примесей атмосферного воздуха в начальных ступенях компрессора до давление 8-12 кгс/см2, его охлаждения, очистки от капельных влаги и масла в холодильнике и водомаслоотделителе, очистки от паров воды и масла в воздушном фильтре тонкой очистки, разделения воздуха в газоразделительном блоке на взрывобезопасную инертную газовую смесь на основе азота с содержанием кислорода 10%, поступающую в дожимающее многоступенчатое устройство для дальнейшего сжатия, и воздух, обогащенный кислородом.

Для осуществления указанного способа служит устройство, содержащее последовательно расположенные вход атмосферного воздуха, воздушный фильтр, многоступенчатый компрессор, холодильник, водомаслоотделитель, воздушный фильтр тонкой очистки, газоразделительный блок, многоступенчатое дожимающее устройство, между ступенями которого расположены холодильники и водомаслоотделители, и выход инертной азотной газовой смеси, а также выход сжатого кислорода, присоединенный к газораспределительному блоку через кислородный компрессор и холодильник [1]. Недостатками известных способа и устройства являются: неэффективное использование многоступенчатого компрессора (менее 60%), простои в работе газокомпрессорных азотных станций, связанные с монофункциональностью - получением только инертной газовой смеси на основе азота с одними параметрами по давлению, производительностью и температурой;

Целью предлагаемого изобретения является устранение указанных недостатков.

Технический результат: повышение коэффициента использования сжатых компонентов воздуха (азота и кислорода) до 95%, расширение номенклатуры вырабатываемых компонентов воздуха (азота и кислорода) по давлению (8-250 кг/см2), температуре (20-300°С), производительности (12-25 м3/мин).

Поставленная задача решается тем, что в отличие от известного способа получения инертной газовой смеси на основе азота путем сжатия очищенного от механических примесей атмосферного воздуха в начальных ступенях компрессора до давления 8-12 кгс/см2, его охлаждения, очистки от капельных влаги и масла в холодильнике и водомаслоотделителе, очистки от паров воды и масла в воздушном фильтре тонкой очистки, разделения воздуха в газоразделительном блоке на взрывобезопасную инертную газовую смесь на основе азота с содержанием кислорода 10%, поступающую в дожимающее многоступенчатое устройство для дальнейшего сжатия, и воздух, обогащенный кислородом, согласно изобретению из воздуха в газоразделительном блоке выделяют кислород, который далее сжимают до 100-150 кг/см2, очищают от примесей в водомаслоотделителе и охлаждают до температуры ниже 40°С в холодильнике, а инертную газовую смесь на основе азота с содержанием кислорода 10% подают через дожимающее многоступенчатое устройство в емкость, причем в начальный период нагнетание инертной газовой смеси в емкость осуществляется всеми цилиндрами дожимающего устройства до тех пор, пока давление в емкости не достигнет давления первой ступени, после чего инертную газовую смесь из первой ступени подают на вторую ступень сжатия, а нагнетание осуществляют одновременно цилиндрами второй и третьей ступеней до давления в емкости, равного давлению второй ступени, и только после этого работу дожимного устройства ведут по последовательному циклу: первая - вторая – третья ступени - нагнетание в емкость, причем после каждой ступени инертную газовую смесь охлаждают до температуры 40°С в холодильниках и очищают от влаги и масла в водо-маслоотделителях или нагревают в подогревателе газа (или в вихревой трубе) до температуры 150-300°С и подают в объект потребления с давлением 25-250 кгс/см2.

Для осуществления указанного способа устройство, содержащее последовательно расположенные вход атмосферного воздуха, воздушный фильтр, многоступенчатый компрессор, холодильник, водомаслоотделитель, воздушный фильтр тонкой очистки, газоразделительный блок, многоступенчатое дожимающее устройство, между ступенями которого расположены холодильники и водомаслоотделители, и выход инертной азотной газовой смеси, а также выход сжатого кислорода, присоединенный к газораспределительному блоку через кислородный компрессор и холодильник в предлагаемом изобретении, устройство снабжено дополнительным входом атмосферного воздуха с дополнительным воздушным фильтром, дополнительным выходом сжатой инертной азотной газовой смеси, совмещенным выходом сжатых до 25-250 кг/см2 инертной газовой смеси или атмосферного воздуха, выходом сжатого до 8-12 кгс/см2 атмосферного воздуха, дополнительным газоразделительным блоком, подсоединенным входом к газораспределительному блоку, а выходом к кислородному компрессору, дополнительным водомаслоотделителем, установленным после кислородного компрессора, подогревателем газа, присоединенным входом к компрессору, а выходом к выходу воздуха, подогревателем газа, присоединенным входом к дожимающему устройству, а выходом к выходу инертной газовой смеси, и подогревателем газа, присоединенным входом к газораспределительному блоку, а выходом ко второму выходу инертной газовой смеси, тремя электромагнитными кранами, обеспечивающими последовательное или параллельное соединение ступеней дожимного устройства, линией байпаса газораспределительного устройства, содержащей три крана, линией байпаса винтового компрессора, содержащей пять кранов, причем каждый выход снабжен прямым и обратным предохранительными клапанами.

Вариант предусматривает применение коротко-циклового адсорбционного или мембранного газоразделительного блока; роторно-винтового многоступенчатого компрессора, гидропневматического дожимающего устройства, выполнение газоразделительного блока в виде блока задержки кислорода газодиффузионного типа, подогревателя газа в виде вихревой трубы, кислородного компрессора в виде дожимающего гидропневматического устройства.

Вариант предусматривает, что многоступенчатый компрессор выполнен поршневым в виде W-образного шестирядного шестицилиндрового пятиступенчатого поршневого компрессора, а дожимающее устройство выполнено в виде двух-трех последних ступеней многоступенчатого компрессора.

Предложенные способ получения инертной газовой смеси на основе азота и устройство исключают недостатки известного способа, повышают эффективность использования компонентов воздуха (азота и кислорода) до 95%, расширяют номенклатуру вырабатываемых компонентов воздуха (азота и кислорода) по давлению, температуре. производительности, что повышает эффективность их использования.

Анализ информации показал, что заявленное техническое решение неизвестно из достигнутого уровня техники, в связи с чем оно соответствует критерию “новизна”.

Подобное техническое решение явным образом не следует из уровня техники и, следовательно, соответствует критерию “изобретательский уровень”.

Заявленное изобретение создает положительный эффект, который выражается в том, что воздух, предварительно очищенный от механических примесей, после предварительного сжатия охлаждается и очищается в холодильниках и водомаслоотделителях и воздушном фильтре тонкой очистки. Охлажденный, очищенный от примесей и паров воды и масла воздух поступает в газоразделительный блок, что облегчает условия эксплуатации его и последующих ступеней трехступенчатого дожимающего устройства, увеличивает концентрацию азота в инертной газовой среде, утилизацию кислорода, расширенная номенклатура по давлению, температуре и производительности вырабатываемых кислорода, инертной газовой смеси на основе азота и атмосферного воздуха повышает эффективность их использования.

Изложенное свидетельствует, что изобретение соответствует критерию “промышленная применимость”.

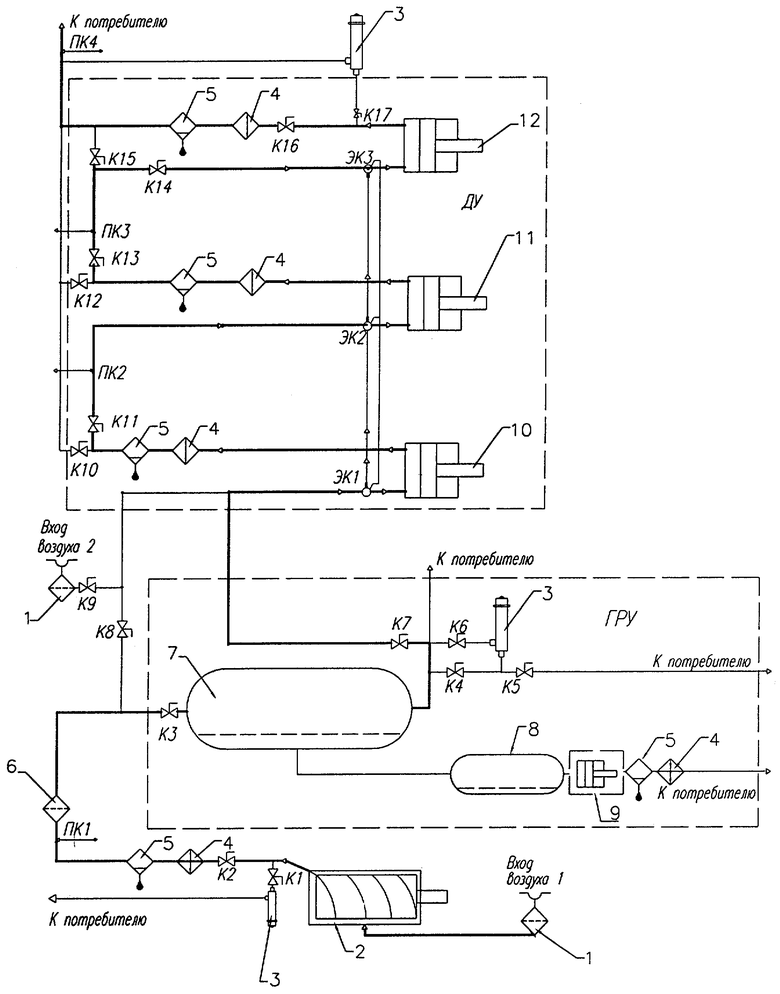

Изобретение поясняется чертежом, на котором схематично изображено устройство для получения инертной газовой смеси на основе азота, которые принципиально не отличаются от других вариантов исполнения предложенного изобретения.

Устройство имеет два входа атмосферного воздуха, три выхода сжатой инертной азотной газовой смеси, один выход сжатого кислорода и один выход сжатого атмосферного воздуха, каждый выход имеет прямой и обратный предохранительные клапаны (не показаны); два воздушных фильтра 1, двухступенчатый роторно-винтовой компрессор 2, пять холодильников 4 и пять водомаслоотделителей 5, 3 вихревые трубы 3, воздушный фильтр тонкой очистки 6, газоразделительное устройство ГРУ из 2-х газоразделительных блоков 7, 8, кислородный компрессор 9, трехступенчатое гидропневматическое дожимающее устройство ДУ, после винтового компрессора и каждой ступени дожимающего устройства установлены предохранительные клапаны ПК 1-4; три электромагнитных крана ЭК1-ЭК3, линию байпаса газораспределительного устройства, состоящую из технологических трубопроводов и кранов К3,К8,К9, линию байпаса (или отключения) винтового компрессора, состоящую из технологических трубопроводов и кранов К1, К2, К3, К8, К9.

Устройство работает следующим образом.

Атмосферный воздух предварительно очищается от механических примесей в воздушном фильтре 1 и поступает в двухступенчатый роторно-винтовой компрессор 2, сжимается в нем до давления 8-12 кгс/см2, охлаждается до температуры ниже 40°С и очищается от капельных влаги и масла в холодильнике 4 и водомаслоотделителе 5.

При открытом кране К1 и закрытом кране К2 нагретый за счет трения в роторно-винтовом компрессоре 2 до 100°С воздух с давлением 8-12 кгс/см2 поступает в вихревую трубу 3, где дополнительно нагревается до температуры 150-300°С и подается потребителю (не показан).

Охлажденный и очищенный воздух с давлением 8-12 кгс/см2 поступает в воздушный фильтр тонкой очистки 6, где очищается от паров воды и масла, и подается в газоразделительный блок 7, в котором происходит разделение воздуха на инертную азотную газовую смесь (концентрация кислорода до 10%) и воздух, обогащенный кислородом, который подается во второй газоразделительный блок 8, где происходит увеличение концентрации кислорода до 90-99%.

Кислородная смесь подается в кислородный компрессор 9, сжимается в нем до давления 100-150 кгс/см2, охлаждается до температуры 40°С и очищается от капельных влаги и масла в холодильнике 4 и водомаслоотделителе 5 и закачивается в кислородные баллоны (не показаны).

Инертная азотная газовая смесь при закрытых кранах К4, К6, К8, К9 и открытом кране К7 с давлением 8-12 кгс/см2 поступает в первую и последующие ступени дожимающего устройства ДУ 10, 11, 12, в начальный период нагнетание газа в емкость (не показана) осуществляется всеми цилиндрами дожимающего устройства ДУ до тех пор, пока давление в емкости не достигнет давления I-й ступени 10, после чего газ из I-й ступени подается на II-ю ступень сжатия 11, а нагнетание осуществляется одновременно цилиндрами II-й и III-й ступеней 11, 12 до давления в емкости, равного давлению II-й ступени 11, и только после этого работа ДУ идет по последовательному циклу: I-я - II-я - III-я ступени - нагнетание в емкость; после каждой ступени инертная азотная газовая смесь охлаждается до температуры 40°С и очищается от влаги и масла последовательно в холодильниках 4 и водомаслоотделителях 5 после первой и последующих ступеней дожимного устройства и подается в объект потребления с давлением 200-250 кгс/см2 (не показан). При закрытии крана 16 и открытии крана 17 инертная азотная газовая смесь при давлении 200-250 кгс/см2 поступает в вихревую трубу, где нагревается до температуры 150-300°С и подается потребителю (не показан).

С помощью электромагнитных кранов ЭК1-ЭК3 инертная азотная газовая смесь с давлением 8-12 кгс/см2 последовательно (основной режим) или параллельно соединяет между собой первую и последующие ступени дожимного устройства 10, 11, 12.

При закрытых кранах К4, К6, К8, К9, К11, К13, К14, К15, К17 и открытых кранах К7, К10, К12, К16 и одинаковом перекрытии электромагнитных кранов ЭК1-ЭК3 инертная азотная газовая смесь поступает при давлении 8-12 кгс/см2 во все три ступени дожимного устройства 10, 11, 12, сжимается, очищается от влаги и масла последовательно в холодильниках 4 и водомаслоотделителях 5 после первой и последующих ступеней дожимающего устройства и подается в объект потребления с давлением 25-35 кгс/см2 (не показан).

При закрытых кранах К4, К6, К8, К9, К10, К13, К14, К15, К17 и открытых кранах К7, К11, К12, К16 и параллельном соединении с помощью электромагнитных кранов ЭК2-ЭК3 второй и последующих ступеней дожимного устройства 11, 12 инертная азотная газовая смесь после первой ступени дожимающего устройства 10 поступает при давлении 30-40 кгс/см2 во вторую и третью ступени дожимающего устройства 11, 12, сжимается, очищается от влаги и масла последовательно в холодильниках 4 и водомаслоотделителях 5 после первой и третьей ступеней дожимного устройства и подается в объект потребления с давлением 80-90 кгс/см2 (не показан).

Инертная азотная газовая смесь с давлением 8-12 кгс/см2 и расходом до 10 нм3/мин при закрытых кранах К4, К7 и открытых кранах К5, К6 поступает в вихревую трубу, где охлаждается до температуры 10-30°С и подается потребителю (не показан). При закрытых кранах К5, К7 и открытых кранах К4, К6 инертная азотная газовая смесь нагревается в вихревой трубе до температуры 100-300°С и подается потребителю (не показан).

При байпассировании газоразделительного устройства ГРУ (краны К3, К9 закрыты) охлажденный и очищенный воздух с давлением 8-12 кгс/см2 поступает в дожимное устройство ДУ, сжимается в первых и последующих его ступенях 10, 11, 12, очищается от влаги и масла последовательно в холодильниках 4 и водомаслоотделителях 5 после первой и последующих ступеней дожимного устройства и подается в объект потребления (не показан) с давлениями 25-35; 80-90; 200-250 кгс/см2 и температурой 40-300°С в зависимости от способа соединения ступеней дожимного устройства.

При байпассировании (или отключении) роторно-винтового компрессора 2, закрытии крана К8 и открытии крана К9 очищенный в воздушном фильтре 1 воздух поступает в дожимающее устройство ДУ, сжимается в его первых и последующих ступенях 10, 11, 12, очищается от влаги и масла последовательно в холодильниках 4 и водомаслоотделителях 5 после первой и последующих ступеней дожимающего устройства и подается в объект потребления (не показан) с давлениями 15-25; 70-80; 190-240 кгс/см2 и температурой 40-300°С в зависимости от способа соединения ступеней дожимающего устройства.

В сравнении с прототипом описываемый способ получения инертной газовой среды на основе азота и устройство для его реализации гарантированно обеспечивают взрывобезопасным и сжатым воздухом и кислородом работы по ремонту и освоению газовых, газоконденсатных и нефтяных скважин, очистке забоев скважин от скопления нефтепродуктов, жидкости и песка, в противопожарных мероприятиях и газосварочных работах.

В ФГУП “Уралтранссмаш” разработана техническая документация на передвижную азотную компрессорную станцию, в которой реализовано заявляемое решение.

Источник информации

1. Патент RU №2209382, кл. F 25 J 3/00, 2003 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОЙ ГАЗОВОЙ СМЕСИ НА ОСНОВЕ АЗОТА | 2001 |

|

RU2209382C2 |

| ПЕРЕДВИЖНАЯ АЗОТНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОЙ ГАЗОВОЙ СМЕСИ НА ОСНОВЕ АЗОТА | 2004 |

|

RU2261403C1 |

| СПОСОБ ПОЛУЧЕНИЯ И СЖАТИЯ АЗОТНО-ВОЗДУШНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2252378C1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ РАЗДЕЛЕНИЯ И СЖИЖЕНИЯ ГАЗА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2272228C1 |

| ПЕРЕДВИЖНАЯ АЗОТНО-КОМПРЕССОРНАЯ СТАНЦИЯ | 2001 |

|

RU2187698C1 |

| СПОСОБ ЗАПРАВКИ ТРАНСПОРТА СЖАТЫМ ПРИРОДНЫМ ГАЗОМ (ВАРИАНТЫ) И ПЕРЕДВИЖНАЯ ГАЗОЗАПРАВОЧНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305224C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ | 2007 |

|

RU2332589C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НАУМЕЙКО (ВАРИАНТЫ) | 2004 |

|

RU2252358C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ИНЕРТНОЙ ТЕХНОЛОГИЧЕСКОЙ ГАЗОВОЙ СРЕДЫ | 2007 |

|

RU2351386C2 |

| СПОСОБ И УСТРОЙСТВО ОСУШКИ ГАЗОПРОВОДОВ | 2005 |

|

RU2300062C2 |

Изобретение относится к области компрессоростроения и может быть применено для взрывобезопасного обеспечения работ по ремонту и освоению газовых, газоконденсатных и нефтяных скважин. Способ включает сжатие очищенного от механических примесей атмосферного воздуха в начальных ступенях компрессора до давления 8-12 кгс/см2, его охлаждение, очистку от капельных влаги и масла в холодильнике и водомаслоотделителе, очистку от паров воды и масла в воздушном фильтре тонкой очистки, разделение воздуха в газоразделительном блоке на инертную газовую смесь на основе азота с содержанием кислорода 10% и воздух, обогащенный кислородом. Из воздуха в газоразделительном блоке выделяют кислород, который далее сжимают до 100-150 кг/см2, очищают от примесей в водомаслоотделителе и охлаждают до температуры ниже 40°С в холодильнике. Инертную газовую смесь подают через дожимающее многоступенчатое устройство в емкость. В начальный период нагнетание инертной газовой смеси в емкость осуществляется всеми цилиндрами дожимающего устройства до тех пор, пока давление в емкости не достигнет давления первой ступени. После этого инертную газовую смесь из первой ступени подают на вторую ступень сжатия, а нагнетание осуществляют одновременно цилиндрами второй и третьей ступеней до давления в емкости, равного давлению второй ступени, и только после этого работу дожимного устройства ведут по последовательному циклу: первая – вторая – третья ступени – нагнетание в емкость. После каждой ступени инертную газовую смесь охлаждают до температуры 40°С в холодильниках и очищают от влаги и масла в водомаслоотделителях или нагревают в подогревателе газа (или в вихревой трубе) до температуры 150-300°С и подают в объект потребления с давлением 25-250 кгс/см2. Использование изобретения позволит повысить извлечение инертной газовой смеси на основе азота из атмосферного воздуха, уменьшить содержание кислорода в ней, повысить коэффициент использования сжатых компонентов воздуха, расширить номенклатуру вырабатываемых компонентов воздуха по давлению, температуре, производительности. 2 с. и 5 з.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОЙ ГАЗОВОЙ СМЕСИ НА ОСНОВЕ АЗОТА | 2001 |

|

RU2209382C2 |

| ПЕРЕДВИЖНАЯ АЗОТНО-КОМПРЕССОРНАЯ СТАНЦИЯ | 2001 |

|

RU2187698C1 |

| Приспособление для улучшения качества литья по центробежному способу | 1931 |

|

SU27441A1 |

| US 3605423 A, 20.09.1971 | |||

| US 5341647 A, 30.08.1994. | |||

Авторы

Даты

2004-05-20—Публикация

2003-07-31—Подача