Изобретение относится к способам подготовки, разделения, сжатия и сжижения газообразных продуктов, включая природный газ, в частности к способам производства сжатого и сжиженного газа под давлением в нефтегазовой промышленности, и может быть применен для заправки сжатым и сжиженным природным газом газотепловозов, грузовых, легковых газобаллонных автомобилей, а также другой автотракторной техники от магистральных газопроводов, сетей городского газоснабжения, скважин малых газовых месторождений, источников шахтного газа, а также для взрывобезопасного обеспечения работ по ремонту и освоению газовых, газоконденсатных и нефтяных скважин, для очистки забоев скважин от скопления нефтепродуктов, жидкости и песка, для хранения продуктов, в противопожарных мероприятиях, ликвидации чрезвычайных ситуаций и газосварочных работах в качестве установок криогенного и мембранного разделения, сжатия и сжижения воздуха, природного газа, установок по подаче газа с содержанием азота более 90% с давлением 20-250 кгс/см2 для выполнения операций по освоению скважин после бурения и капитального ремонта скважин, депарафинированию призабойной зоны скважин, продувке и опрессовке трубопроводов, резервуаров, эксплуатирующихся с взрывоопасными углеводородными средами.

Основной причиной сжижения природного газа является то, что сжижение уменьшает объем газа до коэффициента порядка около 1/600, что дает возможность хранить и транспортировать сжиженный газ в контейнерах более экономичной и практичной конструкции. Для этого требуется охладить газ до температуры около от -151,1°С до -162,22°С при атмосферном давлении или от -62°С до -85°С при критическом давлении.

Известен способ сжижения природного газа и установка для его реализации (патент RU №2212598).

В известном способе природный газ высокого давления предварительно охлаждают и осушают. Далее отделяют часть прямого потока, расширяют и соединяют с обратным потоком. Прямой поток охлаждают, дросселируют и разделяют на паровую и жидкостную фазы в сборнике-сепараторе парожидкостной смеси. Паровую фазу из сепаратора разделяют на два потока. Первый поток направляют через регулятор давления газа в качестве обратного потока для охлаждения прямого потока. Второй поток повторно конденсируют за счет теплообмена с жидкостной фазой, которую направляют в обратный поток. Сконденсированную фазу дросселируют в сборник сжиженного газа с удалением паровой фазы. Разность температур между паром и жидкостью, необходимую для конденсации, обеспечивают или повышением давления пара, или понижением давления жидкости.

Установка включает источник газа высокого давления, теплообменник для предварительного охлаждения и осушки газа, теплообменник, дроссельный вентиль продукционного потока, сборник-сепаратор парожидкостной смеси, расширительное устройство, фильтр-сепаратор твердых частиц и капельной жидкости, фильтр-сепаратор и дополнительный теплообменник, регулятор уровня жидкости, сборник-резервуар сжиженного газа, два регулятора давления газа, коллектор низкого давления, выносной испаритель-конденсатор.

Недостаток способа и устройства заключается в отсутствии системы очистки природного газа от азота, содержание которого может достигать 15% (М.И.Рябцев, Природные и искусственные газы, М.: Строительство, стр.228, 1967). Наличие азота в сжиженном газе снижает его теплотворную способность.

Известны способы сжижения природного газа на основе установки для получения жидкого азота с криогенной машиной Стирлинга (Патенты RU №2162579, №2156414, №2151348, №2150056, №2159908, №2166709, №2159400, №2156416, заявка RU №2002118819).

При работе установки из воздуха, засасываемого из атмосферы, получают жидкий азот, который из емкости подается насосом высокого давления в теплообменник. В теплообменнике происходит теплообмен между жидким азотом и газообразным природным газом, поступающим по магистрали. В результате теплообмена природный газ охлаждается и сжижается, а затем по магистрали слива поступает в теплоизолированную емкость для хранения. При теплообмене жидкий азот нагревается, переходит в газообразную фазу с высоким давлением. В теплообменнике происходит теплообмен с атмосферным воздухом. В результате теплообмена газообразный азот высокого давления нагревается и поступает в турбину, где, расширяясь, совершает полезную механическую работу с получением электроэнергии в электрогенераторе, расположенном на одному валу с турбиной.

Недостатками этих известных способов и устройств является необходимость применения оборудования, выдерживающего низкие криогенные температуры (до -162°С) и требующего дорогостоящих материалов.

Кроме того, при криогенных температурах СО2, вода и другие примеси, присутствующие в природных газах, могут образовывать частицы твердого вещества, которые будут закупоривать каналы криогенных теплообменников.

Известен способ сжижения богатого метаном потока сжатого газа, в котором сжижение потока газа происходит в теплообменнике, охлаждаемом холодильной машиной с многокомпонентным хладагентом с замкнутым циклом для производства богатого метаном жидкого продукта, имеющего температуру выше приблизительно -112°С и давление, достаточное для того, чтобы жидкий продукт был в точке начала кипения или ниже нее и помещения жидкого продукта в средство для хранения при температуре выше приблизительно -112°С (патент RU №2195611).

Недостаток способа заключается в том, что он не предполагает удаление азота из сжижаемого природного газа, что приводит к снижению теплотворной способности сжиженного природного газа и к повышению температуры начала кипения полученного сжиженного природного газа под давлением.

Система со смешанным хладагентом включает циркуляцию многокомпонентного охлаждающего потока (содержащего метан, этан, пропан и, возможно, другие легкие компоненты) обычно после предварительного охлаждения до приблизительно -35°С при помощи пропана. Без предварительного охлаждения пропана в многокомпонентный хладагент могут быть включены более тяжелые компоненты, такие как бутаны и пентаны. Природа цикла со смешанным хладагентом такова, что теплообменники, используемые в процессе обработки, должны согласно установившейся практике работать с двухфазным хладагентом. Это требует использования больших специализированных теплообменников.

Кроме того, требуется оборудование для хранения каждого из компонентов системы смешанного хладагента, что ведет к увеличению размеров и сложности всей установки и влечет за собой дополнительное увеличение эксплуатационной стоимости и проблемы, связанные с безопасностью.

Известен способ сжижения потока сжатого газа, богатого метаном, при помощи теплообменника, охлаждаемого каскадной системой охлаждения, для получения богатого метаном жидкого продукта, имеющего температуру выше приблизительно -112°С (патент RU №2204094).

Согласно этому способу поток сжатого газа вводят в теплообменный контакт с первым циклом охлаждения, содержащим по меньшей мере один этап охлаждения, посредством чего поток газа охлаждается первой частью первого хладагента для получения потока охлажденного газа. Поток охлажденного газа затем вводят в теплообменный контакт со вторым циклом охлаждения, содержащим по меньшей мере один этап охлаждения, посредством чего температура потока охлажденного газа понижается для производства сжиженного богатого метаном потока, имеющего температуру выше приблизительно -112°С и давление, достаточное для того, чтобы сжиженный поток был в точке начала его кипения или ниже.

Недостаток способа (так же как и способа по патенту RU №2195611) заключается в том, что он не предполагает удаление азота из сжижаемого природного газа.

Наиболее близким техническим решением к заявленному изобретению является способ и устройство для сжижения газового потока с высоким содержанием метана, давление которого превышает примерно 3103 кПа (Патент RU №2205337).

Способ разделения и сжижения газа включает подачу газового потока в блок сжижения, фазовое разделение газового потока на первый газовый поток и первый жидкостный поток, подачу первого жидкостного потока в метаноотгонную колонну, сжатие и охлаждение первого газового потока с образованием газовой и жидкой фаз, фазовое разделение газовой и жидкой фаз для образования второго газового потока и второго жидкостного потока, расширение по меньшей мере части второго газового потока до более низкого давления, подачу второго жидкостного потока и расширенного второго газового потока в метаноотгонную колонну, удаление из верхней зоны метаноотгонной колонны парового потока, включающего в основном метан, пропускание его через теплообменник для нагрева и сжатие, удаление из метаноотгонной колонны жидкостного потока и подачу жидкостного потока в этаноотгонную колонну, охлаждение верхних паровых потоков от этаноотгонной колонны, разделение их в фазовом сепараторе с образованием газовой и жидкой фаз для образования третьего газового потока и третьего жидкостного потока, возвращение части жидкостного потока в этаноотгонную колонну в качестве обратного потока, охлаждение жидкости, выходящей из нижнего отсека этаноотгонной колонны, и подачу ее в пропаноотгонную колонну, охлаждение верхних паровых потоков из пропаноотгонной колонны, при этом жидкость, выходящую из нижнего отсека пропаноотгонной колонны, охлаждают и подают в бутаноотгонную колонну, а верхние паровые потоки из бутаноотгонной колонны охлаждают, разделение охлажденного сжатого потока из метаноотгонной колонны на первый охлажденный поток и второй охлажденный поток и пропускание первого охлажденного потока через теплообменник для нагрева для дополнительного охлаждения первого охлажденного потока, расширение первого охлажденного потока для образования газовой и жидкой фаз, фазовое разделение газовой и жидкой фаз в фазовом сепараторе, в результате чего образуется сжиженный природный газ с высоким содержанием метана, температура которого превышает примерно -112°С, а давление достаточно для того, чтобы сжиженный природный газ с высоким содержанием метана находился в точке начала кипения или ниже, расширение второго охлажденного потока до более низкого давления, в результате чего происходит его дальнейшее охлаждение с образованием газовой и жидкой фаз, фазовое разделение газовой и жидкой фаз и подача жидкой фазы на фазовый сепаратор.

Устройство для разделения и сжижения газа содержит блок сжижения газа, включающий метаноотгонную колонну, компресссоры, испарители, фазовые сепараторы, теплообменники с замкнутым циклом охлаждения, теплообменники, охлаждаемые воздухом или водой, средства расширения (турборасширители), фракционирующую систему, имеющую, по меньшей мере, одну фракционирующую колонну, и резервуар хранения.

Недостатками способа и устройства являются ограниченность сферы применения способа и устройства, обусловленная применением их для сжижения газового потока с высоким содержанием метана, давление которого превышает примерно 3103 кПа, а температуру свыше 10°С, возможностью использовать их только для первоначального сжижения природного газа на источнике подачи для хранения или транспортировки и для повторного сжижения паров природного газа, образовавшихся в ходе хранения и загрузки на судно, а также невысокая надежность работы узлов и оборудования устройства и качества заправляемого газа, связанные с отсутствием резервных блоков подготовки, разделения и сжижения газа, технологического оборудования, линий байпаса технологического оборудования, входного и межступенчатых анализаторов, датчиков давления и температуры газа, недостаточная степень очистки природного газа от жидкости, масел и механических примесей вследствие отсутствия многоступенчатых этапов фильтраций и удалений конденсата, масел и механических примесей, монономенклатура сжижаемого газа, обусловленная отсутствием дополнительного технологического оборудования и резервуаров для раздельного сжижения и сжатия углеродных и балластных компонентов природного газа, неэффективная работа устройства при низких температурах входящего газа и наружного воздуха вследствие отсутствия узла подогрева газа перед его очисткой и утилизации тепла, выделяемого компрессорами, невозможность использовать сжиженный газ в качестве топлива для двигателей внутреннего сгорания из-за высокого содержания азота (до 15%) (по ТУ 51-03-03-85 содержание азота менее 3,3 мас.%), так как взаимная диффузия топлива и окислителя (кислорода О2) при образовании газовоздушной смеси затрудняется наличием балластных газов и образующихся продуктов сгорания, невозможность получения чистых углеводородных фракций природного газа, которые можно использовать в качестве товарного и целевого продукта, отсутствие возможности раздельного получения жидких этана, пропана и бутана в качестве наиболее ценного компонента остаточного газа, а также утилизации балластных газов для обеспечения работы устройства.

Целью предлагаемого изобретения является устранение указанных недостатков.

Технический результат состоит в расширении сферы применения способа и устройства путем установки его к магистральным газопроводам и сетям городского газоснабжения, скважинам малых газовых месторождений, источникам шахтного газа, повышении надежности работы устройства, его блоков и оборудования и улучшении качества сжатого и сжиженного природного газа, обеспечении работы устройства при низких температурах входящего газа и наружного воздуха (до -50°С) путем подогрева газа перед его очисткой с утилизацией тепла, выделяемого компрессорами в подогревателях газа, расширении номенклатуры сжатых и сжиженных компонентов природного газа по давлению (200-250 кг/см2; 45-80 кг/см2, 15-20 кг/см2,) и составу, утилизации балластных компонентов природного газ (N2 и СО2) и получении инертной газовой смеси на основе азота для использования их в предложенных способе и устройстве, возможности раздельного получения жидких этана, пропана и бутана в качестве наиболее ценного компонента остаточного газа, а также использование балластных газов для обеспечения работы устройства, повышении качества сжатых и сжиженных газов по составу, что позволяет использовать их в качестве моторного топлива.

Поставленная задача решается тем, что в способе разделения и сжижения газа, включающем подачу газового потока в блок сжижения, фазовое разделение газового потока на первый газовый поток и первый жидкостный поток, подачу первого жидкостного потока в метаноотгонную колонну, сжатие и охлаждение первого газового потока с образованием газовой и жидкой фаз, фазовое разделение газовой и жидкой фаз для образования второго газового потока и второго жидкостного потока, расширение по меньшей мере части второго газового потока до более низкого давления, подачу второго жидкостного потока и расширенного второго газового потока в метаноотгонную колонну, удаление из верхней зоны метаноотгонной колонны парового потока, включающего в основном метан, пропускание его через теплообменник для нагрева и сжатие, удаление из метаноотгонной колонны жидкостного потока и подачу жидкостного потока в этаноотгонную колонну, охлаждение верхних паровых потоков от этаноотгонной колонны, разделение их в фазовом сепараторе с образованием газовой и жидкой фаз для образования третьего газового потока и третьего жидкостного потока, возвращение части жидкостного потока в этаноотгонную колонну в качестве обратного потока, охлаждение жидкости, выходящей из нижнего отсека этаноотгонной колонны, и подачу ее в пропаноотгонную колонну, охлаждение верхних паровых потоков из пропаноотгонной колонны, при этом жидкость, выходящую из нижнего отсека пропаноотгонной колонны, охлаждают и подают в бутаноотгонную колонну, а верхние паровые потоки из бутаноотгонной колонны охлаждают, разделение охлажденного сжатого потока из метаноотгонной колонны на первый охлажденный поток и второй охлажденный поток и пропускание первого охлажденного потока через теплообменник для нагрева для дополнительного охлаждения первого охлажденного потока, расширение первого охлажденного потока для образования газовой и жидкой фаз, фазовое разделение газовой и жидкой фаз в фазовом сепараторе, в результате чего образуется сжиженный природный газ с высоким содержанием метана, температура которого превышает примерно -112°С, а давление достаточно для того, чтобы сжиженный природный газ с высоким содержанием метана находился в точке начала кипения или ниже, расширение второго охлажденного потока до более низкого давления, в результате чего происходит его дальнейшее охлаждение с образованием газовой и жидкой фаз, фазовое разделение газовой и жидкой фаз и подача жидкой фазы на фазовый сепаратор, согласно изобретению сжижаемый природный газ проходит предварительные этапы подготовки и мебранного разделения природного газа, причем на этапе подготовки входной поток природного газа исследуют по составу, температуре и давлению, температуру входного потока природного газа устанавливают от 10 до 20°С, газ очищают от капельной влаги и механических примесей, очищенный газ подают для измерения параметров в измеритель расхода газа, где установлены преобразователи давления и температуры, очищенный от механических примесей природный газ сжимают до давления 3,0-5,0 МПа, охлаждают и очищают от капельных влаги и масла в холодильнике и водо-маслоотделителе, очищенный газ подают поочередно в один из контуров осушки, в котором очищают от капельной влаги и механических примесей в одном или двух газовых фильтрах и от паров воды в газовом осушителе и через фильтр-сепаратор подают на вход мембранного газоразделительного блока, при этом во втором контуре осуществляют процесс регенерации (десорбции) газовых осушителей путем нагрева влажного сорбента (например, цеолита) до 300°С и выдержки его при этой температуре и давлении 0,05-1 атм. до удаления влаги, в мембранном газоразделительном блоке природный газ с давлением 3,0-5,0 МПа поочередно подают на фильтры первого контура очистки газоразделительного блока, улавливающие частицы размером больше 0,3 мкм и очищающие газ до концентрации паров масла не более 0,05 мг/м3 и адсорбционные фильтры, адсорбирующие балластные молекулы СО2, H2S и других примесей, содержащихся в природном газе, при этом во втором контуре осуществляют процесс регенерации (десорбции) фильтров; регенерированный углекислый газ используют в системе охлаждения с замкнутым циклом или утилизируют с получением готового продукта: сжатого сжиженного газа или сухого льда; очищенный от примесей и балластных газов природный газ подают через газораспределительное устройство в соединенные между собой последовательно и/или параллельно газоразделительные сосуды, в которых концентрация метана увеличивается до 99,9%, очищенный от примесей, влаги и балластных газов метан с давлением 3,0-5,0 МПа подают на вход блока сжижения газа; азот и углеводороды ≥С2 разделяют в последовательно соединенных между собой газоразделительных сосудах на азот, этан, пропан и бутан, причем азот используют в системе охлаждения с замкнутым циклом или утилизируют с получением готового продукта: сжатого сжиженного газа; каждый углеводород сжимают и с давлением 25 МПа заправляют в баллоны или сжижают и заливают в средства хранения под давлением, при этом часть жидкостного потока после этаноотгонной колонны подают в средства хранения сжиженного этана под давлением, верхние паровые потоки из пропаноотгонной колонны после охлаждения разделяют в фазовом сепараторе с образованием газовой и жидкой фаз для образования четвертого газового потока и четвертого жидкостного потока, часть жидкостного потока возвращают в этаноотгонную колонну в качестве обратного потока, другую часть жидкостного потока подают в средства хранения сжиженного пропана под давлением, верхние паровые потоки из бутаноотгонной колонны после охлаждения разделяют в фазовом сепараторе с образованием газовой и жидкой фаз для образования пятого газового потока и пятого жидкостного потока, часть жидкостного потока возвращают в этаноотгонную колонну в качестве обратного потока, другую часть жидкостного потока подают в средства хранения сжиженного бутана под давлением; газовые потоки после этаноотгонной, бутаноотгонной и пропаноотгонной колонн выравнивают по давлению и температуре и объединяют, причем часть объединенного потока редуцируют и с избыточным давлением 0,02 кг/см2 подают в бокс оператора, другую часть потока подают на вход дожимающего устройства первой ступени, сжимают и вытесняют в блок аккумулятора низкого давления, выполняющий функцию концевого холодильника, и далее подают в линию нагнетания; из блока аккумулятора низкого давления сжатый газ с давлением 15-20 кг/см2 подают в дожимающее устройство второй ступени и блок аккумулятора среднего давления, сжимают и охлаждают в них до давления 60-80 кг/см2 и температуры ниже 40°С, при этом часть газа анализируют и с давлениями 15-20 кг/см2 и 60-80 кг/см2 подают соответственно через второй и третий выходы потребителю, из блока аккумулятора среднего давления сжатый газ с давлением 60-80 кг/см2 подают в дожимающее устройство третьей ступени и блок аккумулятора высокого давления, сжимают и охлаждают в них до давления 200-250 кг/см2 и температуры ниже 40°С и подают через четвертый выход потребителю.

Смесь углеводородов ≥С2 подают из мембранного газоразделительного блока в этаноотгонную колонну с получением сжиженных этана, пропана и бутана под давлением.

В газоразделительном блоке из воздуха выделяют кислорода и инертную газовую смесь на основе азота с содержанием кислорода до 0,1%, при этом инертную газовую смесь на основе азота используют в системе охлаждения с замкнутым циклом или утилизируют с получением готового продукта: сжатого сжиженного газа.

В другом варианте способа разделения и сжижения газа, включающем подачу газового потока в блок сжижения, фазовое разделение газового потока на первый газовый поток и первый жидкостный поток, подачу первого жидкостного потока в метаноотгонную колонну, сжатие и охлаждение первого газового потока с образованием газовой и жидкой фаз, фазовое разделение газовой и жидкой фаз этапа для образования второго газового потока и второго жидкостного потока, расширение по меньшей мере части второго газового потока до более низкого давления, в результате чего происходит его дальнейшее охлаждение, подачу второго жидкостного потока и расширенного второго газового потока в метаноотгонную колонну, удаление из верхней зоны метаноотгонной колонны парового потока, включающего в основном метан, пропускание его через теплообменник для нагрева и сжатие; удаление из метаноотгонной колонны жидкостного потока и подачу жидкостного потока в этаноотгонную колонну, охлаждение верхних паровых потоков от этаноотгонной колонны, разделение их в фазовом сепараторе с образованием газовой и жидкой фаз для образования третьего газового потока и третьего жидкостного потока, возвращение части жидкостного потока в этаноотгонную колонну в качестве обратного потока, охлаждение жидкости, выходящей из нижнего отсека этаноотгонной колонны, и подачу ее в пропаноотгонную колонну; охлаждение верхних паровых потоков из пропаноотгонной колонны, при этом жидкости, выходящие из нижнего отсека пропаноотгонной колонны, охлаждают и подают в бутаноотгонную колонну, а верхние паровые потоки из бутаноотгонной колонны охлаждают, разделение охлажденного сжатого потока из метаноотгонной колонны на первый охлажденный поток и второй охлажденный поток и пропускание первого охлажденного потока через теплообменник для нагрева для дополнительного охлаждения первого охлажденного потока; расширение первого охлажденного потока для образования газовой и жидкой фаз; фазовое разделение газовой и жидкой фаз в фазовом сепараторе, в результате чего образуется сжиженный природный газ с высоким содержанием метана, температура которого превышает примерно -112°С, а давление достаточно для того, чтобы сжиженный природный газ с высоким содержанием метана находился в точке начала кипения или ниже; расширение второго охлажденного потока до более низкого давления, в результате чего происходит его дальнейшее охлаждение с образованием газовой и жидкой фаз; фазовое разделение газовой и жидкой фаз и подача жидкой фазы на фазовый сепаратор, согласно изобретению сжижаемый природный газ проходит предварительные этапы подготовки и криогенного разделения природного газа, причем в этапе подготовки входной поток природного газа исследуют по составу, температуре и давлению; температуру входного потока природного газа устанавливают от 10 до 20°С; газ очищают от капельных влаги и механических примесей; очищенный газ подают для измерения параметров в измеритель расхода газа, где установлены преобразователи давления и температуры; очищенный от механических примесей природный газ сжимают до давления 3,0-5,0 МПа, охлаждают и очищают от капельных влаги и масла в холодильнике и водомаслоотделителе; очищенный газ подают поочередно в один из контуров осушки, в котором очищают от капельных влаги и механических примесей в одном или двух газовых фильтрах и от паров воды в газовом осушителе и подают поток очищенного природного газа, содержащего азот, при давлении ≥5,0 МПа и температуре от 10 до 20°С, на этап криогенного разделения, где разделяют его на два потока; первую часть потока охлаждают до температуры от -30°С до -40°С путем косвенного теплообмена с потоком пара, образованного в результате процесса в установке для разделения фаз и отводимого из нее; вторую часть потока охлаждают путем косвенного теплообмена с потоком жидкости, образованной в результате процесса в ректификационной колонне и отводимой из этой колонны, объединяют и расширяют объединенный поток с уменьшением его температуры от -90°С до -100°С и давления от 2,5 до 3,2 МПа, подают расширенный поток природного газа в ректификационную колонну с образованием потока первой жидкости с низким содержанием азота и потока первого пара с повышенным содержанием азота, охлаждают поток первого пара до температуры от -112°С до -150°С до образования паровой фазы и жидкой фазы через теплообменники с использованием принципа противотока с азотом, циркулирующим в цикле охлаждения, при этом поток азота после прохождения теплообменников сжимают, охлаждают в добавочном охладителе и противотоком подают в теплообменники, причем после первого и второго теплообменника отделяют часть потока, которую расширяют в турбодетандере и подают в теплообменники для охлаждения потока первого пара, охлажденный поток первого пара разделяют на паровую и жидкую фазы с образованием потока второго пара, имеющего содержание метана и азота в соотношении 1:(1,0-2,0) и потока второй жидкости с содержанием метана и азота в соотношении 1:(4,0-2,0); охлаждают подаваемый поток природного газа потоком второго пара; возвращают поток второй жидкости в ректификационную колонну в качестве флегмы; отводят из ректификационной колонны первую жидкость в качестве потока продукта, который имеет низкое содержание азота, температуру свыше приблизительно -112°С, в средство хранения природного газа под давлением и в блок сжижения, при этом часть жидкостного потока после этаноотгонной колонны подают в средства хранения сжиженного этана под давлением, верхние паровые потоки из пропаноотгонной колонны после охлаждения разделяют в фазовом сепараторе с образованием газовой и жидкой фаз для образования четвертого газового потока и четвертого жидкостного потока, часть жидкостного потока возвращают в этаноотгонную колонну в качестве обратного потока, другую часть жидкостного потока подают в средства хранения сжиженного пропана под давлением, верхние паровые потоки из бутаноотгонной колонны после охлаждения разделяют в фазовом сепараторе с образованием газовой и жидкой фаз для образования пятого газового потока и пятого жидкостного потока, часть жидкостного потока возвращают в этаноотгонную колонну в качестве обратного потока, другую часть жидкостного потока подают в средства хранения сжиженного бутана под давлением; газовые потоки после этаноотгонной, пропаноотгонной и бутаноотгонной колонн выравнивают по давлению и температуре и объединяют, причем часть объединенного потока редуцируют и с избыточным давлением 0,02 кг/см2 подают в бокс оператора, другую часть потока подают на вход дожимающего устройства первой ступени, сжимают и вытесняют в блок аккумулятора низкого давления, выполняющий функцию концевого холодильника, и далее подают в линию нагнетания; из блока аккумулятора низкого давления сжатый газ с давлением 15-20 кг/см2 подают в дожимающее устройство второй ступени и блок аккумулятора среднего давления, сжимают и охлаждают в них до давления 60-80 кг/см2 и температуры ниже 40°С, при этом часть газа анализируют и с давлениями 15-20 кг/см2 и 60-80 кг/см2 подают соответственно через второй и третий выходы потребителю, из блока аккумулятора среднего давления сжатый газ с давлением 60-80 кг/см2 подают в дожимающее устройство третьей ступени и блок аккумулятора высокого давления, сжимают и охлаждают в них до давления 200-250 кг/см и температуры ниже 40°С и подают через четвертый выход потребителю.

Из природного газа выделяют углекислый газ, для чего поток первой жидкости подают в разделительную систему, имеющую секцию замораживания, и ректификационную секцию, расположенную под секцией замораживания, богатый метаном поток пара из верхней части колонны с зоной управляемого замораживания объединяют с потоком первого пара ректификационной колонны, обогащенный углекислым газом жидкий поток из нижней части колонны с зоной управляемого замораживания нагревают во вторичном испарителе, первую его часть возвращают в нижнюю секцию колонны с зоной управляемого замораживания как вторично испаренный пар, а вторую часть подают в фазовый сепаратор; пар подают в качестве хладагента в замкнутую систему охлаждения, жидкость с содержанием метана и углекислого газа в соотношении 1:(60-99) в средство хранения углекислого газа под давлением; очищенный от балластных газов природный газ с давлением 3 МПа и температурой от 10°С до 20°С подают в блок сжижения газа.

Устройство для разделения и сжижения газа, содержащее блок сжижения газа, включающий метаноотгонную колонну, компресссоры, испарители, фазовые сепараторы, теплообменники с замкнутым циклом охлаждения, теплообменники, охлаждаемые воздухом или водой, средства расширения (турборасширители), фракционирующую систему, имеющую, по меньшей мере, одну фракционирующую колонну, и резервуар хранения, согласно изобретению снабжено по меньшей мере одним модульным блоком подготовки газа, по меньшей мере одним модульным блоком разделения газа и одним блок-боксом оператора, причем каждый из модульных блоков подготовки газа снабжен входным и выходным трубопроводами, анализатором газа, датчиками давления и температуры, узлом подогрева газа перед его очисткой, узлом подогрева газа, состоящим из двух рабочих одинаковых ниток, каждая из которых состоит из двух ручных кранов, двух газоводяных, кожухотрубчатых подогревателей с U-образным пучком труб, двух шаровых кранов, задвижки и сбросного клапана, линией байпаса, соединяющей входной и выходной трубопроводы и содержащей три цилиндрических крана, узлом входных кранов, имеющим один электромагнитный двухпозиционный кран, один клапанный распределитель, два рабочих и один резервный газовых фильтра-сепаратора; узлом дожимания газа, имеющим воздушный фильтр, два крана цилиндрических, дожимающее устройство, холодильник и узел осушки газа, содержащий две поочередно работающие линии осушки, каждая из которых имеет входной и выходной трубопроводы, входной и выходной газовые фильтры, по меньшей мере четыре газовых цеолитовых или силикагелевых осушителя или один-два газовых абсорбционно-электролизных осушителя, дроссель и свечу, компрессоры блока сжижения выполнены многоступенчатыми, причем после каждой ступени установлен холодильник и водомаслоотделитель, каждая ступень снабжена линией байпаса, состоящей из технологических трубопроводов и двух кранов, а блок сжижения газа снабжен резервуарами хранения сжиженных компонентов природного газа под давлением и газонаполнительной станцией, содержащей трехступенчатое дожимающее устройство, после каждой ступени которого установлен холодильник и водомаслоотделитель, каждая ступень снабжена линией байпаса, состоящей из технологических трубопроводов и двух кранов, блоками аккумуляторов низкого, среднего и высокого давления, входным и выходным трубопроводами на давления 0,02 кг/см2, 15-20 кг/см2, 60-80 кг/см2 и 200-250 кг/см2 изб. соответственно.

Блок разделения газа может быть выполнен в виде мембранного газоразделительного блока, содержащего газораспределительное устройство, пневмопривод, манометр, не более четырех сбросных кранов, не более шести сливных кранов и не более восьми отсечных кранов, не более четырех конденсатоотводчиков, не более десяти фильтров - влагомаслоотделителей, выходной ресивер, по меньшей мере один мембранный или короткоцикловый адсорбционный или газодиффузионный газоразделительный сосуд.

Блок разделения газа может быть выполнен в виде криогенного газоразделительного блока, снабженного теплообменником, через который циркулирует холодная жидкость из ректификационной колонны, теплообменником, через который циркулируют пары, отводимые из верхней части установки для разделения фаз, теплообменником, охлаждаемым с помощью холодильной установки с замкнутым циклом, использующей один или два из следующих холодильных агентов (диоксид углерода, азот), ректификационной колонной, средством расширения, например турбодетандером, фазовым сепаратором, фракционирующей колонной, имеющей зону управляемого замораживания, одним или двумя испарителями и средствами хранения сжиженных метана и углекислого газа под давлением.

Холодильная установка снабжена многоступенчатым дожимающим устройством, например многоступенчатым компрессором, после каждой ступени установлен холодильник и водомаслоотделитель, каждая ступень снабжена линией байпаса, состоящей из технологических трубопроводов и двух кранов, по меньшей мере пятью теплообменниками, по меньшей мере одной газовой машиной или компрессором, соединенной с детандером для регенерации большей части работы, произведенной в детандере.

Изобретение поясняется фиг.1, 2, 3, 4.

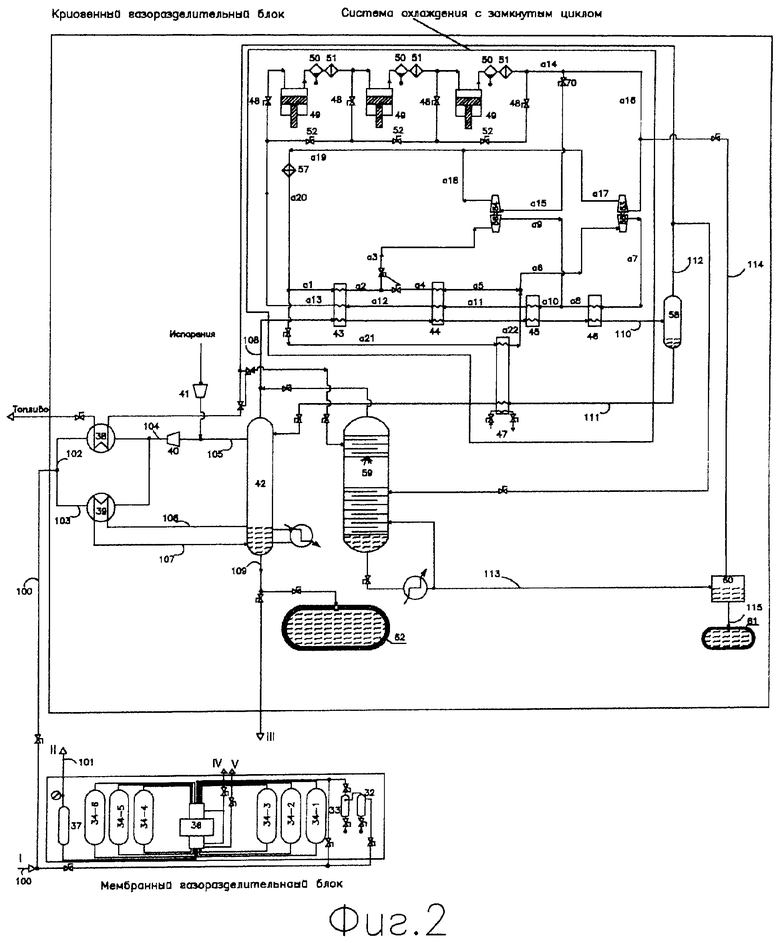

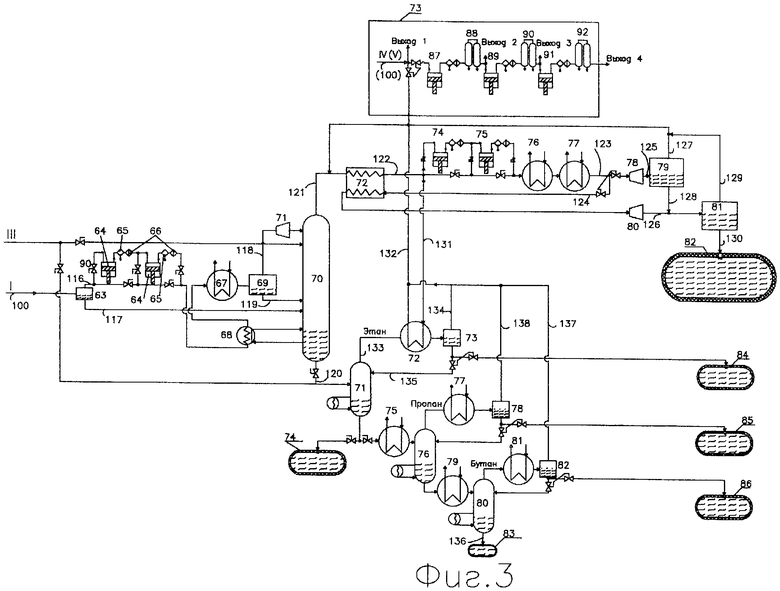

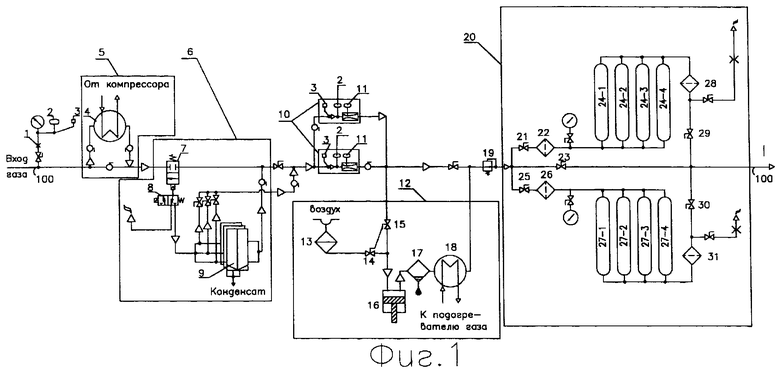

На фиг.1 изображен блок подготовки газа, на фиг.2 - газоразделительные блоки, на фиг.3 - блок сжижения газа, на фиг.4 - схема мембранного разделения газа.

Природный газ исследуется анализатором газа 1, преобразователями давления и температуры и в зависимости от температуры поступает в узел подогрева газа или непосредственно в узел 5 входных кранов. Узел подогрева состоит из двух одинаковых ниток (обе рабочие), построенных по схеме: кран, подогреватель газа 4, кран. Краны предназначены для отключения ниток при их обслуживании. В узле подогрева газ проходит через подогреватель газа 4, предназначенный для подогрева газа перед сепарацией. Подогреватель - вертикальный двухходовой по газу. Газ движется по U-образным трубкам, закрепленным в трубной доске, вода - в межтрубном пространстве, разделенном перегородками. Горячая вода в подогреватель поступает от системы охлаждения (теплообменников) дожимающих устройств.

В зависимости от степени загрязненности через электромагнитный кран 7 и распределитель 8 газ направляется в один из измерителей расхода газа 10 или на одну из одинаковых ниток (две рабочие, одна резервная), построенных каждая по схеме: кран ручной, фильтр-сепаратор 9 с системой автоматического слива конденсата, кран ручной. Краны предназначены для отключения ниток при их обслуживании. Фильтр-сепаратор 9 предназначен для очистки газа от капельной жидкости и механических примесей и представляет собой вертикальный сосуд. Газ поступает в верхнюю часть сосуда-фильтра и отделяется от механических примесей и жидкости за счет закручивания потока газа и резкого изменения направления его движения. Далее газ опускается вниз и поступает в фильтр, состоящий из сменных фильтрующих элементов. На фильтре газ дополнительно очищается от механических примесей. Замена отработанных элементов осуществляется через специальную съемную верхнюю крышку фильтра-сепаратора. Жидкость накапливается в нижней части фильтра-сепаратора 9 и периодически сливается в емкости конденсата (не показана). Очищенный и подогретый газ поступает на один из измерителей расхода газа (рабочий и резервный) 10. Каждый измеритель расхода газа 10 имеет преобразователь температуры 3 и преобразователь давления 2 и замерное устройство 11. В качестве замерного устройства использованы турбинные счетчики 11. Краны предназначены для отключения счетчиков при их обслуживании.

Далее в зависимости от давления природный газ поступает в узел дожимания 12 газа или в узел 20 осушки газа. Узел 12 дожимания газа имеет воздушный фильтр 13, два крана 14,15, дожимающее устройство 16, водомаслоотделитель 17, холодильник 18. При закрытом кране 14 и открытом кране 15 природный газ с низким давлением сжимается до давления 3 МПа - 5 МПа, очищается от влаги и масла в водомаслоотделителе 17 и охлаждается до температуры 20-40°С в холодильнике 18. При закрытом кране 15 и открытом кране 14 атмосферный воздух очищается от механических примесей в воздушном фильтре 13, сжимается до давления от 1 до 3 МПа, очищается от капельных влаги и масла в водомаслоотделителе 17, охлаждается холодильнике 18 и подается на вход узла 20 осушки газа или на вход мембранного газоразделительного блока.

Сжатый природный газ через регулятор давления 19 поступает поочередно в один из контуров узла осушки, в котором очищается от капельных влаги и механических примесей в газовых фильтрах 22, 28 и от паров воды в осушителе газовом цеолитовом 24 и в зависимости от состава поступает на вход блоков разделения или сжижения газа. Во втором контуре осуществляется процесс регенерации (десорбции) осушителей газовых 27, который заключается в нагреве влажного сорбента (например, цеолита) до 300°С и выдержке его при этой температуре и давлении 0,05-1 атм. до полного удаления влаги.

На этапе мембранного разделения, который представлен на Фиг.2, 4, природный газ с давлением 3,0-5,0 МПа поочередно поступает на фильтры 32 первого контура очистки газоразделительного блока, которые улавливают частицы размером больше 0,3 мкм и очищают газ до концентрации паров масла не более 0,05 мг/м3. Адсорбционные фильтры 33 адсорбируют балластные молекулы СО2, H2S и других примесей, содержащихся в природном газе. Во втором контуре осуществляется процесс регенерации (десорбции) фильтров. Регенерированный углекислый газ используется в системе охлаждения с замкнутым циклом или утилизируется с получением готового продукта: сжатого сжиженного газа, сухого льда.

Очищенный от примесей и балластных газов природный газ поступает через газораспределительное устройство 36 в соединенные между собой последовательно и/или параллельно газоразделительные сосуды 34, в которых концентрация метана увеличивается до 99,9%, очищенный от примесей, влаги и балластных газов метан с давлением 3,0-5,0 МПа поступает на вход блока сжижения газа. Азот и углеводороды ≥С2 разделяются в последовательно соединенных между собой газоразделительных сосудах 34 на отдельные компоненты: азот, этан, пропан и бутан. Газоразделительные сосуды 34 имеют по две полости, разделенные молекулярным ситом или мембраной 35. Азот используется в системе охлаждения с замкнутым циклом или утилизируется с получением готового продукта: сжатого, сжиженного газа. Каждый углеводород сжимается и с давлением 25 МПа заправляется в баллоны или сжижается и заливается в средства хранения сжиженных этана, пропана, бутана под давлением 82, 84, 85, 86.

На этапе криогенного разделения, который представлен на Фиг.2, поток 100 очищенного природного газа, содержащего азот и углекислый газ при давлении ≥5,0 МПа и температуре от 10 до 20°С, разделяют на два потока 102 и 103. Первый поток 102 проходит через теплообменник 39, который находится в состоянии косвенного теплообмена с парами, отводимыми из верхней части установки 58 для разделения фаз. Второй поток 103 охлаждается с помощью теплообменника 38, через который циркулирует холодная жидкость из ректификационной колонны 42.

Потоки 102 и 103 соединяются, и объединенный поток 104 пропускается через средство 40 расширения, например, турбодетандер, с целью снижения давления и тем самым охлаждения потока пара перед тем, как он поступит в ректификационную колонну 42 на промежуточном уровне.

Колонна 42 представляет собой типовую ректификационную колонну, содержащую тарелки и/или насадку, которые обеспечивают необходимый контакт между жидкостями, проходящими вниз, и парами, поднимающимися вверх. Ректификационная колонна предпочтительно работает при давлениях, находящихся в интервале от 1,3 МПа до 4,5 МПа. Ректификационная колонна 42 обеспечивает разделение потока на пар 108, обогащенный азотом, и поток 109 жидкости, обогащенной метаном. Поток 109 жидкости выходит из ректификационной колонны 42 при температуре свыше приблизительно -112°С и давлении, достаточном для того, чтобы жидкость находилась при температуре, равной или ниже температуры начала ее кипения. После этого жидкость направляют в резервуар 62 для хранения или в блок сжижения газа для разделения и последующего сжижения на углеводородные компоненты. Поток 108 пара, выходящий из верхней части ректификационной колонны 42, предназначенной для отвода азота, содержит метан, азот и углекислый газ. Поток 108 пара проходит через ряд теплообменников 43, 44, 45, 46 с использованием системы охлаждения с газовым хладагентом: азотом, циркулирующим в цикле охлаждения.

Работа системы охлаждения осуществляется следующим образом. Поток а13 теплого хладагента имеет наиболее низкое давление в цикле - около 1,0 МПа. Он поступает для повторного сжатия в многоступенчатый компрессор (после каждой ступени 49 установлен водомаслоотделитель 50 и холодильник 51, каждая ступень имеет линию байпаса, состоящую из технологических трубопроводов и двух кранов 48, 52) для получения сжатого потока азота при температуре окружающей среды.

Поток азота а14 разделяется на два потока а15, а16, которые подаются в компрессоры 53, 54 соответственно, где давление каждого потока повышается от 3,0 МПа до 5,5 МПа. Компрессоры 53, 54 соединены с детандерами 55, 56 соответственно, чтобы регенерировать большую часть работы, произведенной в детандерах 55, 56. Потоки сжатого азота а17, а18 объединяются в один поток а19, который затем охлаждается в добавочном охладителе 57 до температуры окружающей среды и поступает в теплообменник 43 как поток а1. В теплообменнике 43 поток а1 предварительно охлаждается до температуры -20°С посредством противоточного теплообмена с потоком а12, проходящим через теплообменник 43 для образования потока а13 теплого хладагента. Поток а1 выходит из теплообменника 43 как поток а2. Поток а2 сжатого азотного хладагента разделяется на две основные части: поток а3 и поток а4. Поток а4, содержащий ˜35% основного потока азотного хладагента из потока а2, предварительно охлаждается в теплообменнике 44, чтобы получить поток а5 при температуре ˜ от -70 до -85°С посредством противоточного теплообмена с потоком азотного хладагента (из потока a11 в а12). Поток а5, выходящий из теплообменника 44, соединяется затем с небольшим потоком азота (поток 22), который был отделен от потока а20 как поток а21, при образовании потока а1. Поток а21 был предварительно охлажден ˜ от -90 до -100°С в теплообменнике 47 при использовании флегмы, полученной в установке для разделения фаз 58. Объединенный холодный поток а6, образованный потоками а22 и а5, затем подвергается расширению при условиях, близких к изоэнтропийным, в детандере 55 при давлении ˜1,0 МПа, чтобы получить очень холодный поток а7 азотного хладагента. Образующийся холодный поток а7, который имеет температуру - от -120 до -155°С, используется для дополнительного охлаждения сжиженного природного газа с высоким давлением в теплообменнике 46.

Вторая основная часть, отделенная от потока а2, представляющая собой поток а3, является большей частью по сравнению с потоком а4 азотного хладагента и составляет ˜65% основного потока хладагента. Она подается в детандер 56 и подвергается там расширению. Поток а2, от которого был отделен поток а3, был предварительно охлажден до температуры приблизительно -20°С в теплообменнике 43. Поток а3 охлаждается значительно больше в детандере 56.

Образующийся в результате холодный поток а9 выходит из детандера 56 при температуре примерно от -100 до -110°С и объединяется с потоком а8, который также имеет температуру примерно от -100 до -110°С и используется для охлаждения природного газа последовательно в теплообменниках 45, 44 и 43. Поток a11 холодного азотного хладагента, переходящий в поток а12 при прохождении через теплообменник 44, также используется для предварительного охлаждения низкотемпературного азотного потока а4, переходящего в поток а5 в теплообменнике 44, и объединенного азотного потока а1, так как он предварительно охлажден до -20°С в теплообменнике 43. Поток а9 обеспечивает большую часть охлаждения в процессе по настоящему изобретению.

Охлажденный поток 110, выходящий из теплообменников 43, 44, 45, 46, проходит в установку 58 для разделения фаз, в которой образуется поток 112 пара, отводимый из верхней части установки 58 для разделения фаз и обогащенный азотом, и поток 111 жидкости, которая возвращается обратно в качестве флегмы в сепарационную колонну 42. Поток 112 пара пропускается через теплообменник 38 для охлаждения потока 102 подаваемого исходного сырья и для отвода холода из потока 102 пара. После выхода из теплообменника 38 поток пара пригоден для использования в качестве топливного газа или может быть подвергнут дополнительной обработке для рекуперации и улавливания годного для реализации азота и углекислого газа.

Вариант с использованием криогенного разделения газа предусматривает криогенное выделение углекислого газа из природного газа. Для этого поток 112 пара подают в разделительную систему 59, имеющую секцию замораживания, и ректификационную секцию, расположенную под секцией замораживания. Богатый метаном поток пара выходит из верхней части колонны с зоной управляемого замораживания и объединяется с потоком 108 первого пара ректификационной колонны 42. Обогащенный углекислым газом жидкий поток 113 выходит из нижней части колонны с зоной управляемого замораживания, нагревается во вторичном испарителе и его часть возвращается в нижнюю секцию колонны 59 с зоной управляемого замораживания как вторично испаренный пар. Вторая часть жидкого потока 113 газа подается в фазовый сепаратор 60. Пар (поток 114) подается в качестве хладагента в замкнутую систему охлаждения, жидкость с высоким содержанием углекислого газа (поток 115) в средство хранения углекислого газа под давлением 61.

Очищенный от примесей, влаги и балластных газов поток 100 поступает в сепаратор 63, где поток разделяется на два отдельных потока: паровой поток 116 и жидкостный поток 117. Жидкостный поток 117 поступает в метаноотгонную колонну 70. Паровой поток 116 сжимается посредством многоступенчатого дожимающего устройства, например многоступенчатого компрессора, после каждой ступени 64, которого установлен водо-маслоотделитель 65 и воздушный или водяной холодильник 66, каждая ступень имеет линию байпаса, состоящую из технологических трубопроводов и двух кранов.

Газовый поток 116 по выходе из охладителя 66 охлаждается вторичным испарителем 68, через который протекает деметанизированная жидкость из метаноотгонной колонны 70. По выходе из вторичного испарителя 68 охлажденный поток 116 дополнительно охлаждается в теплообменнике 67, который охлаждаются хладагентом (предпочтительно азотом или углекислым газом), циркулирующим через теплообменник 67. По выходе из теплообменника 67 охлажденный природный газ вновь разделяется в фазовом сепараторе 69. Паровой поток 118 из фазового сепаратора 69 расширяется посредством турборасширителя 71 и поступает в верхний отсек деметанизатора 70. Жидкостной поток 119 из фазового сепаратора 69 поступают в средний отсек деметанизатора 70.

Верхний паровой поток 121, выходящий из деметанизатора 70, поступает в теплообменник 72. Часть потока 122, который выходит из теплообменника 72 (поток 132), направляют на газонаполнительную станцию 73. Оставшаяся часть сжимается до давления от 5 МПа до 14 МПа посредством многоступенчатого дожимающего устройства, например многоступенчатого компрессора, после каждой ступени 74, 75 которого установлен водомаслоотделитель и воздушный или водяной холодильник, каждая ступень имеет линию байпаса, состоящую из технологических трубопроводов и двух кранов.

Затем сжатый газ (поток 123) пропускают через теплообменник 76, охлаждаемый воздухом или водой, и теплообменник 77 с системой охлаждения с замкнутым циклом. Часть потока 124 поступает в теплообменник 72, обеспечивая рабочий цикл охлаждения для дальнейшего охлаждения парового потока 126. Поток 126 по выходе из теплообменника 72 поступает в турборасширитель 80, который частично сжижает поток 126, производя поток 127. Поток 127 поступает затем в фазовый сепаратор 81.

Часть потока 123 поступает в турборасширитель 78 с целью снижения давления газа и дальнейшего охлаждения газового потока. Турборасширитель 78 создает поток 125, который представляет собой частично сжиженный природный газ. Поток 125 поступает в фазовый сепаратор 81 с целью создания парового потока 129 и жидкостного потока 130. Поток 129 рециркулирует, объединяясь с верхним паровым потоком 121 деметанизатора 70. Жидкостный поток 229 объединяется с потоком 227 и поступает в фазовый сепаратор 81, который разделяет газ на паровой поток 230 и жидкостный поток 231. Паровой поток 230, как и паровой поток 228, объединяется с верхним потоком 221 деметанизатора 70 для рециркуляции. Жидкостный поток 130 представляет собой сжиженный природный газ под давлением, температура которого превышает ˜-112°С, а давление достаточно для того, чтобы жидкость находилась в точке начала кипения или ниже, и поступает в резервуар хранения 82, где хранится при температуре, превышающей -112°С.

Жидкостный поток 120, выходящий из деметанизатора 70, проходит через фракциионирующую систему, заключающую в себе ряд фракционирующих колонн 71, 76 и 80. Каждая фракционирующую колонна содержит ребойлер, который нагревает и частично испаряет часть жидкости, которая стекает в колонну, чтобы осуществить отгонку легких фракций этана, пропана и бутана соответственно.

Фракционирующая колонна 71 представляет собой деэтанизатор, который производит верхний поток 133 с высоким содержанием этана и других легких углеводородов, главным образом метана. Верхний паровой поток 133 проходит через теплообменник 72 и охлаждается потоком 131. Пройдя через теплообменник 72, паровой поток 133 поступает в фазовый сепаратор 73, который производит паровой поток 134 и жидкостный поток 135. Жидкостный поток 135 возвращается в этаноотгонную колонну 71 в качестве обратного потока или поступает в резервуар для хранения этана под давлением 84. Паровой поток 134 объединяется с потоком 132.

Жидкости, выходящие из нижнего отсека деэтанизатора 71, охлаждаются в теплообменнике 75 и поступают в депропанизатор 76 или поступают в средство для хранения 74. Верхний паровой поток из депропанизатора проходит через теплообменник 77, охлаждается и поступает в фазовый сепаратор 78, который производит паровой поток и жидкостный поток. Жидкостный поток возвращается в пропаноотгонную колонну 76 в качестве обратного потока или поступает в резервуар для хранения пропана под давлением 85. Паровой поток 137 объединяется с потоком 132.

Часть объединенного потока редуцируется и с давлением 0,02 кг/см2 изб. подается в бокс оператора, другая часть потока поступает на вход дожимающего устройства первой ступени 87, сжимается и вытесняется в блок аккумулятора низкого давления 88, который одновременно выполняет функцию концевого холодильника, где он охлаждается и далее поступает в линию нагнетания. Из блока аккумулятора низкого давления сжатый газ с давлением 15-20 кг/см2 поступает в дожимающее устройство второй ступени 89 и блок аккумулятора среднего давления 90, сжимается и охлаждается в них до давления 60-80 кг/см2 и температуры ниже 40°С. Часть газа анализируется и с давлениями 15-20 кг/см2 и 60-80 кг/см2 поступает через выходы 2 и 3 соответственно потребителю. Из блока аккумулятора среднего давления 90 сжатый газ с давлением 60-80 кг/см2 поступает в дожимающее устройство 3-й ступени 91 и блок аккумулятора высокого давления 92, сжимается и охлаждается в них до давления 200-250 кг/см2 и температуры ниже 40°С и поступает через выход 4 потребителю.

Жидкости, выходящие из нижнего отсека депропанизатора 76, поступают в дебутанизатор 80. Жидкости, выходящие из нижнего отсека дебутанизатора, в виде жидкого конденсата (поток 136) поступают в резервуар для хранения конденсата 83. Верхний паровой поток из дебутинизатора 80 проходит через теплообменник 81 охлаждается и поступает в фазовый сепаратор 82, который производит паровой поток и жидкостный поток. Жидкостный поток возвращается в бутаноотгонную колонну 80 в качестве обратного потока или поступает в резервуар для хранения бутана под давлением 86. Паровой поток 138 объединяется с потоком 132.

Настоящее изобретение предусматривает использование цикла азотного детандера с использованием однофазного хладагента, который представляет собой газ, являющийся азотом или углекислый газом, смешанным с небольшими количествами метана и другими углеводородами и будучи охлажденным при расширении в турбодетандере.

В отличие от известного процесса со смешанным хладагентом (воспламеняющихся углеводородов) предлагаемый способ включает в себя использование безопасного невоспламеняющегося хладагента. Другое преимущество заключается в простоте пополнения запасов азотного хладагента, который легко получить на месте из атмосферного воздуха, тогда как при процессах со смешанным хладагентом относительно большие количества каждого из компонентов цикла смешанного хладагента могут быть либо получены из исходного природного газа путем их экстрагирования из природного газа, разделения на различные компоненты и раздельного хранения. Кроме того, требуется оборудование для хранения каждого из компонентов системы смешанного хладагента, что ведет к увеличению размеров и сложности всей установки и влечет за собой дополнительное увеличение эксплуатационной стоимости и проблемы, связанные с безопасностью. Еще одно преимущество использования азота в качестве хладагента или основной его части связано с размерами и компоновкой установки, так как для процессов с обычным смешанным хладагентом требуется, чтобы большое количество отдельных устройств, связанных с замкнутым циклом предварительного охлаждения пропана и другими вспомогательными системами основного замкнутого цикла смешанного хладагента, было расположено на значительном расстоянии, чтобы обеспечить достаточное пространство для трубопроводов и кранов, уменьшить пожароопасность и исключить возможность других опасных факторов, тогда как процессы с использованием азота не связаны с пожароопасностью, так как азот не является горючим веществом, а также требуют меньшего количества отдельных устройств, а те устройства, которые требуются, могут быть расположены на значительно меньшем расстоянии, что сокращает размеры и сложность общей установки.

Для сравнения с прототипом были выбраны те же параметры сжижения исходного газового потока, смоделирован баланс массы и энергии, результаты которого представлены в таблице 1.

Данные, представленные в таблице 1, приведены для пояснения варианта реализации, изображенного на фигуре 3, но это не означает, что изобретение обязательно ограничивается ими. Температуры и расходы, представленные в таблице 1, не следует рассматривать как ограничения, налагаемые на изобретение, которое может иметь много вариантов в отношении температур и расходов в соответствии с изложенными идеями.

Специалисту в данной области очевидны многочисленные модификации и варианты конкретных процессов, рассмотренные выше. В соответствии с настоящим изобретением можно использовать различные температуры и давления в зависимости от общей конструкции системы и состава подаваемого газа. Кроме того, цепочку охлаждения подаваемого газа можно приспосабливать или перестраивать в зависимости от общих требований к конструкции, чтобы отвечать требованиям оптимального и эффективного теплообмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ОСУШКИ ГАЗОПРОВОДОВ | 2005 |

|

RU2300062C2 |

| СПОСОБ ЗАПРАВКИ ТРАНСПОРТА СЖАТЫМ ПРИРОДНЫМ ГАЗОМ (ВАРИАНТЫ) И ПЕРЕДВИЖНАЯ ГАЗОЗАПРАВОЧНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305224C2 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2296267C2 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НАУМЕЙКО (ВАРИАНТЫ) | 2004 |

|

RU2252358C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2205337C2 |

| ГАЗОНАПОЛНИТЕЛЬНАЯ СТАНЦИЯ НАУМЕЙКО | 2004 |

|

RU2244205C1 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА С ОДНОВРЕМЕННЫМ ИЗВЛЕЧЕНИЕМ С/С - БОГАТОЙ ФРАКЦИИ | 2003 |

|

RU2313743C2 |

| КОМПЛЕКСНЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ГАЗОКОНДЕНСАТНЫХ ЖИДКОСТЕЙ И СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2013 |

|

RU2641778C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275562C2 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (ВАРИАНТЫ) | 2012 |

|

RU2525759C2 |

Изобретение относится к способам подготовки, разделения и сжижения газообразных продуктов, включая природный газ, в частности в нефтегазовой промышленности. Способ включает подготовку газа, разделение его в мембранном или криогенном блоке и сжижение и разделение в блоке сжижения. В этапе подготовки газ очищают от капельной влаги и механических примесей и подают на вход мембранного или криогенного газоразделительного блока. В мембранном блоке природный газ очищают, подают через газораспределительное устройство в газоразделительные сосуды, в которых концентрация метана увеличивается до 99,9%. Метан поступает на вход блока сжижения газа. Азот и углеводороды разделяют в последовательно соединенных газоразделительных сосудах на отдельные компоненты: этан, пропан и бутан, которые подают в средства хранения, а также азот. В криогенном блоке поток очищенного природного газа разделяют на два потока. Потоки охлаждают, объединяют и расширяют. Подают расширенный поток в ректификационную колонну. Охлаждают поток первого пара до температуры от -112°С до -150°С до образования паровой и жидкой фаз через ряд теплообменников с использованием принципа противотока с азотом, циркулирующим в цикле охлаждения. Охлажденный поток первого пара разделяют на паровую и жидкую фазы с образованием потока второго пара, имеющего содержание метана и азота в соотношении 1:(1,0-2,0), и потока второй жидкости с содержанием метана и азота в соотношении 1:(4,0-2,0). Возвращают поток второй жидкости в ректификационную колонну в качестве флегмы. Отводят из ректификационной колонны первую жидкость в качестве потока продукта, который имеет температуру свыше -112°С, в средство хранения природного газа под давлением и в блок сжижения. В блоке сжижения газ разделяют в метаноотгонной, этаноотгонной, бутаноотгонной и пропаноотгонной колоннах. Газовые потоки после указанных колонн выравнивают по давлению и температуре и объединяют. Часть объединенного потока редуцируют и подают в бокс оператора. Использование изобретения позволит расширить сферу применения способа и устройства, повысить надежность устройства и качество газов. 3 н. и 6 з.п. ф-лы, 4 ил., 1 табл.

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2205337C2 |

| СПОСОБ КРИОГЕННОГО РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039329C1 |

| Способ разделения под давлением газовой смеси | 1978 |

|

SU1085515A3 |

| US 5291736 A, 08.03.1994 | |||

| GB 1069331 A, 17.05.1967. | |||

Авторы

Даты

2006-03-20—Публикация

2005-03-30—Подача