Изобретение относится к области авиационного приборостроения, а именно к датчикам давления, устанавливаемым на борту летательных аппаратов, и может быть использовано в самолетных бортовых системах и любых других комплексах измерения давления, требования к надежности которых соизмеримы с требованиями аэрокосмической техники.

Особенности конструкции емкостных датчиков давления отражены в книге Агейкин и др. Датчики контроля и регулирования, М.: Машиностроение, 1965, стр. 613, 614, 615.

Известен датчик давления, разработанный ОАО “ДИМЭС”, RU 2177146 С1, 20.12.2001. Датчик давления содержит корпус с мембраной, штуцер, кожух, электроразъем, емкостный преобразователь, состоящий из чувствительного к давлению измерительного и нечувствительного к давлению эталонного конденсаторов. Подвижный электрод измерительного конденсатора закреплен на штоке мембраны посредством стеклянной втулки. Неподвижный электрод измерительного конденсатора закреплен посредством стеклянной втулки на штоке в гнезде верхнего основания с образованием воздушного зазора между данным электродом и верхним основанием. Электроды эталонного конденсатора, имеющие форму колец, посредством стеклянных столбиков закреплены в нескольких точках, равномерно расположенных по окружностям этих электродов в гнездах верхнего и нижнего оснований. Электроды эталонного и измерительного конденсаторов экранированы материалом нижнего и верхнего оснований соответственно. Токопровод подвижного электрода выполнен тонким из упругого материала, расположен у основания штока мембраны и соединен с неподвижным электродом эталонного конденсатора.

Однако при производстве датчика (RU 2177146 С1) возникли технологические трудности, для преодоления которых потребовалось изменение конструкции самого датчика и способа его сборки, без чего оказалось невозможным достигнуть параметров, соответствующих требованиям, предъявляемым к готовому изделию при минимизации издержек при его изготовлении.

Целью изобретения является повышение точности измерения давления за счет уменьшения величины паразитной емкости между электродами эталонного конденсатора и корпусными деталями датчика и уменьшение влияния внешних помех на первый каскад вторичного преобразователя. Одновременно снижаются затраты на изготовление датчика, обуславливаемые невозможностью строгого контроля его основных параметров в процессе изготовления, которые в прототипе контролируются только после окончательной сборки и влекут за собой зачастую отбраковку уже готового изделия. Наряду с этим обеспечивается минимизация длины линий связи между первичным и вторичным преобразователями, позволяющая отказаться от экранированного кабеля.

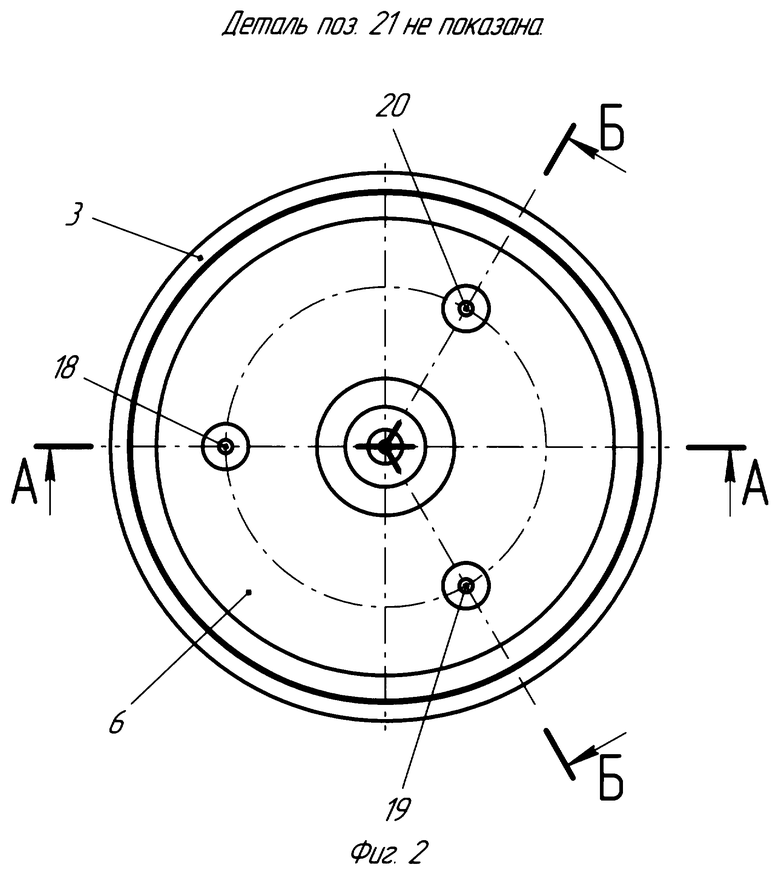

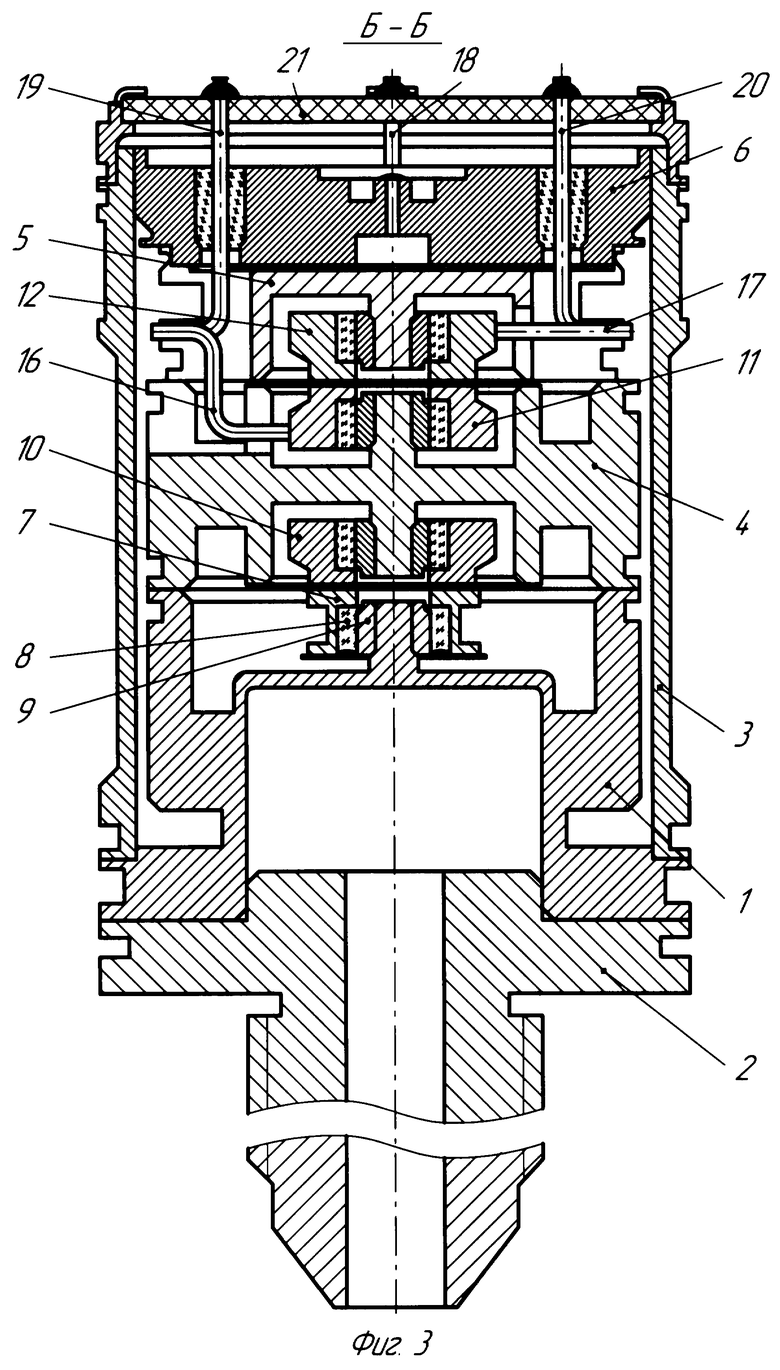

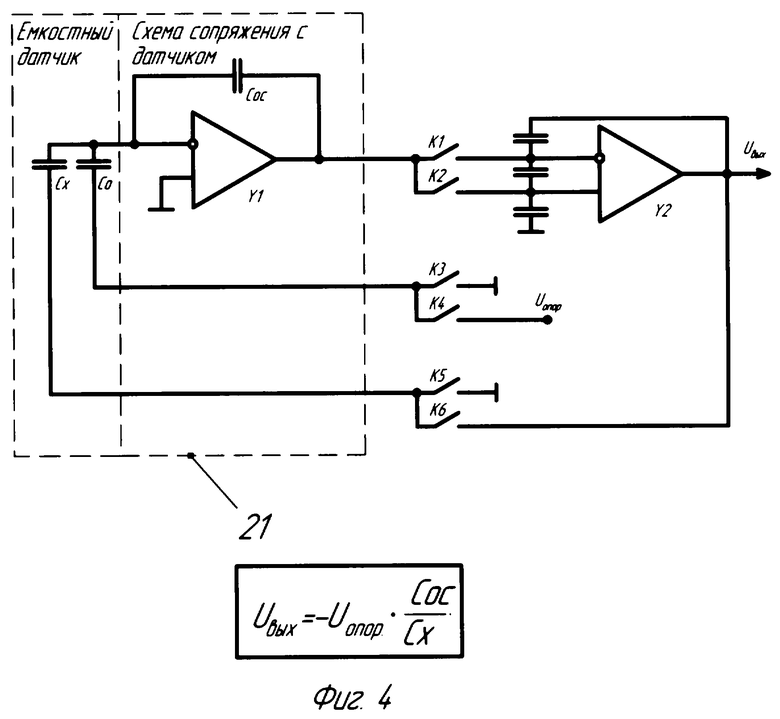

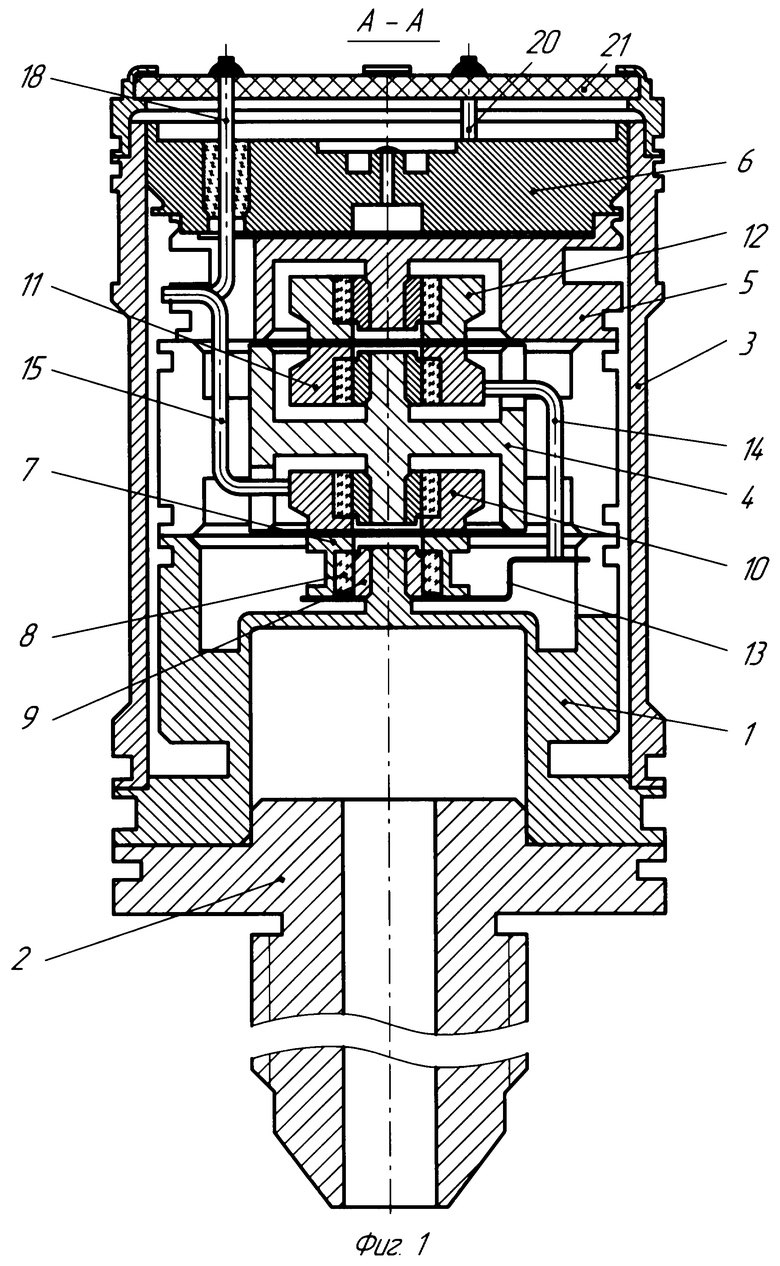

Изобретение поясняется чертежами, где на фиг.1 представлен продольный разрез датчика давления по выводам электродов чувствительного к давлению конденсатора; на фиг.2 показан вид на торец датчика со стороны электроразъема; фиг.3 изображает сечение того же датчика по выводам нечувствительного к давлению конденсатора; на фиг.4 показано устройство (электрическая схема) сопряженного с датчиком вторичного преобразователя, размещенного на печатной плате, закрепленной на корпусе датчика.

Датчик давления содержит корпус с мембраной 1, сваренный по противолежащему мембране торцу со штуцером 2, обеспечивающим подачу в подмембранную полость датчика измеряемого давления, и с кожухом 3, являющимся внешним корпусным элементом датчика. Для закрепления эталонного и измерительного конденсаторов и их экранирования друг от друга используются основания 4 и 5, имеющие цилиндрическую форму, в центре которых соосно выполнены гнезда с установочными выступами для закрепления электродов, а по внешнему диаметру сделаны продольные прорези для размещения в них токопроводов, соединяющих эталонный и измерительный конденсаторы между собой и с электроразъемом, имеющим вид металлического диска 6 (см.фиг.1, 3). Основания 4 и 5 в процессе сборки последовательно привариваются друг к другу, что обеспечивает возможность автономного контроля электрических параметров сначала чувствительного к давлению конденсатора, а затем и нечувствительного к давлению (эталонного) конденсатора. Стапелирование в единое целое элементов 1, 4 и 5 осуществляется диском электроразъема 6, привариваемым к кожуху 3. Через остеклованные отверстия диска электроразъема пропущены выводы (см. фиг.1, 2, 3).

Чувствительный к давлению конденсатор включает в себя две обкладки, одну из которых образует торец цилиндрического кольцевого элемента 7, закрепленного при помощи стеклянного кольца 8 и переходной металлической втулки 9 на выступе, выполненном в центре мембраны корпуса 1.

Образующийся таким образом электрод измерительного конденсатора электрически связан через калиброванный воздушный зазор с противолежащей обкладкой неподвижного электрода 10 измерительного конденсатора, размещенного в гнезде основания 4 на установочном выступе.

Закрепление электрода 10 на выступе основания 4 осуществляют при помощи ранее упомянутых переходных элементов 8 и 9.

Электроды нечувствительного к давлению конденсатора 11 и 12, торцы которых, обращенные навстречу друг другу, образуют обкладки эталонного конденсатора, по своей конфигурации аналогичные электроду 10 и закрепленные в гнездах на основаниях 4 и 5 при помощи все тех же элементов 8 и 9 по той же технологии, обеспечивая тем самым повышение коэффициента унификации.

Электроды эталонного конденсатора как и электроды измерительного конденсатора выполнены в виде одинаковых по форме цилиндрических кольцевых элементов, изготовленных из металла и соединяемых изнутри с одинаковыми металлическими втулками при помощи одинаковых стеклянных колец.

Подвижный электрод 7 чувствительного к давлению конденсатора электрически соединен с неподвижным электродом нечувствительного к давлению конденсатора 11 при помощи токопровода 13 (см. фиг. 3), выполненного в виде изогнутой пластины, приваренной к токопроводу 14, имеющему круглое поперечное сечение, помещенному в соответствующей прорези основания 4. Токопровод 13, расположенный параллельно плоскости мембраны корпуса 1, обладает собственной минимальной массой, что весьма существенно с точки зрения устойчивости к вибрационным нагрузкам готового изделия, действующим в любом направлении.

Наряду с элементами цилиндрической формы (1-12) в составе датчика использованы проволочные электрические выводы, обеспечивающие подсоединение конденсаторов к электроразъему 6, изогнутые и свариваемые в единое целое в местах сопряжения образующих их элементов (см. фиг.1 и 3). Токопровод 15 соединяет неподвижный электрод чувствительного к давлению конденсатора (см. фиг.1) с электроразъемом 6. В свою очередь, токопровод 16 соединяет неподвижный электрод нечувствительного к давлению конденсатора с электроразъемом 6 (см. фиг.3). Токопровод 17 (см. фиг.3) соединяет второй электрод нечувствительного к давлению конденсатора с электроразъемом 6. Через остеклованные отверстия электроразъема 6 выведены проволочные выводы 18, 19 и 20 (см. фиг.1, 2, 3), к которым и подключается схема преобразования сигнала (см. фиг.4), выполненная на плате 21. Размещение токопроводов 15, 16 и 17 в прорезях металлических элементов 4 и 5 гарантирует надежное экранирование их друг от друга, исключающее образование нежелательных емкостных связей между упомянутыми проводниками.

Конструкция датчика по сравнению с прототипом подверглась преобразованию в отношении местоположения эталонного конденсатора внутри корпуса датчика и способа крепления электродов как эталонного, так и измерительного конденсаторов.

В результате эталонный конденсатор перенесен с периферии корпуса в его центральную область, что существенно уменьшает величину паразитной емкости между обкладками электродов и элементами корпуса за счет уменьшения размеров самих электродов и увеличения степени их удаленности от противолежащих стенок корпуса.

Элементы электродов измерительного и эталонного конденсаторов представляют собой независимые сборочные единицы (7 (8, 9); 10 (8, 9); 11 (8, 9); 12 (8, 9)), их изготовление осуществляется отдельно от корпусных деталей. В процессе изготовления их подвергают химической обработке и проверке геометрических и электрических параметров.

Оба конденсатора собирают независимо друг от друга до постановки на место окончательной сборки, чем достигается оптимизация их электрических параметров.Формообразование электродов как измерительного, так и эталонного конденсаторов, а именно образующих их элементов 7 (8, 9); 10 (8, 9); 11 (8, 9); 12 (8, 9), осуществляется отдельно от корпусных деталей. Они представляют собой независимые сборочные единицы, подвергающиеся в дальнейшем химической обработке и проверке в сборе электрических и геометрических параметров. Чувствительный к давлению и нечувствительный к давлению конденсаторы собираются независимо друг от друга до постановки их на место окончательной сборки, чем достигается оптимизация электрических параметров емкостного преобразователя, влияющих на эффективность работы электрической схемы вторичного преобразователя.

Емкостный датчик давления работает следующим образом.

Измеряемое давление через штуцер 2 подается во внутреннюю полость корпуса 1 и воздействует на мембрану, прогиб которой и вызывает перемещение ее центра, что приводит к изменению зазора между обкладками электродов 7 и 10. В этот момент емкость измерительного Сх, т.е. чувствительного к давлению, конденсатора изменяется, тогда как емкость эталонного Со, т.е. нечувствительного к давлению, конденсатора, образованного электродами 11 и 12, сохраняется неизменной.

Эталонный и измерительный конденсаторы экранированы друг от друга материалом соответствующих оснований 4 и 5 от внешних электрических помех, причем стеклянные кольца 8 обеспечивают взаимное расположение и электрическую развязку электродов 7, 10 и 11, 12 относительно оснований 4 и 5.

Способ сборки емкостного датчика давления характеризуется следующими особенностями, определяющими повышение уровня технологичности его изготовления на основе использования ряда унифицированных элементов (8, 9, 10, 11, 12). Армирование электродов как измерительного, так и эталонного конденсаторов, представляющих собой унифицированные цилиндрические элементы, осуществляется по единой технологии с последующей химической обработкой и проверкой электрических и геометрических параметров, что позволяет отбраковывать некондиционные узлы до их закрепления на основаниях 4, 5 и на штоке мембраны. Эталонный и измерительный конденсаторы собираются независимо друг от друга путем последовательного присоединения к корпусу 1 сначала основания 4, а затем основания 5 с закрепленными на их выступах электродами и выполненными калиброванными зазорами между ними, что дает возможность точной подгонки параметров конденсаторов и, соответственно, их отношения, упрощая тем самым электронную схему вторичного преобразователя, что позволяет снизить себестоимость и повысить надежность датчика в целом.

Устройство формирования выходного сигнала емкостного датчика (вторичный преобразователь) содержит первый и второй усилители Y1 и Y2. Эталонный и измерительный конденсаторы Со и Сх соответственно подключены к входу первого усилителя Y1. Конденсатор Со включен в обратную связь усилителя Y1. При этом на конденсатор Со попеременно подаются через ключи К3, К4 напряжение общей точки и опорное напряжение Uопор, а на конденсатор Сх через ключи К5, К6 напряжение общей точки и напряжение обратной связи Uвых, которое в то же время является выходным напряжением. Напряжение ошибки с Y1 через ключи K1, K2 подается на усилитель Y2.

В момент подачи на Со, Сх напряжения общей точки по выходу Y1 выделяется начальное напряжение, которое через ключ K1 поступает на инвертирующий вход Y2, а в момент подачи на Со, Сх опорного напряжения Uonop и напряжения обратной связи Uвых на выходе Y1 появляется напряжение ошибки, которое через ключ K1 поступает на не инвертирующий вход усилителя Y2 и корректирует его выходное напряжение в каждом усилителе. В результате на выходе Y2 поддерживается напряжение, определяемое формулой

Uвых=-Uопор·Со/Сх.

Недостатком известных конструкций является необходимость экранированного кабеля между общей точкой соединений конденсаторов Со, Сх, первичного преобразователя и входом Y1 вторичного преобразователя. Кроме того, точки подпайки этого кабеля требуют тщательного экранирования для получения стабильного выходного сигнала.

Для снижения влияния внешних электромагнитных помех и общего уменьшения линий связи вторичного преобразователя первый усилитель Y1 размещается непосредственно в корпусе датчика (печатная плата, на которой смонтирован Y1, распаивается непосредственно на контакты электроразъема фиг.2), что обеспечивает минимальную длину связи между первичным и вторичным преобразователями, обеспечивает надежное экранирование всего усилителя Y1 и позволяет отказаться от экранированного кабеля.

Предложенное техническое решение позволяет создать датчик, отличающийся повышенной точностью измерения давления с использованием в составе его конструкции унифицированных элементов, характеризующийся высоким уровнем вибро- и ударостойкости, термостойкости.

Применение предлагаемого датчика позволяет своевременно решить проблему измерения давления в системах, устанавливаемых на борту летательных аппаратов и других комплексах измерения давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ | 2004 |

|

RU2285249C2 |

| ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2177146C1 |

| ЕМКОСТНЫЙ ДАТЧИК ИЗБЫТОЧНОГО ДАВЛЕНИЯ | 2001 |

|

RU2258913C2 |

| Датчик давления | 1990 |

|

SU1789896A1 |

| ДАТЧИК ДАВЛЕНИЯ | 1991 |

|

RU2023996C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010199C1 |

| Датчик разности давлений | 1989 |

|

SU1679227A1 |

| ДАТЧИК ИЗБЫТОЧНОГО ДАВЛЕНИЯ | 2008 |

|

RU2392593C1 |

| Преобразователь геометрических параметров объектов | 1991 |

|

SU1827524A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010202C1 |

Использование: изобретение относится к области авиационного приборостроения, а именно к датчикам давления, устанавливаемым на борту летательных аппаратов. Сущность: датчик давления содержит корпус с мембраной, кожух, электроразъем, емкостный преобразователь, состоящий из чувствительного к давлению измерительного и нечувствительного к давлению эталонного конденсаторов, образованных соответствующими электродами. Четыре изолированных друг от друга электрода закреплены внутри корпуса датчика, причем один из них расположен на штоке мембраны. Эталонный конденсатор размещен соосно по центру датчика, а конфигурация образующих его элементов повторяет конфигурацию неподвижного конденсатора. Электроизоляция электродов осуществляется при помощи металлических втулок и стеклянных колец. По внешнему диаметру корпусных элементов, несущих электроды, выполнены продольные прорези, обеспечивающие экранирование помещенных в них токопроводов. При сборке датчика осуществляются операции спекания металла со стеклом с последующей химической обработкой стеклометаллического соединения, крепления сваркой чувствительного и нечувствительного конденсаторов. При этом сборка электродов осуществляется автономно до их постановки на место окончательной сборки с проверкой геометрических и электрических параметров. Первый каскад вторичного преобразователя, состоящий из первого усилителя с емкостной обратной связью, смонтирован непосредственно на контактах электроразъема датчика, исключая необходимость использования экранирования кабеля. Технический результат изобретения заключается в повышении точности измерения давления при одновременном уменьшении влияния внешних помех на первый каскад вторичного преобразователя. 2 с. п. ф-лы, 4 ил.

| ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2177146C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010196C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010200C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010202C1 |

| DE 4230031 А1, 11.03.1993. | |||

Авторы

Даты

2004-05-20—Публикация

2001-12-21—Подача