Изобретение относится к области анализа металлических покрытий путем электрохимического растворения микроучастка поверхности образца для определения их целевых параметров.

Известны способы определения параметров металлических покрытий, основанные на использовании кулонометрического метода. Ячейку-датчик, состоящую из рабочей и резервной камер и снабженную насосом для подачи электролита, размещают непосредственно на поверхности рабочего образца, с помощью источника тока проводят растворение покрытия и фиксируют аналитический сигнал. После этого электролит откачивают насосом в резервную камеру, ячейку-датчик переводят на следующий участок поверхности и операции повторяют [1]. Недостатком данного способа является невозможность анализировать покрытие в случае, когда затруднен непосредственный контакт зонда с поверхностью образца.

Наиболее близким техническим решением является способ [2], который реализуется путем растворения участка поверхности образца в капле рабочего раствора электролита при помощи трехэлектродной ячейки-датчика, выполненной из стекла. Ячейку заполняют рабочим раствором, на поверхность образца наносят каплю раствора строго определенного объема, при этом анализируемая часть поверхности выделена неэлектропроводным материалом, ячейку подводят к поверхности и фиксируют таким образом, чтобы электролит в корпусе контактировал с рабочей каплей, и с помощью источника тока проводят растворение. После этого ячейку отводят от поверхности и разбирают.

Недостатками данного способа являются низкая информативность и трудоемкость процесса анализа.

Задача изобретения - расширение функциональных возможностей, повышение информативности и снижение трудоемкости процесса анализа.

Задача решается тем, что в известном способе растворение проводят в капле рабочего раствора, которую вводят в зазор между торцом зонда и поверхностью образца. Кроме того, в рабочий раствор электролита предварительно вводят поверхностно-активное вещество (ПАВ) для уменьшения величины поверхностного натяжения раствора.

Технический результат заключается в том, что торец зонда подводят на расстояние, меньшее осевого размера капли, каплю вводят в зазор между торцом и поверхностью образца и проводят растворение, благодаря чему достигается возможность проводить анализ в тех случаях, когда нельзя осуществить непосредственный контакт зонда с поверхностью анализируемого материала.

Для расширения функциональных возможностей в зазор между торцом зонда и поверхностью образца вводят каплю рабочего раствора. При этом локальность процесса измерения в общем случае определяется радиусом капилляра зонда и составом рабочего раствора (при значении радиуса капилляра, равном 0,3 мм, для 1 М фона с добавкой ПАВ размер капли составляет в среднем 3 мм (осевой) × 2 мм (радиальный)).

Для расширения функциональных возможностей в рабочий раствор электролита предварительно вводят поверхностно-активное вещество (класса неионогенных ПАВ) для уменьшения величины поверхностного натяжения жидкости. Введение ПАВ улучшает смачиваемость поверхности металла и в случае, если анализируемый участок находится в углублении, растворению подвергается весь профиль поверхности покрытия.

Для повышения информативности и снижения трудоемкости процесса зонд последовательно перемещают от точки к точке для осуществления интегрального анализа. Кроме того, противоэлектрод располагают снаружи зонда таким образом, что его рабочая поверхность в момент измерения находится в объеме капли на расстоянии В от поверхности образца, меньшем рабочего зазора А. При этом противоэлектрод выполнен в виде проволоки, плоской пластины или полого цилиндра. Расположение противоэлектрода снаружи не нарушает герметичность корпуса ячейки, как это имеет место в случае введения его непосредственно в капиллярный канал через боковую стенку. Противоэлектрод, выполненный в виде цилиндра, располагают в основании наконечника зонда, при этом рабочей является его внутренняя поверхность.

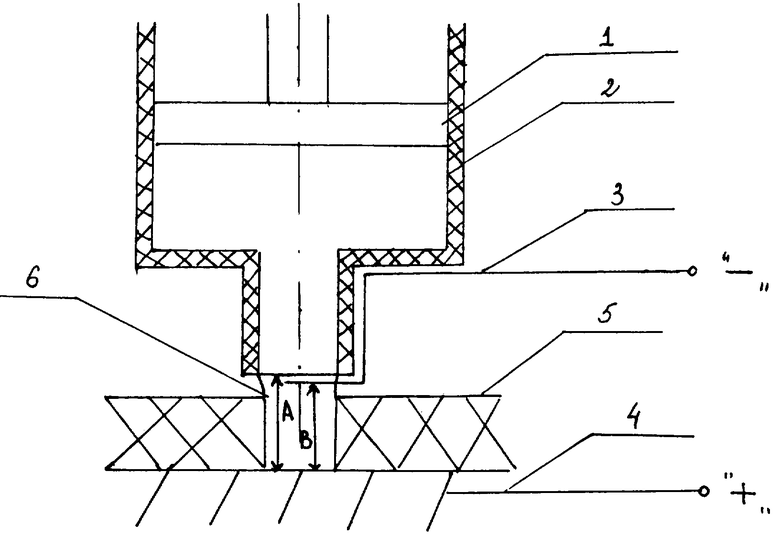

На чертеже представлена схема реализации способа определения параметров металлических покрытий в капле рабочего раствора.

Способ реализуется при помощи устройства, состоящего из корпуса 1, снабженного поршнем 2 и содержащего противоэлектрод 3. Между торцом зонда 1 и поверхностью образца 4, армированного пластмассой 5, находится капля рабочего раствора 6. Рабочая поверхность противоэлектрода 3 в момент измерения находится в объеме капли 6 на расстоянии В от поверхности образца, меньшем рабочего зазора А.

Способ реализуется следующим образом: в корпус зонда 1 при помощи поршня 2 отбирают раствор перхлората натрия концентрацией 1 моль/л c добавкой ОП-10 до 1·10-4 моль/л, зонд подводят к поверхности образца 4, представляющего собой частично армированную пластмассой “Протакрил-М” деталь из стали Ст.3 с нанесенным гальваническим способом кадмиевым покрытием, на расстояние А, меньшее осевого размера рабочей капли, в зазор между торцом зонда и поверхностью образца вводят каплю 6 и включают поляризующее напряжение в режиме линейной развертки со скоростью 5 мВ/с. По достижении момента перфорации покрытия, которому соответствует максимум тока на вольтамперограмме, напряжение отключают, отводят рабочую каплю 6 в корпус зонда 1 и перемешивают электролит, после чего зонд перемещают к следующей точке поверхности и операции повторяют. Анализ проводят на выбранном количестве точек поверхности. Проведение процесса в нескольких точках позволяет дать комплексную оценку состояния поверхности анализируемого материала. Толщину покрытия определяют по величине предельного тока растворения или времени перфорации, о составе судят по значениям потенциалов растворения, высоте и числу максимумов тока на вольтамперограмме.

Источники информации

1. Ю.К. Вегис, Л.С. Бабаджанов. Кулонометрические толщиномеры и их метрологическое обеспечение. // Измер. Техника, 1996, № 3, с.27.

2. Чигиринская Л.А., Гусева М.И., Владимиров Г.Г., Томашев Н.Д., Чернова Г.П., Богомолов Д.Б., Городницкий А.Е., Завлутдинов Р.Х., Майская В.Д. Формирование коррозионностойких слоев на нержавеющей стали при ионной имплантации. // Защита металлов, 1987, т.23, № 4, с.588 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2002 |

|

RU2234078C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЙ МЕТАЛЛАМИ И СПЛАВАМИ | 2002 |

|

RU2231754C2 |

| СПОСОБ ОЦЕНКИ ИЗНОСА МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2005 |

|

RU2293305C1 |

| СПОСОБ ОБНАРУЖЕНИЯ СКВОЗНЫХ ПОР В МЕТАЛЛИЧЕСКИХ ГАЛЬВАНОПОКРЫТИЯХ | 2011 |

|

RU2452942C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕГРАЛЬНОГО КУЛОНОМЕТРИЧЕСКОГО КОНТРОЛЯ ТОЛЩИНЫ МЕТАЛЛИЧЕСКИХ ГАЛЬВАНОПОКРЫТИЙ С ПОСЛЕДУЮЩИМ ЭЛЕКТРОХИМИЧЕСКИМ ВОССТАНОВЛЕНИЕМ | 2007 |

|

RU2357237C1 |

| СПОСОБ ОЦЕНКИ КОРРОЗИОННОЙ СТОЙКОСТИ ОДНОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2003 |

|

RU2235997C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ИГЛ ДЛЯ СКАНИРУЮЩЕЙ ТУННЕЛЬНОЙ МИКРОСКОПИИ | 2007 |

|

RU2389033C2 |

| СПОСОБ ДЕТЕКТИРОВАНИЯ С ПОМОЩЬЮ ЭЛЕКТРОХИМИЧЕСКИ-АССИСТИРУЕМОГО ДЕТЕКТОРА АЛЬФА-ЧАСТИЦ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ЯДЕРНЫХ ИЗМЕРЕНИЙ В ЖИДКОЙ СРЕДЕ | 2011 |

|

RU2573609C2 |

| ИК-СПЕКТРОМЕТРИЧЕСКАЯ ЯЧЕЙКА ДЛЯ ОПРЕДЕЛЕНИЯ МАЛОЛЕТУЧИХ ВЕЩЕСТВ В ЛЕТУЧИХ ЖИДКОСТЯХ | 2004 |

|

RU2305272C2 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО С ЛИТИЕВЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2534119C2 |

Изобретение относится к области анализа металлических покрытий путем электрохимического растворения микроучастка поверхности образца для определения их целевых параметров. Сущность: способ осуществляется путем последовательного растворения в капле электролита участков поверхности образца. Для этого торец зонда подводят к поверхности на расстояние, меньшее осевого размера рабочей капли, каплю вводят в зазор между торцом и поверхностью, проводят растворение и отводят каплю в корпус зонда. В рабочий раствор электролита предварительно вводят поверхностно-активное вещество для уменьшения величины поверхностного натяжения раствора. Противоэлектрод располагают снаружи зонда таким образом, что его рабочая поверхность в момент измерения находится в объеме капли на расстоянии от поверхности образца, меньшем рабочего зазора. При этом противоэлектрод может быть выполнен в виде проволоки, плоской пластины или полого цилиндра. Технический результат изобретения заключается в расширении функциональных возможностей, повышении информативности и снижении трудоемкости. 2 з.п. ф-лы, 1 ил.

| ЧИГИРИНСКАЯ Л.А | |||

| и др | |||

| Формирования коррозионностойких слоев на нержавеющей стали при ионной имплантации | |||

| // Защита металлов, 1987, т.23, №4, с.588 | |||

| Способ контроля пористости покрытий на металлической основе | 1990 |

|

SU1728769A1 |

| US 5498957 А, 12.03.1996 | |||

| JP 63030754 А, 09.02.1988. | |||

Авторы

Даты

2004-05-20—Публикация

2002-11-10—Подача