Предлагаемое устройство относится к области средств для очистки жидких сред от твердых примесей и может быть использовано для очистки вязких жидкостей, таких как масло, смазки и других подобных материалов от грубодисперсных примесей в химической, пищевой и других отраслях промышленности.

Известно устройство (заявка Великобритании № 1322328, МПК В 01 D 21/00, опубл. 04.07.1973 г.), содержащее по крайней мере одну деталь с движущейся поверхностью, контактирующую с очищаемой жидкой средой, в котором поток очищаемой среды разделяется на потоки очищенной и необработанной жидкости.

К недостаткам известного устройства относится сложность конструкции и недостаточно высокая экономичность при эксплуатации устройства.

Известно устройство (а.с. СССР № 512778, МПК В 01 D 43/00, опубл. БИ № 17, от 05.05.1976 г.), содержащее первую деталь с движущейся поверхностью, которая контактирует с очищаемой средой и выполнена в виде бесконечной движущейся ленты, установленную под углом к горизонтали, питатель, имеющий распределительный желоб, и два лотка для отвода очищенной жидкости и инородных включений. Негабаритные включения, выступающие из тонкослойного потока, увлекаются жидкостью с днища желоба на поверхность транспортерной ленты. Большая часть включений проскакивает зону, занимаемую тонкослойным потоком на ленте, меньшая часть, не прошедшая по инерции зону, останавливается на ленте и транспортируется с другими включениями в сборник. Жидкая фаза, благодаря наклонному положению транспортерной ленты, стекает по ее поверхности в сборник очищенной жидкости.

К недостаткам известного устройства относится недостаточно высокая эффективность очистки за счет невозможности очистки жидкой среды, например для случая очистки смазок или иной высоковязкой жидкости, от частиц, имеющих плотность, близкую к плотности очищаемой жидкости. В такого рода средах силы, возникающие за счет разности скоростей между движущимися поверхностями, недостаточны для того, чтобы происходило перераспределение частиц между слоями.

Известно наиболее близкое по технической сущности и достигаемому техническому результату к заявляемому устройство (а.с. СССР № 4623224, МПК В 01 D 21/00, опубл. БИ № 8 от 18.07.1975 г.), содержащее две детали, продольные оси которых параллельны и которые контактируют с очищаемой средой, при этом между деталями образован канал, по крайней мере одна из деталей выполнена с возможностью перемещения относительно другой детали, а также приемники для сбора потоков очищенной и неочищенной жидкой среды в зонах, прилегающих к первой и второй деталям.

Недостатком известного устройства является невысокая эффективность очистки при использовании высоковязких жидкостей и невозможность его применения для очистки консистентных смазок и мазей.

Задачей предлагаемого изобретения является разработка высокоэффективного устройства для очистки жидких сред, в том числе и вязких, таких как масло, смолы и подобные им материалы, работающего с минимальными потерями полезной работы.

Новый технический результат, достигаемый при использовании заявляемого устройства, заключается в повышении эффективности очистки жидких сред от механических примесей, в обеспечении возможности очистки от примесей вязких сред.

Дополнительный технический результат заключается в дополнительном повышении эффективности очистки.

Дополнительный технический результат заключается в упрощении.

Указанные задача и новые технические результаты обеспечиваются тем, что в известном устройстве, содержащем две детали, продольные оси которых параллельны и которые контактируют с очищаемой средой, по крайней мере одна из деталей выполнена с возможностью перемещения относительно другой детали, а также приемники для сбора потоков очищенной и неочищенной жидкой среды в зонах, прилегающих к первой и второй деталям, в соответствии с предлагаемым устройством первая деталь установлена с зазором по всей длине между поверхностями первой и второй деталей, соизмеримым с усредненным размером частиц механических примесей, и с возможностью вращения первой детали в направлении перемещения очищаемой жидкой среды ко второй детали, а в зоне стекания очищенной жидкой среды по поверхности первой детали на выходе из зазора установлен скребок для очищения поверхности этой детали от слоя очищенной жидкости и удаления ее в приемник для сбора очищенной жидкой среды.

Кроме того, в предлагаемом устройстве вторая деталь выполнена в виде цилиндра, установленного с возможностью вращения в направлении вращения первой детали и в направлении перемещения очищаемой жидкой среды, в зоне отекания неочищенной среды по поверхности второй детали установлен второй скребок для очищения поверхности второй детали от слоя неочищенной жидкой среды и удаления ее в приемник для сбора неочищенной жидкой среды.

Кроме того, в предлагаемом устройстве вторая деталь выполнена в виде жестко фиксированного скребка, установленного наклонно относительно горизонтали.

Заявляемое устройство поясняется следующим образом.

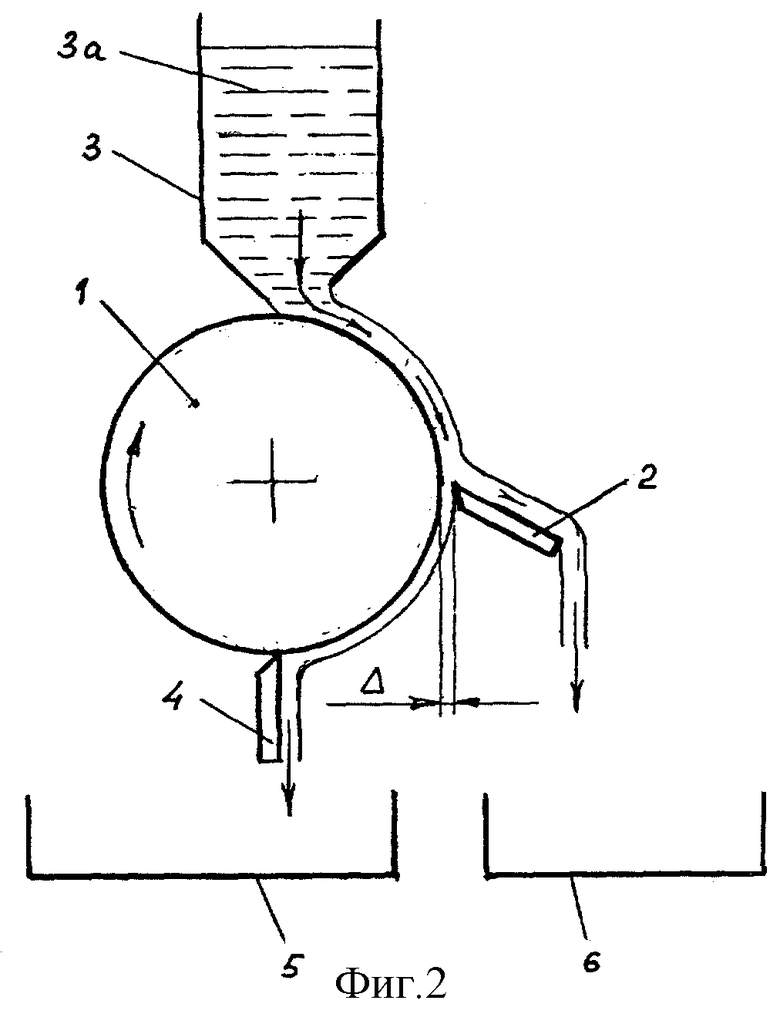

На фиг.1 изображено устройство для очистки жидких сред от механических примесей, где 1 - первая деталь, выполненная в виде цилиндра, 2 - вторая деталь, выполненная в виде цилиндра, 3 - бункер-питатель, из которого осуществляется подача очищаемой жидкой среды, 3а - жидкая среда, 4 - первый скребок для очищения поверхности первой детали, 5 - первый приемник для сбора очищенной жидкости, 6 - второй приемник для сбора неочищенной жидкости, 7 - второй скребок для очищения второй детали, Δ - зазор между первой и второй деталями.

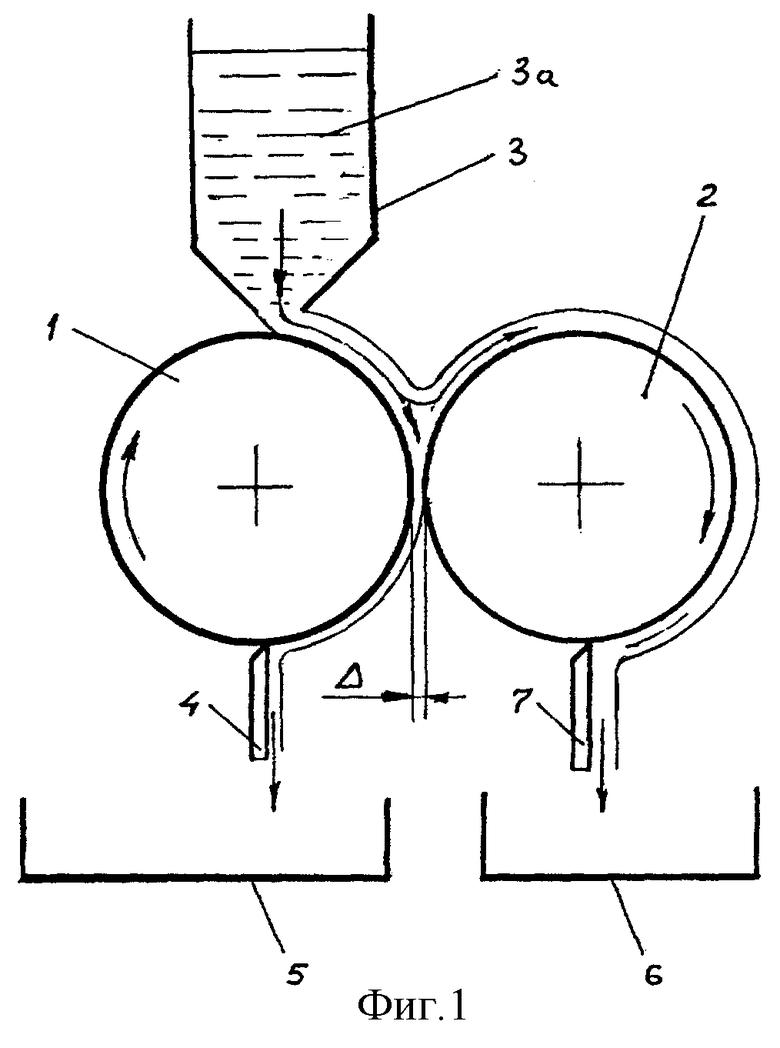

На фиг.2 изображено предлагаемое устройство, где 1 - первая цилиндрическая деталь, 2 - вторая деталь, выполненная в виде скребка, 3 - бункер-питатель, 3а - жидкая среда, 4 - скребок для очистки поверхности первой детали, 5, 6 - приемники для сбора очищенной и неочищенной жидкой среды, Δ - зазор между первой и второй деталями.

Предлагаемое устройство работает следующим образом.

Поток очищаемой жидкой среды 3а подают из бункера-питателя 3 на вращающуюся поверхность первой детали 1. Поток очищаемой жидкой среды переносится вращающейся поверхностью первой цилиндрической детали в направлении ко второй детали 2, установленной с зазором Δ по всей длине боковой поверхности первой детали. За счет сопротивления потоку, оказываемого второй деталью, между по крайней мере первой подвижной деталью и второй деталью, такой, например, как жестко фиксированный скребок (фиг.2), имеющий длину рабочей части, равную длине образующей боковой поверхности цилиндра, происходит перераспределение частиц механических примесей в потоке подаваемой жидкой среды - обогащение частицами одной части потока, переносимой ко второй детали, и обеднение другой части потока, передвигающейся совместно с вращающейся поверхностью первой детали. Слой неочищенной жидкой среды, обогащенной частицами примесей, поступает в приемник 6 для сбора неочищенной жидкой среды. Слой очищенной жидкой среды после взаимодействия с неподвижным скребком 4 поступает в приемник 5 для сбора очищенной жидкой среды. Отделение механических частиц осуществляется в зоне поступления жидкой среды в зазор между первой и второй деталями, который функционирует как фильтрующая механическая преграда по отношению к грубодисперсным примесям. Слои жидкости, находящиеся ближе к поверхности первой детали, движутся вместе с ней и освобождаются от механических твердых частиц.

В случае выполнения второй детали в виде второго цилиндра (фиг.1), установленного с возможностью вращения в направлении вращения первой детали и в направлении перемещения очищаемой жидкой среды, неочищенная жидкость, обогащенная частицами механических примесей, перемещается совместно с вращающейся поверхностью второй детали и посредством взаимодействия со скребком 7 отделяется от поверхности второй детали.

Слой очищенной жидкой среды при помощи скребка 4 отделяется от поверхности первой детали и направляется в приемник 5 для сбора очищенной жидкости. Слой неочищенной жидкой среды, обогащенный выделенными из первоначального потока механическими частицами, поступает в второй приемник 6 для сбора неочищенной жидкости.

Скребок 4 (фиг.2) установлен с зазором относительно поверхности первой детали для обеспечения отделения частиц, размеры которых превышают величину этого зазора.

Выполнение второй детали в виде скребка 2 (фиг.2) позволяет получить наиболее простую конструкцию предлагаемого устройства.

Выполнение второй детали в виде цилиндра с возможностью вращения его относительно первой детали и в направлении перемещения жидкой среды позволяет повысить эффективность очистки за счет придания дополнительного перемещения жидкой среде, обогащенной частицами механических примесей, и уменьшения возможности скопления неочищенной массы в зоне вхождения ее в зазор между деталями.

В обоих случаях поток жидкой среды совместно с механическими примесями после взаимодействия с первой и второй деталями, по крайней мере одна из которых перемещается за счет вращения ее поверхности относительно второй детали, разделяется на два потока - очищенной и неочищенной жидкой среды, которые выводятся раздельно посредством скребковых элементов в соответствующие приемники.

Наиболее эффективно очистка жидкой среды от механических примесей в предлагаемом устройстве осуществляется при установке второй детали в виде скребка наклонно к горизонтали для обеспечения самопроизвольного перетекания жидкой среды с поверхности последнего в приемник для сбора неочищенной жидкости.

В устройстве прототипа, где в качестве перемещающейся детали использована движущаяся упругая лента бесконечной длины, разделение потока на твердую и жидкую фазы происходит за счет силы тяжести. При очистке вязких жидкостей, таких, например, как смазки, масла и т.п., силы тяжести недостаточны для преодоления внутреннего трения жидкости и разделения потоков не происходит.

Таким образом, использование предлагаемого устройства позволяет обеспечить высокую эффективность очистки и возможность очистки от примесей высоковязких сред за счет сопротивления потоку, оказываемого второй деталью между по крайней мере первой подвижной деталью и второй деталью, такой, например, как жестко фиксированный скребок, имеющий длину рабочей части, равную длине образующей боковой поверхности цилиндра.

К другим технико-экономическим преимуществам устройства относится экономия и невысокая трудоемкость устройства.

Промышленная применимость предлагаемого устройства подтверждается следующими примерами.

Пример 1. Предлагаемое устройство реализовано в лабораторных условиях в виде опытного образца, конструкция которого изображена на фиг.1. Первая деталь, выполненная в виде вращающегося цилиндра 1, установлена с зазором 0,2 мм параллельно второй детали, которая выполнена также в виде цилиндра 2, вращающегося в одном направлении с первой деталью. Материал обоих цилиндров - сталь 45. Вращение первой и второй детали осуществляется от привода.

Скребки 4, 7 выполнены в виде плоских деталей, рабочая часть которых, обращенная к поверхности деталей, заточена под углом.

Жидкая среда, в качестве которой в условиях данного примера проверена смазка УНИОЛ-2 ТУ 38-УССР (2-01-219-75), загрязненная после гидроэкспандирования труб примесями в виде окалины, металлической стружки, дроби, ветоши суммарным количеством до 2,5 мас.% с характерным размером в поперечнике 2..3 мм, подается вертикально на поверхность первой цилиндрической детали, вращающейся в направлении ко второй детали, и в этом же направлении перемещается поток загрязненной смазки.

Приемники 5, 6 выполнены в виде полых открытых емкостей из материала сталь 3.

Контроль качества очистки загрязненной смазки проводили путем взвешивания остаточных примесей в очищенной смазке после ее разбавления растворителем.

Скорости вращения первого и второго цилиндров подбиралась экспериментально из условий отсутствия отрыва очищаемой жидкости от поверхности деталей за счет центробежных сил.

Количество примесей в очищенном масле оказалось равным 0,3 мас.%, размер частиц не превышал 0,2 мм.

Пример 2. То же, что и в примере 1, при этом вторая деталь выполнена в виде жестко фиксированного скребка (фиг.2).

Как показали экспериментальные проверки опытного образца, в предлагаемом устройстве обеспечены высокая эффективность очистки, возможность очистки высоковязких жидких сред и простота конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЖИДКИХ СРЕД ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2019 |

|

RU2723396C1 |

| МАГНИТНЫЙ АППАРАТ | 1992 |

|

RU2030925C1 |

| УСТАНОВКА ДЛЯ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2009 |

|

RU2428384C1 |

| Теплообменник | 2016 |

|

RU2715128C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД И ДРУГИХ ЖИДКОСТЕЙ | 1992 |

|

RU2069104C1 |

| Устройство для очистки сточных вод от всплывших примесей | 1990 |

|

SU1701636A1 |

| НАСАДОЧНОЕ ПРИСПОСОБЛЕНИЕ ЧИСТЯЩЕГО УСТРОЙСТВА ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ | 2014 |

|

RU2647449C2 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГАЗА И СИСТЕМА ДЛЯ ИЗВЛЕЧЕНИЯ КОНДЕНСИРУЮЩЕГОСЯ ПАРА ИЗ ПОДАВАЕМОГО ГАЗА | 2016 |

|

RU2738376C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД И ДРУГИХ ЖИДКОСТЕЙ | 1992 |

|

RU2069102C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД И ДРУГИХ ЖИДКОСТЕЙ | 1992 |

|

RU2091177C1 |

Изобретение относится к средству для очистки жидких сред от твердых примесей, используется для очистки вязких жидкостей, таких как масло, от грубодисперсных примесей. Устройство содержит две детали, продольные оси которых параллельны и которые контактируют с очищаемой средой. Первая деталь установлена с зазором по всей длине между боковыми поверхностями первой и второй деталей, соизмеримым с усредненным размером частиц механических примесей, и с возможностью вращения первой детали в направлении перемещения очищаемой жидкой среды ко второй детали. В зоне стекания очищенной жидкой среды по поверхности первой детали на выходе из зазора установлен скребок для очищения поверхности этой детали от слоя очищенной жидкости и удаления ее в приемник для сбора очищенной жидкой среды. Вторая деталь может быть выполнена в виде цилиндра, установленного с возможностью вращения в направлении вращения первой детали и в направлении перемещения очищаемой жидкой среды. Вторая деталь может быть выполнена также в виде жестко фиксированного скребка. Технический результат состоит в повышении эффективности очистки. 2 з.п. ф-лы, 2 ил.

| Способ очистки жидких сред от инородных включений и устройство для его осуществления | 1974 |

|

SU512778A1 |

| Устройство для отделения взвешенных частиц от жидкости | 1969 |

|

SU462324A3 |

| Отстойник | 1985 |

|

SU1263291A1 |

| УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТЕЙ ОТ ТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2056904C1 |

| Инструмент для безабразивной доводки деталей | 1977 |

|

SU667339A1 |

Авторы

Даты

2004-05-27—Публикация

2001-10-04—Подача