Данное изобретение относится к дозирующему устройству, соединенному с емкостью, для дозирования текучей среды, содержащему по меньшей мере одно отверстие и по меньшей мере один запирающий элемент, взаимодействующий с отверстием и выполненный с возможностью перемещения между положением, запирающим отверстие, и положением, в котором отверстие остается открытым. Это дозирующее устройство известно, например, в виде насадки для бутылки с водой или бутылки для питья.

Термин “текучая среда” в данном контексте подразумевает любую негазообразную текучую среду, а также жидкости, в том числе мелкодисперсные, порошковые твердые материалы.

Известное дозирующее устройство, как правило, съемным образом соединено с емкостью, например привинчивается на горловину емкости, после выполнения и наполнения емкости. Дозирующее устройство, образующее автономный узел, обычно выполняют отдельно или собирают из нескольких элементов.

Известное дозирующее устройство поэтому имеет недостаток, заключающийся в том, что оно имеет относительно большое число элементов, и также его выполнение и сборка с (наполненной) емкостью являются относительно трудными. И изготовление, и сборка дозирующего устройства поэтому являются дорогостоящими и требующими затрат значительного времени, что является в настоящее время определенным недостатком, когда используется большое количество таких бутылок.

Поэтому задачей данного изобретения является обеспечение дозирующего устройства для емкости описываемого выше типа, в котором упомянутые недостатки исключены. Согласно изобретению эта задача решается за счет того, что по меньшей мере часть дозирующего устройства предварительно выполняют на горловине емкости, а остальную часть дозирующего устройства соединяют с ней. Это предварительное прикрепление части дозирующего устройства к горловине емкости обеспечивает то преимущество, что сборка дозирующего устройства фактически совпадает с установкой дозирующего устройства на емкости, в результате чего в итоге сокращается число операций. Помимо этого, остальная часть дозирующего устройства принимает более легкую и более простую форму, чем в обычных дозирующих устройствах, поскольку она не будет использоваться или обрабатываться как отдельная деталь, поэтому она может обеспечивать прочность и жесткость за счет емкости.

Часть дозирующего устройства, предварительно выполненную на горловине емкости, предпочтительно выполняют заодно с этой горловиной. Таким образом, число отдельных элементов сокращается, и поэтому сборка упрощается. Последующее сокращение числа элементов может быть обеспечено, когда горловину, в свою очередь, формируют заодно с емкостью.

Предварительно выполненная на горловине часть дозирующего устройства может, например, содержать средство для жесткого удерживания запирающего элемента по меньшей мере в одном из его положений либо средство для смещения запирающего элемента в одно из его положений. Это средство смещения может предпочтительно содержать по меньшей мере одну пружину.

В другом варианте выполнения дозирующее устройство также содержит по меньшей мере один насос, размещенный между емкостью и отверстием, при этом насос имеет сторону всасывания и сторону нагнетания, дозирующее устройство также содержит подвижное средство, соединенное с насосом для его функционирования, средство, соединенное со стороной всасывания насоса для подачи текучей среды из емкости, и по меньшей мере одно выпускное сопло, соединенное с нагнетающей стороной насоса. Таким образом, дозирующее устройство обеспечивает выполнение распылительной насадки, хорошо известной на примере пульверизаторов, например для моющих средств.

Распылительная насадка, известная из уровня техники, содержит корпус, который может быть фиксированным, обычно навинченным на горловину емкости или бутылки, в котором установлен приводимый в действие вручную поршневой насос. Для приведения насоса в действие пусковое устройство шарнирно прикреплено к корпусу. Сторона всасывания насоса соединена с трубкой, которая проходит в бутылку на достаточную длину, обычно до положения вблизи дна, при этом через трубку можно извлекать текучую среду, которая обычно является жидкостью. Нагнетающая сторона насоса соединена с выпускным соплом распылительной насадки посредством канала. Возвратный элемент, который обычно является смещающей пружиной, выполнен в насосе таким образом, что он отжимает назад поршень в его нерабочее положение по окончании хода насоса. Распылительная насадка согласно известному уровню техники обычно навинчивается на бутылку на линии разлива, и после этого бутылку наполняют полностью.

Эта распылительная насадка в известном уровне техники имеет недостаток, заключающийся в том, что она имеет относительно большое число деталей, и ее сборка относительно трудная. Поэтому изготовление и сборка распылительной насадки является дорогостоящей операцией и занимает много времени, что особенно неудобно, принимая во внимание значительное увеличение количества используемых в данное время бутылок. При этом разные детали распылительной насадки в известном уровне техники выполняют из разных материалов, что представляет проблему с точки зрения погрузочно-разгрузочных работ и повторного использования бутылки с распылительной насадкой после того, как содержимое ее будет израсходовано.

Указанные выше недостатки устраняются в дозирующем устройстве или распылительной насадке согласно изобретению за счет того, что по меньшей мере часть распылительной насадки предварительно формируют вместе с емкостью, и остальную часть распылительной насадки прикрепляют к ней.

Та часть дозирующего устройства, которую предварительно выполняют вместе с емкостью, может предпочтительно содержать по меньшей мере часть функционального средства. Если, например, насос является поршневым насосом, и поршень насоса соединен со средством для смещения его в исходное положение, то это средство смещения поршня, которое предпочтительно может содержать по меньшей мере одну пружину, прикрепляют к емкости. Конструкционно простое выполнение реализуется, когда пружина является пружиной изгиба и/или кручения.

Для упрощения сборки дозирующего устройства и улучшения его функционирования средство смещения поршня предпочтительно выполняют с возможностью взаимодействия с функциональным средством насоса. Благодаря этому исключается необходимость того, чтобы средство смещения поршня проходило в насос или было выполнено в насосе. В результате этого наполняемое воздухом пространство в насосе, занимаемое обычными пружинами смещения поршня, устраняется, и в результате этого насосное действие улучшается. При этом выбор материалов для средства смещения поршня не имеет особого значения, так как оно не будет контактировать с текучей средой.

Следует отметить, что в этом случае функциональное средство предпочтительно соединено с поршнем таким образом, что оно фиксируется под воздействием натяжения и сжатия, например защелкивается на поршне, чтобы оно выполняло все перемещения функционального средства.

Насос предпочтительно имеет корпус, к которому подвижно присоединено функциональное средство. Когда функциональное средство содержит пусковое средство, которое шарнирно защелкивается на корпусе насоса, при этом обеспечивается удобное с точки зрения сборки дозирующее устройство.

Согласно варианту этого выполнения насос содержит рабочий цилиндр и выпускной цилиндр, выполненный рядом с ним, при этом функциональное средство выполнено с возможностью смещения поршней в этих цилиндрах синхронно. В этом случае функциональное средство предпочтительно содержит толкающий элемент, а поршень, или каждый поршень, выполнен заодно с толкающим элементом.

В соответствии с еще одним вариантом данного изобретения дозирующее устройство содержит блокирующее средство, взаимодействующее с функциональным средством, при этом блокирующее средство может содержать по меньшей мере один ломкий выступ на пути функционального средства или в крышке, закрывающей выпускное сопло.

В соответствии с еще одним вариантом данного изобретения дозирующее устройство снабжено системой предварительного сжатия, выполненной между насосом и выпускным соплом, причем насос, система предварительного сжатия и часть проходов, соединяющих насос с емкостью и/или выпускным соплом, выполнены заодно.

Очень простая сборка обеспечивается, когда остальная часть дозирующего устройства соединена посредством защелкивающего соединения с горловой частью емкости или с частью дозирующего устройства, предварительно сформированной на нем. Поэтому соединение между этими частями можно быстро и просто приводить в единое перемещение.

В соответствии с еще одним вариантом выполнения данного изобретения выполняют подающий элемент, находящийся в соединении по текучей среде с емкостью и имеющий по меньшей мере одно выпускное отверстие, и дозирующий элемент, герметично соединенный с подающим элементом и имеющий по меньшей мере одно выпускное отверстие, выходящее в дозирующую камеру, причем подающий элемент и дозирующий элемент выполнены с возможностью поворота относительно друг друга, чтобы определять разные дозы.

Этот вариант осуществления изобретения образует дозирующий колпачок для сжимаемой бутылки, наполненной текучей средой.

Поворачивая питающий элемент и дозирующий элемент, выпускное отверстие дозирующего элемента можно совместить с выпускным отверстием подающего элемента. При последующем сжатии бутылки текучая среда будет выталкиваться вверх в подающий элемент, и затем будет проходить через выпускные отверстия подающего элемента и дозирующего элемента в дозирующую камеру. После снятия давления на сжимаемую бутылку текучая среда, благодаря разрежению внутри бутылки, будет втягиваться назад из дозирующей камеры через выпускные отверстия дозирующего и подающего элементов. Это возвратное втягивание текучей среды заканчивается в момент затягивания внутрь воздуха. Это произойдет, когда соответствующее выпускное отверстие дозирующего элемента окажется выше уровня текучей среды в дозирующей камере. Подбор высоты совмещаемых выпускных отверстий определяет уровень жидкости, которая будет оставаться в дозирующей камере после прекращения сжатия бутылки и которую затем можно будет вылить и использовать.

Это дозирующее устройство, обеспечивающее дозирование жидкостей простым образом и с относительно большой точностью, может, например, быть использовано для дозирования корма или медикаментов для животных и для того, чтобы отмерять количество чистящих веществ и т.п.

В предпочтительном варианте выполнения этого дозирующего устройства подающий элемент и дозирующий элемент содержат по существу цилиндрическую стенку, наличие которой улучшает герметизацию между элементами. Предпочтительно, чтобы в подающем элементе был выполнен осевой канал в виде выемки в его цилиндрической боковой стенке, а дозирующий элемент содержал множество выпускных отверстий, расположенных через интервал в периферийном направлении и в осевом направлении, в результате чего будет обеспечивается возможность дозирования разных доз текучей среды.

Дополнительные, предпочтительные варианты выполнения дозирующего устройства согласно данному изобретению изложены в зависимых п.п.30-37.

Дозирующую камеру и емкость предпочтительно заранее формируют с помощью литьевого формования, согласно данному изобретению емкость целесообразно выполняется с помощью пневмоформования до придания ей конечной формы после предварительного формования. Таким образом получают предварительно выполненную емкость с частью дозирующего устройства уже на ней, которую легко складировать и транспортировать, и также собирать с помощью небольшого числа операций для изготовления законченной конечной продукции.

Данное изобретение также относится к узлу (горловине) емкости и дозирующего устройства, соединенного с ней согласно вышеизложенному. Этот узел конструкционно простой и может быть изготовлен с низкой себестоимостью, имеет меньшее, чем обычно, число элементов и, помимо этого, может быть относительно легким.

Данное изобретение также относится к емкости для использования в описываемом выше узле. Такая емкость, на которой часть дозирующего устройства предварительно выполнена указанным образом, обеспечивает упомянутые выше преимущества в отношении удобства сборки, себестоимости и пр. по сравнению с обычными емкостями, которые предусматривают только прикрепление дозирующего устройства, например, в виде винтовой резьбы на горловине.

Наконец, данное изобретение относится к способу изготовления и наполнения жидкостью емкости с дозирующим устройством. Этот способ также известен. В соответствии с обычным способом емкость или бутылку выполняют в первом месте, обычно посредством пневмоформования, и направляют на линию розлива. Здесь бутылку обычно снабжают средством фиксирования, таким как винтовая резьба вблизи ее отверстия наполнения или горловины. Дозирующее устройство, которое выполняют из относительно большого числа разных элементов, собирают в другом месте и также снабжают таким средством прикрепления, как винтовая резьба. Затем эту насадку направляют в полностью собранном виде на линию розлива. На линии розлива бутылку наполняют, после чего насадку прикрепляют, например на резьбе, на ней.

Недостаток этого способа заключается в том, что изготовление и наполнение емкости и дозирующего устройства требуют выполнения относительно большого числа операций, которые не стыкуются друг с другом и не могут быть интегрированы, и поэтому для этого способа требуется много времени и затрат. При этом готовые узлы выполняют уже на относительно раннем этапе в известном способе, и они имеют относительно высокую стоимость по сравнению с конечной продукцией, что приводит к затратам, связанным с возможной отбраковкой на более позднем этапе. Наконец, после их изготовления, пустые емкости занимают относительно большое пространство при транспортировании и складировании перед их наполнением.

Поэтому задача данного изобретения заключается в создании способа описываемого выше типа, согласно которому указанные недостатки исключены. Эта задача данного изобретения решается за счет способа, включающего операции, согласно которым выполняют емкость, предварительно выполняют часть дозирующего устройства на ее горловине, выполняют остальную часть дозирующего устройства, наполняют емкость и закрывают ее путем соединения остальной части дозирующего устройства с ней. За счет предварительного выполнения таким образом части узла дозирующего устройства только на линии розлива сокращается общее число операций, в результате чего повышается производительность и снижается себестоимость.

Часть дозирующего устройства, предварительно выполненную на горловине, предпочтительно выполняют заодно и одновременно с ним. Таким образом сокращают число элементов, и сборка таким образом упрощается и ускоряется. Тем более, что горловину выполняют заодно и одновременно с емкостью.

При предварительном выполнении емкости с помощью литьевого формования и пневмоформирования для придания ей окончательной формы перед наполнением емкости уменьшается пространство, занимаемое емкостью до наполнения, что снижает расходы на транспортирование и складирование. Помимо этого, элементы дозирующего устройства, имеющие относительно сложную форму, можно выполнять одновременно и заодно с емкостью простым методом с помощью литьевого формования. Согласно данному изобретению емкость целесообразно изготавливать из упругой деформируемой термопластической пластмассы, например из полиэтилентерефталата, чтобы элементы, выполненные заодно с дозирующей насадкой, имели достаточную прочность и при этом емкость можно было удобным образом выполнить пневмоформованием.

Быстрый и удобный способ осуществляют за счет того, что остальную часть дозирующего устройства соединяют с помощью защелкивающего соединения с горловиной емкости, и затем обе детали можно соединить друг с другом одним движением.

Емкость предпочтительно наполняют в подвешенном положении. В противоположность обычному способу наполнения, когда емкости транспортируют и наполняют в стоящем положении, оборудование, используемое для наполнения согласно изобретению, не нужно регулировать для того, чтобы оно могло работать с емкостями разного объема и соответственно разной высоты.

В соответствии с еще одним вариантом выполнения остальная часть дозирующего устройства содержит насос со смещаемым элементом, выполненным с возможностью перемещения между первым и вторым положениями, при этом смещаемый элемент перемещают в его второе положение перед закрытием емкости, и перемещают в его первое положение после закрытия емкости, чтобы втянуть текучую среду в насос. После этого дозатор, выполненный из емкости с ее дозирующим устройством, готов к использованию.

Изобретение далее поясняется на примере нескольких вариантов реализации, со ссылкой на прилагаемые чертежи, на которых:

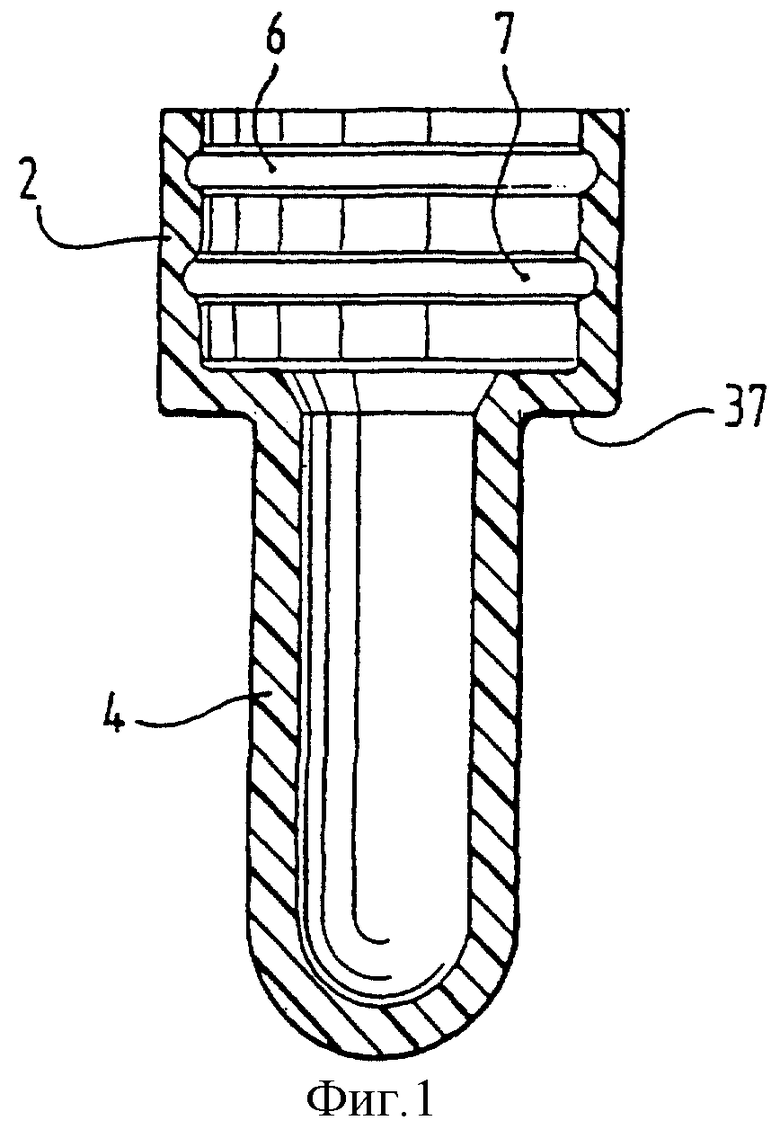

Фиг.1 - схематический вид, в продольном сечении емкости, которая еще не подверглась пневмоформованию и на которой выполнена часть дозирующего устройства.

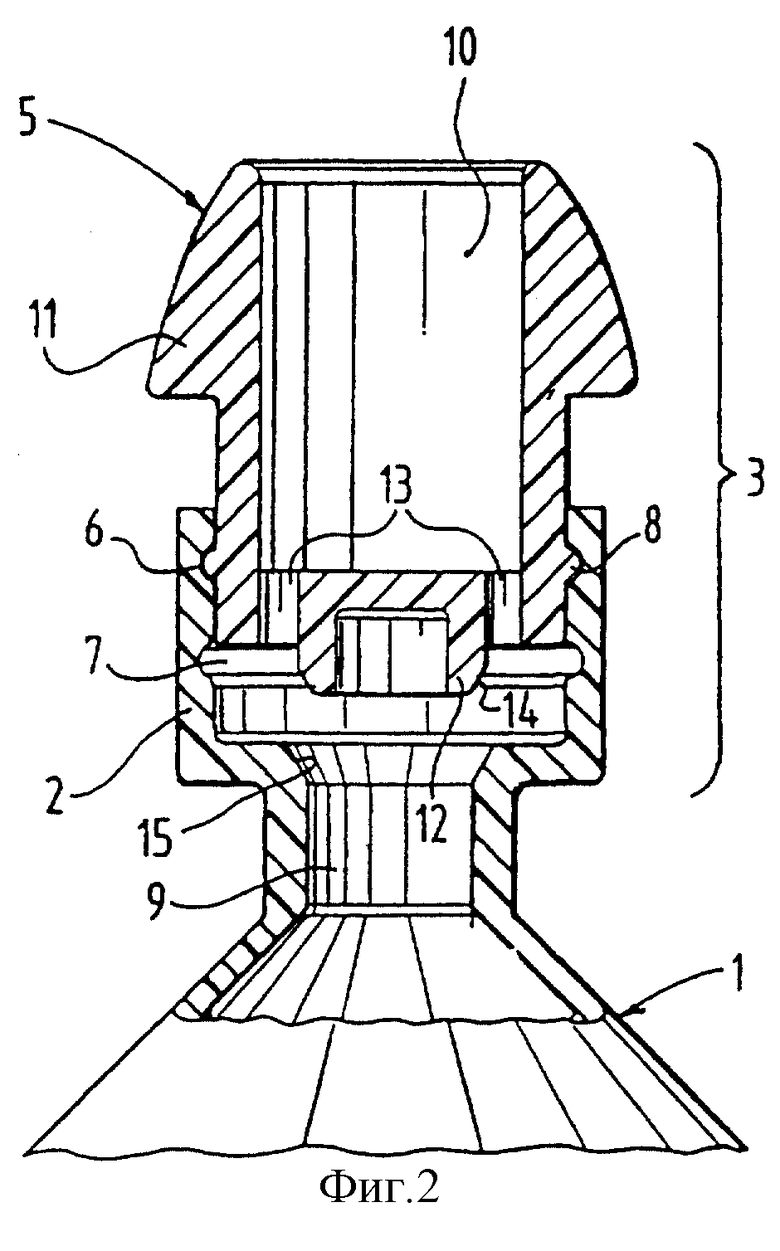

Фиг.2 - более детальный схематический вид, в продольном сечении емкости, показанный на Фиг.1, в пневмоформованном состоянии, при этом остальная часть дозирующего устройства установлена на ней.

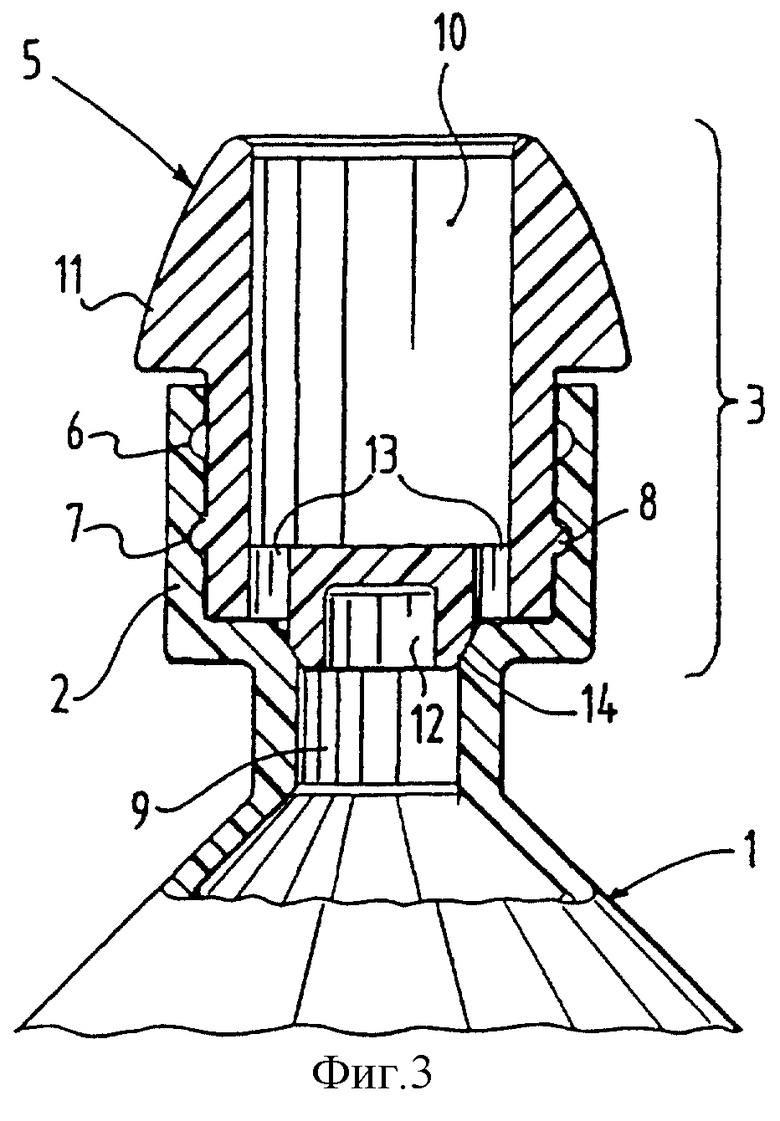

Фиг.3 - вид, соответствующий Фиг.2, дозирующего устройства в его закрытом положении.

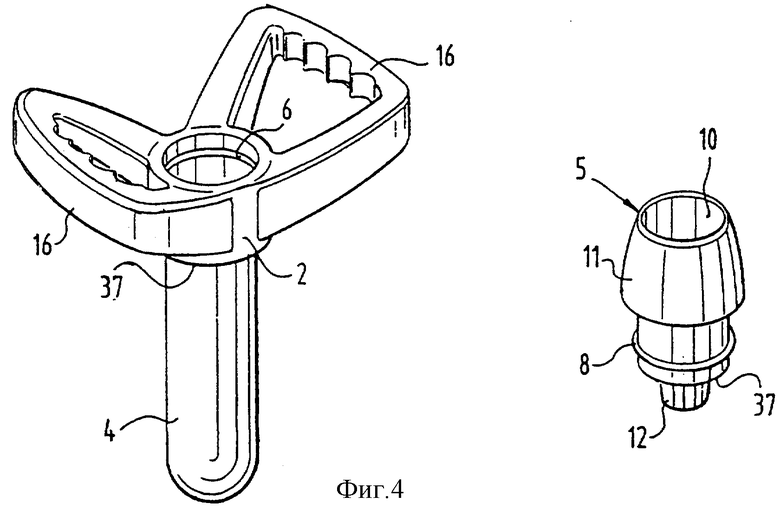

Фиг.4 - перспективный вид емкости согласно второму варианту выполнения изобретения до пневмоформования и с выполненной на ней частью дозирующего устройства и с ручками для переноски, в дополнение к остальной части дозирующего устройства.

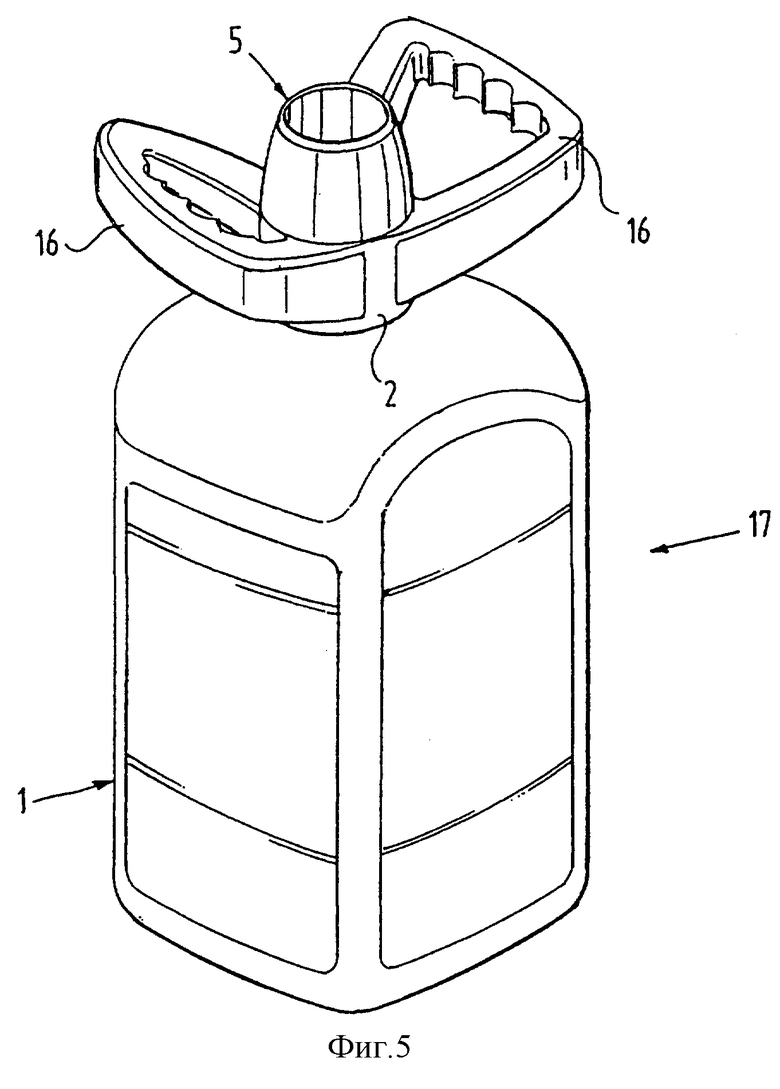

Фиг.5 - перспективный вид узла емкости и насадки после пневмоформования, в сборе.

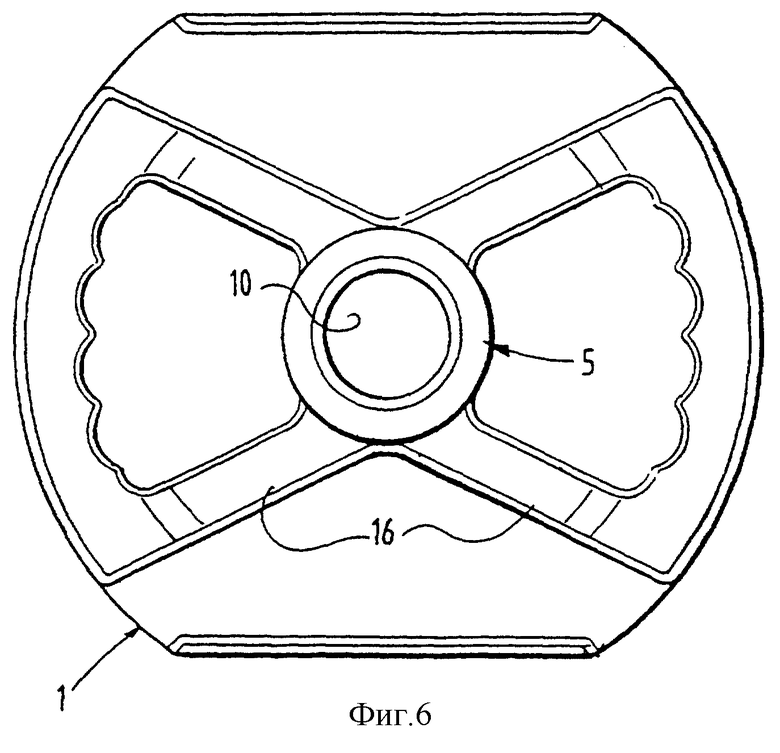

Фиг.6 - горизонтальная проекция узла, показанного на Фиг.5.

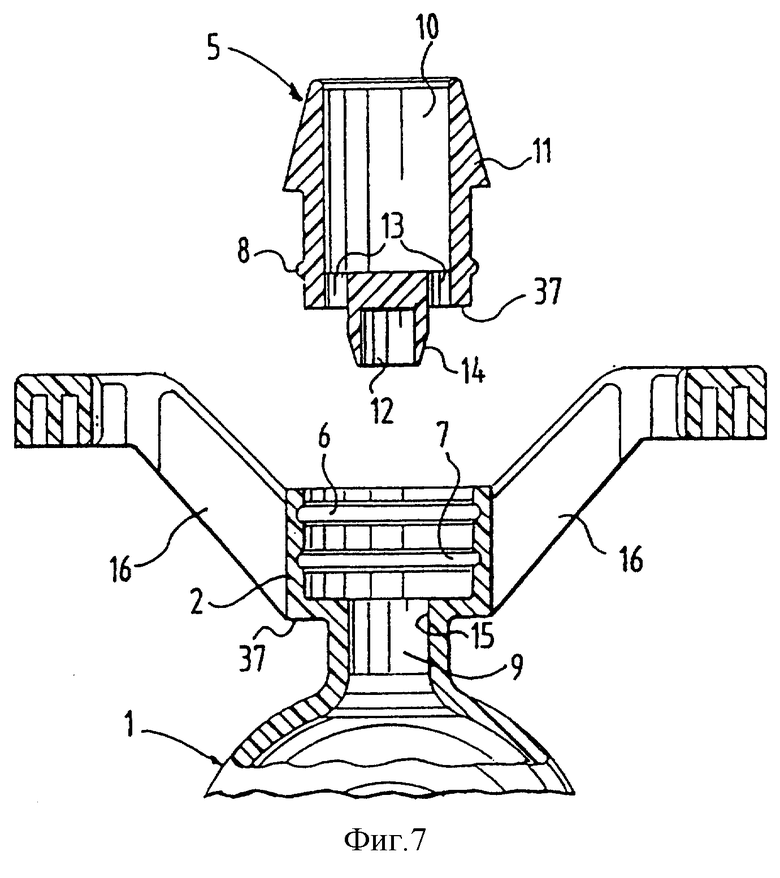

Фиг.7 - продольное сечение с более подробным изображением емкости и насадки, показанных на Фиг.5 до их сборки.

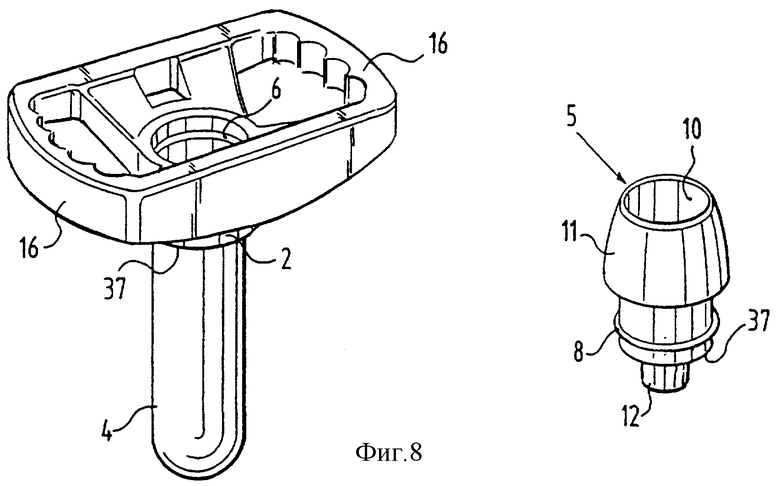

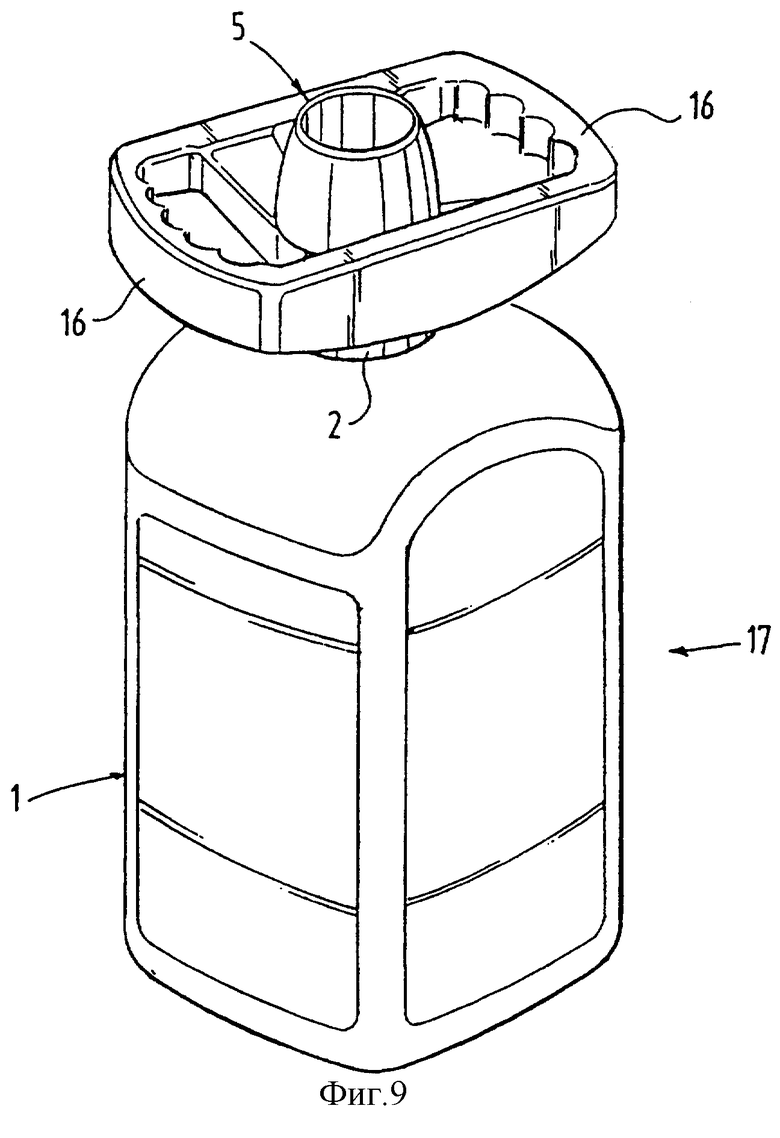

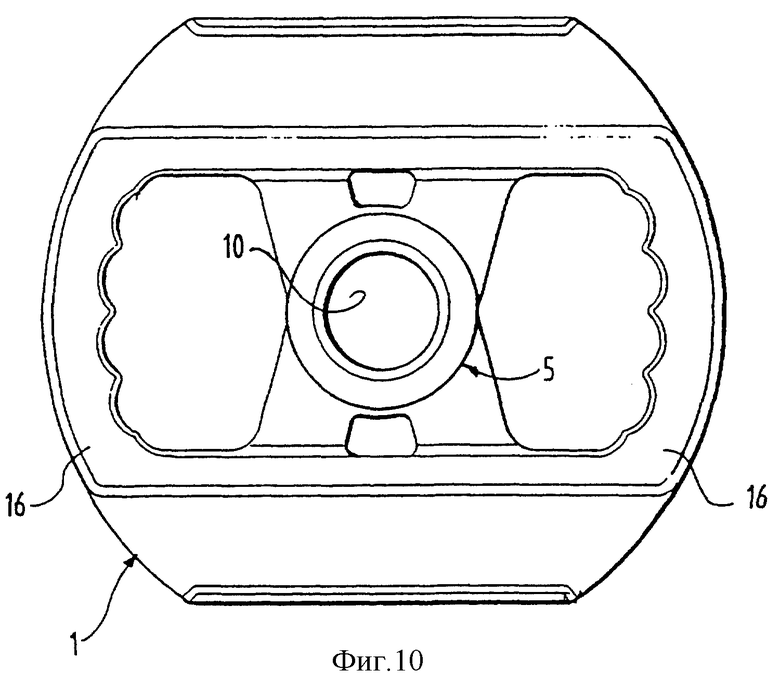

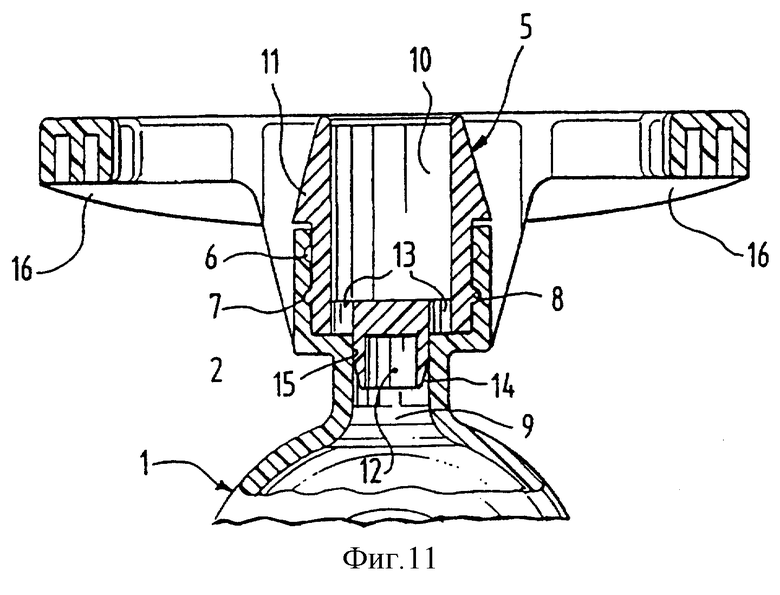

Фиг.8, 9 и 10 - изображения, соответствующие Фиг.4, 5 и 6 второго варианта выполнения данного изобретения.

Фиг.11 - частичное поперечное сечение подробного изображения емкости и насадки, показанных на Фиг.9, в сборе.

Фиг.12 - схематический вид различных операций способа согласно данному изобретению.

Фиг.13 - перспективный подробный вид горловины емкости и средства смещения, выполненного заодно с ним, согласно первому варианту выполнения данного изобретения.

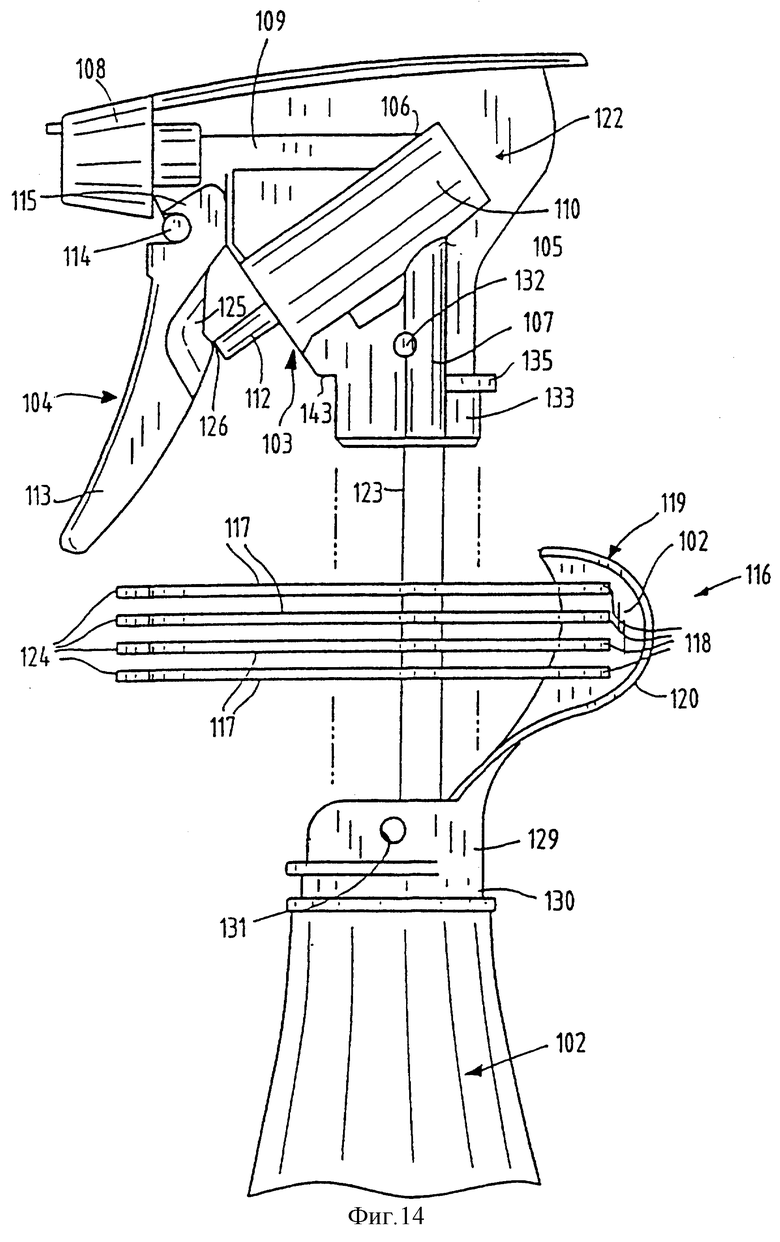

Фиг.14 - боковая проекция емкости, показанной на Фиг.13, и части распылительной насадки, соединенной с ней,

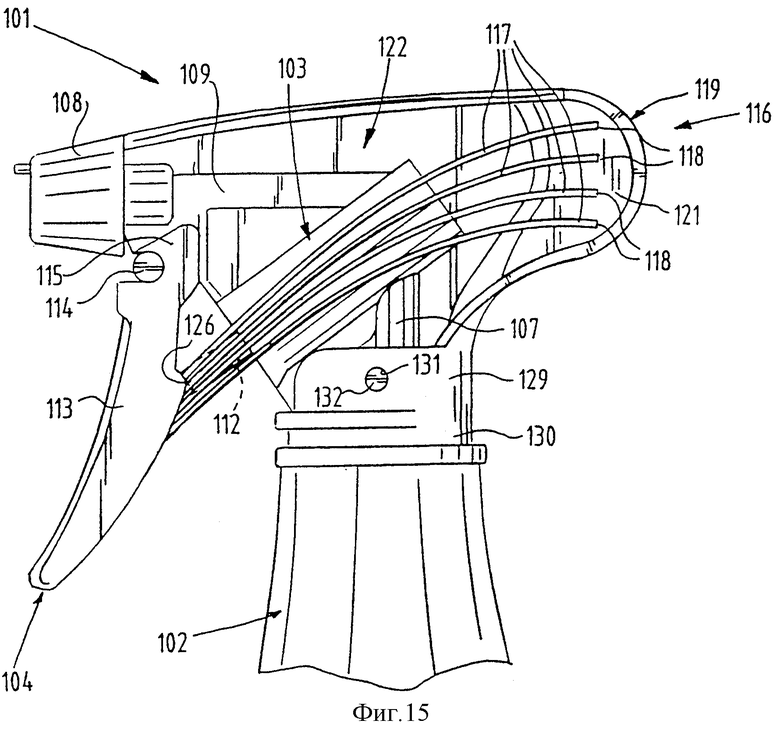

Фиг.15 - вид, соответствующий Фиг.14 емкости и пульверизаторной насадки в сборе.

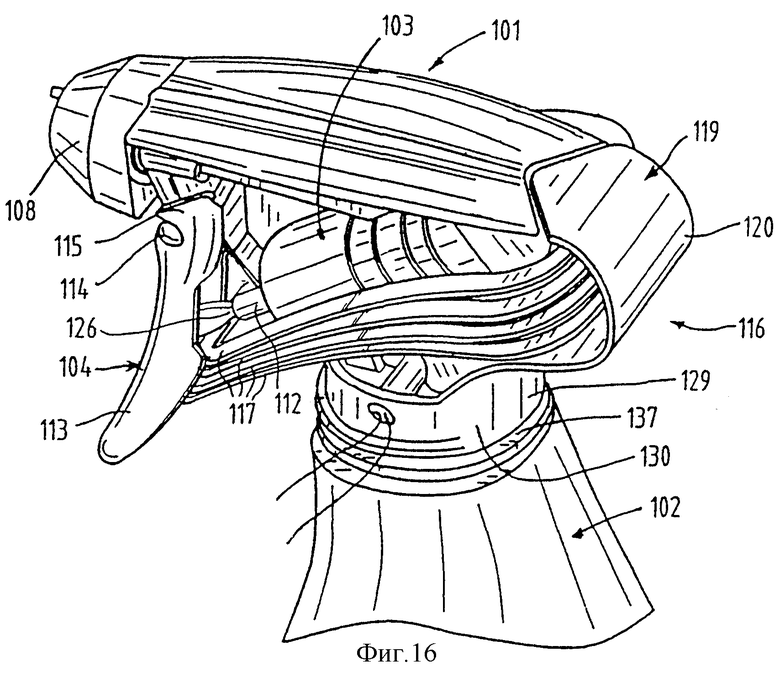

Фиг.16 - перспективный вид узла, показанного на Фиг.14.

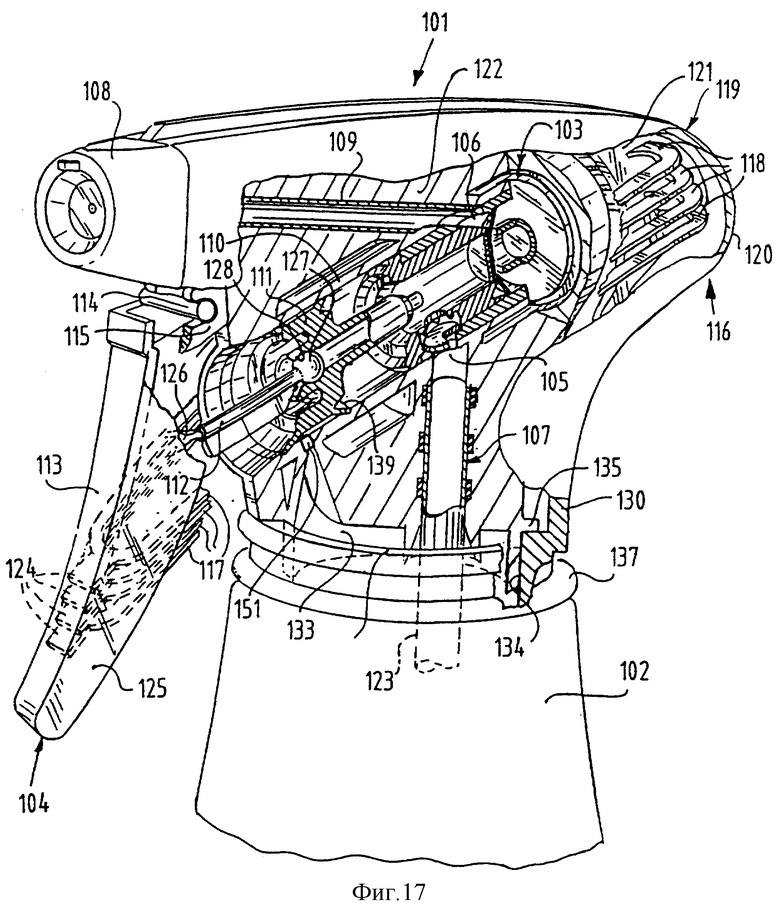

Фиг.17 - вид, соответствующий виду, показанному на Фиг.14, в частичном сечении.

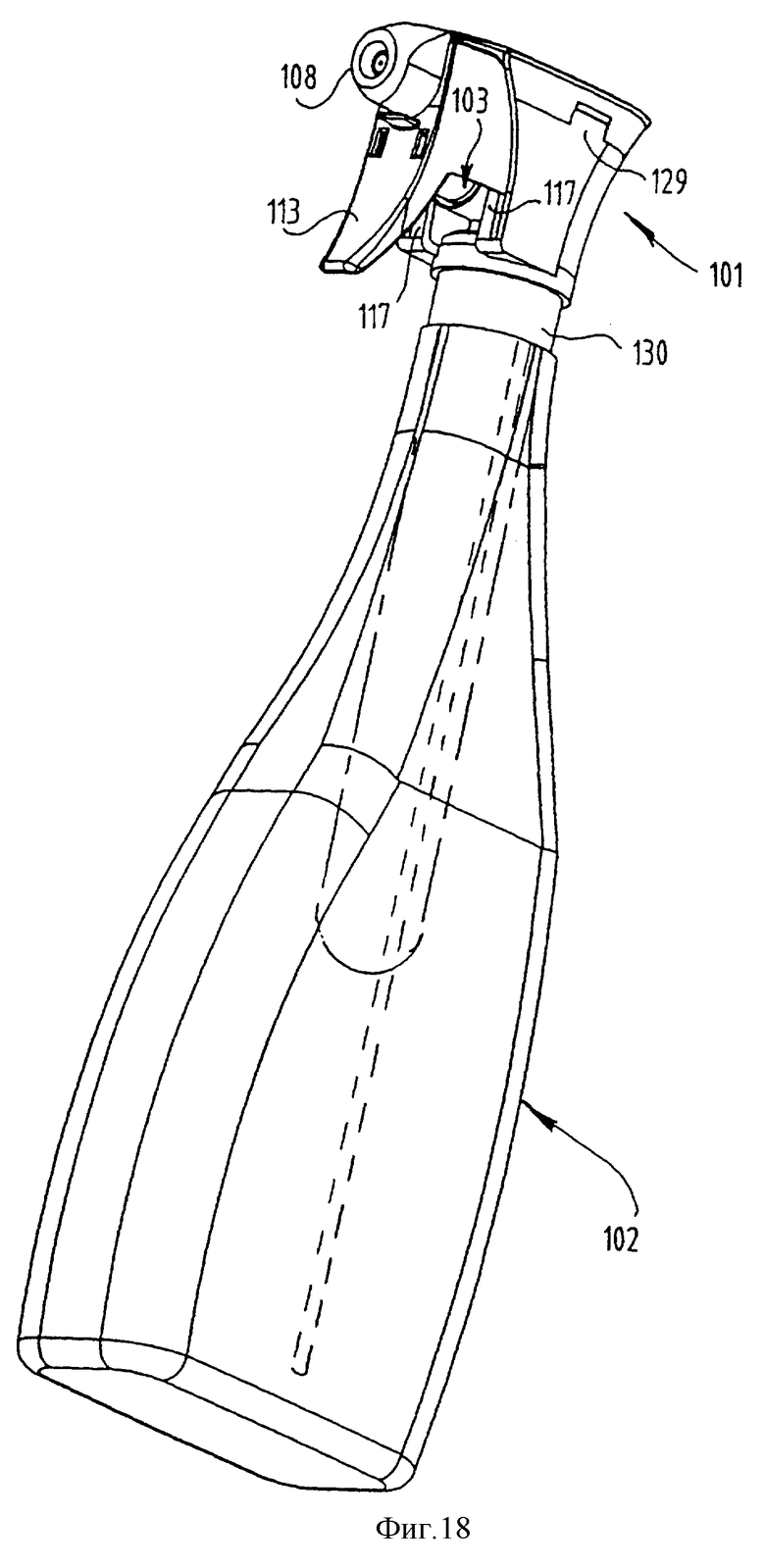

Фиг.18 - перспективный вид узла емкости и распылительной насадки согласно предпочтительному варианту выполнения данного изобретения.

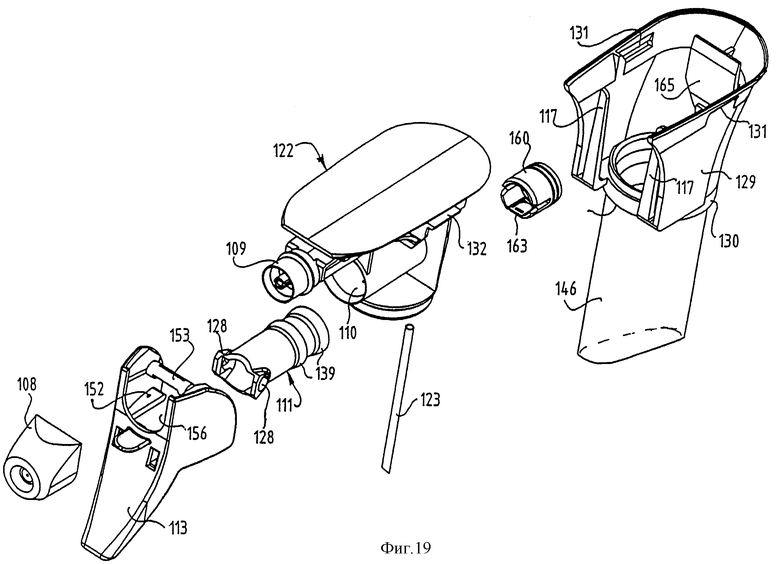

Фиг.19 - перспективный вид с пространственным разнесением элементов распылительной насадки, показанной на Фиг.18.

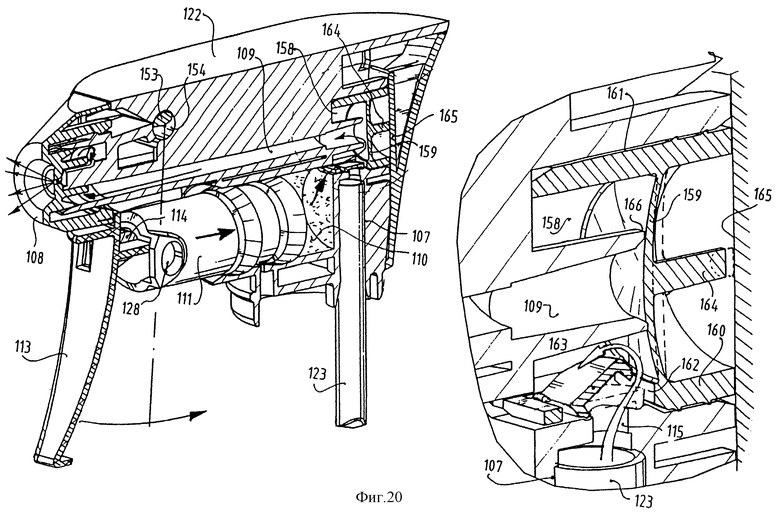

Фиг.20 - частичное сечение распылительной насадки, показанной на Фиг.19, в сборе, во время хода поршня.

Фиг.21 - вид, соответствующий Фиг.20, распылительной насадки во время обратного хода.

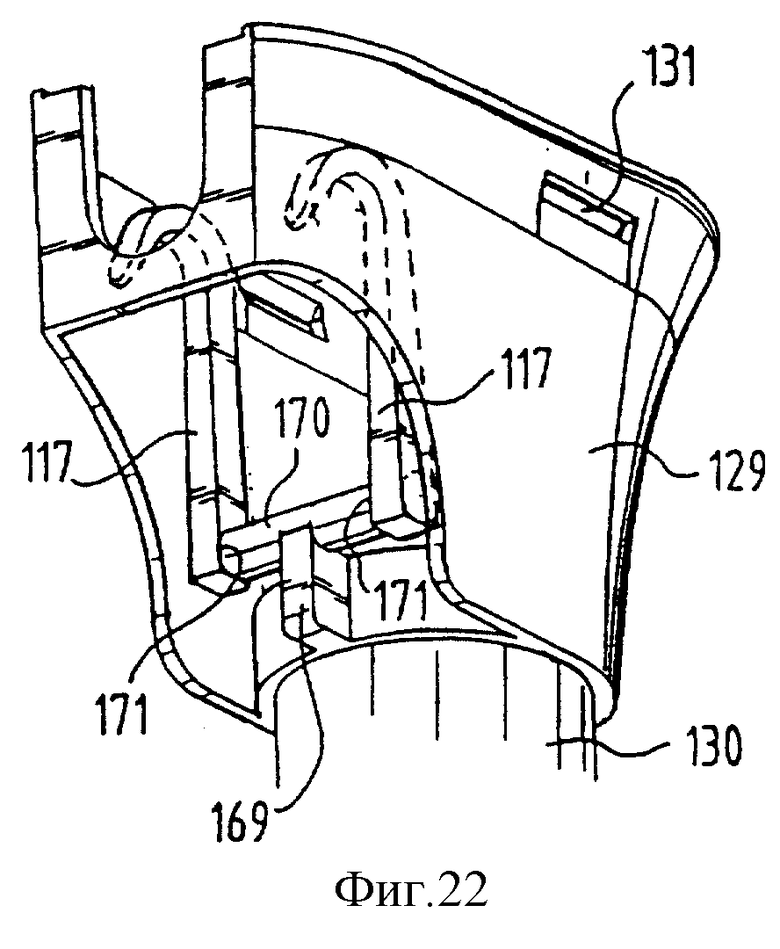

Фиг.22 - перспективный вид альтернативного варианта средства смещения распылительной насадки.

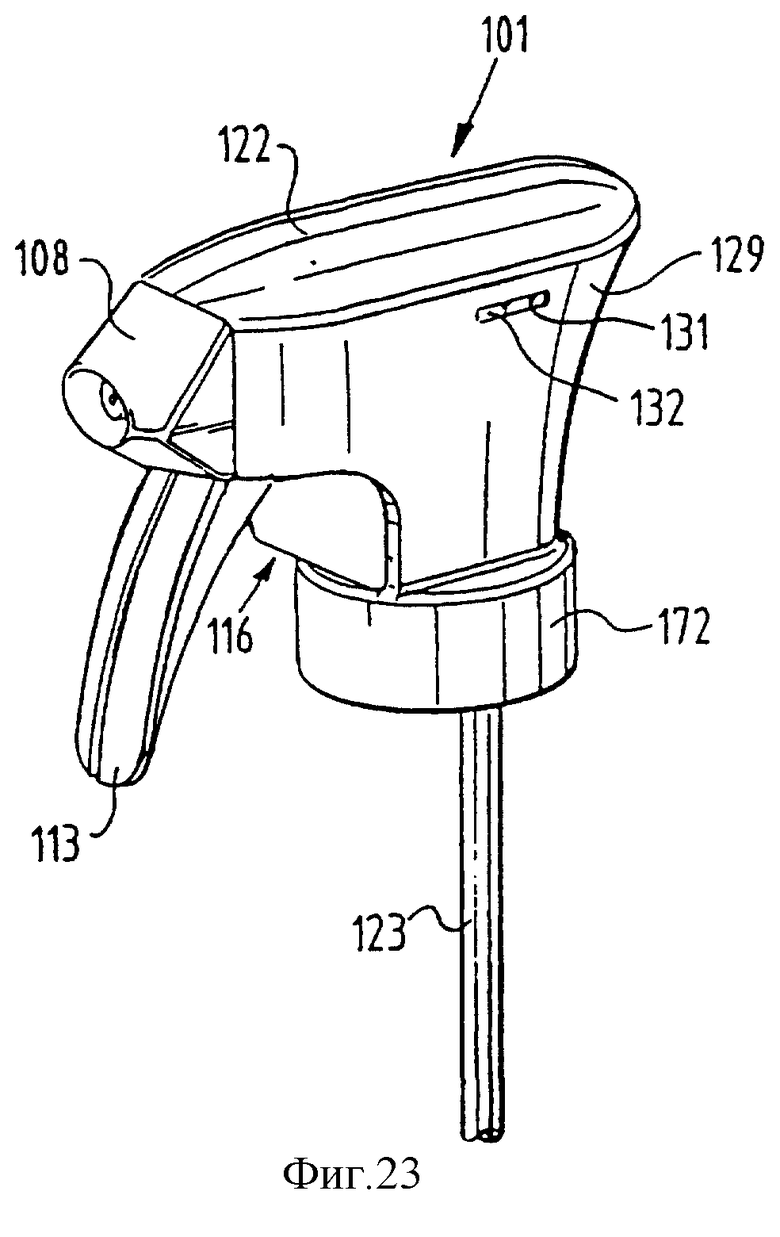

Фиг.23 - перспективный вид альтернативного варианта узла, состоящего из распылительной насадки и фиксирующего кольца для соединения с емкостью.

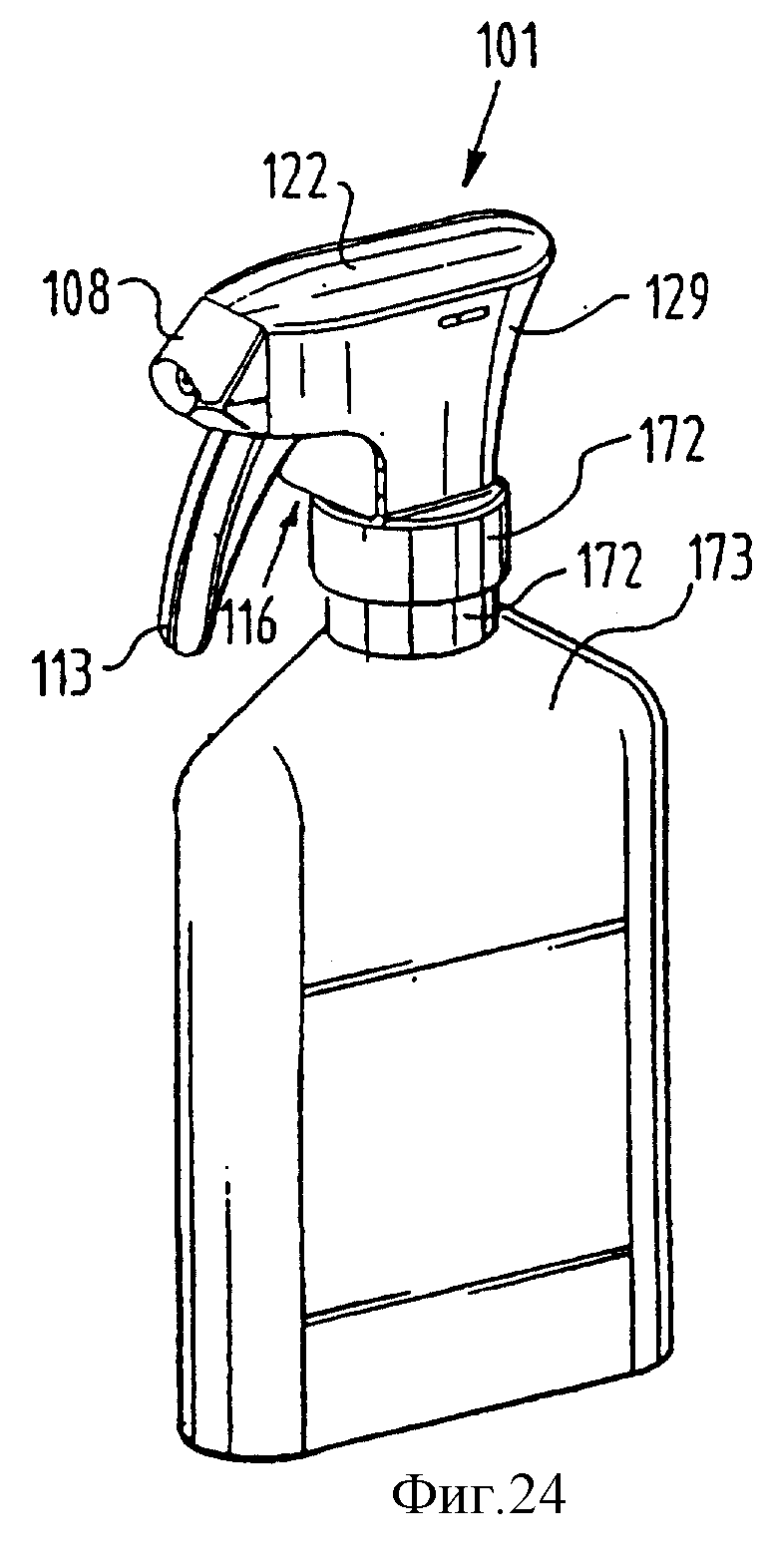

Фиг.24 - перспективный вид распылительной насадки и фиксирующего кольца, показанных на Фиг.23, и емкости, соединенной с ними.

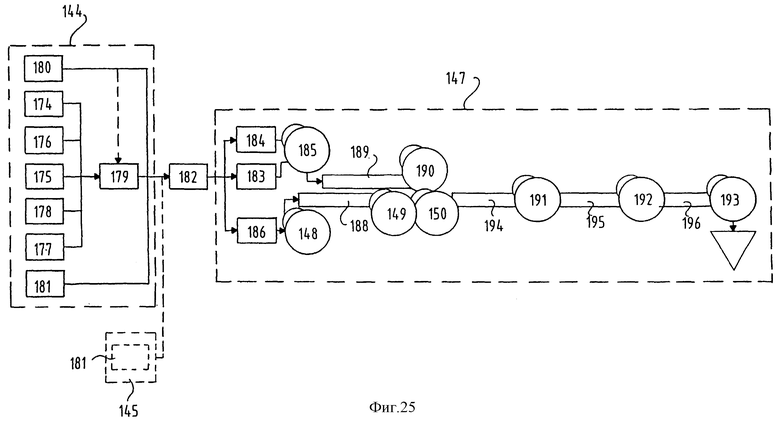

Фиг.25 - схематический вид различных операций способа согласно первому варианту выполнения данного изобретения.

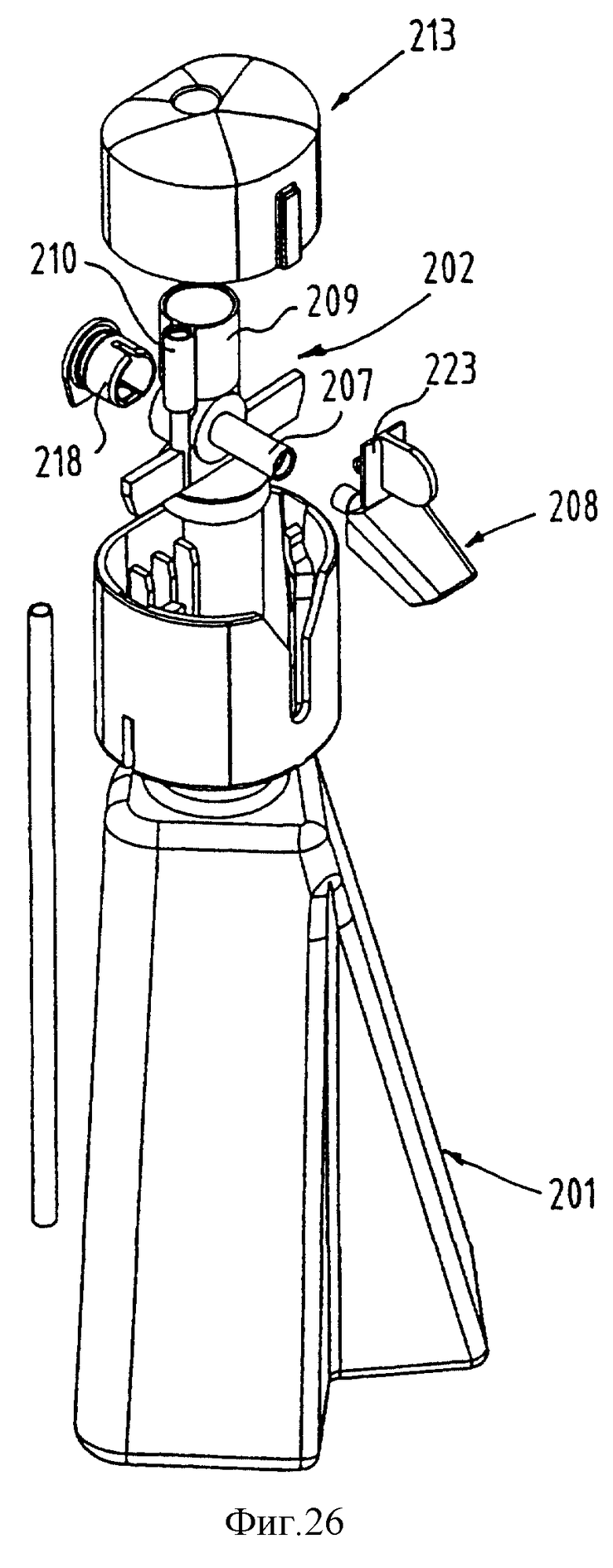

Фиг.26 - перспективный вид с пространственным разделением элементов емкости, имеющей дозирующее устройство, согласно первому варианту выполнения данного изобретения.

Фиг.27 - перспективный вид емкости и дозирующего устройства, показанных на Фиг.26, в сборе.

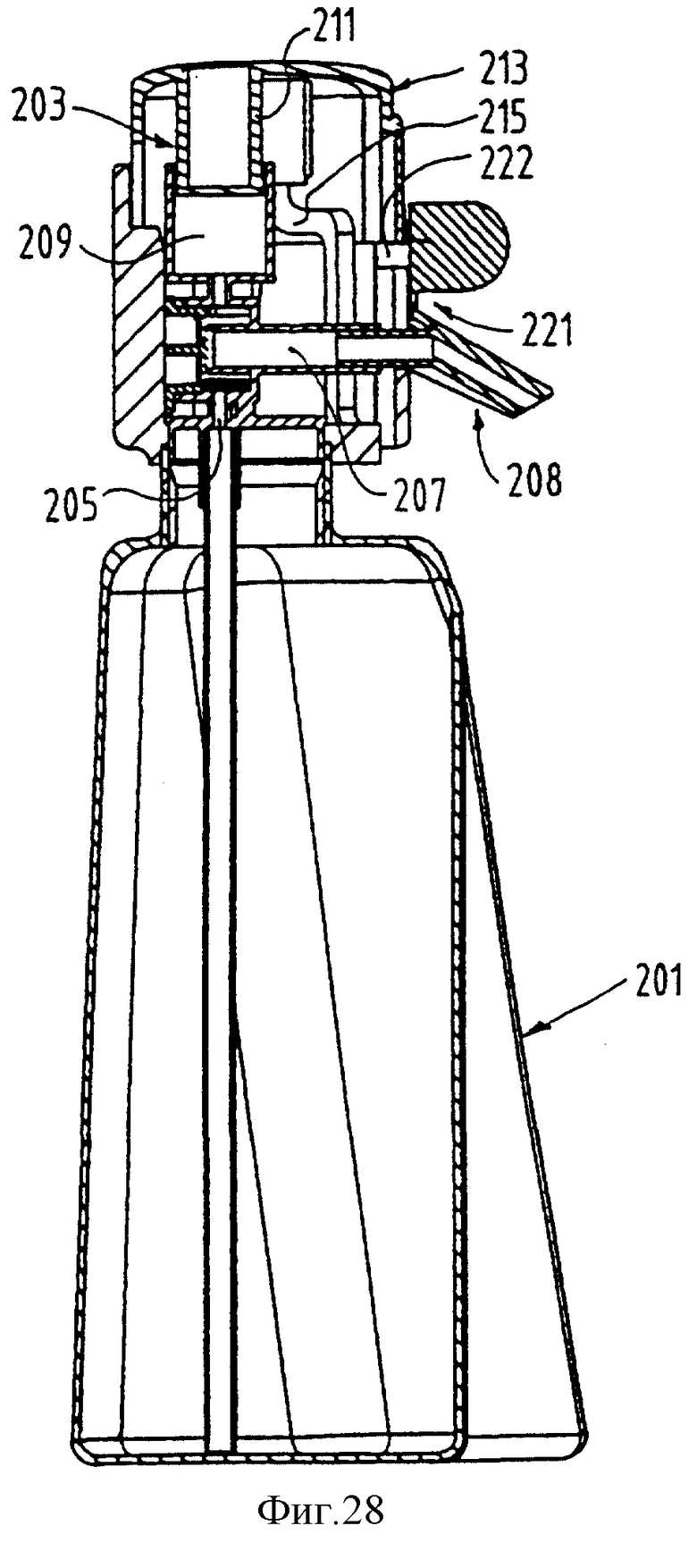

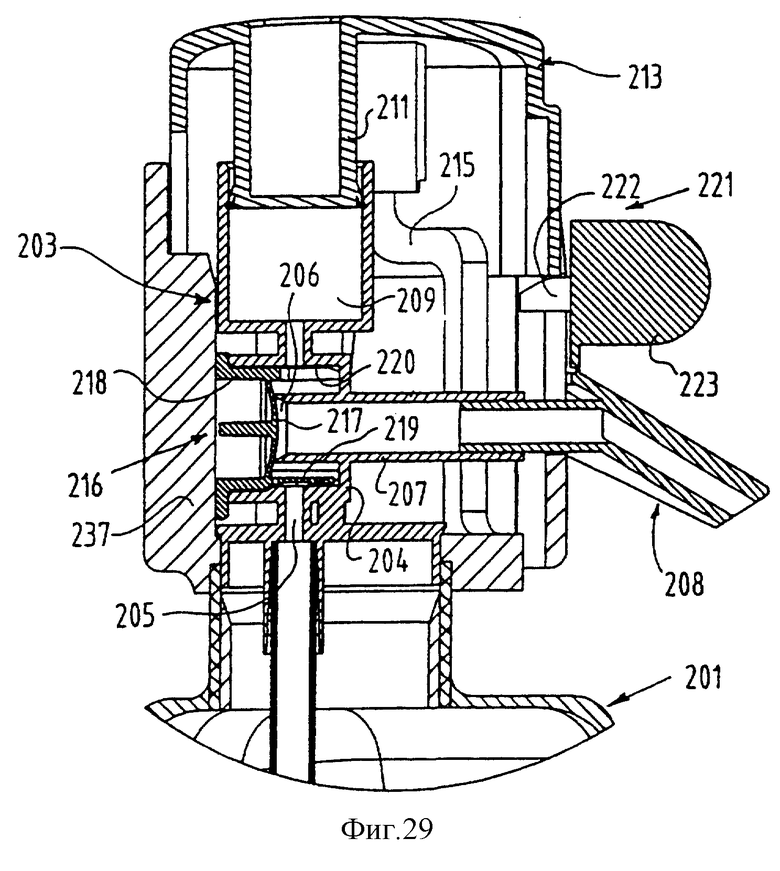

Фиг.28 - продольное сечение емкости и дозирующего устройства, показанных на Фиг.26 и 27.

Фиг.29 - увеличенный подробный вид дозирующего устройства, показанного на Фиг.28.

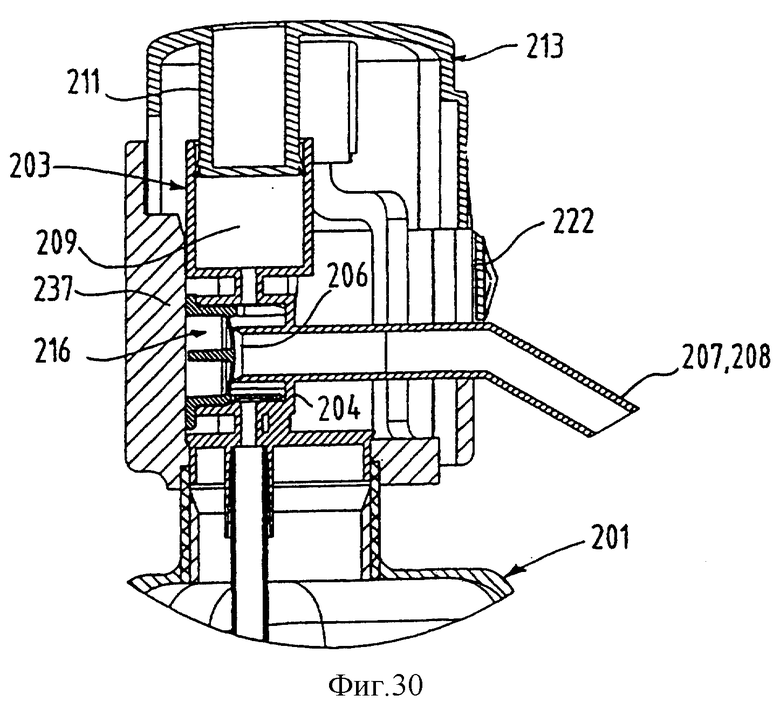

Фиг.30 - вид, соответствующий Фиг.29, альтернативного варианта дозирующего устройства.

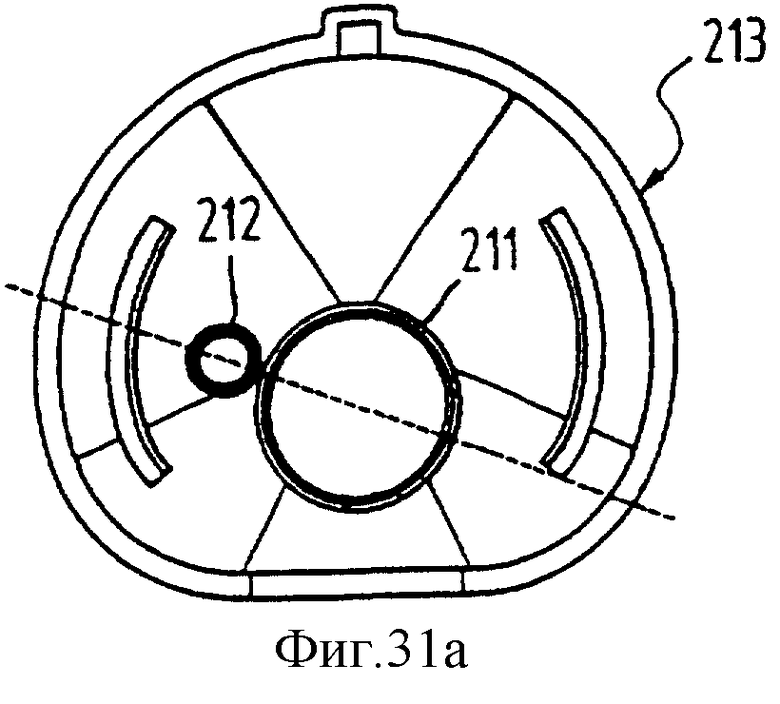

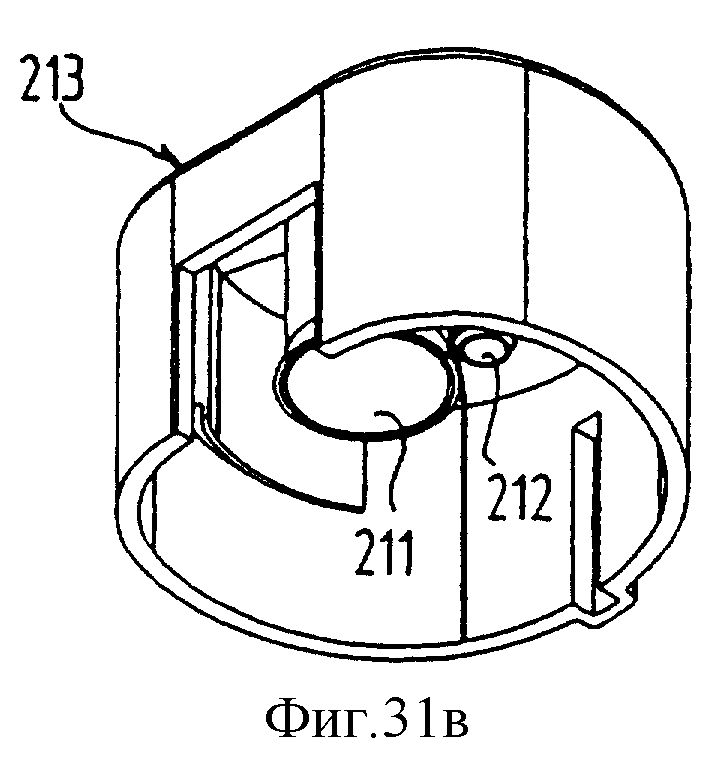

Фиг.31А и 31В - вертикальная проекция и перспективный вид снизу, соответственно, функционального элемента дозирующего устройства.

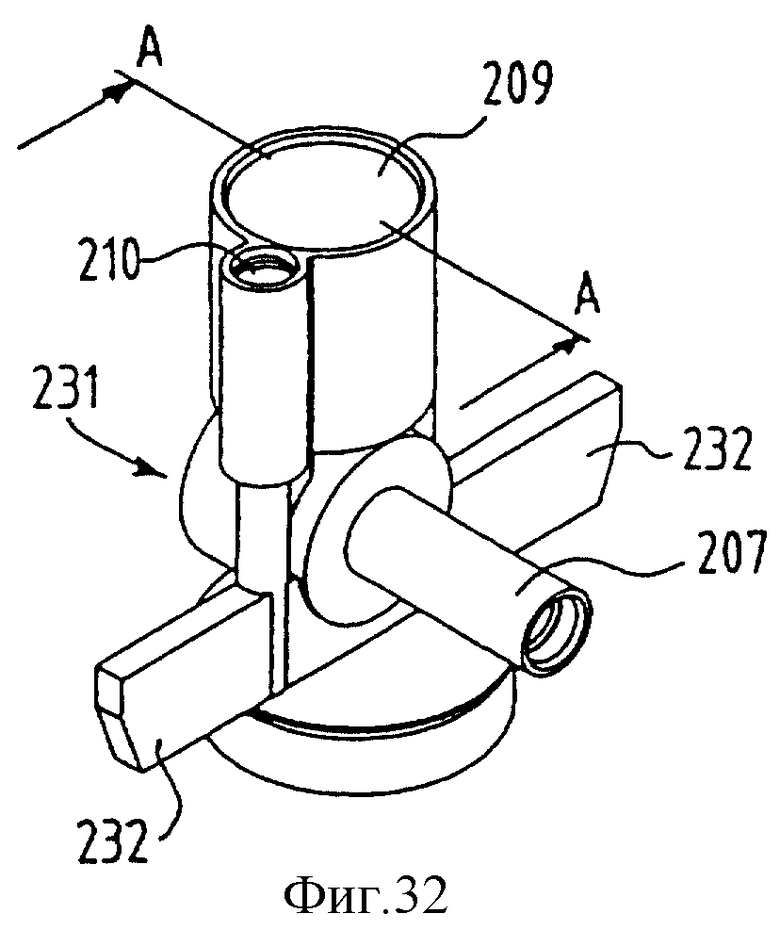

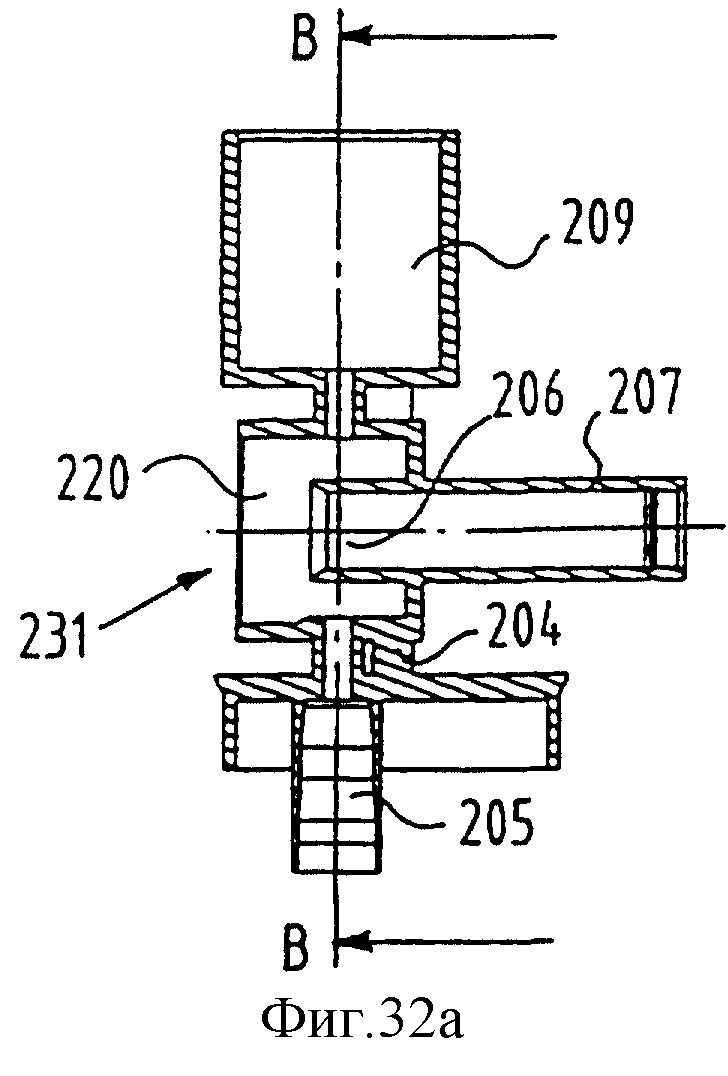

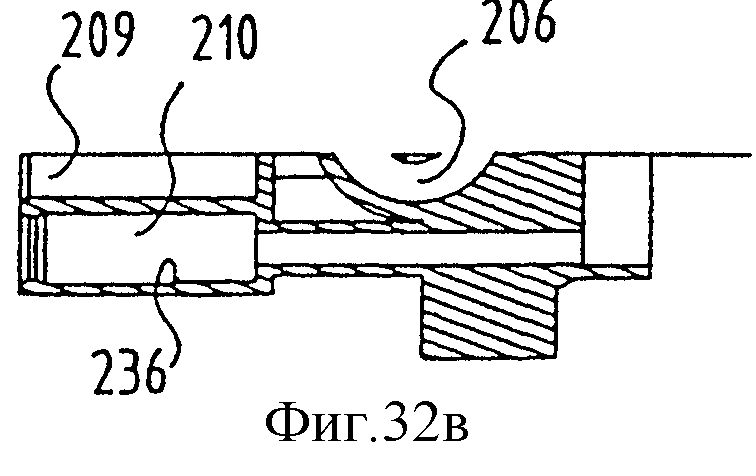

Фиг.32, 32А и 32В - перспективный вид и сечения по линиям А-А и В-В, соответственно, двухцилиндрового насоса дозирующего устройства.

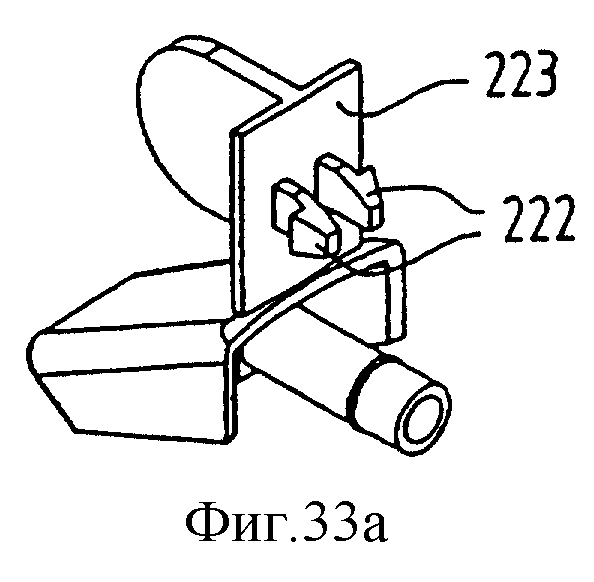

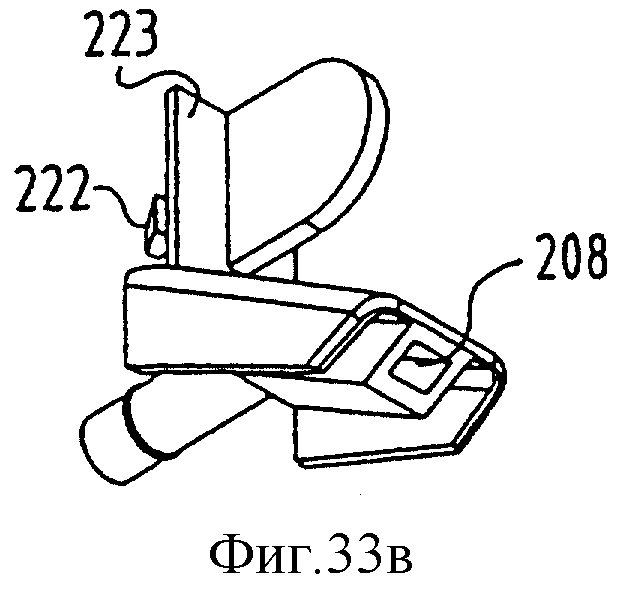

Фиг.33А и 33В - перспективный вид отдельного выпускного сопла, имеющего встроенное блокирующее средство.

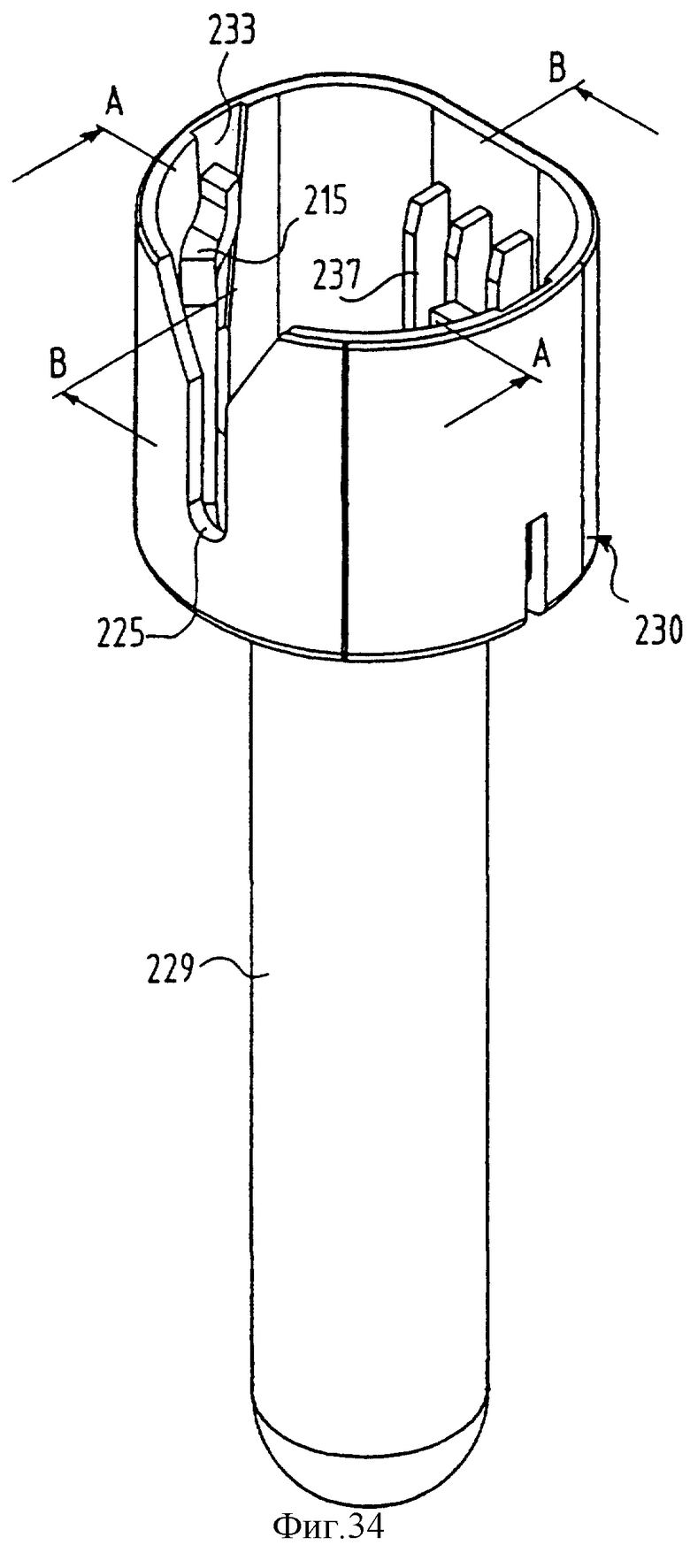

Фиг.34, 34А и 34В - перспективный вид и сечения по линиям А-А и В-В, соответственно, предварительно выполненной емкости, имеющей возвратное средство дозирующего устройства.

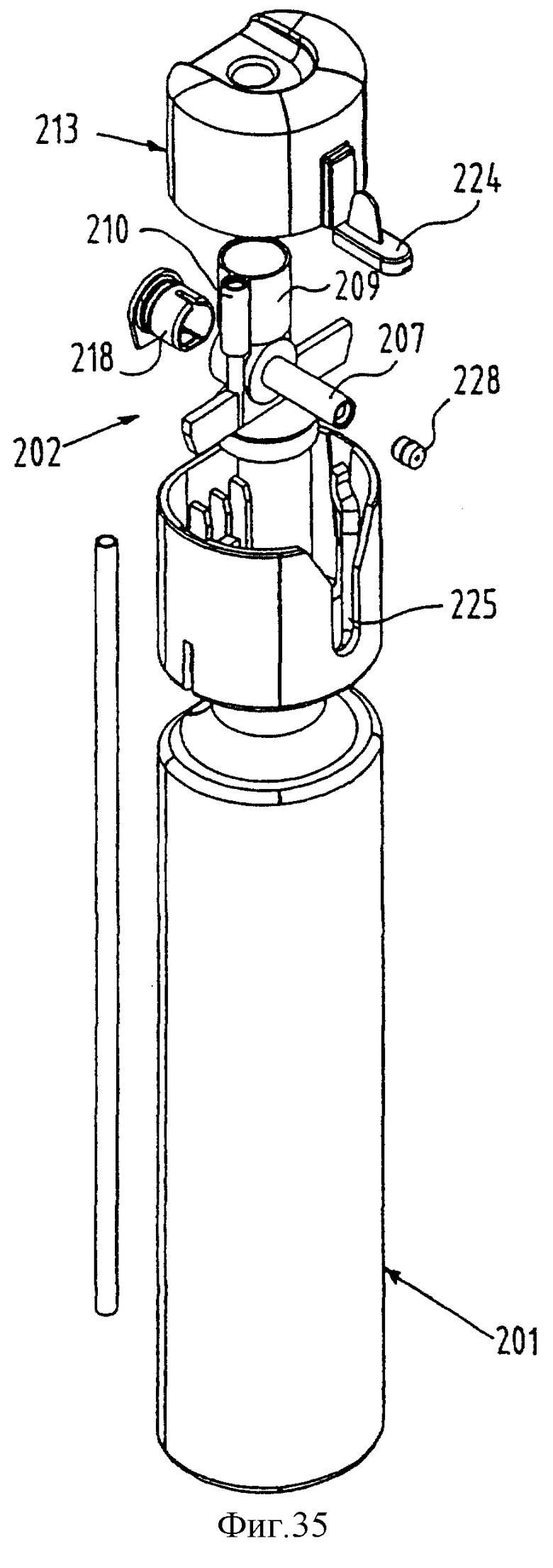

Фиг.35 - вид, соответствующий Фиг.26, другого варианта дозирующего устройства.

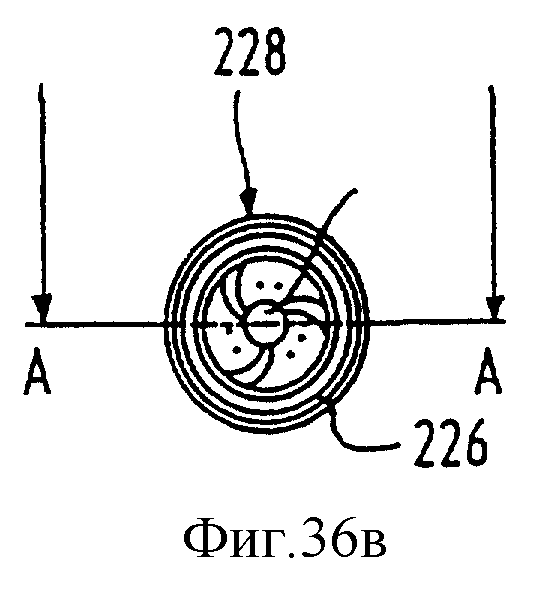

Фиг.36А и 36В - продольное сечение и фронтальная проекция, соответственно, выпускного сопла, используемого в этом дозирующем устройстве, и

Фиг.37 - перспективный вид снизу функционального средства, содержащего блокирующее средство этого дозирующего устройства.

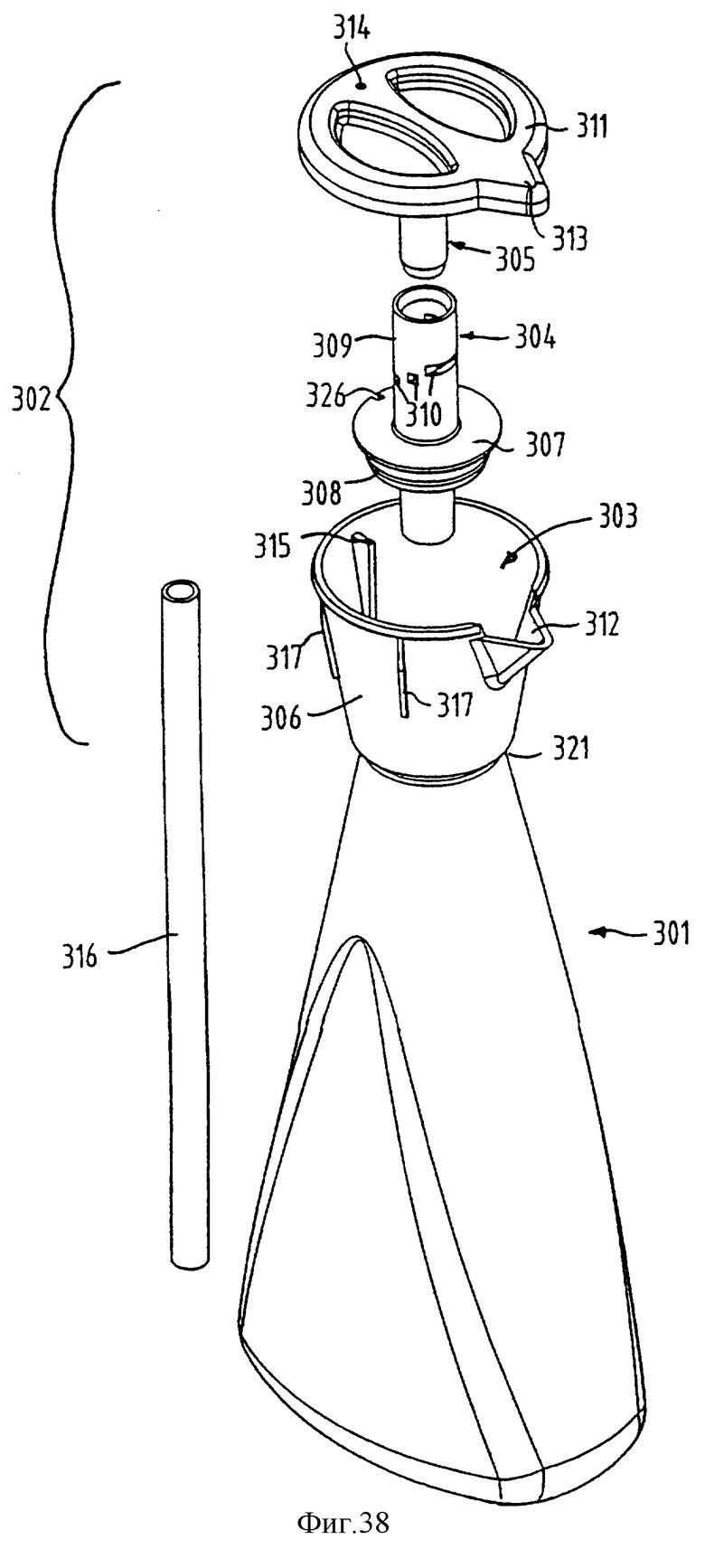

Фиг.38 - перспективный вид горизонтальной проекции с пространственным разделением деталей емкости с дозирующим устройством согласно данному изобретению.

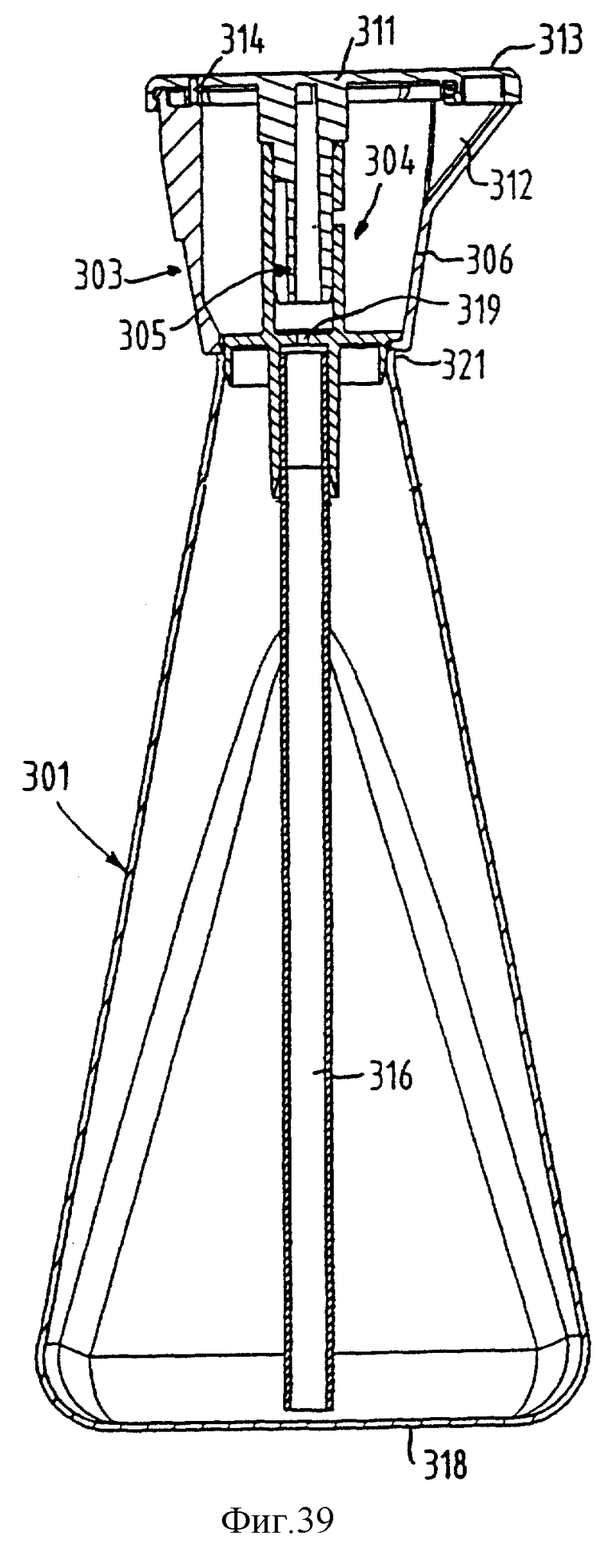

Фиг.39 - продольное сечение емкости с показанным на Фиг.38 дозирующим устройством в сборе.

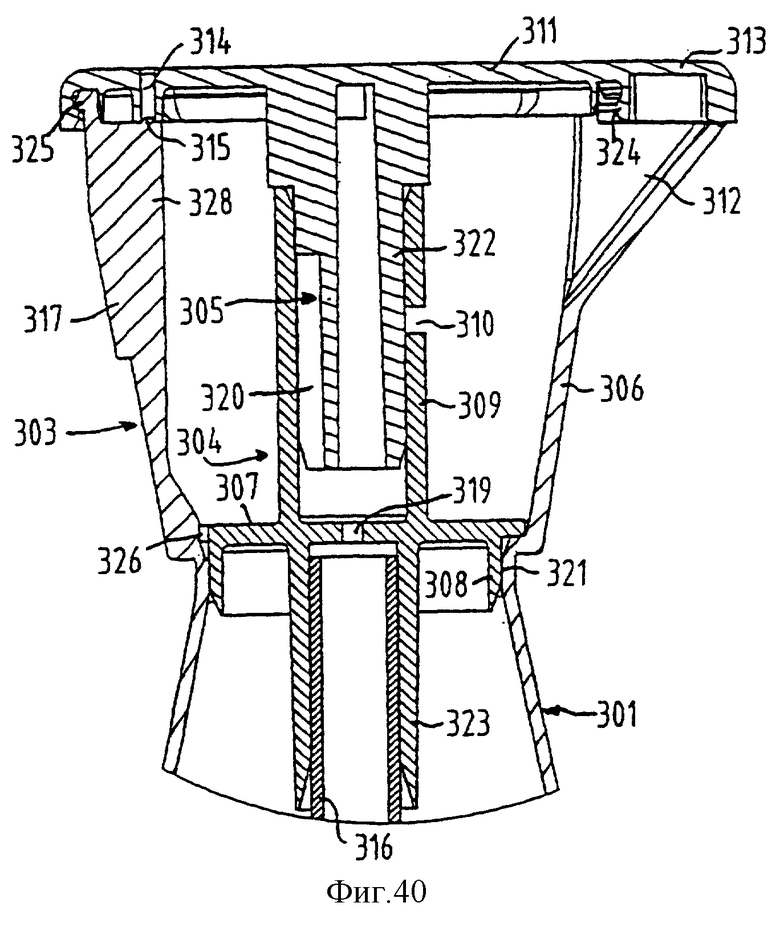

Фиг.40 - подробный, в увеличенном масштабе, вид дозирующего устройства, показанного на Фиг.39.

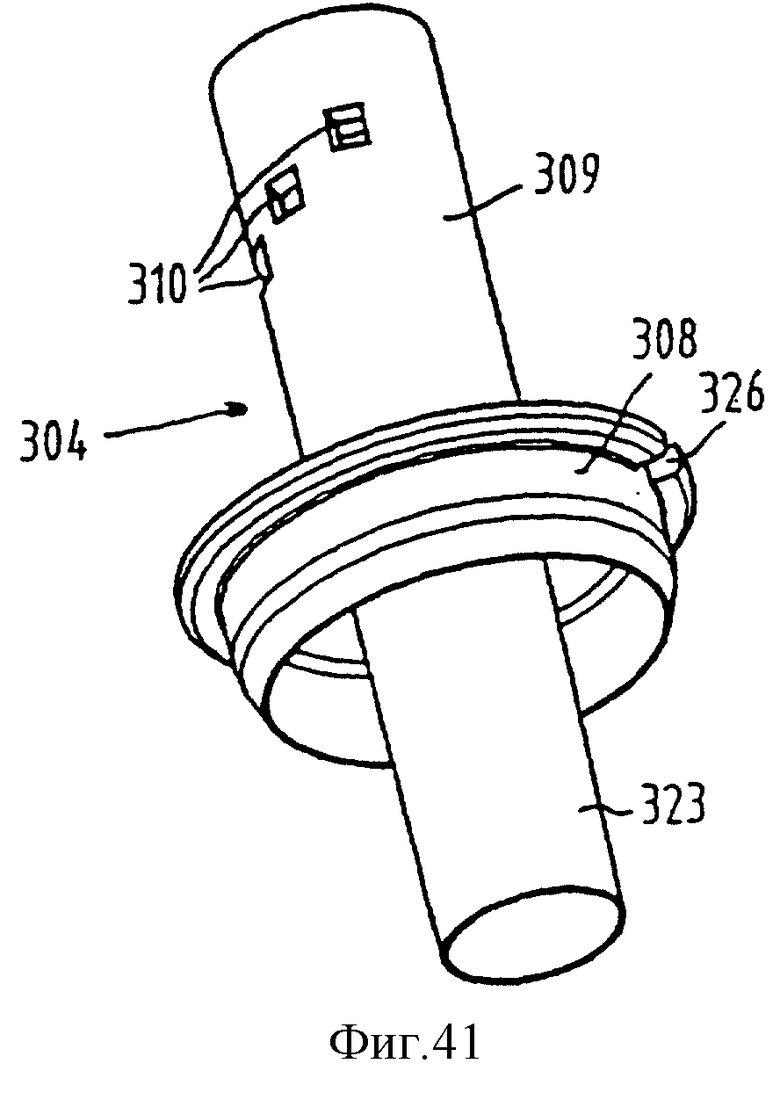

Фиг.41 - перспективный вид снизу дозирующего элемента устройства, показанного на Фиг.38.

Фиг.42 - перспективный вид снизу крышки и подающего элемента дозирующего устройства.

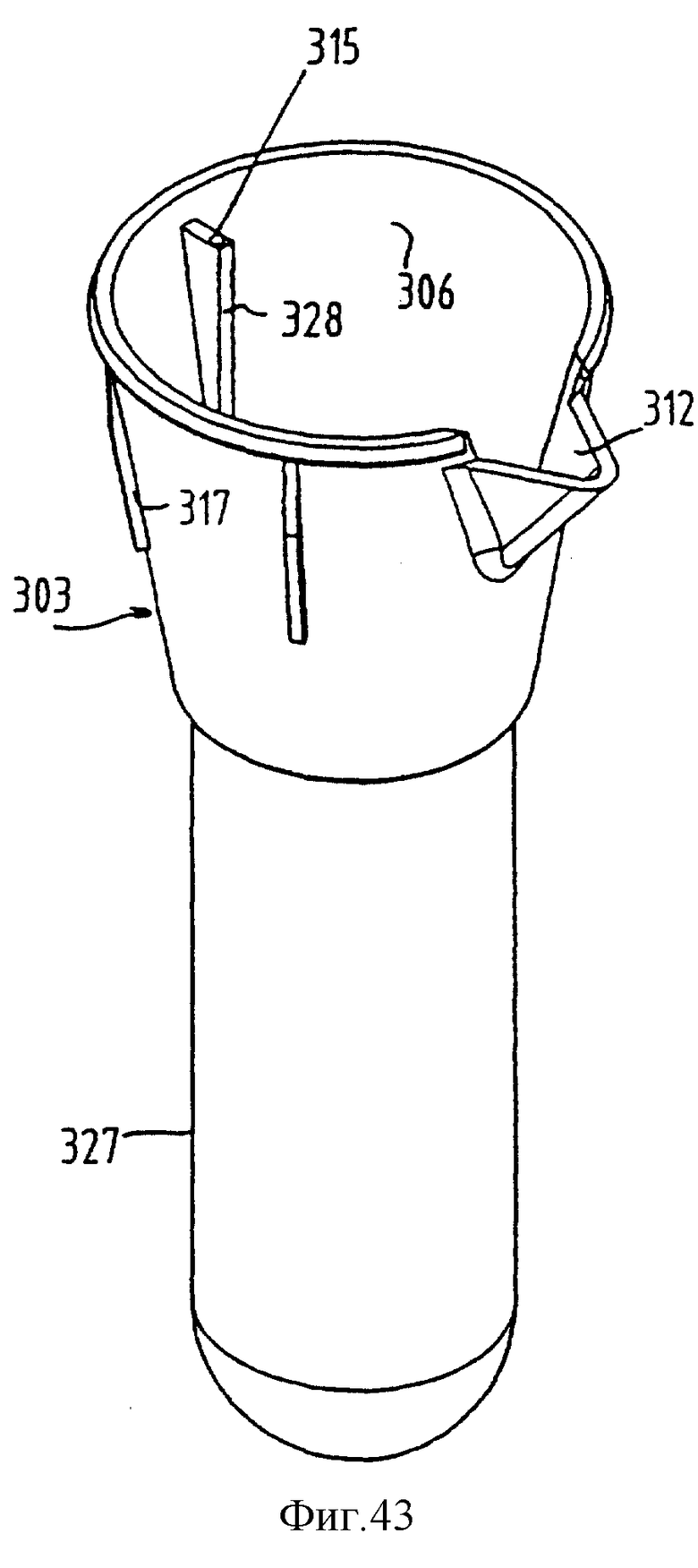

Фиг.43 - перспективный вид горизонтальной проекции емкости и дозирующей камеры в предварительно выполненном состоянии.

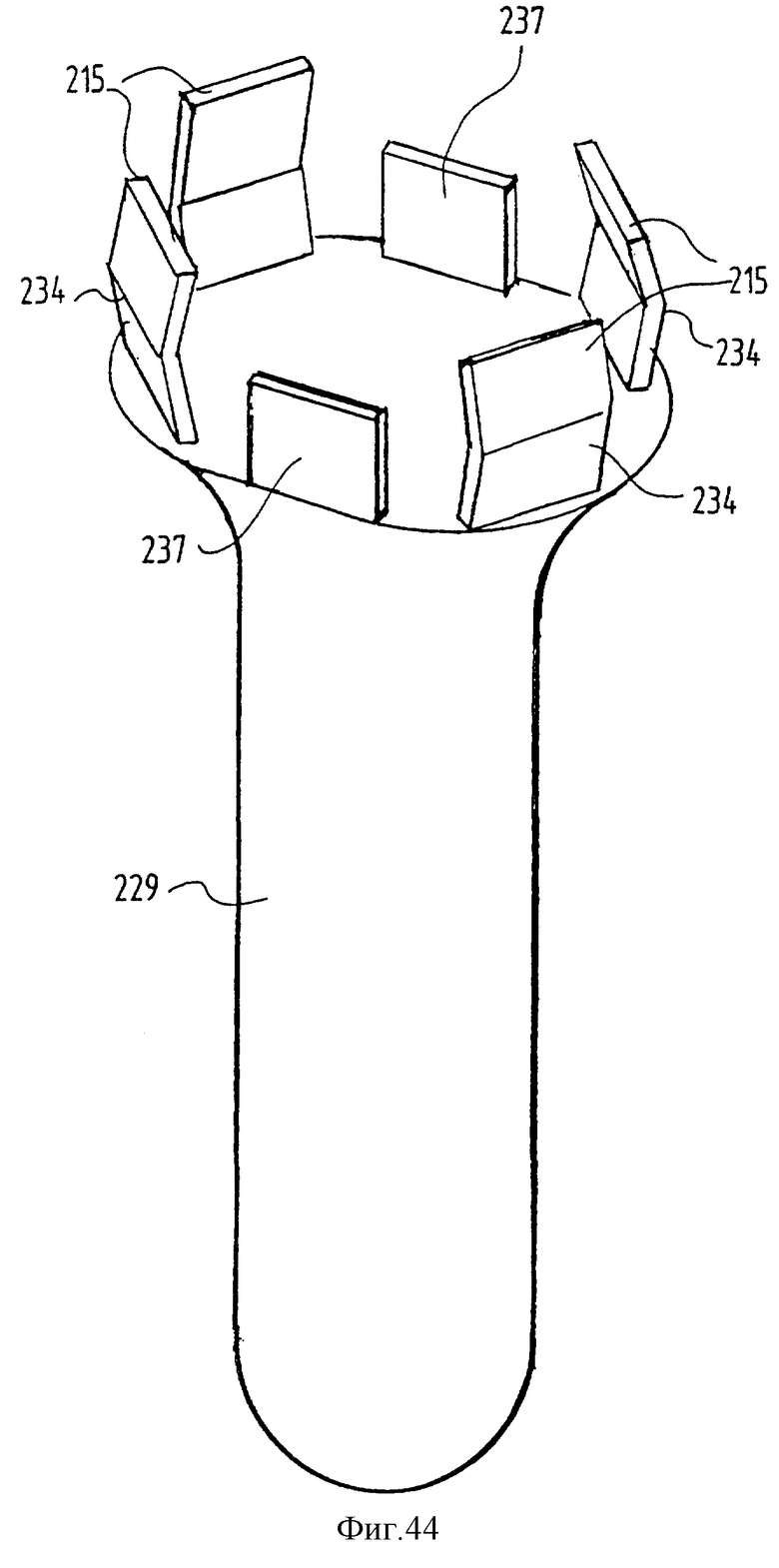

Фиг.44 - перспективный вид предварительно выполненной емкости другого варианта выполнения данного изобретения.

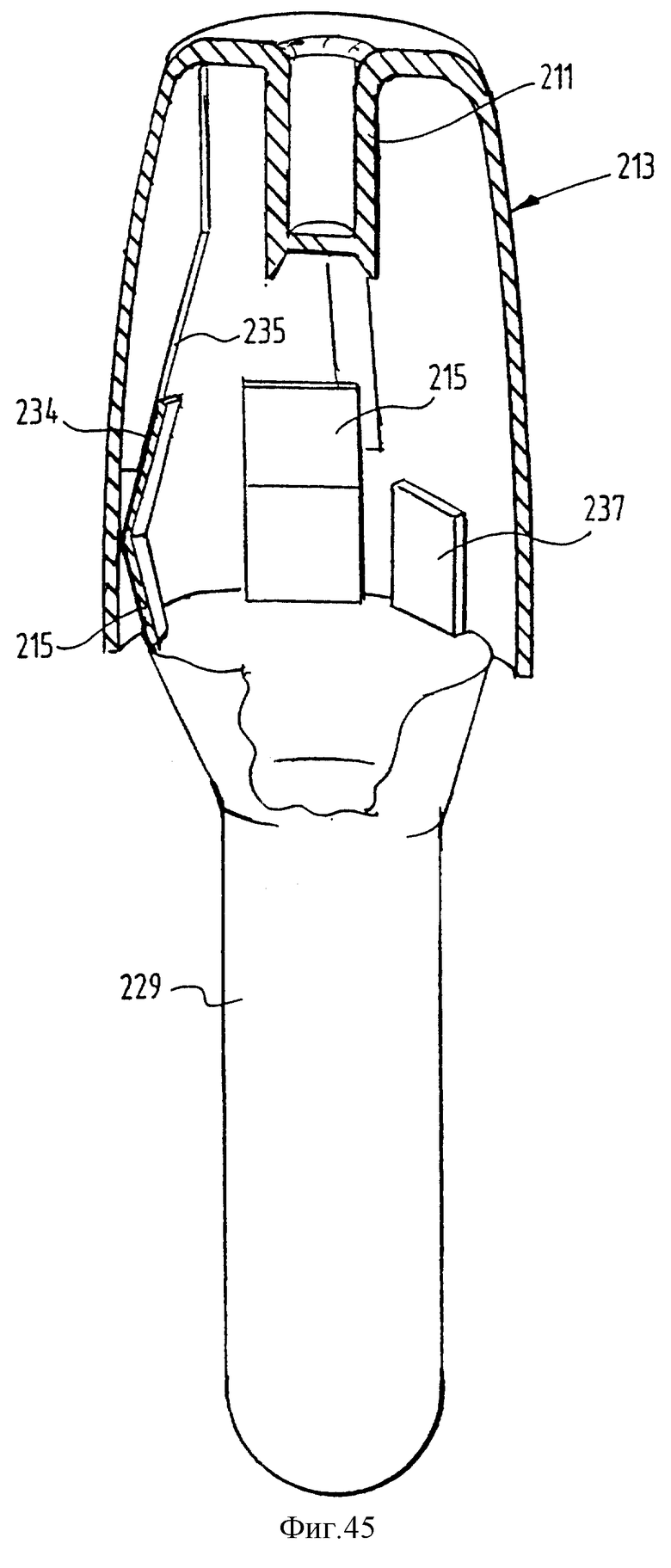

Фиг.45 - перспективный вид сечения показанной на Фиг.44 заготовки емкости и функционального элемента или колпачка, составляющего часть дозирующего устройства.

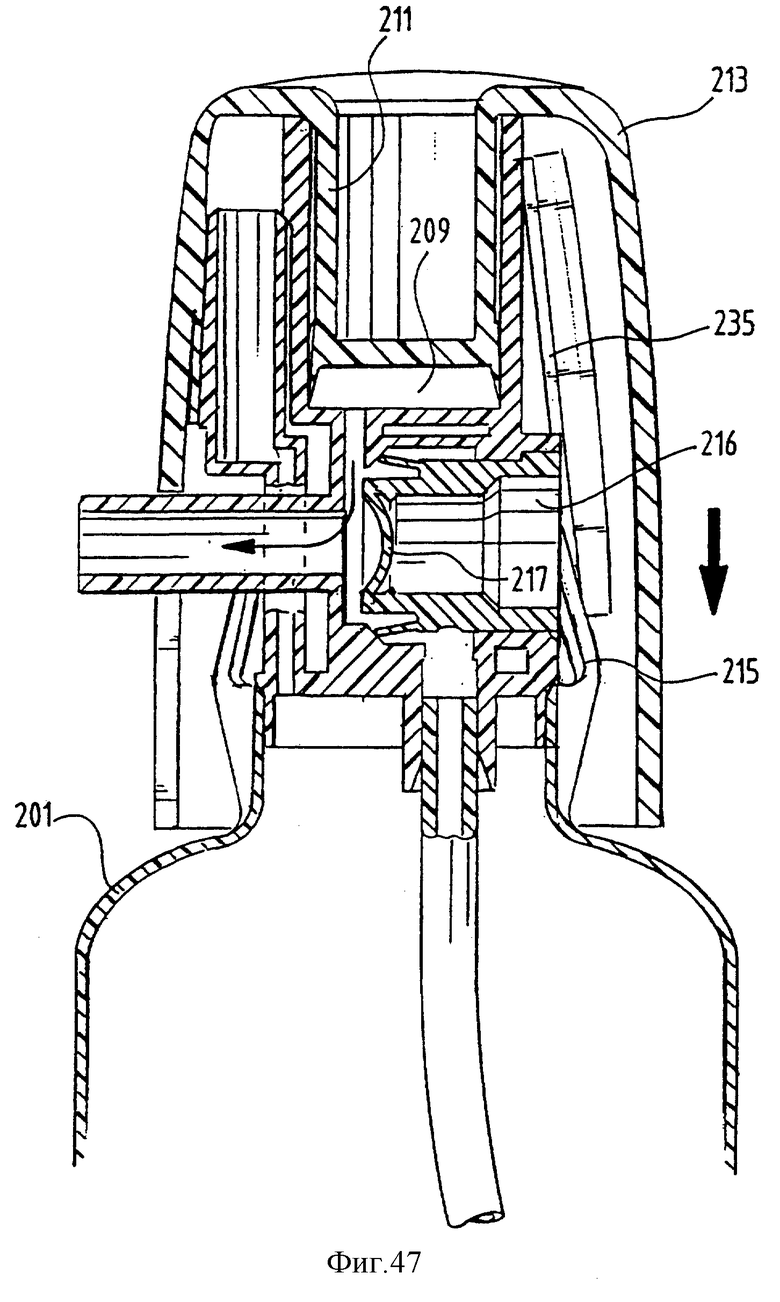

Фиг.46 - частичное сечение дозирующего устройства и горловины емкости в сборе, в начале внутреннего хода, и

Фиг.47 - вид, соответствующий Фиг.46, в конце внутреннего хода.

Емкость 1 с предварительно выполненной на ней частью 2 дозирующего устройства 3 выполняют согласно изобретению следующим образом: сначала формуют литьем в виде “пробирки” и получают так называемую “заготовку” 4 (Фиг.1), и затем эту заготовку 4 подвергают пневмоформованию с получением самой емкости. Как указывалось выше, заготовка 4 уже содержит часть дозирующего устройства 3, в данном варианте выполнения показана чашеобразная вмещающая часть 2, в которую с возможностью скольжения входит остальная часть 5 дозирующего устройства 3. Эта чашеобразная часть 2 также имеет средство для фиксированного удержания выполненной с возможностью скольжения части 5 в двух конечных положениях, в виде двух пазов 6, 7, которые взаимодействуют с ребром 8, имеющимся на выполненной с возможностью скольжения части 5.

В показанном варианте выполнения остальная часть 5 дозирующего устройства 3 образует запирающее средство для выпускного отверстия 9 емкости 1. Она содержит цилиндрический корпус со сплошным выпускным каналом 10, утолщенную кромку 11, запирающий элемент 12, который подвешен посредством ребер 13 посередине выпускного канала 10, при этом оставляя открытыми проходные отверстия на всех сторонах, и который имеет скругленную концевую кромку 14, соответствующую горловине 15 емкости 1.

При заполнении емкости 1 содержимым часть 5 перемещается наружу из положения, изображаемого на Фиг.3, в котором выпускное отверстие 9 закрывается запорным элементом 12 и в котором часть 5 фиксированно удерживается посредством взаимодействия ребра 8 с одним пазом 7 за счет вталкивания переносимой кромки 11, пока ребро 8 не попадет в другой паз 6 (Фиг.2). В этом положении запирающий элемент 12 находится на некотором расстоянии от кромки 15 горловины, поэтому выпускное отверстие 9 остается открытым. Содержимое емкости 1 затем может обходить запирающий элемент 12 через выпускной канал 10.

В другом варианте выполнения узла 17 емкости 1 дозирующего устройства 3 согласно изобретению две рукояточные части или рукоятки 16 также выполнены на (заготовке) емкости одновременно с выполнением заготовки 4 и части 2 насадки 3, выполненной заодно с ней (Фиг.4, 5). Это особенно важно для относительно крупных емкостей вместимостью в несколько литров, таких как упаковки для безалкогольных напитков, пива или вина. Ручки 16 могут иметь разные формы, например такие как на Фиг.8 и 9. Вместе с емкостью можно, выполнить больше или меньше двух ручек 16.

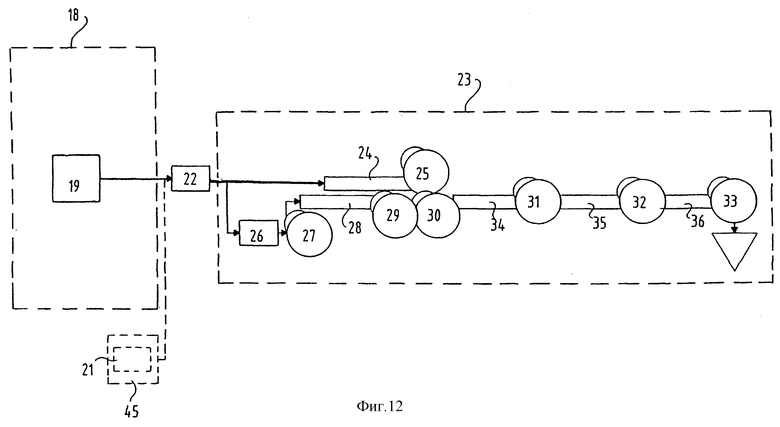

Как указано выше, емкость 1 с выполненной на ней частью 2 насадки 3 выполняют согласно изобретению таким образом, что относительно толстостенную заготовку 4 емкости и выполненную заодно часть дозирующего устройства 3 выполняют сначала в первом месте 18 согласно соответствующей производственной технологии, например литьевым формованием, в сочетании, как вариант, с другими совместно выполненными элементами, такими как ручки (Фиг.12, блок 19). Поскольку эта заготовка 4 имеет гораздо меньший объем, чем окончательно выполненная емкость 1, то затраты на транспортирование и/или складирование ее относительно низкие. Этот способ выполнения емкости имеет дополнительное преимущество, заключающееся в том, что детали можно соединять с емкостью путем скользящей посадки их на заготовке 4, в результате чего они будут фиксированно зажиматься между дозирующим устройством 3 и емкостью 1 после того, как она примет окончательную форму за счет пневмоформования.

Остальную часть 5 дозирующего устройства 3 затем выполняют в том же или другом месте 20 с помощью соответствующей технологии, например с помощью литьевого формования (блок 21). После охлаждения и удаления из литьевой формы различные детали затем транспортируют (блок 22) в другое место 23, где осуществляется наполнение и окончательная сборка.

Часть 5 насадки 3 подают через буфер 24 на станцию 25 позиционирования. Заготовку 4, выполненную заодно с деталью 2 насадки 3 и с возможными другими элементами, подают из блока 26 на линию розлива, где на первой станции 27 заготовку 4 нагревают и затем пневмоформуют с образованием емкости 1 с нужной окончательной формой. Для этого заготовка 4 имеет кромку для манипулирования ею, в показанном варианте выполнения выступающую нижнюю сторону 37 чашеобразной части 2, за которую ее можно взять и зажать. Поэтому это двухэтапный процесс для пневмоформования емкости 1. Также возможно формирование емкости посредством одноэтапного процесса, согласно которому в одном и том же оборудовании заготовку 4 подвергают литьевому формованию и, когда она еще не остыла, путем пневмоформования ей придают окончательную форму.

Пройдя через буфер 28, таким образом сформированная емкость 1 затем наполняется в следующей станции 29 текучей средой, обычно жидкостью, например безалкогольным напитком, жидким моющим средством или т.п. В этом техническом решении наличие кромки 37 целесообразно в том отношении, что емкость 1 можно подвешивать на ней в разливочной машине. В отличие от обычных разливочных станций, где емкость 1 транспортируют в стоящем положении, эту разливочную станцию 29 не нужно поэтому адаптировать для емкостей разного объема и разной высоты.

Наконец, на следующей станции 30 наполненную емкость закрывают, установив на ней остальную часть 5 дозирующего устройства 3. Выполненный таким образом узел 17 затем проходит обычные этапы наклейки этикетов (блок 31), упаковки в коробки (блок 32), установки на поддоны и упаковки с помощью стягивающей пленки (блок 33), где между этими этапами размещены обычные буферы 34, 35 и 36.

В соответствии с другим вариантом выполнения дозирующим устройством является распылительная насадка 101 для емкости 102 (Фиг.14), содержащая насос 103, имеющий сторону всасывания 105 и сторону нагнетания 106. Подвижное функциональное средство 104 соединено с насосом 103, и в показанном варианте выполнения оно состоит из пускового устройства 113, имеющего курок 115, размещенный вокруг поворотного вала 114. Средство 107 соединено со стороной 105 всасывания насоса 103 для подачи текучей среды из емкости, содержащей канал, свободный конец которого соединен с трубкой 123, проходящей в емкость. Сторона 106 нагнетания насоса 103 соединена с выпускным соплом 108 через канал 109. В показанном варианте выполнения насос 103, функциональное средство 104 и выпускное сопло 108 выполнены в раме 122, которую можно прикрепить к емкости 102 описываемым ниже образом.

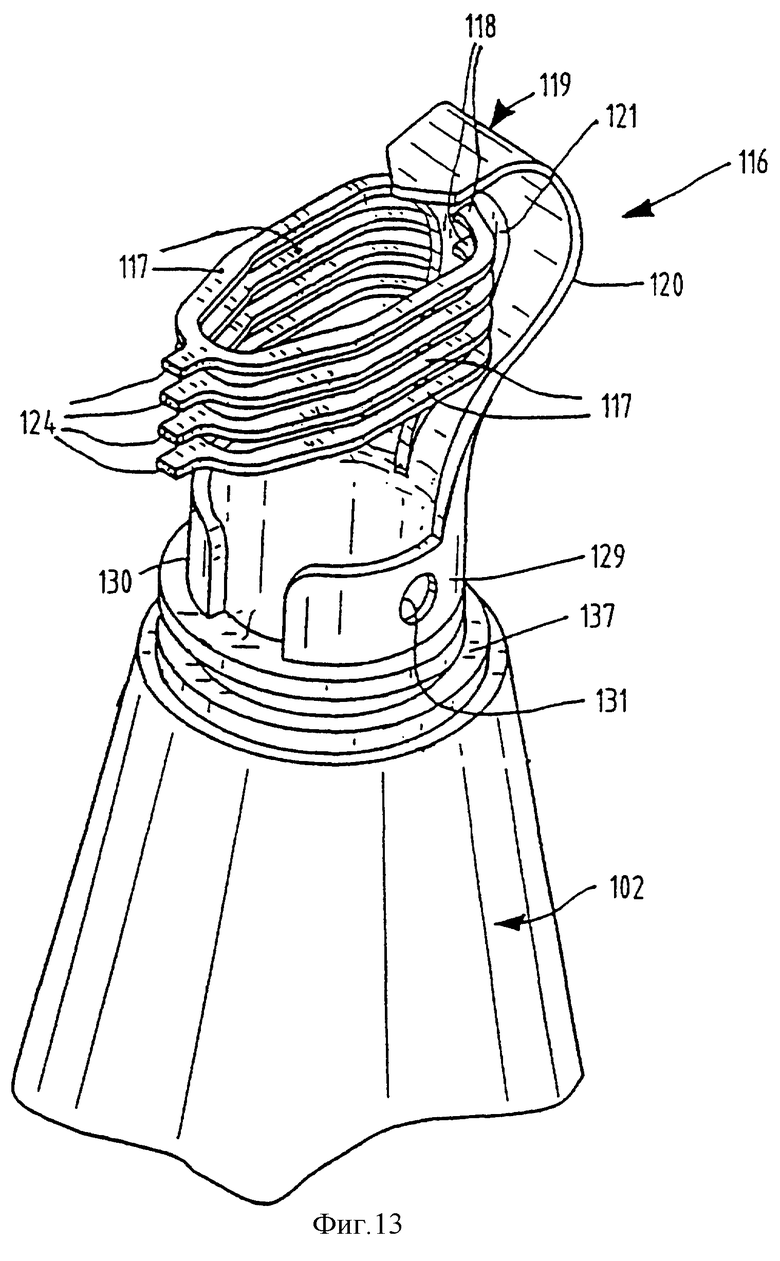

Насос 103 является поршневым насосом, состоящим из корпуса или цилиндра 110 насоса и поршня 111, совершающего внутри него возвратно-поступательные движения. Поршень 111 соединен со штоком 112 поршня, который в свою очередь соединен с пусковым устройством 113. Для возвращения поршня 111 и пускового устройства 113 в их свободное нерабочее положение в конце хода насоса распылительная насадка 101 содержит средство 116 смещения. В показанном варианте выполнения средство смещения выполняет множество параллельных пружин 117 изгиба, которые зацепляют пусковое устройство 113. При повороте пускового устройства 113 вокруг поворотного вала 114 в сторону насоса 113 и прохождения поршня 111 в цилиндр 110 во время хода поршня пружины 117 сгибаются. Когда давление на пусковое устройство 113 перестает действовать, оно отжимается в свое нерабочее положение пружинами 117, изгибающимися назад. Поскольку пусковое устройство соединено с поршнем 111 таким образом, что остается фиксированным и при растяжении, и при сжатии, поэтому поршень 111 затем вталкивается назад в свое нерабочее положение. Соединение между пусковым устройством 113 и поршнем 111 создается штоком 112 поршня, который посажен с защелкиванием на поршне 111 и соединен с пусковым устройством 113 посредством выполненного из пленки шарнира. Соединение с защелкиванием между штоком 112 поршня и поршнем 111 выполнено за счет головки 127 штока 112 поршня, которая защелкивается в соответствующее отверстие 128 в поршне 111.

Каждая из пружин 117 имеет замкнутый контур и на одном конце 118 прикреплена к колонке или “позвоночнику” 119, а противоположная сторона каждой пружины 117 имеет выступ 124, входящий в полость 125 в пусковом устройстве 113. Колонка 119, которая состоит из изогнутой ленты 120 и выполненного в ней усиливающего ребра, имеет частично цилиндрическое основание 129, которое прикреплено к горловине 130 емкости 102. Основание 129, колонка 119 и пружины 117 выполнены заодно с емкостью 102. В основании 129 два противоположных отверстия 131 выполнены с возможностью взаимодействия с двумя выступающими защелкивающимися элементами 32 на раме 122, на которой установлен насос 103, функциональное средство 104 и выпускное сопло 108. Эта рама 122 также содержит цилиндрическую нижнюю часть или юбку 133, которая может за счет плотной посадки входить в горловину 130 емкости 102, и при этом составляет непроницаемое для газа и жидкости уплотнение с внутренней кромкой 134 этой горловины. Рама 122 также содержит кромку 135 и плечо 143, которые в собранном состоянии распылительной насадки 101 упираются в верхнюю кромку 136 горловины 130.

Поскольку часть распылительной насадки 101 в показанном варианте выполнения средства 116 смещения образует часть емкости 102, поэтому сборка распылительной насадки 102 окончательно происходит, когда емкость 102 наполнена и затем закрыта рамой 122, на которой размещены различные элементы распылительной насадки 101. Поскольку часть операций, относящихся к сборке распылительной насадки 101, по существу является составной частью окончательной сборки и является также необходимой, то общее число операций, выполняемых для выполнения емкости с распылительной насадкой, существенно ниже обычного их числа в случае обычных полностью заранее собранных распылительных насадок. При этом количество отдельных элементов существенно снижено по сравнению с обычной распылительной насадкой, поскольку некоторые элементы выполнены заодно с емкостью.

Для сборки остальных деталей распылительной насадки пружины 117 изгиба должны быть введены в полость 125 пускового устройства 113. Для этого поршень 111 должен перемещаться в свое наружное положение. Затем остальная часть распылительной насадки 101 должна быть вжата в горловину емкости 102 и зафиксирована там посредством защелкивающихся элементов 132, зацепляющихся с отверстиями 131.

В соответствии с другим вариантом выполнения узла распылительной насадки 101 и емкости 102, который является предпочтительным вариантом (Фиг.18), средство 116 смещения принимает форму отдельных пружин 117 изгиба, проходящих по существу параллельно продольной оси емкости 102, а не перпендикулярно к ней, как в первом варианте выполнения. Эти пружины 117 изгиба взаимодействуют с ребрами 152, выполненными в полости 125 пускового устройства 113. В этом варианте выполнения пусковое устройство 113 имеет сплошной поворотный вал 153, который входит в свободное пространство 154 в раме 122 и запирается в нем с помощью гибкого защелкивающего рычага 155. Вал 153 пускового устройства 113 и свободное пространство 154 расположены над распылительным каналом 109, отверстие 156 выполнено в пусковом устройстве 113, через которое проходит конец этого канала 109, на котором выполнено распылительное сопло 108. Пусковое устройство также содержит выступающие кулачки 157, которые непосредственно входят в отверстия 68 поршня 111. Поэтому этот вариант не имеет отдельного штока поршня.

С другой стороны, также возможно, например, выполнить емкость 102 и пружины 117 из менее гибкого материала, чтобы использовать комбинированные пружины изгиба и кручения, деформируемые в различных направлениях, вместо показанных пружин 117 изгиба (Фиг.22). Эти комбинированные пружины 117 изгиба и кручения содержат, в показанном варианте выполнения, крепление 169, соединенное с емкостью 102, и пружину 170 кручения, расположенную перпендикулярно к ней и проходящую в двух направлениях. Пружины 117 изгиба прикреплены к свободным концам 171 пружины 170 кручения и сами имеют изогнутую форму, например в виде перевернутой буквы U. Поэтому пружины 117 можно также выполнять заодно с емкостью 102, если она выполнена из менее гибкого материала.

В этом варианте выполнения система предварительного сжатия показана выполненной между цилиндром 110 и распылительным проходом 109, содержащим кольцевое пространство 158, соединенное с цилиндром 110 и закрываемое упругогибкой диафрагмой 159, создавая непроницаемое для газа и жидкости уплотнение.

Пространство 158 ограничено цилиндрической гильзой 160, которая входит в полость 161 в раме 122 и выполнена заодно с диафрагмой 159 в показанном варианте выполнения. В этой цилиндрической гильзе 160 выполнено отверстие 162, в котором размещен подвижный клапан 163 и который соединен с проходом 107 всасывания для текучей среды через отверстие 167 в раме 122. В показанном варианте выполнения этот клапан 163, который может герметично уплотнять отверстие 167, также выполнен заодно с гильзой 160. При этом стопорный элемент 164 соединен с диафрагмой 159, которая служит ограничителем изгибания диафрагмы 159. Цилиндрическая гильза 160 запирается в полости 161 рамой 122 с помощью концевой стенки, которая выполнена заодно с емкостью 102.

Система 140 предварительного сжатия действует известным образом, чтобы предотвратить перемещение текучей среды из емкости 102 в распылительное сопло, пока не будет достигнуто заранее определенное давление насоса. Если текучая среда распыляется через сопло 108 при слишком низком давлении, то эта текучая среда недостаточно распыляется и капли, образующиеся в распылительном конусе, слишком велики. Во избежание этого соединение между емкостью 102 и распылительным соплом 108 закрывают диафрагмой 159, которая принудительно прижимается к ободу 166 распылительного канала 109, действуя как опорная поверхность под воздействием внутреннего напряжения, определяемого конфигурацией в виде купола и усиливаемого имеющимся давлением позади диафрагмы 159. Диафрагма 159 будет поднята с опорной поверхности 166 только при создании достаточного давления в цилиндре 110 при перемещении поршня 111 в его конечное положение, например давления порядка 0,3 МПа.

Распылительная насадка 101 функционирует следующим образом.

Если пользователю нужно распылить текучую среду из емкости 102, тогда он сначала тянет рукоятку 113. При этом воздух, присутствующий в цилиндре 110 и который не может попасть назад в емкость 102 из-за того, что отверстие 167 закрыто клапаном 163, сжимается поршнем 111. Когда давление воздуха достаточно высоко в конце хода насоса, тогда диафрагма 159 поднимается с опорной поверхности 166 и обеспечивается выход для воздуха.

Во время последующего возвратного хода, обеспечиваемого средством 116 смещения, текучая среда вытягивается из емкости 102 по трубке 123, проходу 107 и отверстиям 162, 167 в цилиндр 110 до полного наполнения его в конце возвратного хода или хода всасывания (Фиг.18А). Чтобы исключить возникновение частичного вакуума в емкости 102 во время этого хода выполнено отверстие аэрации 151 в стенке цилиндра 110, которое открывается, когда внешняя периферийная уплотняющая кромка 139В проходит отверстие 151 во время перемещения внутрь поршня 111, и которое снова соединяется с замкнутым пространством, ограниченным между внешней и внутренней периферийными уплотняющими кромками 139В и 139А поршня 111 во время наружного хода поршня 111.

Распылительную насадку 101 согласно данному варианту выполнения изобретения собирают посредством вставки кольцевой гильзы 160 и трубки всасывания 123 в раму 122, выполненную литьем. Затем поршень 111 вставляют в цилиндр 110, и пусковое устройство 113 защелкивают ее поворотным валом 153 в отверстие 154 рамы 122. После этого пусковое устройство 113 и поршень 111 защелкивают вместе, после чего распылительное сопло 108 можно прикрепить к концу распылительного канала 109. Выполненный таким образом узел затем вводится в горловину емкости 102, чтобы защелкивающийся элемент 132 рамы 122 защелкнулся в отверстиях 131 в боковых сторонах 129 над горловиной 130 емкости 102. Этот вариант выполнения поэтому осуществить легче, чем первый вариант выполнения.

Полный путь формирования, сборки и наполнения емкости 102 и распылительной насадки 101 следующий.

В первом месте 144 выполняют литьевое формование (Фиг.25, блок 174) рамы 122, на которой размещены цилиндр 110 насоса 103, проход 107 всасывания и распылительный канал 109. Также соответствующим методом, например литьевым формованием, выполняют пусковое устройство 113 (блок 175), поршень 111 (блок 176), гильзу 160 (блок 177) и распылительное сопло 108 (блок 178). Все эти элементы собирают в блоке 179. При необходимости трубка 123 всасывания может быть предварительно установлена (блок 180).

В том же месте или в другом месте предварительно выполняют емкость 102 (блок 181) и также часть выполненной заодно с ней распылительной насадки в показанном выше варианте выполнения над средством смещения 116. Различные элементы затем перемещают (блок 182) в другое место, где выполняют операции наполнения и окончательной сборки.

Уже собранная (блок 183) часть распылительной насадки снабжена трубкой 123 всасывания из блока 184 на станции 185, если это уже не было сделано ранее. Затем таким образом выполненный сборочный комплект направляют на станцию 190 позиционирования через буфер 187. Пробиркообразная заготовка 146 с выполненным заодно средством 116 смещения подается на разливочную линию из блока 186. Все последующие операции соответствуют операциям, описанным относительно первого варианта выполнения, и изображены на Фиг.12. Но также возможно “зарядить” дозирующее устройство, наполнив для этого насос некоторым количеством жидкости, взятой из емкости. Для этого поршень насоса вталкивают внутрь перед сборкой дозирующего устройства и емкости, и затем выталкивают наружу во время или после сборки, тем самым вытягивая жидкость из емкости в насос. Теперь дозирующее устройство готово к использованию.

В соответствии с еще одним вариантом выполнения данного изобретения, которое также можно использовать для обычных бутылок с резьбовой горловиной, некоторые элементы распылительной насадки предварительно собирают или выполняют заодно не с горловиной емкости, а с отдельным кольцом 172 (Фиг.23). Это кольцо 172 затем можно прикрепить к горловине обычной бутылки 173 (Фиг.24). Несмотря на то, что в этом случае преимущество упрощенной сборки в некоторой степени теряется, преимущества в отношении ограниченного числа элементов в распылительной насадке остаются.

Устройство 202 для дозирования жидкости или геля из емкости 201 в соответствии с еще одним вариантом выполнения данного изобретения содержит насос 203, сторона всасывания 204 которого соединена с емкостью 201 через проход всасывания 205, в то время как его сторона нагнетания 206 соединена со стационарным распылительным соплом 208 через канал 207 нагнетания. В показанном варианте реализации дозирующее устройство 202 предназначается для геля, подобного косметическому мылу, и распылительное сопло 208 имеет форму выпускной трубки.

Насос 203 содержит расположенные рядом два цилиндра, рабочий цилиндр 209 и выпускной цилиндр 210. В каждом из цилиндров 209, 210 находится поршень 211, 212, выполненный с возможностью перемещения. Выпускной цилиндр 210 содержит выступ 236 для деформирования поршня 212 в конце его хода, тем самым создавая выпускной зазор. Оба поршня приводят в действие функциональным средством 213, в этом случае с помощью перемещаемого вверх и вниз толкательного элемента. В этом варианте выполнения оба поршня жестко соединены, и даже выполнены заодно, с функциональным элементом 213.

Функциональный элемент 213 выполнен с возможностью перемещения вверх и вниз между нерабочим положением и положением нагнетания. Из этого положения нагнетания толкающий элемент возвращается в свое нерабочее положение после прекращения действия давления на него с помощью возвратного средства 214, которое в этом варианте выполнения также выполнено двумя комбинированными пружинами 215 изгиба и кручения, выполненными заодно с емкостью 201.

Между насосом 203 и выпускным соплом 208 размещена система 216 предварительного сжатия. Эта система предварительного сжатия содержит диафрагму 217, образующую часть гильзы 218, выполненной в камере 220, в которой размещен выполненный с возможностью перемещения отсечной клапан 219. Гильза 218 прикреплена к камере 220 фиксатором 237, образующим часть чашеобразной части 230, которая выполнена заодно с емкостью 201.

Насос 203, камера 220 системы предварительного сжатия и часть линий 205, 207 всасывания и нагнетания выполнены как сплошной выполненный литьем элемент 231, который помещается в чашеобразной части 230. Для этого элемент 223 имеет два монтажных лепестка 232, которые входят в прорези 233, выполненные в чашеобразной части 230. Таким образом, сокращено число отдельных элементов и упрощена сборка. Также сводятся к минимуму проблемы возможного протекания.

Дозирующее устройство 202 также содержит блокирующее средство 221, благодаря которому можно исключить или по меньшей мере сделать заметным факт недозволенного использования устройства 202. В первом варианте выполнения устройства 202 это блокирующее средство состоит из двух ломких выступов 222, которые выполнены на пути функционального элемента 213 и выполнены заодно с выпускной трубкой 208. Выступы выполнены на захвате 23, которым может манипулировать пользователь, чтобы отвести этот захват с пути функционального элемента и оторвать его, в результате чего толкающий элемент 13 можно будет прижать вниз, и насос 3 сможет действовать. Поскольку выступы 222 должны быть оторваны перед использованием, поэтому любое (возможно, недозволенное) использование будет всегда немедленно заметным.

Также возможно выполнить блокирующее средство 21 или ломкие выступы 22 заодно с функциональным элементом 13 (Фиг.30). В этом случае выпускное сопло 208 можно выполнить заодно с проходом 207 давления, при этом число элементов можно уменьшить в еще большей степени.

В соответствии с другим вариантом выполнения данного изобретения (Фиг.35) блокирующее средство 221 образовано крышкой 224, которая шарнирно соединена с толкающим элементом 213 (Фиг.37) и которая запирает выпускное сопло и входит в имеющее соответствующую форму углубление 225, в результате чего толкающий элемент 213 защелкивается неподвижно. Этот вариант выполнения можно легко скомбинировать с выпускным соплом 228, которое выполнено как распылительный или пульверизаторный элемент (Фиг.36) и который выполнен с помощью цилиндрической гильзы 226, имеющей очень небольшое дозирующее отверстие 227.

В соответствии с еще одним вариантом выполнения (Фиг.44) средство 214 возврата содержит четыре пружины 215 изгиба, имеющие наклоненные внутрь поверхности 234 зацепления. Толкающий элемент 213 согласно данному варианту выполнения имеет соответствующие наклонные поверхности 235, взаимодействующие с пружинами 215. Когда толкающий элемент 213 идет вниз во время внутреннего хода сжатия, пружины 215 сгибаются внутрь с помощью наклонных поверхностей 235, перемещающихся вниз. При высвобождении толкающего элемента 213 пружины 215 отгибаются назад, заставляя толкающий элемент 213 и поршень 211 перемещаться снова вверх. Остальные элементы этого варианта выполнения соответствуют элементам предыдущего варианта выполнения, и подробно здесь не описываются.

Устройство 302 для дозирования количества текучей среды из емкости 301 согласно альтернативному варианту выполнения данного изобретения (Фиг.38) содержит дозирующую камеру 303, по меньшей мере боковая стенка 306 которой выполнена заодно с емкостью 301. В дозирующей камере 303 выполнен дозирующий элемент 304, который сообщается с внутренним пространством емкости посредством погружной трубки 316, которая помещена на нижней стороне 323 дозирующего элемента 304 и проходит вблизи дна 318 емкости 301. Дозирующий элемент 304 прикреплен к дискообразному элементу 307 или выполнен заодно с этим дискообразным элементом 307, который функционирует как дно дозирующей камеры 303. Этот дискообразный элемент 307 имеет юбку 308, выполненную по периферии, с помощью которой она может входить в сужающуюся горловину 321 между емкостью 301 и дозирующей камерой 303. Дискообразный элемент 307 также имеет продольный паз 326, который предназначен для позиционирования вокруг продольного ребра 328, проходящего в дозирующую камеру 303, чтобы таким образом фиксировать дискообразный элемент в дозирующей камере 303, чтобы исключить возможность поворота этого элемента. Второй элемент 305 с возможностью поворота входит в дозирующую камеру 304. Этот второй элемент 305 прикреплен к крышке 311 или выполнен заодно с этой крышкой 311, которая запирает дозирующую камеру 303 сверху, и выполнен с возможностью поворота относительно дозирующей камеры 303. Крышку 311 можно прикрепить, например, с помощью защелкивающего соединения 324, 325, к стенке 6 дозирующей камеры 303.

В цилиндрическом корпусе 309 дозирующего элемента несколько выпускных отверстий 310 распределено по периферии на разной высоте. Аналогичный цилиндрический второй элемент 305 имеет канал 320, который выполнен в виде углубления в цилиндрической стенке 322 и который может совмещаться с одним из выпускных отверстий 310 дозирующего элемента 304 путем вращения этого элемента 305 относительно дозирующего элемента 304. В положении, показанном на Фиг.39 и 40, канал 320 второго элемента 305 не совмещается с одним из выпускных отверстий 310 дозирующего элемента 4, в результате чего между внутренним пространством емкости 301 и дозирующей камерой 303 не возникает соединения по жидкости. Крышка 311 выполнена в показанном варианте выполнения таким образом, что в этом положении треугольная выступающая часть 313 крышки 311 взаимодействует, уплотняющим образом, с выпускным отверстием или сливом 312 дозирующей камеры 303. Таким образом, полностью исключается возможность протечки. В крышке 311 также выполнено выпускное отверстие 314, которое в открытом положении дозирующего устройства 302 обеспечивает возможность проникновения воздуха в дозирующую камеру 303, когда она становится пустой, но которая в показанном закрытом положении также закрыта кулачком 315, выполненным в верхней кромке ребра 328, выступающего в дозирующую камеру 303.

Дозирующее устройство 302 работает следующим образом.

Когда, начиная с закрытого положения, показанного на Фиг.39 и 40, крышка 311 со вторым элементом 305 поворачивается, поворот дозирующего элемента 304 предотвращается за счет его паза 326 и ребра 328, при этом канал 320 этого второго элемента 305 можно совместить с одним из выпускных отверстий 310 дозирующего элемента 304, в результате чего между емкостью 301 и дозирующей камерой 303 устанавливается сообщение по жидкости. Осуществление этого положения указано ссылочным номером 317 на внешней стенке 306 дозирующей камеры 303, и в соответствующем положении этот номер точно совмещается с треугольной запорной частью 313 крышки 311. Если емкость 301 сжать в этом положении, то жидкость будет перемещаться через погружную трубку 316 через отверстие 319 в нижней части дозирующей камеры 303 в дозирующий элемент 304 и затем будет проходить по каналу 320 и соответствующее выпускное отверстие 310 в дозирующую камеру 303.

Емкость 301 нужно сжимать до тех пор, пока уровень жидкости в дозирующей камере 303 в любом случае будет выше соответствующего выпускного отверстия 310. По прекращении сжимающего усилия, оказываемого на емкость 301, жидкость будет втянута назад в результате преобладающего в тот момент разрежения в ней из дозирующей камеры 303 через выпускное отверстие 310 и канал 320 в погружную трубку 316 и, наконец, в емкость 301. Это обратное всасывание происходит, когда выпускное отверстие 310 находится ниже поверхности жидкости. Когда уровень жидкости в дозирующей камере 303 достигнет верха выпускного отверстия 310, воздух будет втянут внутрь, после чего поток жидкости из дозирующей камеры 303 в емкость 301 прекратится. В этот момент точно определенное количество жидкости останется позади дозирующей камеры 303, которое затем может выйти через слив 312.

Как указывалось выше, емкость 301 и дозирующую камеру 303 выполняют заодно. После того, как емкость 301 выполнена и наполнена жидкостью, другие элементы можно вставить или неподвижно защелкнуть в емкость 301 и дозирующую камеру 303, после чего емкость 301 с дозирующим устройством готова к использованию.

Несмотря на то, что данное изобретение описывается со ссылкой на несколько возможных вариантов его выполнения, специалистам в данной области техники будет ясно, что в нем можно осуществить многие изменения. В частности, обладающие новизной и изобретательским уровнем признаки дозирующих устройств, которые не относятся непосредственно к выполнению части дозирующего устройства с емкостью, могут с тем же эффектом применены с обычными, отдельно выполненными дозирующими устройствами. Поэтому объем данного изобретения определяется только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПРЕДВАРИТЕЛЬНОГО СЖАТИЯ | 1999 |

|

RU2234379C2 |

| ТОНКОСТЕННОЕ ДОЗИРУЮЩЕЕ УСТРОЙСТВО, ИМЕЮЩЕЕ ОТФОРМОВАННЫЕ ЗА ОДНО ЦЕЛОЕ СПУСКОВОЙ МЕХАНИЗМ И ПРУЖИНУ, И СПОСОБ ЕГО СБОРКИ | 2006 |

|

RU2410164C2 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО И СПОСОБ ЕГО ЗАПОЛНЕНИЯ | 2001 |

|

RU2279927C2 |

| ДОЗИРУЮЩЕЕ И АКТИВИРУЕМОЕ РАСПЫЛИТЕЛЬНЫЕ УСТРОЙСТВА С ФУНКЦИОНАЛЬНОСТЬЮ АЭРОЗОЛЬНОГО БАЛЛОНЧИКА ("Flairosol II") | 2012 |

|

RU2683982C2 |

| ДОЗИРУЮЩАЯ СИСТЕМА | 2003 |

|

RU2314235C2 |

| ДОЗИРУЮЩАЯ ГОЛОВКА ДЛЯ РАЗБРЫЗГИВАНИЯ ЖИДКОСТИ ИЗ РЕЗЕРВУАРА | 2006 |

|

RU2403986C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ВЫДАЧИ ОТМЕРЕННОГО КОЛИЧЕСТВА ЖИДКОСТИ В ВИДЕ КАПЕЛЬНОГО РАСПЫЛА ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2104048C1 |

| СПОСОБ РАСПЫЛЕНИЯ ЖИДКОСТИ ИЗ ЕМКОСТИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2126353C1 |

| РАЗДАТОЧНЫЙ НАСОС С РУЧНЫМ УПРАВЛЕНИЕМ | 1998 |

|

RU2185893C2 |

| ДОЗИРУЮЩАЯ СИСТЕМА | 2001 |

|

RU2280769C2 |

Дозирующее устройство, соединяемое с емкостью для дозирования текучей среды, содержащее отверстие и запирающий элемент, взаимодействующий с отверстием и выполненный с возможностью перемещения между положением, закрывающим отверстие, и положением, оставляющим отверстие открытым, при этом часть дозирующего устройства предварительно выполняют заодно с горловиной емкости, и остальную часть дозирующего устройства соединяют с ней. Часть дозирующего устройства, предварительно выполненная на горловине, содержит средство для фиксированного удержания запирающего элемента в одном из его положений и/или средство для смещения запирающего элемента в одно из его положений. Дозирующее устройство содержит также насос, размещенный между емкостью и отверстием, и подвижное средство, соединенное с насосом для его функционирования, при этом часть функционального средства предварительно выполнена на емкости. Дозирующее устройство содержит также систему предварительного сжатия, размещенную между насосом и выпускным отверстием, причем насос, систему предварительного сжатия и часть каналов, соединяющих насос с емкостью и/или выпускным соплом, выполняют заодно. Изобретение также относится к способу изготовления и наполнения текучей средой емкости с дозирующим устройством, содержащему операции, согласно которым выполняют емкость, предварительно выполняют часть дозирующего устройства на ее горловине, выполняют остальную часть дозирующего устройства, наполняют емкость текучей средой и закрывают емкость посредством соединения остальной части дозирующего устройства с ней. Емкость может быть предварительно выполнена посредством литьевого формования и пневмоформования для придания ей окончательной формы до ее наполнения. Техническим результатом является упрощение конструкции, снижение себестоимости, сокращение общего количества операций способа и повышение производительности. 4 с. и 41 з.п. ф-лы, 54 ил.

- выполняют емкость,

- предварительно выполняют часть дозирующего устройства на ее горловине,

- выполняют остальную часть дозирующего устройства,

- наполняют емкость текучей средой, и

- закрывают емкость посредством соединения остальной части дозирующего устройства с ней,

отличающийся тем, что емкость предварительно выполняют посредством литьевого формования и затем посредством пневмоформования придают ей конечную форму до ее наполнения.

| US 5337931 A, 16.08.1994 | |||

| US 3157323 A, 17.11.1964 | |||

| ЭЛЕКТРОСТАТИЧЕСКИЙ ГИРОСКОП | 2015 |

|

RU2579156C1 |

| ЭЛЕКТРОГЕНЕРАТОР ПИТАНИЯ ЗАБОЙНОЙ ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ | 2010 |

|

RU2418348C1 |

| US 4978037 A, 18.12.1990 | |||

| Распылитель жидких продуктов | 1989 |

|

SU1666206A1 |

Авторы

Даты

2004-05-27—Публикация

1999-12-10—Подача