Изобретение относится к литейному производству, в частности к стержневым и формовочным холоднотвердеющим смесям (ХТС) для изготовления литейных стержней и форм.

Известны холоднотвердеющие смеси с синтетическими смолами карбамиднофуранового (например, БС-40), фенольного (например, СФ-3042) или фенолофуранового (например, ФФ-1Ф) класса, отверждаемые кислотными катализаторами. Смолы этих классов обладают высокой токсичностью. Содержание свободного формальдегида в смоле БС-40 достигает 1,7% (при ПДК=0,5 мг/м3), содержание фурилового спирта - 40% и более, азота - 12%. В фенольных смолах содержание свободного фенола доходит до 15% (при ПДК=03 мг/м3). Смолы перечисленных классов имеют низкую термостойкость, а сами смеси на этих смолах часто являются причиной образования металлизированного пригара, ситовидной пористости и газовых раковин в отливках.

Возможность регулирования живучести и скорости твердения таких смесей крайне ограничена. Она может осуществляться только за счет изменения концентрации катализатора или его содержания в смеси.

В литейном производстве в качестве связующих для приготовления ХТС часто используют фенолформальдегидные смолы, которые в зависимости от условий их получения подразделяют на новолачные и резольные. Новолачные смолы получают в кислой среде, а резольные - в щелочной.

В качестве наиболее близкого к настоящему изобретению прототипа взята ХТС на основе фенолформальдегидной резольной смолы РСФ-3010. Смола представляет собой продукт резольной поликонденсации фенола и формальдегида в присутствии катализатора синтеза - окиси магния (Справочник "Формовочные материалы и технология литейной формы" стр.91, табл.46). Содержание свободного фенола в смоле РСФ-3010 не более 15%, свободного формальдегида - не более 2%.

Состав ХТС на смоле РСФ-3010, мас.ч.:

Песок кварцевый 100

Смола РСФ-3010 2

Водный р-р бензолсульфокислоты

(БСК), плотность 1,265 г/см3 1,2

Живучесть смеси 5-15 мин; прочность при сжатии (МПа) через 1 ч = 0,8; 3 ч = 1,5; 24 ч = 2,5 (табл.46, стр.91. Справочник "Формовочные материалы и технология литейной формы"). Недостатками ХТС на смоле РСФ-3010 (по прототипу) являются высокая токсичность из-за повышенного содержания свободного фенола и формальдегида, ограниченные возможности по регулированию живучести и скорости твердения и резвое снижение прочности и скорости твердения при пониженных температурах воздуха. Кроме того, фенолформальдегидные смолы, аналогичные смоле РСФ-3010, и ХТС на их основе приводят к образованию металлизированного пригара и других дефектов на отливках.

Согласно настоящему изобретению в качестве связующего в составе холоднотвердеющей смеси применяется известная резольная фенолформальдегидная щелочная водорастворимая смола, представляющая собой фенолформальдегидный олигомер, переведенный вследствие избытка щелочи (едкого кали или едкого натра) в форму полифенолята. Связующее и самотвердеющая система на его основе разработаны английским концерном Borden Chemical UK. Эта система получила название α-сет процесса. В начале 90-х годов 20 века α-сет процесс начали широко применять в Европе, США, Японии. В настоящее время его начинают использовать и на предприятиях РФ. Существо процесса описано, в частности, в статье C-J.Nybergh (фирма OYLUX АВ, г.Эспоо, Финляндия) "Alphaset процесс и его использование в России" (Журнал "Литейщик России" №3, 2002 г., стр.35-40). Производство смолы для α-сет процесса освоено на ОАО "Уралхимпласт". Ей присвоена торговая марка ФСМ-1.

Согласно разработанным ОАО “Уралхимпласт” ТУ 6-00-5751766-4-88 "Смолы фурановые и фенольные силанизированные" смола ФСМ-1 представляет собой продукт реакции дифенилпропана, фенола и формальдегида, модифицированный фуриловым спиртом, этиленгликолем и кремнийорганическими мономерами. Резольные щелочные фенольные смолы имеют рН 12,5-14; содержание в них свободного формальдегида не более 0,3%, а свободного фенола - не более 0,2%. Массовая доля воды в смоле - до 40%. Применяемые в настоящее время для приготовления ХТС синтетические смолы (фенолформальдегидные, карбамидно- и фенолофурановые) имеют рН≈6,5-8,4. Все они практически водонерастворимы.

Принципиальным отличием щелочных смол от других классов синтетических смол, применяющихся для приготовления ХТС, является также то, что первые отверждаются сложноэфирными реагентами, а вторые - кислотными катализаторами (Н3РО4, бензолсульфокислота - БСК, n-толуолсульфокислота).

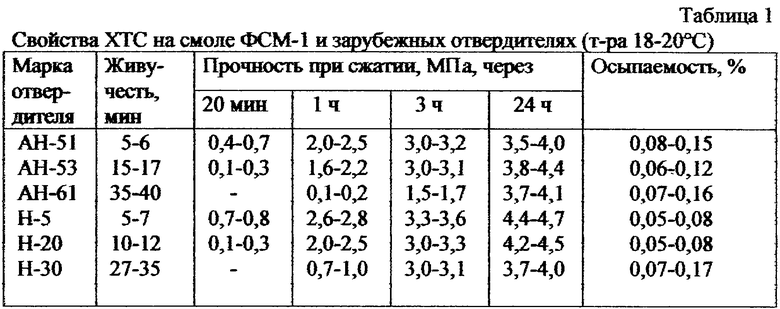

Из-за отсутствия на российском рынке необходимых для щелочных смол сложноэфирных отвердителей α-сет процесс находил у нас крайне ограниченное применение с ориентацией лишь на импортные отвердители. В табл.1 приведены результаты испытаний шести марок сложноэфирных отвердителей, выпускаемых двумя зарубежными фирмами под разными торговыми марками для α-сет процесса и обеспечивающих смесям различную величину живучести. Состав зарубежных отвердителей неизвестен. Отвердители испытывались в составах смесей на щелочной смоле ОАО “Уралхимпласт” марки ФСМ-1 при следующем содержании компонентов, мас.ч.:

Песок кварцевый 100

Смола ФСМ-1 2,5

Отвердитель 0,75

Режим приготовления смеси на лабораторном лопастном смесителе: перемешивание отвердителя с наполнителем 1,5-2 мин, после чего вводилась смола и смесь перемешивалась в течение 45-50 с. Прочность смесей испытывалась на сжатие после 20 мин, 1 ч, 3 ч и 24 ч твердения. Живучесть смесей определялась на приборе конструкции ЦНИИТМАШ.

Из таблицы видно, что разные марки зарубежных отвердителей имеют различную активность, позволяющую получать в зависимости от производственной необходимости соответствующие живучесть и скорость твердения смесей.

Технической задачей настоящего изобретения является холоднотвердеющая смесь, включающая 100 мас.ч. кварцевого песка, 1,5-2,5 мас.ч. щелочной полифенольной смолы (или щелочного полифенолята) и 25-30% от массы смолы сложноэфирного отвердителя - ацетатов этиленгликоля, или их смеси с γ-бутирлактоном при их массовом соотношении от 1:9 до 9:1, или их смеси с пропиленкарбонатом при их массовом соотношении от 1:1 до 25:1, позволяющих регулировать в широком диапазоне живучесть и скорость твердения холоднотвердеющих смесей.

Для приготовления ХТС вместо кварцевого песка в качестве наполнителя могут использоваться и другие высокоогнеупорные материалы, такие как зернистые дистен-силлиманит, хромит, циркон, корунд и другие. Так как высокоогнеупорные наполнители имеют большую плотность, чем кварцевый песок, содержание связующего и отвердитедя в смеси должно корректироваться в сторону их снижения.

В качестве связующего в смесях применяются щелочные полифенольные смолы (щелочные полифеноляты), выпускаемые для α-сет процесса под различными торговыми марками, в том числе смолы, выпускаемые ОАО “Уралхимпласт” под торговыми марками ФСМ, например смола ФСМ-1, с которой нами проводились основные испытания.

Сложноэфирные отвердители могут представлять собой ацетаты этиленгликоля (АЦЭГ) в самостоятельном виде или двухкомпонентные отвердители, состоящие из ацетатов этиленгликоля и одного из двух циклических эфиров: γ-бутирлактона или пропиленкарбоната, регулирующих живучесть и скорость твердения смесей в зависимости от конкретных условий производства или температуры окружающего воздуха.

В качестве одного из циклических эфиров предложен γ-бутирлактон при изменении соотношения АЦЭГ к γ-бутирлактону в пределах от 1:9 до 9:1 по массе. При этом живучесть смеси регулируется в пределах от 6 до 30 мин, а время твердения - от 9 до 48 мин при одновременном повышении прочности.

Другим циклическим эфиром по настоящему изобретению является пропиленкарбонат. Он более активный по сравнению с γ-бутирлактоном. При изменении соотношения между АЦЭГ и пропиленкарбонатом в пределах от 1:1 до 25:1 живучесть смеси увеличивается от 2 до 20 мин, а время твердения - от 4 до 32 мин.

При использовании АЦЭГ в самостоятельном виде живучесть смеси может быть увеличена до 40-60 мин при значительном снижении прочности на начальных этапах твердения.

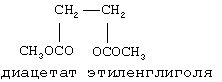

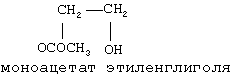

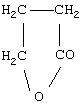

Данное изобретение иллюстрируется следующими примерами. Одним из основных компонентов предлагаемых нами сложноэфирных отвердителей являются ацетаты этиленгликоля. Это смесь ди- и моноацетатов этиленгликоля. Получение ацетатов этиленгликоля состоит в синтезе продукта из уксусной кислоты и этиленгликоля. Структурные формулы диацетата и моноацетата этиленгликоля:

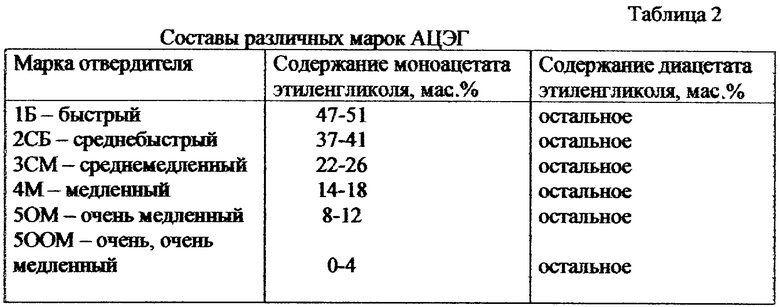

Технология получения ацетатов этиленгликоля была разработана с нашим участием. В настоящее время промышленностью производятся 5 марок АЦЭГ для отверждення жидкостекольных ХТС. Они различаются фракционным составом - соотношением между ди- и моноацетатом этиленгликоля, что приводит к их различной отверждающей способности, позволяющей изменять живучесть жидкостекольных ХТС от 5-6 мин до 1,5-2,0 часов. Принятые нами обозначения марок отвердителей для жидкостекольных ХТС и их состав приводятся в табл.2.

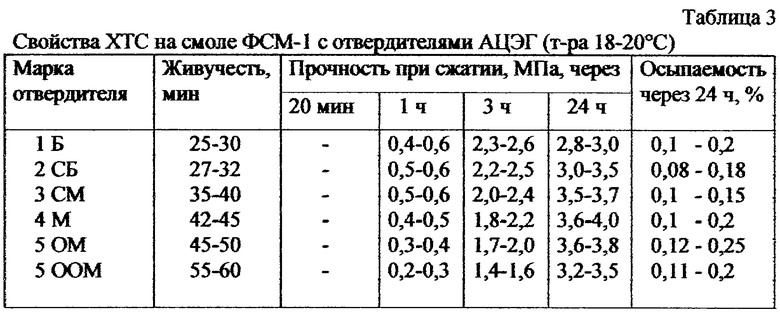

В табл.3 приведены свойства ХТС на смоле ФСМ-1 с 6-ю марками АЦЭГ. Состав испытуемой смеси, мас.ч.:

Песок кварцевый 100

Смола ФСМ-1 2,5

Отвердитель АЦЭГ 0,75

Из табл.2 и 3 следует, что с возрастанием марки отвердителя и снижением в нем содержания моноацетата этиленгликоля живучесть смесей заметно увеличивается, а прочностные свойства на начальных стадиях твердения несколько снижаются, в то время как суточные прочности выравниваются. В производственных условиях иногда возникает необходимость использовать смеси с живучестью 60 мин и более. В этом случае может быть использован АЦЭГ, состоящий из чистого диацетата этиленгликоля и практически не содержащий моноацетат этиленгликоля (условно обозначенный маркой 5ООМ). Свойства такой смеси также приведены в табл.3.

Свойства смесей, приведенных в табл.3, получены при температурах 18-20°С. Получить живучесть менее 25 мин и ускорить твердение смеси с помощью одних АЦЭГ не удается. Тем не менее ацетаты этиленгликоля могут применяться в самостоятельном виде для отверждения щелочных фенольных смол при умеренных требованиях к живучести смеси (25-60 мин) и скорости твердения при средних и повышенных температурах окружающей среды. Применительно к этим условиям они соответствуют зарубежным отвердителям марок АН-61 и Н-30 (табл.1).

Однако при температурах +10-15°С и ниже живучесть смесей резко возрастает, скорость твердения снижается и прочности падают. В зимнее время, например, раскрытие стержневых ящиков и протяжка моделей при использовании в качестве отвердителей АЦЭГ может осуществляться не ранее чем через 1,5-3 ч, что в большинстве случаев неприемлемо для производственной практики.

Для сокращения живучести, а также для регулирования в широких пределах живучести и скорости твердения ХТС с щелочными фенольными смолами нами предложено использовать циклические сложные эфиры, которые по теоретическим представлениям должны более активно по сравнению с АЦЭГ отверждать ХТС на щелочных смолах. По нашим данным, наиболее эффективным представителем из большой группы циклических сложных эфиров для отверждения щелочных смол является γ-бутирлактон. Получают его дегидрированием 1,4-бутандиола с последующей ректификацией. Выпуск γ-бутирлактон осуществляется по ТУ 64-9-07-87, согласно которым массовая доля γ-бутирлактона в продукте не менее 99,0%, плотность 1,1266-1,1286 г/см3.

Структурная формула γ-бутирлактона

Эмпирическая формула С4Н6О2. Молекулярная масса - 86,09.

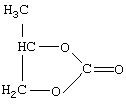

Другой циклический эфир - пропиленкарбонат - представляет собой полный, циклический эфир пропиленгликоля и угольной кислоты. Структурная формула пропиленкарбоната

Содержание основного вещества в продукте не менее 98%. Плотность 1,198- 1,200 г/см3 (ТУ 2435-378-05742746-2001).

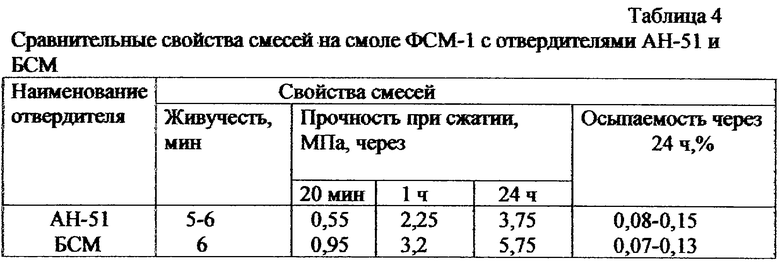

Испытание в равных условиях при одном и том же составе смеси (мас.ч.: кварцевый песок - 100, смола ФСМ-1 - 2,5, отвердитель - 0,75) самого лучшего быстрого зарубежного отвердителя АН-51 и γ-бутирлактона, обозначенного нами БСМ (быстрый отвердитедь для смолы), показали, что отвердитель БСМ по прочностным характеристикам (при одной и то же живучести) значительно превосходит лучший зарубежный аналог (см.табл.4).

Применять γ-бутирлактон в качестве самостоятельного отвердителя технически возможно, но экономически может оказаться невыгодным из-за относительно высокой стоимости γ-бутирлактона.

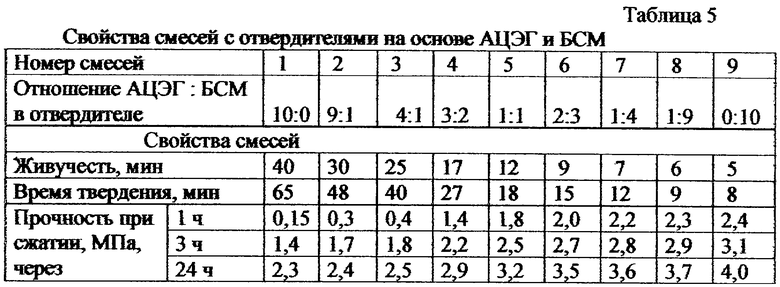

Двухкомпонентный отвердитель, состоящий из АЦЭГ и γ-бутирлактона (БСМ) при различных их соотношениях, позволяет в широком временном интервале регулировать живучесть и скорость твердения ХТС при одновременном повышении прочности. Время твердения примерно на 50% больше живучести смеси. Влияние состава двухкомпонентного отвердителя при различных соотношениях между АЦЭГ марки 3 CM и γ-бутирлактоном (БСМ) на живучесть, время твердения и прочность смесей представлено в табл.5.

Состав смеси для проведения испытаний был выбран следующий, мас.ч.:

Песок кварцевый 100

Щелочная фенольная смола ФСМ-1 2,0

Отвердитель переменного состава 0,6

Испытания проводились при температурах 18-20°С. В составе отвердителя изменялось соотношение между АЦЭГ и БСМ в пределах от 9:1 до 1:9 (в мас.ч.). Под номерами 1 и 9 приведены свойства смеси при 100% АЦЭГ (смесь 1) и 100% БСМ (смесь 9). В смеси 2, например, при соотношении АЦЭГ:БСМ=9:1 отвердитель состоял из 90% АЦЭГ и 10% БСМ; в смеси 5 при соотношении АЦЭГ:БСМ=1:1 отвердитель состоял из 50% АЦЭГ и 50% БСМ и т.д.

В табл.5 и последующих таблицах 6-13 в составах сложноэфирных отвердителей применялся АЦЭГ марки 3 CM, представляющий собой смесь моно- и диацетата этиленгликоля. Содержание моноацетата в этом отвердителе находится в пределах 22-26% по массе.

Из табл.5 видно, что по мере уменьшения соотношения между АЦЭГ и БСМ (γ-бутирлактоном) или повышения содержания в составе отвердителя БСМ живучесть смеси и время твердения постепенно сокращаются при одновременном значительном возрастании прочности на всех этапах твердения. Нижний предел соотношения между АЦЭГ и БСМ, равный 9:1, необходимо выбирать с учетом величины прочности через 1 ч и умеренной величины живучести (не более 30 мин), а верхний предел соотношения между АЦЭГ и БСМ целесообразно ограничить 1:9 с учетом большей стоимости γ-бутирлактона (примерно в 2 раза) по сравнению с АЦЭГ, а также потому, что живучесть и прочность смесей при переходе от соотношения 1:9 к одному γ-бутирлактону изменяются незначительно. В повседневной производственной практике предпочтительно пользоваться двухкомпонентным отвердителем с пределами соотношения АЦЭГ и БСМ от 4:1 до 1:4.

На живучесть, время твердения и начальную прочность смеси существенное влияние оказывает температура окружающего воздуха и исходных ингредиентов.

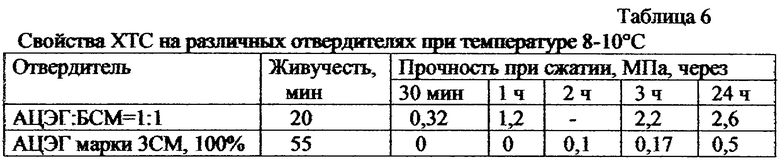

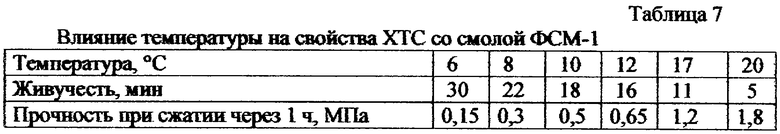

В табл.6 и 7 приведены данные о влиянии температуры на свойства смеси с различным составом отвердителей.

В табл.6 представлены свойства смесей при температуре 8-10°С с двумя видами отвердителей: двухкомпонентным при соотношении АЦЭГ:БСМ=1:1 и однокомпонентным - на одном АЦЭГ.

В табл.7 приведено влияние температуры на живучесть и начальную прочность смеси (после часового твердения) при соотношении в отвердителе АЦЭГ и БСМ, равном 1:1.

С понижением температуры живучесть смеси резко увеличивается, а начальные прочности падают. Для смеси с одним отвердителем АЦЭГ при 10°С часовые прочности отсутствуют, а при дальнейшем понижении температуры смесь очень медленно твердеет и ее использование становится невозможным. Применительно к этим условиям использование двухкомпонентного отвердителя является обязательным условием.

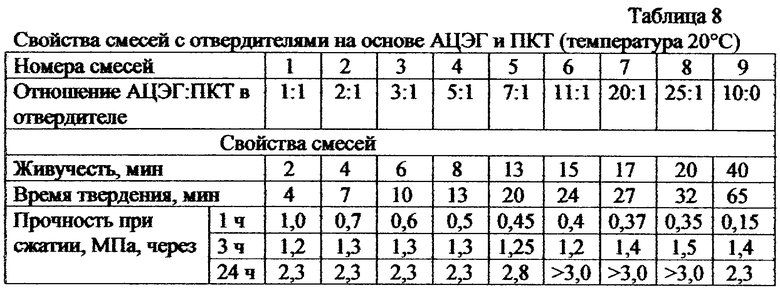

Другим представителем сложных циклических эфиров, способным регулировать живучесть и скорость твердения ХТС со щелочными смолами, является пропиленкарбонат (ПКТ) - сложный эфир пропиленгликоля и угольной кислоты. В табл.8 приведены свойства ХТС на щелочной полифенольной смоле с двухкомпонентными отвердителями при различных соотношениях АЦЭГ:ПКТ, изменявшихся в пределах от 1:1 до 25:1 (смеси 1-8). В той же таблице приведены свойства на одном отвердителе АЦЭГ (смесь 9).

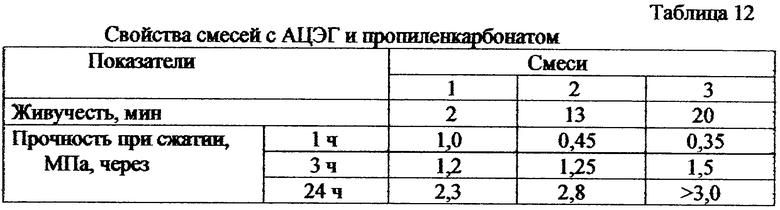

Данные табл.8 показывают, что по мере возрастания соотношения АЦЭГ:ПКТ живучесть смесей увеличивается от 2 мин (при соотношении 1:1) до 20 мин (при соотношении 25:1).

Из сопоставления данных таблиц 5 и 8 видно, что пропиленкарбонат по сравнению с γ-бутирлактоном более активно влияет на живучесть и время твердения смеси при меньшем его содержании в составе отвердителя. При этом прочностные свойства в отличие от смесей с γ-бутирлактоном изменяются незначительно. В табл.8 приведены свойства смесей при температуре 20°С. При других температурах при тех же соотношениях между АЦЭГ и ПКТ значения живучести и время твердения будут другими.

Нижний предел соотношения АЦЭГ:ПКТ целесообразно ограничить 1:1, что обеспечивает живучесть смеси, равную 2 мин. При меньшем соотношении смесь становится нетехнологичной. Верхний предел отношения АЦЭГ:ПКТ ограничен нами 25:1, при котором живучесть смеси вполне приемлема для производственных целей, а прочностные свойства смеси достаточно высокие. При необходимости увеличения живучести можно использовать отвердитель АЦЭГ в самостоятельном виде (смесь 9, табл.8). Кроме того, при соотношении более 25:1 могут возникнуть трудности в приготовлении двухкомпонентного отвердителя из-за малых количеств пропиленкарбоната.

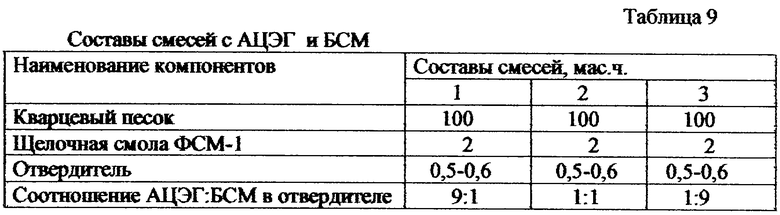

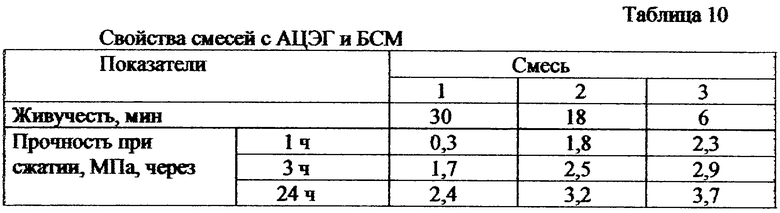

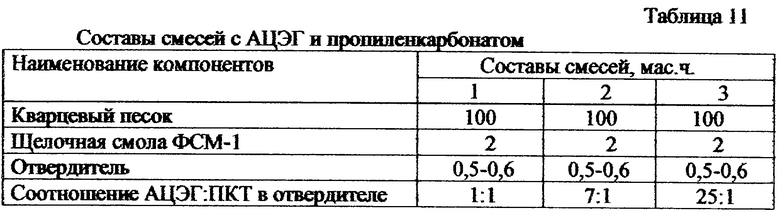

В табл.9 и 10 приведены составы и свойства смесей при граничных и средних соотношениях между АЦЭГ и γ-бутирлактоном (БСМ), а в табл.11 и 12 - составы и свойства смесей при граничных и средних соотношениях между АЦЭГ и пропиленкарбонатом.

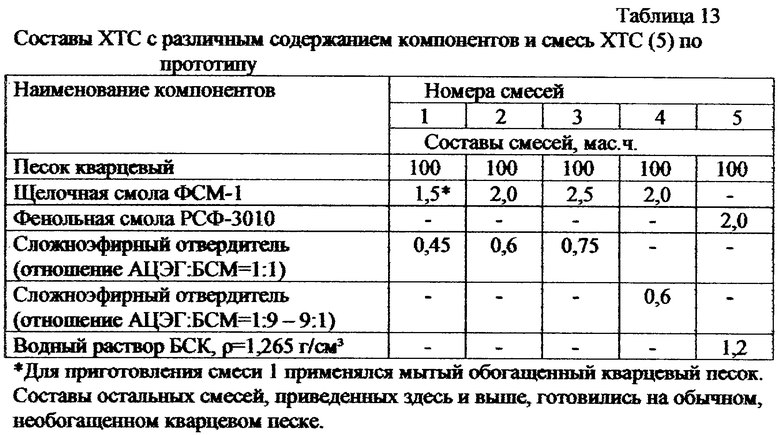

В табл.13 приведены три конкретных состава ХТС со щелочной резольной смолой марки ФСМ-1: при минимальном содержании связующего 1,5 мас.ч. (смесь 1), при среднем содержании 2,0 мас.ч. (смесь 2) и при максимальном содержании смолы 2,5 мас.ч. (смесь 3), с различными отвердителями, а также ХТС по прототипу (смесь 5). Смесь 4 содержит сложноэфирный отвердитель с изменяющимся соотношением между АЦЭГ и БСМ в пределах от 1:9 до 9:1.

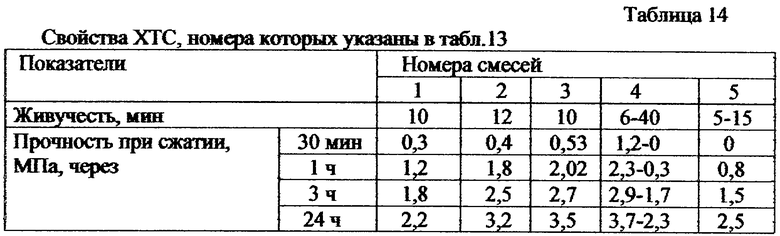

В табл.14 приведены свойства этих смесей.

Из рассмотрения табл.13 и 14 следует, что при нижнем пределе по содержанию связующего (1,5 мас.ч.) можно приготовлять ХТС с удовлетворительными прочностными и технологическими свойствами при использовании качественных обогащенных кварцевых песков. На обычных кварцевых песках с содержанием глины до 2% смеси с 1,5 мас.ч. связующего имеют относительно низкие прочности и повышенную осыпаемость. При дальнейшем снижении содержания связующего, даже при использовании обогащенного кварцевого песка, смеси становятся нетехнологичными. Верхний предел по содержанию щелочной фенольной смолы следует ограничить 2,5 мас.ч., так как прочностные свойства ХТС с 2 и 2,5 мас.ч. отличаются мало, а повышение содержания связующего удорожает смесь и повышает ее газотворность.

Оптимальным содержанием щелочной фенольной смолы в смеси следует считать 1,8-2,2 мас.ч.

Сравнение свойств смесей 2 и 4 на смоле ФСМ-1 со смесью по прототипу (5) показывает, что свойства двух первых смесей выгодно отличаются от свойств смесей по прототипу, как по прочностным свойствам, так и по возможности регулирования живучести и скорости твердения.

Способ приготовления двухкомпонентного сложноэфирного отвердителя по настоящему изобретению состоит в смешивании двух сложных эфиров - ацетатов этиленгликоля с одним из циклических эфиров: γ-бутирлактоном (БСМ) или пропиленкарбонатом в указанных в изобретении соотношениях (в мас.ч.) при механическом перемешивании и при обычных температурах.

С использованием сложных эфиров - ацетатов этиленгликоля и двух представителей циклических сложных эфиров: γ-бутирлактона и пропиленкарбоната впервые в РФ предложена гамма отечественных одно- и двухкомпонентных отвердителей для ХТС на щелочных полифенольных смолах, позволяющих регулировать в широком временном интервале живучесть (от 5-6 мин до 60 мин) и скорость твердения смесей.

Предложенные отвердители не уступают, а по ряду показателей превосходят лучшие зарубежные аналоги.

ХТС на щелочных смолах с разработанными но настоящему изобретению отвердителями прошли широкие производственные испытания и внедрены на ряде заводов, в том числе на ОАО “Череповецкий литейно-механический завод”, на Коломенском ООО “МеталЛитмаш” и других предприятиях.

Технико-экономические преимущества изобретения по сравнению с известными ХГС на синтетических смолах состоят в следующем:

- повышается качество и чистота поверхности отливок из чугуна и стали, в том числе отливок из марганцовистых сталей;

- практически исключается образование металлизированного пригара и "просечек";

- в несколько раз снижается количество дефектов и брака отливок, в том числе по газовым раковинам и ситовидной пористости;

- из-за резкого снижения в составе смолы свободного фенола и формальдегида (в десятки раз) существенно улучшаются санитарно-гигиенические условия труда рабочих и экологическая обстановка в литейных цехах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКОСТЕКОЛЬНОЙ ХОЛОДНОТВЕРДЕЮЩЕЙ СМЕСИ | 1991 |

|

RU2033882C1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369461C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369462C1 |

| Способ получения отвердителя для жидкостекольной самотвердеющей смеси в литейном производстве и ее состав | 1990 |

|

SU1788921A3 |

| Жидкостекольное связующее для изготовления литейных стержней и форм | 1983 |

|

SU1156806A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2015 |

|

RU2601721C2 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2576289C1 |

| Жидкостекольная смесь холодного отверждения | 1991 |

|

SU1787646A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

Изобретение относится к холоднотвердеющим смесям для изготовления литейных стержней и форм. Холоднотвердеющая смесь включает (м.ч.): 100 кварцевого песка, 1,5-2,5 щелочной полифенольной смолы и 25-30% от массы смолы сложноэфирного отвердителя. В качестве отвердителя смесь содержит ацетаты этиленгликоля или их смеси с γ-бутиролактоном или с пропиленкарбонатом. Изобретение позволяет регулировать в широком диапазоне живучесть и скорость твердения холоднотвердеющих смесей. 14 табл.

Холоднотвердеющая смесь, включающая 100 мас.ч. кварцевого песка, 1,5-2,5 мас.ч. щелочной полифенольной смолы и 25-30% от массы смолы сложноэфирного отвердителя – ацетатов этиленгликоля или их смеси с γ-бутиролактоном при их массовом соотношении от 1:9 до 9:1, или их смеси с пропиленкарбонатом при их массовом соотношении от 1:1 до 25:1.

| Справочник Формовочные материалы и технология литейной формы /Под редакцией С.С.Жуковского | |||

| - М.: Машиностроение, 1993, с.91, 104, 105 | |||

| А.КНОП и др | |||

| Фенольные смолы и материалы на их основе | |||

| - М.: Химия, 1983, с.73, 75, 78, 220-224. |

Авторы

Даты

2004-05-27—Публикация

2001-12-27—Подача