Изобретение относится к цветной металлургии, в частности к способу и устройству для подготовки хлормагниевого сырья к электролизу для получения магния электролизом расплавленных солей.

При промышленном получении магния из хлормагниевого сырья, например из карналлита, сырье предварительно обезвоживают в твердом состоянии до содержания остаточной воды 3-5%, а затем завершают процесс в расплаве, проводя его, как правило, в хлораторах при подаче хлора в расплав. Процесс связан с большим расходом электроэнергии (свыше 4 тыс. кВт час на 1 тонну магния) и хлора, а также со значительным расходом известкового молока на газоочистке и усложнением последней из-за необходимости разложения хлоратов. Поэтому многие решения направлены на устранение этих недостатков.

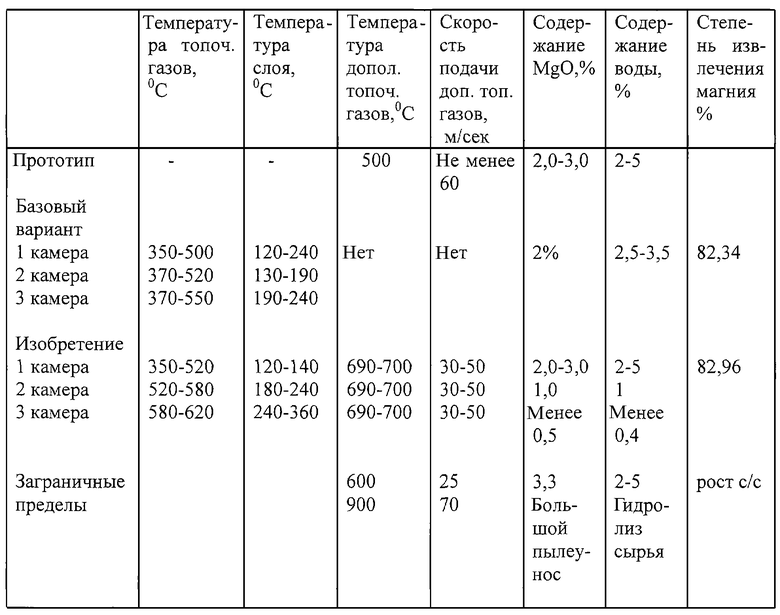

Известен способ подготовки хлормагниевого сырья (С.Л.Стефанюк. Металлургия магния и других легких металлов. - М.: Металлургия, 1985, с.58-58), включающий обезвоживание обогащенного карналлита в трехкамерной печи кипящего слоя при противоточной подаче топочных газов - продуктов горения природного газа в воздухе при температуре газов в первой камере 400°С, во второй камере - 410°С, в третьей камере - 450°С. Температуру слоя в каждой камере поддерживают соответственно 120-130°С, до 180°С, до 200°С.

Недостатками данного способа подготовки сырья являются большие затраты электроэнергии на плавление и обезвоживание сырья.

Известен способ (А.С. СССР №161493, опубл. БИ №7, 1964 г.) обезвоживания хлормагниевого сырья, например карналлита, в многокамерных печах кипящего слоя с подачей хлора в топочные газы, причем хлор подают лишь в топки последних камер в количестве, необходимом для создания в топочных газах концентрации хлорида водорода в соотношении от 2:1 до 1:2 к концентрации водяных паров, причем температуру газов в последней камере поддерживают в пределах 250-270°С. Обезвоженный карналлит получают с содержанием оксида магния 0,3%, воды - 0,2%. Данный способ позволяет снизить расход хлора и упростить технологию обезвоживания.

Недостатком данного способа является то, что невозможно получить безводный карналлит указанного качества, т.к. в последнюю камеру поступает сырье с повышенным содержанием воды и оксида магния, а заданное количество хлора в последней камере не позволяет полностью исключить гидролиз сырья.

Известен способ подготовки хлормагниевого сырья к электролизу (А.С. СССР №945618, опубл. БИ №27, 1982 г.), включающий обезвоживание хлормагниевого сырья в однокамерной печи кипящего слоя при противоточной подаче через газораспределительную решетку топочных газов, содержащих хлорид водорода, который получают путем сжигания анодного хлора в природном газе в топках печи кипящего слоя. Кроме того, из дополнительной топки через плавильный циклон через фурменный пояс подают в печь кипящего слоя топочные газы. Температуру топочных газов, поступающих в плавильный циклон из дополнительной топки, снижают до 450-500°С. В плавильном циклоне происходит частичное использование хлорида водорода на хлорирование продуктов гидролиза, образующихся при нагреве и плавлении карналлита.

Недостатком данного способа обезвоживания хлормагниевого сырья является то, что за счет дополнительной стадии обезвоживания в плавильном циклоне увеличиваются капитальные затраты на строительство и ремонт печи.

Известен способ подготовки хлормагниевого сырья к электролизу (А.С. СССР № 254109, опубл. БИ №31, 1969 г.), включающий подачу сырья в однокамерную печь кипящего слоя, противоточную подачу топочных газов через газораспределительную решетку, дополнительную подачу газов, содержащих хлорид водорода через фурменный пояс. Газы после сжигания охлаждают до температуры не более 500°С, для чего топочные газы разбавляют воздухом и вводят через фурмы в обезвоживаемое сырье, сырье обезвоживают до содержания воды 3-5% и подают на вторую стадию обезвоживания - на хлорирование в расплаве, затем осуществляют электролиз безводного сырья на хлор и магний.

Недостатком данного способа является то, что он не позволяет на первой стадии обезвоживания в печи кипящего слоя получать сырье, пригодное сразу для электролиза, и возникает необходимость дополнительной стадии обезвоживания в расплавленном состоянии. Кроме того, у данной печи низкая производительность и требуются дополнительные затраты на охлаждение фурменного пояса печи.

Известен способ подготовки хлормагниевого сырья к электролизу (Пат. РФ №2107113, опубл. БИ №8, 20.03.1998 г.), по количеству общих признаков принятый за ближайший аналог и включающий загрузку сырья в печь кипящего слоя, обработку сырья для обезвоживания топочными газами и дополнительную обработку топочными газами путем их подачи через фурмы фурменного пояса.

Недостатком данного способа является то, что он не позволяет на первой стадии обезвоживания в печи кипящего слоя получать сырье, пригодное сразу для электролиза, и возникает необходимость в дополнительной стадии обезвоживания в расплавленном состоянии. Кроме того, у данной печи низкая производительность, а также требуются дополнительные затраты на охлаждение фурменного пояса печи.

Известно устройство для обезвоживания хлормагниевого сырья, например карналлита (Патент RU №2118611, фиг.2, стр.19, опубл. БИПМ №25, 11.09.98 г.), состоящее из многокамерной печи кипящего слоя, причем каждая камера имеет выносную топку, газораспределительную решетку и циклон.

Недостатком данного устройства являются большие затраты на электроэнергию при дополнительном обезвоживании сырья в расплаве.

Известно устройство (А.С. СССР №267608, опубл. БИ №13, 02.04.70 г.), включающее трехсекционную печь кипящего слоя с циклонами. Секции печи разделены перегородками на несколько камер, обезвоживаемый материал перетекает из одной камеры в другую через переточные отверстия. Каждая секция снабжена отдельной топкой. В нижней части секций расположены распределительные камеры, в которые подают газы из топок. Обезвоживаемый материал находится в печи в псевдоожиженном состоянии и образует кипящий слой на газораспределительной решетке.

Недостатком данного устройства является то, что оно не позволяет получить безводный карналлит, пригодный для процесса электролиза, и требуются дополнительные затраты на вторую стадию обезвоживания в хлораторах, что приводит к дополнительным затратам на электроэнергию и обслуживание хлораторов.

Известно устройство для обезвоживания хлормагниевого сырья (А.С. СССР №945618, опубл. БИ №27, 1982 г.), выполненное в виде однокамерной печи кипящего слоя с патрубками для подачи сырья и выгрузки, с газораспределительной решеткой, фурменного пояса, нижней топки для противоточной подачи греющих газов через газораспределительную решетку и дополнительной топки, соединенной с плавильным циклоном, который соединен с фурменным поясом и пылевым циклоном. Фурменный пояс расположен над газораспределительной решеткой. Топка расположена ниже газораспредительной решетки, а дополнительная топка - выше газораспредительной решетки.

Недостатком данного устройства являются большие затраты на дополнительное обезвоживание в плавильном циклоне.

Известно устройство для поготовки сырья к электролизу (А.С. СССР №254109, опубл. БИ №31, 1969 г.), состоящее из однокамерной печи кипящего слоя с газораспределительной решеткой, фурменного пояса, нижней топки для противоточной подачи греющих газов через газораспределительную решетку и дополнительной топки, соединенной через разбавитель воздуха с фурменным поясом. Фурменный пояс расположен над газораспределительной решеткой. Это позволяет повысить срок службы печи и улучшить санитарные условия работы.

Недостатком данного устройства является то, что оно не позволяет получить сырье, пригодное для использования в процессе электролиза и требуются большие затраты на дополнительное обезвоживание в хлораторе, что приводит к увеличению расхода электроэнергии. Кроме того, обезвоживание в печи кипящего слоя идет с низкой скоростью, производительность установки не позволяет получить достаточное количество безводного сырья для процесса электролиза, повысить мощность электролизеров.

Известно устройство для получения хлормагниевых солей (Пат. РФ №2107113, опубл. бюл. №8, 20.03.98 г.), по количеству общих признаков принятое за ближайший аналог и включающее печь кипящего слоя с загрузочным патрубком и газораспределительной решеткой, топки для подачи топочных газов в печь для образования псевдоожиженного слоя сырья, дополнительную топку, фурмы фурменного пояса, напрямую связанного с дополнительной топкой, и пылевой циклон.

Недостатком данного устройства является то, что оно не позволяет получить сырье, пригодное для использования в процессе электролиза, и требуются большие затраты на дополнительное обезвоживание в хлораторе, что приводит к увеличению расхода электроэнергии. Кроме того, обезвоживание в печи кипящего слоя идет с низкой скоростью, производительность установки не позволяет получить достаточное количество безводного сырья для процесса электролиза, повысить мощность электролизеров.

Задача изобретения направлена на устранение указанных недостатков прототипа в оптимизации процесса обезвоживания хлормагниевого сырья при получении безводного сырья, пригодного для процесса электролиза.

Технический результат заключается в повышении производительности обезвоживания, снижении расхода электроэнергии, в повышении извлечения магния из безводного сырья, в увеличении мощности электролизеров.

Данный технический результат достигается тем, что предложен способ подготовки хлормагниевого сырья к электролизу, включающий загрузку сырья в печь кипящего слоя, обработку сырья для обезвоживания топочными газами и дополнительную обработку топочными газами путем их подачи через фурмы фурменного пояса, новым является то, что загрузку осуществляют в многокамерную печь кипящего слоя, при этом обеспечивают последовательное передвижение материала через ряд горизонтально расположенных камер печи, а дополнительную подачу топочных газов через фурмы осуществляют в каждую камеру печи при температуре 690-700°С с двух противоположных сторон со скоростью 30-50 м/сек.

Кроме того, давление топочных газов в фурменном поясе поддерживают не менее 1 кПа.

Кроме того, в качестве топочных газов, подаваемых в топки второй и третьей камер печи и в дополнительную топку, используют смесь продуктов сгорания природного газа, хлора и вторичного воздуха.

Кроме того, при дополнительной подаче топочных газов поддерживают соотношение хлора, природного газа и воздуха равным (6-10):(7-15):(100-300).

Кроме того, температуру кипящего слоя в камерах поддерживают соответственно в первой камере 120-140°С, во второй камере 180-240°С, в третьей камере 240-360°С.

Кроме того, температуру топочных газов, подаваемых в камеры, поддерживают соответственно в первой камере 350-520°С, во второй камере 520-580°С, в третьей камере 580-690°С.

Для осуществления способа предложено устройство для подготовки хлормагниевого сырья к электролизу, содержащее печь кипящего слоя с загрузочным патрубком и газораспределительной решеткой, топки для подачи топочных газов в печь для образования псевдоожиженного слоя сырья, дополнительную топку, фурмы фурменного пояса, напрямую связанного с дополнительной топкой, и пылевой циклон, в котором печь кипящего слоя выполнена многокамерной, при этом каждая камера снабжена топками для подачи топочных газов, фурменный пояс размещен с трех сторон печи кипящего слоя, а фурмы размещены с двух сторон каждой камеры печи.

Кроме того, каждая камера снабжена не менее чем тремя фурмами.

Кроме того, дополнительная топка размещена у торца печи. Кроме того, диаметр фурм равен 89-90 мм.

Подача в многокамерную печь кипящего слоя для обезвоживания хлормагниевого сырья дополнительно в слой материала топочных газов при температуре 690-700°С позволяет получить сырье, содержащее минимальное количество вредных для электролиза примесей (хлориона, оксида магния и воды), так называемое глубокообезвоженное сырье, пригодное для процесса электролиза, оптимизировать процесс обезвоживания, что позволит значительно снизить затраты на приготовление сырья к процессу электролиза, повысить извлечение магния на 0,60%.

Проведение процесса обезвоживания при подобранном диапазоне температур при заданной скорости подачи топочных газов 30-50 м/сек в атмосфере хлорида водорода позволяет исключить процесс гидролиза при обезвоживании при получении сырья улучшенного качества, повысить степень обезвоживания сырья.

Температуру топочных газов, равную 690-700°С, поддерживают путем подачи в топку определенного подобранного соотношения хлора, природного газа и воздуха, равного (6-10):(7-15):(100-300). Это позволяет получать глубокообезвоженный продукт улучшенного качества, пригодного для электролиза.

Скорость подачи топочных газов, равная 30-50 м/сек, подобрана опытным путем за счет подбора соотношения диаметра фурмы и фурменного пояса, равного 1:(5-6). Это позволяет оптимизировать процесс обезвоживания, снизить гидролиз хлормагниевого сырья.

Выполнение фурменного пояса определенной формы и соединение его с дополнительной топкой, а также выполнение и размещение фурм в камерах позволяют осуществить дополнительное обезвоживание с получением глубокообезвоженного сырья, пригодного для процесса электролиза, что позволяет снизить расходы, например расходы на электроэнергию, на 2500 кВт час на 1 тонну магния-сырца.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку заявленная группа - способ подготовки хлормагниевого сырья к электролизу и устройство для его осуществления - образует единый изобретательский замысел, причем устройство предназначено для осуществления способа подготовки хлормагниевого сырья к электролизу. При этом оба объекта предназначены для решения одной и той же задачи с получением единого технического результата.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе подготовки хлормагниевых солей к электролизу и устройстве для его осуществления, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию “новизна”.

Для проверки соответствия заявленного изобретения условию “изобретательский уровень” заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа и устройства. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию “изобретательский уровень”.

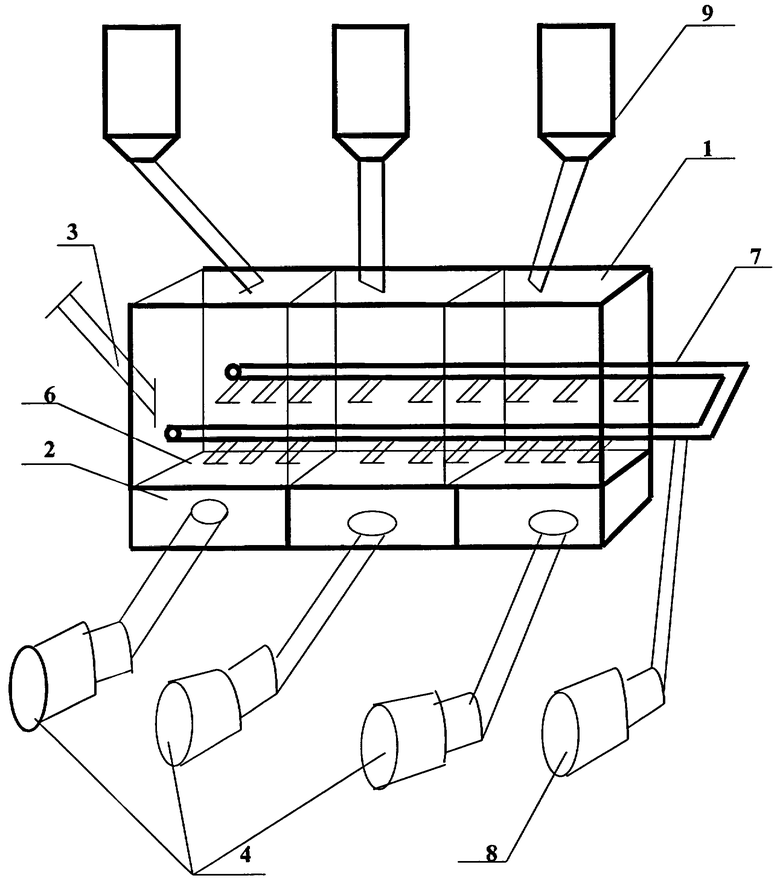

На чертеже показано устройство для подготовки хлормагниевого сырья для электролиза. Устройство состоит из печи кипящего слоя 1 с газораспределительной решеткой 2, загрузочного патрубка 3, топок подачи в камеры топочных газов 4, 5, 6, фурменного пояса 7 с фурмами 8, газохода 9, дополнительной топки 10, циклона 11.

Монтаж устройства осуществляют следующим образом. К печи кипящего слоя 1 (прямоугольной формы), состоящей из трех камер, монтируют с трех сторон фурменный пояс 7 диаметром 530-630 мм и длиной 10,5 м, к которому с двух сторон приварены фурмы 8 диметром 89-90 мм, установленные по три в каждую камеру печи при соотношении диаметра фурмы к диаметру фурменного пояса, равного 1:(5-6). С торца печи устанавливают дополнительную топку 10, которая с помощью газохода 9 подсоединена к фурменному поясу 7.

Пример осуществления способа

Шестиводный карналлит с влажностью 37-39% ГОСТ 16109-70 с помощью забрасывателя через загрузочный патрубок 3 загружают на газораспределительную решетку 2 первой камеры трехкамерной печи кипящего слоя 1. Через газораспределительную решетку 2 первой камеры подают в топку 4 при температуре 350-520°С топочные газы - смесь продуктов сгорания природного газа и вторичного воздуха - в слой материала, приводя его в псевдоожиженное состояние и осуществляя подогрев до температуры 120-140°С. Во вторую и третью камеры подают топочные газы из топок 5, 6 - смесь продуктов сгорания природного газа, хлора и вторичного воздуха - в слой материала, приводя его в псевдоожиженное состояние. Во второй камере поддерживают температуру топочных газов 520-580°С и температуру слоя материала 180-240°С, в третьей камере температуру в слое поддерживают 240-360°С, температуру топочных газов - 580-690°С. По мере продвижения карналлита по камерам печи происходят его обезвоживание и хлорирование за счет тепла топочных газов. Для ускорения процесса обезвоживания и получения глубокообезвоженного продукта печи КС заданного качества дополнительно через фурмы 8 фурменного пояса 7 подают топочные газы со скоростью 30-50 м/сек и при температуре газов 690-700°С в слой материала каждой камеры печи 1. Топочные газы получают также путем сгорания природного газа по ГОСТ 5542-87, воздуха и анодного хлор-газа, полученного в процессе электролиза хлормагниевого сырья, и подают в дополнительную топку 10 при соотношении хлор:природный газ:воздух, равного (6-10):(7-15):(100-300). Через газоход 9 из дополнительной топки 10 топочные газы поступают в фурменный пояс 7. Отходящие газы каждой камеры печи 1 соединены с циклонами 11. Полученный глубокообезвоженный карналлит с содержанием оксида магния менее 0,5% и воды менее 0,4% подают в электролизеры.

Таким образом, предложенный способ позволит без больших эксплуатационных затрат оптимизировать процесс обезвоживания, получить продукт заданного качества, пригодный для процесса электролиза, и за счет этого повысить степень извлечения магния из сырья на 0,60%, снизить расход электроэнергии на ~2500 кВт час на 1 тонну магния, увеличить мощность электролизеров на 18,0%. Снизить себестоимость на 1 тонну обезвоженного продукта на ~2 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА | 1999 |

|

RU2176770C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2006 |

|

RU2309895C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260562C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339577C1 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТОВОГО СЫРЬЯ К ПРОЦЕССУ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2009 |

|

RU2399588C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2007 |

|

RU2334679C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2310606C1 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТА К ЭЛЕКТРОЛИТИЧЕСКОМУ ПОЛУЧЕНИЮ МАГНИЯ И ХЛОРА | 2021 |

|

RU2763833C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 2001 |

|

RU2186155C1 |

Изобретение относится к способу и устройству подготовки хлормагниевого сырья. В предложенном способе, включающем загрузку сырья в печь кипящего слоя, обработку сырья для обезвоживания топочными газами и дополнительную обработку топочными газами путем их подачи через фурмы фурменного пояса, согласно изобретению загрузку осуществляют в многокамерную печь кипящего слоя, при этом обеспечивают последовательное передвижение материала через ряд горизонтально расположенных камер печи, а дополнительную подачу топочных газов через фурмы осуществляют в каждую камеру печи при температуре 690-700°С с двух противоположных сторон со скоростью 30-50 м/сек. В предложенном устройстве, содержащем печь кипящего слоя с загрузочным патрубком и газораспределительной решеткой, топки для подачи топочных газов в печь для образования псевдоожиженного слоя сырья, дополнительную топку, фурмы фурменного пояса, напрямую связанного с дополнительной топкой, и пылевой циклон, согласно изобретению печь кипящего слоя выполнена многокамерной, при этом каждая камера снабжена топками для подачи топочных газов, фурменный пояс размещен с трех сторон печи кипящего слоя, а фурмы размещены с двух сторон каждой камеры печи. Обеспечивается снижение себестоимости, повышение производительности, снижение расхода электроэнергии. 2 с. и 8 з.п. ф-лы, 1 ил., 1 табл.

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| СПОСОБ УТИЛИЗАЦИИ ХЛОРА ИЗ ОТХОДЯЩИХ ГАЗОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 0 |

|

SU254109A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРИСТЫХ СОЛЕЙ | 1998 |

|

RU2131844C1 |

| US 4563339, 07.01.1986. | |||

Авторы

Даты

2004-05-27—Публикация

2002-08-05—Подача