Изобретение относится к горному делу, а именно к подземной разработке месторождений полезных ископаемых, и может быть использовано при камерно-столбовой системе разработки газоносных угольных пластов пологого падения.

Известна камерно-столбовая система разработки угольных пластов, включающая проходку бремсберга, проведение камер на всю длину выемочного поля и отработку междукамерных целиков заходками из камер (А.С. Бурчаков. Технология подземной разработки пластовых месторождений полезных ископаемых - М.: Недра, 1983. С. 318-319).

Основными недостатками известной технологии выемки угля являются:

- высокая трудоемкость проведения камер на всю длину выемочного поля и сложность проветривания их как в процессе проходки, так и при отработке междукамерных целиков;

- низкая производительность забоев, т.к. выемку производят с помощью буровзрывных работ.

Наиболее близким к предлагаемому способу по технической сущности, решаемой технической задаче и совокупности общих существенных признаков является технология разработки угольных пластов камерно-столбовой системой с использованием высокопроизводительной техники: проходческо-добычных комбайнов, самоходных дизельных или электрических вагонеток грузоподъемностью 6-25 т, анкероустановщиков, ленточных конвейеров и др. (патент US 4512610 А, Е 21 С 41/00, 23.04.1985), принятая за прототип. По известной технологии выемочное поле подготавливают, например, параллельными штреками и сбойками шириной 6 м с нарезкой выемочных целиков размером 12×12 м. Выемку целиков ведут заходками непосредственно из подготовительных или из разрезных выработок.

Основным недостатком известного способа отработки является ограничение производительности используемой техники по фактору проветривания, особенно при отработке газоносных пластов. Подача большого количества воздуха по выработкам не исключает необходимости использования для проветривания забоев большого количества вентиляторов местного проветривания в связи со значительными утечками свежего воздуха в исходящую струю через перемычки.

Технической задачей заявленного изобретения является устранение указанных недостатков, а также надежное и устойчивое обеспечение свежим воздухом очистных забоев при отработке газоносных пластов.

Указанная техническая задача решается тем, что способ отработки угольных пластов камерно-столбовой системой включает в себя проведение параллельных выработок по простиранию пласта, подготовку выемочных целиков и отработку их заходками. При этом для проветривания выемочного поля подают свежий воздух с последующим отведением исходящей струи. Выемочное поле подготавливают двумя блоками с оставлением между ними по простиранию разделительного целика, соединенными между собой на фланге сбойками, причем выемку разделительного целика осуществляют одновременно с отработкой выемочного поля, а подготовку его к выемке осуществляют с опережением относительно линии отработки поля на 1-2 выемочных целика.

Кроме того, свежую струю воздуха подают по выработкам одного блока, а исходящую струю отводят по выработкам другого блока.

А также при выемке целиков в блоке, по выработкам которого отводят исходящую струю, в выработки, из которых производят выемку целиков, дополнительно с помощью вентиляторов местного проветривания подают свежий воздух.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Предложенный способ отработки угольных пластов камерно-столбовой системой осуществляется в основном с использованием самоходного оборудования, анкерного крепления и конвейерного транспорта.

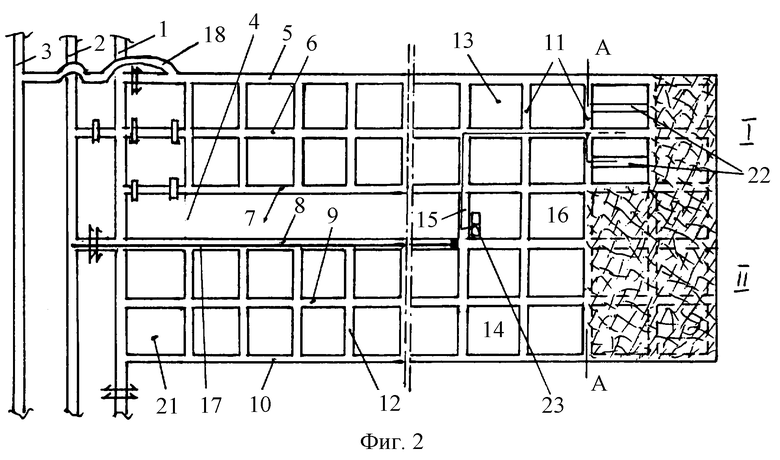

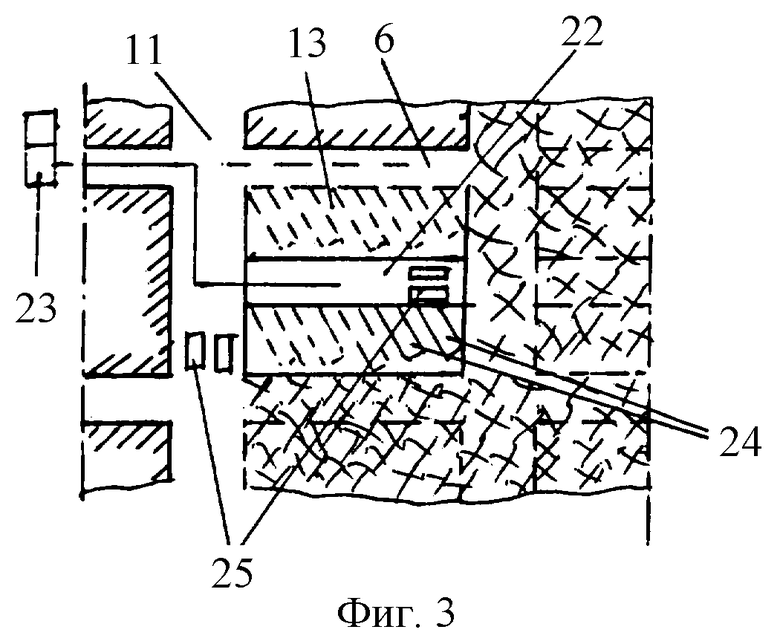

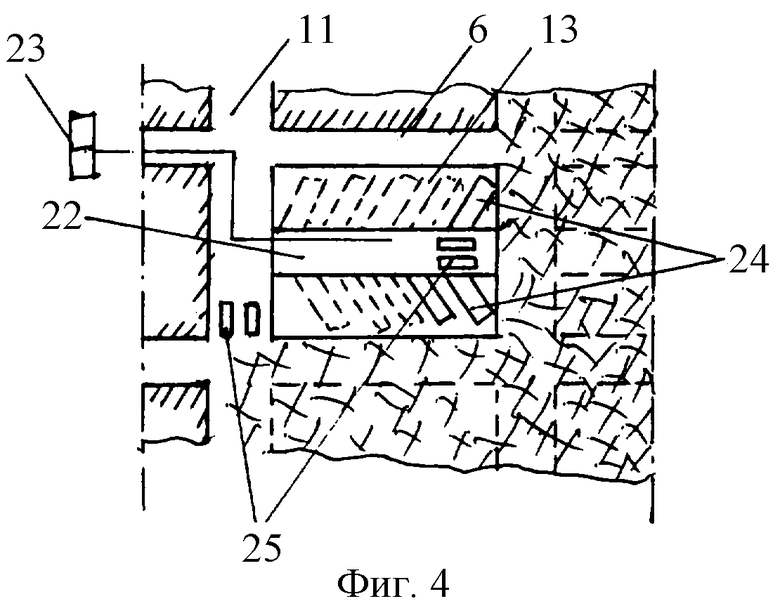

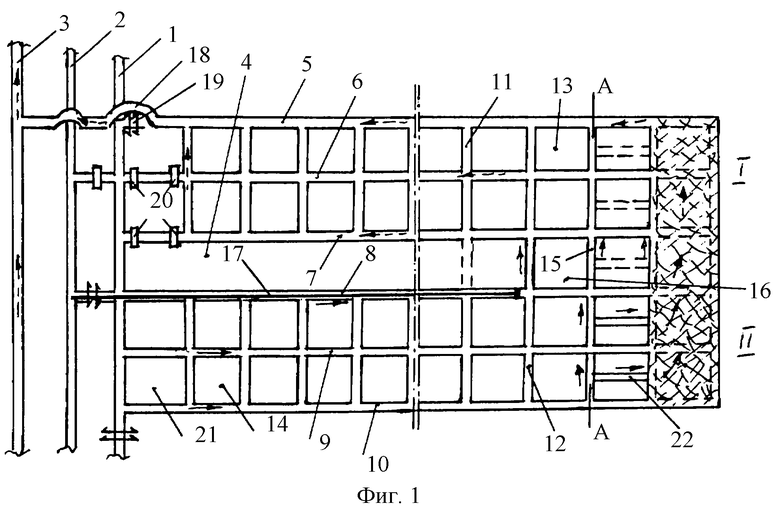

Возможность осуществления изобретения, охарактеризованного приведенной выше совокупностью признаков, а также возможность реализации назначения заявленного изобретения может быть подтверждена описанием примера осуществления предложенного способа отработки, выполненного в соответствии с изобретением, сущность которого поясняется графическими материалами, где на фиг.1 показана схема подготовки выемочного поля и отработка выемочных целиков в блоке II; на фиг.2 - отработка выемочных целиков в блоке I; на фиг.3 - отработка выемочных целиков односторонними заходками; на фиг.4 - отработка выемочных целиков двухсторонними заходками.

Выемочное поле вскрыто тремя стволами, пройденными по пласту угля: вентиляционным 1, конвейерным 2 и путевым 3. По падению поле разделено на блоки I и II с оставлением между ними по простиранию разделительного целика 4, который вынимают одновременно с отработкой выемочного поля. Размер разделительного целика по падению выбирают равным размеру по падению выемочного целика, т.е. при размере выемочного целика 25×25 м ширина разделительного целика должна составлять 25 м. Каждый блок соответственно подготовлен параллельными подготовительными выработками 5, 6, 7 и 8, 9, 10, пройденными по простиранию, и сбойками 11 и 12, с помощью которых нарезаны выемочные целики 13 - в блоке I и 14 - в блоке II.

На фланге выемочного поля блоки соединены сбойками 15, пройденными через разделительный целик 4 и служащими для подачи воздуха из одного блока в другой, нарезки выемочных целиков 16 в разделительном целике и для перемещения самоходных вагонеток и других механизмов из забоев к ленточному конвейеру 17 и обратно.

Проветривание выемочного поля осуществляют по следующей схеме. Свежий воздух из вентиляционного ствола 1 поступает в параллельные подготовительные выработки 8, 9 и 10 блока II, затем через фланговые сбойки 15 переходит в блок I и далее исходящая струя проходит по параллельным подготовительным выработкам 5, 6 и 7 блока I, собирается в выработке 5 и отводится через кроссинги 18 в путевой ствол 3. В данной схеме в пределах выемочного поля имеется всего один шлюз 19 и перемычки 20 в охранном целике 21, которые не оказывают существенного влияния на устойчивость проветривания, т.к. установлены на исходящей струе.

Для выемки целика 14 в блоке II проходят комбайном разрезную выработку 22 шириной 5,5 м заходками по 5-6 м, при этом одновременно проходят разрезные выработки в двух целиках 14, затем в целике 16, проходят сбойку 15 и заканчивают проведением разрезных выработок в целиках 13. После выемки очередной заходки комбайн переходит в другую выработку, а в эту заходку въезжают поочередно анкероустановщик и доставщик. Проветривание заходок при проведении разрезных выработок 22 и сбоек 15 осуществляют с помощью вентилятора местного проветривания (ВМП) 23.

Отработку выемочного поля камерно-столбовой системой осуществляют с использованием следующего оборудования:

- комбайн Континиус Майер ЗОМЗ с пылеотсосом - 1 шт.;

- анкероустановщик CHDDR-13 - 1 шт.;

- дизельный самоходный вагон грузоподъемностью 17 т (diesel Ramcar 4116) - 3 шт.;

- дизельный доставщик FBL-10 - 2 шт.;

- дробилка-питатель 7МЕВН-56А - 1 шт.;

- ленточный конвейер 2ЛТ-100 - 1 шт.;

- мобильная крепь - 4 шт.;

- дизельный самоходный заправщик - 2 шт.;

- компакт-станция 1250 кВА -1 шт.;

- система передачи информации Mini SCADA - 1 шт.;

- ВМП - 2 раб. + 2 рез. и др.

Выемку угля в целиках могут производить односторонними или двухсторонними заходками. При выемке односторонними заходками комбайн Континиус Майер ЗОМЗ заходит в разрезную выработку 22 и производит выемку угля заходками 24 из одного борта целика, отступая к сбойке 12, а после окончания выемки переходит в выработку 9 и аналогично вынимает второй борт целика. При двухсторонних заходках комбайн из разрезной выработки 22 вынимает заходку длиной 9-10 м и шириной 3,3 м сначала с одного борта, а затем выходит в разрезную выработку и выбирает аналогичную заходку с другой стороны. Также возможно двухсторонними заходками вынимать целики из выработок 8 и 9 (из выработки 10 - односторонние заходки), при этом разрезные выработки 22 не проводятся. Во всех вариантах на сопряжении заходок 24 с разрезной выработкой 22 либо выработками 8, 9 и 10 со стороны выработанного пространства и в сбойках 12 устанавливают мобильную крепь 25 (либо двойной органный ряд), которую перемещают дистанционно. После выемки угля заходки не крепят и оставляют между ними целики шириной приблизительно 1,0 м.

В разрезную выработку свежий воздух поступает из выработок 8, 9, 10, а проветривание заходки 24 длиной 9-10 м производят за счет пылеотсоса комбайна, имеющего производительность до 5 м3/с. Загрязненный воздух отсасывается из забоя заходки, и за счет разрежения в нее поступает свежий воздух из разрезной либо подготовительной выработки. За счет общешахтной депрессии (компрессии) и напора, создаваемого пылеотсосом, исходящая струя из целика 14 частично по сбойкам 15 и частично через выработанное пространство выходит в выработки блока I и выдается в путевой ствол 3. Транспортировку отбитого угля осуществляют дизельным и самоходными вагонетками типа DR 4116 до ленточного конвейера 17 с бункером-питателем и дробилкой, установленного в выработке 8 в блоке II, и далее - в конвейерный ствол 2. Для обеспечения организации безопасного движения самоходного оборудования по выемочному полю при выемке целиков в блоке II должна быть впереди линии А-А отработки выемочного поля, по крайней мере, одна сбойка 15 в разделительном целике 4, а при выемке целиков в блоке I минимум две сбойки 15.

При отработке выемочных целиков в блоке I проветривание их по схеме, приведенной для выемки целиков 14 в блоке II, связано с опасностью загазовывания и является неустойчивым, т.к. в разрезную выработку 22 либо выработки 5, 6 и 7 (в зависимости от выбранной схемы выемки целиков) с одной стороны поступает свежий воздух из выработок блока II, а с другой стороны - загрязненный воздух из выработанного пространства при общем движении струи к стволу 3. Для исключения этой опасности в разрезные выработки 22 либо в выработки 5, 6 и 7 при отработке выемочных целиков 13 блока I подают дополнительно свежий воздух с помощью ВМП 23, установленных в одной из сбоек 15 в разделительном целике 4. За счет этого в разрезной выработке создается устойчивый перепад давления воздуха относительно выработанного пространства, чем устраняется опасность выноса в нее загрязненного воздуха.

Настоящее изобретение промышленно применимо, так как отработка угольных пластов производится с помощью современных технологий с использованием существующего высокопроизводительного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ВЫЕМОЧНОГО ПОЛЯ ПРИ КАМЕРНО-СТОЛБОВОЙ СИСТЕМЕ РАЗРАБОТКИ | 2003 |

|

RU2229599C1 |

| СПОСОБ УПРАВЛЕНИЯ МЕТАНОВЫДЕЛЕНИЕМ НА ВЫЕМОЧНОМ УЧАСТКЕ ПРИ КАМЕРНО-СТОЛБОВОЙ СИСТЕМЕ РАЗРАБОТКИ УГОЛЬНОГО ПЛАСТА | 2013 |

|

RU2533464C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ СБЛИЖЕННЫХ ПЛАСТОВ РАЗНОЙ МОЩНОСТИ | 2013 |

|

RU2532945C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНОГО ПОЛОГОГО УГОЛЬНОГО ПЛАСТА С УСТОЙЧИВОЙ КРОВЛЕЙ | 2006 |

|

RU2327037C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ УГЛЯ | 1994 |

|

RU2068498C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ И НАКЛОННЫХ УГОЛЬНЫХ ПЛАСТОВ РАЗЛИЧНОЙ КОНФИГУРАЦИИ И ГИПСОМЕТРИИ, ОСЛОЖНЕННЫХ ГОРНО-ГЕОЛОГИЧЕСКИМИ НАРУШЕНИЯМИ | 2009 |

|

RU2391509C1 |

| СПОСОБ ВЫЕМКИ МОЩНОГО ПОЛОГОГО ПЛАСТА УГЛЯ ГОРИЗОНТАЛЬНЫМИ НИСХОДЯЩИМИ СЛОЯМИ С ПОЛНОЙ ЗАКЛАДКОЙ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2002 |

|

RU2233983C1 |

| СЛОЕВАЯ КАМЕРНО-ЦЕЛИКОВАЯ СИСТЕМА РАЗРАБОТКИ С ПОЛНОЙ ЗАКЛАДКОЙ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2011 |

|

RU2486340C2 |

| СПОСОБ РАЗРАБОТКИ МОЩНОГО ПОЛОГОГО УГОЛЬНОГО ПЛАСТА УЧАСТКАМИ НЕПРАВИЛЬНОЙ ФОРМЫ С ОГРАНИЧЕННЫМИ ЗАПАСАМИ И ОСЛАБЛЕННОЙ КРОВЛЕЙ | 2006 |

|

RU2326244C1 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ И КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ | 1995 |

|

RU2133827C1 |

Изобретение относится к горному делу и может быть использовано при камерно-столбовой системе разработки газоносных угольных пластов пологого падения. Способ включает проведение параллельных выработок по простиранию пласта, нарезку выемочных целиков с помощью сбоек, соединяющих указанные выработки, и отработку их заходками, и для проветривания выемочного поля подают свежий воздух с последующим отведением исходящей струи. Выемочное поле подготавливают двумя блоками с оставлением между ними по простиранию разделительного целика, соединенными между собой на фланге сбойками. Выемку разделительного целика осуществляют одновременно с отработкой выемочного поля, а подготовку его к выемке осуществляют с опережением относительно линии отработки поля на 1-2 выемочных целика. При отработке поля свежую струю воздуха могут подавать по выработкам одного блока, а исходящую струю отводят по выработкам другого блока. При выемке целиков в блоке, по выработкам которого отводят исходящую струю, в выработки, из которых производят выемку целиков, дополнительно могут подавать свежий воздух с помощью вентиляторов местного проветривания. Изобретение направлено на повышение эффективности выемки угольных пластов с использованием производительной самоходной выемочной и транспортной техники и анкерного крепления. 2 з.п. ф-лы, 4 ил.

| US 4512610 A1, 23.04.1985 | |||

| СПОСОБ ПОДГОТОВКИ И ОТРАБОТКИ КРУТЫХ И НАКЛОННЫХ УГОЛЬНЫХ ПЛАСТОВ | 1999 |

|

RU2169264C2 |

| Способ разработки угольных пластов | 1980 |

|

SU907252A1 |

| СПОСОБ ПРОВЕТРИВАНИЯ ВЫЕМОЧНОГО УЧАСТКА ПРИ ЕГО ОБРАТНОЙ ОТРАБОТКЕ | 1999 |

|

RU2166095C2 |

| Способ разработки свиты пологих угольных пластов | 1984 |

|

SU1188325A1 |

| Способ разработки мощных крутых угольных пластов | 1983 |

|

SU1149014A1 |

| Способ разработки пологих и наклонных угольных пластов | 1979 |

|

SU887809A1 |

| Способ подготовки выемочного столба | 1978 |

|

SU724736A1 |

| Способ разработки пологих и наклонных угольных пластов | 1977 |

|

SU640029A1 |

| Система разработки мощных наклонных пластов угля наклонными слоями с мокрой закладкой с разделением на подэтажи и выемкой слоев в восходящем порядке | 1950 |

|

SU90310A1 |

| СПОСОБ ПРОВЕТРИВАНИЯ ВЫСОКОГАЗООБИЛЬНЫХ ОЧИСТНЫХ ЗАБОЕВ | 1999 |

|

RU2180400C2 |

| СПОСОБ ПРОВЕТРИВАНИЯ КАМЕР ПРИ РАЗРАБОТКЕ МОЩНОГО ПЛАСТА КАМЕРНОЙ СИСТЕМОЙ РАЗРАБОТКИ | 2000 |

|

RU2183274C1 |

Авторы

Даты

2004-05-27—Публикация

2003-07-11—Подача