Изобретение относится к горной промышленности, а именно к отработке угольных пластов подземным способом, и может быть использовано для эффективного проветривания очистных забоев при выемке высокогазоносных пластов угля, преимущественно длинными столбами по простиранию.

Известен способ проветривания добычного участка при отработке пологих и наклонных пластов угля длинными столбами по простиранию, заключающийся в том, что свежую струю воздуха подают в очистной забой по конвейерному и вентиляционному штрекам, а исходящую струю отводят через выработанное пространство и неподдерживаемый конвейерный штрек отрабатываемого столба в газодренажный уклон и по скважине, оборудованной вентилятором, выдают на поверхность (авторское свидетельство СССР 1567792, Е 21 F 1/00, 1988 г.). Выемку ведут по бесцеликовой схеме с погашением вентиляционного и конвейерного штреков. Основным недостатком известного способа является низкая надежность схемы проветривания, т. к. отвод исходящей струи осуществляют по нефиксированным аэродинамическим каналам в выработанном пространстве с неконтролируемыми и произвольно меняющимися аэродинамическими характеристиками, что приводит к загазованию призабойного пространства. Кроме того, известный способ не может быть использован при отработке пожароопасных пластов в связи с длительным поступлением воздуха с большим содержанием кислорода к концентрированным потерям угля в выработанном пространстве.

Известен способ проветривания очистного забоя при бесцеликовой отработке выемочного поля длинными столбами по простиранию, заключающийся в том, что свежую струю воздуха подают в очистной забой по конвейерному штреку с отводом части исходящей струи по вентиляционному штреку, а другую часть метановоздушной смеси из выработанного пространства отрабатываемого столба отводят с помощью подземного вентилятора через выработанное пространство смежного столба и его неподдерживаемую конвейерную выработку в направлении движения очистного забоя в вентиляционный бремсберг и далее на поверхность (патент РФ 1809115, Е 21 F 7/00, 1990). Основным недостатком известного способа проветривания очистного забоя является высокая эндогенная пожароопасность, т.к. длительное время осуществляется проветривание выработанного пространства ранее отработанного столба, причем опасность усугубляется тем, что в проветриваемой зоне находится частично деформированный целик вдоль неподдерживаемого конвейерного штрека. К существенным недостаткам известного способа проветривания следует отнести также ограниченные возможности подачи к забою свежего воздуха, необходимость установки мощного подземного вентилятора для отсоса воздуха через обрушенные породы при длинных выемочных полях и отсутствие второго выхода из очистного забоя в зоне выемки целика ( 83 ПБ).

Предложен способ проветривания очистного забоя при отработке газоносных пожароопасных пластов угля длинными столбами по простиранию с выемкой межлавного целика, включающий подачу свежего воздуха по конвейерному штреку и отвод части исходящей струи через выработанное пространство смежного столба и по поддерживаемым выработкам.

Сущность способа заключается в том, что по целику между вентиляционным штреком отрабатываемого выемочного столба и неподдерживаемым конвейерным штреком смежного отработанного столба в период подготовки или отработки проводят дополнительный вентиляционный штрек и соединяют его сбойками с указанными выработками, причем часть исходящей струи, отводимую через выработанное пространство смежного столба, направляют впереди очистного забоя из выработанного пространства через сбойки в дополнительный вентиляционный штрек. Оставшуюся часть исходящей струи в зависимости от конкретных условий и схем подготовки выемочного участка можно соответственно распределять по системе поддерживаемых вентиляционных выработок, что является предметом ряда зависимых пунктов формулы изобретения.

Оставшуюся часть исходящей струи можно полностью отводить по дополнительному вентиляционному штреку и смешивать с частью исходящей, поступающей по сбойкам из выработанного пространства смежного столба, при этом по вентиляционному штреку в забой подают подсвежающую струю воздуха, размещают в нем энергетическое оборудование комплекса и т. д. Оставшаяся часть исходящей струи может быть разделена на два потока, которые отводят соответственно по вентиляционному и дополнительному вентиляционному штрекам, причем эти потоки можно смешивать с частью исходящей струи, поступающей в дополнительный вентиляционный штрек из выработанного пространства смежного столба или за счет установки перемычки снова соединять в вентиляционном штреке. Отличием является также то, что для обеспечения сохранности дополнительный вентиляционный штрек проводят вслед за подвиганием очистного забоя смежного выемочного столба за зоной опорного давления.

Способ позволяет осуществлять устойчивое проветривание при любой длине выемочного поля за счет преимущественного отвода исходящей струи по поддерживаемым горным выработкам. В качестве воздухоотводящей выработки используют дополнительный вентиляционный штрек, в который ограничен доступ людей и который не несет других функций, что позволяет увеличить до 2% предельную концентрацию газовоздушной смеси, движущейся по нему. С использованием данного способа проветривания можно отрабатывать высокогазоносные и пожароопасные пласты угля за счет расширения возможностей подачи к очистному забою необходимого количества свежего воздуха, обособленного отвода исходящей струи, уменьшения размеров проветриваемых зон в выработанном пространстве и снижения аэродинамического сопротивления путей отвода исходящей струи. Кроме того, способ повышает безопасность работ за счет обеспечения двух выходов из любого участка очистного забоя, в т.ч. и из зоны выемки межлавного целика.

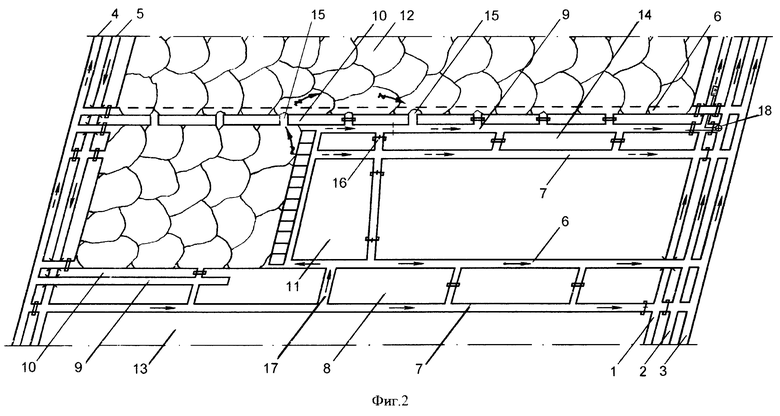

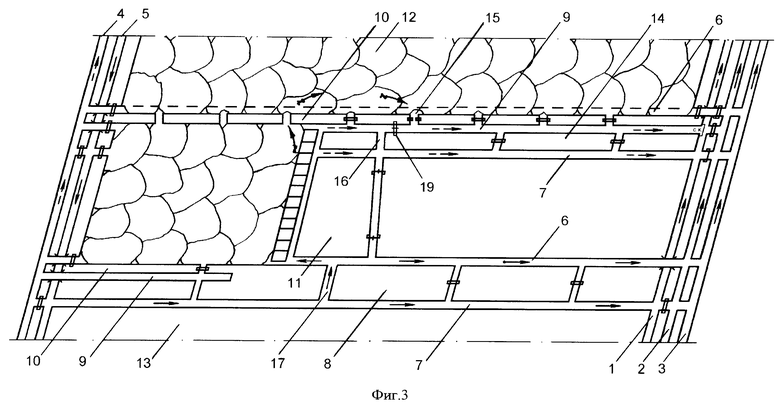

Сущность изобретения поясняется чертежами, где на фиг.1 показана схема проветривания с подачей подсвежающей струи, на фиг.2 - схема проветривания со смешением частей исходящей струи в дополнительном вентиляционном штреке, на фиг. 3 - схема проветривания со смешением частей исходящей струи в вентиляционном штреке.

Выемочный участок подготовлен тремя центральными уклонами или бремсбергами 1, 2 и 3 и двумя фланговыми уклонами 4, 5. Подготовку каждого выемочного столба осуществляют посредством проведения конвейерного штрека 6 и вентиляционного штрека 7 с оставлением межлавного целика 8 шириной 30 м. По межлавному целику, например, в период отработки смежного выемочного столба проходят дополнительный вентиляционный штрек 9 с оставлением со стороны выработанного пространства смежного столба целика 10 шириной 5 м. Проходку дополнительного вентиляционного штрека осуществляют за зоной опорного давления с отставанием от очистного забоя смежного столба на 100-120 м, т.е. в зоне установившегося горного давления, что обеспечивает сохранность его. На приведенных схемах в работе находится выемочный столб 11, смежный столб 12 отработан, а столб 13 находится в стадии подготовки. Отработку выемочного участка ведут длинными столбами по простиранию в нисходящем порядке с обрушением кровли и выемкой оставшейся части 14 межлавного целика 8. Дополнительный вентиляционный штрек 9 соединен сбойками 15, оборудованными перемычками, с неподдерживаемым конвейерным штреком 6 смежного отработанного столба 12 и сбойками 16, оборудованными вентиляционными шлюзами или перемычками, с вентиляционным штреком 7 отрабатываемого столба 11.

Ниже приведены примеры проветривания очистного забоя с использованием дополнительного вентиляционного штрека.

Пример 1

Проветривание очистного забоя осуществляют по бремсберговой схеме. Свежая струя воздуха поступает в очистной забой по фланговому уклону 5, вентиляционному штреку 7 подготавливаемого столба 13, сбойке 17 и конвейерному штреку 6 отрабатываемого столба 11. Одновременно к очистному забою от уклона 1 по вентиляционному штреку 7 отрабатываемого столба подают подсвежающую струю воздуха. Исходящую струю из очистного забоя разделяют на две части: первую часть с помощью газоотсасывающей подземной установки 18 отводят по дополнительному вентиляционному штреку 9, а вторую часть исходящей отводят в этот же штрек через открытую сбойку 15 за линией забоя, выработанное пространство смежного столба 12 и открытую сбойку 15 впереди очистного забоя. В качестве подземной газоотсасывающей установки может быть использован выпускаемый отечественной промышленностью вентилятор местного проветривания центробежный газоотсасывающий (ВМЦГ). Газоотсасывающая установка может быть установлена в уклоне 1, как показано на фиг.1-3, или на поверхности на устье вентиляционной скважины, пробуренной на уклон 1 или на дополнительный вентиляционный штрек 9. Всю исходящую струю по дополнительному вентиляционному штреку отводят в уклон 1, где в камере смешения "СК" производят разбавление ее до необходимой концентрации. Данная схема позволяет разместить вспомогательное оборудование выемочного комплекса на вентиляционном штреке и улучшить газовую ситуацию в верхней части очистного забоя. По мере подвигания очистного забой сбойки 15 за линией забоя и одну сбойку впереди очистного забоя открывают. Распределение потоков воздуха регулируют с помощью вентиляционных сооружений на уклоне 1 и в дополнительном вентиляционном штреке 9. Для ограничения доступа людей в дополнительный вентиляционный штрек используют обычные средства, например решетки.

Для проветривания по данной схеме очистного забоя длиной 120 м и производительностью 5 тыс.т/сут при вынимаемой мощности пласта 3,9 м с общей газообильностью 18,96 м3/мин, в т.ч. при газообильности рабочего пространства 9,0 м3/мин и выработанного пространства - 9,96 м3/мин, согласно расчету требуется подать в забой 1770 м3/мин свежего воздуха. Из указанного количества воздуха 1500 м3/мин подают по конвейерному штреку 6, а 270 м3/мин по вентиляционному штреку 7. Часть воздуха из очистного забоя в количестве 520 м3/мин отводят через выработанное пространство смежного столба 12 и выпускают через сбойку 15 и камеру смешения в дополнительный вентиляционный штрек 9. Вторую часть исходящей струи в количестве 1250 м3/мин отводят из очистного забоя непосредственно по дополнительному вентиляционному штреку 9. Длина проветриваемой зоны в выработанном пространстве смежного столба 12 находится в пределах 100-280 м при длине выемочного поля до 3000 м.

Пример 2

Схема подготовки выемочных столбов к отработке не имеет существенных отличий от приведенной в примере 1. Схема проветривания, как и в примере 1, включает подачу свежего воздуха по конвейерному штреку 6 отрабатываемого столба 11 и отвод части исходящей из очистного забоя через открытую сбойку 15 за линией забоя, выработанное пространство смежного столба 12 и открытую сбойку 15 впереди забоя в дополнительный вентиляционный штрек 9. Данная схема проветривания отличается от приведенной в примере 1 тем, что оставшуюся часть исходящей делят на два потока, один из которых как и в примере 1 отводят по дополнительному вентиляционному штреку 9, где смешивают с первой частью, а второй поток отводят по вентиляционному штреку 7. Для отвода исходящей струи по дополнительному вентиляционному штреку 9 используют газоотсасывающую установку 18, а для отвода по вентиляционному штреку 7 - общешахтную депрессию. Количество отсасываемого воздуха по каждому направлению регулируют с помощью вентиляционных сооружений (перемычек, вентиляционных шлюзов, регуляторов расхода и т.д.) и изменением параметров работы вентилятора. По условиям отработки пласта, приведенным в примере 1, для проветривания очистного забоя требуется подать по конвейерному штреку 1770 м3/мин свежего воздуха. Часть воздуха в количестве 230 м3/мин отводят из очистного забоя по вентиляционному штреку 7 за счет общешахтной депрессии. Вторую часть исходящей в количестве 520 м3/мин отводят через выработанное пространство смежного столба 12 и через сбойку 15 выдают в дополнительный вентиляционный штрек 9. Третью часть исходящей в объеме 1020 м3/мин отводят по дополнительному вентиляционному штреку 9 и смешивают с газовоздушной смесью, поступающей из выработанного пространства через открытую сбойку 15. Длина проветриваемой зоны выработанного пространства определяется расстоянием между открытыми сбойками 15 и может изменяться в пределах 100-280 м в зависимости от скорости подвигания очистного забоя и времени инкубационного периода угля. Для разбавления газовоздушной смеси до требуемой концентрации в уклоне 1 сооружают камеру смешения. Сбойки 16 оборудованы вентиляционными шлюзами и при необходимости они могут быть использованы для прохода людей.

Пример 3

Схема подготовки выемочных столбов к отработке не имеет существенных отличий от приведенной в примере 1. Схема проветривания очистного забоя, как в примере 1, включает подачу свежего воздуха по конвейерному штреку 6 отрабатываемого столба 11 и отвод части исходящей струи через открытую сбойку 15 за линией забоя, выработанное пространство смежного столба 12 и открытую сбойку 15 впереди забоя в дополнительный вентиляционный штрек 9. Как и в примере 2 оставшуюся исходящую струю делят на два потока, которые соответственно направляют по вентиляционному штреку 7 и дополнительному вентиляционному штреку 9. Отличием от схемы, приведенной в примере 2, является то, что в дополнительном вентиляционном штреке 9 между открытой сбойкой 15 и сбойкой 16 устанавливают временную изолирующую перемычку 19 и воздушный поток из дополнительного вентиляционного штрека 9 через открытую сбойку 16 направляют в вентиляционный штрек 7, где происходит смешивание двух потоков исходящей струи. Проветривание участка может осуществляться за счет общешахтной депрессии или аналогично примеру 2.

Для условий выемочного участка, приведенных в примере 1, согласно расчетам требуется подать по конвейерному штреку в забой 1770 м3/мин. Часть исходящей струи в количестве 660 м3/мин отводят от очистного забоя по вентиляционному штреку 7. Вторую часть исходящей струи в объеме 590 м3/мин отводят по дополнительному вентиляционному штреку 9 и через открытую сбойку 16 выдают в вентиляционный штрек 7, где смешивают с первой частью. Третья часть исходящей струи воздуха в объеме 520 м3/мин через выработанное пространство отрабатываемого столба 11 и открытые сбойки 15 в целиках 10 выходит в выработанное пространство смежного столба и за счет общешахтной депрессии или газоотсасывающей установки движется по участку выработанного пространства вдоль целиков 10 в направлении подвигания очистного забоя до открытой сбойки 15, по которой выходит в дополнительный вентиляционный штрек 9.

Для осуществления надежного проветривания по предложенному способу в указанных примерах достаточно иметь перепад давления между конвейерным и дополнительным вентиляционным штреками в пределах 20 даПа. В известном способе проветривания по прототипу проветриваемая зона в начале отработки равна длине столба (до 3000 м) и обладает высоким аэродинамическим сопротивлением. Пожароопасность при отработке пластов угля, опасного по самовозгоранию, определяется в этом случае соотношением срока отработки столба и временем инкубационного периода самовозгорания. В способе по прототипу срок отработки превышает время инкубационного периода в несколько раз, что исключает возможность его использования при выемке пожароопасных пластов. В предложенном способе проветриваемая зона постоянно перемещается вместе с забоем и ее длина изменяется в пределах 100-280 м, т.е. продолжительность проветривания этой зоны значительно меньше времени инкубационного периода самовозгорания угля.

Как видно из приведенных примеров, предлагаемый способ проветривания очистных забоев позволяет в широких пределах управлять отводом исходящей струи по разным направлениям в зависимости от газообильности угольного пласта, пожароопасности вынимаемого угля и используемого оборудования, а также увеличивать подачу свежего воздуха за счет перераспределения исходящей струи по вентиляционным выработкам. Наличие специальной воздухоотводящей выработки позволяет улучшить газовоздушную ситуацию на участке и обеспечить высокопроизводительную работу выемочного оборудования в высокогазообильных очистных забоях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ПРИ ОТРАБОТКЕ СКЛОННОГО К САМОВОЗГОРАНИЮ УГОЛЬНОГО ПЛАСТА | 2012 |

|

RU2512049C2 |

| Способ управления газовыделением при бесцеликовой отработке выемочного поля столбами | 1990 |

|

SU1789031A3 |

| Способ управления газовыделением при бесцеликовой отработке выемочного поля столбами | 1990 |

|

SU1809115A1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ЭНДОГЕННЫХ ПОЖАРОВ В ДЕЙСТВУЮЩИХ ВЫЕМОЧНЫХ УЧАСТКАХ | 2007 |

|

RU2348813C2 |

| СПОСОБ КОМПЛЕКСНОГО УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ПРИ ПОДГОТОВКЕ И ВЫЕМКЕ ВЫСОКОГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2005 |

|

RU2366816C2 |

| СПОСОБ ПРОВЕТРИВАНИЯ ОЧИСТНЫХ ЗАБОЕВ ПРИ РАЗРАБОТКЕ ВЫСОКОГАЗОНОСНЫХ ПЛАСТОВ УГЛЯ ДЛИННЫМИ СТОЛБАМИ | 2003 |

|

RU2255224C1 |

| Способ проветривания высокогазообильных очистных забоев | 1989 |

|

SU1675568A1 |

| СПОСОБ ПРОВЕТРИВАНИЯ ГАЗООБИЛЬНОГО ВЫЕМОЧНОГО УЧАСТКА | 1997 |

|

RU2126889C1 |

| СПОСОБ РАЗРАБОТКИ ВЫСОКОГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2007 |

|

RU2343285C1 |

| Способ проветривания газообильного очистного забоя | 1990 |

|

SU1749475A1 |

Изобретение относится к угледобывающей промышленности и может быть использовано при подземной отработке газоносных и пожароопасных пластов угля длинными столбами по простиранию. Техническим результатом является устойчивое проветривание при любой длине выемочного поля. Технический результат достигается тем, что по целику между вентиляционным штреком (ВШ) отрабатываемого столба и неподдерживаемым конвейерным штреком (НКШ) смежного отработанного столба проводят дополнительный вентиляционный штрек (ДВШ) и соединяют его сбойками с указанными выработками. Причем часть исходящей струи, отводимую через выработанное пространство смежного столба, через открытые сбойки впереди очистного забоя направляют из выработанного пространства в ДВШ. Другую часть исходящей струи отводят по поддерживаемым выработкам, причем основную нагрузку при этом несет ДВШ. Способ предусматривает возможность отвода всей оставшейся части исходящей по ДВШ с подачей по ВШ подсвежающей струи, разделение части исходящей на два потока, один из которых направляют в ДВШ, а другой - в ВШ, соединение этих двух потоков в ВШ и т.д. 5 з.п. ф-лы, 3 ил.

| Способ управления газовыделением при бесцеликовой отработке выемочного поля столбами | 1990 |

|

SU1809115A1 |

| Способ проветривания добычного участка | 1988 |

|

SU1567792A1 |

| Способ вентиляции шахты | 1979 |

|

SU866222A1 |

| СПОСОБ ПРОВЕТРИВАНИЯ ВЫСОКОГАЗООБИЛЬНЫХ ОЧИСТНЫХ ЗАБОЕВ | 1998 |

|

RU2149263C1 |

| РЕЦИРКУЛЯЦИОННЫЙ СПОСОБ ПРОВЕТРИВАНИЯ ГОРНЫХ ВЫРАБОТОК | 1994 |

|

RU2085746C1 |

| СПОСОБ ПРОВЕТРИВАНИЯ КАМЕР ПРИ РАЗРАБОТКЕ МОЩНОГО ПЛАСТА КАМЕРНОЙ СИСТЕМОЙ РАЗРАБОТКИ | 1996 |

|

RU2112142C1 |

| СПОСОБ ПРОВЕТРИВАНИЯ ВЫЕМОЧНОГО УЧАСТКА | 1996 |

|

RU2117763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ | 1998 |

|

RU2143147C1 |

Авторы

Даты

2002-03-10—Публикация

1999-11-01—Подача