Изобретение относится к нефтедобывающей промышленности, а именно к области эксплуатации нефтяных, газовых, водозаборных и других скважин, и может быть использовано при обработке призабойной зоны продуктивного пласта для повышения производительности скважин и увеличения проницаемости горной породы.

Для уменьшения трудоемкости и продолжительности технологического цикла обработки призабойной зоны скважины используют единое устройство для комплексной, термогазожидкостной, обработки скважины с доставкой его непосредственно в зону обработки. Преимуществом использования данного единого устройства является возможность осуществления в одном технологическом цикле как термического растворения асфальто-парафино-смолистых отложений в порах пласта, так и газохимического растворения карбонатного типа породы пласта, отложений солей, глины, цемента и т.д. в призабойной зоне, а также уменьшение объема расхода химреагента путем доставки его непосредственно в зону обработки без использования насосно-компрессорных труб и насосных кислотных агрегатов.

Например, известно такое устройство в виде генератора [см. патент RU №2182656, МПК7: Е 21 В 43/25, опубл. 20.05.2002]. Генератор имеет корпус с размещенным в нижней части химреагентом, например раствором кислоты, и расположенный сверху контейнер с пиротехническим веществом. В корпусе имеются сопловые отверстия.

Корпус генератора и сопловые отверстия изготовлены из термобаростойкого материала. В качестве газогенерирующего сгораемого композиционного материала для выработки газа используют медленно горящие пиротехнические составы, выполненные в виде цилиндрических шашек, имеющих торцевое горение. Две нижние шашки между собой имеют электровоспламенители, включаемые одновременно. Процесс горения происходит только в зоне генератора за счет принудительной подачи шашек из вышерасположенного контейнера с помощью размещенного сверху груза. Химреагент размещают в герметичной полимерной упаковке, расплавляющейся под действием высокой температуры.

По мере сгорания нижних шашек вышележащие шашки автоматически продвигаются в зону горения под действием груза. В процессе горения создается высокая температура и расплавляется полимерная упаковка, в которой находится химреагент. Образованный при горении газ и химреагент устремляются через сопловые отверстия в трещины и поры пласта, производя их очистку от асфальтенов и смол.

Недостатками данного изобретения являются низкая эффективность работы устройства из-за невозможности регулирования энергией выхода газа и химреагента в призабойную зону, потеря давления, образованного при горении газа за счет утечки его из генератора в верхнюю часть контейнера, а также громоздкость конструкции.

Известен генератор, принятый за прототип [см. патент RU №2139423, МПК6: Е 21 В 43/25, опубл. 10.10.99]. Генератор имеет корпус с расположенным в нем элементом инициирования газа и соосно совмещенный с ним в единое устройство резервуар с химреагентом. Генератор соосно совмещен с резервуаром с химреагентом через камеру смешения, имеющую отверстия. В донной части резервуара размещены поршень и шашка из газогенерирующего сгораемого композиционного материала для вытеснения из резервуара в камеру смешения химреагента.

Недостатками данного изобретения являются сложность в изготовлении данного устройства, повышенная взрывоопасность при использовании, а также низкая эффективность работы устройства из-за невозможности регулирования энергией выхода газа и химреагента в призабойную зону продуктивного пласта скважины.

Задачей данного изобретения является повышение эффективности работы генератора за счет импульсной термогазожидкостной обработки призабойной зоны продуктивного пласта скважины и возможности регулирования энергией выхода газа и химреагента, а также за счет увеличения обрабатываемой площади призабойной зоны продуктивного пласта скважины за один технологический цикл.

Техническим результатом является упрощение конструкции генератора, возможность управления процессом истечения газа и химреагента по интервалу времени и давлению, осуществление комплексного физико-химического воздействия на призабойную зону продуктивного пласта скважины и увеличение проницаемости горной породы, что ведет к повышению производительности скважин.

Поставленная задача достигается тем, что генератор импульсов давления содержит корпус с расположенным в нем элементом инициирования газа, резервуар с химреагентом и камеру смешения, при этом внутри корпуса размещены камера сгорания, вставка, резервуар с химреагентом, причем в камере сгорания установлены предохранительный клапан и рабочий клапан. Вставка изготовлена в виде стакана с центральным осевым отверстием, соединяющим полость камеры сгорания с резервуаром с химреагентом. Центральное осевое отверстие со стороны камеры сгорания закрыто рабочим клапаном, а со стороны резервуара закрыто заглушкой, кроме того, во вставке имеются радиальные высоконапорные каналы, выполненные в виде сопел и с камерой смещения. Радиальные высоконапорные каналы соединены с центральным осевым отверстием и осевыми низконапорными каналами, соединяющие радиальные высоконапорные каналы с резервуаром с химреагентом. При этом со стороны резервуара с химреагентом в осевые низконапорные каналы установлены трубки с упором, а со стороны радиальных высоконапорных каналов установлены заглушки.

Генератор импульсов давления имеет рабочий клапан, который может быть многоразового действия.

Генератор импульсов давления имеет рабочий клапан, который может быть выполнен в виде расплавляющейся пробки.

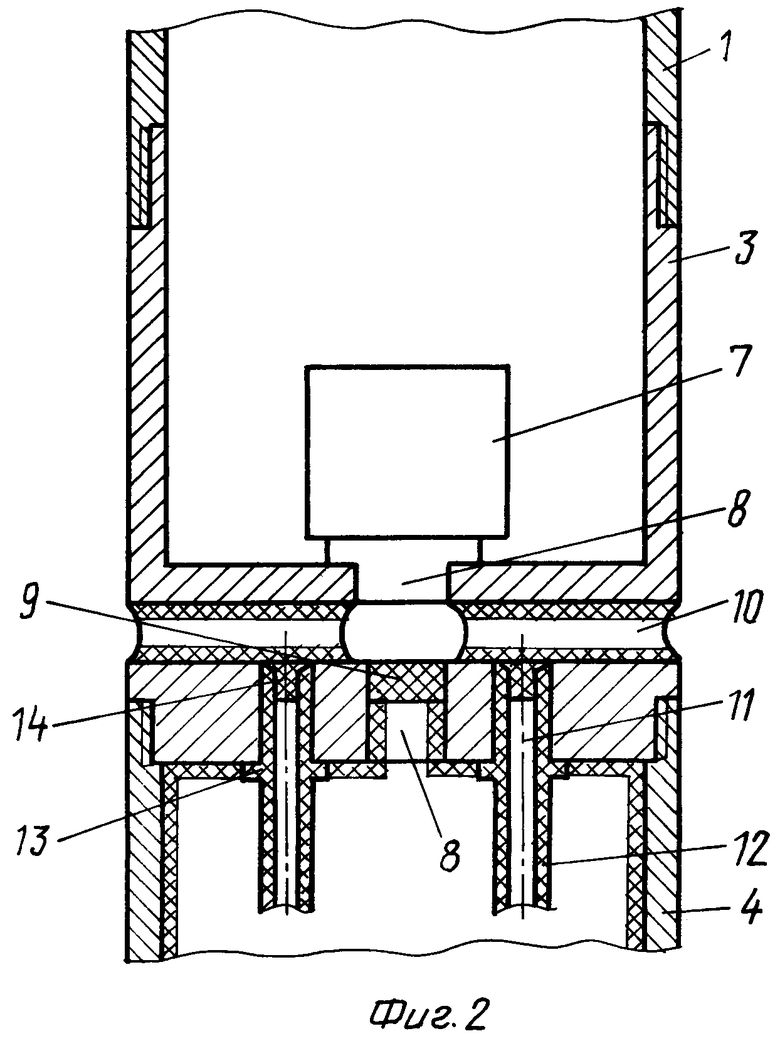

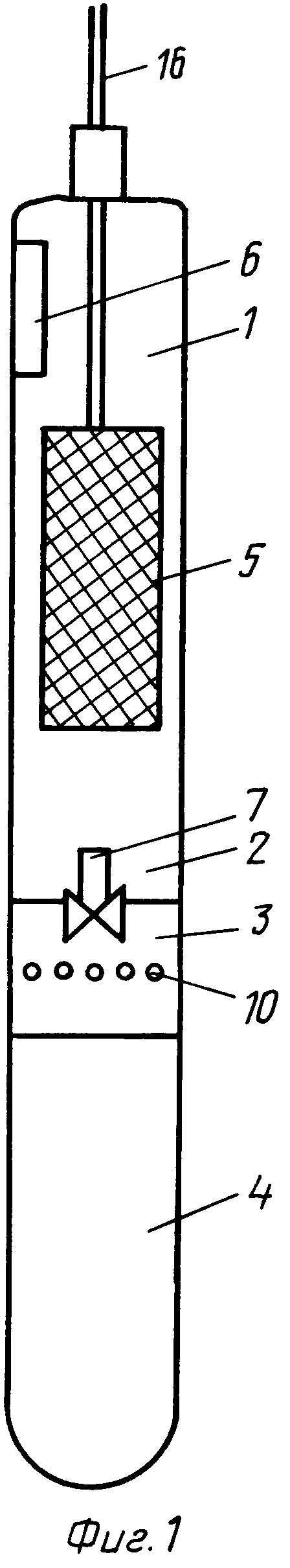

Сущность изобретения поясняется чертежом, где:

- на фиг.1 изображен общий вид генератора импульсов давления;

- на фиг.2 изображен продольный разрез вставки генератора импульсов давления;

- на фиг.3 - сечение по А-А.

Генератор импульсов давления (см. фиг.1) имеет корпус 1, внутри которого размещены камера сгорания 2, вставка 3 и резервуар 4 с химреагентом.

В камере сгорания 2 установлен элемент инициирования 5 газа, состоящий, например, из пиропатрона, воспламенителя и рабочего агента, а также размещены предохранительный клапан 6 и рабочий клапан 7.

Вставка 3 (см. фиг.2) изготовлена в виде стакана с центральным осевым отверстием 8, которое соединяет полость камеры сгорания 2 с резервуаром 4.

Центральное осевое отверстие 8 со стороны камеры сгорания 2 закрыто рабочим клапаном 7, а со стороны резервуара 4 - заглушкой 9.

Во вставке 3 (см. фиг.3) имеются радиальные высоконапорные каналы 10, которые соединены с центральным осевым отверстием 8 и с осевыми низконапорными каналами 11, соединяющие радиальные высоконапорные каналы 10 с резервуаром 4.

Со стороны резервуара 4 в осевые низконапорные каналы 11 установлены трубки 12 с упором в виде буртиков 13 для фиксации продольного перемещения, а со стороны радиальных высоконапорных каналов 10 имеются заглушки 14.

Металлический корпус 1 выполнен, например, в форме цилиндра с нижней частью в виде полусферы.

В качестве рабочего агента использован газогенерирующий сгораемый композиционный материал, например смесь азида натрия, с высокой плотностью упаковки азота, с окисью железа. При инициировании смеси образуется газообразный азот и выделяется тепло.

Количество радиальных высоконапорных каналов 10 и осевых низконапорных каналов 11 для выхода химреагента по трубкам 12 одинаково (на фиг.3 изображено шесть). Их количество и размер зависят от объема выделяемого газа и объема химреагента в резервуаре 4 и определяются из условия обеспечения процесса эжекции жидкого химреагента из резервуара 4 по трубкам 12 при прохождении газа по радиальным высоконапорным каналам 10 после срабатывания рабочего клапана 7, а также для получения заданного импульса давления при выходе смеси газа с химреагентом из корпуса 1.

Рабочий клапан 7 настроен на режим определенного давления, необходимого для создания процесса эжекции и для создания заданного импульса давления при обработке конкретного продуктивного пласта скважины.

Радиальные высоконапорные каналы 10 изготовлены в виде сопел с камерой смешения 15 (см. фиг.3) для сверхзвукового истечения термогазожидкостной смеси из корпуса 1 и для создания ударной волны.

Резервуар 4 для доставки и хранения химреагента, а также центральное осевое отверстие 8 и радиальные высоконапорные каналы 10 покрыты слоем материала, нейтрального к химреагенту, а внутренние стенки корпуса 1 изготовлены из термобаростойкого материала.

Трубки 12 с буртиками 13 изготовлены из нейтрального к химреагенту материала.

Заглушки 9 и 14 выполнены, например, в виде пробок, расплавляющихся под действием высокотемпературной струи газа из камеры сгорания 2.

Вставка 3 крепится к корпусу 1, например, резьбовым соединением.

Трубки 12 установлены до донной части резервуара 4 с зазором, например, в 1-2 мм.

Генератор импульсов давления работает следующим образом.

На кабель-тросе 16 крепят генератор импульсов давления, пиропатрон которого соединяют с коммутационным блоком, а его в свою очередь соединяют с пультом управления, расположенным на дневной поверхности. Далее генератор импульсов давления спускают в скважину напротив зоны обработки призабойной зоны продуктивного пласта скважины. С пульта управления подают сигнал на коммутационный блок, который приводит в действие размещенный в корпусе 1 пиропатрон генератора. Далее пиропатрон инициирует воспламенитель и рабочий агент в виде газогенерирующего сгораемого композиционного материала.

В результате протекания реакции образуется газ. При достижении заданного уровня давления в камере сгорания 2 срабатывает рабочий клапан 7 и заглушки 9 и 14 открываются.

При выходе образовавшихся газов из камеры сгорания 2 через центральное осевое отверстие 8 по радиальным высоконапорным каналам 10 обеспечивается процесс эжекции в резервуаре 4 с химреагентом.

Смесь из выделяющегося газа и химреагента, например кислоты, для лучшего смешения разделяют на несколько струй, направляя сразу в несколько радиальных высоконапорных каналов 10 (на фиг.3 их изображено шесть). После поступления химреагента и газа в радиальные высоконапорные каналы 10 они смешиваются в камере смешения 15 (см. фиг.3).

Длительность процесса инициирования газа до срабатывания рабочего клапана 7 должна составлять не менее 3 секунд, что позволяет в течение этого времени обработать локальный участок призабойной зоны и в случае необходимости переместить генератор импульсов давления в другую координату вдоль ствола скважины и произвести импульсное термогазокислотное воздействие в другом локальном участке призабойной зоны продуктивного пласта скважины.

После сброса давления из камеры сгорания 2 рабочий клапан 7 закрывает доступ выделяющемуся газу к центральному осевому отверстию 8, в то время как процесс инициирования газа в камере сгорания 2 продолжается и при достижении определенного уровня давления рабочий клапан 7 снова открывает центральное осевое отверстие 8.

Циклы повторяются до тех пор, пока не завершится процесс инициирования газа в камере сгорания 2. При этом возможно наличие остаточного давления в камере сгорания 2, меньшего по давлению и необходимого для срабатывания рабочего клапана 7.

В этом случае для сброса остаточного давления в камере сгорания 2 после истечения определенного интервала времени - времени окончания процесса инициирования газа предусмотрен предохранительный клапан 6.

После этого генератор поднимают из ствола скважины на дневную поверхность.

Таким образом, использование данного генератора импульсов давления ведет к упрощению конструкции генератора, повышению эффективности его работы за счет импульсной термогазожидкостной обработки призабойной зоны и возможности регулирования энергией выхлопа, а также за счет увеличения обрабатываемой площади призабойной зоны продуктивного пласта скважины за один технологический цикл, что ведет к повышению производительности скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИН | 2001 |

|

RU2194852C1 |

| ПНЕВМОСНАРЯД ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1992 |

|

RU2044866C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИНЫ И ПОГРУЖНОЙ ГЕНЕРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147337C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИНЫ | 2008 |

|

RU2394983C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИНЫ И ПОГРУЖНОЙ ГЕНЕРАТОР ИМПУЛЬСОВ ДАВЛЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2334873C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИН | 2004 |

|

RU2262591C1 |

| СПОСОБ ГИДРОУДАРНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И ОСВОЕНИЯ СКВАЖИНЫ И ЭЖЕКТОРНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2495998C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИН | 2004 |

|

RU2262590C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОБАРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2002 |

|

RU2240425C2 |

| СПОСОБ ИМПУЛЬСНО-СТРУЙНОГО ВОЗДЕЙСТВИЯ НА СКВАЖИНУ И ПРОДУКТИВНЫЙ ПЛАСТ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2002 |

|

RU2206730C1 |

Изобретение относится к нефтедобывающей промышленности, а именно к области эксплуатации нефтяных, газовых, водозаборных и других скважин, и может быть использовано при обработке призабойной зоны продуктивного пласта для повышения производительности скважин и увеличения проницаемости горной породы. Генератор импульсов давления содержит корпус с расположенным в нем элементом инициирования газа, резервуаром с химреагентом и камерой сгорания. Внутри корпуса размещена вставка. В камере сгорания установлены предохранительный клапан и рабочий клапан. Вставка изготовлена в виде стакана с центральным осевым отверстием, соединяющим полость камеры сгорания с резервуаром с химреагентом. Центральное осевое отверстие со стороны камеры сгорания закрыто рабочим клапаном, а со стороны резервуара с химреагентом закрыто заглушкой. Во вставке имеются радиальные высоконапорные каналы, выполненные в виде сопел и с камерой смешения. Радиальные высоконапорные каналы соединены с центральным осевым отверстием и с осевыми низконапорными каналами, соединяющими радиальные высоконапорные каналы с резервуаром с химреагентом. Со стороны резервуара с химреагентом в осевые низконапорные каналы установлены трубки с упором, а со стороны радиальных высоконапорных каналов установлены заглушки в виде расплавляющихся пробок. Рабочий клапан может быть выполнен многоразового действия или в виде расплавляющейся пробки. Техническим результатом является упрощение конструкции генератора, возможность управления процессом истечения газа и химреагента по интервалу времени и давлению, осуществление комплексного физико-химического воздействия на призабойную зону продуктивного пласта скважины и увеличение проницаемости горной породы, что ведет к повышению производительности скважин. 2 з.п. ф-лы, 3 ил.

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУШЕСТВЛЕНИЯ | 1997 |

|

RU2139423C1 |

Авторы

Даты

2004-06-10—Публикация

2002-09-03—Подача