Изобретение относится к нефтедобывающей промышленности, конкретнее к устройствам для повышения производительности скважин путем обработки призабойной зоны.

В процессе эксплуатации нефтяных скважин в призабойной зоне пластов происходят сложные физико-химические процессы, приводящие к образованию и отложению в пористой среде твердых минеральных и органических отложений, закупорке каналов и снижению производительности скважины.

Для удаления этих отложений используют различные методы воздействия на призабойную зону пласта, но наиболее эффективными являются методы, использующие термическое и ударное механическое воздействия. Это связано с прочностными характеристиками отложений, где органическая составляющая становится текучей при повышении температуры, а минеральная разрушается от механического воздействия. Также эффективным для удаления отложений является использование химреагентов, растворяющих эти отложения.

Известны устройства для термогазохимического воздействия в виде пороховых аккумуляторов давления АДС /Прострелочно-взрывная аппаратура. Справочник./Под ред. Л.Я.Фридляндера. - М.: Недра, 1990, с.107-116/.

Твердотопливные газогенерирующие элементы спускаются на кабеле на интервал перфорации и воспламеняются. В зависимости от конструкции аккумуляторы давления различаются характером воздействия на продуктивный пласт:

- преимущественно тепловое воздействие (АДС-5);

- механическое воздействие (высокий импульс давления) в сочетании с тепловым воздействием (АДС-6, АДС-200У, ПГДБК и др.).

Изделия АДС-5 имеют относительно невысокую скорость горения и предназначены в основном для прогревания призабойной зоны пласта и превращения твердых органических отложений в текучее состояние. Недостаток метода - в повторном затвердевании органических веществ при задержке освоения скважины. Мягкое механическое воздействие не позволяет разрушать твердые минеральные отложения.

Изделия АДС-6 имеют высокую скорость горения и обеспечивают ударное механическое воздействие на призабойную зону пласта с разрушением твердых отложений и созданием мелких трещин, увеличивающих проницаемость призабойной зоны пласта. Недостаток в малой длительности процесса воздействия и недостаточном прогреве призабойной зоны пласта для удаления органических отложений. При отсутствии контроля излишний вес заряда приводит к нарушениям обсадной колонны и цементного камня.

Имеется метод термогазохимвоздействия ("Разработка и испытание метода термогазохимвоздействия в комплексе с закачкой кислоты". И.А.Мальцев, тр. ПермНИПИнефть, "Нефтепромысловое дело", 1973, вып.9), где закачивают в интервал кислоту и сжигают в этом интервале определенное количество порохового заряда. При этом за счет герметизации интервала скважины и подбора порохового заряда, обеспечивающего превышение газоприхода над приемистостью пласта, давление в скважине повышается выше горного. Горючие газы и кислота внедряются в пласт, расширяют имеющиеся и образуют новые каналы и трещины, улучшающие гидродинамическую связь скважины с пластом.

Метод реализуется комплексом оборудования, состоящим из контейнера с пороховыми зарядами, фильтра, пакера с якорем и обратного клапана, доставляемых на интервал насосно-компрессорными трубами. Воспламенение заряда осуществляется по кабелю, спускаемому с трубами в скважину.

Метод позволяет удалить из призабойной зоны пласта как минеральные, так и органические отложения. Недостаток в высокой сложности и дороговизне операций из-за многократных спуско-подъемов оборудования на забой на трубах для доставки химреагентов и пороховых зарядов.

Недостаток вышеописанных устройств и методов - разрыв во времени между воздействием и вызовом притока из пласта - приводит к тому, что при разрыве во времени более чем на 6...8 часов происходит затвердевание органических отложений и повторная закупорка призабойной зоны пласта.

Известно устройство для обработки призабойной зоны скважины (патент на изобретение РФ №2138630, oпубл. 27.09.99 г.), принятое за прототип.

Устройство включает последовательно размещенные сверху вниз кабельную головку, воздушную камеру с атмосферным давлением и приемную термогазовую камеру со сгораемым газогенерирующим материалом, состоящим из двух частей. Первая часть обращена к воздушной камере, сформирована из прочной с малогазовым выделением при сгорании композиции и выполняет функцию сгораемой заглушки для воздушной камеры. Вторая часть сформирована из газогенерирующей при сгорании композиции и предназначена для термогазового воздействия на пласт. Корпус термогазовой камеры выполнен из упругопластичного материала, разрушаемого по мере сгорания размещенного в ней материала. В частности, использованы трубы из полихлорвинила, полипропилена или полиэтилена высокой прочности. Вторая часть сгораемого материала выполнена с прочностью, превышающей забойное давление. Для этого приведена рецептура, содержащая аммиачную селитру, эпоксидную смолу, бихромат калия, пластификатор марки ЭДОС и отвердитель Агидол марки АФ-2М.

Также первая часть сгораемого материала содержит осесимметричную полость, обращенную к второй части и заполненную смесью первой и второй частей. Термогазовая приемная камера содержит в нижней части воспламенитель из нихромовой проволоки. Провода от воспламенителя выведены вверх в полость воздушной камеры и подсоединены к кабельной головке.

Устройство спускается на геофизическом кабеле до обрабатываемого интервала перфорации и на спираль подается электрический ток. При воспламенении происходит горение материала в течение 5...10 минут с перемещением фронта горения снизу вверх. Выделяемые при этом газообразные продукты горения оказывают тепловое и некоторое механическое воздействие на призабойную зону пласта за счет повышенного давления в скважине. Плотные органические отложения на стенках скважины и в ближней зоне пласта переходят в подвижное текучее состояние. При завершении горения второй газогенерирующей части горение передается материалу в осесимметричной полости, обеспечивающей воспламенение малогазового трудновозгораемого материала первой части. Последняя после сгорания открывает доступ скважинной жидкости в воздушную камеру и происходит имплозионное воздействие на пласт с созданием серии затухающих колебаний давления на забое скважины от "падающего" столба жидкости в стволе скважины. Знакопеременные волны давления создают депрессионное и репрессионное воздействие на призабойную зону пласта, приводящие к разрушению твердых минеральных отложений и выносу из призабойной зоны пласта продуктов обработки. После этого устройство поднимается на поверхность и скважина сдается в эксплуатацию. Устройство и технология работ несложны и обеспечивают достаточно высокую геологическую и технико-экономическую эффективность.

Основным недостатком прототипа является ограничение в выборе горючих материалов. Устройство предполагает использование только двух типов материалов, один из которых на основе аммиачной селитры не имеет разрешения на широкое применение. Использование этого материала должно проводиться под контролем предприятия-разработчика, что обуславливает его ограниченное применение. Второй состав, термитный, не имеет ограничений для широкого применения, но он не может быть использован для воздействия, т.к. твердые продукты горения могут закупоривать пласт. Из-за его высокой температуры горения имеется опасность прихвата металлического корпуса оборудования к обсадной колонне.

Недостатком устройства является сложность его применения для обработки пластов большой толщины. Например, при весе сгораемого материала в 5 кг, используемого в прототипе, наиболее эффективному воздействию может быть подвержено около 5 м интервала перфорации. Для обработки большей толщины пласта требуются или повторные спуски, или увеличение веса и длины сгораемого материала. Ввиду нижнего размещения воспламенителя и необходимости обеспечения электрической и механической прочности проводов, проходящих вверх к кабельной головке, при увеличении длины сгораемого материала конструкция устройства усложняется, и надежность его работы снижается.

Конструктивное исполнение устройства в прототипе не позволяет использовать в термогазовой камере твердотопливные газогенерирующие заряды, разрешенные к широкому применению (АДС, ПГДБК и др.), поскольку при нижнем размещении воспламенителя произойдет объемное горение этих изделий с высокой скоростью.

Недостатком устройства является отсутствие контейнера или камеры для доставки химреагента с целью дополнительного химического воздействия на призабойную зону пласта.

Конструкция имплозионной камеры не позволяет использовать ее для выноса на поверхность твердых продуктов обработки пласта, поступивших при имплозии. Эти продукты после выравнивания давления выпадают из нее, падают на забой и засоряют скважину.

Целью предлагаемого изобретения является повышение геологической и технико-экономической эффективности обработок скважин за счет расширения ассортимента применяемых горючих материалов, увеличения комплекса воздействующих факторов и усиления их действия на призабойную зону пласта.

Поставленная цель достигается тем, что в устройстве для термобарохимической обработки призабойной зоны скважин, включающем герметичную воздушную камеру с атмосферным давлением, сгораемую диафрагменную заглушку, термогазовую камеру со сгораемым газогенерирующим материалом, выполненные в корпусах из труб и соединенных сверху с кабельной головкой, термогазовая камера выполнена герметичной, содержит в корпусе верхней части радиальные каналы с установленными в них разрушаемыми диафрагменными клапанами и сгораемый материал в виде вставных сгораемых и воспламеняющего элементов цилиндрической формы с верхним расположением воспламенителя, причем сгораемые элементы обеспечивают скорость горения 5...20 мм/с, воздушная камера размещена в нижней части устройства, а камеры соединены переходником, имеющим осевой канал, сгораемая заглушка выполнена вставной и герметично установлена в осевом канале переходника.

Также, в частном случае, поставленная цель достигается тем, что устройство содержит камеру с химреагентом, размещенную между термогазовой камерой и кабельной головкой, выполненную герметичной в корпусе из труб и соединенную с полостью термогазовой камеры.

Также сгораемая заглушка выполнена в виде сгораемого твердотопливного элемента цилиндрической формы, в зазоре между боковой поверхностью сгораемого элемента и осевым каналом переходника размещен сальниковый уплотнитель с верхним и нижним упорными кольцами, поджатыми сверху и снизу патрубками с резьбовым соединением с переходником по диаметру осевого канала, причем нижнее упорное кольцо имеет осевой канал диаметром, равным диаметру сгораемого элемента, со ступенчатым сужением в нижней части для упора торца сгораемого элемента

Также в предлагаемом устройстве сгораемые элементы термогазовой камеры со скоростью горения 5...20 мм/с чередуются и заканчиваются в нижней части сгораемыми элементами со скоростью горения на один порядок выше.

Также в предлагаемом устройстве сгораемый элемент термогазовой камеры со скоростью горения 5...20 мм/с выполнен с каждого конца в пределах 10...30% общей длины со скоростью горения на один порядок выше остальной части.

Выполнение термогазовой камеры герметичной, содержащей в корпусе верхней части радиальные каналы с разрушаемыми диафрагменными клапанами исключает возможность влияния скважинной жидкости на сгораемые материалы и электрические провода, проходящие от воспламенителя к кабельной головке.

Исполнение сгораемого газогенерирующего материала термогазовой камеры в виде вставных элементов цилиндрической формы с верхним расположением воспламенителя позволяет расширить диапазон применяемых твердотопливных материалов, использовать изделия, разрешенные к широкому применению. Верхнее расположение воспламенителя в контейнере над топливом является наиболее рациональным. Горючие газы поднимаются вверх и исключается опасность ускоренного бокового горения элементов, обеспечивается торцевое послойное медленное горение топлива.

Скорость горения элементов термогазовой камеры в пределах 5...20 мм/с обусловлена расчетом для фактических значений газоприхода серийно выпускаемых скважинных пороховых аккумуляторов и генераторов давления и диапазоном приемистости нефтяных скважин, подвергаемых обработке термобарохимическим воздействием. Это, как правило, скважины дебитом от 0,5 до 20 м3/сут. При соответствующем подборе скорости горения из заданного предела и погонного веса сгораемых элементов обеспечивается оптимальное воздействие без резкого превышения давления на забое скважины. Методика расчета в данной заявке не рассматривается.

Размещение воздушной камеры в нижней части устройства, соединение камер переходником, имеющим осевой канал и установка в осевом канале сгораемой заглушки позволяют вынести на поверхность продукты обработки призабойной зоны пласта после имплозионного или депрессионного воздействия при открывании воздушной камеры и предотвратить загрязнение ими забоя скважины. Наличие твердых продуктов в воздушной камере также является косвенным признаком успешного срабатывания камеры. Выполнение сгораемой заглушки вставной упрощает и удешевляет его изготовление, обеспечивает возможность выбора сгораемого материала в соответствии с термобарическими скважинными условиями.

Оснащение устройства камерой с химреагентом, размещенной между термогазовой камерой и кабельной головкой, выполненной герметичной в корпусе из труб и соединенной с полостью термогазовой камеры, позволяет транспортировать на забой скважины химреагент, обеспечить его нагрев и вытеснение в скважину газообразными продуктами сгорания элементов термогазовой камеры. Горючие газы, выходящие из термогазовой камеры, поднимают давление внутри герметичных камер и диафрагменный клапан открывается. Газовый поток распределяется на две части. Первая часть через радиальный канал истекает в ствол скважины, вторая часть по инерции проходит выше радиальных каналов и поднимается в верхнюю часть камеры с химреагентом. При перемещении вверх газ передает тепло химреагенту и частично растворяется в нем. Свободный газ накапливается в верхней части камеры и вытесняет вниз химреагент. Последний в горячем виде смешивается с первой частью газового потока в зоне радиальных каналов и вытесняется в ствол скважины.

Таким образом, при сгорании элементов термогазовой камеры в скважину будет поступать нагретая газожидкостная смесь, оказывающая термогазохимическое воздействие на призабойную зону пласта. Под его действием происходит расплавление плотных органических отложений на стенке скважины и в ближней зоне пласта. Продавливание смеси в пласт может осуществляться за счет репрессионного давления жидкости глушения, а также за счет свободного газа, который будет подниматься вверх по стволу скважины и расширяться в объеме. При наличии герметизации устья скважины давление в скважине начнет подниматься, это вызовет дополнительную репрессию на пласт и более глубокую продавку газожидкостной смеси в интервал перфорации пласта. Длительный прогрев прискважинной зоны пласта позволяет прогреть слабопроницаемые пропластки и подключить их в работу. Процесс длится до завершения горения топлива и выравнивания давления в скважине. Т.о. в сравнении с прототипом в предлагаемом устройстве более эффективно используются все воздействующие факторы - тепловое, газохимическое, химическое реагентами и механическое за счет репрессии на пласт.

Возможность установки сгораемой заглушки независимо от сгорающих элементов термогазовой камеры дает возможность использовать любые горючие составы для сгораемого элемента заглушки, отвечающие требованиям по водонефтегазонепроницаемости, механической прочности и термостойкости в скважинных условиях.

В предлагаемой конструкции переходника со сгораемой заглушкой, где заглушка выполнена в виде сгораемого твердотопливного элемента цилиндрической формы, в зазоре между боковой поверхностью сгораемого элемента и осевым каналом переходника размещен сальниковый уплотнитель с верхним и нижним упорными кольцами, поджатыми сверху и снизу патрубками с резьбовым соединением с переходником по диаметру осевого канала, причем нижнее упорное кольцо имеет осевой канал диаметром, равным диаметру сгораемого элемента со ступенчатым сужением в нижней части для упора торца сгораемого элемента, обеспечивается возможность быстрого монтажа сгораемой заглушки с обеспечением надежной герметизации. Сборка узла может производиться непосредственно в скважинных условиях с минимальными затратами времени. Простая конфигурация сгораемого элемента в виде цилиндрического столбика предполагает высокую технологичность при их серийном производстве, возможности использования серийных пороховых зарядов, имеющих аналогичную конфигурацию.

В предлагаемом устройстве сгораемые элементы термогазовой камеры со скоростью горения 5...20 мм/с чередуются и заканчиваются в нижней части сгораемыми элементами со скоростью горения на один порядок выше. Этим достигается возможность дополнительного термогазоимпульсного воздействия на призабойную зону пласта. Например, сгораемый элемент со скоростью горения 10 мм/с изделия АДС-5 с погонным весом 2 кг/м длиной 1 м горит в течение 1000/10=100 с и выделяет при давлении в скважине в 100 ат около 2 кг*1000 л/кг/100 ат=20 л газа. При этой скорости горения в течение 100 с происходит образование нагретой газожидкостной смеси с химреагентом, его вытеснение в ствол скважины и воздействие на стенки скважины и ближнюю зону пласта. Следующий сгораемый элемент также выделяет 20 л газа, но за время 0,3...10 с Вследствие большой скорости газовыделения за счет инерционности столба скважинной жидкости на забое создается серия затухающих депрессионных и репрессионных импульсов давления. Это приводит к усилению термогазохимического воздействия и возникновению многократного ударно-механического воздействия. Происходит более глубокое проникновение в пласт газожидкостной смеси и более эффективное расплавление и растворение органических отложений. За счет ударно-механического воздействия разрушаются твердые минеральные отложения и обеспечивается комплексное воздействие на призабойную зону пласта за одну спуско-подъемную операцию на забой скважины.

Также в предлагаемом устройстве сгораемый элемент термогазовой камеры со скоростью горения 5...20 мм/с выполнен с каждого конца в пределах 10...30% общей длины со скоростью горения на один порядок выше остальной части. Это позволяет обеспечить вышеописанное термогазохимическое и многократное ударно-механическое воздействие. Кроме того, высокая скорость горения в конце и в начале каждого элемента позволяет исключить опасность затухания горения на стыке элементов. Это возможно при попадании механических частиц на их торцы при сборке или спуске элементов. Образовавшийся зазор заполняется скважинной жидкостью, которая снижает температуру фронта горения при медленном торцевом горении, и горение элементов на стыке может остановиться. Наличие высокоскоростных участков горения на концах элементов позволяет поддерживать высокотемпературный фронт горения, обеспечивающий более надежную передачу горения при наличии зазора между элементами.

Таким образом, предлагаемое устройство соответствует критерию "Новизна". Заявителю неизвестны технические решения, содержащие сходные признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии его критерию "Изобретательский уровень".

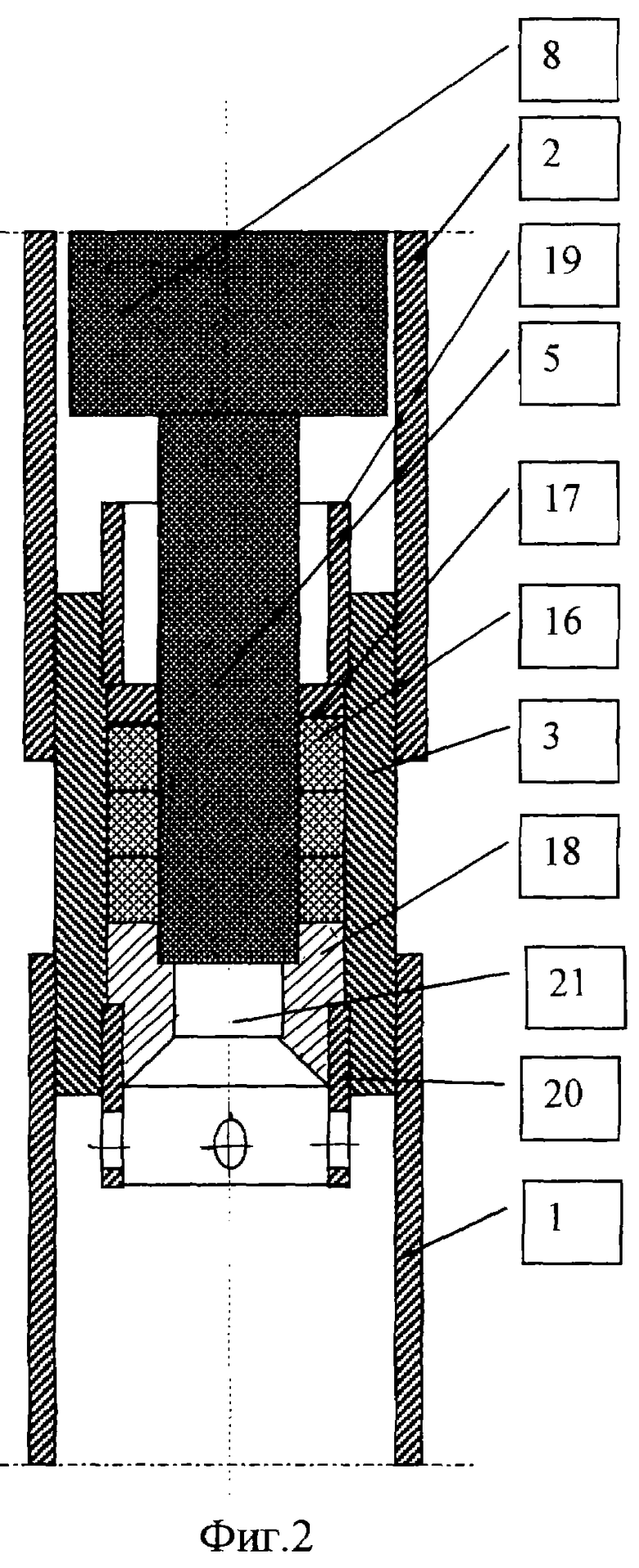

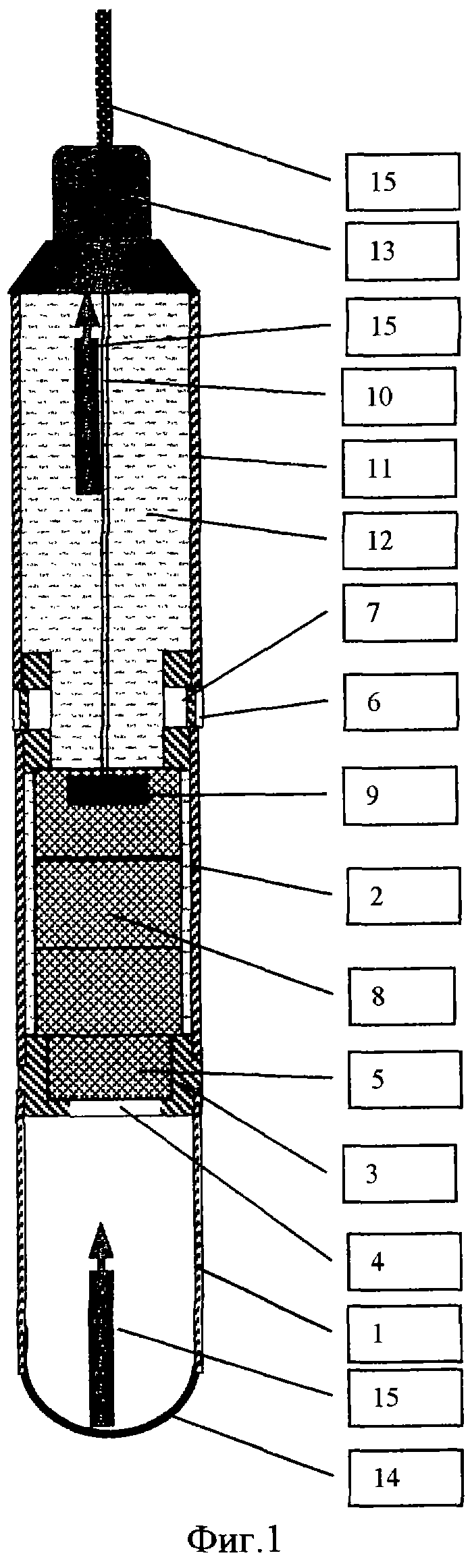

Применение устройства представлено фиг. 1 - 3.

Фиг.1. Общий вид устройства для термобарохимобработки скважин.

Фиг.2. Общий вид переходника со сгораемой заглушкой.

Фиг.3. Диаграмма давления и температуры на забое скв.5444 Узеньского месторождения при термобарохимобработке предлагаемым устройством.

Рассмотрим примеры, подтверждающие возможность осуществления предлагаемого устройства.

На фиг.1 изображен общий вид устройства для термобарохимической обработки скважин. Устройство содержит в нижней части герметичную воздушную камеру 1 с атмосферным давлением. Над ней размещена термогазовая камера 2. Камеры соединены посредством переходника 3 с осевым каналом 4. В осевом канале 4 установлена сгораемая диафрагменная заглушка 5.

Термогазовая камера 2 также выполнена герметичной и содержит в корпусе верхней части радиальные каналы 6 с установленными в них разрушаемыми диафрагменными клапанами 7. В полость термогазовой камеры 2 вставлены сгораемые 8 и воспламеняющий 9 элементы, имеющие цилиндрическую форму. Причем воспламеняющий элемент 9 с воспламенителем установлен в верхней части термогазовой камеры 2. Воспламенитель, выполненный, например, в виде спирали из нихромовой проволоки диаметром 0,15...0,2 мм, соединен с геофизическим кабелем проводом 10.

Сгораемые элементы 8 имеют конструкцию и характеристики, обеспечивающие скорость горения 5...20 мм/с. Например, этим требованиям соответствуют сгораемые элементы пороховых аккумуляторов давления АДС-5 ТУ 84-696-77, черт. ОР 111.000-06 из состава РСИ-12М. Сгораемый элемент имеет вид цилиндрической шашки диаметром 40 мм и длиной 900 мм. Конструкция и характеристика сгораемого элемента обеспечивают скорость горения от 7,76 мм/с при 4 МПа до 12,75 мм/с при 15 МПа. Аккумуляторы давления АДС-5 разрешены для широкого применения журнальным постановлением №225/78 от 17.02.1978 г. Госгортехнадзора СССР и включены в перечень промышленных взрывчатых материалов, разрешенных для применения в РФ и государствах СНГ.

На фиг.1 изображена также камера 11, заполненная химреагентом 12, устанавливаемая между термогазовой камерой 2 и кабельной головкой 13. Камера 11 выполнена герметичной и соединяется с полостью термогазовой камеры 2, т.е. при заполнении ее химреагентом одновременно будут заполняться полости обоих камер. В качестве химреагента могут быть применены легкие нефтяные фракции, используемые для удаления парафиновых и асфальто-смолистых отложений в подземном оборудовании скважин.

Воздушная камера 1 содержит в нижней части быстросъемную заглушку 14 обтекаемой формы. В воздушной камере 1 или в верхней части камеры 11 с химреагентом могут быть установлены автономные манотермометры 15 для регистрации процесса термобарохимобработки скважины.

На фиг.2 изображен общий вид переходника 3 со сгораемой заглушкой 5. Сгораемая заглушка 5 выполнена в виде сгораемого твердотопливного элемента цилиндрической формы и размещена в осевом канале 4 переходника 3. В зазоре между боковой поверхностью сгораемой заглушки и стенкой осевого канала 4 переходника 3 размещен сальниковый уплотнитель 16 с верхним 17 и нижним 18 упорными кольцами, поджатыми сверху и снизу патрубками 19, 20 с резьбовым соединением с переходником 3. Нижнее упорное кольцо 18 имеет осевой канал диаметром, равным диаметру сгораемой заглушки со ступенчатым сужением 21 в нижней части для упора торца заглушки.

Обработка призабойной зоны скважины осуществляется в следующем порядке.

Из скважины извлекается подземное насосное оборудование, производится определение глубины забоя, при необходимости его углубление. Устье скважины оборудуется превентором или иным оборудованием с герметизирующими элементами под диаметр геофизического кабеля. На подставках поочередно со спуском в устье скважины осуществляется сборка воздушной камеры 1 с обтекателем 14, термогазовой камеры 2 с переходником 3 и сгораемой заглушкой 5 и камеры 11 для химреагента (фиг.1).

Для контроля процесса в камеры 1 или 11 может устанавливаться манотермометр.

В термогазовую камеру вставляются сгорающие 8 и воспламеняющий 9 элементы. Со стороны сгорающих элементов наворачивается переходник 3 со сгораемой заглушкой 5 (фиг.2). Сгораемая заглушка устанавливается в переходнике совместно с сальниковым уплотнителем 16 и герметизируется по боковой поверхности с помощью упорных колец 17, 18 осевым усилием, создаваемым при заворачивании патрубков 19, 20. В радиальные каналы 6 устанавливаются разрушаемые диафрагмы 7. Провод от воспламенителя выводится наверх по корпусной трубе камеры 11.

Через верхнюю часть трубы камеры 11 заливается химреагент и после подсоединения провода наворачивается кабельная головка.

Устройство спускается на геофизическом кабеле на забой скважины и устанавливается верхней частью термогазовой камеры против обрабатываемого пласта. Устье скважины герметизируется превентором, на воспламенитель подается электрический ток и осуществляется процесс термобарического и газохимического воздействия.

При скорости горения 5...20 мм/с процесс горения элементов длиной, например, 5 м длится от 17 до 4 минут соответственно.

В начале горения пороховые газы поднимаются в верх камеры с химреагентом и по пути отдают тепло химреагенту. В условиях герметичности узлов давление в них поднимается, мембрана диафрагменного клапана разрушается и горячий химреагент вместе с газами выбрасывается в ствол скважины. Свободный газ уходит вверх по стволу скважины, отдавая оставшееся тепло скважинной жидкости. При подъеме вверх газ расширяется и поднимает давление в герметичной скважине. Химреагент с растворенными газами под действием этого давления продавливается в наиболее проницаемые участки пласта, а затем по мере прогрева призабойной зоны пласта и открытия новых каналов происходит проникновение и воздействие и на менее проницаемые участки призабойной зоны пласта. Под действием повышенной температуры, растворенного газа и химреагента повышается текучесть органических отложений. По завершении горения сгорающих элементов термогазовой камеры горение передается сгораемой заглушке. После его сгорания открывается доступ скважинной жидкости в воздушную камеру с атмосферным давлением. В зоне воздействия создается ударная волна пониженного давления, под действием которой из ближней зоны пласта в ствол скважины и частично в воздушную камеру поступают органические и твердые механические отложения со стенок скважины. Столб скважинной жидкости после первого депрессионного импульса совершает несколько затухающих колебаний вверх и вниз по стволу скважины. Возникающие при этом депрессионные и репрессионные импульсы давления осуществляют разрушающее воздействие на твердые отложения и перемещение отложений из пласта в ствол скважины.

При установке в термогазовую камеру сгораемых элементов с разными скоростями горения будет обеспечиваться термогазоимпульсное воздействие. При горении заряда с малой скоростью призабойная зона пласта будет подвергаться в основном прогреву и растворению органических отложений. При высокоскоростном горении в скважине возникнет зона повышенного давления, ударной волной которой будет происходить разрушение твердых минеральных отложений на стенках скважины и в пласте. Повторение процесса обеспечит более эффективное термогазоимпульсное воздействие.

Предлагаемое устройство испытывалось в промысловых условиях Узеньского месторождения Республики Казахстан. Нефть месторождения содержит до 28% парафина. Для поддержания пластового давления используется преимущественно морская вода. Призабойная зона пластов содержит как органические отложения - парафина, асфальто-смолистых веществ, так и твердые отложения - солей, выпадающих при смешивании морской и пластовой вод. Для их удаления ранее широко применялся метод термогазохимвоздействия (ТГХВ) аккумуляторами давления АДС. В настоящее время метод не используется из-за имевших место нарушений обсадной колонны, цемента, оставления кабеля в скважине, большого расхода изделия - до 400 кг на одну скважину и пр.

Устройство состояло из трех патрубков. Нижний патрубок выполнял функцию воздушной камеры, средний - термогазовой и в верхний патрубок заливался растворитель - пентан-гексановая фракция. В термогазовой камере размещались пороховые элементы АДС-5 со скоростью горения до 20 мм/с с верхним воспламеняющим элементом и сгораемой заглушкой в нижней части. В низ компоновки был навернут патрубок с щелевым фильтром с установленным в нем автономным манотермометром АМТ-08.

На фиг.3 показана диаграмма давления и температуры на забое скв.5444 Узеньского месторождения при термобарохимобработке предлагаемым устройством. Обработке подвергался интервал перфорации 1202-1229 м. Вес порохового заряда составлял 18 кг.

Технологический процесс при термобарохимобработке состоит из спуска компоновки на забой скважины (участок диаграммы между линиями 1-2), установки термогазовой камеры в заданной отметке, воспламенения АДС-5 и термохимического воздействия (участок 3-4), депрессионного воздействия (участок 4-5), разгерметизации скважины (линия 6) и подъема компоновки (участок 7-10) с регистрацией температуры по интервалу обработки (участок 7-9).

Прирост давления при горении и термогазохимическом воздействии и снижение давления при открытии воздушной камеры составили около 6...7 атм. Температура в интервале до обработки составляла 62°С, через 25 минут после окончания горения 85°С. Дебит скважины до обработки равнялся 13 м3/сут при динамическом уровне 630 м, после обработки 16 м3/сут при динамическом уровне 250 м. После оптимизации скважина работает с дебитом 35 м3/сут.

Технико-экономическая и геологическая эффективность предлагаемого изобретения в сравнении с аналогами заключается в высокой производительности обработок скважин за счет комплексного воздействия на большие интервалы перфорации за одну спуско-подъемную операцию на геофизическом кабеле, одновременного удаления как органических, так и минеральных отложений за счет проведения более глубоких обработок в радиальном направлении пласта путем регулирования и подбора количества и веса сгорающих элементов и дополнительного химического воздействия. При этом обеспечивается экологическая безопасность обработок, исключается опасность разрушения цементного кольца и обсадной колонны за счет щадящего, мягкого термобарохимического воздействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термобарохимической обработки скважин и способы его применения | 2021 |

|

RU2802642C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА СКВАЖИН | 1997 |

|

RU2127362C1 |

| ТЕРМОИСТОЧНИК ДЛЯ ТЕРМОГАЗОГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2012 |

|

RU2492319C1 |

| ТЕРМОИСТОЧНИК ДЛЯ ТЕРМОГАЗОДИНАМИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2017 |

|

RU2683467C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1999 |

|

RU2138630C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА СКВАЖИН | 2003 |

|

RU2249686C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1995 |

|

RU2075597C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОБАРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА СКВАЖИН | 2002 |

|

RU2235197C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОИМПЛОЗИОННОЙ ОБРАБОТКИ НЕФТЯНЫХ СКВАЖИН | 2019 |

|

RU2721544C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТОВ НЕФТЕДОБЫВАЮЩИХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2331764C2 |

Изобретение относится к нефтедобывающей промышленности, конкретнее к устройствам для повышения производительности скважин путем обработки призабойной зоны. Обеспечивает повышение геологической и технико-экономической эффективности обработок скважин за счет расширения ассортимента применяемых горючих материалов, увеличения комплекса воздействующих факторов и усиления их действия на призабойную зону пласта. Сущность изобретения: устройство включает герметичную воздушную камеру с атмосферным давлением, сгораемую диафрагменную заглушку, термогазовую камеру со сгораемым материалом, выполненные в корпусах из труб и соединенных сверху с кабельной головкой. Термогазовая камера содержит в корпусе верхней части радиальные каналы с установленными в них разрушаемыми диафрагменными клапанами и сгораемый газовыделяющий материал в виде вставных сгораемых и воспламеняющего элементов цилиндрической формы с верхним расположением воспламеняющего элемента. Сгораемые элементы обеспечивают скорость горения 5...20 мм/с. Воздушная камера размещена в нижней части устройства. Камеры соединены переходником, имеющим осевой канал. Сгораемая заглушка выполнена вставной и герметично установлена в осевом канале переходника. 4 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1999 |

|

RU2138630C1 |

Авторы

Даты

2004-11-20—Публикация

2002-08-05—Подача