Изобретение относится к области авиационно-космической техники, в частности к производству сложных изделий из композиционных материалов (КМ) и может быть использовано при разработке и изготовлении прецизионных размеростабильных изделий сложных геометрических форм, например антенных устройств.

Одним из фундаментальных направлений развития науки и техники является освоение и использование космического пространства для решения многих важных проблем, среди которых космическая и наземная связь, энергетика, радиоастрономия и космические исследования.

Решение этих проблем во многом определяется новыми техническими решениями для создания крупногабаритных космических конструкций высокой точности, сохраняющих стабильность размеров в процессе эксплуатации.

Одним из типов космических размеростабильных конструкций являются зеркала антенных устройств, оптических телескопов и др. Основными требованиями, предъявляемыми к таким конструкциям, помимо радиотехнических являются:

- высокая точность изготовления, измеряемая отклонениями от теоретической формы зеркала долями миллиметра;

- высокая точность формы и размеров зеркала в космическом пространстве, обеспечиваемая термостабильностью конструкции и долговременной стабильностью термомеханических и теплофизических свойств материала;

- малая масса при одновременно высокой жесткости и прочности конструкции.

Разработанные в настоящее время конструктивные решения и методы создания размеростабильных конструкций из КМ не в полной мере отвечают требованиям по обеспечению геометрической точности, жесткости и прочности конструкции; методы изготовления дороги и малоэффективны, а применение механических и клеевых соединений снижает эффективность использования КМ.

В настоящее время широко применяются высокоточные размеростабильные изделия многослойной конструкции. Рассмотрим конструкцию и способ изготовления типового изделия, например, параболического рефлектора, используемого в качестве остронаправленной антенны (1). Рефлектор представляет из себя изделие трехслойной конструкции, состоящее из обшивок рабочей и тыльной стороны, изготовленных из углепластика, а также перфорированного сотового заполнителя, собранных в трехслойную конструкцию путем склеивания обшивок с сотозаполнителем пленочным клеем.

Изготовление изделий данного типа производится на форме выполненной из материала с малым коэффициентом теплового расширения: углепластика, ситалла, фарфора (1). Изделия изготавливают в следующей последовательности: формование обшивок изделия, склеивание обшивок с сотозаполнителем, вклеивание крепежных элементов.

Недостатком рассматриваемой конструкции является возникновение высокого уровня температурного перепада между обшивками при эксплуатации изделия в условиях космического пространства, что приводит к значительным деформациям из плоскости конструкции и негативно влияет на работу изделия.

Изготовление изделия на форме из материала, например углепластика, ситалла, фарфора, имеющего КТР, близкий КТР обшивок изделия, решает проблему изготовления высокоточных изделий. Однако данное решение оправдывает себя при изготовлении мелких партий изделий (до нескольких десятков штук). При серийном изготовлении изделий, учитывая недолговечность форм подобного типа, возникает необходимость в постоянном изготовлении новых форм, что приводит к увеличению себестоимости изделий.

Многоступенчатость технологии изготовления рассматриваемого изделия приводит к накоплению технологических дефектов и, следовательно, к значительному разбросу термомеханических свойств материала, что усложняет задачу получения изделия с высокими требованиями к точности геометрических параметров рабочей поверхности в условиях эксплуатации.

Кроме того, технология изготовления изделий рассматриваемой конструкции трудоемка и продолжительна.

Наиболее близким к предлагаемому изобретению по технической сущности является конструкция отражателя электромагнитного излучения (2).

Рефлектор электромагнитного излучения содержит параболическую оболочку, окружное U-образное ребро жесткости и два поперечных ребра жесткости, подкрепляющих оболочку с тыльной стороны, а также опору, служащую для крепления рефлектора к космическому аппарату. Все элементы конструкции (оболочка, ребра, опора) состоят из многочисленных слоев углеродного волокна, пропитанных эпоксидной смолой.

Слои оболочки собираются путем единовременной укладки слоев углеродного волокна, пропитанного эпоксидной смолой с последующим отверждением при повышенной температуре и давлении. Подкрепляющие ребра и опорные элементы также формируются отдельно, а затем прикрепляются к оболочке при помощи клея. Благодаря тому, что оболочка и подкрепляющий каркас выполнены из квазиизотропного материала, КТР которого близок к нулю, изменения геометрических параметров изделия при перепаде температур минимальны. Температурный градиент по толщине (в отличие от сотовой конструкции) сведен к минимуму. Все это ведет к низким искажениям в результате температурных перепадов при функционировании в условиях космического пространства и к улучшению разрешающей способности. Однако многоступенчатость технологии изготовления рассматриваемой конструкции (все элементы изготавливаются отдельно, а затем собираются в конструкцию при помощи клеевых соединений) приводит к накоплению технологических дефектов и, следовательно, к значительному разбросу термомеханических свойств материала, что усложняет задачу получения высокоточных размеростабильных изделий.

Кроме того, применение многоступенчатой технологии изготовления значительно увеличивает трудоемкость и продолжительность изготовления изделия, что в свою очередь приводит к увеличению себестоимости изделия.

Задача предлагаемого изобретения: повышение размерной стабильности и несущей способности конструкций из КМ, сокращение производственного цикла, снижение себестоимости размеростабильных изделий.

Указанная цель достигается изготовлением размеростабильных изделий интегрального типа, состоящих из тонкой оболочки с радиоотражающим покрытием рабочей стороны, подкрепленной с тыльной стороны ребрами жесткости, причем обшивка и ребра жесткости выполняются из одного материала и представляют собой монолитную конструкцию. Изготовление заявленной конструкции производится за один цикл термокомпрессионным методом в комбинации с вакуумным или автоклавным формованием. Принцип такой комбинации заключается в том, что формование пакета композита во взаимно перпендикулярных плоскостях осуществляется давлением вакуумной оснастки или избыточным давлением в автоклаве и упругой деформацией терморасширяющихся силиконовых оправок, помещенных во внутренних полостях изделия. Конкретно, в рассматриваемом ниже примере изготовления зеркала космического радиотелескопа подкрепленной конструкции обшивка, пояса ребер жесткости и опорные площадки формуются давлением вакуумной оснастки, а стенки ребер обжимаются в процессе формования за счет “стесненного” термического расширения силиконовых оправок, ограниченных по всем торцам формуемого изделия.

Многоступенчатость технологии изготовления размеростабильных конструкций, рассмотренная в разделе “прототип”, приводит к накоплению технологических дефектов и, следовательно, к значительному рассеянию термомеханических свойств, приводящих к изменениям формы изделия в процессе эксплуатации. Изготовление изделия за один цикл позволяет получить равнопрочную конструкцию с хорошо контролируемыми технологическими параметрами в течение всего процесса изготовления, что положительно сказывается на геометрической точности изделий и размерной стабильности в условиях эксплуатации.

При изготовлении размеростабильных конструкций интегрального типа заявленным методом возможно совмещение процессов формования элементов конструкции со сборкой в неотвержденном состоянии с последующим отверждением, при этом необходимость в выполнении механических или клеевых соединений полностью отпадает. В результате сокращаются затраты времени на сборку, уменьшается себестоимость изделий.

Применение металлической формы для изготовления высокоточных изделий также значительно снижает их себестоимость за счет уменьшения стоимости и увеличения срока службы оснастки. Однако металлическая форма для изготовления высокоточных изделий из композиционных материалов имеет ряд особенностей. В связи с существенной разницей КТР материала изделия и материала формы и учитывая те обстоятельства, что связующие, с применением которых происходит изготовление изделия заявленного класса, имеют, как правило, температуру полимеризации порядка 160-180°C, форма должна быть выполнена с температурным упреждением. То есть геометрические параметры рабочей поверхности формы должны повторять с требуемой точностью геометрические параметры рабочей поверхности изделия при нагреве формы до температуры полимеризации связующего, то есть при температуре формообразования изделия. Другой особенностью формы является то, что при охлаждении ее размер уменьшается, в то же время размер изделия остается практически неизменным, в результате чего может произойти обжим изделия ограничительным кольцом формы или oграничительной планкой, что приведет к короблению, а возможно и к разрушению изделия. Для предотвращения этого на рабочую поверхность ограничительного кольца или планки устанавливается упругий элемент из материала, аналогичного материалу терморасширяющихся силиконовых оправок, который сжимается при охлаждении формы, предотвращая деформацию изделия.

Далее рассмотрим последовательность изготовления размеростабильных интегральных изделий заявленным способом на примере изготовления центрального зеркала АУТ 5.952.004 космического радиотелескопа КРТ 2000, разработанного и изготовленного в качестве альтернативного варианта центрального зеркала КРТ 2000-500 трехслойной конструкции. Пример изготовления и сравнительные характеристики зеркал будут приведены ниже, здесь лишь рассмотрим конструкцию зеркала АУТ 5.952.004.

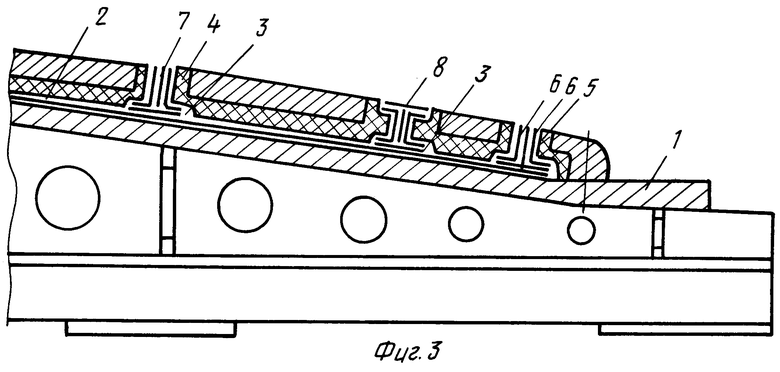

Зеркало представляет собой параболоид вращения ⊘ 2600 мм, имеет одну оболочку, усиленную 36 радиальными ребрами Т-образного профиля высотой 30 мм и кольцевыми ребрами аналогичного сечения на диаметрах 370, 1480, 2315 мм. На пересечении кольцевого ребра ⊘ 2315 мм и радиальных ребер выполнены опорные площадки, предназначенные для крепления зеркала к КА. Структура композита имеет продольно-поперечную схему армирования слоев. Вид зеркала со стороны подкрепляющих ребер представлен на фиг.1.

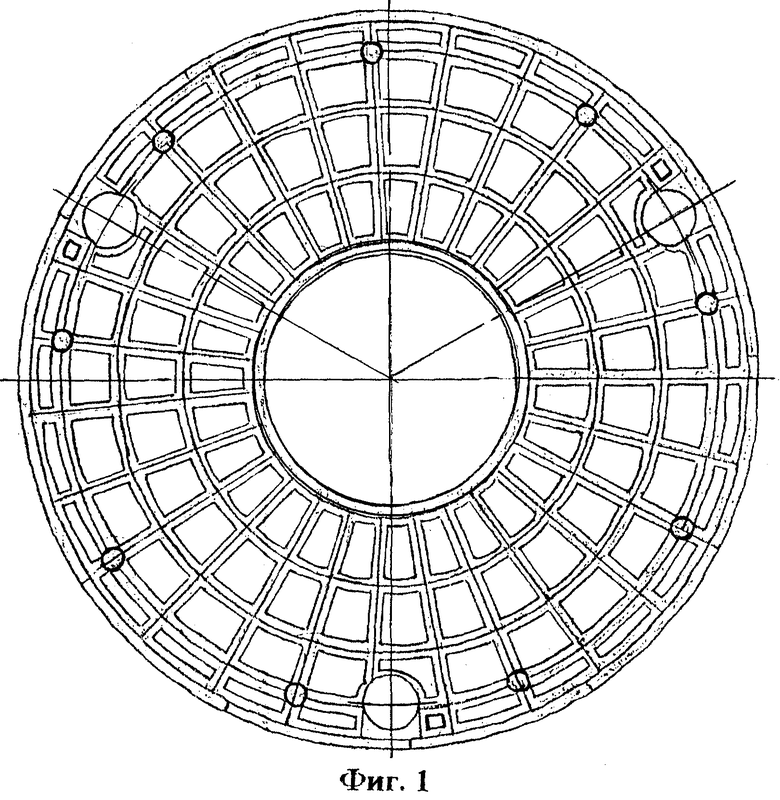

Применение U-образных подкрепляющих ребер, аналогичных применяемым в конструкции силового элемента, описанного в прототипе, неприемлемо при изготовлении размеростабильных интегральных высокоточных изделий, т.к. при термическом расширении терморасширяюшихся силиконовых оправок во время формования изделия происходит натяжение нижних слоев (полки) U-образного ребра, что приводит к короблению изделия ввиду возникновения изгибающего момента (Мизг) на этапе охлаждения. Поэтому при изготовлении размеростабильных изделий применены Т-образные подкрепляющие ребра (Фиг.2), образованные: слоями горизонтального усиления (2), укладываемыми непосредственно на оболочку изделия (1); основными слоями ребер (3), собираемыми на терморасширяющихся силиконовых оправках; слоями вертикального усиления (4), устанавливаемыми непосредственно при сборке изделия на форме.

Отличительной особенностью описанной конструкции также является то, что все элементы изделия: оболочка, ребра жесткости и опорные площадки (5), выполняются из одного материала и составляют монолитную конструкцию, что обуславливает возможность одностадийного изготовления изделия по интегральной технологии.

Пример изготовления.

Изготовление из углепластика высокоточного размеростабильного зеркала космического радиотелескопа АУТ 5.952.004 подкрепленной конструкции методом интегральной технологии (Фиг.3).

Для изготовления зеркала используют препрег углеленты ЛУ-П/0,1 ГОСТ 28006-88, пропитанной связующим ЭНФБ ТУ 1-596-36-98, массовая доля которого в препреге составляет 40%.

Изготовление изделия осуществляют в следующей последовательности:

На поверхность формы (1) с предварительно нанесенной на нее и термообработанной смазкой К-21 ТУ6-02-909-79 укладывают слои оболочки (2), состоящие из слоя ткани металлизированной “Восход 10Н” РТ 17-001-77260795-95 ТУ, образующей радиоотражающее покрытие зеркала, и четырех слоев препрега углеленты. Затем на оболочку укладывают слои горизонтальных усилений (3) подкрепляющих ребер.

Параллельно на силиконовых терморасширяющихся оправках (4) с металлическим вкладышем, повторяющих очертания внутренних полостей изделия, и на сегментах ограничительного кольца с силиконовым покрытием (5) производят укладку основных слоев (6) подкрепляющих ребер и слоев вертикальных усилений (7). Затем производят укладку оправок на форму (1) с собранной на ней оболочкой и укладку слоев опорных площадок (8), осуществляя тем самым сборку изделия.

Далее на собранный пакет укладывают дренажные слои, состоящие из четырех слоев стеклоткани Э3-400 и металлической сетки, и устанавливают вакуумный мешок, после чего форму помещают в автоклав, где производят формование изделия (отверждение связующего при температуре 170°С и давлении 6 кгс/см2).

После проведения формования и снятия с формы вакуумной оснастки из полостей изделия извлекаются силиконовые оправки, после чего производится зачистка шлифовальной шкуркой периферии оболочки и кромок ребер для удаления облоя (затеков связующего), являющаяся окончательной операцией изготовления изделия.

Сравнительные характеристики.

После проведения сравнительного анализа применения конструкции зеркала трехслойного с сотовым заполнителем КРТ 2000-500 и подкрепленного АУТ 5.952.004 можно отметить, что масса последнего ориентировочно на 10% меньше, чем трехслойного, в то же время подкрепленная конструкция отличается большей жесткостью. Подкрепленное зеркало, изготовленное за один цикл, не имеет клеевых соединений, что позволяет получить равнопрочную конструкцию с минимальными внутренними напряжениями; совмещение операций сборки и формования позволяет получить конструкцию с меньшими отклонениями по точности; отсутствие клеевых соединений определяет более высокие надежность и долговечность изделия в условиях космического пространства.

Как показала практика, изготовление изделия на металлической форме, выполненной с температурным упреждением, не ухудшает геометрической точности рабочей поверхности изделия, в то же время стоимость металлической формы значительно ниже стоимости формы из углепластика, применяемой в аналогичном способе, а срок службы практически не ограничен. Все это наряду с упрощением технологии изготовления и сокращением трудоемкости уменьшает себестоимость изделия.

Далее можно отметить более высокий уровень температурного перепада между обшивками в трехслойной конструкции в условиях эксплуатации. Температурный градиент подкрепленного зеркала по строительной высоте значительно ниже трехслойного, что положительно сказывается на размерной стабильности изделия и полностью позволяет удовлетворить требованиям по геометрической точности. Отношение максимального среднеквадратичного отклонения δ от заданной геометрической формы к максимальному размеру конструкции, например диаметру d изделий подкрепленной конструкции, изготовленных по интегральной технологии, не превышает 10-6 (δ/d<10-6).

Источники информации

1. Техническое описание КРТ АКЦ АМ 1.00.00.00ТО, Глава 3; АКЦ ФИРАН, г.Москва. 1998 г. - аналог.

2. Патент Франции №7831442, кл. В 32 В 31/20, 5/06; В/64 С 3/20, 1978 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРАЛЬНАЯ РАМНАЯ КОНСТРУКЦИЯ ИЗ СЛОИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ И ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2664043C2 |

| КОНСТРУКЦИЯ РАЗМЕРОСТАБИЛЬНОЙ ПЛАТФОРМЫ ИЗ СЛОИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2674205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННОГО АНТЕННОГО РЕФЛЕКТОРА | 2013 |

|

RU2560798C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201871C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДКРЕПЛЕННОЙ ОБОЛОЧКИ С МЕТАЛЛИЗИРОВАННЫМ ПОКРЫТИЕМ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2224653C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2185965C1 |

| КОНСТРУКЦИЯ РЕФЛЕКТОРА ЗЕРКАЛА АНТЕННОГО ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2640955C2 |

| КАРКАС КОНСТРУКЦИИ АНТЕННОГО РЕФЛЕКТОРА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2556424C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ ВНУТРЕННЕЙ ПОВЕРХНОСТИ | 2002 |

|

RU2262551C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2166432C2 |

Изобретение относится к производству изделий из композиционных материалов, например антенных устройств. Технический результат заключается в повышении размерной стабильности и несущей способности изделий, сокращении производственного цикла и снижении себестоимости. Сущность изобретения заключается в выполнении тонкой оболочки и ребер жесткости с ее тыльной стороны из одного материала в виде монолитной конструкции за один цикл термокомпенсационным методом в комбинации с вакуумным формованием. Изготовление изделий производят на металлической форме, выполненной с температурным упреждением. 3 с. и 2 з.п. ф-лы, 3 ил.

| US 6344835 А, 05.02.2002 | |||

| US 4635071 A, 06.01.1987 | |||

| US 5574472 А, 12.11.1996 | |||

| DE 3530809, 05.03.1987 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО АНТЕННОГО РЕФЛЕКТОРА | 1999 |

|

RU2168820C1 |

| DE 3419292, 28.11.1985 | |||

| БЕЛЯКОВА И.Т | |||

| и др | |||

| “Технология сборки и испытаний космических аппаратов”, Москва, Машиностроение, 1990, с.102-103. | |||

Авторы

Даты

2004-06-10—Публикация

2001-08-27—Подача