Изобретение относится к смазочно-охлаждающим технологическим средам (СОТС), приготавливаемым в виде концентратов и используемых в виде водных эмульсий при обработке металлов давлением, в частности при прокатке и волочении тугоплавких металлов и сплавов, например циркония, титана, ниобия, гафния, тантала и других.

Холодная прокатка изделий из химически инертных металлов и сплавов на основе циркония, титана, гафния, ниобия характеризуется тяжелыми трибологическими условиями, связанными с высокой вязкостью поверхностного слоя металла в зоне деформации и низкой адгезией молекул СОТС к поверхности обрабатываемого металла. Результатом этого является сплошное налипание деформируемого металла на поверхности инструмента (сваривание металлов).

Изменить условия трения в очаге деформации удается нанесением на поверхность обрабатываемого металла медного подсмазочного покрытия. Антифрикционные свойства СОТС при холодной прокатке труб с медным подсмазочным покрытием значительно повышаются за счет образования более прочных хемосорбированных экранирующих пленок.

В настоящее время технология холодной прокатки труб из сплавов на основе циркония, титана, гафния, ниобия предусматривает применение двух различных типов СОТС, наносимых отдельно на внутреннюю и наружную поверхность труб.

В качестве смазки для внутренней поверхности труб на роликовых станах типа ХПТР используют минеральное масло "цилиндровое 52" (вапор) по ГОСТ 6411-76. На валковых станах типа ХПТ и ХПТС применяется смазка на основе СП-3 (40-45 мас.%) в смеси с касторовым маслом (15-20 мас.%), тальком (35-37 мас.%) и жидким стеклом (3-5 мас.%), которая наносится на внутреннюю поверхность предварительно омедненных труб.

В качестве СОТС для наружной поверхности на валковых и роликовых станах всех типов используется 2-10%-ная водная эмульсия технологической смазки СП-3 (59ц) (ГОСТ 5702-75), концентрат которой содержит триэтаноламиновую соль олеиновой кислоты (15-17 мас.%) и трансформаторное масло (83-85 мас.%). Станы типа ХПТ, ХПТР и ХПТС имеют охлаждающую систему замкнутого цикла. Эмульсия СОТС СП-3, циркулирующая в этой системе, подается для охлаждения очага деформации и смазывания соприкасающихся поверхностей инструмента и деформируемого металла.

Основным недостатком применяемых водных СОТС на основе эмульсолов и технологических смазок [Грудев А.П. и др., справочник "Трение и смазки при обработке металлов давлением". М.: Металлургия, 1982, с.193-196] является то, что они не обеспечивают прокатку труб на ХПТ и ХПТС из указанных сплавов в гидродинамическом, эластогидродинамическом или граничном режиме смазки без нанесения подсмазочного покрытия.

Нанесение подсмазочного покрытия требует проведения операции химической обработки (травление, активация, нанесение и удаление покрытия) поверхности трубных заготовок. Химическая обработка ухудшает чистоту поверхности изделий и повышает трудоемкость процесса.

При проникновении во время прокатки на ХПТР эмульсии СП-3 в минеральное масло Ц-52, которое не растворяется и не эмульгируется в воде, ухудшаются защитные, разделительные и антифрикционные свойства смазки. Это приводит к налипанию металла на инструмент и, как следствие, к развитию дефектов.

Возрастающие требования к качеству поверхности труб и точности их геометрических размеров при одновременном снижении затрат на их производство формируют новые требования к СОТС.

Возникла необходимость в создании унифицированной (один состав для внутренней и наружной поверхности труб и станов всех типов) СОТС на водной основе, которая бы обеспечила эффективное снижение контактного трения в зоне деформации без применения подсмазочного покрытия.

Использование предлагаемого концентрата в качестве исходного продукта для приготовления СОТС связано с возможностью получения из него водных эмульсий различной концентрации, а также удобством и экономичностью при транспортировке и хранении.

Изобретение решает задачу создания концентрата СОТС для процесса холодной деформации изделий преимущественно из тугоплавких металлов и сплавов на основе циркония, титана, гафния, ниобия и др., повышающего качество обрабатываемой поверхности без нанесения подсмазочного покрытия.

Ее решение достигается тем, что концентрат содержит триэтаноламиновые соли карбоновых кислот и дополнительно содержит триэтаноламиновые соли моно- и диэфиров ортофосфорной кислоты и моноэтаноламидов карбоновых кислот, сложные эфиры карбоновых кислот и многоатомных спиртов, полиэтиленгликолевые эфиры алкилфенолов при следующем содержании компонентов, мас.%:

Триэтаноламиновые соли моно- и

диэфиров ортофосфорной

кислоты и моноэтаноламидов

карбоновых кислот 40,0-45,0

Триэтаноламиновые соли карбоновых

кислот 20,0-30,0

Сложные эфиры карбоновых

кислот и многоатомных спиртов 20,0-30,0

Полиэтиленгликолевые эфиры

алкилфенолов Остальное

В составе предлагаемого концентрата СОТС могут быть использованы следующие соединения.

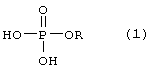

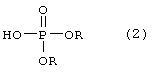

1 Триэтаноламиновые соли моно- и диэфиров ортофосфорной кислоты и моноэтаноламидов карбоновых кислот, полученные при нейтрализации триэтаноламином смеси, состоящей из моноэфира ортофосфорной кислоты (МФК) и диэфира ортофосфорной кислоты (ДФК), которым соответствуют формулы (1) и (2).

В формулах символом R обозначен остаток моноэтаноламида карбоновой кислоты формулы RIC(O)N(H)CH2CH2, где RI - неразветвленный углеводородный радикал, содержащий в цепи 12-25 атомов углерода, и который может включать одну или две несопряженные двойные связи углерод-углерод.

Смесь МФК (1) и ДФК (2) может быть получена этерификацией (фосфорилированием) моноэтаноламидов карбоновых кислот фосфорным ангидридом.

Моноэтаноламиды карбоновых кислот, используемые при фосфорилировании, представляют собой смесь моноэтаноламидов насыщенных алифатических кислот (миристиновой, пальмитиновой, стеариновой) и мононенасыщенных алифатических кислот (олеиновой, эруковой). В смеси моноэтаноламидов должны преобладать соединения с насыщенным углеводородным радикалом.

Для синтеза концентрата СОТС используют триэтаноламиновые соли моно- и диэфиров ортофосфорной кислоты и моноэтаноламидов карбоновых кислот, в которых содержание триэтаноламиновой соли МФК (ТМФК) соответствует 50-90 мас.% при содержании триэтаноламиновой соли ДФК (ТДФК) 10-50 мас.%.

2. Триэтаноламиновые соли карбоновых кислот, полученные при нейтрализации триэтаноламином индивидуальных неразветвленных насыщенных или ненасыщенных карбоновых кислот, углеводородный радикал которых содержит 12-25 атомов углерода, или их смесей.

Предпочтение отдается смеси насыщенных (пальмитиновой, маргариновой, стеариновой) и ненасыщенных (олеиновой, эруковой, линолевой) кислот, при их весовом соотношении в смеси, равном 2:1.

3. Сложные эфиры карбоновых кислот и многоатомных спиртов, полученные путем этерификации насыщенных и многоатомных спиртов с разветвленной и неразветвленной углеводородной цепью, содержащих от двух до шести спиртовых групп (глицерин, эритрит, ксилит, сорбит, триметилолпропан, пентаэритрит), монокарбоновыми насыщенными и ненасыщенными кислотами с неразветвленным углеводородным радикалом, содержащим 12-25 атомов углерода (пальмитиновой, стеариновой, олеиновой, эруковой и др.) или их смесью.

Спиртовые группы указанных полиолов должны быть полностью проацилированы карбоновыми кислотами (полные эфиры).

В составе концентрата СОТС предпочтительно использование полных сложных эфиров многоатомных спиртов с неразветвленной углеводородной цепью (глицерин, эритрит, ксилит) и смеси насыщенных (пальмитиновая, стеариновая) и ненасыщенных (олеиновая, линолевая, эруковая) карбоновых кислот. Примерами таких сложных эфиров могут служить полувысыхающие высокоочищенные растительные масла (соевое, подсолнечное, рапсовое и др.), полные эфиры глицерина, эритрита, ксилита на основе смеси олеиновой, пальмитиновой и стеариновой кислот.

4. Полиэтиленгликолевые эфиры алкилфенолов, представляющие собой соединения общей формулы R(С6Н4)O(С2Н4O)nН, в которой R-изононильный радикал, находящийся в параположении к этоксильной группе, а n - число молей окиси этилена, присоединенной к одному молю алкилфенола (степень оксиэтилирования). Предпочтительным является использование полиэтиленгликолевых эфиров алкилфенолов со степенью оксиэтилирования n=9-12 и их смесей. В качестве последних можно использовать неонолы (ТУ 2483-077-05766801-98) марок АФ 9-9, АФ 9-10, АФ 9-12, АФБ 9-10 и АФБ 9-12 или их смеси.

При 20°С концентрат СОТС представляет собой пластичную смазку светло-коричневого цвета.

Концентрат СОТС получают смешиванием компонентов при температуре 80-100°С.

Пример 1. В реактор из нержавеющей стали объемом 2,5 м3, оборудованный мешалкой и рубашкой для обогрева, загружали при помощи насоса 1000 кг триэтаноламиновых солей моно- и диэфиров ортофосфорной кислоты и моноэтаноламидов карбоновых кислот (разогретых до 70-80°С), содержащих 70 мас.% ТМФК и 30 мас.% ТДФК, синтезированных на основе моноэтаноламидов кислот соевого масла с использованием фосфорного ангидрида в качестве фосфорилирующего агента; 400 кг триэтаноламиновой соли стеариновой кислоты (разогретой до 70-80°С); 400 кг рафинированного соевого масла (разогретого до 40-50°С); 200 кг смеси, состоящей из 100 кг неонола АФ 9-9 и 100 кг неонола АФ 9-12 (разогретой до 40-50°С). Смесь продуктов в реакторе непрерывно перемешивали в течение 30-40 минут при температуре 80-90°С. Готовый концентрат СОТС сливали в тару при температуре смешивания.

Пример 2. В реактор из нержавеющей стали объемом 2,5 м3, оборудованный мешалкой и рубашкой для обогрева, загружали при помощи насоса 1000 кг триэтаноламиновых солей моно- и диэфиров ортофосфорной кислоты и моноэтаноламидов карбоновых кислот (разогретых до 70-80°С), содержащих 50 мас.% ТМФК и 50 мас.% ТДФК, синтезированных на основе моноэтаноламидов стеариновой и олеиновой кислот, взятых в весовом соотношении 2:1 с использованием фосфорного ангидрида в качестве фосфорилирующего агента; 500 кг триэтаноламиновых солей кислот рапсового масла (разогретых до 60-70°С); 400 кг смеси сложных полных эфиров, состоящей из 100 кг стеарата пентаэритрита, 100 кг пальмитата глицерина, 200 кг эфиров ксилита и кислот рапсового масла (разогретой до 40-50°С); 100 кг неонола АФБ 9-12 (разогретого до 40-50°С). Смесь продуктов в реакторе непрерывно перемешивали в течение 30-40 минут при температуре 80-90°С. Готовый концентрат СОТС сливали в тару при температуре смешивания.

Пример 3. В реактор из нержавеющей стали объемом 2,5 м3, оборудованный мешалкой и рубашкой для обогрева, загружали при помощи насоса 800 кг триэтаноламиновых солей моно- и диэфиров ортофосфорной кислоты и моноэтаноламидов карбоновых кислот (разогретых до 80-90°С), содержащих 80 мас.% ТМФК и 20 мас.% ТДФК, синтезированных на основе моноэтаноламидов стеариновой кислоты с использованием полифосфорной кислоты в качестве фосфорилирующего агента; 600 кг триэтаноламиновых солей кислот подсолнечного масла (разогретых до 50-60°С); 400 кг рафинированного рапсового масла (разогретого до 40-50°С); 200 кг неонола АФ 9-10 (разогретого до 40-50°С). Смесь продуктов в реакторе непрерывно перемешивали в течение 30-40 минут при температуре 90-100°С. Готовый концентрат СОТС сливали в тару при температуре смешивания.

Пример 4. В реактор из нержавеющей стали объемом 2,5 м3, оборудованный мешалкой и рубашкой для обогрева, загружали при помощи насоса 800 кг триэтаноламиновых солей моно- и диэфиров ортофосфорной кислоты и моноэтаноламидов карбоновых кислот (разогретых до 70-80°С), содержащих 50 мас.% ТМФК и 50 мас.% ТДФК, синтезированных на основе моноэтаноламидов кислот рапсового масла с использованием фосфорного ангидрида в качестве фосфорилирующего агента; 600 кг триэтаноламиновых солей смеси стеариновой и пальмитиновой кислот, взятых в весовом соотношении 1:1 (разогретых до 60-70°С); 500 кг смеси сложных полных эфиров, состоящей из 300 кг рафинированного соевого масла и 200 кг стеарата пентаэритрита (разогретой до 40-50°С); 100 кг неонола АФ 9-12 (разогретого до 40-50°С). Смесь продуктов в реакторе непрерывно перемешивали в течение 30-40 минут при температуре 80-90°С. Готовый концентрат СОТС сливали в тару при температуре смешивания.

Пример 5. В реактор из нержавеющей стали объемом 2,5 м3, оборудованный мешалкой и рубашкой для обогрева, загружали при помощи насоса 800 кг триэтаноламиновых солей моно- и диэфиров ортофосфорной кислоты и моноэтаноламидов карбоновых кислот (разогретых до 70-80°С), содержащих 70 мас.% ТМФК и 30 мас.% ТДФК, синтезированных на основе моноэтаноламидов пальмитиновой кислоты с использованием полифосфорной кислоты в качестве фосфорилирующего агента; 400 кг триэтаноламиновых солей кислот рапсового масла (разогретых до 60-70°С); 600 кг эфиров эритрита и смеси стеариновой, олеиновой и эруковой кислот, взятых для этерификации в весовом соотношении 2:1:2 (предварительно нагретых до 40-50°С); 200 кг неонола АФ 9-10 (разогретого до 40-50°С). Смесь продуктов в реакторе непрерывно перемешивали в течение 30-40 минут при температуре 80-90°С. Готовый концентрат СОТС сливали в тару при температуре смешивания.

СОТС для прокатки труб готовили перед применением, смешивая концентрат СОТС с водой. Для приготовления СОТС использовали воду с общей жесткостью не более 7 мг-экв/дм3 (водопроводная вода). Воду и концентрат СОТС перед смешиванием нагревали до температуры 70±5°С. В емкость, оборудованную мешалкой, загружали (в любой последовательности) расчетное количество концентрата СОТС и воды. Приготовление эмульсии проводили при постоянном перемешивании (без дополнительного нагрева) до получения однородной по виду эмульсии. Полученные эмульсии относятся к типу "масло в воде". Эмульсии устойчивы при значениях рН не более 7,0.

Эмульсию с массовой долей концентрата СОТС 50-60% используют в качестве СОТС для внутренней поверхности труб. СОТС представляет собой пасту, которую наносят на внутреннюю поверхность труб шприцеванием.

Эмульсию с массовой долей концентрата СОТС 5-15% используют в качестве СОТС для наружной поверхности труб. СОТС представляет собой жидкость, которую заливают в циркуляционную систему охлаждения и подают непосредственно в зону контакта инструмента с деформируемым металлом.

Пример использования.

Эффективность СОТС на основе предлагаемого концентрата была установлена в ходе испытаний на станах роликового и валкового типа.

За критерий эффективности концентрата принималось качество внутренней и наружной поверхностей труб и точность их геометрических размеров после деформации.

Для проведения испытаний были выбраны два состава концентрата, описанные в примерах 1 и 3 (ТЦП-1 и ТЦП-2). На их основе были приготовлены СОТС с массовой долей основного вещества 40-80% - для внутренней поверхности труб и 5-10% - для наружной поверхности.

Испытания, проведенные на роликовых станах типа ХПТР, по маршрутам

⊘12,5×8,5 мм→⊘10,5×7,9 мм→⊘09,2×7,7 мм

показали, что качество поверхности труб, прокатанных на смазках ТЦП-1 и ТЦП-2 лучше, чем на "штатной" смазке Ц-52.

Уровень шероховатости труб в исследуемом диапазоне концентраций испытываемых смазок составил Ra 0,11-0,18 мкм, на Ц-52 0,60-0,96 мкм. Контролируемые размеры труб находятся в пределах допусков.

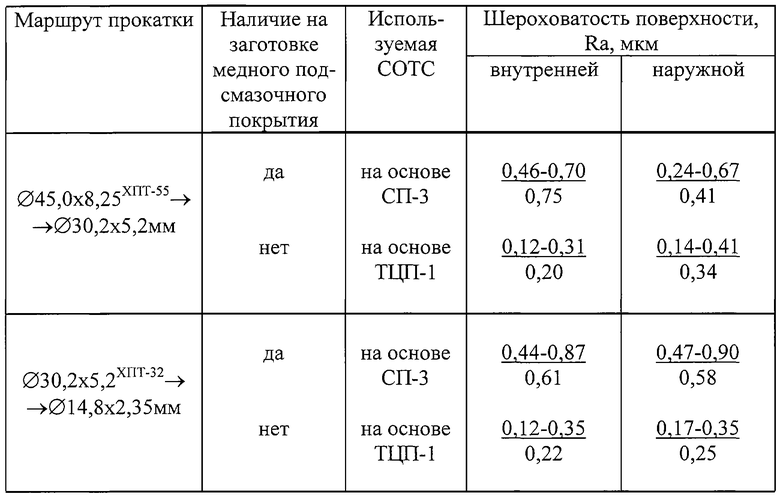

Испытания ТЦП-1 60%-ной концентрации и 10%-ной эмульсии на ее основе на станах валкового типа ХПТ-55 и ХПТ-32 без медного подсмазочного покрытия заготовок по маршрутам:

⊘45,0×8,25 мм→⊘30,2×5,2 мм→⊘14,8×2,35 мм

показали, что качество наружной и внутренней поверхности труб не хуже, чем после прокатки на "штатной" смазке и эмульсии с медным подсмазочным покрытием.

Поверхность образцов однородная, без задиров, рисок и микронадрывов. Геометрические размеры труб находятся в поле допуска соответствующих НТД.

В таблице приведены значения шероховатости внутренней и наружной поверхностей труб.

Из таблицы видно, что уровень шероховатости как внутренней, так и наружной поверхности труб, полученных с применением СОТС на ТЦП-1 без медного подсмазочного покрытия, ниже, чем после прокатки труб с медным подсмазочным покрытием и с применением СОТС на основе СП-3.

Таким образом, из полученных результатов можно сделать заключение о том, что СОТС на основе разработанного концентрата обеспечивают эффективное снижение трения в системе инструмент-заготовка, улучшают теплоотвод от пары трения, что позволяет устранить налипание обрабатываемого металла на инструмент и получить трубы с шероховатостью поверхности Ra менее 0,5 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU1011677A1 |

| СМАЗКА ТЕХНОЛОГИЧЕСКАЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 2008 |

|

RU2497936C2 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1999 |

|

RU2163625C2 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1999 |

|

RU2168540C1 |

| КОНЦЕНТРАТ ЗАЩИТНОГО СМАЗОЧНОГО МАТЕРИАЛА | 1994 |

|

RU2050408C1 |

| Смазочно-охлаждающее технологическое средство для обработки металлов резанием и процессов поверхностного деформирования | 2017 |

|

RU2674162C1 |

| КОНЦЕНТРАТ МОЮЩЕ-КОНСЕРВАЦИОННОЙ ЖИДКОСТИ | 2002 |

|

RU2215777C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2017 |

|

RU2650525C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2015 |

|

RU2597599C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2144944C1 |

Использование: при обработке металлов давлением, в частности при прокатке и волочении тугоплавких металлов и сплавов, например, циркония, титана, ниобия, гафния, тантала и других. Сущность: концентрат содержит, мас.%: триэтаноламиновые соли моно- и диэфиров ортофосфорной кислоты и моноэтаноламидов карбоновых кислот 40-45, триэтаноламиновые соли карбоновых кислот 20-30, сложные эфиры карбоновых кислот и многоатомных спиртов 20-30, полиэтиленгликолевые эфиры алкилфенолов остальное. Технический результат - снижение трения в системе инструмент-заготовка, улучшение теплоотвода от пары трения, что позволяет устранить налипание обрабатываемого металла на инструменте и получить трубы с шероховатостью поверхности Ra менее 0,5 мкм. 1 табл.

Концентрат смазочно-охлаждающих технологических сред для обработки давлением тугоплавких металлов и сплавов, содержащий триэтаноламиновые соли карбоновых кислот, отличающийся тем, что он дополнительно содержит триэтаноламиновые соли моно- и диэфиров ортофосфорной кислоты и моноэтаноламидов карбоновых кислот, сложные эфиры карбоновых кислот и многоатомных спиртов, полиэтиленгликолевые эфиры алкилфенолов при следующем соотношении компонентов, мас.%:

Триэтаноламиновые соли моно- и

диэфиров ортофосфорной кислоты

и моноэтаноламидов карбоновых

кислот 40,0-45,0

Триэтаноламиновые соли карбоновых кислот 20,0-30,0

Сложные эфиры карбоновых кислот и

многоатомных спиртов 20,0-30,0

Полиэтиленгликолевые эфиры алкилфенолов Остальное

| ГРУДЕВ А.П | |||

| и др | |||

| Трение и смазки при обработке металлов давлением | |||

| - М.: Металлургия, 1982, с.193-196.RU 2080359 C1, 27.05.1997.RU 2168540 C1, 10.06.2001.RU 2172334 C1, 20.08.2001.RU 2144944 C1, 27.01.2000. |

Авторы

Даты

2004-06-20—Публикация

2002-12-09—Подача