Изобретение относится к трубчатым теплообменным поверхностям, а именно к средствам интенсификации теплообмена, как внутри трубы, так и в межтрубном пространстве теплообменных устройств (теплообменных аппаратах, котлоагрегатах), применяемых в судостроительной, энергетической, химической и других отраслях промышленности.

Известны теплообменные трубы со сферическими выдавками, направленными внутрь трубы и расположенными в шахматном порядке, при этом выдавки выполнены с диаметром, составляющим 0,15-0,25 внутреннего диаметра трубы, и расположены в его поперечном сечении на длине окружности, составляющей 0,5-1 периметра трубы (авторское свидетельство СССР №615349, F 28 F 1/10,1976 г.). Недостатком известного устройства является низкая интенсификация теплообмена - всего на 35-45% без дополнительных затрат энергии на прокачку теплоносителя.

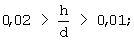

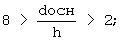

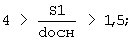

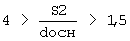

Известна и принята за прототип теплообменная труба с выступами сферической формы, направленными внутрь трубы и расположенными в шахматном порядке, которая, с целью интенсификации теплообмена при использовании в качестве теплоносителей вязкой жидкости, выполнена с геометрическими соотношениями

, где h - высота выступов; d - внутренний диаметр трубы; docn - диаметр основания выступов; S1, S2 - шаги между центрами выступов соответственно вдоль и перпендикулярно оси трубы (авторское свидетельство СССР №1638535, F 28 F 1/10,1988).

, где h - высота выступов; d - внутренний диаметр трубы; docn - диаметр основания выступов; S1, S2 - шаги между центрами выступов соответственно вдоль и перпендикулярно оси трубы (авторское свидетельство СССР №1638535, F 28 F 1/10,1988).

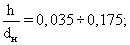

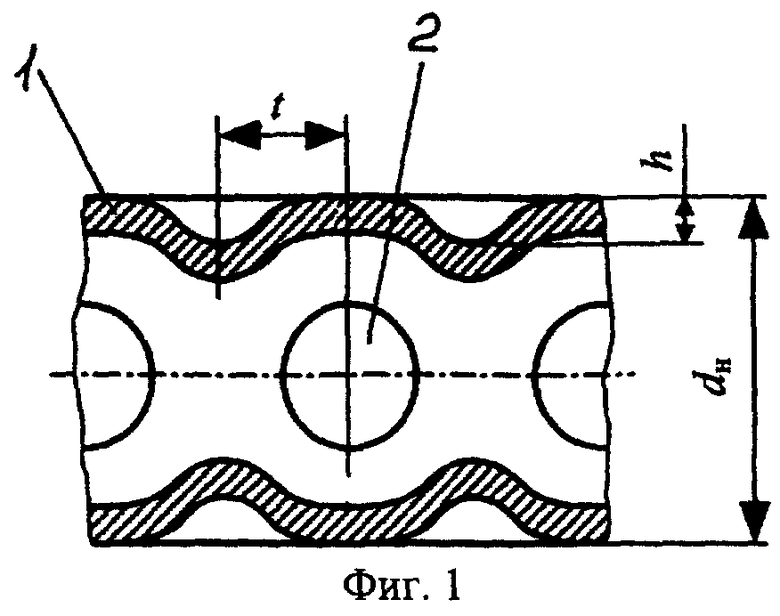

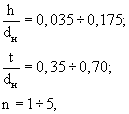

Недостатком известного устройства является низкая интенсивность теплообмена. Цель предлагаемого изобретения - повышение интенсивности теплообмена. В предлагаемой теплообменной трубе со сферическими углублениями, направленными внутрь трубы и расположенными в шахматном порядке, для достижения цели выполнены оптимальные геометрические соотношения

n=1-5,

где h - глубина сферических углублений, мм;

t - шаг расположения сферических углублений вдоль оси трубы, мм;

n - количество сферических углублений в поперечном сечении, ед.;

dн - наружный диаметр исходной гладкой трубы, мм.

Краткое описание чертежей:

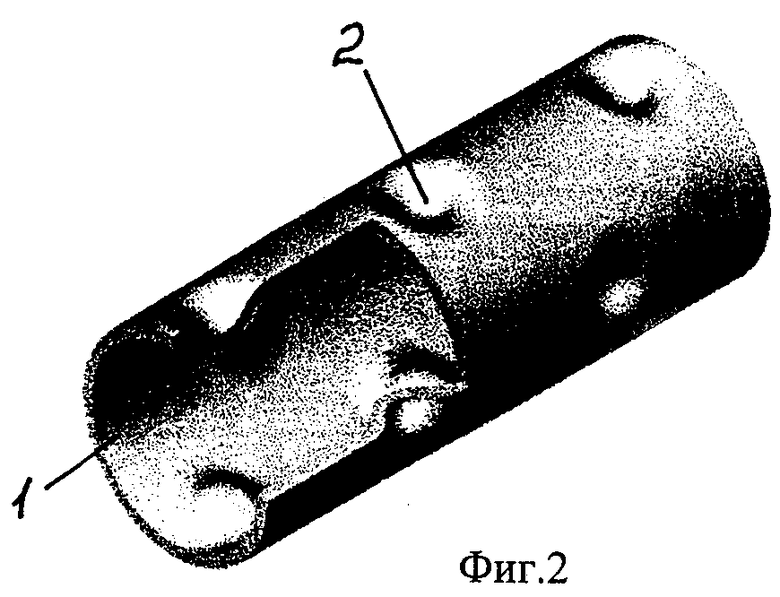

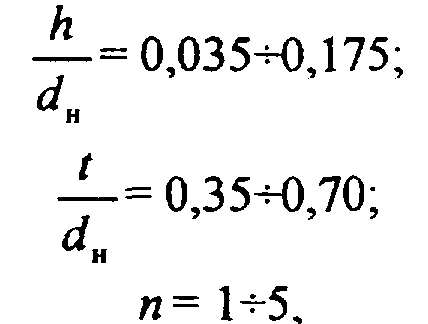

Фиг.1 - теплообменная труба 1;

Фиг.2 - теплообменная труба 1;

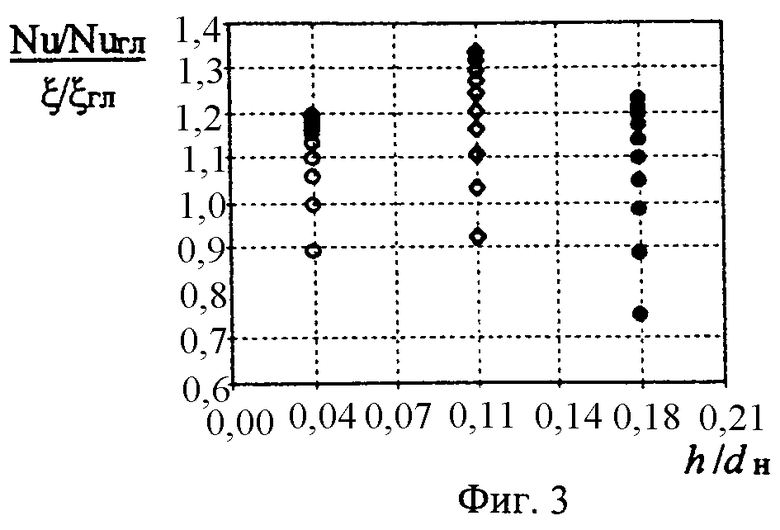

Фиг.3 - зависимость эффективности интенсификации теплообмена от параметра  ;

;

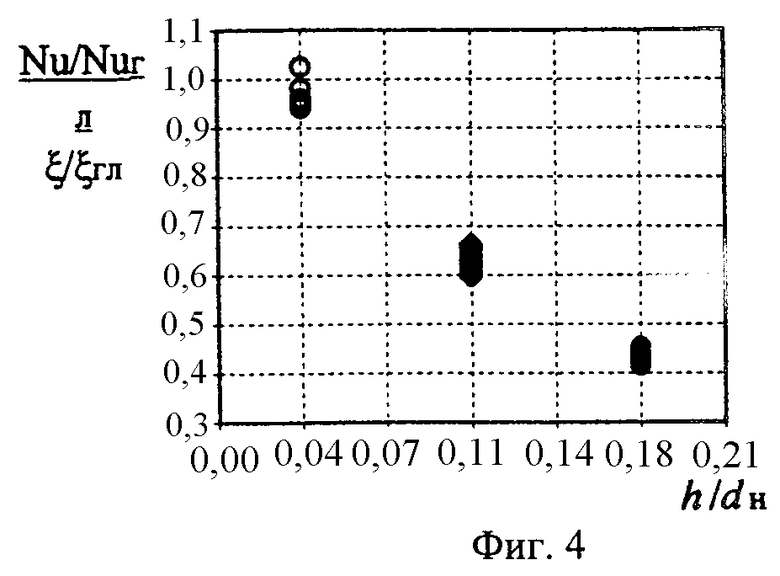

Фиг.4 - зависимость эффективности интенсификации теплообмена от параметра  ;

;

Фиг.5 - зависимость эффективности интенсификации теплообмена от изменения  ;

;

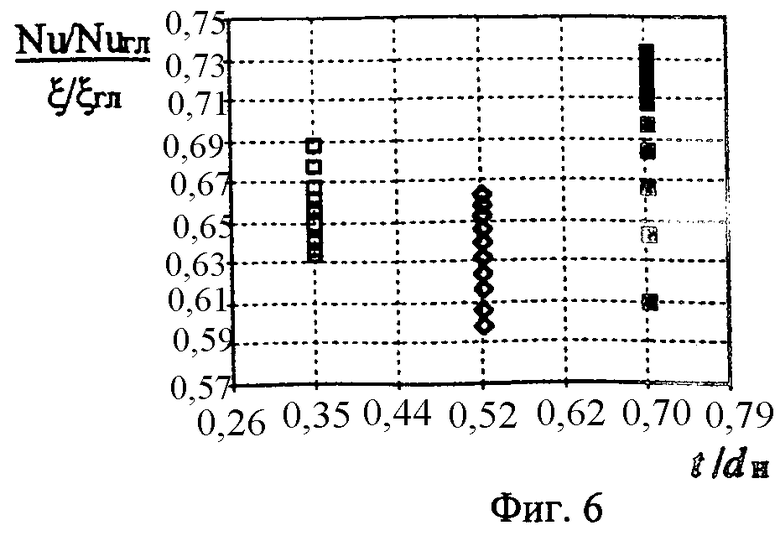

Фиг.6 - зависимость эффективности интенсификации теплообмена от изменения  ;

;

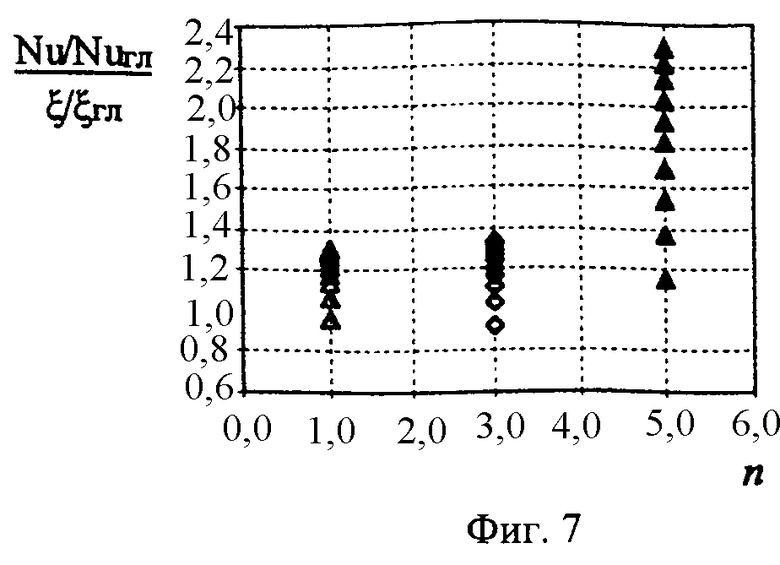

Фиг.7 - зависимость эффективности интенсификации теплообмена от изменения n (количества сферических углублений в поперечном сечении);

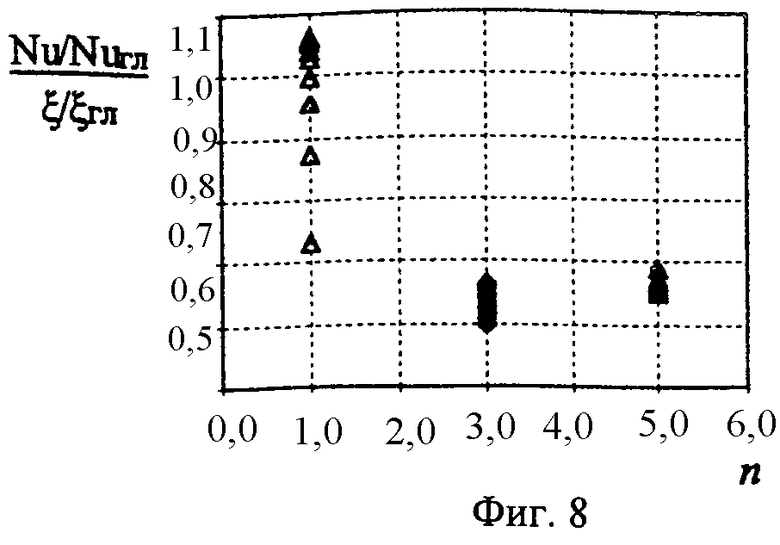

Фиг.8 - зависимость эффективности интенсификации теплообмена от изменения n (количества сферических углублений в поперечном сечении).

Поставленная цель достигается за счет искусственной турбулизации пристенного слоя однофазного теплоносителя (воды или газа) в трубчатых теплообменных устройствах. Для этого на исходной гладкой теплообменной трубе 1 (см. фиг.1) круглого сечения по наружной поверхности в шахматном порядке наносятся методом штампования углубления 2 сферические формы с оптимальными геометрическими параметрами. При этом, помимо существенной интенсификации теплообмена снижается гидравлическое сопротивление внешней поверхности при незначительном увеличении сопротивления внутренней. Кроме того, повышается эксплуатационная надежность теплообменных труб.

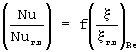

Выбор оптимальных соотношений осуществлялся по относительным коэффициентам теплоотдачи и гидравлического сопротивления, отражающих энергетическую эффективность интенсификации теплообмена  , где Nu, ξ - безразмерный коэффициент теплоотдачи (число Нуссельта) и коэффициент сопротивления трубы со сферическими турбулизаторами; Nuгл, ξгл - число Нуссельта и коэффициент сопротивления гладкой трубы.

, где Nu, ξ - безразмерный коэффициент теплоотдачи (число Нуссельта) и коэффициент сопротивления трубы со сферическими турбулизаторами; Nuгл, ξгл - число Нуссельта и коэффициент сопротивления гладкой трубы.

Исследования проводились на стендовой установке, основным узлом которой является рабочая камера, представляющая собой теплообменный аппарат типа “труба в трубе”.

В цилиндрическую камеру диаметром Dн=69 мм, изолированную слоем каолиновой ваты с целью уменьшения теплопотерь в окружающую среду, помещался исследуемый образец круглого профиля длиной L=2000 мм, наружным диаметром dн=57 мм и толщиной стенки δ=3,5 мм. Обечайка рабочей камеры и установленный внутри нее исследуемый образец трубы образуют концентрический щелевой канал шириной Н=6 мм.

Таким образом, разработанный стенд позволял проводить исследования теплогидравлических характеристик кольцевых каналов  с лунками на поверхности экспериментальных образцов и каналов круглого сечения dвн - 50 мм со сферическими выступами соответственно.

с лунками на поверхности экспериментальных образцов и каналов круглого сечения dвн - 50 мм со сферическими выступами соответственно.

Методика определения коэффициента теплоотдачи основана на эффекте конвективного теплообмена через стенку исследуемого образца между воздухом, нагретым до температуры ~300°С перед входом в рабочую камеру, и водой, с начальной температурой -20°С. За счет высокого градиента температур и физических свойств используемых теплоносителей коэффициент теплоотдачи со стороны греющего теплоносителя α1 принимался равным коэффициенту теплопередачи k через стенку, что позволило определить α1, с погрешностью, не превышающей 1,0%. Таким образом, нагретый воздух омывал ту поверхность, коэффициент теплоотдачи которой необходимо было получить.

Исследования теплогидравлических характеристик концентрического щелевого канала и трубы проводились в потоке воздуха в диапазоне чисел Рейнольдса Ref.d = 2.103÷9.103 и Ref.d=3.103÷2,6.104 соответственно. Значения чисел Рейнольдса определялись по эффективному диаметру каналов.

Измерение температур теплоносителей осуществлялось посредством хромель-копелевых термопреобразователей сопротивления, установленных на входе и выходе из рабочего участка. Всего было размещено четыре термопары, по одной на входе и выходе из каждого канала.

Потери давления на трение определялись с помощью специальных отборов давления. Перепады давления на рабочем участке измерялись микроманометром с наклонной трубкой типа ММН-2400 (5)-1,0. В качестве рабочей жидкости использовался этиловый спирт. Измерения проводились в “холодном” режиме при температуре воздуха 16°С.

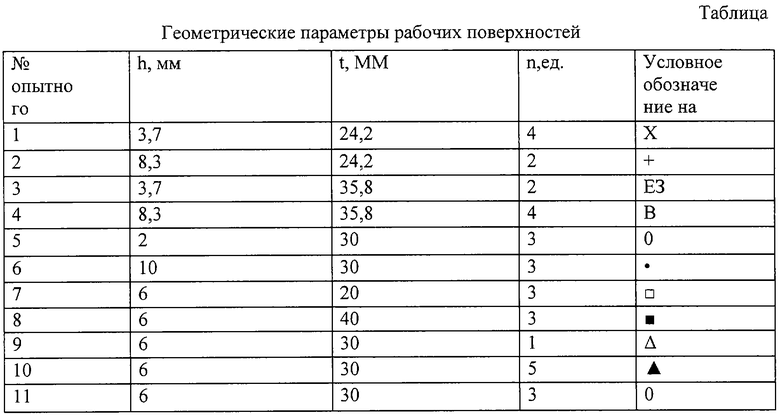

Согласно анализу проведенных ранее исследований наибольший эффект дает шахматное расположение сферических углублений. Кроме того, эффект интенсификации весьма чувствителен к изменению геометрических параметров. Основными являются: глубина лунки h; шаг между рядами t; количество лунок в поперечном сечении трубы n. Для оценки влияния этих факторов был реализован композиционный, симметричный план эксперимента второго порядка на шаре для трех независимых переменных  ,

,  и n. Диаметр лунки, как фактор, влияющий на теплообмен, не учитывался. Вследствие особенностей технологического процесса значения диаметра углубления и его глубины коррелируют между собой.

и n. Диаметр лунки, как фактор, влияющий на теплообмен, не учитывался. Вследствие особенностей технологического процесса значения диаметра углубления и его глубины коррелируют между собой.

В соответствии с матрицей планирования было изготовлено одиннадцать труб с различной микрогеометрией поверхности, характеристики которых представлены в таблице и на фиг.1. Кроме них в опытах использовалась одна гладкостенная труба в качестве эталона.

Рабочие образцы изготавливались путем выдавливания на гидравлическом прессе сферических углублений расположенных в шахматном порядке на исходно гладкой трубе. Важной особенностью технологического процесса является то, что получаемые выдавки имеют скругленные кромки. Следствие этого - безотрывное обтекание исследуемого рельефа поверхности. Введенные в изобретении дополнительные геометрические параметры и увеличение плотности профилирования поверхности теплообмена позволяют достичь уровня интенсификации теплообмена порядка 163%.

В результате экспериментальных исследований образцов в указанном диапазоне чисел Re получены данные, представленные на фиг.3-8. На фиг.3-4 показана зависимость эффективности интенсификации теплообмена от параметра  . Из фиг.3-4 следует, что оптимальное значение h/dн=0,035-0,175.

. Из фиг.3-4 следует, что оптимальное значение h/dн=0,035-0,175.

Результаты исследований образцов в указанном ранее диапазоне изменения продольного шага профилирования показаны на фиг.5-6. Из приведенного чертежа видно, что наиболее перспективны для использования значения  , лежащие в диапазоне 0,35-0,70.

, лежащие в диапазоне 0,35-0,70.

На фиг.7-8 приведены результаты исследований зависимости интенсивности теплообмена от n.

В процессе работы происходит турбулизация потока теплоносителя, омывающего наружную поверхность теплообменной трубы, за счет генерации в углублениях смерчеобразных динамических структур, вызывающих интенсивный перенос массы теплоносителя из пристенной области в ядро потока. Следствием этого является существенный рост теплоотдачи и уменьшение гидравлического сопротивления. При течении теплоносителя внутри теплообменной трубы увеличение турбулентного теплообмена между пристенной областью и ядром потока достигается за счет полусферических выступов. Благодаря этому теплообменная труба позволяет без дополнительных затрат на прокачку теплоносителя добиться интенсификации теплообмена на наружной поверхности трубы на 47-105% и внутри трубы - на 52-163%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 2009 |

|

RU2382974C1 |

| Теплообменная труба конденсатора | 1982 |

|

SU1071068A1 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 2001 |

|

RU2200926C2 |

| Теплообменная труба | 1990 |

|

SU1746196A1 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2027968C1 |

| Кожухотрубный теплообменник | 2019 |

|

RU2734614C1 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 2016 |

|

RU2610636C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2033592C1 |

| Способ отбора проб многофазной жидкости из трубопровода и устройство для отбора проб многофазной жидкости из трубопровода | 2020 |

|

RU2755939C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2011 |

|

RU2489664C1 |

Изобретение предназначено для применения в трубчатых теплообменных аппаратах, котлоагрегатах, применяемых в судостроительной, энергетической, металлургической, химической и других отраслях промышленности. Теплообменная труба содержит сферические углубления, направленные внутрь трубы и расположенные в шахматном порядке по наружной поверхности, причем согласно изобретению труба выполнена с геометрическими соотношениями

где h - глубина сферических углублений, мм; t - шаг расположения сферических углублений вдоль оси трубы, мм; n - количество сферических углублений в поперечном сечении, ед.; dн - наружный диаметр исходной гладкой трубы, мм. Изобретение позволяет повысить интенсификацию теплообмена в трубчатых теплообменных устройствах. 8 ил., 1 табл.

Теплообменная труба со сферическими углублениями, направленными внутрь трубы и расположенными в шахматном порядке, отличающаяся тем, что труба выполнена с геометрическими соотношениями

где h - глубина сферических углублений, мм;

t - шаг расположения сферических углублений вдоль оси трубы, мм;

n - количество сферических углублений в поперечном сечении, ед.;

dн - наружный диаметр исходной гладкой трубы, мм.

| Теплообменная труба | 1988 |

|

SU1638535A1 |

Авторы

Даты

2004-06-20—Публикация

2002-07-22—Подача