Изобретение относится к производству теплообменных труб, в частности, для нагревательных котлов.

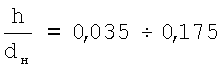

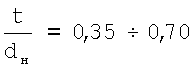

Известна теплообменная труба (патент RU №2231007 от 22.07.2002), которая на своей наружной поверхности имеет сферические углубления, расположенные в шахматном порядке вдоль трубы при соблюдении следующих геометрических соотношений:

;

;

,

,

где h - глубина сферических углублений;

dн - наружный диаметр исходной гладкой трубы;

t - шаг расположения сферических углублений по длине трубы.

В описании к патенту не приведен способ изготовления такой теплообменной трубы.

Известен способ изготовления теплообменной трубы (патент RU №2266498 от 11.09.2003), включающий нанесение на поверхности полосы соответствующей внутренней поверхности трубы холодной штамповкой одинаковых лунок с заданными геометрическими параметрами; свертывание полосы в трубу; прямолинейную сварку стыка кромок полосы, свернутой в трубу.

Недостаток способа - нанесение лунок на поверхности полосы, усложняющее процесс изготовления теплообменных труб. Способом не предусматривается нанесение лунок на поверхность трубной заготовки.

Известен способ формоизменения трубы волочением (роликовая волока, патент RU №2337773 от 22.02.2007), при котором трубу протягивают через две пары рабочих роликов с кольцевыми желобами, синхронно вращающихся на осях во взаимно перпендикулярных плоскостях.

Недостаток способа - получение гладкой внешней и внутренней поверхности трубы.

Известен способ формования углублений на поверхности круглой проволоки или круглого прутка при протягивании между парами рабочих роликов с кольцевыми желобами с выступами на каждом из них (патент Японии, номер публикации 2006122993 от 01.11.2004). При данном способе приводимой в движение является круглая проволока, а ролики вращаются вследствие их сцепления с проволокой при внедрении выступов в ее поверхность.

Недостаток способа в возможности формования углублений только на непрерывно движущихся длинномерных изделиях вследствие движения проволоки или прутка через несколько последовательно расположенных на станине суппортов с парами рабочих роликов.

Техническая задача изобретения - создание способа, обеспечивающего получение выдавок, расположенных в шахматном порядке, на наружной поверхности трубной заготовки ограниченной длины.

Достигаемый технический эффект - повышение производительности при изготовлении теплообменных труб ограниченной длины.

Техническая задача решена в способе изготовления теплообменной трубы нанесением выдавок на трубную заготовку ограниченной длины, включающем продвижение трубы между кольцевыми желобами пар рабочих роликов, вращающихся в одной плоскости с одинаковой по направлению и величине окружной скоростью и имеющих над поверхностью желобов размещенные с заданным шагом формообразующие выступы, при этом трубу продвигают между кольцевыми желобами двух пар рабочих роликов, вращающихся синхронно во взаимно перпендикулярных плоскостях, оси вращения которых расположены в одной плоскости, а формообразующие выступы пары рабочих роликов, вращающихся в одной плоскости, расположены с угловым смещением относительно формообразующих выступов другой пары рабочих роликов.

Формообразующие выступы рабочего ролика одной из пар могут быть расположены с угловым смещением относительно формообразующих выступов другого рабочего ролика этой же пары.

Если один из рабочих роликов одной из пар является ведущим, то остальные рабочие ролики являются приводными от ведущего ролика, а труба продвигается формообразующими выступами рабочих роликов обеих пар.

Если трубу продвигают силовым приводом ее поступательного движения, то рабочие ролики приводятся во вращательное движение при взаимодействии трубы с формообразующими выступами рабочих роликов.

Достигаемый технический эффект - повышение производительности при изготовлении теплообменной трубы - обеспечивается совокупностью отличительных признаков способа, а именно:

трубу продвигают между кольцевыми желобами двух пар рабочих роликов, вращающихся синхронно во взаимно перпендикулярных плоскостях, оси вращения которых расположены в одной плоскости, а формообразующие выступы пары рабочих роликов, вращающихся в одной плоскости, расположены с угловым смещением относительно формообразующих выступов другой пары рабочих роликов.

Формообразующие выступы рабочего ролика одной из пар могут быть расположены с угловым смещением относительно формообразующих выступов другого рабочего ролика этой же пары.

При наличии относительного углового смещения между выступами различных роликов обеспечивается равномерное движение трубы в процессе нанесения выдавок.

При данном способе в движение может приводиться как один из роликов, который в этом случае является ведущим, так и трубная заготовка.

Если один из рабочих роликов одной из пар является ведущим, то остальные рабочие ролики являются приводными от ведущего ролика через конические шестерни, синхронизирующие вращение роликов, а труба продвигается формообразующими выступами рабочих роликов обеих пар.

Если трубу продвигают силовым приводом ее поступательного движения, то рабочие ролики приводятся во вращательное движение при взаимодействии трубы с формообразующими выступами рабочих роликов.

Данная совокупность признаков способа является новой для изготовления теплообменных труб, так как не обнаружена в источниках информации, полученных при проведении патентно-информационного поиска, и не следует явно из совокупности признаков известных способов.

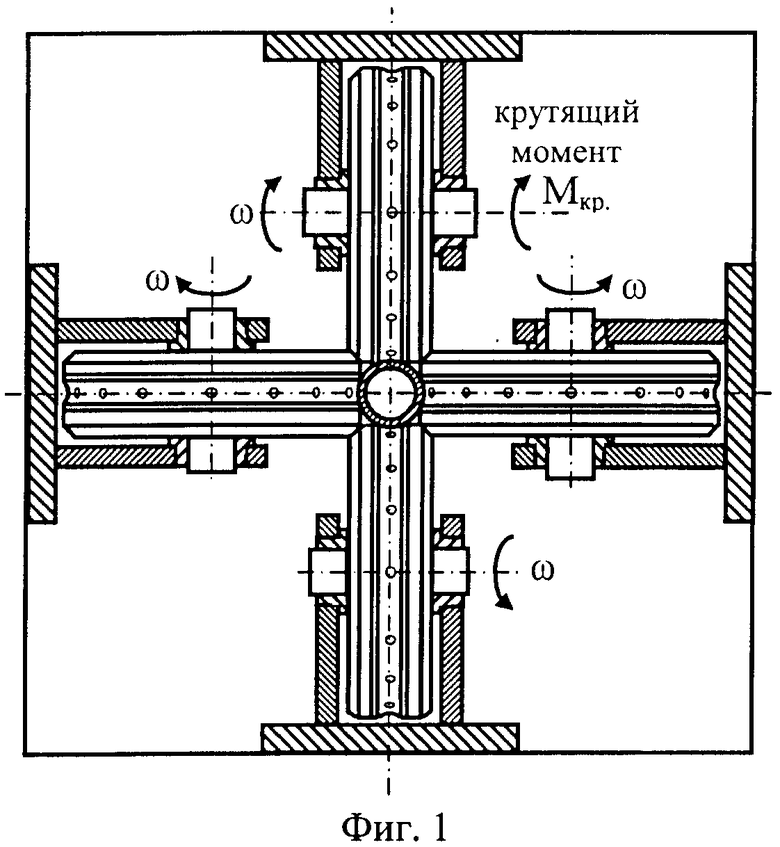

На фиг.1 показана схема реализации способа с помощью четырехроликового устройства с приводом ведущего ролика.

На фиг.2 - схема взаимного расположения выступов в кольцевых желобах рабочих роликов, вращающихся в одной плоскости.

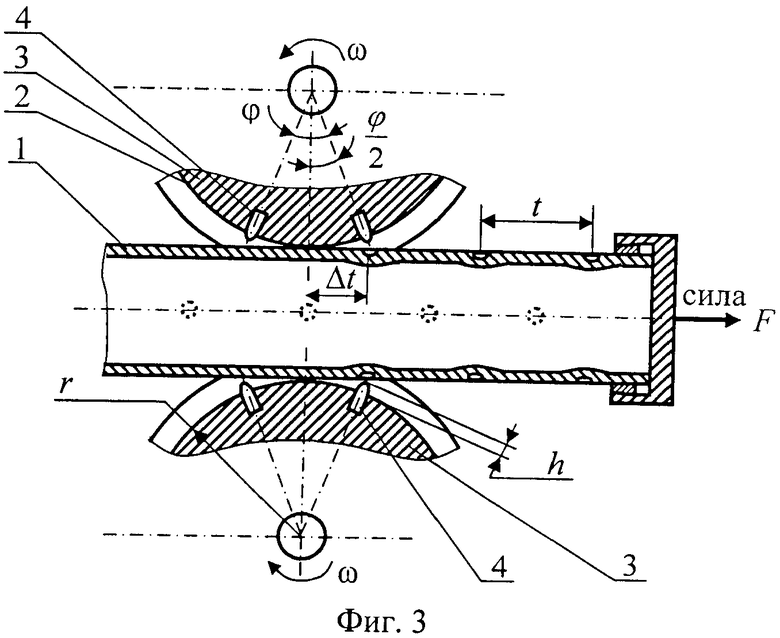

На фиг.3 - схема взаимного расположения выступов в кольцевых желобах рабочих роликов, вращающихся во взаимно перпендикулярных плоскостях по действием на трубу силового привода ее поступательного движения.

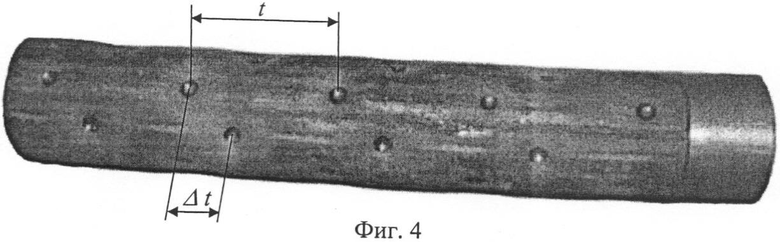

На фиг.4 - труба с нанесенными на нее в шахматном порядке выдавками с помощью специального четырехроликового устройства (схема - на фиг.1).

Способ изготовления теплообменной трубы нанесением выдавок на трубную заготовку ограниченной длины (фиг.1-4) включает продвижение трубы 1 между кольцевыми желобами 2 двух пар рабочих роликов 3, вращающихся синхронно во взаимно перпендикулярных плоскостях с одинаковой по направлению и величине окружной скоростью и имеющих над поверхностью желобов 2 размещенные с заданным шагом t (фиг.2, 3) формообразующие выступы 4. Выступы 4 пары рабочих роликов 3, вращающихся в одной плоскости, расположены со смещением по шагу t (фиг.2, 3) и соответствующим ему угловым смещением Δφ относительно формообразующих выступов другой пары рабочих роликов 3.

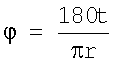

Так как шаг выдавок на трубе задается из условия обеспечения теплообмена, то зависимость угла между соседними выступами в кольцевом желобе задается исходя из формулы:

,

,

где φ - угол между соседними выступами в кольцевом желобе (фиг.2, 3);

t - шаг выдавок на трубе, полученных от одного ролика (фиг.2, 3, 4);

r - минимальный радиус поверхности кольцевого желоба (фиг.2, 3).

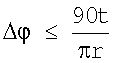

Из условия постоянного взаимодействия выступов с наружной поверхностью трубы смещение по шагу должно быть не более величины

,

,

где Δt - смещение смежных выступов разных роликов по шагу (фиг.2, 3, 4), при этом соответствующее ему относительное угловое смещение смежных выступов, расположенных на разных роликах, должно быть менее величины

,

,

где Δφ - относительное угловое смещение смежных выступов, расположенных на разных роликах (фиг.2, 3).

Формообразующие выступы ролика 3 одной из пар могут быть расположены с угловым смещением относительно формообразующих выступов другого ролика 3 этой пары (фиг.2), что повышает равномерность продвижения трубы выступами 4, особенно в случае если один из роликов 3 одной из пар является ведущим, а остальные ролики 3 являются приводными от ведущего ролика и труба 1 продвигается формообразующими выступами 4 роликов 3 обеих пар.

Осуществимость и эффективность предложенного способа подтверждена нанесением выдавок на трубную заготовку диаметром 60 мм с толщиной стенки 2,5 мм (фиг.4), предназначенную для использования при изготовлении водонагревательных котлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2338614C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| Установка для производства профилированных труб | 2021 |

|

RU2776753C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МНОГОЗАХОДНОЙ СПИРАЛЬНОЙ ВОГНУТО-ВЫПУКЛОЙ ПОВЕРХНОСТИ ТЕПЛООБМЕННЫХ ТРУБ | 1999 |

|

RU2179085C2 |

| Способ изготовления теплообменника | 1990 |

|

SU1765678A1 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| СПОСОБ И ОБОРУДОВАНИЕ С РЕЛЬЕФНЫМ БАРАБАНОМ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ДЛЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2011 |

|

RU2561973C1 |

| УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ВЫДАВОК НА МЕТАЛЛИЧЕСКОЙ ЛЕНТЕ | 1994 |

|

RU2070103C1 |

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2004 |

|

RU2270067C1 |

| СТАН ДЛЯ НАКАТКИ ВИНТОВЫХ ПРОФИЛЬНЫХ ТРУБ | 2007 |

|

RU2337780C1 |

Изобретение предназначено для изготовления труб и может быть использовано для нагревательных котлов. Способ изготовления теплообменной трубы нанесением выдавок на трубную заготовку ограниченной длины включает продвижение трубы между кольцевыми желобами двумя парами рабочих роликов, вращающихся синхронно во взаимно перпендикулярных плоскостях, оси вращения которых расположены в одной плоскости. Ролики имеют над поверхностью желобов размещенные с заданным шагом формообразующие выступы. Формообразующие выступы пары рабочих роликов, вращающихся в одной плоскости, расположены с угловым смещением относительно формообразующих выступов другой пары рабочих роликов. Изобретение обеспечивает повышение производительности при изготовлении труб ограниченной длины. 3 з.п. ф-лы, 4 ил.

1. Способ изготовления теплообменной трубы нанесением выдавок на трубную заготовку ограниченной длины, включающий: продвижение трубы между кольцевыми желобами пар рабочих роликов, вращающихся в одной плоскости с одинаковой по направлению и величине окружной скоростью и имеющих над поверхностью желобов размещенные с заданным шагом формообразующие выступы, отличающийся тем, что трубу продвигают между кольцевыми желобами двух пар рабочих роликов, вращающихся синхронно во взаимно перпендикулярных плоскостях, оси вращения которых расположены в одной плоскости, при этом формообразующие выступы пары рабочих роликов, вращающихся в одной плоскости, расположены с угловым смещением относительно формообразующих выступов другой пары рабочих роликов.

2. Способ по п.1, отличающийся тем, что формообразующие выступы рабочего ролика одной из пар расположены с угловым смещением относительно формообразующих выступов другого рабочего ролика этой же пары.

3. Способ по п.1 или 2, отличающийся тем, что один из рабочих роликов одной из пар является ведущим, остальные рабочие ролики являются приводными от ведущего ролика, а труба продвигается формообразующими выступами рабочих роликов обеих пар.

4. Способ по п.1 или 2, отличающийся тем, что трубу продвигают силовым приводом ее поступательного движения, а рабочие ролики приводятся во вращательное движение при взаимодействии трубы с формообразующими выступами рабочих роликов.

| JP 2006122993 A, 18.05.2006 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ ДЛЯ ВОЗДУХОПОДОГРЕВАТЕЛЯ | 2003 |

|

RU2266498C2 |

| УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ВЫДАВОК НА МЕТАЛЛИЧЕСКОЙ ЛЕНТЕ | 1994 |

|

RU2070103C1 |

| ВОЗДУХООБОГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ ВОЗДУХООБОГРЕВАТЕЛЯ | 1998 |

|

RU2137053C1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 2002 |

|

RU2231007C2 |

| Устройство для компенсации емкостного тока замыкания на землю в сетях переменного тока | 1986 |

|

SU1370700A1 |

Авторы

Даты

2010-02-27—Публикация

2009-02-24—Подача