Предлагаемое изобретение относится к вибросейсмической технике и может быть использовано для повышения нефтеотдачи нефтегазоносных месторождений путем вибровоздействия на нефтяные пласты с земной поверхности, а также для сейсморазведки.

Известен сейсмический вибратор по а.с. СССР №744404, G 01 V 1/153, опубл. в БИ №24 за 1980 г., содержащий рабочее основание с расположенными над ним по крайней мере четырьмя электродвигателями с дебалансами на валах. Электродвигатели подключены к электрической сети с возможностью вращения в противоположные стороны с различной скоростью в каждой паре и смонтированы на инертной массе, связанной с рабочим основанием посредством механического коммутирующего устройства, позволяющего управлять направлением движения инертной массы относительно рабочего основания. Механическое коммутирующее устройство выполнено в виде замкнутой гидравлической системы, жестко установленной на рабочем основании и через поршень жестко связанной с инертной массой, причем камеры гидравлической системы связаны подвижной заслонкой с приводом от дополнительно введенного управляемого электродвигателя.

Двигатели с дебалансами на валах, попарно закрепленные к инертной массе, образуют вместе с последней вибровозбудитель вертикально направленных колебаний, жестко соединенный с поршнем гидроцилиндра, выполняющего роль коммутирующего устройства и неподвижно установленного в центре рабочего основания - платформы. Наличие управляемой заслонки, соединяющей полости гидроцилиндра, работа двигателя которой согласуется через систему управления с функционированием двигателей вибровозбудителя, позволяет реализовать параметрически устойчивое низкочастотное силовое воздействие на грунт и улучшить энергетические показатели электрооборудования. В то же время, наличие в сейсмическом вибраторе коммутирующего гидроцилиндра, работающего в режиме прямого воздействия вибронагрузок на его поршень, обусловливает крайне низкую эксплуатационную надежность устройства из-за неизбежных существенных утечек рабочей жидкости, повышенного износа уплотнений и т.п. Эти факторы, а также значительные потери энергии колебаний в процессе перетечек рабочей жидкости при открывании заслонки и чувствительность гидросистемы к изменению температуры окружающей среды, практически исключают возможность реализации на базе известного устройства тяжелых сейсмических вибраторов для промыслового вибровоздействия, предназначенных для непрерывной многомесячной работы в режиме продолжительности включений (ПВ) более 50% как в тропиках, так и в условиях Крайнего Севера.

Приложение возмущающей силы вибровозбудителя к центру плоского рабочего основания, имеющего ограниченную жидкость, реализует эффект упругой диафрагмы. При этом амплитуда деформаций плоскости рабочего основания в ее краевых частях, как и фазовые смещения деформаций относительно возмущающей силы вибрации, выше, чем в центральной части. Такой режим колебаний рабочего основания обусловливает существенные потери энергии на его деформацию и не позволяет реализовать монохромные гармонические колебания на всей его излучающей поверхности. Это значительно снижает эффективность вибровоздействия на нефтегазовые пласты и, следовательно, не обеспечивает экономически рентабельный промысловый уровень повышения их нефтеотдачи.

Наиболее близким по технической сущности к предлагаемому изобретению является виброисточник по патенту РФ №2157554, G 01 V 1/02, опубл. в БИ №28 за 2000 г., включающий вибровозбудитель, смонтированный на излучающей платформе, содержащей плиты-пригрузы, закрепленные к остову, выполненному составным из двух частей, содержащих каждая ребра продольной жесткости в виде связанных уголками и усиленных балками с накладками труб, соединенные в пакет ребрами поперечной жесткости в виде имеющих боковые пазухи и ступенчатые выступы с пазухами вертикальных стоек, боковыми торцами которых части составного остова пристыкованы друг к другу и соединены между собой с помощью пар взаимодействующих друг с другом вертикальных клиньев, смонтированных на осях в боковых пазухах вертикальных стоек, при этом плиты-пригрузы закреплены между вертикальными стойками на накладках балок частей составного остова горизонтальными клиньями, вставленными в поднутрения осей, смонтированных в отверстиях вертикальных стоек, причем вибровозбудитель закреплен к плитам-пригрузам с помощью нажимных винтов, взаимодействующих с ним через опорные башмаки и установленных в горизонтальных балках, которые заведены в серьги, смонтированные посредством осей в пазухах ступенчатых выступов вертикальных стоек.

Существенным недостатком известного технического решения является “ярусная” компоновка излучающей платформы виброисточника, верхний “ярус” которой образован основанием вибровозбудителя, установленного в центре платформы, а средний и нижний “ярусы” образованы соответственно плитами-пригрузами и составным остовом платформы. При такой компоновке передача возмущающей силы вибрации от вибровозбудителя на подошву составного остова сопровождается существенными потерями энергии на виброколебания расположенных выше остова “ярусов” платформы, т.е. основания вибровозбудителя и плит-пригрузов, а также горизонтальных балок, посредством которых реализуется прижатие нажимными винтами основания вибровозбудителя к плитам-пригрузам. Воздействие генерируемой вибровозбудителем переменной по величине и направлению вертикальной возмущающей силы вибрации на центр платформы с практически равномерно распределенными массой и жесткостью неизбежно приводит к тому, что амплитуда колебаний наиболее удаленных от центра зон остова платформы заметно выше значения амплитуды колебаний его центральной части, расположенной под вибровозбудителем. При этом имеет место смещение фаз колебаний центра остова, платформы и его краевых частей, что намного уменьшает площадь подошвы остова, устойчиво излучающую монохромные гармонические колебания в грунтовое полупространство. Вышеуказанные факторы в совокупности резко уменьшают эффективность вибровоздействия виброисточника на промысловые нефтяные месторождения. По этой причине существенно повышается необходимая длительность вибросейсмической обработки нефтегазосодержащих пластов, возрастают все виды эксплуатационных затрат, что снижает технико-экономическую эффективность применения виброисточника в нефтедобывающей отрасли до критического предела.

Другим недостатком известного виброисточника, снижающим технико-экономическую эффективность его использования, является высокая стоимость изготовления излучающей платформы. Это в значительной мере обусловлено ее большой металлоемкостью, необходимой для набора общего веса виброисточника GВИ до значения, исключающего виброударный режим работы установки и составляющего по опытным данным GВИ≅1,3Рmax, где Рmах - максимальная возмущающая сила вибровозбудителя.

К недостаткам виброисточника, снижающим его эксплуатационные качества, следует отнести применение для соединения составных частей остова излучающей платформы пар Г-образных клиньев, монтируемых на осях в боковых пазухах вертикальных стоек. Неизбежные для обеспечения сборки остова конструктивные зазоры в осевых соединениях Г-образных клиньев со стойками обуславливают неплотное примыкание друг к другу рабочих поверхностей клиньев каждой пары и торцов стыкуемых стоек и, следовательно, возможность относительных подвижек частей остова в стыке. При этом плиты-пригрузы, образующие перемычки составного остова только в его верхней части и подвергающиеся под действием вибрации изгибным деформациям, не способны устранить относительные подвижки составных частей остова в пределах конструктивных зазоров в осевых соединениях. По изложенным выше причинам, в процессе эксплуатации виброисточника происходит ускоренный износ осей и разбивание отверстий, в которых они установлены, а также поломка Г-образных клиньев преимущественно в торцевых стойках остова, имеющих большие, чем центральные стойки, амплитуды вибрации.

Необходимо отметить, что размещение вибровозбудителя виброисточника на верхнем “ярусе” платформы и конструкция крепления его к плитам-пригрузам с помощью вертикальных нажимных винтов совершенно исключает возможность реализации иных видов колебаний кроме вертикальных, например, круговых или горизонтально направленных, которые в ряде случаев являются более эффективными на промысловых месторождениях, чем вертикальные. Это сужает технологические возможности виброисточника, ухудшая, таким образом, его эксплуатационные качества.

Технической задачей предлагаемого изобретения является повышение технико-экономической эффективности использования виброисточника за счет снижения металлоемкости конструкции и увеличения эффективности излучения в грунтовое полупространство генерируемых колебаний, а также улучшение эксплуатационных качеств путем повышения жесткости соединения составных частей излучающей платформы и расширения технологических возможностей.

Поставленная задача решается тем, что в виброисточнике, включающем вибровозбудитель, излучающую платформу, содержащую пригрузы, закрепленные к ее остову, выполненному составным из двух частей, содержащих каждая соединенные с ребрами продольной жесткости ребра поперечной жесткости в виде имеющих боковые пазухи и ступенчатые выступы с пазухами вертикальных стоек, боковыми торцами которых части составного остова пристыкованы друг к другу, вибровозбудитель выполнен в виде отдельных синхронизированных вибраторов, каждый из которых установлен в цилиндрическую оболочку, встроенную в оребренное снизу днище, образующее вместе с цилиндрической оболочкой ребро продольной жесткости каждой части составного остова излучающей платформы, причем вибраторы закреплены внутри цилиндрических оболочек управляемыми через горловины в них клиновинтовыми зажимами, а части составного остова соединены между собой размещенными в боковых пазухах вертикальных стоек горизонтальными винтами, взаимодействующими с установленными в окнах вертикальных стоек упорами, при этом боковые торцы стоек одной части составного остова выполнены с прямоугольными выступами, входящими в прямоугольные углубления боковых торцов вертикальных стоек другой части остова с гарантированными вертикальными зазорами, каждый из которых выбран установленной в нем парой распорных клиньев, соединенных стяжным винтом, а в пространствах между вертикальными стойками остова и цилиндрическими оболочками размещены железобетонные блоки-пригрузы в стальных корпусах, поднутрениями, в которых блоки-пригрузы надеты на шипы днищ, а через опорные башмаки прижаты к днищам нажимными винтами, смонтированными в заполненных железобетоном балках-пригрузах коробчатого сечения, установленных в вырезах ступенчатых выступов вертикальных стоек и закрепленных к ним размещенными в пазухах ступенчатых выступов вертикальными винтами через смонтированные в окнах ступенчатых выступов упоры.

Исполнение продольных ребер частей составного остова в виде соединенных с оребренными снизу днищами единичных цилиндрических оболочек с установленными в каждую из них синхронизированными между собой вибраторами, закрепленными в оболочках управляемыми через горловины в них клиновинтовыми зажимами, позволяет практически полностью исключить потери энергии колебаний генерируемых синхронизированными вибраторами вибровозбудителя, так как между ними и излучающими колебания оребренными днищами составного остова платформы отсутствуют какие-либо передаточные “ярусы” ее конструкции. При этом достигается децентрализация возмущающей силы вибрации и, следовательно, существенно более равномерное распределение ее по поверхности виброизлучающих днищ остова платформы. Это в совокупности с равномерным рассосредоточением масс виброисточника по поверхности днищ остова и его высокой жесткостью обеспечивает излучение в грунтовое полупространство гармонических монохромных колебаний со всей оребренной поверхности днищ в режиме возмущающей силы синхронно работающих вибраторов вибровозбудителя. В результате, резко увеличивается эффективность вибровоздействия на обрабатываемые нефтяные пласты, что обеспечивает высокорентабельный уровень их нефтеотдачи и, следовательно, высокую технико-экономическую эффективность использования виброисточника.

Наличие гарантированного вертикального зазора между горизонтальными гранями прямоугольного выступа и соответствующего ему прямоугольного углубления на боковых торцах каждой пары стыкуемых между собой вертикальных стоек позволяет с помощью устанавливаемых в такие зазоры распорных клиньев со стяжными винтами реализовать одинаковую вертикальную плотность стыков всех пар вертикальных стоек. Плотность стыков пар соединяемых между собой вертикальных стоек в горизонтальном направлении обеспечивается размещенными в боковых пазухах вертикальных стоек горизонтально установленными винтами, взаимодействующими со смонтированными в окнах вертикальных стоек упорами. Такая конструкция соединений проста и полностью исключает возможность относительных подвижек частей составного остова излучающей платформы при вибровоздействии, что существенно улучшает эксплуатационные качества виброисточника, повышая долговечность как соединительных узлов, так и конструкций составного остова. Обеспеченность плотности стыков частей составного остова в двух взаимоперпендикулярных направлениях и закрепление вибраторов “в распор” клиновинтовыми зажимами внутри цилиндрических оболочек, составляющих вместе с оребренными снизу днищами ребра продольной жесткости остова, позволяет помимо вертикальных колебаний реализовать при необходимости и круговые или горизонтально-направленные колебания, что расширяет технологические возможности виброисточника, улучшая таким образом его эксплуатационные качества.

Установка блоков-пригрузов поднутрениями на шипы днищ составного остова в пространствах между вертикальными стойками и цилиндрическими оболочками, а также вертикальное обжатие их через опорные башмаки винтами, смонтированными в балках-пригрузах, которые размещены в образующих ложемента вырезах ступенчатых выступов вертикальных стоек и закрепленных к ступенчатым выступам, установленными в их пазухах вертикальными винтами через смонтированные в окнах ступенчатых выступов упоры, реализует жестко консолидированную с остовом платформы систему пригрузов, способную воспринимать как вертикальные, так горизонтальные и круговые колебания. При этом обеспечивается конструктивно рациональное заполнение строительного объема излучающей платформы.

Исполнение блоков-пригрузов железобетонными в стальных корпусах и балок-пригрузов коробчатыми с заполнением их внутреннего пространства железобетоном значительно уменьшает металлоемкость и, следовательно, стоимость изготовления платформы, что является существенным фактором повышения технико-экономической эффективности использования виброисточника на нефтепромысловых месторождениях.

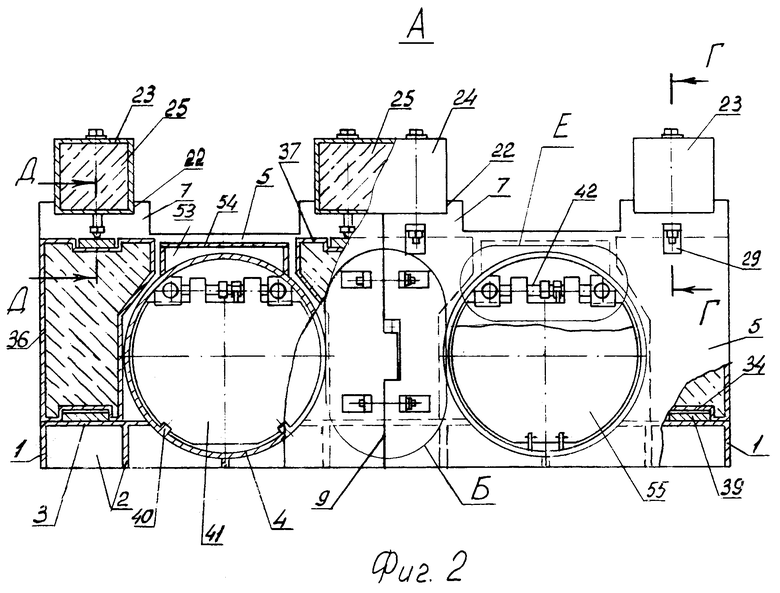

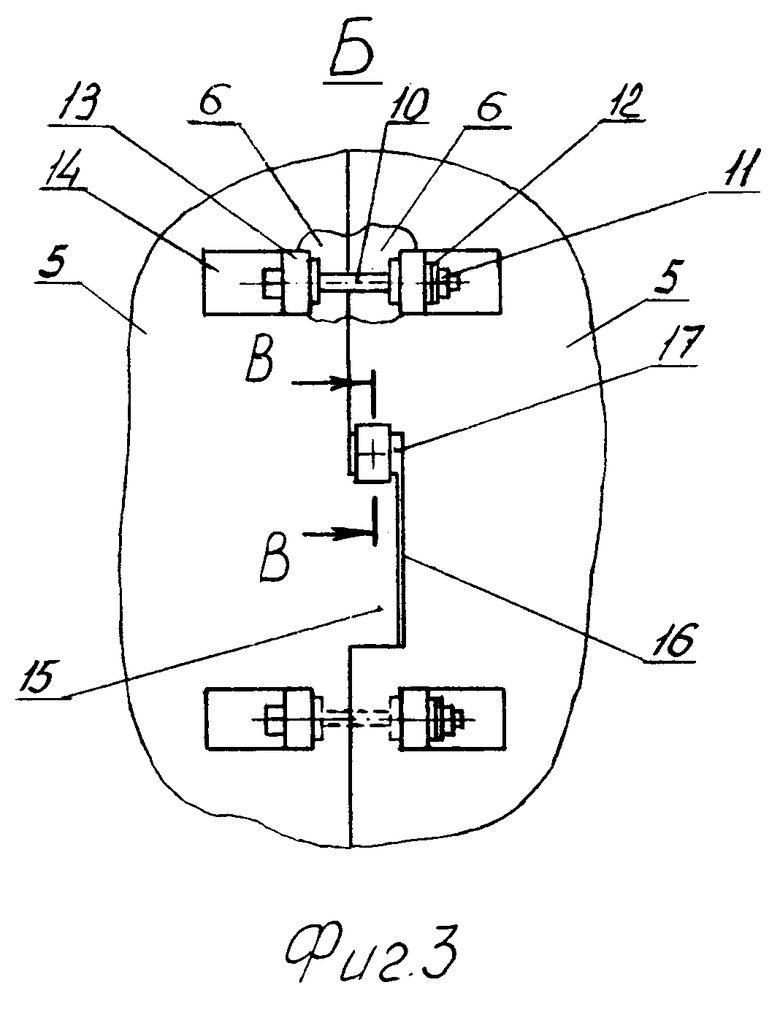

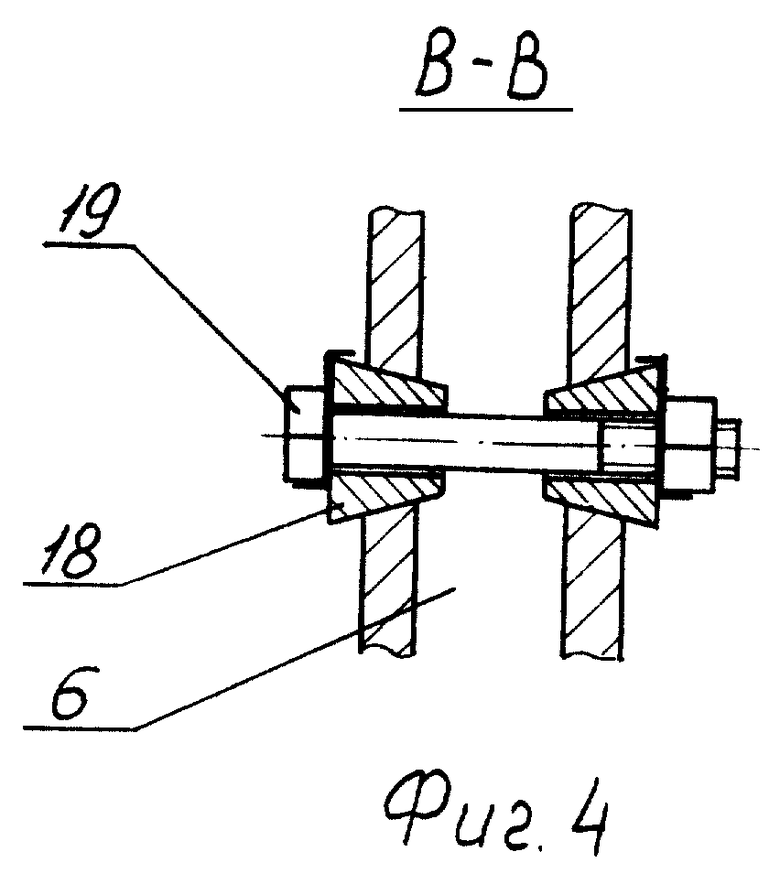

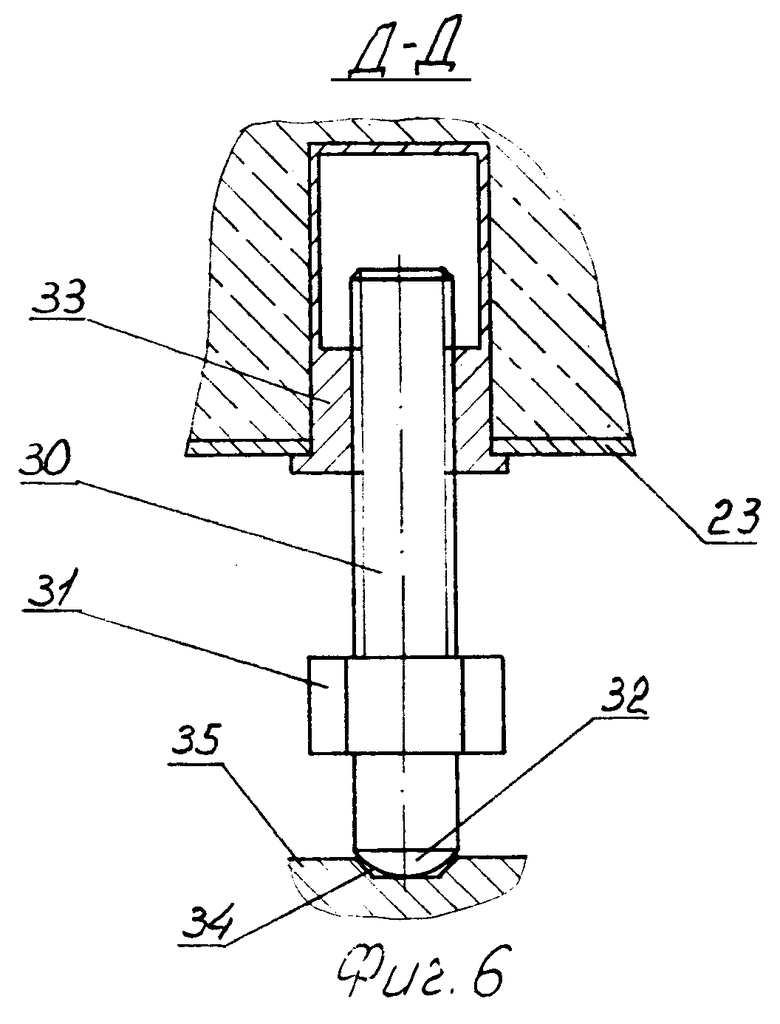

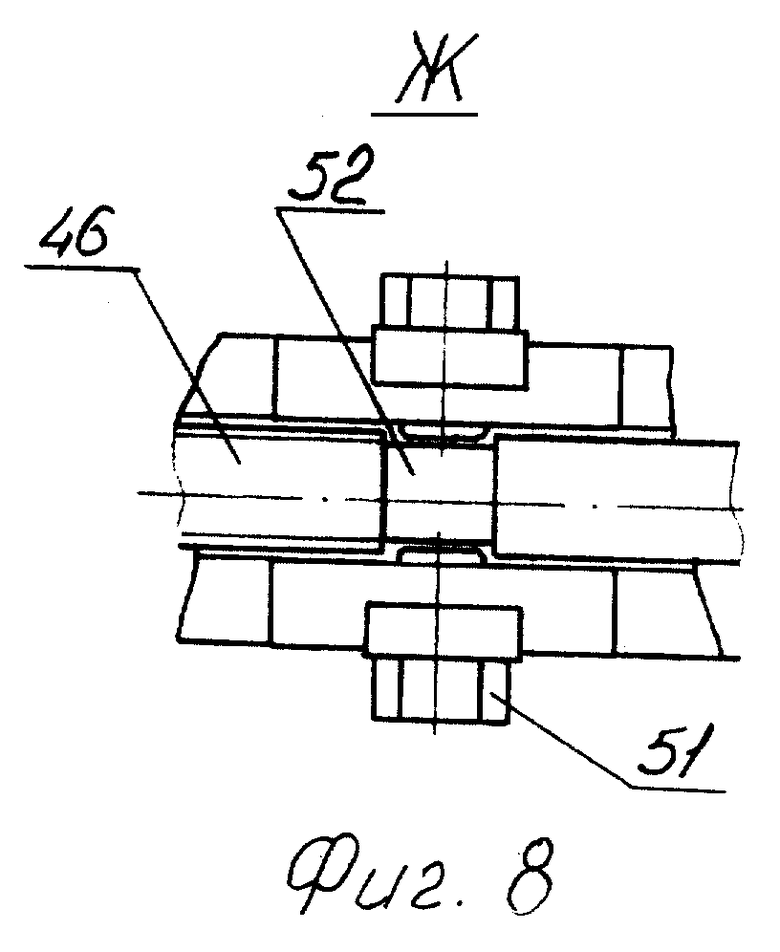

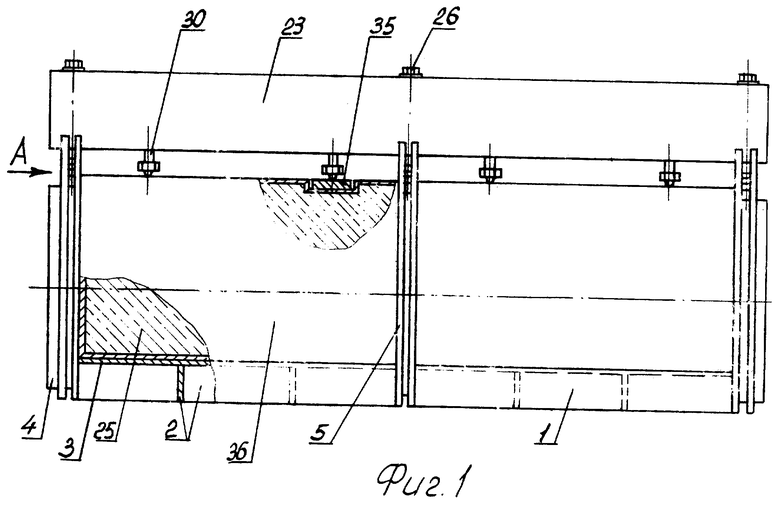

Сущность предлагаемого технического решения иллюстрируется примером конкретного исполнения и чертежами, где на фиг.1 показан общий вид виброисточника; на фиг.2 - вид А на фиг.1; на фиг.3 - выноска Б на фиг.2; на фиг.4 - разрез В - В на фиг.3; на фиг.5 - разрез Г - Г на фиг.2; на фиг.6 - разрез Д - Д на фиг.2; на фиг.7 - выноска Е на фиг.2; на фиг.8 - вид Ж на фиг.7.

Виброисточник (фиг.1, 2) включает состоящий из двух симметричных частей 1 составной остов излучающей платформы (поз. не обозначена). Каждая из частей 1 составного остова включает ребро продольной жесткости в виде снабженного снизу ребрами 2 днища 3, в которое встроена цилиндрическая оболочка 4, и жестко соединенные с днищем 3 и цилиндрической оболочкой 4 ребра поперечной жесткости в виде плоских вертикальных стоек 5. Стойки 5 выполнены с боковыми пазухами 6 (фиг.3, 4) и ступенчатыми выступами 7 с пазухами 8 (фиг.2, 5). Части 1 составного остова (фиг.2, 3) пристыкованы друг к другу боковыми торцами 9 вертикальных стоек 5 и соединены между собой установленными в пазухах 6 горизонтальными винтами 10 с гайками 11 и сферическими шайбами 12 через упоры 13, которые смонтированы в окнах 14 пазух 6 вертикальных стоек 5. При этом боковые торцы 9 вертикальных стоек 5 (фиг.2, 3, 4) одной части 1 составного остова выполнены с прямоугольными выступами 15, а торцы 9 другой части 1 остова имеют ответные прямоугольные углубления 16. Выступы 15 входят в углубление 16 с гарантированными вертикальными зазорами 17. Зазоры 17 каждой стыкуемой пары вертикальных стоек 5 выбраны распорными клиньями 18, соединенными стяжным винтом 19 с гайкой 20 и стопорными шайбами 21.

Ступенчатые выступы 7 вертикальных стоек 5 (фиг.2) имеют прямоугольные вырезы 22, образующие ложементы стальных балок-пригрузов 23, 24 коробчатого сечения, заполненных железобетоном 25. Балки-пригрузы 23, 24 (фиг.5) закреплены к ступенчатым выступам 7 размещенными в их пазухах 8 вертикальными винтами 26, взаимодействующими посредством гаек 27 через сферические шайбы 28 с упорами 13, которые смонтированы в окнах 29 ступенчатых выступов 7.

Балки-пригрузы 23, 24 (фиг.2, 6) в нижней части снабжены нажимными винтами 30 с шестигранником 31 и сферическим концом 32 каждый. Нажимные винты 30 смонтированы в стаканах 33 балок-пригрузов 23, 24 и своими сферическими концами 32 уперты в поднутрения 34 опорных башмаков 35, обжимающих сверху блоки-пригрузы 36, 37, выполненные в виде заполненных железобетоном 25 стальных корпусов с поднутрениями 38. Блоки-пригрузы поднутрениями 34 надеты на шипы 39 днищ 3 частей 1 составного остова и заполняют: блоки-пригрузы 36 - боковые пространства, а блоки-пригрузы 37 - центральные пространства между цилиндрическими оболочками 4 и вертикальными стойками 5 остова.

Внутри цилиндрических оболочек 4 составного остова на аппарелях 40 установлены синхронизированные между собой вибраторы 41 вибровозбудителя, каждый из которых зафиксирован “в распор" внутри цилиндрической оболочки с помощью клиновинтовых зажимов 42. Каждый клиновинтовой зажим 42 (фиг.7, 8) содержит установленные на направляющих 43 корпуса вибратора 41 клинья-ползуны 44 с осями 45, связанными с силовым винтом 46, который выполнен с шестигранником 47 в центре и снабжен храповым колесом 48, взаимодействующим с откидной собачкой 49, шарнирно закрепленной на корпусе вибратора 41. Силовой винт 46 смонтирован в ложементах 50 корпуса вибратора и имеет на одном конце правую, а на другом конце левую резьбу. Резьбовые концы силового винта 46 входят в резьбовые отверстия осей 45 клиньев-ползунов 44. Установленные винты 51, концы которых входят в канавки 52 силового винта 46, фиксируют последний от осевых перемещений в ложементах 50. Над каждым клиновинтовым зажимом 42 (фиг.2) в цилиндрических оболочках 4 сооружены горловины 53 с крышками 54, а торцы оболочек 4 оборудованы, например, откидными крышками 55.

Управление клиновинтовыми зажимами 42 реализуется вращением шестигранника 47 гаечным ключом через открытые горловины 52 цилиндрических оболочек 4. При вращении шестигранника 47 с силовым винтом 46 в направлении, при котором клинья-ползуны 44, скользя по направляющим 43, сходятся, освобождая вибратор 41, собачку 47 поворачивают, “откидывая” от храпового колеса 48. При обратном вращении шестигранника 47 с силовым винтом 46 клинья-ползуны расходятся, обеспечивая в конце хода заклинивание “в распор” корпуса вибратора 41 внутри цилиндрической оболочки 4. При этом, собачка 47 вводится во взаимодействие с храповым колесом 48, предотвращая таким образом самовращение силового винта под действием вибрации.

Простые по конструкции клиновинтовые зажимы с храповым механизмом отличаются надежностью и быстродействием, что существенно уменьшает трудоемкость монтажа вибраторов вибровобудителя. Жесткие без конструктивных зазоров винтовые соединения всех составных элементов излучающей платформы с клиновым “распором” гарантированных вертикальных зазоров в соединениях вертикальных стоек составного остова, а также равномерное распределение возмущающей силы вибрации и масс виброисточника по опорной поверхности излучающей платформы обеспечивают синхронность колебаний практически всей опорной поверхности платформы, что значительно повышает эффективность вибровоздействия. Этот фактор в сочетании с резким снижением потерь энергии колебаний, уменьшением металлоемкости конструкции и улучшением эксплуатационных качеств виброисточника обуславливает высокую технико-экономическую эффективность его использования в нефтегазодобывающей отрасли производства.

Размещение синхронизированных вибраторов вибровозбудителя внутри закрытых конструкций остова платформы обеспечивает надежную защиту вибровозбудителя и элементов его системы управления от внешних воздействий в процессе эксплуатации, хранения виброисточника или передислокации путем транспортирования частей составного остова без демонтажа вибраторов из цилиндрических оболочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОИСТОЧНИК | 1999 |

|

RU2157554C1 |

| ВИБРОВОЗБУДИТЕЛЬ | 2001 |

|

RU2200635C2 |

| СПОСОБ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2360112C1 |

| СПОСОБ ВИБРОСЕЙСМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА НЕФТЯНУЮ ЗАЛЕЖЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2155264C2 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СМЕРЗШИХСЯ МАТЕРИАЛОВ | 1991 |

|

RU2036828C1 |

| Устройство для генерирования вибрационных сейсмосигналов | 1983 |

|

SU1105840A1 |

| Скважинный сейсмоисточник | 2017 |

|

RU2659576C1 |

| Виброисточник сейсмических колебаний | 1983 |

|

SU1109695A1 |

| СПОСОБ СЕЙСМОВОЛНОВОГО РАЗУПРОЧНЕНИЯ УГОЛЬНЫХ МАССИВОВ И СКВАЖИННЫЙ СЕЙСМОВИБРАТОР | 2010 |

|

RU2449108C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2099184C1 |

Использование: вибросейсмическая техника. Сущность изобретения: виброисточник включает вибровозбудитель, излучающую платформу с пригрузами, закрепленными к ее остову, выполненному составным из двух частей. Каждая из частей содержит соединенные с ребрами продольной жесткости ребра поперечной жесткости в виде имеющих боковые пазухи и ступенчатые выступы с пазухами вертикальных стоек. Боковыми торцами стоек части составного остова пристыкованы друг к другу. Вибровозбудитель выполнен в виде двух синхронизированных вибраторов, установленных и закрепленных клиновинтовыми зажимами в цилиндрических оболочках составного остова. Части составного остова соединены между собой горизонтальными винтами, размещенными в пазухах вертикальных стоек. В пространствах между вертикальными стойками и цилиндрическими оболочками размещены железобетонные блоки-пригрузы в стальных корпусах. Блоки-пригрузы прижаты к днищам винтами балок-пригрузов, заполненных железобетоном и смонтированных в вырезах ступенчатых выступов. Технический результат: увеличение эффективности излучения колебаний в грунтовое полупространство. 8 ил.

Виброисточник, включающий вибровозбудитель, излучающую платформу, содержащую пригрузы, закрепленные к ее остову, выполненному составным из двух частей, содержащих каждая соединенные с ребрами продольной жесткости ребра поперечной жесткости в виде имеющих боковые пазухи и ступенчатые выступы с пазухами вертикальных стоек, боковыми торцами которых части составного остова пристыкованы друг к другу, отличающийся тем, что вибровозбудитель выполнен в виде отдельных синхронизированных вибраторов, каждый из которых установлен в цилиндрическую оболочку, встроенную в оребренное снизу днище, образующее вместе с цилиндрической оболочкой ребро продольной жесткости каждой части составного остова излучающей платформы, причем вибраторы закреплены внутри цилиндрических оболочек управляемыми через горловины в них клиновинтовыми зажимами, а части составного остова соединены между собой размещенными в боковых пазухах вертикальных стоек горизонтальными винтами, взаимодействующими с установленными в окнах вертикальных стоек упорами, при этом боковые торцы стоек одной части составного остова выполнены с прямоугольными выступами, входящими в прямоугольные углубления боковых торцов вертикальных стоек другой части остова с гарантированными вертикальными зазорами, каждый из которых выбран установленной в нем парой распорных клиньев, соединенных стяжным винтом, а в пространствах между вертикальными стойками остова и цилиндрическими оболочками размещены железобетонные блоки-пригрузы в стальных корпусах, поднутрениями в которых блоки-пригрузы насажены на шипы днищ, а через опорные башмаки прижаты к днищами нажимными винтами, смонтированными в заполненных железобетоном балках-пригрузах коробчатого сечения, установленных в вырезах ступенчатых выступов вертикальных стоек и прикрепленных к ним размещенными в пазухах ступенчатых выступов вертикальными винтами через смонтированные в окнах ступенчатых выступов упоры.

| ВИБРОИСТОЧНИК | 1999 |

|

RU2157554C1 |

| РЕЗОНАНСНЫЙ СЕЙСМИЧЕСКИЙ ИСТОЧНИК ВИБРАЦИИ | 1991 |

|

RU2028647C1 |

| US 4639905 А, 27.01.1987 | |||

| US 4664222 А, 12.05.1987. | |||

Авторы

Даты

2004-06-20—Публикация

2003-02-25—Подача