Изобретение относится к строительству и может быть использовано при производстве крупноразмерных объемных железобетонных блоков коробчатого типа.

Известны способ и установка для формования объемных изделий типа "стакан", используемые для монолитных сантехнических кабин [1] Установка представляет собой форму с четырьмя наружными опалубочными щитами, шарнирно закрепленными на поддоне и двумя цельными объемными сердечниками с распалубочными уклонами. Щиты фиксируются в рабочем положении угловыми винтовыми замками. На формовочном посту, оборудованном виброударной площадкой производится бетонирование стен и потолка. Бетонную смесь подают консольным бетоноукладчиком и уплотняют виброударными силовыми импульсами. Вибровозбудитель может быть также размещен в сердечниках. Для армирования используют объемный арматурный каркас. После бетонирования форму с изделием перемещают на пост тепловой обработки.

Недостатками известных способа и установки для формования объемных изделий является плохое качество нижней стенки формуемого изделия из-за трудности прохода бетонной смеси в эту полость при формовании а также необходимость уклонов внутренних стенок изделия.

Наиболее близким к изобретению по своей технической сущности и достигаемому эффекту является способ изготовления коробчатых железобетонных изделий и установка для его осуществления [2] Указанный способ включает установку в проектное положение предварительно изготовленного арматурного каркаса на нижний опалубочный щит, смонтированный посредством опор на основание и шарнирно соединенный с откидными наружными продольными и поперечными опалубочными щитами, замыкание наружных опалубочных щитов в рабочее положение, раздельную укладку бетонной смеси в днище и вертикальные стенки изделия, размещение сердечника в рабочей полости формовочной установки после укладки бетонной смеси в днище изделия, совмещение виброуплотнения бетонной смеси днища с укладкой и уплотнением под вибровоздействием бетонной смеси, подаваемой в зазор между наружными опалубочными щитами и сердечником, последующую тепло-влажностную обработку и распалубку готового изделия.

Недостатками известного способа является значительная материалоемкость и трудоемкость из-за конструктивной сложности формовочной установки и сложности ее обслуживания, невозможность изготовления тонкостенных крупногабаритных изделий.

Известная установка содержит нижний опалубочный щит, смонтированный на основании посредством опор и шарнирно соединенный с наружными продольными и поперечными щитами, имеющими распорный механизмы, съемный сердечник со стойками, кинематически связанными с внутренними продольными и поперечными опалубочными щитами, центрирующие приспособления и составной из несвязанных друг с другом и расположенных в двух уровнях подвижных верхних и нижней секций возбудитель колебательных силовых импульсов.

Недостатками известной установки являются ее конструктивная сложность и большая металлоемкость, при этом на этой установке невозможно получать крупногабаритные изделия повышенной точности.

Задачей изобретения является возможность изготовления крупногабаритных тонкостенных изделий повышенной точности, равномерной прочности, а также снижение материалоемкости и обеспечение удобства эксплуатации установки.

Эти задачи достигаются за счет того, что установку арматурного каркаса на нижний опалубочный щит осуществляют после замыкания наружных опалубочных щитов в рабочее положение, укладку бетонной смеси в днище изделия ведут на всю площадь горизонтального сечения днища, а подачу бетонной смеси в зазор между наружными опалубочными щитами и сердечником производят после предварительного уплотнения бетонной смеси днища воздействием силовых колебательных импульсов в течение 30-240 с и последующей выдержки в течение 2-12 ч до потери бетонной смесью способности тексотропного разжижения, при этом вибровоздействие глубинными вибраторами на бетонную смесь в процессе ее подачи в зазор между наружными опалубочными щитами и сердечником совмещают с периодическими воздействиями, прикладываемыми к нижнему опалубочному щиту в виде силовых колебательных импульсов, причем длительность каждого периода воздействия колебаний равна 5-30 с, а интервал между периодами воздействия составляет 60-200 с, а в установке нижний опалубочный щит снабжен закрепленными на его рабочей поверхности упорами в виде усеченных конусов с установленными на их верхних торцах направляющими штырями, каждая стойка сердечника центрирующим приспособлением в виде шарнирно соединенной с ее нижним концом пятой, охватывающей направляющий штырь одного из усеченных конусов, высота которого соответствует толщине днища формуемого изделия, при этом опоры нижнего опалубочного щита выполнены упругими, а внутренние продольные и поперечные опалубочные щиты сердечника горизонтально подвижными относительно друг друга, причем верхние секции возбудителя силовых колебательных импульсов выполнены в виде глубинных вибраторов, размещенных в зазоре между наружными и внутренними опалубочными щитами, нижняя секция возбудителя в виде одновальных не связанных друг с другом вибраторов, установленных на нижнем опалубочном щите симметрично его продольной оси, при этом высота рабочей поверхности каждого наружного опалубочного щита равна сумме высот усеченного и одного из внутренних опалубочных щитов съемного сердечника, причем внутренние опалубочные щиты сердечника могут быть закреплены на стойках посредством кронштейнов с расположенными по обе стороны от стойки отверстиями для установки в них съемных клиньев, причем в рабочем положении клинья размещены между внутренними опалубочными щитами сердечника и стойкой с расположением наклонной поверхности клина со стороны щита, а при распалубке клинья размещены по другую сторону стойки с расположением со стороны щита вертикальной поверхности клина.

Предлагаемый способ наиболее эффективно может быть реализован на предлагаемой установке, имеющей технологическую оснастку, с соответствующую операциям способа. В связи с этим можно сделать вывод, что предлагаемые способ и установка объединены единым изобретательским замыслом и представляют собой группу изобретений.

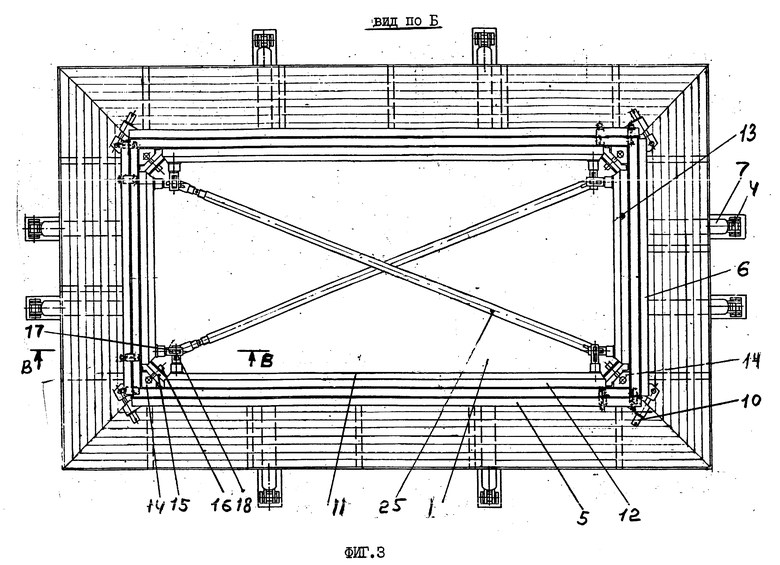

На фиг. 1 схематично изображен общий вид установки для изготовления коробчатых железобетонных изделий; на фиг. 2 вид А на фиг.1; на фиг. 3 вид Б на фиг.1; на фиг.4 разрез В-В на фиг.3.

Установка для изготовления крупногабаритных коробчатых железобетонных изделий состоит из нижнего 1 опалубочного щита, установленного на основании посредством упругих опор 2. На нижнем 1 опалубочном щите симметрично его продольной оси смонтированы одновальные, не связанные друг с другом вибраторы 3, возбуждающие силовые колебательные импульсы, воздействующие на бетонную смесь днища изделия. К нижнему 1 опалубочному щиту при помощи шарниров 4 установлены откидные наружные продольные 5 и поперечные 6 опалубочные щиты, образующие в вертикальном рабочем положении наружный контур формуемого изделия. Для регулирования рабочего положения наружных продольных 5 и поперечных 6 опалубочных щитов последние могут поворачиваться относительно осей шарниров на 10-15 градусов с помощью подкосов, являющихся распорными механизмами наружных опалубочных щитов и выполненных в виде талрепов, состоящих из трубчатых муфт 7 с правой и левой внутренними резьбами на концах и ввернутых в последние концевых резьбовых тяг, соединенных шарнирами 8 и 9 соответственно с нижним 1 и наружными откидными продольными 5 и поперечными 6 опалубочными щитами. Каждый наружный опалубочный щит соединен по меньшей мере двумя подкосами с нижним 1 опалубочным щитом, поэтому при вращении трубчатых муфт 7 наружные опалубочные щиты смещаются для замыкания или распалубки за счет удлинения или укорочения подкосов в зависимости от направления трубчатых муфт 7.

В рабочем положении наружные продольные 5 опалубочные щиты соединены по углам с наружными поперечными 6 опалубочными щитами винтовыми замками 10.

Для образования внутреннего контура вертикальных стенок формуемого изделия установка имеет съемный сердечник 11, состоящий из внутренних вертикальных продольных 12 и поперечных 13 опалубочных щитов, соединенных друг с другом угловыми вкладышами 14 с прижимами 15 и винтами 16.

Внутренние 12 и 13 опалубочные щиты навешиваются посредством кронштейнов 17 на стойки 18 и фиксируются в рабочем положении клиньями 19, входящими в отверстия 20 кронштейнов 17, расположенных между соответствующим опалубочным щитом и стойкой сердечника. При распалубке для отрыва внутренних 12 и 13 опалубочных щитов от внутренней поверхности отформованного изделия клинья 19 переставляют в отверстия кронштейнов 20, расположенные по другую сторону стойки 8. Наклонная поверхность клиньев 19 размещена в рабочем положении сердечника со стороны щитов с наклоном в сторону стойки 8, а при распалубке

положение клиньев изменяется на 180 градусов и поверхность отверстий по другую сторону стойки имеет соответствующую форму, что позволяет опалубочным щитам съемного сердечника быть горизонтально подвижными относительно друг друга. Таким образом стойки 18 с кронштейнами 19 и клиньями 20 играют роль распорного механизма съемного сердечника. Каждая стойка 18 съемного сердечника снабжена центрирующим приспособлением в виде соединенной посредством шарнира 21 с нижним концом стойки 18 пяты 22, охватывающей направляющий штырь 23 одного из упоров, нижнего 1 опалубочного щита. Пята 22 опирается на верхний торец упора, выполненного в виде усеченного конуса 24, например в виде бобышки, высота которой соответствует толщине "h" днища формуемого изделия. Для обеспечения жесткости съемного сердечника стойки 18 соединены друг с другом диагональными стяжками 25.

В рабочем положении установки нижние кромки наружных продольных 5 и поперечных 6 опалубочных щитов опираются непосредственно на верхнюю рабочую поверхность нижнего 1 опалубочного щита без зазора, а высота каждого наружного опалубочного щита равна сумме высот усеченного конуса 24 и одного из внутренних вертикальных опалубочных щитов съемного сердечника. Нижние кромки 27 внутренних 12 и 13 опалубочных щитов и угловых вкладышей 14 опирается непосредственно на поверхность отформованного днища изделия без зазора, то есть на расстоянии "h" от рабочей поверхности нижнего 1 опалубочного щита.

Бетонная смесь после установки арматурного каркаса в формовочную установку подается бадьей для изготовления днища 28 и вертикальных стенок изделия, для уплотнения которых используют кроме вибраторов нижнего 1 опалубочного щита глубинные вибраторы 29, образующие верхние подвижные секции возбудителя силовых колебательных импульсов, используют при уплотнении бетонной смеси изготавливаемого изделия.

Способ изготовления крупногабаритных коробчатых железобетонных изделий с использованием вышеописанной установки осуществляется следующим образом.

Перед подачей бетонной смеси на нижний 1 опалубочный щит наружные 5 и 6 опалубочные щиты поворачивают относительно осей шарниров 4 в вертикальное рабочее положение путем вращения трубчатых муфт 7 и соединяют наружные 5 и 6 опалубочные щиты друг с другом винтовыми замками 10. После замыкания наружных 5 и 6 опалубочных щитов на нижний 1 опалубочный щит устанавливают в проектное положение арматурный каркас, а затем из бадьи на нижний 1 опалубочный щит подают бетонную смесь, укладывая ее в днище 28 изделия на всю площадь горизонтального сечения днища 28 и уплотняют ее в течение 30-240 с воздействием силовых колебательных импульсов, возбуждаемых вибраторами 3 нижнего 1 опалубочного щита, после чего забетонированное днище 28 выдерживают в течение 2-12 ч до потери бетонной смесью способности техсотропного разжижения.

По завершении периода выдержки отформованного днища 28 на него опускают собранный съемный сердечник 11 так, что каждая стойка 18 своей пятой 22 центрируется на направляющем штыре 23 усеченного конуса 24, а кромки 27 внутренних 12 и 13 опирают без зазора на верхнюю поверхность днища 30 изделия, при этом возможные перекосы опалубочных щитов компенсируются шарнирами 21, а положение внутренних опалубочных щитов регулируют клиньями 19.

Затем после установки съемного сердечника 11 в зазор между наружными 5 и 6 опалубочными щитами и внутренними 12 и 13 опалубочными щитами съемного сердечника 11 подают бетонную смесь для формования вертикальных стенок изделия. Уплотнение бетонной смеси вертикальных стенок производят совместным воздействием глубинных вибраторов 29 и вибраторов 3 нижнего 1 опалубочного щита. Вибраторы 3 периодически включат на 5-30 с с интервалами между включениями в 60-200 с, что исключает подтекание бетонной смеси через нижние стыки кромок 26 и 27 наружных 5 и 6 опалубочных щитов и внутренних 12 и 13 опалубочных щитов, так как вышеуказанные кромки закрыты затвердевшим бетоном днища 28 изделия, а вибраторы 3 включаются периодически и кратковременно. Хорошее сцепление затвердевшей бетонной смеси днища 28 изделия и вертикальных стенок последнего обеспечивается благодаря неполному предварительному затвердеванию днища 28 и общему арматурному каркасу изделия. После окончания процесса формования изделия осуществляют его тепло-влажностную обработку для ускорения процессов твердения, по окончании которых производят распалубку изделия для чего угловые вкладыши 14 посредством винтов 16,опирающихся на прижимы 15, отводят от внутренних углов изделия на расстояние нескольких миллиметров, а затем переставляют клинья 19 в отверстия 20 кронштейнов 17, расположенные с другой стороны стойки 18. Внутренние 12 и 13 опалубочные щиты отходят от внутренней поверхности изделия перемещаясь горизонтально относительно друг друга под воздействием клиньев 19. Сменный сердечник 11 извлекают из установки, а затем развинчивают замки 10, размыкая наружные 5 и 6 опалубочные щиты поворотом их относительно шарниров 4, вращая трубчатые муфты 7. Благодаря возможности отведения сердечника 11 от внутренней поверхности изделия и наружных 5 и 6 опалубочных щитов от наружной поверхности изделия стало возможным изготовления изделий без уклонов его вертикальных стенок.

Распалубленное изделие поднимают в верх, извлекая его при этом из установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования объемных элементов | 1978 |

|

SU863361A1 |

| Установка для изготовления предварительно напряженных железобетонных объемных элементов | 1976 |

|

SU710804A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННЫХ ТРУБ И ОПАЛУБКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091220C1 |

| Способ изготовления монолитных объемных блоков | 1989 |

|

SU1735542A1 |

| Устройство для формования объемных блоков | 1977 |

|

SU743875A1 |

| Способ возведения перекрытия | 1981 |

|

SU1002488A1 |

| Установка для изготовления объемных элементов | 1985 |

|

SU1303412A1 |

| Устройство для возведения железобетонных монолитных колонн | 1984 |

|

SU1294962A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ИЗ ТВЕРДЕЮЩЕГО МАТЕРИАЛА С АРМИРОВАНИЕМ, РИГЕЛЬ, БАЛКА И КОЛОННА, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2292262C1 |

| Установка для изготовления объемных элементов | 1981 |

|

SU1206099A1 |

При изготовлении коробчатых железобетонных изделий установку арматурного каркаса на нижний опалубочный щит осуществляют после замыкания наружных опалубочных щитов, шарнирно связанных с нижним щитом, затем бетонируют днище изделия с уплотнением бетонной смеси колебательными силовыми импульсами в течение 30-240 с и с выдержкой в течение 2-12 ч, после устанавливают сердечник и бетонируют вертикальные стенки короба. Виброуплотнение бетонной смеси вертикальных стенок осуществляют глубинными вибраторами в процессе ее подачи в зазор между опалубочными щитами и сердечником и совмещают с периодическими включениями параллельно расположенных одновальных вибраторов нижнего опалубочного щита на 5-30 с с интервалом в 60-200 с. Сердечник выполнен со стойками, которые центрируются на нижнем опалубочном щите с помощью пят, охватывающих направляющие штыри усеченных конусов нижнего щита. Высота усеченных конусов равна толщине днища изготавливаемого короба. 2 с. и 1 з.п.ф-лы, 4 ил.

| Граник Ю.Г | |||

| Заводское производство элементов полносборных домов | |||

| - М.: Стройиздат, 1984, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| SU, авторское свидетельство, 382511, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1997-12-20—Публикация

1997-02-05—Подача