Изобретения относятся к области микроэлектроники и могут применяться при изготовлении тонкопленочных микросборок, а более конкретно для конструирования и изготовления тонкопленочных резисторов на диэлектрических подложках.

Известен тонкопленочный резистор (ТПР) [1], содержащий в качестве одного электрода центральную контактную площадку. Недостатком этого ТПР является большая занимаемая площадь при его коэффициенте формы Кф<0,1, вследствие увеличения площади, занимаемой электродами.

Известен ТПР прямоугольной формы [2]. Недостатком данной конструкции ТПР является то, что при Кф<0,1 начинается значительный рост сопротивления Rэn его электродов. В типовом случае контактные площадки для измерения сопротивления ТПР подключают к электродам таким образом, что ток протекает последовательно через первый электрод, затем через резистивный элемент, затем через второй электрод. Обозначив длину резистивного элемента и его электродов через l, а их ширину через b получим:

где ρn - удельное поверхностное сопротивление проводящей пленки (электродов); Кф=l/b. При малых значениях Кф сопротивление Rэn увеличивает общее сопротивление ТПР и ухудшает его температурную стабильность из-за высокой чувствительности сопротивления проводящей пленки к воздействию температуры. Таким образом, ограничение Кф ≥ 0,1 [3] является серьезным препятствием при проектировании тонкопленочных микросборок, т.к. существенно снижает диапазон сопротивлений ТПР, изготавливаемых на одной плате.

Задачей, на которую направлены изобретения, является расширение диапазона сопротивлений ТПР, изготавливаемых на одной плате.

Поставленная задача достигается за счет того, что тонкопленочный резистор, содержащий прямоугольный резистивный элемент и два электрода из многослойной проводящей структуры, имеет электроды гребенчатой формы, причем гребни электродов равны по длине и расположены навстречу друг другу, между гребнями находятся n прямоугольных резистивных элементов, с одинаковым коэффициентом формы, ширина которых равна длине гребня за вычетом минимального расстояния (зазора b0), между концом гребня одного электрода и основанием другого электрода, при этом ширина гребня должна быть не менее длины резистивного элемента, а коэффициент формы Kф1 каждого резистивного элемента должен находиться в пределах 0,07≤Кф1 ≤ 0,13.

Отличительными признаками заявленного решения являются:

1. Применение электродов гребенчатой формы и их расположение относительно друг друга.

2. Расположение резистивных элементов относительно электродов.

3. Коэффициент формы Кф1 одного резистивного элемента ТПР должен находиться в пределах 0,07≤Кф1 ≤ 0,13.

4. Соотношение ширины гребня и длины резистивного элемента (ширина гребня должна быть не менее длины резистивного элемента).

Применение электродов гребенчатой формы позволяет существенно уменьшить их общее сопротивление Rэг, которое в первом приближении рассчитывается по формуле:

где k=lэ/l;lэ - ширина гребня; n - количество резистивных элементов; Кλ - коэффициент формы ТПР; Кф1 - коэффициент формы n-ого резистивного элемента; Кф1=n1/b.

При сопоставлении формул (1) и (2) видно, что сопротивление электродов предлагаемого ТПР может быть существенно меньше, чем у прототипа. ТПР с гребенчатой формой электродов можно рассматривать как n параллельно включенных прямоугольных резисторов, за счет чего общее сопротивление электродов существенно уменьшается.

Из формулы (2) следует, что сопротивление Rэг обратно пропорционально k, поэтому при k<1 Rэг начинает резко возрастать. Следовательно, ширина гребней электродов должна быть на менее длины резистивных элементов. Если Кф1>0,13, то при увеличении n начинает значительно возрастать площадь ТПР и увеличивается погрешность из-за несовмещения фотошаблона с электродами ТПР при второй фотолитографии. Кроме того, при Кф1>0,13 возрастает влияние на Rэг участков электродов, не соприкасающихся с резистивным элементом, поэтому эффект применения электродов гребенчатой формы снижается. При Кф1<0,07 как следует из формулы (2) значительно возрастает влияние на Rэг первого члена суммы, что приводит к возрастанию сопротивления электродов.

Дополнительный эффект состоит в том, что уменьшение зазора между концом гребня одного электрода и основанием другого электрода уменьшает сопротивление гребня, а следовательно, и общее сопротивление электродов. Предельные размеры зазора bo определяются минимальным расстоянием между пленочными элементами, расположенными в разных слоях, которое определяется технологическими ограничениями способа изготовления [6].

Известен способ изготовления ТПР [4], заключающийся в напылении на подложку резистивного слоя, адгезионного слоя, например хрома, и проводящего слоя из золота, после чего проводят первую фотолитографию, выполняя после этого травление золота, а затем хрома, в результате чего формируют проводники и контактные площадки. При второй фотолитографии фоторезистом закрывают только резистивные элементы с перекрытием их по длине на 100 мкм, после чего выполняют травление резистивного слоя. Недостатком этого способа является то, что он требует применения в качестве проводящего слоя драгоценного металла - золота, что значительно повышает себестоимость изготовления микросборок.

Известен способ изготовления ТПР [5], заключающийся в напылении на подложку резистивного слоя и многослойной проводящей структуры, после чего проводят первую фотолитографию, выполняя после нее сквозное травление всех напыленных слоев до подложки. При второй фотолитографии фоторезистом покрывается вся подложка за исключением прямоугольных окон над резистивным элементом, после чего выполняется травление многослойной проводящей структуры. Недостатком этого способа, принятого за прототип, является высокая себестоимость изготовления ТПР, связанная с необходимостью повторного травления проводящего слоя.

Следующей задачей, на которую направлены изобретения, является снижение себестоимости изготовления ТПР.

Поставленная задача достигается за счет того, что в способе изготовления тонкопленочного резистора, заключающемся в последовательном напылении на подложку резистивного слоя и многослойной проводящей структуры и осуществлении двойной фотолитографии, при этом после первой фотолитографии травлением многослойной проводящей структуры формируют электроды гребенчатой формы, а после второй фотолитографии формируют резистивные элементы, причем после второй фотолитографии фоторезистом покрывают весь резистор за исключением окон, ширину которых образует зазор bo, при этом всего формируют n-1 окон, после чего в окнах производят травление резистивного слоя и удаляют фоторезист.

Отличительными признаками заявленного способа по сравнению с прототипом являются:

1. Изменение рисунков фоторезистов, формируемых при первой и второй фотолитографии.

2. Изменение последовательности травления проводящих и резистивных слоев.

3. Уменьшение количества пленочных слоев, которые подвергаются травлению как после первой, так и после второй фотолитографии.

В заявленном способе после первой фотолитографии производят формирование электродов путем травления проводящего слоя. При этом по сравнению с прототипом исключается травление резистивного слоя, которое в изобретении производят после второй фотолитографии. Таким образом, по сравнению с прототипом суммарный эффект предлагаемого способа состоит в исключении повторного травления проводящего слоя, что и обеспечивает снижение себестоимости.

Благодаря наличию данных существенных признаков стало возможным изготавливать ТПР с 0,01≤Кф ≤ 0,1, что на порядок увеличивает диапазон сопротивлений, изготавливаемых на одной плате.

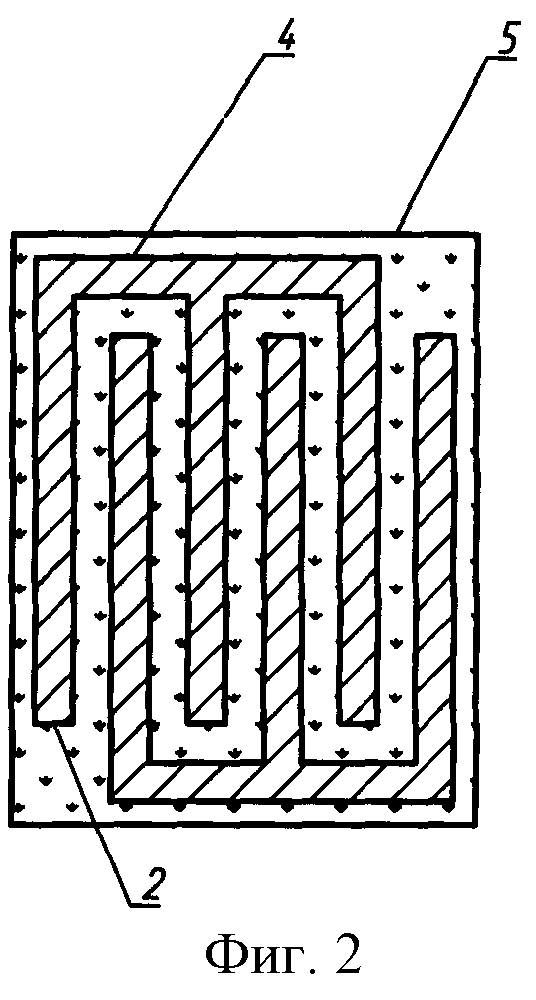

Сущность изобретений поясняется чертежами фиг.1-3. На фиг.1 показана конструкция предлагаемого резистора. На фиг.2 показана стадия формирования резистора после выполнения операций первой фотолитографии, травления и удаления фоторезиста. На фиг.3 показана стадия формирования резистора после выполнения операции второй фотолитографии.

Предпочтительный вариант реализации предлагаемого ТПР (фиг.1) содержит два электрода 1 гребенчатой формы, причем гребни 2 электродов 1 равны по длине и расположены навстречу друг другу. Между гребнями 2 находятся прямоугольные резистивные элементы 3 с одинаковым коэффициентом формы Кф1, ширина которых равна длине гребня 2 за вычетом минимального расстояния (зазора bo), которое определяется технологическими ограничениями способа изготовления, между концом гребня 2 одного электрода 1 и основанием 4 другого электрода 1. В общем случае предлагаемый ТПР может содержать от 2 до n прямоугольных резистивных элементов 3. Ширина гребня 2 должна быть не менее длины резистивного элемента 3. Коэффициенты формы и сопротивление предлагаемого ТПР можно рассчитать по формулам:

где ρ - удельное поверхностное сопротивление резистивного элемента 3. Предлагаемый способ реализуют в следующей последовательности. На подложку 5 наносят резистивный слой 3, а затем многослойную проводящую структуру 1. Затем проводят первую фотолитографию, после чего травлением незащищенной фоторезистом многослойной проводящей структуры формируют электроды 1 гребенчатой формы (фиг.2). После второй фотолитографии фоторезист 6 покрывает весь резистор, за исключением окон 7 (фиг.3). Ширину окон 7 образует зазор bo, причем всего формируют n-1 окон 7. После чего в окнах 7 производят травление резистивного слоя и удаляют фоторезист 6 (фиг.1).

При конкретной реализации изобретений в качестве подложки 5 можно использовать, например, ситалл или поликор, в качестве резистивного слоя 3 - резистивный сплав PC-3710 или керметы, а в качестве многослойной проводящей структуры V-Cu-Ni или V-A1 и тому подобные структуры. Пусть l=bo=lэ=50 мкм; b=5000 мкм; ρn=0,02 Ом/ ; ρ=1000 Ом/

; ρ=1000 Ом/ ; n=5; k=1. На основании этих параметров по формулам (1-5) можно получить: Кф1=0,1; Кф=0,02; Rэп=2 Ом; Rэг=0,39 Ом; Rп=22 Ом; Rг=20,39 Ом, где Rn, Rг сопротивления резисторов прямоугольной и гребенчатой формы электродов. При этом погрешность, вносимая электродами прямоугольного резистора, составит 10%, а резистора с гребенчатой формой электродов 2%.

; n=5; k=1. На основании этих параметров по формулам (1-5) можно получить: Кф1=0,1; Кф=0,02; Rэп=2 Ом; Rэг=0,39 Ом; Rп=22 Ом; Rг=20,39 Ом, где Rn, Rг сопротивления резисторов прямоугольной и гребенчатой формы электродов. При этом погрешность, вносимая электродами прямоугольного резистора, составит 10%, а резистора с гребенчатой формой электродов 2%.

Источники информации

1. Матсон Э.А., Крыжановский Д.В. Справочное пособие по конструированию микросхем. - Минск: Высшая школа, 1982, с.42-48, рис.3.2.

2. Матсон Э.А., Крыжановский Д.В. Справочное пособие по конструированию микросхем. - Минск: Высшая школа, 1982, с.42-48, рис.3.1 (прототип).

3. Ефимов И.Е., Козырев И.Я., Горбунов Ю.И. Микроэлектроника. - М.: Высшая школа, 1987, с.169.

4. Бондаренко О.Е., Федотов Л.М. Конструктивно-технологические основы проектирования микросборок. - М.: Радио и связь, 1988, с.49-51, рис.2.5 а.

5. Бондаренко О.Е., Федотов Л.М. Конструктивно-технологические основы проектирования микросборок. - М.: Радио и связь, 1988, с.49-51, рис.2.5 б (прототип).

6. Матсон Э.А., Крыжановский Д.В. Справочное пособие по конструированию микросхем. - Минск: Высшая школа, 1982, с.87.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКОПЛЕНОЧНЫЙ РЕЗИСТОР | 2006 |

|

RU2319246C1 |

| ТОНКОПЛЕНОЧНЫЙ РЕЗИСТОР | 2003 |

|

RU2244969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2002 |

|

RU2213383C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2008 |

|

RU2374710C1 |

| ПРЕЦИЗИОННЫЙ ТОНКОПЛЕНОЧНЫЙ РЕЗИСТОР | 2010 |

|

RU2421837C1 |

| ТОНКОПЛЕНОЧНЫЙ РЕЗИСТОР | 2007 |

|

RU2330343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ СО СВОБОДНО ВИСЯЩИМИ МИКРОМОСТИКАМИ | 2016 |

|

RU2632630C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2015 |

|

RU2583952C1 |

| ПЛЕНОЧНЫЙ РЕЗИСТОР | 2015 |

|

RU2584032C1 |

| Тестовая структура для контроля отклонений размеров элементов интегральных схем | 1980 |

|

SU963121A1 |

Изобретение относится к области микроэлектроники. Тонкопленочный резистор, (ТПР) содержит прямоугольный резистивный элемент и два электрода из многослойной проводящей структуры, которые имеют гребенчатую форму и n-резистивных элементов, расположенных параллельно ширине электродов, и n-1 прямоугольных окон, незанятых пленочными элементами и расположенных при окончании резистивных элементов перпендикулярно им, а коэффициент формы Кф1 каждого резистивного элемента должен находиться в пределах 0,07≤Кф1 ≤ 0,13, при этом длина электродов должна быть не менее длины резистивных элементов. Способ изготовления тонкопленочного резистора заключается в напылении на подложку резистивного слоя и многослойной проводящей структуры и осуществления двойной фотолитографии, при этом после первой фотолитографии травлением многослойной проводящей структуры формируют встречно-гребенчатые электроды, второй фотолитографии формируют резистивные элементы, при второй фотолитографии фоторезист наносят на весь резистор за исключением окон, ширина окон равна минимальной ширине зазора между электродами, который достижим технологически, после чего в окнах производят травление резистивного слоя. Техническим результатом является расширение диапазона сопротивлений ТПР, изготавливаемых на одной плате. 2 с.п. ф-лы, 3 ил.

| БОНДАРЕНКО О.Е | |||

| и др | |||

| Конструктивно-технологические основы проектирования микросборок | |||

| - М.: Радио и связь, 1988, с.49-51, с.2.5 б | |||

| RU 21206779 C1, 20.10.1998 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1990 |

|

SU1828306A1 |

| US 4929923 A, 29.05.1990 | |||

| US 5197804 A, 30.03.1993. | |||

Авторы

Даты

2004-06-20—Публикация

2002-06-04—Подача