Изобретение относится к электронной технике, а именно к производству постоянных резисторов, и может быть использовано в электронной, радиотехнической и других смежных отраслях промышленности, в том числе мощных высокочастотных цепях.

По тонкопленочной технологии изготовления резисторов - резистивный и проводниковый слои наносятся методом напыления.

Известен способ изготовления тонкопленочного резистора (патент РФ №2208256, МПК H01C 17/22, опубл. 10.07.2003).

Способ изготовления тонкопленочного резистора включает напыление на диэлектрическую подложку резистивных слоев из разнородных тонкопленочных структур, формирование примыкающих к одной из сторон диэлектрической подложки контактных площадок, формирование методом фотолитографии резистивных элементов из разнородных тонкопленочных материалов, определение величины сопротивления тонкопленочных резистивных элементов, подгонку до требуемой величины сопротивления и ТКС интегрального резистора на основании расчетных соотношений между сопротивлениями разнородных тонкопленочных структур, их ТКС и ТКС интегрального резистора.

К недостаткам упомянутого способа можно отнести недостаточные эксплуатационные характеристики резисторов, а именно надежность, стабильность при высоких удельных мощностях.

Наиболее близким к заявляемому по технической сущности и достигаемому результату, выбранным в качестве прототипа, является способ изготовления тонкопленочных резисторов (патент РФ 2213383, кл. H01C 17/00, опубл. 27.09.2003).

Резистор изготавливается по тонкопленочной технологии, включающей напыление резистивного слоя и формирование многослойной проводящей структуры с использованием двойной (селективной) фотолитографии. После первой фотолитографии и травления структуры получают проводники и контактные площадки. При второй фотолитографии фоторезистом покрывают все проводники и площадки, за исключением площадок перекрытия резисторов с проводниками, и формируемые резисторы. Затем травлением резистивного слоя формируют тонкопленочные резисторы.

К недостаткам упомянутого способа можно отнести недостаточные эксплуатационные характеристики резисторов, а именно надежность, стабильность при высоких удельных мощностях.

Задача, решаемая изобретением, - усовершенствование способа изготовления тонкопленочных резисторов.

Технический результат от использования изобретения заключается в улучшении температурного коэффициента сопротивления за счет формирования пассивирующей пленки на основе исходного компонента резистивного слоя.

Указанный результат достигается тем, что в способе изготовления тонкопленочного резистора, включающем напыление резистивного слоя и формирование многослойной проводящей структуры, после напыления резистивного слоя и формирования многослойной проводящей структуры формируют пассивирующую пленку на основе исходного компонента резистивного слоя.

Сущность предлагаемого способа изготовления тонкопленочного резистора состоит в следующем.

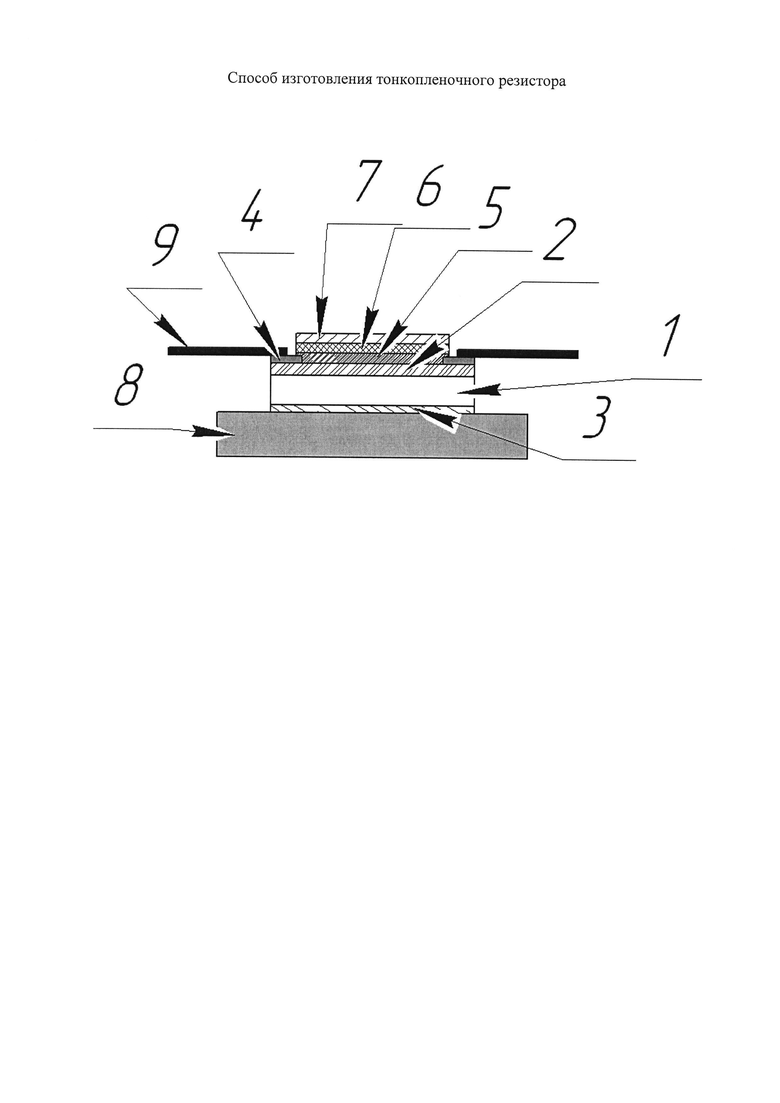

На чертеже изображена конструкция тонкопленочного резистора, способ изготовления которого предлагается в изобретении.

В качестве основы тонкопленочного резистора используют изолирующую подложку (алюмонитридную пластину) 1. Вначале проводят подготовку изолирующих подложек, заключающуюся в очистке и отжиге. Далее формируют резистивный слой 2 на лицевой стороне подложки (на которой формируется резистивный слой) масочным методом. Далее проводят формирование многослойной проводящей структуры 4 и адгезионного слоя 3 на обратной стороне подложки посредством напыления на всю поверхность, после чего формируют пассивирующую пленку 5 на основе исходного компонента резистивного слоя посредством напыления. Затем производят разделение подложки на отдельные резистивные элементы.

В случае бесфланцевого исполнения производят припайку ленточных выводов 9, подгонку, формирование защитного слоя 6 посредством окрашивания с последующей сушкой, маркировку 7.

В случае фланцевого исполнения производят припайку резистивного элемента к металлическому фланцу 8, припайку ленточных выводов 9, подгонку, формирование защитного слоя 6 посредством окрашивания с последующей сушкой, маркировочного слоя 7.

Пример конкретного выполнения способа.

Пример 1

В качестве основы тонкопленочного резистора использовалась изолирующая подложка (алюмонитридная пластина). Вначале проводили подготовку изолирующих подложек, заключающуюся в очистке и отжиге. Отжиг проводили в печи при температуре (600±20)°C в течение (60±10) мин. Далее формировали резистивный слой масочным методом на лицевой стороне подложки посредством напыления тантала на вакуумной установке Caroline D12B. Далее проводили формирование многослойной проводящей структуры и адгезионного слоя на обратной стороне подложки - слоя никеля с подслоем титана масочным методом на вакуумной установке НАНОМЕТ-200, после чего формировали пассивирующую пленку на основе исходного компонента резистивного слоя посредством напыления тантала с напуском азота на вакуумной установке Caroline D12B. Производили резку подложки на отдельные резистивные элементы. После чего припаивали ленточные выводы. Производили подгонку методом удаления части резистивного слоя сфокусированным лучом лазера, формировали защитный слой посредством окрашивания эмалью КО-982 с последующей сушкой в печи при температуре (120±10)°C в течение (60±5) мин. Далее производили маркировку с помощью маркировочной машинки.

Пример 2

В качестве основы тонкопленочного резистора использовали изолирующую подложку (алюмонитридную пластину). Вначале проводили подготовку изолирующих подложек, заключающуюся в очистке и отжиге. Отжиг проводили в печи при температуре (600±20)°C в течение (60±10) мин. Далее формировали резистивный слой масочным методом на лицевой стороне подложки (на которой формируется резистивный слой) посредством напыления тантала на вакуумной установке Caroline D12B. Далее проводили формирование многослойной проводящей структуры и адгезионного слоя на обратной стороне подложки - слоя никеля с подслоем титана масочным методом на вакуумной установке НАНОМЕТ-200, после чего формировали пассивирующую пленку на основе исходного компонента резистивного слоя посредством напыления тантала с напуском азота на вакуумной установке Caroline D12B. Производили резку подложки на отдельные резистивные элементы. Далее производили пайку на металлический фланец. После чего припаивали ленточные выводы. Производили подгонку методом удаления части резистивного слоя сфокусированным лучом лазера, формировали защитный слой посредством окрашивания эмалью КО-982 с последующей сушкой в печи при температуре (120±10)°C в течение (60±5) мин. Далее производили маркировку с помощью лазера.

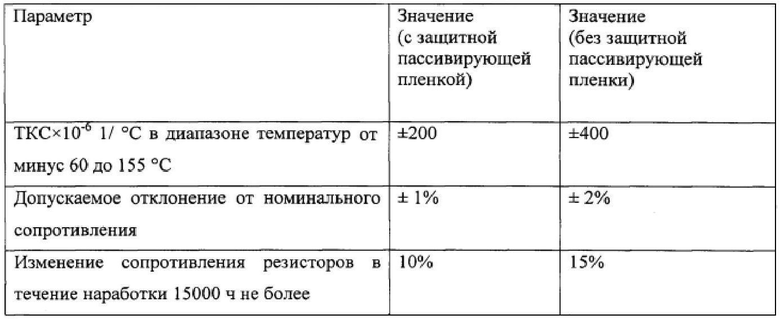

Полученные резисторы при удельных мощностях порядка 7 Вт/мм2 имели следующие технические характеристики.

Сопротивление резисторов измеряли в соответствии с ГОСТ 21342.20-78 «Резисторы. Метод измерения сопротивления. Температурный коэффициент сопротивления (ТКС) измеряли согласно ГОСТ 21342.15-78 «Резисторы. Метод определения температурной зависимости сопротивления». Наработку оценивали в соответствии с ГОСТ 25359-82 «Изделия электронной техники. Общие требования по надежности и методы испытаний».

Последовательное нанесение на резистивный слой многослойной проводящей структуры, пассивирующей пленки на основе исходного компонента резистивного слоя позволяет значительно улучшить межслойную адгезию, исключить расслоение структуры при дальнейшей эксплуатации, уменьшить межслойные термомеханические напряжения и обеспечить надежную защиту резистивного слоя, что приведет к улучшению ТКС тонкопленочных резисторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ РЕЗИСТОР | 2015 |

|

RU2584032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИП-РЕЗИСТОРОВ | 2014 |

|

RU2551905C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИП-РЕЗИСТОРОВ | 2014 |

|

RU2552630C1 |

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

| Комбинированная тонкоплёночная резистивная структура с температурной самокомпенсацией | 2022 |

|

RU2808452C1 |

| Способ изготовления многослойных тонкопленочных резисторов | 1982 |

|

SU1115113A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2014 |

|

RU2552631C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ТЕРМОРЕЗИСТОРА | 1996 |

|

RU2133514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2007 |

|

RU2326460C1 |

Изобретение относится к электронной технике, а именно к производству постоянных резисторов, и может быть использовано в электронной, радиотехнической и других смежных отраслях промышленности, в том числе мощных высокочастотных цепях. В способе изготовления тонкопленочного резистора, включающем напыление резистивного слоя и формирование многослойной проводящей структуры, после напыления резистивного слоя и формирования многослойной проводящей структуры формируют пассивирующую пленку на основе исходного компонента резистивного слоя. Технический результат от использования изобретения заключается в улучшении температурного коэффициента сопротивления за счет формирования пассивирующей пленки на основе исходного компонента резистивного слоя. 1 ил.

Способ изготовления тонкопленочных резисторов, включающий напыление резистивного слоя и формирование многослойной проводящей структуры, отличающийся тем, что после напыления резистивного слоя и формирования многослойной проводящей структуры формируют пассивирующую пленку на основе исходного компонента резистивного слоя.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2002 |

|

RU2213383C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2000 |

|

RU2208256C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ ТРАНЗИСТОРОВ | 1992 |

|

RU2035800C1 |

| Способ изготовления многослойных тонкопленочных резисторов | 1982 |

|

SU1115113A1 |

| US 4929923 A, 29.05.1990 | |||

| US 4952904 A, 28.08.1990 | |||

| US 5110538 A, 05.05.1992. | |||

Авторы

Даты

2016-05-10—Публикация

2015-01-26—Подача