Изобретение относится к области отмывки и классификации смесей порошковых, кусковых, штучных твердых материалов различных размеров, плотности и состава и может использоваться в пищевой, химической, горнодобывающей, строительной, металлургической, перерабатывающей лекарственное и сельскохозяйственное сырье отраслях промышленности, а также при переработке бытовых и техногенных отходов.

Известны всевозможные способы и устройства, которые решают только задачу отмывки твердых материалов (пищевого сырья), например, щеточно-роликовые машины, или только классификации их (вибросита, просеиватели и др.) [1].

Недостатками таких решений являются, помимо их однофункциональности, большие объемы затрат воды (моющей, дезинфицирующей жидкости) и образующихся сточных вод, возможность их использования лишь для сравнительно крупных кусковых материалов и порошков (как правило, свыше 7-10 мм), неспособность обрабатывать без повреждений такой материал, как корневища сельскохозяйственных и лекарственных растений, и невозможность классифицировать слипшиеся в агрегаты порошки.

Известны способы гидравлической или пневматической (для более мелких фракций, размерами менее 1 мм) классификации и аппараты для их осуществления, гидро- и пневмоклассификаторы соответственно [2].

Оба эти способа используют разделение твердых частиц на фракции в восходящем потоке рабочей жидкости или газа, причем при использовании газа (воздуха) задача отмывки и разделения (например, слипшихся, смерзшихся в агрегат) частиц не может быть решена технически, что сказывается на ухудшении качества классификации. Для осуществления классификации частиц на более чем две фракции такие устройства (аппараты) требуют использования нескольких аппаратов, а затраты воды (рабочей жидкости) и объемы загрязненных сточных вод, и без того значительные, возрастают. При пневмоклассификации удается разделить более мелкие фракции твердых частиц, чем при гидроклассификации, но образующиеся в этом случае запыленные газы требуют дорогих затрат на санитарную пылегазочистку, а крупные кусковые тела классифицировать затруднительно. Попытки организовать замкнутые схемы по рабочей жидкости (газу) не устраняют полностью названные недостатки, а лишь добавляют проблему абразивного износа дополнительно устанавливаемых для этого перекачивающих устройств (насосов, воздуходувок и т.п.).

Наиболее близким техническим решением, выбранным в качестве прототипа-способа, является аэрогидравлический классификатор [3], где с целью уменьшения расхода воды, отводимой с крупным продуктом (снизу) при классификации строительных песков и песчано-гравийных смесей предлагается вместо рабочей жидкости (воды) для регулирования скоростей восходящего потока пульпы использовать сжатый воздух с давлением, превышающим давление классифицируемой пульпы. Используемые в этом изобретении способ и устройство обладают уже отмеченными недостатками классификаторов [2], принципиально мало отличаясь от них. Отклассифицированный продукт (особенно мелкий) выходит из аппарата [3] в виде водной пульпы вместе с воздухом (аэрогидросмесь), и отделение его от воды и воздуха при необходимости получения сухих твердых материалов затруднительно даже с помощью отстойников.

Наиболее близким техническим решением, выбранным в качестве прототипа-устройства, является гидроклассификатор [4], где помимо рабочей жидкости (воды) подается сжатый воздух, интенсифицирующий процесс с помощью трубы-циркулятора. Здесь воздух выводится из аппарата отдельно от разделяемых твердых смесей, но последние выводятся вместе с большим количеством воды. В обоих аппаратах [3, 4] нет задачи мойки и отмочки смерзшихся смесей.

Предлагаемое изобретение направлено на повышение качества классификации (разделение) смесей твердых частиц более широкого диапазона форм, размеров, плотностей и влажности, в том числе агрегатированных в куски, причем повышение качества включает в себя и более щадящую, без повреждений, отмывку (в том числе с длительной отмочкой) слипшихся (смерзшихся) агрегатов (например, корневищ растительного сырья), разделение на две и более фракции без применения дополнительных аппаратов и перекачивающих устройств, подверженных быстрому абразивному износу, засорению и отказу в работе, устранение необходимости больших затрат моющей жидкости (часто дорогой), используемой в качестве рабочей, и соответствующих значительных объемов загрязненных сточных вод.

Предлагаемый способ и устройство (аппарат) позволяют в итоге существенно расширить функциональные возможности подобных устройств (аппаратов) для решения одновременно нескольких задач, которые невозможно осуществить на аналогах [1], [2] и прототипах [3], [4]: это классификация смерзшихся (слипшихся) в агрегаты частиц произвольной формы и состава, различных по размерам и плотности; отмочка и отмывка (в том числе и механическая) этих частиц с использованием в качестве рабочей жидкости всевозможных моющих и/или дезинфицирующих растворов (холодная, подогретая вода, водные растворы хлорамина, хлорной извести, формальдегида НСНО, карболовой кислоты С6Н5ОН, моющих средств, содержащих поверхностно-активные вещества) с минимальными потерями их со сточными водами, в щадящем режиме, исключающем повреждение отмываемых материалов. Следовательно, способ и устройства (аппараты) могут использоваться в начальных стадиях переработки корневищ лекарственных (жень-шень, родиола розовая и др.) и сельскохозяйственных растений (свекла, картофель, морковь, хрен и др.), твердых бытовых и промышленных отходов, при мокрой классификации песчано-гравийных смесей в строительстве и для других всевозможных приложений.

Использование в качестве рабочей жидкости моющих и/или дезинфицирующих растворов необходимо при отмывке бытовых отходов, техногенных образований и т.д.

Это достигается тем, что в способе классификации смесей твердых материалов, включающем введение в вертикальный классификатор смесей, сжатого воздуха и рабочей жидкости, разделение смесей твердых материалов в восходящем газожидкостном потоке в режиме классификации, вывод газа в верхней части классификатора, также моют смеси твердых материалов рабочей жидкостью, в качестве которой используются моющие или дезинфицирующие жидкости, а транспортировку жидкости в устройстве производят по замкнутому контуру в режиме циркуляции. Кроме того, при проведении операций отмывки и классификации в восходящем газожидкостном потоке газ (воздух) удаляют из циркулирующей по устройству рабочей жидкости в месте разрыва классификатора и циркуляционной трубы.

Причем вертикальный аппарат имеет прямоугольное или круглое сечение, в качестве газа используют воздух, а в качестве рабочей жидкости используют холодную, подогретую воду, водные растворы хлорамина, хлорной извести, формальдегида, карболовой кислоты, моющие средства, содержащие поверхностно-активные вещества.

Это достигается также тем, что устройство (аппарат) для осуществления отмывки и классификации смесей твердых материалов, содержащее вертикальный трубчатый классификатор с патрубками подачи газа, смеси и рабочей жидкости, отверстие в верхней части для выпуска газа, разгрузочный патрубок для крупных фракций в нижней части, также содержит трубчатый классификатор круглого или прямоугольного сечения, который снабжен циркуляционной трубой и сообщающейся трубой, соединенными и сообщающимися внизу с трубчатым классификатором, а последний выполнен с поворотом верхней части, обеспечивающим циркуляцию жидкости с легкой и мелкой фракцией на сита циркуляционной трубы.

В устройстве по первому варианту на корпусе вертикального трубчатого классификатора, с его внутренней стороны, установлены быстросъемные гибкие терочные элементы, выполненные, например, в виде волосяных, или пластмассовых, или проволочных щеток.

В устройстве, согласно изобретению, в расширенной верхней части циркуляционной трубы расположены съемные дуговые сита (по первому варианту) или вверху, под поворотом трубчатого классификатора, в месте разрыва его с циркуляционной трубой, на пути потока циркулирующей жидкости установлены сита и/или сборники-отстойники, снабженные переливными элементами (по второму варианту).

В настоящее время из патентной и научно-технической литературы неизвестен способ классификации смесей твердых материалов и устройство для его осуществления в заявляемой совокупности признаков.

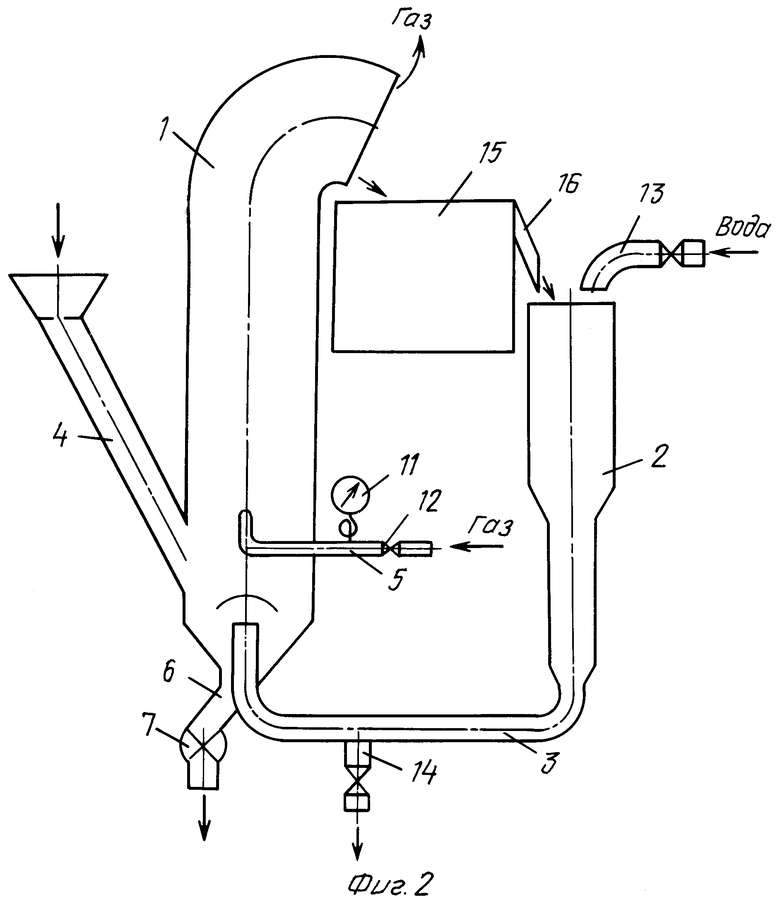

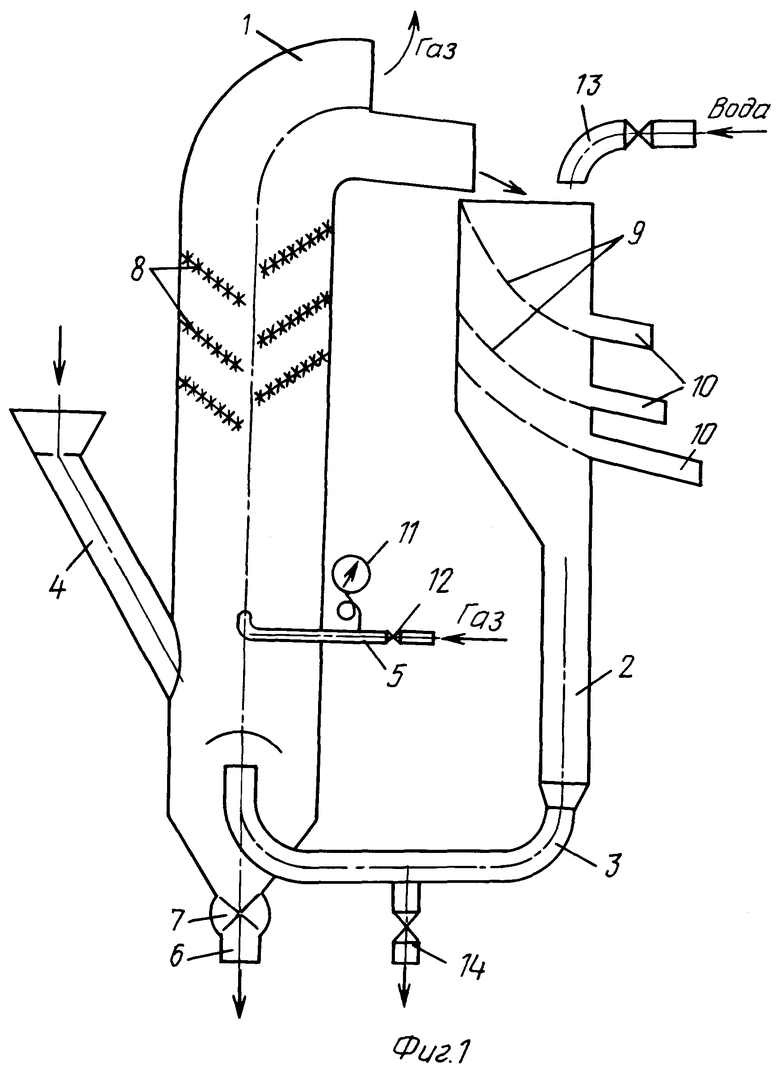

На фиг.1. схематически изображен заявляемый аппарат (первый вариант) в продольном вертикальном разрезе, где реализуется предлагаемый способ классификации для сравнительно крупных твердых материалов, таких как корнеплоды, бытовые отходы и др.; на фиг.2 представлено схематически продольное вертикальное сечение аппарата (второй вариант) для отмывки и классификации мелких порошковых твердых материалов (размерами, как правило, менее 6 мм).

Примеры осуществления способа

Пример 1.

Предлагаемый способ был осуществлен на устройстве (аппарате), выполненном по первому варианту (фиг.1) с целью отмывки холодной водой (рабочая жидкость) и классификации клубней картофеля (плотностью большей, чем вода) длительных сроков хранения перед дальнейшей их переработкой на чипсы (клубни размерами свыше 50 мм) и на спирт (клубни менее 50 мм). Отмывке картофеля и классификации с удалением из аппарата подвергались плотно слипшиеся с клубнями при хранении как плавающие в воде примеси плотностью, меньшей плотности воды (гниль, щепа, остатки сухой ботвы и др.), так и инородные включения большей, чем у воды, плотностью (песок, глина, камни, металлические частицы и др.). Габариты аппарата: высота - 2,7 м, ширина - 0,7 м, длина - 1,9 м, производительность аппарата по картофелю - 400 кг/ч. В воду по патрубку 5 вводят сжатый воздух в количествах, обеспечивающих проведение последовательно трех режимов работы за каждый цикл по предлагаемому способу:

1. Режим отмочки и отмывки картофеля, камнеудаления (через патрубок 6) и отделение из аппарата плавающих фракций примесей по пути: классификатор 1 - верхнее (съемное) дуговое щелевое сито 9 (размеры щелей - 3 мм) - верхний лоток 10. Расход воздуха на этом режиме - минимальный, но обеспечивающий, как и за весь цикл, циркуляцию воды по замкнутому контуру: классификатор 1 - циркуляционная труба 2 - труба 3 - классификатор 1.

2. Режим отмывки (с продолжением отмочки) клубней с удалением мелких фракций картофеля (менее 50 мм) из аппарата по пути: классификатор 1 - нижнее сито 9 (средняя решетка с размерами щелей - 20 мм) - средний лоток 10. При этом верхнее сито, с размерами щелей 3 мм, предварительно убирают (выдвигают), а расход воздуха увеличивают в сравнении с первым режимом.

3. Режим отмывки и удаления крупного картофеля (на чипсы, клубни свыше 50 мм) из аппарата по пути: классификатор 1 - дуговое щелевое сито 9 (нижняя решетка со щелями 50 мм) - лоток 10. Для этого расход воздуха увеличивают до максимального за цикл значения. После проведения всех трех режимов с одной порцией картофеля через патрубок 4 загружают следующую порцию, и цикл работы повторяют в той же последовательности. При этом лучшей отмывке и классификации способствует обработка клубней, находящихся в “пвсевдокипящем” (взвешенном) состоянии беспорядочного хаотического движения, щетками 8. После проведения восьми циклов работы аппарат был опорожнен от воды вместе с мелкими частицами земли, содержащимися в ней, через патрубок 14, и вода заменена на чистую (через патрубок 13). Расход воды составил, таким образом, 0,1 дм3 на 1 кг отмытого классифицированного картофеля, что на два порядка меньше, чем требуется при работе аппаратов-прототипов, работающих по известным способам классификации [3]. Кроме того, для разделения на три фракции (плавающие, крупный, мелкий картофель и камни) потребовалось бы три аппарата-прототипа вместо одного по предлагаемому способу. Отмочка и обработка щетками с целью разрушения слипшихся с клубнями в агрегаты комьев земли, ботвы, песка и др. не осуществляется в способах и аппаратах, выбранных за прототип [3, 4], а аппараты-аналоги [1, 2] не столь многофункциональны, и поэтому их требуется для осуществления подобных операций несколько модификаций (камнеловки, ванны для отмочки, для удаления ботвы, щеточные моющие машины и др.). Щеточные моющие машины, кроме того, не обрабатывают корнеплоды в таком щадящем режиме, как в предлагаемом аппарате, и поэтому могут повредить (сломать) такие корневища, как, например, у хрена, родиолы розовой и т.п.

Пример 2.

Предлагаемый способ был осуществлен на промышленной экспериментальной установке, представляющей собой заявляемый аппарат, выполненный по второму варианту (фиг.2). В аппарате осуществляют классификацию речного песка восходящим водовоздушным потоком на две фракции: крупнее 0,5 мм и мельче 0,5 мм. Последняя использовалась затем при изготовлении строительных плит с применением форсунок для мокрого распыла песчано-цементных смесей. Причем одновременно достигалась отмывка песка мельче 0,5 мм подогретой водой от слипшихся с ним, примерзших зимой плавающих примесей (щепа, речной ил, слюда и др.) меньшей плотностью, но крупнее размерами, чем 0,5 мм (они могли засорить форсунки). Задача отмывки и отделения таких примесей не решается обычными способами пневмо- или гидроклассификации [3]. В аппарате после отмывки этих плавающих примесей их отделяют от песка с помощью сита (ячейки 0,5 мм, на фиг.2 не показано) и лотка (аналогичных таковым в первом варианте, см. фиг.1, поз. 9 и 10), установленных вверху над сборником-отстойником 15 (фиг.2) для песка в месте разрыва трубчатого классификатора 1 (левое колено) и циркуляционной трубы 2 (правое колено). Аппарат имеет габариты: высота - 2,3 м, длина - 1,32 м, ширина - 0,95 м; левое 1 и правое 2 колена выполнены из трубы диаметром 76х3,5 мм. Подачу сжатого воздуха осуществляют по патрубку 5 под давлением (по манометру 11) - 0,14 МПа, что обеспечивает циркуляцию подогретой воды с производительностью 1,2 м3/ч и производительность аппарата по песку - 90 кг/ч. Отмытые от песка плавающие примеси составляют величину от 0,2 до 1,0 кг на 100 кг исходного песка. Аппарат работает без опорожнения от загрязненной воды (объем 25 дм3) и подпитки свежей в течение 2-3 часов, когда перерабатывается 200-250 кг песка, работа его была устойчивой. Гидроклассификация песка в известных прототипах [3, 4] не только не решала бы здесь отмывку и отделение плавающих примесей, но и потребовала бы затрат воды в 120-160 раз больше (6-8 м3 на 500 кг песка). Аппаратом по предлагаемому способу удалось заменить сухую классификацию [1,2] предварительно подсушенного песка, осуществляемую в производственных условиях на вибросите. Это позволило обойтись одним аппаратом вместо сушилки, вибросита и устройств по санитарной пылегазоочистке воздуха.

Аппарат (фиг.1, по первому варианту) состоит из корпуса, представляющего собой две вертикальные трубы круглого или прямоугольного сечения - классификатор 1 (левое колено, служащее и для отмывки) и циркуляционная труба 2 для рабочей жидкости (правое колено), соединенные и сообщающиеся снизу между собой с помощью трубы 3. Левое колено 1 имеет поворот в верхней части, обеспечивающий циркуляцию жидкости по аппарату, сообщается с патрубком 4 для подачи смеси твердых материалов (питатель-дозатор не показан), и в нем закреплен патрубок 5 для подачи газа (сжатого воздуха). Снизу колено 1 имеет патрубок 6 для вывода крупных, тяжелых фракций смеси материалов, снабженных шлюзовым (например, роторным) устройством 7 для регулировки количества выводимого. На стенках колена 1 с внутренней стороны закреплены быстросъемные гибкие терочные элементы 8, например, щетки (по первому варианту), а в расширенной верхней части колена 2 расположены съемные дуговые сита 9 (фиг.1) по числу фракций мелких или плавающих частиц, отводимых из аппарата по лоткам 10 (первый вариант). Патрубок 5 снабжен манометром 11 и регулирующим вентилем 12, а патрубки 13 и 14 с вентилями предназначены соответственно для заполнения аппарата жидкостью (водой) или опорожнения его. В разрыве, между коленами 1 и 2, вверху (фиг.2, по второму варианту) при отмывке и классификации смесей мелких фракций (как правило, менее 6 мм) на пути потока циркулирующей жидкости устанавливают сборники-отстойники 15, количество которых соответствует числу разделяемых фракций мелких частиц смесей. Сборники-отстойники снабжены переливными желобами (элементами) 16 для слива жидкости в правое колено 2 (циркуляционная труба) (по второму варианту).

Устройство работает следующим образом. После заполнения аппарата жидкостью через патрубок 13 с вентилем устанавливают неизменный минимальный расход сжатого газа через патрубок 5, что достигается постоянством величины наименьшего давления по манометру 11, регулируемого вентилем 12. Этот расход газа соответствует неизменной скорости вертикального восходящего газожидкостного потока в левом колене 1 (классификаторе), которая обеспечивает работу аппарата в режиме отмочки и отмывки с минимальной расчетной скоростью для подаваемой через патрубок 4 отмываемой смеси твердых материалов, при которой все фракции смеси, кроме самых крупных, и с наибольшей плотностью кусков (камни, металлические инородные включения и т.п.) находятся во взвешенном (“псевдокипящем”) состоянии в колене 1 (только плавающие фракции, с плотностью меньшей, чем у жидкости, уходят в колено 2). Подача газа в левое колено 1 обеспечивает, кроме того, подъем газожидкостного потока в нем (то же и вместе с твердой смесью) на высоту, большую, чем в колене 2 (эрлифт), стекание жидкости самотеком в колено 2 и далее, по трубе 3 и колену 1, циркуляцию ее в аппарате по замкнутому контуру, без существенных потерь и необходимости подпитки через патрубок 13. При этом жидкость, попадая в правое колено 2, предварительно освобождается от газа вверху колена 1, после поворота его, в месте разрыва с коленом 2. В режиме отмывки, после подачи расчетной массы твердой смеси через патрубок 4, самые крупные с большой плотностью куски выводят через патрубок 6 и шлюзовое устройство 7 из аппарата, а плавающие фракции, имеющие плотность, меньшую, чем рабочая жидкость (в качестве рабочей жидкости подбирают моющие и/или дезинфицирующие растворы хлорамина, хлорной извести, формальдегида, карболовой кислоты, моющие средства, содержащие поверхностно-активные вещества, или используют воду) удаляют с помощью верхнего съемного (самоочищающегося) дугового сита 9 по лотку 10 (первый вариант), но возможно использование для этой же цели сит 9 с лотками 10, которые устанавливают между верхом колена 1 и сборником-отстойником 15 (сито 9 на фиг.2 не показано) и во втором варианте. В режиме отмывки терочные элементы 8 (фиг.1) способствуют лучшему отделению слипшихся, смерзшихся и т.п. агрегатов частиц (например, отмочка и механическое удаление земли, ботвы, щепы, песка и т.п. с корнеплодов) и более четкой (без потерь) классификации смесей, чего не достигается при работе прототипов [3, 4]. По окончании режима отмочки, отмывки и удаления плавающих вентилем 12 с помощью манометра 11 устанавливают увеличенную подачу газа, соответствующую режиму работы аппарата на удаление самых мелких фракций из смеси твердых материалов. Если такие частицы не удается задержать ситами 9 (частицы менее 50 мкм), то используют (второй вариант) сборники-отстойники 15 для сбора частиц, и, по мере накопления в сборниках, удаляют их из аппарата. При этом жидкость сливают сверху сборников-отстойников 15 по желобам 16 в правое колено 2 (фиг.2, по второму варианту). Дальнейшее увеличение скорости подачи газа (воздуха) вентилям 12 позволяет аналогичным образом удалить все остальные фракции твердой смеси. При этом через распределительное устройство (не показано) жидкость, вытекающую из колена 1, направляют вместе с содержащейся в ней фракцией твердого материала уже в другой, соответствующий этому режиму работы, сборник-отстойник 15. При классификации смеси твердых материалов только на две фракции - крупную и мелкую - режим работы аппарата может быть непрерывным, когда подачу смеси через патрубок 4 и вывод фракций через патрубок 6 и лоток 10 (первый вариант, фиг.1) или через сборник-отстойник 15 (второй вариант, фиг.2) осуществляют при неизменной скорости подачи газа вентилем 12. В этом случае, благодаря циркуляции жидкости с малыми потерями ее, необходима только периодическая подпитка аппарата небольшим количеством свежей жидкости (взамен теряемой с твердыми выводимыми фракциями) через патрубок 13 и спуск ее через патрубок 14 по окончании цикла (или при смене моющей жидкости) вместе с неотделяемыми фракциями твердого. Такое редкое удаление загрязненных стоков в количестве, необходимом только для заполнения аппарата малого объема, производится периодически и ничтожно по сравнению со стоками обычных гидроклассификаторов [3, 4], где отвод идет непрерывно (6-8 м3 воды на 1 м3 твердой смеси).

Введение газа (воздуха) в рабочую жидкость способствует не только отмочке и лучшей классификации, но и транспортировке циркулирующей жидкости по аппарату (эрлифт) без перекачивающих насосов, склонных к абразивному износу при работе с абразивными твердыми материалами. Наличие гибких терочных элементов (щеток) 8, воздействующих, например, на корнеплоды (корневища), находящиеся не в жестко прижатом к щеткам состоянии, как у известных моечных машин [1], а только касающиеся их многократно и с разных сторон, при взвешенном свободном беспорядочном перемещении (“плавании” в “псевдокипящем” потоке, слое) в колене 1, обеспечивает мягкую, щадящую обработку сырья со всех сторон многократно, без повреждений и поломок его.

Устройство, выполненное по второму варианту, предпочтительнее для классификации смеси мелких (6-7 мм и менее) частиц, непрочно слипшихся друг с другом, когда их отмывка моющей жидкостью (подогретой водой) в “псевдокипящем” слое колена 1 и классификация могут быть обеспечены одновременно (без отмочки), не требует применения терочных элементов 8. Применение в этом случае (фиг.2) сборников-отстойников 15 в сочетании с ситами 9 (фиг.1) позволяет отделить плавающие (с меньшей, чем у жидкости, плотностью) примеси от мелких твердых фракций частиц с большей, чем у рабочей жидкости, плотностью, что не обеспечивается у прототипов.

Использование предлагаемого способа классификации твердых материалов и конструкции аппарата позволяет по сравнению с аналогами [1, 2] и прототипами [3, 4] решить следующие задачи:

- по отмочке и более четкому отделению (в том числе и с помощью щеток) слипшихся или смерзшихся в агрегаты частиц и примесей в щадящем режиме, без повреждения частиц (корнеплодов), что вообще не решается в прототипе;

- резко снизить затраты воды (на два порядка) и образующихся стоков, избавиться от перекачивающих рабочую жидкость подверженных абразивному износу движущихся устройств (насосов), уменьшить до одного количество аппаратов при классификации твердых смесей на более чем две фракции;

- существенно расширить функциональные возможности аппаратов (переработка твердых бытовых отходов, лекарственных корневищ, песка, клубней) для осуществления одновременно отмочки, мойки и классификации с отделением крупных плавающих твердых от мелких частиц плотностью, большей, чем у рабочей жидкости.

Источники информации

1. Оборудование предприятий общественного питания. Т.1: Механическое оборудование/В.Д. Елхина и др. - М.: Экономика, 1987, с.447.

2. Барский М.Д. Фракционирование порошков. - М.: Недра, 1980, с.327.

3. А.с. №159470, В 07 В 9/00, В 03 В 7/00, 1964, БИ №1.

4. А.с. №388788, В 03 В 7/00, В 03 В 3/34, 1973, БИ №29.

Изобретение относится к области отмывки и классификации смесей твердых материалов различных размеров, плотности и состава и может использоваться в химической, горнодобывающей, строительной и других отраслях промышленности. Разделение смесей твердых материалов происходит в восходящем газожидкостном потоке в режиме классификации. Вывод газа производят в верхней части классификатора. Смеси твердых материалов моют рабочей жидкостью. Транспортировку жидкости в аппарате производят по замкнутому контуру в режиме циркуляции. Газ удаляют из циркулирующей по аппарату рабочей жидкости в местах разрыва классификатора и циркуляционной трубы. В качестве газа используют воздух. В качестве рабочей жидкости используют моющие и/или дезинфицирующие жидкости. Аппараты для осуществления способа содержат сообщающиеся между собой вертикальный трубчатый классификатор и циркуляционную трубу. Классификатор снабжен на внутренней стороне быстросъемными гибкими терочными элементами. В расширенной верхней части трубы установлены съемные дуговые сита. Классификатор выполнен с поворотом в верхней части для подачи жидкости с легкой и мелкой фракцией на сита циркуляционной трубы. В месте разрыва трубчатого классификатора и циркуляционной трубы по второму варианту на пути потока циркулирующей жидкости установлены сита и/или сборники-отстойники, снабженные переливными элементами. Технический результат - повышение качества классификации смесей твердых частиц более широкого диапазона форм, размеров, плотностей и влажности, в том числе агрегатированных в куски. 3 с. и 3 з.п. ф-лы, 2 ил.

| 0 |

|

SU159470A1 |

Авторы

Даты

2004-06-27—Публикация

2002-07-30—Подача