Изобретение относится к технологии и устройствам для разделения твердых полидисперсных материалов по граничной крупности частиц в жидкой, так и воздушной сфере и может быть использовано в горнодобывающей, химической, металлургической и других отраслях промышленности, а также в производстве строительных материалов.

Известен способ классификации полидисперсных зернистых материалов, устройства для осуществления способа и установка для гидроклассификации полидисперсных материалов. В известном способе гидроклассификации полидисперсных зернистых материалов, включающем подачу исходного материала в виде гидросмеси сверху вниз в цилиндрическую приеморазделительную камеру вертикального гидроклассификатора, создание «кипящего слоя», состоящего из частиц наибольшего размера выделяемой фракции, и поддержание скорости их витания потоком чистой воды, подаваемой снизу вверх с периодическим осаждением и выводом мелких фракций восходящим потоком из приеморазделительной камеры, на стадии выделения следующей фракции из гидросмеси, согласно известному изобретению создает «кипящий слой» в нижней части классифиционной камеры. А подачу потока чистой воды осуществляют через блок ламиниризации, установленный на выходе классифиционной камеры. Причем вывод частиц, образующий «кипящий слой» в локальной зоне классифиционной камеры, осуществляют через упомянутый блок ламиниризации, установленный на выходе классифиционной камеры, где за счет концентрации скачкообразного уменьшения заданного скоростного потока чистой воды в локальной зоне в виде кольцевого канала, образующего время импульсного прорыва столбом воды «кипящего слоя» с колебательным процессом самовыравнивания скорости потока воды, вокруг этого столба жидкости.

Установка для гидроклассификации полидисперсных зернистых материалов в данном изобретении содержит каскад из трех модулей классификации гидравлически связанных между собой, каждый из которых включает приеморазделительный узел и два гидроклассификатора, снабженных блоками ламиниризации потока чистой воды с патрубком для подачи воды и вывода выделенной крупной фракции через блок ламиниризации, при этом гидроклассификаторы второго и третьего модулей идентичны по конструкции (RU №2006115336, опубл. 2007.11.27).

Недостатком этого изобретения является высокая инерционность и зависимость от качества выделяемого продукта и его концентрации, а также от давления гидросмеси на входе в гидроклассификатора.

Известен технологический комплекс для очистки и динамического воздушно-сухого обогащения зернистого материала, путем сушки и очистки от посторонних примесей с применением сушилки, имеющей барабан с круговым ситом. При этом частицы, прошедшие через сито сушилки, транспортируются по пневмопроводу, где происходит оттирка и очистка за счет трения частиц друг от друга в турбулентном потоке и о стенки песчаных каналов, которые образуются за счет изменения направления движения до 90° в установленных на пневмопроводе Т-образных патрубках с закрытыми в направление движения песчаного потока выходом и сегментных отводах с последующей классификацией по заданному нижнему пределу. Регулирование скорости потока частиц в пневмопроводе производится за счет изменения диаметров каналов в пневмопроводе, что позволяет лишь увеличить производительность линии.

Технологический комплекс позволяет удалить тяжелые частицы, образующиеся в процессе трения (оттирки). Однако в результате оттирки частицы изменяют свою объемную массу и размеры, что приводит к замельчению продукта по эквивалентному размеру диаметра зерна. Вышеуказанный способ не позволяет производить точную классификацию. Недостатком этого изобретения является также высокая инертность и зависимость от качества выделяемого продукта и его концентрации (RU №2006131433/22, опубл. 2007.05.27).

Наиболее близкой по технической сущности и возможной к применению является технологическая схема линии сушки и классификации песка, размещенной в Интернете, организации ООО ПКП «Стройтехника» Санкт-Петербург.

В технологическую схему включено оборудование, которое обеспечивает приемку песка из транспортного средства (автомобиля или фронтального погрузчика), а также следующие процессы:

- подачу влажного песка на предварительную классификацию для устранения из него крупных включений размером более 10 или 5 мм;

- подачу песка в сушильную установку;

- сушку;

- охлаждение;

- подачу песка на классификацию;

- классификацию.

Линия сушки, классификации и охлаждения песка содержит:

узел загрузки, схему сушки и охлаждения, схему классификации и охлаждения с оборудованием для очистки отработанного воздуха от пыли.

Недостатками этой технологической линии являются:

1. в виброгрохоте отсутствует система очистки отработанного воздуха от пыли,

2. не предусмотрена система сбора некондиционного материала от виброгрохота предварительного грохочения,

3. технологическая линия не обеспечивает разделение материала на большое количество фракций. В процессе исследований и анализа технологии гидравлического обогащения песков и технологии сухого обогащения были выявлены преимущества и недостатки рассмотренных технологий.

Преимущество технологии гидравлического обогащения песков.

1. В водной среде разделение происходит более четко, что связано с большой плотностью воды.

2. Возможность классификации уменьшенного диаметра дренажного зерна до 0,6-0,16 мм.

Преимущество технологии сухого обогащения песков.

Позволяет существенно снизить себестоимость переработки песка за счет отказа от использования воды, отказа использования трубопроводов, затрат на строительства хвостохранилища.

Недостатки технологии гидравлического обогащения песков.

1. Почти все гидравлические установки для обогащения работают в теплое время года.

2. Значительные затраты, связанные с использованием воды, трубопроводов, насосов, строительства хвостохранилища.

Недостатки технологии сухого обогащения песков.

При рассеве на ситах с отверстиями менее 2 мм эффективность сухого грохочения резко снижается и требуется больше затрат на электроэнергию.

Задачей предлагаемого изобретения объединить метод гидрооттирки с методом сухого обогащения посредством ленточных конвейеров с использованием преимуществ обеих технологий с заложенными в них новшествами. А также обеспечить повышение качества получаемого продукта с одновременной интенсификацией процесса классификации, обеспечением его непрерывности и увеличение производительности классификатора за счет увеличения площади «кипящего слоя» в конической его части, повышение однородности выделяемых фракций по граничной величине зерен.

Указанный технический результат достигается тем, что в предлагаемом технологическом комплексе обогащения формовочных песков методом гидрооттирки с последующей классификацией, включающем подачу исходного материала в виде гидросмеси, гидросмесь первоначально подается на шаровые турбулизаторы, где под влиянием интенсивного трения между частицами, создаваемого специальными перемешивателями, и высокой плотности пульпы с поверхности удаляются загрязняющие пленки и дезинтегрируются аглометрические структуры. А также для экстренной очистки внутренней шаровой полости от мусора предусмотрен съемный люк. Кроме того, в подситную область виброгрохота при сухом грохочение подается разряжение, путем подсоединения к входному патрубку виброгрохота системы вытяжной вентиляции.

Указанная задача решается тем, что применяемый гидроциклон-классификатор содержит верхний выходной патрубок для отвода мелких фракций, который опущен в цилиндрическую часть на 2/3 его высоты по центральной вертикальной оси, а нижние шламовые выходы опущены на 1/5 высоты вихревой камеры с совмещением их центровых вертикальных осей.

Указанная задача решается также тем, что гидроклассификаторы снабжены вихревыми камерами, в которые на 1/5 их высот, по центральной вертикальной оси опущены патрубки для вывода крупной фракции из классификационной камеры. Вихревые камеры играют роль гидроклассификаторов, где за счет тангенциальной подачи воды в вихревые камеры образуется вращающийся вихревой поток воды, который значительно усиливает в камере восходящий поток воды в коническую часть классификационной камеры и приподнимает на большую высоту образования «кипящего слоя», соответственно увеличивается площадь образования зерен заданной фракции в «кипящем слое», что способствует большему оседанию их в вихревые камеры, тем самым увеличивая производительность гидроклассификаторов. Высота образующего «кипящего слоя» уже не будет зависеть от давления гидросмеси на входе гидроклассификатора.

Указанная задача решается тем, что скорость потока частиц в виброгрохоте регулируют путем изменения проходного отверстия в пневмопроводах виброгрохота поворотом дисковой заслонки. За счет созданного разряжения в виброгрохоте и увеличения скорости воздушного потока частицы материала, расположенные в верхних слоях и имеющие меньшую массу, просачиваются сквозь слои материала и попадают в подрешеточное пространство, где регулированием скорости витания частиц мы получаем точное разделения материала по граничной величине зерен.

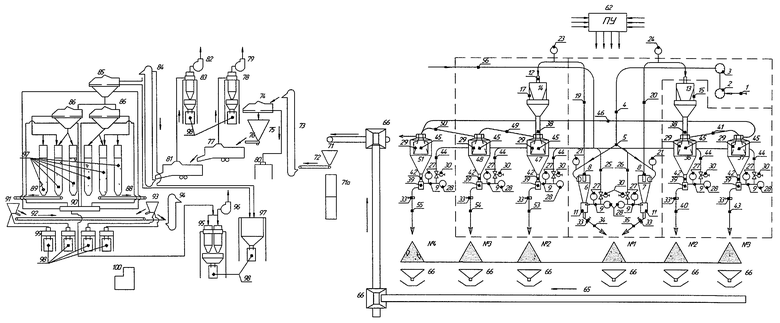

На чертеже изображена схема технологического комплекса обогащения формовочных песков с последующей классификацией и сухим грохочением. Схема технологического комплекса обогащения формовочных песков содержит каскад из трех модулей классификации, последовательно установленных и гидравлически связанных между собой. Первый модуль (1) содержит два шаровых турбулизатора 2 и 3, находящихся в местах изгиба, т.е. поворота пульпопровода 1, где один из шаровых турбулизаторов имеет угол подсоединения свыше 90° для компенсации неточности сгибов при монтаже. У шаровых турбулизаторов на внутренних стенках расположены перемешиватели, а снаружи имеется съемный люк для очистки от мусора и два небольших смотровых люка для визуального осмотра состояния турбулизаторов. Пульпопровод 4 через тройник 5 соединен с верхними тангенциональными входами двух гидроклассификаторов 6 и 7, представляющих собой гидроциклоны-классификаторы, содержащие сливные патрубки 8 с отводными трубопроводами и регулирующую арматуру 12, соединены с входами демпферных устройств 13 и 14, внутри которых имеется съемное сито 15 в демпферном устройстве 13 и съемное сито 17 в демпферном устройстве 14.

На отводах 19 и 20 перед регулирующей арматурой 12 установлены приборы контроля давления подачи пульпы 21, 22, 23, 24. Нижние шламовые выходы гидроциклонов 6 и 7 опущены на 1/5 высоты вихревых камер с условным совмещением центральных вертикальных осей камер 11 с 6 и 10 с 7.

Вихревые камеры 10 и 11 являются гидроциклонами, которые соединены последовательно через шламовые выходы аппаратов 6 и 7 и являются одновременно сливными каналами камер 6 и 7, где на каждом патрубке 25 и 26 установлены расходомер 27, прибор для измерения давления подачи горячей воды 28, а также регулирующий клапан 30.

Второй модуль (II) содержит демпферное устройство 13 и два цилиндроконических гидроклассификатора 36 и 37. Демпферное устройство 13 имеет цилиндрический корпус и снабжено съемным ситом 15. Его вход соединен с трубопроводом 20, внизу конической части демпферного устройства 13 установлен входной патрубок 38, связывающий его с гидроклассификатором 36.

Гидроклассификаторы 36 и 37 через патрубки 42 соединены с вихревыми камерами 39.

Вихревая камера 39 также имеет входной патрубок для выхода продукта по трубопроводу 40 и шиберную задвижку 33 на свою карту и входной патрубок, соединенный с ответвлением магистрального водопровода 44 через расходомер 27, прибора для измерения давления подачи оборотной воды 28, а также регулирующего клапана 30.

Третий модуль классификации (III) содержит демпферное устройство 14 и два цилиндроконических гидроклассификатора 47 и 48. Демпферное устройство 14 имеет цилиндрический корпус и снабжено съемным ситом 17. Его вход соединен с трубопроводом 19, внизу конического демпферного устройства 14 установлен входной патрубок 38, связывающий его с гидроклассификатором 47.

Вход второго гидроклассификатора 48 соединен трубопроводом 49 с верхним выходом гидроклассификатора 47. Вихревые камеры однотипны для всех гидроклассификаторов и содержат патрубок 9 подачи оборотной воды. Выводы гидроклассификаторов 47 и 48 через трубопроводы 53, 54 направлены каждый на свою карту. Все карты расположены на подготовленных площадках, которые снабжены сточными каналами для сбора воды, ее фильтрации и возврата по трубопроводу в водоем для повторного использования.

При открытом вентиле насосом заполняют магистральный трубопровод 56 для подачи воды во все гидроклассификаторы. Пульт управления 62 вынесен на местный щит.

Подача песчаной пульпы с карт намыва №1, 2, 3, 4 производится погрузчиком на систему ленточных конвейеров 65 через загрузочный бункер 66.

Узел загрузки включает бункер приемный 71, являющийся сварной металлоконструкцией, и служит для приема исходного песка с ленточных конвейеров, а также включает разгрузочную площадку 71а. Ленточный конвейер 72 служит для подачи песка от бункера 71 на элеватор 73. Элеватор 73 предназначен для вертикального транспортирования сыпучих мелкозернистых грузов с объемной плотностью не более 1,5 т/м3 с температурой до 100°С и относительной влажностью 3% при t=80°С.

Виброгрохот 74 используется для рассева песка с температурой до 50°С на две фракции с темпом загрузки до 10 т/ч, в зависимости от фракционного состава песка и размера ячейки. Виброгрохота имеет 1 ярус сит, расположенных горизонтально.

Бункер расходный 75 представляет собой сварную металлоконструкцию, с расположением датчиков верхнего и нижнего уровня загрузки. Применяется для загрузки и подачи с заданным темпом песка на вибропитатель.

Вибропитатель 76 применяется для подачи песка из расходного бункера 75 в питатель сушилки 77.

Топочно-сушильный агрегат 77 предназначен для сушки песка и щебня с начальной влажностью не более 12% и начальной температурой материала не менее 5%, а также для работы при температуре сушильного агрегата до 800°С.

Блок циклонов 78, 83 предназначен для очистки отходящих газов из сушилки 77 и виброохладителя 81.

Виброохладитель 81 служит для охлаждения песка, поступающего из сушилки 77. Температура охлажденного песка 40-60°С.

Элеватор 84 предназначен для вертикального транспортирования сыпучих мелкозернистых грузов с объемной плотностью не более 1,4 т/м3 с температурой до 100°С и относительной влажностью не более 3% при t=80°С. Элеватор представляет собой вертикальную транспортирующую машину непрерывного действия.

Виброгрохот 85 применяется для классификации песка на три фракции.

Виброгрохот 86 предназначен для классификации более мелких песков с температурой до 50°С с темпом загрузки до 10 т/ч. Виброгрохота имеют 1 ярус сит, расположенных горизонтально.

Емкость для хранения 87 предназначена для хранения сыпучих материалов (песок речной различных фракций). Состоит из основных деталей: обечайки цилиндрической части, обечайки конической части, опорных подушек. Внизу конической части расположена электромеханическая задвижка, а сами емкости имеют датчики уровней заполнения.

Ленточный конвейер 88, 89 предназначен для подачи песка из емкостей для хранения в бункера расходные 91, 93. Бункера расходные 91, 93 предназначены для подачи песка на конвейер 92, либо на станцию затаривания 99.

Коллектор-сборник системы аспирации 90 предназначен для соединения отводящих воздушных потоков в единый трубопровод.

Элеватор 94 служит для подачи песка под загрузку автомашин.

Блок циклонов 95 предназначен для очистки отходящих газов системы аспирации.

Вентилятор вытяжной 96 предназначен для удаления отходящих газов воздушной системы аспирации.

Бункера отсева песка 97 служат для сбора некондиционного материала из элеватора 84 и виброгрохота 85.

Мягкий контейнер 98, типа «Биг-бег», применяется для затаривания песка и некондиционного материала.

Станция затаривания мягких контейнеров 99 предназначена для экономичной упаковки многотоннажных грузов для перевозки, складирования и хранения сыпучей продукции (песка).

Система управления 100 служит для управления узлами сушки и контроля над параметрами процесса сушки. Обеспечивает:

- контроль пламени в теплогенераторе с отсечкой подачи топлива при его угасании;

- поддержание температуры песка на выходе из сушилки на заданном уровне;

- контроль заполнения емкости для хранения сыпучих продуктов;

- контроль температуры газов на выходе из теплогенератора в отводящем газоходе с отсечкой подачи топлива, при повышении температуры более установленного значения;

- контроль разряжения (давления) газов в топке с отсечкой топлива;

- пуск, остановка оборудования, входящего в линию сушки.

В технологической схеме предусмотрен отдельный пульт контроля подачи песка различной фракции из емкостей на ленточные конвейеры и контроль заполнения бункеров линии.

Технологический комплекс обогащения формовочных песков работает следующим образом.

Подготовка к эксплуатации схемы технологического комплекса обогащения формовочных песков методом гидрооттирки с последующей классификацией начинается в следующей последовательности:

на пульте 62 устанавливают определенные расчетным путем значения объемного расхода воды, подаваемой на каждую вихревую камеру 10 и 11 гидроциклона-классификатора 6 и 7, и на вихревые камеры 39 гидроклассификаторов 36, 37, 47, 48, 51.

Вода насосом из водоема подается по магистральному водопроводу 56 через патрубок 9 подачи оборотной воды, вихревых камер 6 и 7, гидроклассификаторов 36, 37, 47, 48, 51 снизу вверх. Одновременно по пульпопроводу 1 подается вода на шаровые турбулизаторы 2, 3 через гидроциклоны 6 и 7, по трубопроводам 19 и 20, которая заполняет демпфирующие устройство 13 и 14 и поступает в гидроклассификаторы 36, 37, 47, 48, 51.

При герметичности всех трубопроводов и аппаратов установки вода должна выходить лишь из выходных трубопроводов 34, 35, 40, 43, 53, 55.

Регулирующими шиберными заслонками 33 добиваются равенства потоков в трубопроводах 19 и 20.

После проведения всех подготовительных мероприятий дают команду на подачу гидросмеси (пульпы), которая готовится в соотношении Т:Ж=(1-7):(1-12) и подается по трубопроводу 1 на шаровые турбулизаторы 2 и 3.

Под влиянием интенсивного трения между частицами, создаваемого специальными перемешивателями, и высокой плотности пульпы с поверхности частиц удаляются загрязняющие пленки и дезинтегрируются аглометрические структуры. Обогащенная пульпа поступает через тройник 5 на тангенциальные входы гидроциклонов 6 и 7, где она приобретает вращательное движение. Пульпа перемешивается в потоке и за счет центробежных сил осуществляется отделение мелкой песчаной смеси от крупной с одновременно мокрой оттиркой зерен от глинистых включений и органических продуктов. Крупные зерна, имея большую инерционную массу, и за счет большого давления по сечению конуса начинают прижиматься к стенкам конуса, где они теряют скорость и под действием сил тяжести оседают вниз со скоростью их гидравлической крупности.

Внутри конуса образуется разряжение за счет разницы давлений в центре и по краям, где частицы, например 0,3 мм и меньше, как более легкие, относящиеся к формовочным пескам, поднимаются вверх и выносятся по трубопроводам 19 и 20 ко второму и третьему модулю для последующей гидроклассификации, а частицы крупнее 0,3 мм начинают оседать в вихревую камеру. Одновременно через тангенциальный патрубок 9 подачи оборотной воды вихревой камеры начинает поступать вода, приобретая вращательное движение, подхватывает оседающие частицы, раскручивает их и выбрасывает наружу через патрубок, шиберные задвижки 33 и трубопроводы 34 и 35 для вывода фракции на карту песков №1 другого класса (не относящегося к формовочным пескам). Образующее в центре вихревой камеры разряжение препятствует проникновению случайно попавших частиц.

Песчаная гидросмесь, состоящая из мелких частиц, транспортируется по трубопроводам 19 и 20 на вход 13 и 14, где дополнительно промывается и проходит через съемное сито 15 в демпфирующие устройства 13 и съемное сито 17 в демпфирующие устройства 14, встречающиеся глинистые включения, мусор осаждаются на сито.

Подачу воды в гидроциклоны-классификаторы 6 и 7 осуществляются через вихревые камеры 10, 11 из магистрального водопровода 56. При этом воду контролируют расходомерами 27 и регулируют вручную регулирующими клапанами 30.

Таким образом, происходит разделение исходного зернистого материала на две фракции верхнюю - мелкую и нижнюю - крупную.

Гидроклассификация формовочных песков осуществляется следующим образом: частицы, поступающие в виде гидросмеси на вход гидроклассификатора 47, осаждаются в его цилиндрическую часть, где встречаются с исходным потоком воды заданной скорости, рассчитанной для данного классификатора, поступающим из вихревой камеры 39. Так скоростной режим потока воды рассчитан на скорость витания частиц максимальной крупности, содержащихся в заданной выделения фракции гранулометрического ряда формовочных песков, и частицы большие по диаметру, чем свойственные для данной фракции в песчаной смеси, отсутствуют, то на уровне стыка низа классификационной камеры гидроклассификатора и патрубка 42 вывода крупной фракции из классификационной камеры скорость осаждения частиц гасится (тормозится) до такого значения, при котором крупные частицы не могут быть вынесены восходящими потоками вверх, выводятся в трубопровод 49 и попадают на диффузный вход гидроклассификатора 48. Так как вода поступает на тангенциальный вход в вихревую камеру то, попадая в вихревую камеру, она раскручивается, увеличивая восходящий поток воды и тем самым приподнимая на большую высоту образования «кипящего слоя» и соответственно увеличивая ее площадь. В процессе «кипения» крупные зерна (заданная для выделения на данном гидроклассификаторе фракция) интенсивно перемешиваются в горизонтальной плоскости по всей нижней полости над патрубком 42, стремясь равномерно распределиться и заполнить все свободное пространство образовавшегося слоя, а так как скорость восходящего потока равна скорости витания максимальной крупности заданной фракции, то слой этих частиц начинает наращиваться и увеличивается по толщине, а его проницаемость для потока воды уменьшается, и возникает возможность оседания на поверхности слоя более мелких частиц. При этом увеличивается давление воды под слоем, и вследствие этого нарушается баланс между массой слоя и давлением воды над ним, он начинает вспучиваться, и затем происходит эмульсионный прорыв слоя столбом воды с одновременным резким (скачкообразным) уменьшением скорости восходящего потока в прилегающей зоне вокруг столба воды и колебательным процессом самовыравнивания скорости этого потока.

Это колебательное измерение скорости потока воды нарушает паритет витания частиц в «кипящем слое», и они равноускоренно оседают в виде связанного потока в патрубке 42. За время нарушения скоростного режима восходящего потока воды в конической части классификационной камеры и патрубка 42 вихревой камеры скорость оседания крупных частиц, содержащих в слое, успевает превысить восстановленные до заданного значения скорости восходящего потока воды, и они оседают в патрубке 42, подхватываются стремительно вращающимся потоком воды в вихревой камере 39, а затем по трубопроводу 40 через шиберную задвижку 33 выносятся на карту №2 как конечный продукт, а для отвода воды с карт намыва предусмотрен дренаж. Отработанная вода с поклевидными и глинистыми частицами удаляется с карт намыва через шандорные колодцы в выработанное пространство, где подвергается дальнейшему осветлению. Частицы меньшего размера, при осаждении попадающие в восстановленный до заданного значения восходящий поток воды, не успевают развить скорость своего осаждения больше скорости восходящего потока воды и выносятся вверх по патрубку в цилиндрическую приеморазделительную камеру гидроклассификатора 37, где производится выделение следующей заданной фракции. Так как гидроклассификаторы 36, 37, 47, 48, 51 и вихревая камера 39 по конструкции и принципу действия идентичны, то процессы, описанные в гидроклассификаторе 47, протекают аналогично и в гидроклассификаторах 36, 37, 48, 51. Поэтому отклассифицированная заданная фракция из гидроклассификатора 48 выводится по трубопроводу 54 на карту №3 как конечный продукт, а более мелкие частицы, как следующая фракция по гранулометрическому ряду, направляются по трубопроводу 50 на вход гидроклассификатора 51, где они встречаются с заданным для данного классификатора восходящим потоком воды, рассчитанным на скорость витания частиц максимальной крупности для заданной фракции гранулометрического ряда класса формовочных песков, классифицируются аналогично вышеописанному и выводятся через вихревую камеру 39, шиберную задвижку 33 по трубопроводу 55 на карту №4 как конечный продукт.

С карт намыва песка №1, 2, 3, 4 подача песка производится автопогрузчиком через загрузочные бункера 66 на ленточные конвейеры 65, обеспечивающие равномерное распределение песка по всей ширине ленты, а затем песок подается в приемный бункер 71.

В системе управления 100, куда входят различные пульты поочередно, включают в работу виброгрохоты 86, 85 и соответственно систему аспирации. Затем включают в работу элеватор 84, запускается виброохладитель 81 с системой аспирации 82, 83, топочно-сушильный агрегат 77 с системой аспирации. В работу включают вибропитатель 76, виброгрохот предварительной классификации 74, элеватор 73, ленточный конвейер 72 и бункер приемный 71.

В верхней части бункера приемного 71 установлена виброрешетка для исключения попадания крупного негабарита (80 мм). В нижней части бункера приемного 71 установлен ленточный конвейер 72 для подачи песка в приемную воронку элеватора 73. Элеватор представляет собой сборную стальную конструкцию, состоящую из натяжной секции, приводной секции, средних секций, секций успокоителей, тягового органа - представляющего собой транспортерную ленту с установленными на ней ковшами, а также привода в составе электродвигателя, редуктора, ременной передачи. В нижней части вертикальной конструкции элеватора расположена приемная воронка, через которую транспортируемый материал подается в ковши. Разгрузка элеватора самотечная. При огибании барабана на приводном валу транспортерной лентой материал высыпается из ковша под действием сил инерции и направляется ею в разгрузочную воронку виброгрохота 74 предварительного грохочения, песок классифицируется на две фракции. Песок свыше 10 мм поступает в отсев в трубопровод сбора с виброгрохота предварительной подготовки продукции 80, где он затаривается в мягкие контейнеры типа «Биг-бег». Фракция песка меньше 10 мм попадает в расходный бункер 75 и далее с помощью вибропитателя 76 поступает в приемную воронку топочно-сушильного агрегата 77. Зажигаемый горелкой природный газ в топочном сушильном агрегате 77 поступает во внутреннюю обечайку, откуда горячие газы поступают в газоход. Для охлаждения газов в зазор между внутренней и наружной обечайкой вентилятором подается воздух, охлаждающий обечайки снаружи и внутри. Одновременно включается в работу система аспирации 78, 79 в топочно-сушильном агрегате 77. Материал через загрузочную течку крышки верхнего короба подается на желоб короба. Электродвигатели вращают валы вибратора в противоположные стороны в противоположных направлениях. Установленные на валах дебалансы создают возмущающие силы, равнодействующая которых расположена перпендикулярно к плоскости, проходящей через оси валов вибратора, и изменяется по синусоидному закону. Под действием этой силы короб совершает прямолинейное колебательное движение под углом 70° к горизонту с частотой вращения валов электродвигателей. За счет колебательных движений короба подаваемый материал продвигается по желобу. Материал слоем 100-180 мм перемещается по желобу. В материал вдоль желоба погружена нижняя часть газохода, из которого поступают горячие газы, t=600-800°, продувая слой материала. Сухой материал выгружается через лоток разгрузочного короба. Отработанные газы отсасываются через зонты и поступают в коллектор для подачи на очистку системы аспирации. В вытяжной магистрали установлен блок циклонов 8, который установлен в металлической раме с приваренными крючками для установки мягких контейнеров типа «Биг-бег». Пыль, оседающая в циклонах, накапливается в бункере-сборнике, в нижней части которого находится затвор для выгрузки пыли.

Из топочно-сушильного агрегата 77 сухой песок, имеющий на выходе температуру 80-120°С, попадает в приемную воронку охладителя 81, где происходит снижение температуры до 40-60°С. Отходящий воздух (пары) из охладителя отводится с помощью вытяжного вентилятора 82, который установлен на металлической раме 83 с приваренными крючками для установки мягких контейнеров типа «Биг-бег» 98. Пыль, оседающая в циклонах, накапливается в бункере-сборнике, в нижней части которого находится затвор для выгрузки пыли.

Охлажденный песок из охладителя 81 поступает приемную воронку элеватора 84, через которую транспортируемый материал подается в ковши. Разгрузка элеватора 84 самотечная. При отгибании барабана на приводном валу транспортерной лентой материал высыпается из ковша под действием сил инерции и направляется ею в разгрузочную воронку виброгрохота 85. Исходный материал поступает на верхнюю часть сита виброгрохота и под действием сил тяжести падает на него. За счет вибрации сита, частицы материала получают поступательное движение по ситу. При относительном движении по ситу материал перемещается таким образом, чтобы крупные частицы не преграждали путь к отверстиям мелким частицам. Большие частицы имеют большую массу и траекторию движения по ситу, а мелкие частицы соответственно меньшую скорость и траекторию движения по ситу. Поэтому мелкие частицы при движении, имеющие меньшую траекторию движения по ситу, стараются занимать большую площадь и проникнуть в отверстия сита. В процессе перемешивания за счет трения частиц друг о друга происходит отшелушивание частиц от окислов металлов. Создаваемое разряжение в подситном пространстве виброгрохота способствует более интенсивному проникновению частиц сквозь сито, уменьшая тем самым забивания сеток липким материалом или частицами неправильной формы. В зависимости от скорости разряженного потока, создаваемого вытяжным вентилятором, мы можем регулировать скорость витания частиц, проникших в подситное пространство. Изменение скорости разряженного потока от 4,5 до 18 м/с производится изменением проходного отверстия пневмопровода виброгрохота поворотом дисковой заслонки.

Частицы граничного размера, находящиеся в динамическом равновесии в подситном пространстве в зависимости от изменения режима движения воздушного потока, попадают в крупный или мелкий класс. При достаточно большой разнице скоростей витания частиц происходит разделение: частицы большей плотности оседают вниз для дальнейшей классификации, а частицы с меньшей плотностью уносятся потоком воздуха вытяжного вентилятора в блок циклонов для очистки воздуха от мелких частиц пыли. Пыль, оседающая в циклонах, накапливается в бункере-сборнике, в нижней части которого находится затвор для выгрузки пыли.

Таким образом, предложенный технологический комплекс обогащения формовочных песков позволяет производить точное разделение песка по граничной величине зерен на три фракции (одна фракции в надситном пространстве и две фракции в подситном пространстве виброгрохота), с сочетанием высокой производительности выделяемых фракций, повышается качество выделяемого продукта за счет увеличения однородности выделяемой фракции по граничной величине зерен путем изменения скорости витания частиц способом изменения проходного отверстия в пневмопроводах виброгрохота. Технологический комплекс обогащения формовочных песков является безотходным, так как остающиеся после обогащения 3% перерабатываемого сырья представляют собой исходный материал для строительных отраслей промышленности.

В этом комплексе применяются новейшие технологии по обогащению формовочных песков с использованием современного оборудования путем оттирки, грохочения, гравитационного обогащения, гидравлической классификации и сушки песка. Возможность применения предложенных таких технологий и оборудования подтверждена опытно-экспериментальным путем и основывается на результатах и тщательных исследованиях проб песков.

Получаемая нами продукция этим технологическим комплексом по обогащению формовочных песков абсолютно ликвидна, как на рынке сбыта внутри страны, так и за ее пределами.

Изобретение относится к технологии и устройствам для разделения твердых полидисперсных материалов по граничной крупности частиц как в жидкой, так и воздушной средах и может быть использовано в горнодобывающей, химической, металлургической и других отраслях промышленности, а также в производстве строительных материалов. Технологический комплекс обогащения формовочных песков методом гидрооттирки с последующей классификацией и сухим грохочением включает каскад из трех последовательно установленных и гидравлически связанных между собой модулей. Первый из модулей содержит два шаровых турбулизатора для дезинтеграции и удаления загрязняющих пленок с поверхности частиц, выполненных в виде сварных шаров металлической конструкции с расположенными на их внутренних стенках перемешивателями, установленных в местах поворота пульпопровода перед приспособлением для оттирки и классификации в виде двух гидроциклонов-классификаторов с патрубками ввода пульпы, верхними выходными патрубками для мелкой фракции и нижними шламовыми выходами в конической части гидроциклонов, соединенными с вихревыми камерами. Второй и третий модули содержат по два гидроклассификатора, состоящих из корпусов с приемно-разделительными и классификационными камерами с патрубками ввода гидросмеси, верхними выводами мелкой фракции и нижними патрубками вывода крупной фракции, соединенными с вихревыми камерами. Первые из гидроклассификаторов соединены с верхними выходными патрубками для мелкой фракции гидроциклонов первого модуля, а вторые верхними выводами подсоединены к верхним выводам дополнительного гидроклассификатора. Карты намыва песка для приема отклассифицированных фракций гидроциклонов-классификаторов и гидроклассификаторов, последовательно установленные узел загрузки песчаной пульпы с карт намыва в виброгрохот для предварительной классификации песка на две фракции крупностью +10 мм и -10 мм, топочно-сушильный агрегат для сушки фракции -10 мм, охладитель для охлаждения сухого песка до 40-60°С, виброгрохоты для окончательной классификации охлажденного песка, два из которых расположены на одной высоте и выполнены с возможностью регулирования скорости витания частиц в подситной области для разделения частиц в указанной области по плотности на две фракции крупные и мелкие, емкости для хранения сыпучих материалов, систему сбора некондиционного продукта и аспирационную систему. Технический результат - повышение качества получаемого продукта с одновременной интенсификацией процесса классификации, а также повышение однородности выделяемых фракций по граничной величине зерен. 12 з.п. ф-лы, 1 ил.

1. Технологический комплекс обогащения формовочных песков методом гидрооттирки с последующей классификацией и сухим грохочением, включающий каскад из трех последовательно установленных и гидравлически связанных между собой модулей, первый из которых содержит два шаровых турбулизатора для дезинтеграции и удаления загрязняющих пленок с поверхности частиц, выполненных в виде сварных шаров металлической конструкции с расположенными на их внутренних стенках перемешивателями, установленных в местах поворота пульпопровода перед приспособлением для оттирки и классификации в виде двух гидроциклонов- классификаторов с патрубками ввода пульпы, верхними выходными патрубками для мелкой фракции и нижними шламовыми выходами в конической части гидроциклонов, соединенными с вихревыми камерами, второй и третий модули содержат по два гидроклассификатора, состоящих из корпусов с приемно-разделительными и классификационными камерами с патрубками ввода гидросмеси, верхними выводами мелкой фракции и нижними патрубками вывода крупной фракции, соединенными с вихревыми камерами, первые из гидроклассификаторов соединены с верхними выходными патрубками для мелкой фракции гидроциклонов первого модуля, а вторые верхними выводами подсоединены к верхним выводам дополнительного гидроклассификатора, карты намыва песка для приема отклассифицированных фракций гидроциклонов-классификаторов и гидроклассификаторов, последовательно установленные узел загрузки песчаной пульпы с карт намыва в виброгрохот для предварительной классификации песка на две фракции крупностью +10 мм и -10 мм, топочно-сушильный агрегат для сушки фракции -10 мм, охладитель для охлаждения сухого песка до 40-60°С, виброгрохоты для окончательной классификации охлажденного песка, два из которых расположены на одной высоте, и выполнены с возможностью регулирования скорости витания частиц в подситной области для разделения частиц в указанной области по плотности на две фракции - крупные и мелкие, емкости для хранения сыпучих материалов, систему сбора некондиционного продукта и аспирационную систему.

2. Технологический комплекс по п.1, отличающийся тем, что шаровые турбулизаторы выполнены со съемным люком для очистки от мусора и с двумя смотровыми люками для визуального осмотра состояния турбулизатора.

3. Технологический комплекс по п.1, отличающийся тем, что один из шаровых турбулизаторов имеет угол подсоединения к пульпопроводу свыше 90° для компенсации неточности сгибов при монтаже.

4. Технологический комплекс по п.1, отличающийся тем, что для отвода воды с карт намыва предусмотрен дренаж.

5. Технологический комплекс по п.1, отличающийся тем, что узел загрузки песчаной пульпы с карт намыва в виброгрохот снабжен системой ленточных конвейеров.

6. Технологический комплекс по п.5, отличающийся тем, что у каждого ленточного конвейера предусмотрен загрузочный бункер, обеспечивающий равномерную загрузку по всей ширине ленты конвейера.

7. Технологический комплекс по п.1, отличающийся тем, что к входному патрубку виброгрохота подсоединена система вытяжной вентиляции-аспирации.

8. Технологический комплекс по п.1, отличающийся тем, что у виброгрохотов с двух сторон расположены пневмопроводы с дисковыми заслонками, подсоединенные к общему коллектору-сборнику.

9. Технологический комплекс по п.8, отличающийся тем, что пневмопроводы выполнены с возможностью изменения проходного отверстия посредствам поворота дисковой заслонки для регулирования скорости потока частиц в виброгрохоте.

10. Технологический комплекс по п.1, отличающийся тем, что система аспирации через систему трубопроводов соединена с коллектором-сборником, выходящим на станцию затаривания.

11. Технологический комплекс по п.1 или 10, отличающийся тем, что в системе аспирации используется станция затаривания с применением мягких контейнеров типа «Биг-бег».

12. Технологический комплекс по п.1, отличающийся тем, что система сбора некондиционного продукта включает трубопроводы, соединенные с рамой, на которой устанавливаются мягкие контейнеры типа «Биг-бег».

13. Технологический комплекс по п.1, отличающийся тем, что емкости для хранения сыпучих материалов имеют датчики уровней заполнения, а в нижней части емкостей установлены задвижки с электромеханическим приводом.

| RU 2006115336 А, 27.11.2007 | |||

| Грохот | 1988 |

|

SU1651996A1 |

| Устройство для разделения гидросмеси на фракции | 1985 |

|

SU1304922A1 |

| Гидроциклон для классификации зернистого материала | 1978 |

|

SU751441A2 |

| СПОСОБ ОЧИСТКИ И ВОЗДУШНО-СУХОГО ОБОГАЩЕНИЯ КВАРЦЕВОГО ПЕСКА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОЧИСТКИ И ДИНАМИЧЕСКОГО ВОЗДУШНО-СУХОГО ОБОГАЩЕНИЯ ЗЕРНИСТОГО СЫПУЧЕГО МАТЕРИАЛА | 2006 |

|

RU2331486C2 |

| Способ переработки алунитов по Байеру со спеканием | 1942 |

|

SU76253A1 |

| РУЧНОЙ ПОЖАРНЫЙ СТВОЛ | 2012 |

|

RU2484867C1 |

| Линия сушки, классификации и охлаждения (обогащения) песка организации Конструкторское бюро и завод "Стройтехника", найдено в Интернете: | |||

Авторы

Даты

2010-11-20—Публикация

2008-11-10—Подача