Настоящее изобретение относится в целом к клапанным установочным узлам для аэрозольных баллонов, причем установочные узлы упоминаются под общим названием “установочные колпачки с прокладкой”. Более конкретно настоящее изобретение относится к усовершенствованному установочному колпачку, причем этот установочный колпачок является элементом клапанного установочного узла, образующего крышку для верхнего отверстия аэрозольного баллона путем загибания установочного колпачка по бортику аэрозольного баллона. В особенности усовершенствование, к которому относится настоящее изобретение, относится к модификации юбочной части установочного колпачка.

Предпосылки к созданию изобретения

Аэрозольные баллоны находят широкое применение для упаковки различных текучих материалов, в том числе как жидких, так и в форме тонко измельченных порошков. Обычно продукт и газ-вытеснитель заключены внутри баллона под давлением, превышающим атмосферное, а продукт выпускают из баллона с помощью открывающегося вручную распределительного клапана, когда давление внутри баллона выталкивает продукт через клапан и соединительные каналы к выпускному отверстию.

Распределительный клапан, загнутый по установочному колпачку, снабженному уплотнительной прокладкой, обычно устанавливают в верхнем отверстии баллона, которое ограничено элементом, который обычно называют “бортиком” отверстия баллона. Установочный колпачок имеет центральную опорную часть, являющуюся основанием для распределительного клапана, профилированную часть, проходящую в наружном направлении от опорной части, переходящую в проходящую вверх часть корпуса, эта часть корпуса переходит в имеющий полукруглую форму желоб, оканчивающийся в наружной юбочной части, причем желоб выполнен такой формы, чтобы вмещать бортики отверстия баллона. Уплотнительную прокладку обычно размещают в желобе, которая при разных формах выполнения проходит вниз вдоль части корпуса. После размещения уплотнительной прокладки в установочном колпачке колпачок устанавливают на баллон и обжимают по баллону. Операция обжима хорошо известна специалистам в данной области техники.

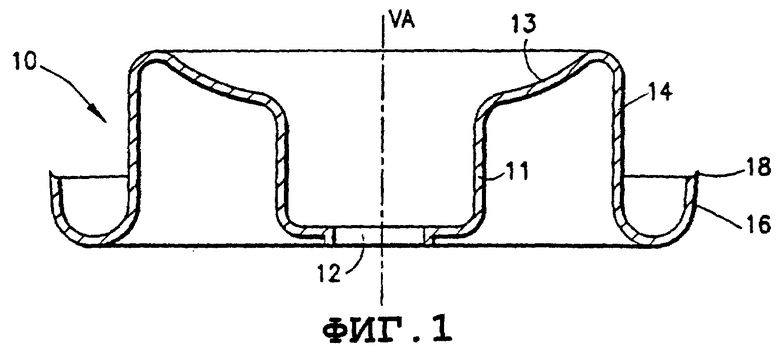

Аэрозольные установочные колпачки обычно изготавливают путем штамповки, вытяжки, а также вырезанием установочного колпачка из листа металла, подаваемого в штампующее и режущее оборудование. В то время как наружная или юбочная часть установочного колпачка обычно изображается на чертежах как прямая, в действительности колпачки, применяемые до сих пор, имеют юбку с небольшим раструбом в наружном направлении, причем кромка такой юбки часто имеет заусенцы, как показано на фиг.1.

Величина наружного раструба и заусенцев может изменяться в пределах допусков для прессового оборудования и зависит от технологической оснастки, применяемой при заключительной операции правки и вытяжки, т.е. штампа правкой и вытяжкой, матрицы правки и вытяжки и штампа для внутреннего закручивания. Упомянутые проблемы вызваны прогрессирующим износом и увеличением зазора между штампом и матрицей, например новые штампы со стандартным зазором 0,0015 позволяют получить более острую режущую кромку (с минимальным количеством заусенцев). Однако при организации массового производства образование раструба и заусенцев является обычным явлением.

Металлический установочный колпачок часто покрывают тонким защитным пластиковым покрытием, чтобы защитить металл от коррозионного воздействия продукта, находящегося в аэрозольном баллоне, а также воздействия окружающей среды. В условиях производства установочные колпачки, с клапанами или без них, неплотно упаковывают в коробки и отгружают на другой участок для сборки с другими элементами узла установки клапана, после чего отгружают на производство, на котором производят заполнение аэрозольного баллона продуктом и газом-вытеснителем, герметично скрепляя узел установки клапана и заполненный баллон. При отгрузке установочные колпачки могут свободно двигаться и смещаться внутри упаковочной тары, соответственно острая, раструбом наружу, часто имеющая заусенцы наружная кромка юбочной части установочного колпачка царапает наружное оловянное покрытие установочных колпачков из жести, а также тонкие пластиковые и лаковые покрытия на стальных и алюминиевых колпачках.

Кроме того, при массовом производстве аэрозольных клапанов применение на установочном колпачке прокладки и сборка клапана и установочного колпачка приводят к перемещению установочных колпачков в непрерывной линии вдоль направляющей от одного участка до другого. В результате установочные колпачки, прилегающие друг к другу на транспортной линии, при движении вдоль нее имеют по существу точечный контакт, т.е. кромка с раструбом с кромкой с раструбом, вместо более желательного контакта поверхности с поверхностью юбочной части каждого колпачка. Часто точечный контакт кромок с раструбом вызывает повреждение установочного колпачка.

Сущность изобретения

Задачей настоящего изобретения является создание установочного колпачка для аэрозольных баллонов, обеспечивающего устранение или сведение к минимуму недостатков существующих конструкций колпачков, рассмотренных выше.

Эти задачи и другие преимущества достигаются посредством установочного колпачка для аэрозольного баллона, содержащего расположенные в центре опорную часть, профилированную часть, проходящую в радиальном направлении наружу от опорной части, и расположенный вертикально кольцевой корпус, соединенный своим нижним концом с профилированной частью и своим верхним концом с кольцевым криволинейным желобом, заканчивающимся наружной юбочной частью, при этом наружная юбочная часть колпачка слегка скошена внутрь в направлении расположенного вертикально корпуса, а наружная поверхность концевой кромки юбочной части выполнена со скосом.

Предпочтительно поверхность установочного колпачка может иметь пластиковое покрытие.

Предпочтительно наружная юбочная часть скошена внутрь в направлении расположенного вертикально корпуса под углом от 0,50° до 3°, а наружная поверхность концевой кромки юбочной части скошена под углом от 15° до 22°.

Более предпочтительно наружная юбочная часть скошена внутрь в направлении расположенного вертикально корпуса приблизительно под углом 3°, а наружная поверхность концевой кромки юбочной части скошена приблизительно под углом 20°.

Установочный колпачок, являющийся предметом настоящего изобретения, выполняют путем продвижения конусной цилиндрической гильзы вдоль наружной стороны юбочной части установочного колпачка.

Краткое описание чертежей.

На фиг.1 показан в увеличенном масштабе установочный колпачок, известный в данной области;

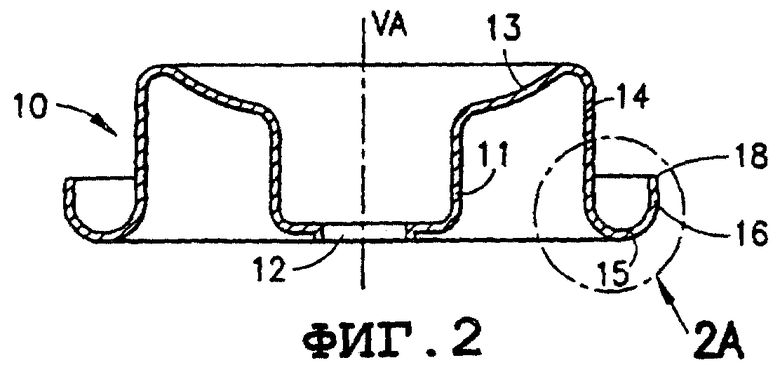

на фиг.2 показан в увеличенном масштабе установочный колпачок, являющийся предметом настоящего изобретения;

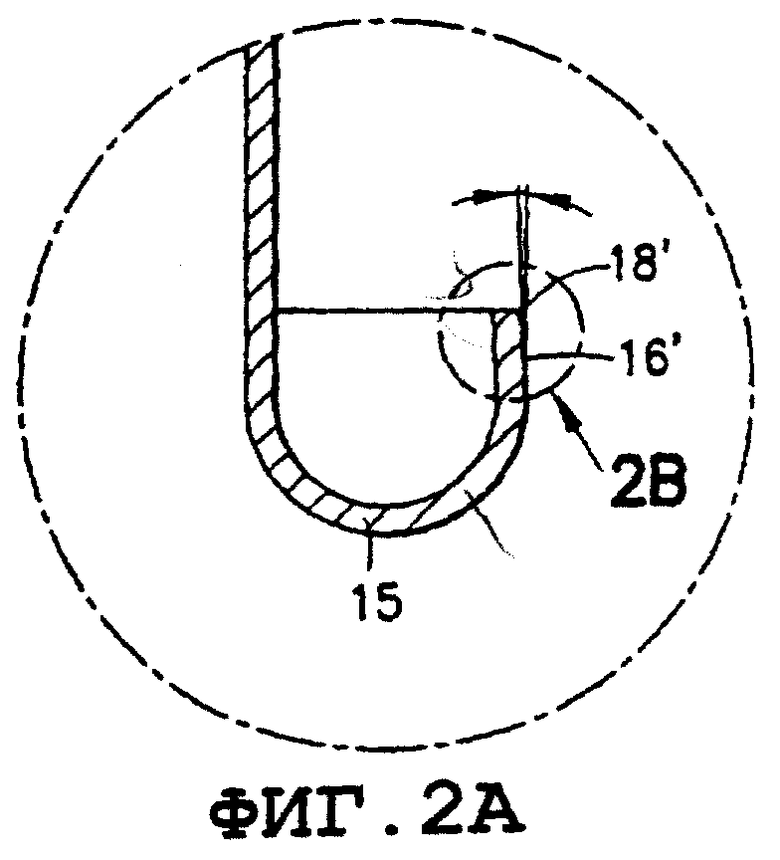

на фиг.2А показана в увеличенном масштабе часть установочного колпачка на фиг.2, выделенная круговыми пунктирными линиями;

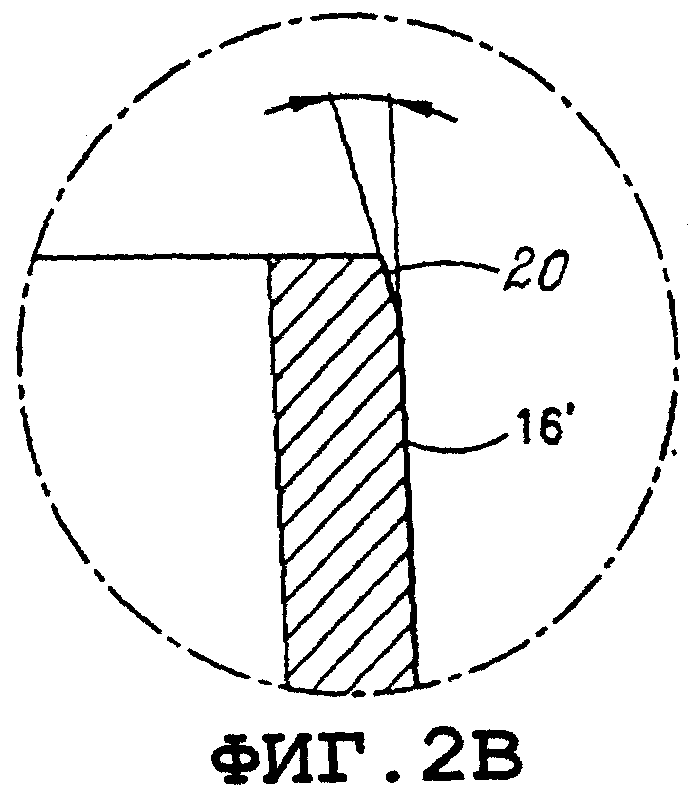

на фиг.2В показана в увеличенном масштабе часть установочного колпачка на фиг.2А, выделенная круговыми пунктирными линиями;

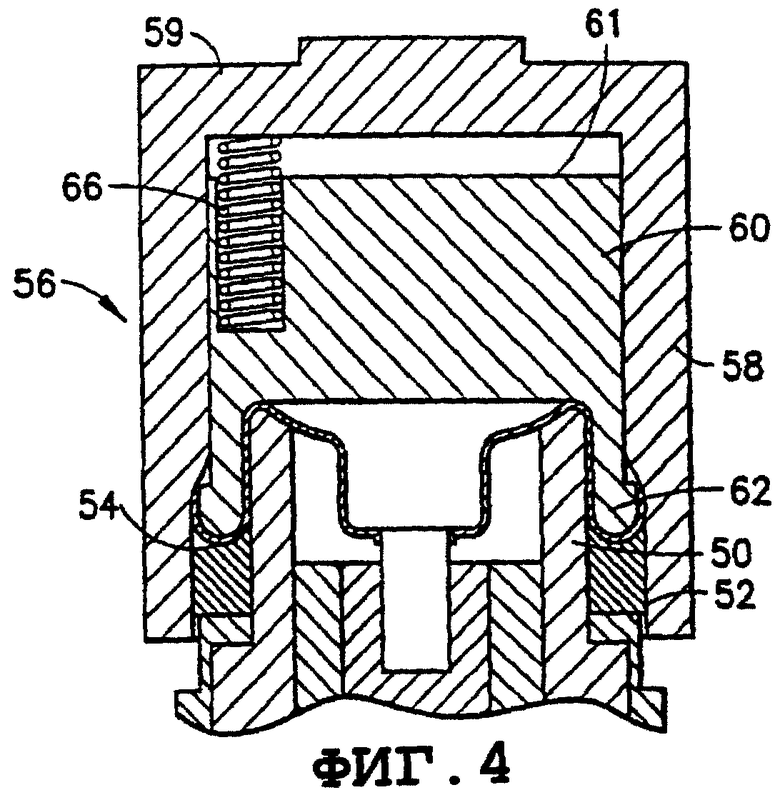

на фиг.3 показано частичное изображение в поперечном разрезе устройства, применяемого для формирования установочного колпачка на фиг.2, в разомкнутом положении;

на фиг.4 показано устройство на фиг.3 в замкнутом положении.

Описание изобретения

На фиг.1 показан установочный колпачок, обозначенный в целом позицией 10, включающий опорную часть 11, ограничивающую центральное отверстие 12, профилированную часть 13, проходящую в радиальном направлении наружу от опорной части 11, и криволинейный желоб 15 с наружной юбочной частью 16, оканчивающейся кромкой 18.

На фиг.2 части установочного колпачка обозначены теми же позициями, что и на фиг.1, за исключением того, что на фиг.2 наружная юбочная часть обозначена позицией 161, а концевая кромка наружной части юбки - позицией 181.

На фиг.1 наружная юбочная часть 16 установочного колпачка известной конструкции слегка отогнута наружу относительно вертикальной оси установочного колпачка (см. VA на фиг.1), а концевая кромка 18 наружной юбки 16 покрыта заусенцами.

На фиг.2 наружная часть юбки 161 слегка скошена внутрь в направлении расположенного вертикально корпуса, а наружная поверхность 20 (как лучше всего показано на фиг.2В) концевой кромки 181 выполнена со скосом.

В предпочтительном варианте реализации наружная юбочная часть установочного колпачка скошена внутрь под углом от 0,50° до 3°, а наружная поверхность концевой кромки юбочной части скошена под углом от 15° до 22°.

В наиболее предпочтительном варианте реализации наружная юбочная часть скошена внутрь в направлении расположенного вертикально корпуса приблизительно под углом 3°, а наружная поверхность концевой кромки юбочной части скошена приблизительно под углом 20°.

На фиг.3 установочный колпачок, обозначенный в целом позицией 10, показан в положении формовки, обозначенном в целом позицией 48, где корпус 14 установочного колпачка 10 расположен над цилиндрической трубкой 50. Кольцо 52 имеет выемку 54, форма которой может вмещать или поддерживать желоб 15 установочного колпачка 10.

Выше расположен и выровнен с положением формовки 48 инструмент, предназначенный для изменения формы юбочной части установочного колпачка. Как показано, этот инструмент, обозначенный в целом позицией 56, включает наружный цилиндрический штамп в форме гильзы 58 с замкнутым концом 59 и внутренний волнистый пресс 60, причем передняя часть 62 волнистого пресса 60 выполнена таким образом, чтобы сопрягаться с поверхностью желоба 15, корпуса 14 и наружной юбочной части 16 установочного колпачка 10. Внутренняя поверхность 64 открытого конца наружной цилиндрической гильзы 56 слегка скошена внутрь, причем скос оканчивается на своем внутреннем конце большим внутренним скосом. Между замкнутым концом 59 и внутренним волнистым прессом 60 расположена пружина 66. Последовательное движение вниз пресса в форме цилиндрической гильзы и внутреннего волнистого пресса обеспечивает размещение установочного колпачка в опорном гнезде. Изменение формы установочного колпачка достигается путем продвижения вниз наружного штампа в форме цилиндрической гильзы 58 относительно верхней поверхности 61 внутреннего волнистого пресса 60 после того, как внутренний волнистый пресс 60 будет размещен должным образом на установочном колпачке так, как показано на фиг.4.

В дополнение к преимуществам, рассмотренным ранее, установочный колпачок, являющийся предметом настоящего изобретения, обладает следующими дополнительными преимуществами:

(a) Во время непрерывного перемещения установочных колпачков в процессе сборки клапана или иных операций участок фактического контакта между установочными колпачками эффективно смещается к точке на наружном радиусе юбки. Этот вариант гарантирует, что каждый колпачок соприкасается с соседними колпачками в наиболее прочной точке стенки юбки, исключая таким образом повреждения наружной кромки юбки, что часто имеет место в таком случае.

(b) Совместимость профиля юбки и наружного диаметра установочного колпачка гарантирует более точную центровку или изменение угла колпачка (настройка механизма) в процессе сборки клапана с прокладкой. Это преимущество является важным, в особенности если учитывать тенденцию к более высоким скоростям и производительности, требующимся для различных сборочных операций при минимальном наблюдаемом визуально повреждении юбочной части установочного колпачка.

(с) Усовершенствованная кромка юбки позволяет не допустить повреждения удерживающих пластмассовых язычков элементов (исполнительных механизмов), закрепленных на установочном колпачке, т.е. верхних крышек/носиков и т.п.

(d) Кроме того, скошенная юбка установочного колпачка, являющегося предметом настоящего изобретения, способствует удерживанию вырезных прокладок (прокладочных колец) после размещения на установочном колпачке и при выполнении последующих производственных операций для постоянного скрепления установочного колпачка с контейнером.

Хотя в описании были приведены конкретные примеры реализации изобретения, следует понимать, что могут быть внесены в них различные изменения без отступления от существа и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЭРОЗОЛЬНЫЙ МОНТАЖНЫЙ КОЛПАЧОК С ПРОКЛАДКОЙ И ГИБКАЯ ПРОКЛАДКА | 1991 |

|

RU2080276C1 |

| НАКЛАДНОЙ КОЛПАЧОК С МНОГОСТРУЙНЫМ ИСПОЛНИТЕЛЬНЫМ МЕХАНИЗМОМ | 2010 |

|

RU2533489C2 |

| УКУПОРОЧНЫЙ УЗЕЛ, СОДЕРЖАЩИЙ КОЛПАЧОК С НЕОТЪЕМЛЕМЫМИ КОЛЬЦЕВЫМ ЭЛЕМЕНТОМ ДЛЯ ИНДИКАЦИИ ВСКРЫТИЯ И ЛЕНТООБРАЗНЫМ ЭЛЕМЕНТОМ | 2020 |

|

RU2796335C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИТНОГО УКУПОРОЧНОГО СРЕДСТВА | 2011 |

|

RU2569357C2 |

| УСОВЕРШЕНСТВОВАННАЯ РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА | 2016 |

|

RU2703788C2 |

| УСТАНОВОЧНЫЙ УЗЕЛ КЛАПАНА С УПЛОТНЕНИЕМ ДЛЯ АЭРОЗОЛЬНОГО КОНТЕЙНЕРА | 1996 |

|

RU2164212C2 |

| УПЛОТНЕННЫЙ ПРОКЛАДКОЙ КЛАПАННЫЙ СБОРОЧНЫЙ УЗЕЛ ДЛЯ АЭРОЗОЛЬНОГО БАЛЛОНА | 2000 |

|

RU2266854C2 |

| КОНТРОЛЬНО-ИНДИКАТОРНАЯ ДОЗИРУЮЩАЯ КРЫШКА | 2005 |

|

RU2391272C2 |

| Отформованная дутьем бутыль для газированного напитка, способ и устройство для ее изготовления | 1990 |

|

SU1836259A3 |

| АЭРОЗОЛЬНЫЙ КЛАПАН | 2001 |

|

RU2277502C2 |

Изобретение относится к элементам клапанного установочного узла. Установочный колпачок содержит юбочную часть, слегка наклоненную в радиальном направлении расположенного вертикально корпуса. Наружная поверхность концевой кромки юбочной части выполнена со скосом. Изобретение обеспечивает при сборке целостность наружной кромки юбки, надежное удержание прокладок и повышение качества сборки баллона. 5 з.п. ф-лы, 4 ил.

| US 5215209 А, 01.06.1993 | |||

| US 5014887 А, 14.05.1991 | |||

| US 5016785 А, 21.05.1991 | |||

| Устройство для хранения и контролируемой выдачи находящихся под давлением продуктов | 1989 |

|

SU1776245A3 |

| СПОСОБ И УСТРОЙСТВО ЗАДАНИЯ СКОРОСТИ ПЕРЕДАЧИ ДАННЫХ В МНОГОПОЛЬЗОВАТЕЛЬСКОЙ СИСТЕМЕ СВЯЗИ | 1994 |

|

RU2145775C1 |

Авторы

Даты

2004-06-27—Публикация

1999-09-28—Подача