Данное изобретение относится к области двигателестроения и может быть использовано в двигателях внутреннего сгорания (ДВС), в частности на двигателях с приводом клапанов газораспределительного механизма (ГРМ) дополнительными рычагами.

Известен гидрокомпенсатор (ГК) зазора (заявка ФРГ №3304573), содержащий коническую пружину, витки большего диаметра которой упираются в плунжер, а меньшего - в дно корпуса. Причем ход пружины ограничен технологической канавкой.

Недостатками данного устройства являются ограничение хода пружины технологической канавкой, невозможность центрирования пружины и фиксации клапанного узла.

Известен гидрокомпенсатор зазора (патент США №4840153), содержащий окно в верхней части составного плунжера для выхода воздуха и смазки, а так же клапан для перекрытия данного окна для предотвращения засасывания воздуха.

Недостатками данного устройства являются высокая трудоемкость изготовления с дополнительным клапаном и невозможность использования рычагов клапана с отверстием для подвода масла при механической регулировке клапанов.

Известен гидрокомпенсатор зазора (патент США №4378675), содержащий в верхней части корпуса стопорное кольцо для ограничения хода плунжера.

Недостатками данного устройства являются высокие контактные напряжения и изгибающий момент на плунжер вследствие установки стопорного кольца в зоне максимальных нагрузок.

Известен гидрокомпенсатор зазора (заявка Японии №63-8282), содержащий опорный элемент с высоким коэффициентом теплового расширения.

Недостатком данного устройства является наличие нескольких упругих элементов со своими резонансными частотами, ухудшающими работоспособность.

Известен гидрокомпенсатор зазора (патент РФ №2057950), содержащий резьбовую втулку с плунжером, ввернутую в головку двигателя, обратный клапан и канал для подвода масла. Объем питающего канала в пределах от запорной поверхности обратного клапана до низшего гидростатического уровня масла в канале при стоянке двигателя с полностью открытым двигательным клапаном выполнен по меньшей мере равным объему масла, покидающего гидрокомпенсатор при перемещении плунжера полностью открытым двигательным клапаном (прототип).

Недостатком данного устройства являются значительные габариты, большая вероятность попадания посторонних частиц в зону обратного клапана, малый ресурс пары сопряжения "опора рычага - шаровая головка плунжера" из-за масляного голодания.

Поставлена задача создать компактный, долговечный гидрокомпенсатор (ГК), технологичный в изготовлении.

Поставленная задача достигается за счет того, что в гидрокомпенсаторе, состоящем из корпуса и подпружиненного штока с запорным клапаном, согласно изобретению в корпусе выполнен глубокий паз; масло-подводящее отверстие выполнено в углу паза либо изготовлено фрезеровкой в виде паза сферической формы; коническая пружина установлена меньше диаметром вверх; в шариковом клапане применена мембрана; в шаровой опоре штока выполнено дренажное микрометрическое капиллярное отверстие либо установлена резьбовая заглушка; шаровая опора выполнена в виде сферического шарика, а ход штока в обоих направлениях ограничен и зафиксирован стопорным кольцом в средней части корпуса.

Данное устройство представлено на фиг.1-3.

Гидрокомпенсатор состоит из корпуса 1, который монтируется в корпусе двигателя (не показан). Внутри корпуса 1 размещен шток 2 с шаровой опорой 3 под рычаг газораспределительного механизма (не показан). Шток 2 может состоять из двух частей для снижения вероятности заклинивания.

Запорный шарик 4 поджат к седлу клапана на уступе штока 2 мембраной 5, которая, в свою очередь, прижата к уступу штока 2 конической пружиной 6. В совокупности запорный шарик 4 и мембрана 5 вместе образуют запорный клапан, хотя его конструкция может быть и любой другой.

В средней части корпуса 1 установлено стопорное кольцо 7 для фиксации штока 2 и ограничения его хода в обе стороны. Также в корпусе 1 выполнено маслоподводящее отверстие для подвода давления масла из системы смазки двигателя.

Маслоподводящее отверстие выполнено в углу паза в корпусе 1, чтобы обеспечивать надежный доступ масла в рабочую область и уменьшить вероятность попадания посторонних частиц в зазор прецизионной пары: корпус 1 и шток 2. Угловой упор ограничивает биение сверла в одной плоскости, что благотворно сказывается на стойкости инструмента.

Глубокий паз в корпусе 1 служит для отстоя из масла неотфильтрованных компонентов, т.к. происходит постоянная утечка масла через дренажное микрометрическое капиллярное отверстие в шаровой опоре 3 и зазор между корпусом 1 и штоком 2 с одновременным подводом свежей порции от системы смазки двигателя. Скорость проистекания масла небольшая, поэтому взвешенные частицы начинают осаждаться. Чтобы это не происходило внутри штока 2 с засорением шарикового клапана 4 и заклинивания самого штока 2, и предусмотрен глубокий паз.

Работа гидрокомпенсатора зазора состоит в поддержании беззазорного сопряжения клапана ГРМ и его рычага. Это достигается за счет постоянного поджатия штока 2 гидрокомпенсатора к рычагу клапана с помощью усилия конической пружины 6 и давления масла в системе смазки двигателя.

Давление масла подводится от системы смазки двигателя через область отстоя в глубоком пазу и отверстие в корпусе 1 гидрокомпенсатора. Далее, через паз и отверстие в штоке 2, масло подается во внутреннюю полость штока 2, которая при закрытом запорном шарике 4 разделяется на области высокого и низкого давления.

При неработающем двигателе шток 2 садится до упора в стопорное кольцо 7 под действием возвратных пружин клапана ГРМ (не показаны), если соответствующий кулачок распределительного вала удерживает клапан ГРМ в открытом состоянии. Благодаря этому снижается усадка и увеличивается ресурс возвратных пружин ГРМ.

Использование конической пружины 6 обусловлено компоновочными моментами: высота такой пружины в сжатом состоянии значительно меньше (на 20...30%) подобной цилиндрической с одинаковым количеством витков и толщиной проволоки. Нелинейность усилия сжатия конической пружины 6 также положительно сказывается на основных функциях гидрокомпенсатора: поднятие штока 2 при начале работы двигателя осуществляется с большим усилием, чем у аналогичной цилиндрической пружины, а дальнейшее прижатие рычага клапана к распределительному валу и к клапану - с меньшим усилием, что снижает износ.

Установка конической пружины 6 меньшим диаметром вверх обеспечивает ее центровку аналогичным отверстием в штоке 2 и освобождает от ограничения хода технологической канавкой, которую можно и минимизировать одновременно со всем ГК.

В совокупности с конической пружиной 6 мембрана 5 используется в шариковом клапане вместо привычных стаканчика с пружинкой для возможности уменьшения области высокого давления и всего гидрокомпенсатора в целом. Ввиду нелинейной жесткости мембраны 5 резонансная частота колебания шарика 6 значительно превышает частоту вращения распределительного вала двигателя на оборотах максимальной мощности. Одновременно снижается трудоемкость изготовления деталей.

Стопорное кольцо 7 служит для фиксации штока 2 в корпусе 1 и ограничения хода штока 2 в обоих направлениях. До установки ГК на двигатель стопорное кольцо 7 предотвращает выпадание штока 2.

Во время эксплуатации при остановке двигателя шток 2 садится до упора в стопорное кольцо 7 (если соответствующий кулачок распределительного вала удерживает клапан ГРМ в открытом состоянии), тем самым предотвращая контакт штока 2 с конической пружиной 6 или донышком корпуса 1 в условиях минимизации компоновочных размеров. Установка стопорного кольца 7 в средней части корпуса 1 вместо верхней, как у прототипа, позволяет увеличить высоту корпуса 1, снижая таким образом изгибающий момент и контактные напряжения на штоке 7 и, как следствие, износ.

Увеличение ресурса обеспечивается глубоким пазом в корпусе 1 под отстой неотфильтрованных компонентов и дренажным микрометрическим капиллярным отверстием в шаровой опоре 3 для удаления воздуха из внутренней области гидрокомпенсатора и подвода смазки в пару трения опора-рычаг. Диаметр глубокого паза должен быть не больше 0,8 наружного диаметра корпуса 1 для эффективного отстоя. Высота паза выбирается, исходя из установочных размеров и размещения канала подвода масла в корпусе двигателя. Причем верхний опорный поясок корпуса 1 ГК должен быть максимально широким, в отличие от нижнего направляющего.

Диаметр микрометрического капиллярного отверстия выбирается в зависимости от герметичности сопряжения шаровой опоры и рычага в интервале 0,01...0,3 мм. Выбор осуществляется на основании известной формулы высоты капиллярного столба:

h=(2σ*Cosα)/ρgr,

где σ - поверхностное натяжение моторного масла при рабочей температуре;

α - угол шарообразного мениска;

ρ - плотность моторного масла при рабочей температуре;

g - ускорение свободного падения (9,81 м/с2);

r - радиус капилляра.

Капиллярный столб масла препятствует подсосу воздуха в ГК после снятия давления масла (остановки двигателя), минимизирует расход масла при негерметичности сопряжения опора-рычаг или при использовании унифицированного рычага с отверстием для подвода капельной смазки при механическом регулировании клапанного зазора.

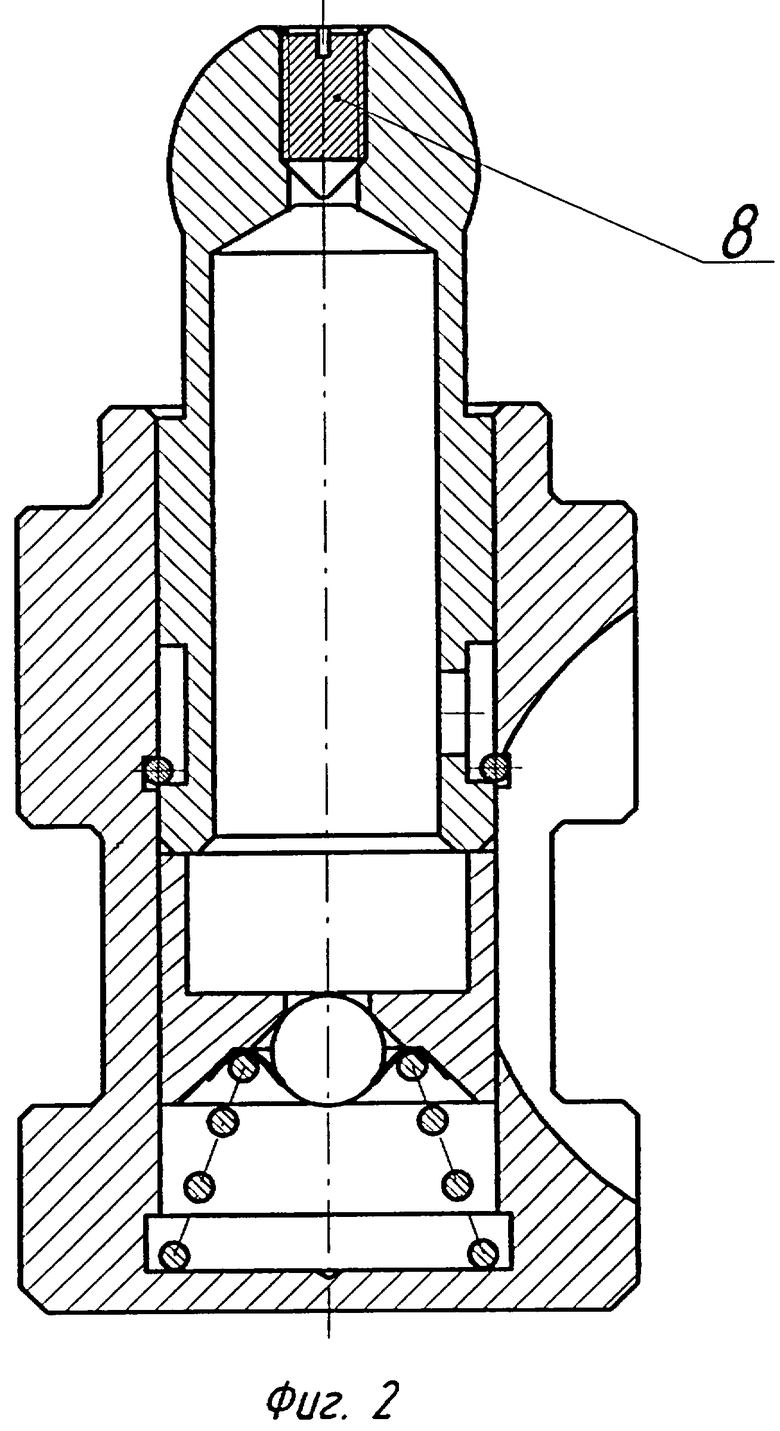

На фиг.2 представлен гидрокомпенсатор зазора, в котором капиллярное отверстие образуется как зазор между витками резьбы в шаровой опоре 3 и резьбовой заглушкой 8. Регулируя высоту, точность посадки изготовления резьбы в деталях, подбирают необходимую величину капиллярного столба.

Для лучшего отвода воздуха от маслоподводящего отверстия в корпусе 1 его можно изготовить фрезеровкой (фиг.2). При этом воздух, поступающий из системы смазки двигателя, стремится в верх технологической проточки фрезеровки и уводится в зазор между корпусом 1 ГК и отверстием в корпусе двигателя.

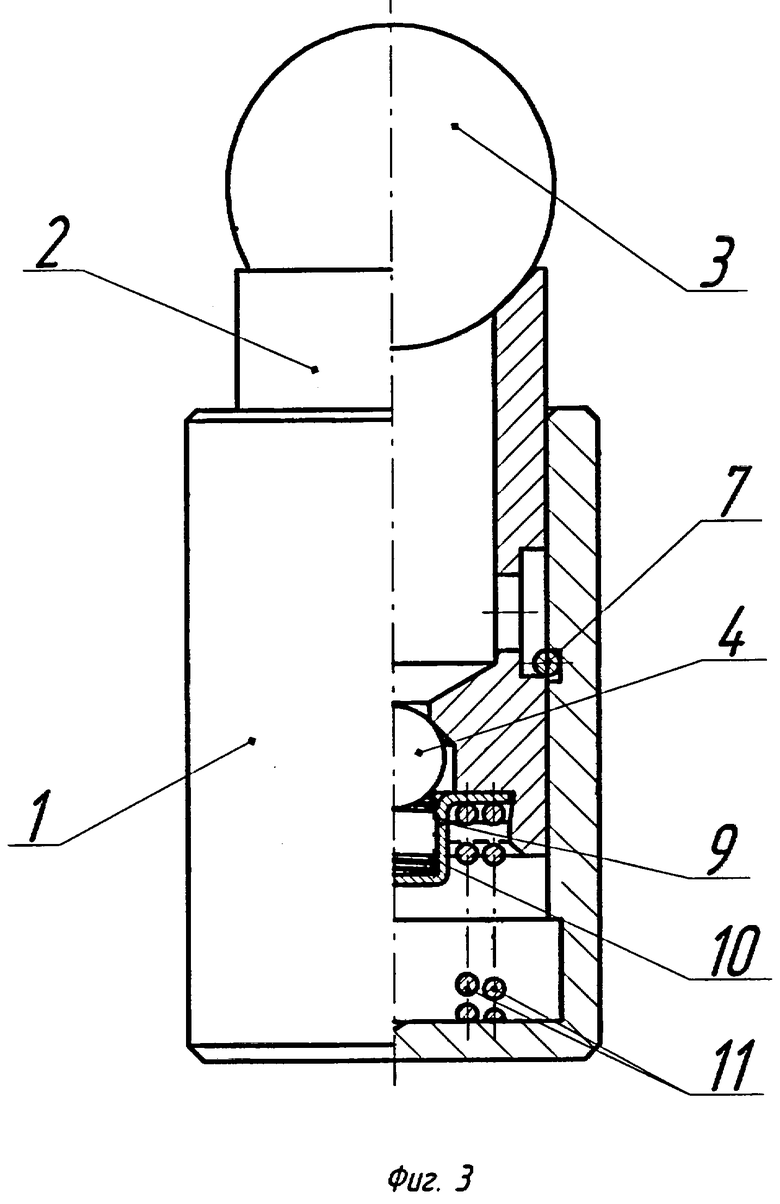

На фиг.3 представлен автономный гидрокомпенсатор зазора, без подвода давления масла из системы смазки двигателя, в котором использован обычный шариковый клапан со стаканчиком 9 и пружинкой 10. Его функционирование аналогично предыдущим вариантам ГК. Для минимизации размеров в этом случае применены две цилиндрические пружины 10, причем внутренняя меньше наружной и по высоте, чтобы сымитировать нелинейность усилия при равнопрочности витков обеих пружин 10. Шаровая опора 3 выполнена в виде сферического шарика для снижения трения при качании рычага клапана. Внутренние полости корпуса 1 и штока 2 заполняют маслом при сборке устройства на весь срок службы до капитального ремонта двигателя. Расхода масла наружу практически нет. Внутрь гидрокомпенсатора масло попадает разбрызгиванием при качании шаровой опоры 3 из области над пояском сопряжения шаровой опоры 3 и конусного седла в штоке 2, которое для уменьшения вероятности попадания неотфильтрованных частиц во внутренние полости штока 2 выполнено с высокой чистотой и точностью поверхности. Данные усовершенствования позволяют обойтись без подвода давления масла от системы смазки, что значительно упрощает и удешевляет изготовление двигателей с гидрокомпенсаторами, как и сами гидрокомпенсаторы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОКОМПЕНСАТОР ЗАЗОРА КЛАПАННОГО МЕХАНИЗМА | 2002 |

|

RU2231650C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ | 1998 |

|

RU2157896C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ | 1998 |

|

RU2133348C1 |

| НАТЯЖНОЕ УСТРОЙСТВО | 2005 |

|

RU2388952C2 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 2001 |

|

RU2181846C1 |

| НАТЯЖНОЕ УСТРОЙСТВО | 2000 |

|

RU2191938C2 |

| ДЕСМОДРОМНЫЙ КУЛАЧКОВЫЙ ПРИВОД КЛАПАНА ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА С РЕГУЛИРОВКОЙ СТЕПЕНИ ОТКРЫТИЯ КЛАПАНА | 2020 |

|

RU2730196C1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ЗАЗОРОВ В КЛАПАННОМ МЕХАНИЗМЕ | 1994 |

|

RU2075601C1 |

| ДВУНАПРАВЛЕННЫЙ ГИДРОКОМПЕНСАТОР ЗАЗОРОВ ДЕСМОДРОМНОГО ПРИВОДА | 2020 |

|

RU2730187C1 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 2000 |

|

RU2191267C2 |

Изобретение относится к области двигателестроения и позволяет минимизировать размеры клапанного механизма двигателя внутреннего сгорания, повысить его надежность и долговечность, удешевить производство и эксплуатацию. Гидрокомпенсатор зазора в клапанном механизме состоит из корпуса и подпружиненного составного штока с запорным клапаном, в котором коническая пружина установлена меньшим диаметром вверх, а в шариковом клапане применена мембрана. Ход штока в обоих направлениях ограничен и зафиксирован стопорным кольцом в средней части корпуса. В шаровой опоре штока выполнено дренажное микрометрическое капиллярное отверстие и установлена резьбовая заглушка, маслоподводящее отверстие выполнено в виде паза сферической формы. Шаровая опора выполнена в виде сферического шарика с диаметром, равным или превышающим диаметр штока. 3 з.п. ф-лы, 3 ил.

| ГИДРОКОМПЕНСАТОР ЗАЗОРОВ В СИСТЕМЕ КЛАПАННОГО ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2057950C1 |

| АВТОМОБИЛЬ-ЦИСТЕРНА ДЛЯ ПЕРЕВОЗКИ СЫПУЧИХ ГРУЗОВ | 1994 |

|

RU2104176C1 |

| US 4530319 A, 23.07.1985 | |||

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ | 2015 |

|

RU2677704C2 |

| DE 3343324 А1, 20.06.1984. | |||

Авторы

Даты

2004-06-27—Публикация

2002-07-02—Подача