Изобретение относится к двигателям внутреннего сгорания (ДВС) и может быть использовано в двигателестроении.

Известно, что в реальных условиях эксплуатации транспортного средства мощность его двигателя изменяется в широком диапазоне: от 100 до 10% и ниже, а на холостом ходу - равна нулю.

Кроме того, мощность силовой установки часто ограничивают в силу ряда технических и экономических факторов. Например, техническими расчетами и испытаниями установлено, что при некоторых дорожных условиях можно использовать мощность двигателя автопоезда в 700 л.с., а устанавливают, в силу экономической целесообразности, двигатель мощностью 360 л.с. Значит, в определенных дорожных условиях коммерческая производительность автомобиля будет ограничиваться мощностью двигателя.

С другой стороны, при частичной нагрузке, например движение автопоезда без груза в условиях ограничения скорости, двигатель развивает мощность, не превышающую 150 л.с. В этом случае эффективный КПД двигателя будет очень низок, что влечет за собой большой удельный эффективный расход топлива, а значит расход на 100 км пути также будет неоправданно высоким.

Известны различные технические решения, позволяющие привести в соответствие мощность двигателя силовой установки автомобиля и потребности в этой мощности при различных эксплуатационных условиях.

Повышение мощности можно осуществить путем применения двухтактного цикла. В отличие от четырехтактных двигателей в двухтактных двигателях очистка цилиндров от продуктов сгорания и наполнение свежим зарядом, или, другими словами, процесс газообмена происходит при движении поршня в зоне, прилегающей к ПМТ (нижней мертвой точке). При этом очистка цилиндра осуществляется в I-й фазе за счет "свободного выпуска", во II-й фазе происходит процесс наполнения и удаления отработавших газов, в III-й фазе газообмена происходит либо дозарядка, либо продувка с потерей заряда [1], стр. 45-101. Общая продолжительность процессов газообмена в известных двухтактных двигателях соответствует 120...150° ПКВ (угла поворота коленчатого вала двигателя) [1], стр. 51.

Сравнение четырех- и двухтактных двигателей показывает, что при одинаковых рабочих объемах и частотах вращения мощность двухтактного двигателя выше примерно в 1,7 раза (но не в 2 раза), что объясняется в первую очередь потерей части рабочего объема, ухудшением газообмена в сравнении с четырехтактным двигателем, а также затратами мощности на привод нагнетателя. В то же время двухтактные двигатели имеют более высокий механический КПД и принципиально являются более экономичными, чем четырехтактные. К преимуществам двухтактных двигателей следует также отнести большую равномерность крутящего момента, так как полный рабочий цикл осуществляется при каждом обороте коленчатого вала.

Наиболее рациональная схема двухтактного процесса осуществляется в известных двигателях при прямоточно-щелевой продувке, когда свежий заряд нагнетается через впускные (продувочные) окна, размещенные в нижней части цилиндра, а отработавшие газы удаляются через выхлопные клапаны, установленные как у четырехтактного двигателя в головке цилиндра [2], стр. 60-72.

Однако двухтактные двигатели, выполненные по этой самой оптимальной схеме, имеют целый ряд принципиальных недостатков, влияющих на ресурс и токсичность выхлопных газов.

У известных двухтактных двигателей в нижней части цилиндра выполняются впускные окна, через которые при каждом ходе поршня проходят поршневые кольца. При этом изменяется эпюра давления кольца, возникает повышенное давление колец на кромках окон, увеличивается износ. Кроме того, кольца замками не должны пересекать сами окна; в связи с чем они зафиксированы от вращения, что исключает самоочистку, увеличивает вероятность постепенной потери подвижности и залегания колец. Нагнетаемый воздух выдувает с поверхности цилиндров в зоне выпускных окон смазочное масло, что с одной стороны, увеличивает износ, а с другой стороны, повышает токсичность выхлопных газов. Принципиально расход смазочного масла у двухтактных дизелей, даже с прямоточно-щелевой продувкой, всегда будет выше, чем у четырехтактных. Серьезным недостатком известных двухтактных двигателей является неполное использование объема цилиндра из-за наличия впускных окон. Например, у дизеля ЯМЗ-206 объем цилиндра до момента начала открытия впускных окон составляет 0,75 от полного объема.

Двухтактные ДВС усиленно совершенствуют. Известен, например, "Двигатель внутреннего сгорания" по [3], способ работы которого позволяет получить термическую эффективность цикла больше, чем в цикле Отто или Дизеля, уменьшить содержание вредных веществ в выхлопных газах. Этот способ заключается в том, что расширение газов, получаемых при сжигании топлива в цилиндре, производят практически до атмосферного давления, за счет того, что в цилиндр подают предварительно сжатый воздух, и степень сжатия в цилиндре меньше степени расширения, которая достигает 28. Таким образом реализуется цикл "с продолженным расширением", а, как известно, наибольший термический КПД обеспечивается при цикле Аткинсона-Миллера - цикле с продолженным расширением, когда рабочий ход больше хода сжатия. В конструкции этого двигателя использованы различные усовершенствования: впускные и выпускные клапаны установлены в головке цилиндра, для привода клапанов использованы электромагниты, компрессор для сжатия свежего заряда выполнен с приводом от вала двигателя, а также другие новшества.

Известный двигатель обеспечивает экономию топлива, улучшенные экологические характеристики. Однако известный способ приводит к дополнительным потерям при продувке цилиндра от отработавших газов, что снижает его эффективность, цилиндр имеет кольцевую полость, что делает камеру сгорания нерациональной. Известный двигатель теоретически не может обеспечить достаточную экономию топлива и существенное улучшение экологических характеристик, так как используемый способ приводит к неэффективному сгоранию, дополнительным потерям при продувке цилиндра от отработавших газов, а конструкция двигателя сложна и вызывает сомнения в работоспособности, чем объясняется отсутствие его освоения в промышленности двигателестроения.

Возможны также другие технические решения для того, чтобы привести в соответствие мощность двигателя силовой установки автомобиля и потребности в этой мощности при различных эксплуатационных условиях. Например, при частичных нагрузках отключают подачу топлива в часть цилиндров двигателя. В 1998 г. на рынке появился "Мерседес Е400 CDI" Е-класса с V-образным 8-цилиндровым двигателем [4]. В каждом ряду двигателя отключаются подача топлива в двух цилиндрах и клапанный механизм. По данным фирмы такое "отключение" цилиндров позволяет снизить расход топлива на частичных нагрузках на 7%.

Однако это техническое решение имеет существенный недостаток, связанный с тем, что поршни продолжают перемещаться в неработающих цилиндрах, плюс потери в подшипниках коленчатого вала, что приводит к потерям энергии, вырабатываемой остающимися в работе цилиндрами.

Из известных технических решений наиболее близким объектом к заявляемому способу работы двигателя внутреннего сгорания, а также к базовому устройству двигателя по совокупности существенных признаков является "Двигатель внутреннего сгорания" по [5] и приведенный в описании этого изобретения способ регулирования его мощности, которые авторы приняли за прототип заявляемого изобретения.

Принятый за прототип объект в части способа представляет собой способ работы и регулирования мощности двигателя внутреннего сгорания, при котором в цилиндр с подвижным поршнем подают воздух, сжимают его до заданного давления, после чего в цилиндр впрыскивают топливо, сжигают смесь воздуха и топлива и превращают тепловую энергию рабочих газов в механическую, которую передают исполнительному механизму, при этом часть энергии используют для предварительного сжатия воздуха, подаваемого в цилиндр для продувки последнего от отработавших газов и заполнения свежим зарядом, причем предварительное сжатие воздуха осуществляют с охлаждением, при этом в случае изменении нагрузки от исполнительного механизма изменяют режим работы двигателя с двухтактного на четырехтактный или наоборот, изменяя соответственно количество подаваемого в цилиндр топлива.

В части устройства принятый за прототип объект представляет собой двигатель внутреннего сгорания, содержащий цилиндр с установленным в нем поршнем, соединенным с коленчатым валом, головку цилиндра с клапанами, которые снабжены приводом, содержащий также устройство подачи и распыления топлива, устройство предварительного сжатия и охлаждения подаваемого в цилиндр воздуха, включающее турбонагнетатель с турбиной, подключенной к выхлопу отработавших газов из цилиндра, и охладители.

В качестве прототипа способа работы и регулирования мощности многоцилиндрового двигателя внутреннего сгорания авторы приняли "Способ передачи энергии колесам автомобиля и силовая установка для осуществления способа" по [6]. Принятый для этого варианта в качестве прототипа объект представляет собой способ работы и регулирования мощности многоцилиндрового двигателя внутреннего сгорания, при котором при изменении нагрузки от исполнительного механизма отключают подачу топлива в часть цилиндров двигателя, останавливая при этом соответствующие поршни.

В качестве прототипа варианта двигателя внутреннего сгорания авторы приняли приведенную в учебнике [7] на стр. 12-56, рис. 4, 5, 6 конструкцию типичного двигателя внутреннего сгорания, который содержит цилиндр с установленным в нем поршнем, соединенным с коленчатым валом, головку цилиндра с клапанами, которые снабжены приводом, содержащий также устройство подачи и распыления топлива, устройство предварительного сжатия и охлаждения подаваемого в цилиндр воздуха, включающее турбонагнетатель с турбиной, подключенной к выхлопу отработавших газов из цилиндра, охладители, масляный и топливный насосы.

Принятые за прототипы объекты обладают достаточно высокой эффективностью способа работы и регулирования мощности двигателя.

Однако принятые за прототипы объекты не исчерпывают всех возможностей экономии топлива, улучшения экологических характеристик, повышения надежности работы, а также упрощения и унификации конструкции двигателя.

Задачей предлагаемого изобретения является усовершенствование способа работы двигателя путем повышения литровой мощности приблизительно в 1,7-2,0 раза в сравнении с четырехтактными двигателями, снижение мгновенных тепловых и механических нагрузок при одинаковой с четырехтактными двигателями литровой мощности, обеспечение моторесурса, сравнимого с моторесурсом четырехтактных двигателей, обеспечение токсичности выхлопных газов на уровне четырехтактных двигателей, улучшение экономичности, в том числе, за счет уменьшения хода сжатия в сравнении с рабочим ходом, а также улучшение характеристики крутящего момента. Задачей предлагаемого изобретения является также разработка способа регулирования мощности двигателя в зависимости от нагрузки при сохранении во всем диапазоне мощности (например, от 100 до 10%) высокого значения эффективного КПД двигателя.

В результате решения поставленной задачи достигнут новый технический результат, заключающийся в создании двигателя внутреннего сгорания, обеспечивающего сочетание достоинств четырехтактных и двухтактных двигателей, который позволяет при неизменной конструкции регулировать мощность двигателя в диапазоне от 1 до 10 с сохранением экономичности и экологичности при любом из указанных значений мощности.

Данный технический результат достигнут тем, что при осуществлении способа работы и регулирования мощности двигателя внутреннего сгорания, при котором в цилиндр с подвижным поршнем подают воздух, сжимают его до заданного давления, после чего в цилиндр впрыскивают топливо, сжигают смесь воздуха и топлива и превращают тепловую энергию рабочих газов в механическую, которую передают исполнительному механизму, при этом часть энергии используют для предварительного сжатия воздуха, подаваемого в цилиндр для продувки последнего от отработавших газов и заполнения свежим зарядом, причем предварительное сжатие воздуха осуществляют с охлаждением, а в случае изменении нагрузки от исполнительного механизма регулируют мощность, для чего изменяют режим работы двигателя с двухтактного на четырехтактный или наоборот, изменяя соответственно количество подаваемого в цилиндр топлива, согласно изобретению, поток предварительно сжатого воздуха закручивают относительно оси цилиндра и подают в верхнюю часть цилиндра, при двухтактном режиме работы предварительное сжатие воздуха, подаваемого в цилиндр, производят до давления от 0,4 до 0,5 МПа, а при четырехтактном режиме работы предварительное сжатие воздуха производят до давления от 0,2 до 0,3 МПа, выполняя соответствующие переключения в системе подачи свежего заряда в цилиндр двигателя.

Кроме того, при двухтактном режиме работы поршень двигателя дополнительно охлаждают маслом, предварительно охлажденным ниже температуры масла в картере двигателя, орошая этим маслом внутреннюю поверхность поршня и (или) прокачивая его между юбкой поршня и стенкой цилиндра.

Согласно изобретению, при двухтактном режиме работы сжатие заряда свежего воздуха начинают при повороте коленчатого вала на 80...110° ПКВ после нижней мертвой точки, при этом отношение величины хода поршня во время расширения рабочих газов к величине хода поршня во время сжатия свежего заряда воздуха поддерживают в пределах от 2,0 до 1,5.

Кроме того, при запуске двигателя цилиндр предварительно заполняют воздухом, сжатым от постороннего источника до давления от 0,2 до 0,3 МПа.

При осуществлении способа работы и регулирования мощности многоцилиндрового двигателя внутреннего сгорания, при котором при изменении нагрузки от исполнительного механизма отключают подачу топлива в часть цилиндров двигателя, останавливая при этом соответствующие поршни, согласно изобретению, остановку поршней осуществляют путем разъединения коленчатого вала, с которым соединены останавливаемые поршни, от коленчатого вала, передающего мощность исполнительному механизму.

В двигателе внутреннего сгорания для осуществления заявляемого способа работы, содержащем цилиндры с установленными в нем поршнями, соединенными с коленчатым валом, подключенным к исполнительному механизму, головку цилиндров с клапанами, которые снабжены приводом, содержащем также устройство подачи и распыления топлива, устройство предварительного сжатия и охлаждения подаваемого в цилиндры воздуха, включающее турбонагнетатель с турбиной, подключенной к выхлопу отработавших газов из цилиндра, и охладители, согласно изобретению, клапаны подачи в цилиндр сжатого воздуха установлены в головке цилиндров по периферии диаметра каждого цилиндра, а патрубки подвода сжатого воздуха выполнены к каждому клапану тангенциально относительно оси цилиндра, при этом клапаны выпуска отработавших газов размещены в головке внутри диаметра размещения клапанов подачи.

При этом двигатель снабжен системой подачи масла на охлаждение поршня, а эта система оборудована дополнительным охладителем и устройством управления ее включением, причем возможно исполнение, при котором подача масла на охлаждение поршня выполнена в зазор между юбкой поршня и стенкой цилиндра.

В варианте многоцилиндрового двигателя, согласно изобретению, коленчатый вал выполнен составным из не менее чем двух частей, соединенных переключаемой муфтой, а каждая из частей коленчатого вала соединена с соответствующими поршнями, при этом муфта может быть выполнена с гидравлическим приводом, гидронасос которого соединен с подключенной к исполнительному механизму частью коленчатого вала, а подача жидкости в исполнительную полость муфты выполнена по сверлениям в другой части коленчатого вала.

При любом варианте исполнения двигателя турбонагнетатель может быть выполнен двухступенчатым с установленным между его ступенями сжатия воздуха дополнительным охладителем. Кроме того, двигатель может быть оборудован дополнительной ступенью сжатия подаваемого в цилиндр воздуха, которая выполнена в виде нагнетателя объемного типа с приводом через муфту переключения от вала двигателя.

При любом варианте исполнения двигателя устройство подачи и распыления топлива снабжено насосом регулируемой производительности, соединенным с коленчатым валом, подключенным к исполнительному механизму.

Кроме того, согласно изобретению, к патрубку подвода сжатого воздуха через клапан присоединен пусковой ресивер.

Согласно изобретению, привод клапанов двигателя выполнен от кулачков, установленных на двух распределительных валах, кинематически связанных с коленчатым валом, подключенным к исполнительному механизму, при этом кинематическая связь выполнена с помощью управляемого переключателя привода распределительного вала, и возможен вариант, при котором привод клапанов выполнен гидравлическим, каждый клапан снабжен подпружиненным поршнем, установленным в гидроцилиндре, соединенном единственным трубопроводом с соответствующим гидронасосом, плунжер которого установлен с возможностью взаимодействия с кулачком соответствующего распределительного вала, а также вариант, при котором привод клапанов выполнен с помощью гибкого троса, установленного в закрепленной на корпусе оболочке, при этом один конец троса установлен с возможностью взаимодействия со штоком клапана, а второй - с кулачком соответствующего распределительного вала.

Для осуществления заявляемых способов работы и регулирования мощности возможен вариант исполнения двигателя внутреннего сгорания, содержащего цилиндр с установленным в нем поршнем, соединенным с коленчатым валом, головку цилиндра с клапанами, которые снабжены приводом, содержащего также устройство подачи и распыления топлива, устройство предварительного сжатия и охлаждения подаваемого в цилиндр воздуха, включающее турбонагнетатель с турбиной, подключенной к выхлопу отработавших газов из цилиндра, охладители, масляный и топливный насосы, в котором, согласно изобретению, переключатели агрегатов, передач насоса и приводы клапанов выполнены электромагнитными и подключены к системе управления, снабженной датчиком положения коленчатого вала двигателя и программируемым вычислительным устройством.

Отличительной особенностью заявляемого изобретения является то, что при осуществлении способа работы и регулирования мощности двигателя внутреннего сгорания поток предварительно сжатого воздуха закручивают относительно оси цилиндра и подают в верхнюю часть цилиндра, при двухтактном режиме работы предварительное сжатие воздуха, подаваемого в цилиндр, производят до давления от 0,4 до 0,5 МПа, а при четырехтактном режиме работы предварительное сжатие воздуха производят до давления от 0,2 до 0,3 МПа, выполняя соответствующие переключения в системе подачи свежего заряда в цилиндр двигателя.

Такое техническое решение позволяет организовать винтовое (вихревое) движение в цилиндре плотного и охлажденного воздуха с одновременным вытеснением горячих газов с низкой плотностью к центру и к верхней части цилиндра и их последующее удаление в выхлопную систему.

При давлении предварительно сжатого воздуха меньше чем 0,4 МПа на двухтактном режиме работы плотность подаваемого в цилиндр воздух оказывается недостаточной для получения в цилиндре устойчивого вихревого движения с разделением свежего заряда и отработавших газов по радиусу вихря. При давлении предварительно сжатого воздуха больше чем 0,5 МПа возникают проблемы с обеспечением достаточно надежной работы ступеней предварительного сжатия воздуха.

Предлагаемый способ организации двухтактного цикла сочетает достоинства четырехтактного и двухтактного циклов и позволяет реализовать способ регулирования мощности двигателя более эффективно, чем в прототипе, причем при четырехтактном режиме работы появляется еще одна отличительная особенность заявляемого способа: предварительное сжатие воздуха производят до давления от 0,2 до 0,3 МПа, выполняя соответствующие переключения в системе подачи свежего заряда в цилиндр двигателя.

Эта отличительная особенность заявляемого способа позволяет получить на той же конструкции двигателя более высокую мощность четырехтактного режима, чем в прототипе. При этом снижение давления предварительного сжатия подаваемого в цилиндр воздуха ниже чем 0,2 МПа уменьшает массу свежего заряда в цилиндре, что вызывает неполноту сгорания топлива, а увеличение этого давления более чем 0,3 МПа экономически нецелесообразно. Как показали расчеты авторов, на четырехтактном режиме, при котором дожатие свежего заряда производят на полном ходе поршня, увеличение давления наддува свыше 0,3 МПа приводит к дополнительным потерям энергии на работу устройств наддува без увеличения эффективности сжигания топлива.

Еще одна отличительная особенность заявляемого способа работы и регулирования мощности двигателя заключается в том, что при двухтактном режиме работы поршень двигателя дополнительно охлаждают маслом, предварительно охлажденным ниже температуры масла в картере двигателя, орошая этим маслом внутреннюю поверхность поршня и (или) прокачивая его между юбкой поршня и стенкой цилиндра.

Как показывает опыт, при высоких давлениях сгорания при работе двигателя возникают проблемы с надежностью работы гильз цилиндров, поршневых колец, поршневого пальца, уплотнения головки блока цилиндров, поршней. Под воздействием высоких давлений сгорания возникает критическая деформация гильз, перегревы поршней, залегание поршневых колец, разрушение уплотнения головки блока цилиндров, и, в конечном счете, двигатель оказывается в неработоспособном состоянии.

Указанная выше отличительная особенность позволяет повысить надежность работы двигателя, так как при переходе на двухтактный режим увеличиваются температурные нагрузки на поршневую группу, а эта отличительная особенность, применение орошения внутренней поверхности поршней маслом, охлажденным в специальном охладителе, не только снижает температуру поршня, но и стабилизирует работу цилиндропоршневой группы, а также улучшает экологичность двигателя. При прокачивании масла между юбкой поршня и стенкой цилиндра эта полость заполнена маслом, что дает следующие преимущества: при перекладке поршня обеспечивается его демпфирование и снижение шума, снижаются механические потери (потери на трение), улучшается охлаждение юбки поршня, износы цилиндропоршневой группы двигателя резко уменьшаются.

Еще одной отличительной особенностью заявляемого способа работы заявляемого двигателя является то, что при двухтактном режиме работы сжатие заряда свежего воздуха начинают при повороте коленчатого вала на 80...110° ПКВ после нижней мертвой точки, при этом отношение величины хода поршня во время расширения рабочих газов к величине хода поршня во время сжатия свежего заряда воздуха поддерживают в пределах от 2,0 до 1,5.

При осуществлении двухтактного режима заявляемого способа процесс сжатия свежего заряда осуществляется приблизительно на второй половине хода поршня, а рабочий ход при полном ходе поршня, как у четырехтактного двигателя. В результате обеспечивается цикл Аткинсона-Миллера, то есть рабочий процесс при продолженном расширении с более высоким КПД, в сравнении с четырехтактным циклом.

При продолженном расширении рабочих газов в цилиндре двигателя, рабочие газы в конце их расширения занимают объем гораздо больший, чем объем свежего заряда в традиционных ДВС. В традиционных ДВС с выхлопными газами теряется много энергии, т.к. температура выхлопных газов составляет около 1700К, а давление на выходе их рабочего цилиндра - около 6 кг/см2. При этом в выхлопных газах содержится значительное количество вредных газов в результате неполноты сгорания топлива. Продолженное расширение рабочих газов обеспечивает полноту использования их энергии и экологические требования к выхлопным газам, т.к. происходит не только полное сгорание топлива, но и расширение газов до давления ниже критического, что делает выхлоп бесшумным и достаточно чистым, и, в то же время, вырабатывается необходимое количество энергии за счет полного сгорания топлива.

Использование предлагаемого технического решения позволит повысить мощность двигателя на двухтактном режиме его работы в сравнении с четырехтактным примерно в 1,7-2,0 раза с сохранением всех преимуществ четырехтактных двигателей по моторесурсу, экологичности, расходу смазочного масла, а также повысить КПД цикла на 5...7% в сравнении с достигнутыми значениями в современных ДВС.

Принципиальное отличие двухтактного режима заявляемого способа заключается в организации газообмена без продувочных окон в цилиндре. Выпуск отработавших газов начинается за 80...60° ПКВ до НМТ, а закрытие выпускного клапана происходит при 80...100° после НМТ, значительно раньше, чем у четырехтактных двигателей. Открытие впускного клапана 20...50° до НМТ, закрытие 80...110° после НМТ.

Продолженное расширение в цикле заявляемого изобретения реализуется благодаря тому, что сжатие заряда начинают при повороте коленчатого вала на 80...110° ПКВ после нижней мертвой точки. Таким образом, ход поршня при расширении продуктов сгорания топлива в 1,5-2 раза превышает ход при сжатии свежего заряда.

Указанные пределы поддержания параметров являются оптимальными, так как закрытие выпускного клапана ранее чем 80° после НМТ, приводит к неполной продувке цилиндра и в свежем заряде оказывается повышенный коэффициент остаточных газов. А при закрытии позднее чем 110° после НМТ уменьшение массы свежего заряда приводит к появлению неполного сгорания топлива. Соответственно, при отношении величины хода поршня во время расширения рабочих газов к величине хода поршня во время сжатия свежего заряда воздуха больше чем 2,0 при заданном давлении наддува хода поршня при сжатии свежего заряда оказывается недостаточно для достижения параметров воспламенения топлива, а при отношении величины хода поршня во время расширения рабочих газов к величине хода поршня во время сжатия свежего заряда воздуха меньше чем 1,5 не происходит продолженного расширения рабочих газов, что ведет к ухудшению экологических показателей из-за неполноты сгорания и к снижению индикаторного КПД двигателя.

Расчеты, выполненные авторами, показали, что при приведенных пределах осуществления фаз газообмена и сжатия свежего заряда реализуются все указанные выше преимущества заявляемого способа работы.

Еще одной отличительной особенностью заявляемого изобретения является то, что при запуске двигателя цилиндр предварительно заполняют воздухом, сжатым от постороннего источника до давления от 0,2 до 0,3 МПа.

При пуске двигателя система турбонаддува еще не работает, а является лишь добавочным сопротивлением, что снижает давление и температуру сжатия. Использование ресивера со сжатым воздухом позволяет при первых оборотах двигателя во время пуска подавать в цилиндры сжатый воздух, что улучшает термодинамические параметры рабочего заряда в конце сжатия и пусковые качества двигателя. При этом давление сжатого воздуха в пусковом ресивере составляет величину 0,2...0,3 МПа, что не представляет каких-либо технических трудностей заполнить пусковой ресивер при подготовке двигателя к запуску и не ведет к ухудшению его массогабаритных характеристик, так как давление предварительно сжатого воздуха за счет устройства сжатия самого двигателя составляет 0,3 МПа.

Отличительной особенностью способа работы и регулирования мощности многоцилиндрового двигателя внутреннего сгорания с отключением подачи топлива в часть цилиндров двигателя и с остановкой соответствующих поршней является то, что остановку поршней осуществляют путем разъединения коленчатого вала, с которым соединены останавливаемые поршни от коленчатого вала, передающего мощность исполнительному механизму.

Такое техническое решение позволяет получить секционный двигатель. Секционный двигатель - это двигатель, имеющий две и более автономно или совместно работающие цилиндровые секции с выходом мощности на единый маховик и муфту сцепления. Секционный двигатель может быть V-образным, с параллельно расположенными секциями или секциями, расположенными последовательно для двухсекционного двигателя.

Так двухсекционный V-образный двигатель может иметь две автономные секции, каждая из которых имеет свой коленчатый вал, систему впрыска топлива, систему смазки и пуска. При этом на концах коленчатых валов секций установлены гидрофрикционные муфты, от которых мощность через раздаточную коробку передается на маховик и муфту сцепления. Автономно может работать любая из секций или обе сразу. Моторесурс обеих секций при такой компоновке вырабатывается одновременно.

Рядный двухсекционный двигатель также может иметь два коленчатых вала, соединенных последовательно гидрофрикционной или механической муфтой, свои системы впрыска топлива и смазки для каждой секции. В этом случае секция с маховиком и муфтой сцепления работает постоянно, а вторая секция включается при увеличении нагрузки выше 50% общей мощности.

По результатам моделирования работы двигателя с двумя секциями при различных нагрузках (от 20 до 100%) установлено, что при работе одной секции и нагрузке 30...50% от полной, расход топлива снижается от 20 до 30%. Это объясняется тем, что исключаются потери мощности на трение в половине цилиндропоршневой группы, в подшипниках коленчатого вала, потери на газообмен, на привод топливного насоса, масляного насоса и т.д. В этом случае работающая секция имеет значительно более высокий эффективный КПД, чем двигатель с работающими обеими секциями. Моделирование работы с таким двигателем автомобиля-самосвала МАЗ-55514-020 без груза в режиме движения по городскому циклу показало, что расход топлива на 100 км пробега снижается при этом на 30...35%.

Двигатель внутреннего сгорания для осуществления заявляемого способа имеет соответствующие отличительные особенности, а именно: в заявляемом двигателе клапаны подачи в цилиндр сжатого воздуха установлены в головке цилиндров по периферии диаметра каждого цилиндра, а патрубки подвода сжатого воздуха выполнены к каждому клапану тангенциально относительно оси цилиндра, при этом клапаны выпуска отработавших газов размещены в головке внутри диаметра размещения клапанов подачи.

Такое техническое решение позволяет использовать конструктивные элементы четырехтактного двигателя и в то же время осуществлять в этом же двигателе двухтактный режим работы. Причем при двухтактном режиме работы обеспечивается качественная продувка цилиндра за счет получения устойчивого вихревого движения свежего заряда, который вытесняет отработавшие газы к центру вихря с удалением их снизу вверх через клапан выпуска.

Отличительной особенностью двигателя является также то, что он снабжен системой подачи масла на охлаждение поршня, включаемой при двухтактном режиме работы, при этом система оборудована дополнительным охладителем и устройством управления ее включением. Причем, подача масла на охлаждение поршня может быть выполнена в зазор между юбкой поршня и стенкой цилиндра.

Такое техническое решение позволяет снизить температуру поршня при работе на более напряженном двухтактном режиме и значительно уменьшить износ цилиндропоршневой группы, что повышает надежность работы двигателя.

Отличительной особенностью конструкции в варианте многоцилиидрового двигателя является то, что коленчатый вал двигателя выполнен составным из не менее чем двух частей, соединенных переключаемой муфтой, а каждая из частей коленчатого вала соединена с соответствующими поршнями, при этом муфта выполнена с гидравлическим приводом, гидронасос которого соединен с подключенной к исполнительному механизму частью коленчатого вала, а подача жидкости в исполнительную полость муфты выполнена по сверлениям в другой части коленчатого вала.

Такое техническое решение расширяет возможность регулирования мощности двигателя в соответствии с нагрузкой переходом на более термонапряженный двухтактный режим при сохранении надежности работы.

Еще одной отличительной особенностью заявляемой конструкции является то, что турбонагнетатель выполнен двухступенчатым с установленным между его ступенями сжатия воздуха дополнительным охладителем, а также то, что двигатель может быть оборудован дополнительной ступенью сжатия подаваемого в цилиндр воздуха, которая выполнена в виде нагнетателя объемного типа с приводом через муфту переключения от вала двигателя.

Эти отличительные особенности позволяют использовать при регулировании мощности двигателя различные давления предварительного сжатия подаваемого в цилиндр воздуха, что расширяет технологические возможности выбора мощности в соответствии с нагрузкой при сохранении экономичности двигателя.

Отличительной особенностью устройства двигателя является также то, что устройство подачи и распыления топлива снабжено насосом регулируемой производительности, соединенным с коленчатым валом, подключенным к исполнительному механизму, что позволяет переходить с двухтактного режима работы на четырехтактный режим и наоборот, устанавливая соответствующую режиму подачу топлива в цилиндр.

Для обеспечения экономичности и надежности запуска двигателя служит еще одна отличительная особенность его устройства, а именно то, что к патрубку подвода сжатого воздуха через клапан присоединен пусковой ресивер. Это позволяет при запуске улучшить термодинамические параметры рабочего заряда в конце сжатия и таким образом улучшить пусковые качества двигателя.

Конструкция заявляемого двигателя может быть реализована в различных вариантах управления фазами газообмена и сжатия свежего заряда, а именно, привод впускного и выпускного клапанов может быть выполнен с помощью механической передачи от коленчатого вала двигателя. При этом могут быть использованы отработанные в четырехтактных двигателях элементы механического привода клапанов: распределительные валы, кулачки, шестерни и т.п.

Отличительной особенностью заявляемой конструкции привода клапанов является то, что привод клапанов выполнен от кулачков, установленных на двух распределительных валах, кинематически связанных с коленчатым валом, подключенным к исполнительному механизму, при этом кинематическая связь выполнена с помощью управляемого переключателя привода распределительного вала.

Наличие двух распределительных валов с управляемым переключателем привода позволяет использовать на каждом из режимов работы (двухтактном или четырехтактном) соответствующую скорость вращения распределительного вала и профиль кулачков, соответствующий фазам газораспределения выбранного режима работы.

При этом возможен вариант исполнения, в котором привод клапанов выполнен гидравлическим, причем каждый клапан снабжен подпружиненным поршнем, установленным в гидроцилиндре, соединенном единственным трубопроводом с соответствующим гидронасосом, плунжер которого установлен с возможностью взаимодействия с кулачком соответствующего распределительного вала.

Такое исполнение имеет преимущество в передаче движения от распределительного вала к клапану, так как трубопровод легко устанавливается при любом размещении распределительного вала и головки цилиндра, в которой установлены клапаны.

Возможен также вариант, в котором привод клапанов выполнен с помощью гибкого троса, установленного в закрепленной на корпусе оболочке, при этом один конец троса установлен с возможностью взаимодействия с штоком клапана, а второй - с кулачком соответствующего распределительного вала.

Такое исполнение увеличивает надежность передачи движения, хотя требует учета свободного хода гибкого троса при профилировании кулачков.

Двигатель внутреннего сгорания для осуществления заявляемого способа может быть выполнен в другом варианте, который имеет другие отличительные особенности, а именно: переключатели агрегатов, передач насоса и приводы клапанов могут быть выполнены электромагнитными и подключены к системе управления, снабженной датчиком положения коленчатого вала двигателя и программируемым вычислительным устройством.

Это позволяет полностью автоматизировать регулирование мощности двигателя, устанавливая соответствующую эксплуатационным условиям программу переключения агрегатов, насоса и клапанов, что повышает удобство эксплуатации, снижает нагрузку на водителя.

Приведенные отличительные особенности заявляемого изобретения в сравнении с известными техническими решениями позволяют создать двигатель внутреннего сгорания, который по своим мощностным, экологическим, экономическим характеристикам и по надежности превосходит существующие в настоящее время двухтактные двигатели, сочетая все преимущества двухтактного и четырехтактного двигателя, что соответственно обеспечивает его конкурентоспособность на современном рынке.

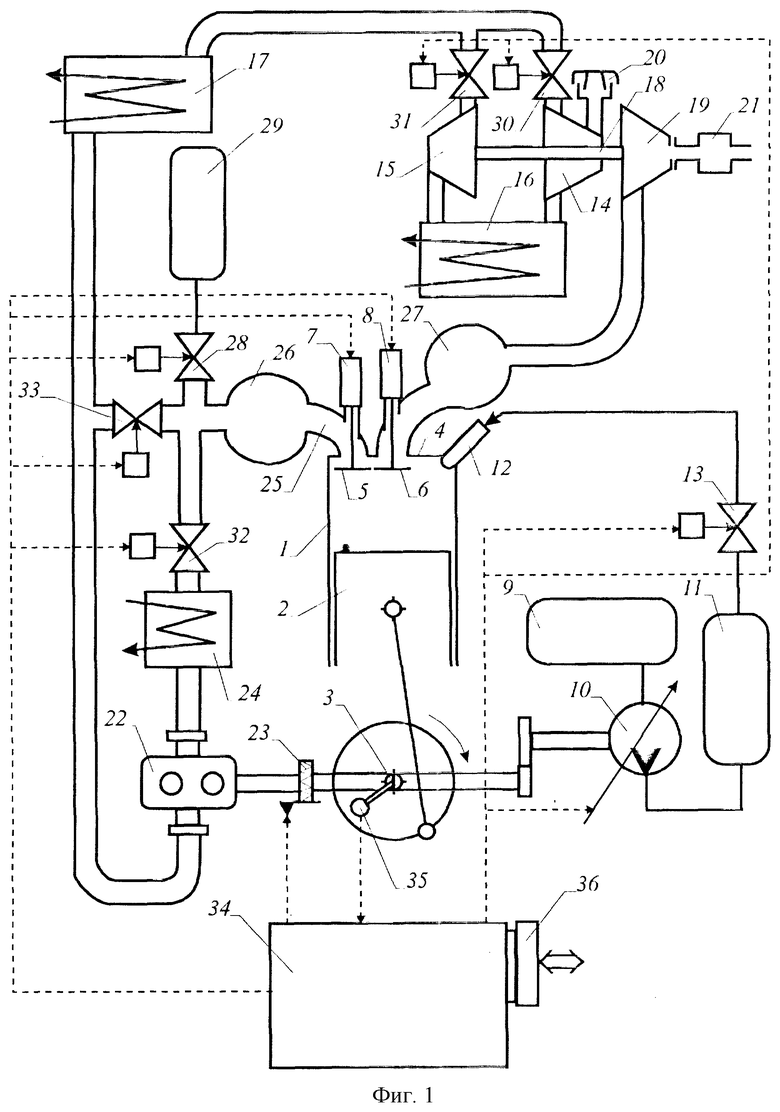

На фиг.1 представлена схема двигателя внутреннего сгорания, поясняющая заявляемый способ его работы.

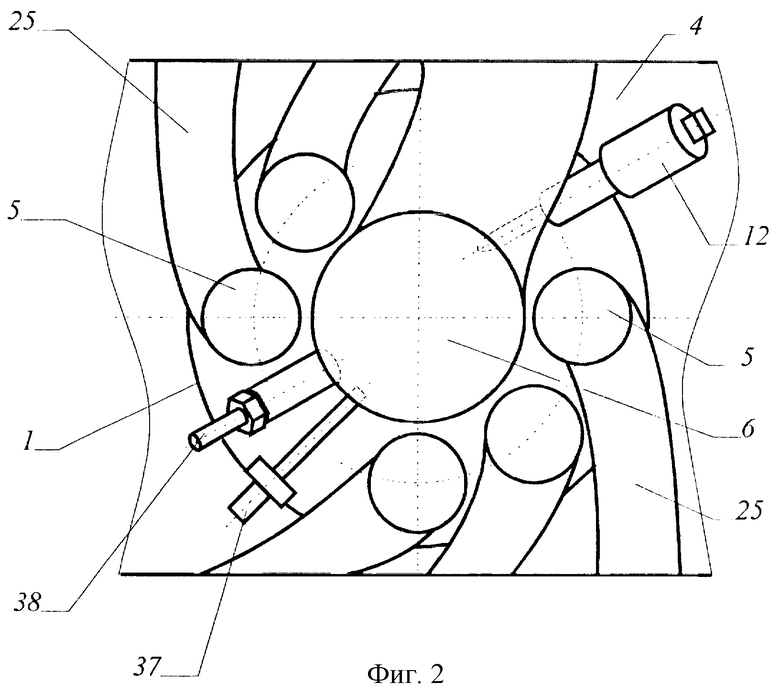

На фиг.2 представлено схематичное изображение вида сверху на головку цилиндра заявляемого двигателя.

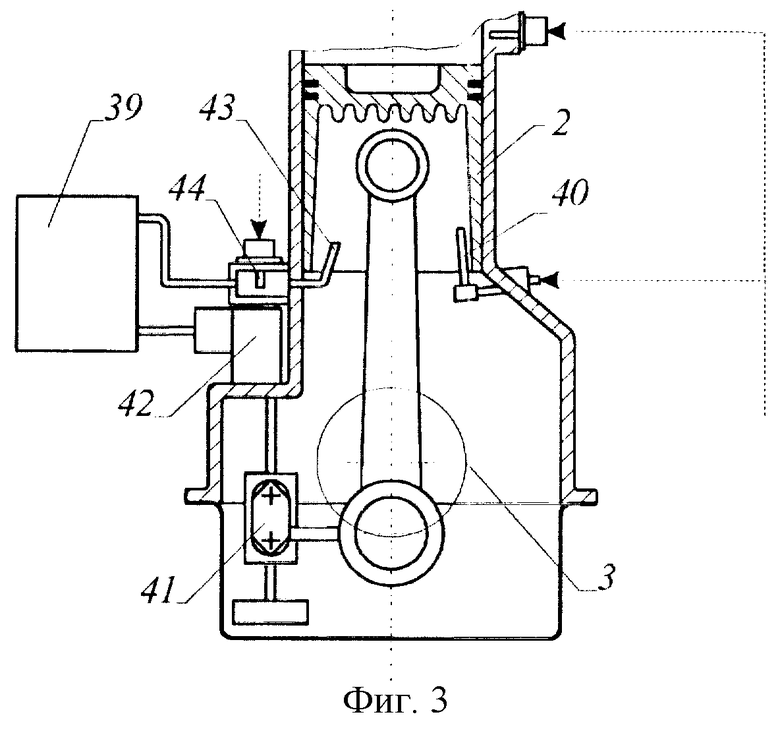

На фиг.3 приведена схема системы подачи масла на охлаждение поршня.

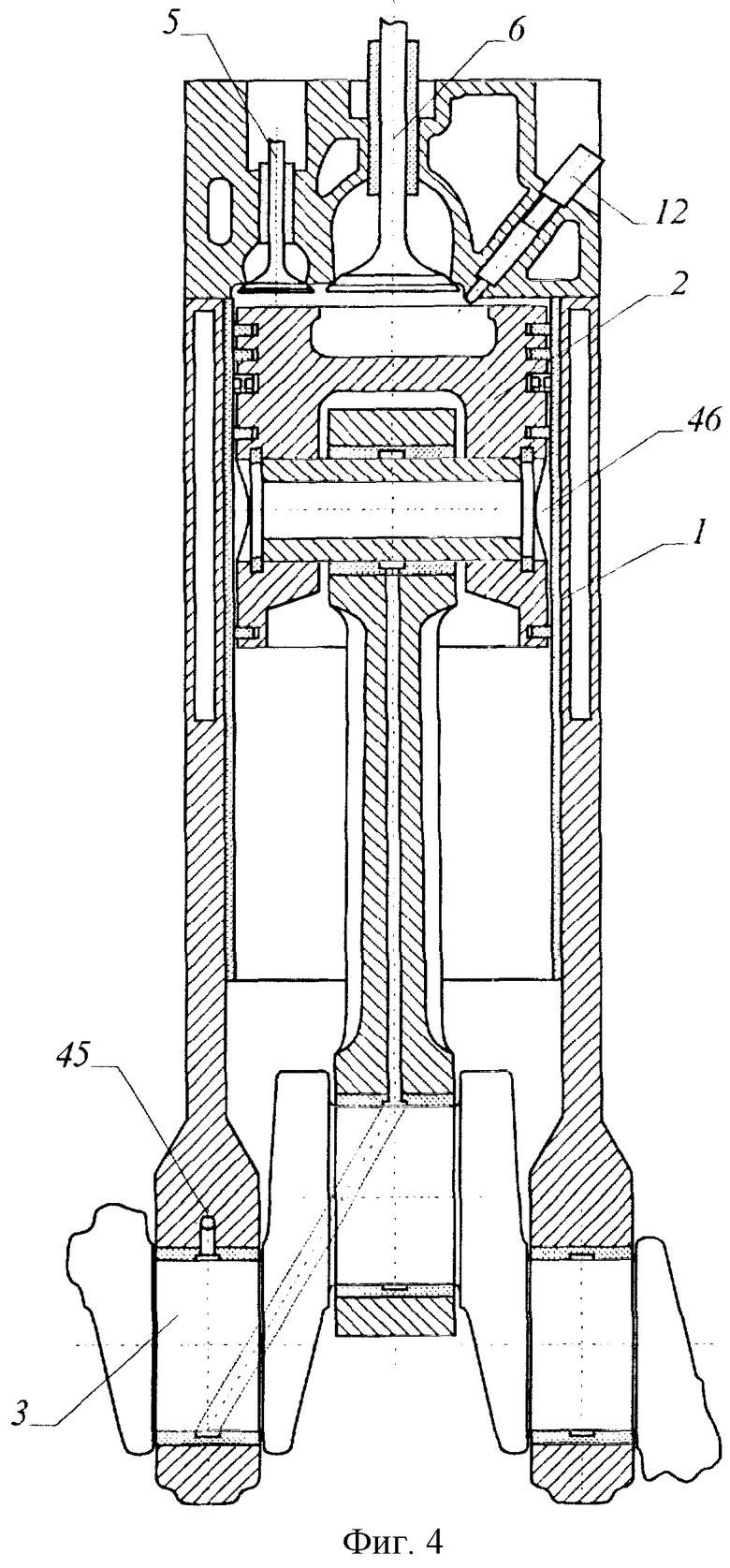

На фиг.4 представлено схематичное изображение подачи охлаждающего масла в зазор между юбкой поршня и стенкой цилиндра двигателя.

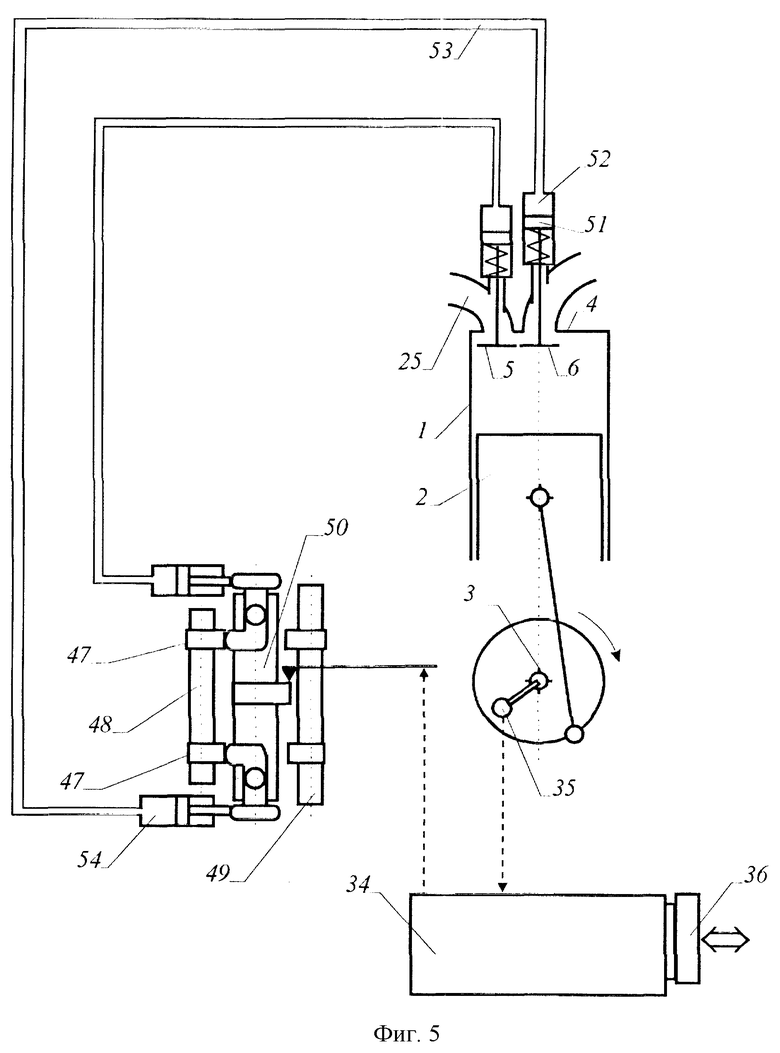

На фиг.5 упрощенно изображен привод клапанов двигателя при гидравлической передаче движения от кулачков распределительных валов.

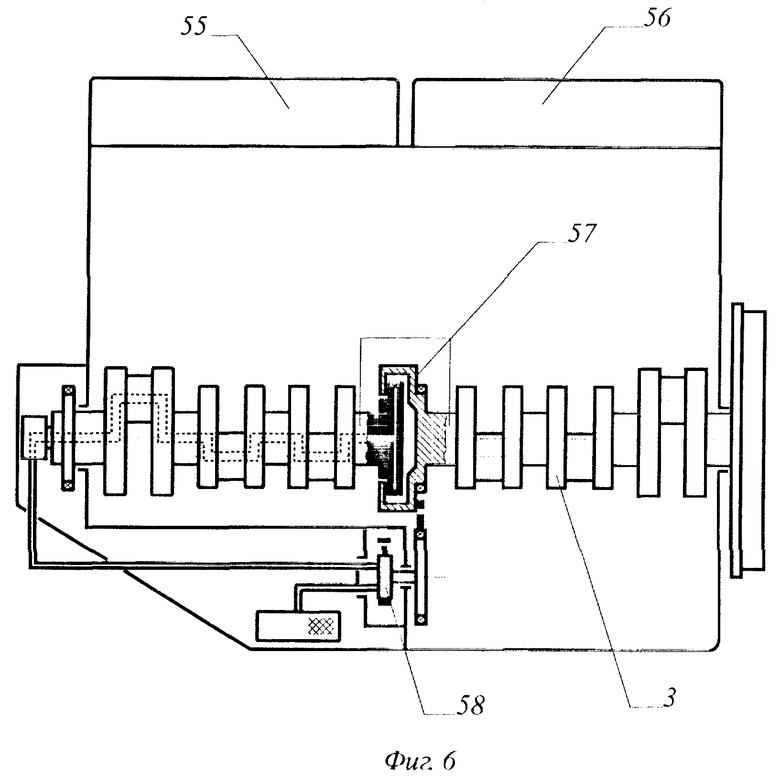

На фиг.6 представлено схематичное изображение двухсекционного рядного шестицилиндрового двигателя и системы управления включением и отключением секций.

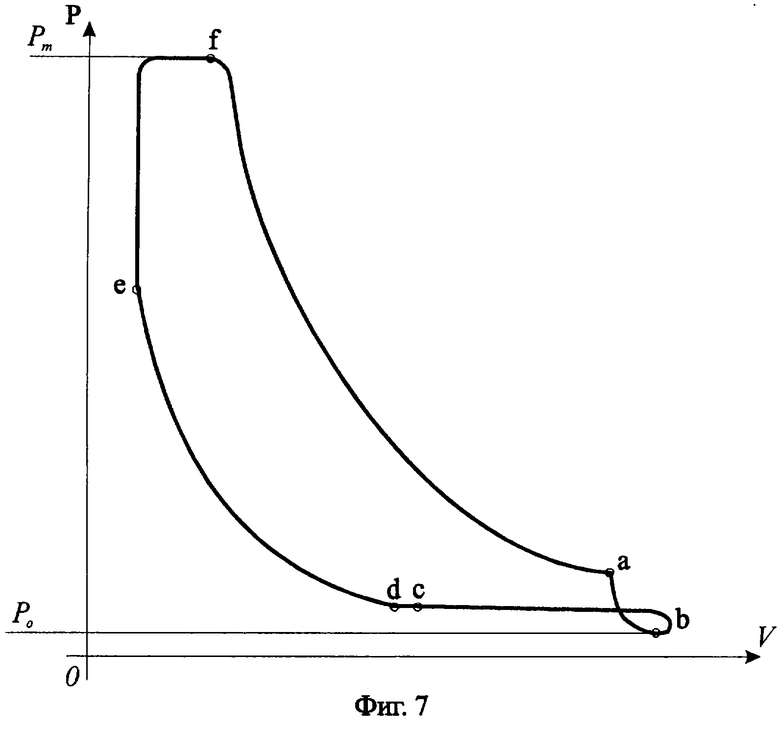

На фиг.7 представлена PV-диаграмма работы заявляемого двигателя.

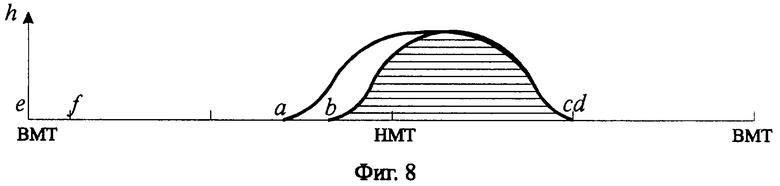

На фиг.8 представлена диаграмма положения впускного и выпускного клапанов и фазы рабочего цикла за один оборот коленчатого вала двигателя.

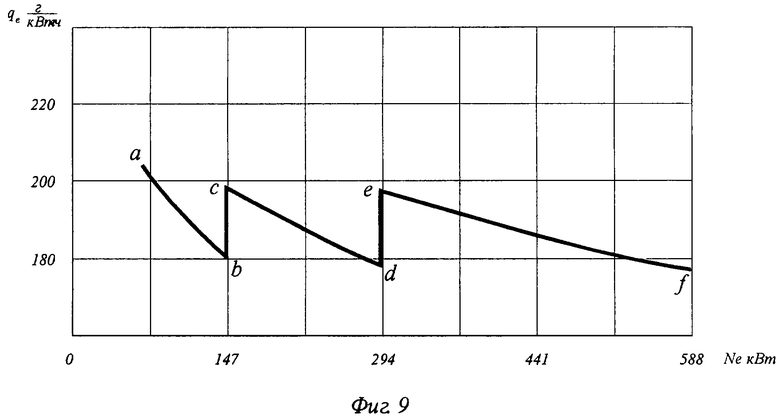

На фиг.9 представлен график изменения удельного расхода топлива для шестицилиндрового двухсекционного двигателя при регулировании мощности.

Двигатель внутреннего сгорания содержит (см. фиг.1) цилиндр 1 с установленным в нем поршнем 2, соединенным с коленчатым валом 3, подключенным к исполнительному механизму, головку 4 цилиндра с клапанами 5 и 6, которые снабжены приводами 7 и 8. Соединение вала 3 с поршнем 2 выполнено с помощью традиционного кривошипно-шатунного механизма, и двигатель снабжен традиционной системой смазки с масляным насосом, которые на фиг. 1 не показаны.

Двигатель содержит также устройство подачи и распыления топлива, включающее расходный бак 9, насос регулируемой производительности 10, соединенным с коленчатым валом 3, подключенным к исполнительному механизму, а также гидроаккумулятор 11 и форсунку 12, подключенную к компенсационной емкости через клапан 13.

Двигатель снабжен устройством предварительного сжатия и охлаждения подаваемого в цилиндры воздуха, которое включает турбонагнетатель, выполненный двухступенчатым, с двумя ступенями сжатия воздуха 14 и 15, и с дополнительным охладителем 16, установленным между его ступенями сжатия воздуха. После второй ступени сжатия 15 установлен охладитель 17. Компрессоры ступеней сжатия 14 и 15 приводятся с помощью вала 18 от турбины 19, подключенной к выхлопу отработавших газов из цилиндра 1. На валу 18 между ступенями сжатия может быть установлена управляемая муфта включения второй ступени 15 (на схеме фиг.1 не показана). На фиг.1 показаны воздухозаборник 20 и выхлопное устройство 21. Двигатель может быть оборудован дополнительной ступенью сжатия подаваемого в цилиндр воздуха, которая выполнена в виде нагнетателя 22 объемного типа с приводом от вала 3 двигателя через муфту переключения 23. При этом после дополнительной ступени сжатия 22 установлен охладитель 24.

В заявляемом двигателе клапаны 5 подачи в цилиндр сжатого воздуха установлен в головке 4 цилиндра по периферии его диаметра, а патрубки 25 подвода сжатого воздуха выполнены тангенциально относительно оси цилиндра 1 или винтовыми, как это показано на фиг.2. Клапаны 6 выпуска отработавших газов установлены в головке 4 внутри диаметра размещения клапанов 5 (на фиг.2 показан один клапан 6, установленный по оси цилиндра 1). В многоцилиндровом двигателе патрубки подвода сжатого воздуха к каждому цилиндру подключены к коллектору 26, а патрубки выпуска отработавших газов из каждого цилиндра - к коллектору 27.

К патрубку 25 подвода сжатого воздуха (для многоцилиндрового двигателя через коллектор 26) через клапан 28 присоединен пусковой ресивер 29. Для управления подключением ступеней сжатия на выходе первой ступени установлен клапан 30, на выходе второй - клапан 31, на выходе дополнительной третьей ступени сжатия - клапан 32 и на байпасе дополнительной ступени - клапан 33.

На фиг.1 приведен вариант выполнения двигателя, в котором переключатели агрегатов, передач насосов и приводы клапанов выполнены электромагнитными и подключены к системе управления 34, снабженной датчиком 35 положения коленчатого вала 3 двигателя и программируемым вычислительным устройством 36.

На фиг.2 приведен вариант с пятью впускными клапанами, что, как показали расчеты, оказывается вполне достаточным для получения достаточно низкого гидравлического сопротивления при подаче свежего заряда. Кроме того, на фиг.2, кроме форсунки 12 для подачи дизельного топлива, показано размещение форсунки 37 для подачи смеси бензина с воздухом и свеча зажигания 38. При этом двигатель может быть дополнительно оборудован традиционной системой подачи топливовоздушной смеси для работы по традиционному четырехтактному циклу на бензине, что дополнительно расширяет его возможности по регулированию мощности, а также такой двигатель может запускаться на бензине и после подключения системы наддува переходить на дизельное топливо. Такой вариант исполнения при неизменной конструкции двигателя позволяет быстро принять нагрузку без использования пусковых двигателей, как в традиционных дизелях и без использования каких-либо других дополнительных пусковых устройств.

Система подачи масла на охлаждение поршня 2 приведена на фиг.3. Система оборудована дополнительным охладителем 39 и устройством управления включением системы, которое включает датчик 40 температуры, подключенный к системе управления 34, и подключенный к этой же системе насос 41 с приводом от вала 3 двигателя и управляющий клапан 42. Для орошения внутренней поверхности поршня 2 служит форсунка 43, подключенная к выходу из дополнительного охладителя 39 через распределяющий коллектор 44 (при многоцилиндровом двигателе).

Подача масла на охлаждение поршня может быть выполнена в зазор между юбкой поршня и стенкой цилиндра, как это показано на фиг.4. При этом подачу масла на охлаждение выполняют в распределительный канал 45 с выхода или масляного насоса традиционной маслосистемы двигателя, или от выхода из дополнительного охладителя 39 (см. фиг.3). Охлаждающее масло поступает по каналам в коленчатом вале и шатуне в полость поршневого пальца, как это показано на фиг.4, и в зазоре между юбкой поршня 2 и стенкой цилиндра 1 образует масляную подушку 46, удерживаемую уплотнительными кольцами, установленными на поршне 2, как это показано на фиг.4. При любом режиме работы двигателя полость 46 заполнена маслом, что обеспечивает демпфирование и снижение шума при перекладке поршня, уменьшаются потери на трение, улучшается охлаждение юбки поршня, износы цилиндропоршневой группы при пуске значительно уменьшаются, так как полость 46 может быть заполнена маслом перед пуском двигателя от автономного маслонасоса, как это выполнено в некоторых известных двигателях.

Привод впускного 5 и выпускного 7 клапанов может быть выполнен так же, как в известных четырехтактных двигателях с помощью механической передачи от коленчатого вала 3 двигателя (на чертежах не показано).

Привод клапанов может быть выполнен также гидравлическим, как это показано на схеме фиг. 5. При этом привод клапанов выполнен от кулачков 47, установленных на двух распределительных валах 48 и 49, кинематически, так же как и в традиционных двигателях (на фиг.5 не показано), связанных с коленчатым валом 3, подключенным к исполнительному механизму. При этом скорости вращения распределительных валов 48 и 49 отличаются в два раза для двухтактного и четырехтактного режимов работы. Для передачи движения от кулачков 47 установлен управляемый переключатель 50 с рычагами, количество которых равно количеству клапанов (для варианта, приведенного на фиг.2, таких рычагов установлено шесть).

Каждый клапан снабжен подпружиненным поршнем 51, установленным в гидроцилиндре 52, соединенном единственным трубопроводом 53 с соответствующим гидронасосом 54, плунжер которого установлен с возможностью взаимодействия через рычаг с кулачком 47 распределительного вала. При переходе с двухтактного на четырехтактный режим по команде от системы управления 34 переключатель 50 переустанавливает рычаги таким образом, что один конец рычага остается во взаимодействии с штоком поршня гидронасоса 54, а другой переустанавливается во взаимодействие с кулачком соответствующего распределительного вала.

На чертежах не приведен вариант, в котором привод клапанов выполнен с помощью гибкого троса, установленного в закрепленной на корпусе оболочке, при этом один конец троса установлен с возможностью взаимодействия со штоком клапана, а второй - с кулачком соответствующего распределительного вала. Функционально схема такого привода выглядит аналогично приведенной на фиг.5, только вместо трубопровода 53 использован гибкий трос в закрепленной оболочке.

В варианте многоцилиндрового двигателя коленчатый вал выполнен составным из не менее чем двух частей, соединенных переключаемой муфтой, как это показано на фиг.7, на которой показана схема двухсекционного шестицилиндрового рядного двигателя. Каждая из частей коленчатого вала соединена с соответствующими поршнями, образуя таким образом две секции двигателя 55 и 56, при этом муфта 57 выполнена с гидравлическим приводом, гидронасос 58 которого соединен с подключенной к исполнительному механизму частью коленчатого вала 56, а подача жидкости в исполнительную полость муфты 57 выполнена по сверлениям в другой части коленчатого вала 3, как это показано на фиг.7.

Часть 55 является отключаемой, а часть 56 снабжена маховиком и работает постоянно независимо от режима нагрузки, при увеличении нагрузки, когда необходимая мощность становится больше, чем вырабатывают цилиндры секции 56, включается секция 55. При этом двигатель имеет общий блок цилиндров, масляный картер, систему охлаждения. Системы очистки воздуха и питания топливом могут быть общими или автономными для цилиндров каждой секции. Каждая секция оборудована своей системой впрыска топлива, наддува и пуска.

Заявляемый способ работы двигателя внутреннего сгорания рассмотрим на примере схемы, приведенной на фиг.1, которая работает следующим образом.

В ресивере 29 хранится сжатый воздух при давлении от 0,2 до 0,3 МПа, достаточном, чтобы при первом такте достичь параметров начала горения топлива в цилиндре 1 двигателя. Давление сжатого воздуха в ресивере 29 обеспечивается во время предшествующей работы двигателя или при самом первом запуске создается от постороннего источника.

В цилиндр 1 с подвижным поршнем 2 подают воздух из коллектора 26 (из ресивера 29 через открытый клапан 28 при запуске, или на рабочих режимах после любой из ступеней предварительного сжатия воздуха 14, 15, 22), затем сжимают воздух до заданного давления при ходе поршня от НМТ к ВМТ, после чего в цилиндр 1 впрыскивают топливо через форсунку 12, открывая на заданное время клапан 13. Сжигают смесь воздуха и топлива и превращают тепловую энергию рабочих газов в механическую, которую передают исполнительному механизму, преобразуя движение поршня 2 во вращение коленчатого вала 3 с помощью традиционного кривошипно-шатунного механизма. Часть полученной энергии используют для предварительного сжатия воздуха, подаваемого в цилиндр 1 для продувки последнего от отработавших газов и заполнения свежим зарядом, причем предварительное сжатие воздуха осуществляют в ступенях сжатия 14, 15, 22 с охлаждением в соответствующих охладителях 16, 17, 24.

В случае изменении нагрузки от исполнительного механизма регулируют мощность, для чего изменяют режим работы двигателя с двухтактного на четырехтактный или наоборот, изменяя соответственно количество подаваемого в цилиндр топлива с помощью клапана 13. При этом поток предварительно сжатого воздуха закручивают относительно оси цилиндра 1 и подают в верхнюю часть цилиндра, как это показано на фиг.2.

При двухтактном режиме поток предварительно сжатого и охлажденного воздуха, закрученный в нескольких впускных патрубках, создает интенсивное пристеночное вращение свежего заряда. Этот поток отжимает отработавшие газы к оси цилиндра, а затем выталкивает их через выхлопной клапан, размещенный в головке по оси цилиндра.

При двухтактном режиме работы предварительное сжатие воздуха, подаваемого в цилиндр 1, производят до давления от 0,4 до 0,5 МПа, используя все три ступени сжатия 14, 15 и 22, а при четырехтактном режиме работы предварительное сжатие воздуха производят до давления от 0,2 до 0,3 МПа, используя только ступени сжатия 14 и 15, выполняя соответствующие переключения в системе подачи свежего заряда в цилиндр двигателя с помощью клапанов 30, 31, 32 и 33. Предварительное сжатие при двухтактном режиме в 1,5...2 раза выше, чем при четырехтактном.

На фиг.8 приведена PV-диаграмма работы заявляемого двигателя при двухтактном режиме. В точке "а" открывают выхлопной клапан 6 (80...60° до НМТ) и отработавшие в цилиндре 1 газы поступают в турбину 19, откуда через выхлопное устройство (глушитель) 21 сбрасываются в атмосферу. При этом достигается минимальное давление цикла Р0. Процесс расширения газов в турбине 19 изображен кривой а-b. В точке "b" открывают впускной клапан 5 (20...50° до НМТ), и начинается газообмен, заполнение цилиндра 1 свежим зарядом сжатого воздуха. Давление в цилиндре 1 при этом равно давлению наддува, которое создают ступени сжатия 14, 15 и 22. При этом ступени 14 и 15 приводятся во вращение от турбины 19. Через воздухозаборник 20, снабженный традиционным фильтром, воздух из атмосферы поступает в первую ступень сжатия 14, а затем от выбранного давления наддува направляется в охладитель 16 и на вторую ступень сжатия 15 или при закрытых клапанах 31, 32 и открытых клапанах 30, 33 через охладитель 17 и коллектор 26 поступает в патрубок подвода сжатого воздуха 25. При двухступенчатом сжатии клапан 30 закрывают и открывают клапан 31. Сжатый в двух ступенях 14 и 15 до давления около 0,2...0,3 МПа и охлажденный в охладителях 16 и 17 воздух, как описано выше, поступает в патрубок 25. При трехступенчатом сжатии клапан 33 закрывают и открывают клапан 32. Воздух после охладителя 17 поступает в дополнительную ступень сжатия 22, выполненную в виде нагнетателя объемного типа с приводом от вала двигателя 3, при этом с помощью муфты переключения 23 нагнетатель приводится в действие и сжимает воздух до давления около 0,4...0,5 МПа. Затем сжатый и охлажденный в охладителе 24 воздух через клапан 32 и коллектор 26 подают в патрубок 25.

В точке "с" выхлопной клапан 6 закрывают (80...100° после НМТ), а в точке "d" закрывают и впускной клапан 5 (80...110° после НМТ). На фиг. 9 представлена диаграмма положения впускного и выпускного клапанов и фазы рабочего цикла за один оборот коленчатого вала двигателя. При этом приведен вариант, при котором выпускной клапан 6 и впускной 5 закрывают одновременно.

Начинается сжатие свежего заряда воздуха в цилиндре 1 двигателя. Так как поршень 2 уже прошел часть расстояния от НМТ к ВМТ, ход поршня при сжатии свежего заряда оказывается меньше в пределах от 2,0 до 1,5 раза меньше его хода от ВМТ к НМТ при расширении рабочих газов, продолжающееся увеличение объема рабочих газов соответственно понижает их температуру и давление, реализуя тем самым продолженное расширение газов и связанные с ним преимущества заявляемого двигателя, описанные выше.

В точке "е" параметры сжатого воздуха достигают величины, достаточной для воспламенения, и, открывая клапан 13, через форсунку 12 в цилиндр 1 впрыскивают топливо. Происходит воспламенение и сгорание топлива, давление в цилиндре достигает максимальной величины. Поршень 2 движется от ВМТ к НМТ. В точке “f” процесс сгорания заканчивается и до точки "а" происходит расширение рабочих газов в цилиндре 1 двигателя. Цикл замыкается.

При двухтактном режиме работы поршень 2 двигателя дополнительно охлаждают маслом (см. фиг.3 и 4), предварительно охлажденным ниже температуры масла в картере двигателя, орошая этим маслом внутреннюю поверхность поршня 2 и (или) прокачивая его между юбкой поршня и стенкой цилиндра. Для этого с помощью управляющего клапана 42 масло, подаваемое насосом 41, пропускают через дополнительный охладитель 39 и через распределяющий коллектор 44 подают к форсункам 43, установленным под юбкой каждого поршня. Масло, охлажденное до температуры ниже, чем масло в картере двигателя, орошая внутренние поверхности поршня 2, способствует понижению температурной напряженности поршня, что повышает надежность работы цилиндропоршневой группы.

Кроме того, охлаждающее масло может быть подано в зазор между юбкой поршня 2 и стенкой цилиндра 1, как это показано на фиг.4. При этом в этот зазор может быть подано масло от выхода насоса традиционной маслосистемы, или после дополнительного охладителя 37 при соответствующей производительности насоса 41. В любом случае в полости 46 образуется масляная подушка, которая значительно повышает надежность работы цилиндропоршневой группы, как это описано выше.

Кроме того, при двухтактном режиме работы сжатие заряда свежего воздуха начинают при повороте коленчатого вала на 80...110° ПКВ после нижней мертвой точки, при этом отношение величины хода поршня во время расширения рабочих газов к величине хода поршня во время сжатии свежего заряда воздуха поддерживают в пределах от 2,0 до 1,5. Эта функция осуществляется за счет соответствующего профилирования кулачков 47 распределительного вала 48 (см. фиг.5) и принятого варианта передачи движения от кулачка 47 к соответствующему клапану. При гидравлической схеме передачи движения кулачок 47 в зависимости от принятого режима работ, определяемого положением управляемого системой 34 переключателя 50, и от соответствующего распределительного вала 48 или 49 (валы 48 и 49 используют каждый для своего режима работы - двух- или четырехтактного, и скорости их вращения отличаются в два раза) приводит в действие соответствующий гидронасос 54, который, создавая давление в трубопроводе 53 и гидроцилиндре 52, открывает выпускной 6 или впускной 5 клапаны. На фиг.5 изображено положение клапанов 5 и 6 в положении начала продувки цилиндра 1 от отработавших газов.

При изменении нагрузки от исполнительного механизма при многоцилиндровом двигателе отключают подачу топлива в часть цилиндров двигателя, останавливая при этом соответствующие поршни, для чего остановку поршней осуществляют с помощью муфты 57 (см. фиг.7) путем разъединения коленчатого вала 3, отключения той его части, с которой соединены останавливаемые поршни, образующие секцию 55, от другой его части, от которой передают мощность исполнительному механизму, и соединенные с которым, поршни образуют секцию 56.

На фиг.9 показано изменение удельного расхода топлива при использовании приведенного на фиг.7 двигателя, работающего и регулируемого по заявляемым способам. Диаграмма получена расчетным путем. Кривой а-b показано изменение расхода топлива с изменением нагрузки при работе одной секции 56 в четырехтактном режиме. Кривой c-d показано изменение расхода топлива с изменением нагрузки при работе одной секции 56 в двухтактном режиме. Кривой e-f показано изменение расхода топлива с изменением нагрузки при работе двух секций 55 и 56 в двухтактном режиме. Как видно из диаграммы фиг.9, при изменении нагрузки в достаточно широком диапазоне практически от 70 до 600 кВт (почти в 10 раз) использование заявляемого изобретения позволяет сохранить изменение расхода топлива в пределах 0,1 его максимального значения, что недостижимо ни для одного из известных двигателей внутреннего сгорания при самых совершенных системах регулирования мощности.

Таким образом, использование предлагаемого технического решения позволит повысить мощность двигателя в сравнении с четырехтактным циклом примерно в 1,7-2,0 раза с сохранением всех преимуществ четырехтактных двигателей по моторесурсу, экологичности, расходу смазочного масла, а также обеспечить высокую экономичность.

Если сравнить четырехтактный двигатель и двухтактный с предлагаемыми техническими решениями при одинаковых значениях рабочего объема - Vh, оборотах - n и мощности - Nе, то решающим преимуществом двухтактного двигателя является резкое снижение пиковых нагрузок.

Например, четырехтактный четырехцилиндровый дизель с турбонаддувом размерностью цилиндра S/D (рабочий ход/диаметр)=125×110 мм имеет максимальную мощность 240 л.с. (176 кВт) при n=2400 мин-1. При этом среднее эффективное давление цикла Рe=1,85 МПа. Принимая соотношение между максимальным давлением сгорания Рz и Рс как 10:1, получим Pz=18,5 МПа, то есть 185 атм.

Как показывает опыт, при таких давлениях сгорания возникают проблемы с надежностью работы сменных ("мокрых") гильз цилиндров, поршневых колец, поршневого пальца, уплотнения головки блока цилиндров, поршней. Под воздействием высоких давлений сгорания возникает критическая деформация гильз, перегревы поршней, залегание поршневых колец, разрушение уплотнения головки блока цилиндров, и, в конечном счете, двигатель оказывается в неработающем состоянии.

Так максимальная сила, создающая давление на поршень и головку цилиндров при диаметре D=120 мм и при Ре=1,85 МПа, достигает значения 21 т. Опыт ряда дизелестроительных заводов показывает, что при высокой форсировке Дизеля по Ре даже небольшие отклонения от регулировок по техническим условиям на двигатель, например, по углу опережения впрыска, могут привести к неконтролируемому сгоранию, "выветриванию" кромок поршня и последующему его "прихватыванию" в цилиндре. Таким образом, модернизация, например, серийно выпускаемого дизеля с форсировкой по Ре имеет пределы, выше которых дизель становится неработоспособным. В этом случае переход на предлагаемый двухтактный процесс, осуществляемый при конструкции основных узлов, аналогичной конструкции четырехтактного двигателя, является единственной альтернативой.

Источники информации

1. Двигатели внутреннего сгорания. Теория поршневых и комбинированных двигателей. /Под ред. А.С.Орлина, М.Г.Круглова. - М.: Машиностроение, 1983.

2. Дизели. Справочное пособие конструктора. /Под ред. В.А.Ваншейдта. - М.: МАШГИЗ, 1957.

3. Европейская патентная заявка №493135, F 02 B 75/02, 1992.

4. "Mein lieber Otto Rennzeichen Diesel", Auto Dild # 5, September 1997, seiter 21.

5. Авторское свидетельство СССР №757757, F 02 B 69/06, 1978, бюл.№31, 1980 г. - прототип.

6. Патент Республики Беларусь №2317, F 02 B 61/00, В 60 К 6/08, 1994, бюл. №3, 1998 г. - прототип.

7. Тракторы МТЗ-80 и МТЗ-82, М.: Колос, 1975, стр. 12-56, рис. 4, 5, 6 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЦИКЛА ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2075613C1 |

| СПОСОБ РАБОТЫ СИЛОВОЙ УСТАНОВКИ С ПОРШНЕВЫМ ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ (ЕГО ВАРИАНТЫ) И СИЛОВАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 2001 |

|

RU2214525C2 |

| СПОСОБ ПЕРЕДАЧИ ЭНЕРГИИ КОЛЕСАМ АВТОМОБИЛЯ И СИЛОВАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1994 |

|

RU2112665C1 |

| СПОСОБ РАБОТЫ СИЛОВОЙ УСТАНОВКИ МАШИНЫ, СПОСОБ РЕГУЛИРОВАНИЯ РАБОТЫ СИЛОВОЙ УСТАНОВКИ МАШИНЫ И СИЛОВАЯ УСТАНОВКА МАШИНЫ | 1996 |

|

RU2117788C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ГАЗООБМЕНА ДВУХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2773079C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2263802C2 |

| УСОВЕРШЕНСТВОВАННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ЕГО РАБОЧИЙ ЦИКЛ | 1997 |

|

RU2189468C2 |

| Поршневой двигатель внутреннего сгорания с усовершенствованной системой подачи воздуха и поршневой компрессор для него | 2017 |

|

RU2679074C2 |

| ПОРШНЕВАЯ МАШИНА (ЕЕ ВАРИАНТЫ) | 1994 |

|

RU2096638C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2094627C1 |

Изобретение относится к двигателям внутреннего сгорания. Способ работы двухтактного двигателя внутреннего сгорания включает рабочий ход, продувку и заполнение цилиндра свежим зарядом, поршень двигателя охлаждают маслом, при этом предварительно сжатый воздух подводят к клапанам подачи, установленным в головке цилиндра, через патрубки подвода сжатого воздуха, выполненные тангенциально относительно оси цилиндра, обеспечивая подачу свежего воздуха в верхнюю часть цилиндра, а отработанные газы отводят через клапаны выпуска, размещенные внутри диаметра размещения клапанов подачи. Двигатель содержит цилиндры с поршнями, соединенными с коленчатым валом, головку цилиндра с клапанами с приводами, причем клапаны подачи сжатого воздуха в цилиндр установлены в головке по периферии диаметра каждого цилиндра, а патрубки подвода сжатого воздуха выполнены к каждому впускному клапану тангенциально относительно оси цилиндра, а клапаны выпуска отработавших газов размещены в головке внутри диаметра размещения клапанов подачи. Изобретение обеспечивает повышение литровой мощности двигателя, улучшение его экономичности. 2 н. и 2 з.п. ф-лы, 9 ил.

| SU 757757 А, 25.08.1980 | |||

| Устройство для избирательного вызова телефонных аппаратов, включенных в общую линию | 1924 |

|

SU2317A1 |

| Способ работы двигателя внутреннего сгорания | 1986 |

|

SU1379478A1 |

| УСТРОЙСТВО ДЛЯ НАДДУВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1972 |

|

SU428103A1 |

| Устройство для вычисления быстрого преобразования Фурье | 1988 |

|

SU1571611A1 |

| US 4488531 A, 18.12.1984 | |||

| DE 3913586 А1, 25.04.1989. | |||

Авторы

Даты

2004-06-27—Публикация

2001-05-11—Подача