Изобретение относится к производству термостойких фильтрующих материалов, а именно огнестойких фильтрующих материалов в фактуре ткани, которые могут быть использованы для высокотемпературной фильтрации отходящих газов от твердых частиц в атомной, химической, металлургической промышленности, в энергетике, в производстве технического углерода и т.д.

Одной из серьезных проблем при высокотемпературной фильтрации отходящих газов является проскок искры - горящей твердой частицы, что приводит к возгоранию фильтра, пожару, сокращению срока службы фильтра и дополнительным экономическим затратам.

Известен способ получения фильтрующего материала с огнестойким покрытием на основе фосфатов (патент Великобритании №2020710, кл. D 06 М 13/16, публ. 1979 г.) - аналог. Недостатком известного способа получения фильтрующего материала является низкая фильтрующая способность материала, недостаточная огнестойкость и низкая устойчивость к знакопеременным нагрузкам (изгибоустойчивость).

Известен также способ получения фильтрующего материала, покрытого огнезащитными составами на основе жидкого ароматического сложного эфира-фосфата и/или поликарбоксилата и тонкодисперсного неорганического фосфата (патент США №4248929, кл. D 04 Н 1/64, публ. 1981 г.) - аналог. Недостатком этого способа является низкая фильтрующая способность, недостаточная огнестойкость и низкая изгибоустойчивость.

Наиболее близкой по технической сущности и достигаемому результату является способ получения высокотемпературного фильтрующего материала из стекловолокнистой матрицы, включающий частицы слюды, макрочастицы полимера (патент США №4713285, кл. В 32 В 5/16, публ. 1987 г.) - прототип. Недостатком этого способа является низкая фильтрующая способность, низкая огнестойкость и изгибоустойчивость.

Техническим результатом настоящего изобретения является создание огнестойкого фильтрующего материала с сохранением его высокой эффективности, фильтрации и изгибоустойчивости.

Этот технический результат достигается тем, что в способе получения высокотемпературного фильтрующего материала путем пропитки стекловолокнистой матрицы составом, содержащим слюду, силоксановый полимер и термопластичный полимер, в качестве стекловолокнистой матрицы используют стеклоткань, которую покрывают водным составом, включающим сульфат бисэтилендиаминмеди, в качестве слюды используют водную дисперсию вермикулита, в качестве силоксанового полимера - эмульсию полиметилфенилсилоксана, в качестве термопластичного полимера - суспензию политетрофторэтилена при следующем соотношении компонентов покрытия, мас.%:

Эмульсия полиметилфенилсилоксана 1,0-5,0 (по сухому)

Сульфат бисэтилендиаминмеди 0,5-1,0 (по сухому)

Водная дисперсия вермикулита 1,0-10,0 (по сухому)

Суспензия политетрафторэтилена 1,0-10,0 (по сухому)

Вода дистиллированная До 100

Еще технический результат может быть достигнут в другом варианте способа получения высокотемпературного фильтрующего материала путем пропитки стекловолокнистой матрицы составом, содержащим слюду, силоксановый полимер и термопластичный полимер, в качестве стекловолокнистой матрицы используют стеклоткань, которую покрывают водным составом, включающим в качестве слюды водную дисперсию вермикулита, водный коллоидно-графитовый препарат, в качестве силоксанового полимера используют эмульсию полиметилфенилсилоксана, в качестве термопластичного полимера используют суспензию политетрафторэтилена, при следующем соотношении компонентов покрытия, мас.%:

Эмульсия полиметилфенилсилоксана 1,0-5,0 (по сухому)

Водный коллоидный-графитовый препарат 1,0-5,0 (по сухому)

Водная дисперсия вермикулита 1,0-10,0 (по сухому)

Суспензия политетрафторэтилена 1,0-10,0 (по сухому)

Дистиллированная вода До 100

Кроме того, используют стеклоткань, предварительно термообработанную при Т=240-260°С и скорости 10 м/мин, а готовый фильтрующий материал подвергают дополнительной операции напыления водной дисперсией вермикулита (в количестве 3 мас.% по сухому) с получением пропитанных фильтровальных рукавов, причем вермикулит используют с размером частиц от 0,1 до 5 мкм.

В нашем случае применение в составе фильтрующего материала стеклоткани, суспензии политетрафторэтилена, эмульсии полимегилфенилсилоксана с дисперсией вермикулита или коллоидно-графитового препарата и сульфат бисэтилендиаминамеди проявляет новую совокупность свойств фильтрующего материала, а именно повышаются огнестойкость, фильтрующая способность и изгибоустойчивость.

Пример 1. Для получения огнестойкого фильтрующего материала предварительно стеклоткань марки ТСФТ-4П (ТУ 5952-002-17547599-98) термообрабатывают при Т=240°С со скоростью 10 м/мин, на которую затем наносят покрытие.

Для получения 100 кг предлагаемого покрытия предварительно готовят 3 водных рабочих состава:

Состав 1. В емкость с обогревом и мешалкой с п=(20-100) об/мин заливают 5,85 л дистиллированной воды, загружают 150 г поливиниловога спирта (ГОСТ 10779-78), смесь нагревают до Т=(70±5)°С, постоянно перемешивая до полного растворения, раствор охлаждают и фильтруют через два слоя стираной марли. Затем взвешивают 1 кг раствора поливинилового спирта, заливают в чашу эмульсатора, взвешивают 1 кг полиметилфенилсилоксана ПФМС-4 (ГОСТ 15866-78), тонкой струйкой вливают в эмульсатор и перемешивают со скоростью 10000 об/мин в течение 3-5 минут.

Состав 2. 160 г сернокислой меди CuSO4 × 5Н2О (ТУ 6-094525-77) загружают в мерную колбу на 1 л, объем доводят дистиллированной водой до метки и растворяют сернокислую медь легким перемешиванием. В другую мерную колбу на 1 л загружают 170 г 70%-ного раствора этилендиамина (ТУ 6-609-10-645-77), доливают дистиллированной водой до метки и перемешивают. Смешивают два раствора при перемешивании, получают 2 кг 10%-ного водного раствора сульфата бисэтилендиаминмеди.

Состав 3. Вермикулит (ГОСТ 1689-78) измельчают в струйной мельнице, затем производят просев через сито, отбирают фракции от 0,1 до 5 мкм. В емкость шаровой мельницы загружают 1 кг вермикулита с размерами частиц от 0,1 до 5 мкм, 0,3 кг диспергатора НФ (ГОСТ 6848-74), 2,7 л дистиллированной воды, включают шаровую мельницу на 24 часа. Получают 6 кг 50% водной дисперсии вермикулита.

В основную емкость, снабженную мешалкой, заливают 30 л дистиллированной воды с Т=(25±5)°С. Затем при перемешивании последовательно вводят состав 1, 2, 3. Полученный состав перемешивают, доводят до 98 л добавлением дистиллированной воды. Состав перемешиваю 15-20 минут, после чего мешалку отключают, подключают сжатый воздух для перемешивания состава, при этом вводят 2 кг 50% водной суспензии политетрафторэтилена марки Ф-4Д (ТУ 6-05-1246-81) покрытие имеет следующий состав, мас.%:

Эмульсия полиметилфенилсилоксана

марки ПФМС-4 (состав 1) 1,0 (по сухому)

Сульфат бисэтилендиаминмеди

(состав 2) 0,5 (по сухому)

Дисперсия вермикулита (состав 3) 1,0 (по сухому)

Суспензия политетрафторэтилена марки Ф-4Д

(ТУ 6-05-1246-81) 1,0 (по сухому)

Вода дистиллированная До 100

После нанесения покрытия стеклоткань подвергают сушке при Т=180°С со скоростью 10 м/мин. Вермикулит используют с размером частиц 0,1 мкм, количество вермикулита составляет 1,0 мас.% по сухому.

Пример 2. Стеклоткань марки ТСФТ-4П предварительно термообрабатывают по примеру 1 при Т=260°С и наносят покрытия следующего состава, мас.%:

Эмульсия полиметилфенилсилоксана марки ПФМС-4

(состав 1) 5,0 (по сухому)

Водный коллоидно-графитовый препарат

(ОСТ 6-08-429-82) 5,0 (по сухому)

Водная дисперсия вермикулита

(состав 3) 10,0 (по сухому)

Суспензия политетрафторэтилена

марки Ф-4Д 10,0 (по сухому)

Вода дистиллированная До 100

Сушку стеклоткани осуществляют при Т=200°С. Вермикулит используют с размером частиц 5 мкм, количество вермикулита составляет 10,0 мас.% по сухому.

Заявляемый фильтрующий материал на основе стеклоткани, содержащий покрытия состава на основе водной дисперсии вермикулита вместе с водным коллоидно-графитовым препаратом, а также эмульсии политетрафторэтилена и сульфата бисилендиаминмеди, проявляют новые свойства, а именно высокую огнестойкость (до 1800°С), высокие фильтрующие способности и высокую изгибоустойчивость.

Пример 3. Стеклоткань марки ТСФТ-4П предварительно термообрабатывают по примеру 1 при Т=240°С и наносят покрытие следующего состава, мас.%:

Эмульсия полиметилфенилсилоксана марки

ПФМС-4 (состав 1 0,5 (по сухому)

Сульфат бисэтилендиаминмеди

(состав 2) 0,3 (по сухому)

Водная дисперсия вермикулита

(состав 3) 0,8 (по сухому)

Суспензия политетрафторэтилена

марки Ф-4Д 0,5 (по сухому)

Вода дистиллированная До 100

После нанесения покрытия стеклоткань подвергают сушке при Т=180°С. Вермикулит используют с размером частиц 0,05 мкм (ниже нижнего), количество вермикулита составляет 0,8 мас.% по сухому

Пример 4. Стеклоткань марки ТСФТ-4П предварительно термообрабатывают по примеру 1 при Т=260°С и наносят покрытие следующего состава, мас.%:

Эмульсия полиметилфенилсилоксана

марки ПФМС-4 (состав 1) 6,0 (по сухому)

Водный коллоидно-графитовый

препарат 5,5 (по сухому)

Водная дисперсия вермикулита

(состав 3) 10,8 (по сухому)

Суспензия политетрафторэтилена

марки Ф-4Д 11,0 (по сухому)

Вода дистиллированная До 100

Сушки стеклоткани осуществляют при Т=200°С. Вермикулит используют с размером частиц 5,6 мкм, количество вермикулита составляет 10,8 мас.% по сухому.

Пример 5. Готовый фильтрующий материал (рукав ТУ 3646-001-00149707-00) подвергают операции напыления водной дисперсией вермикулита с получением пропитанных фильтровальных рукавов. Вермикулит используют с размером частиц 0,1 мкм, количество вермикулита составляет 3 мас.% по сухому.

Пример 6. Готовый фильтрующий материал (рукав ТУ 3646-001-001-00149707-00) подвергают операции напыления водной дисперсией вермикулита с получением пропитанных фильтровальных рукавов. Вермикулит используют с размером частиц 5 мкм, количество вермикулита составляет 3 мас.% по сухому.

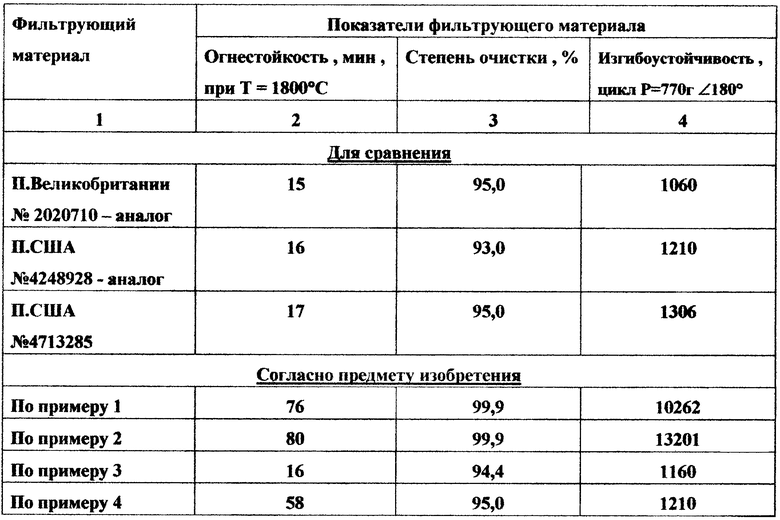

Испытания лабораторных образцов фильтрующего материала включили:

- Определение огнестойкости при 1800°С, мин.

- Степень очистки, %.

- Изгибоустойчивость (устойчивость к знакопеременным), циклы при статической нагрузке 700 г и угол изгиба 180°.

Результаты испытания приведены в таблице.

Из приведенной таблицы видно, что применение предлагаемого фильтрующего материала из стеклоткани увеличивает огнестойкость в 4 раза, увеличивает эффективность очистки газов с 95 до 99,9%, изгибоустойчивость увеличивается в 10 раз.

Изобретение относится к производству термостойких фильтрующих материалов, а именно огнестойких фильтрующих материалов в фактуре ткани, которые могут быть использованы для высокотемпературной фильтрации отходящих газов от твердых частиц в атомной, химической, металлургической промышленности, в энергетике, в производстве технического углерода и т.д. Технический результат - создание огнестойкого фильтрующего материала с сохранением его высокой эффективности фильтрации и изгибоустойчивости. В способе получения высокотемпературного фильтрующего материала путем пропитки стекловолокнистой матрицы составом, содержащим слюду, силоксановый полимер и термопластичный полимер, согласно изобретению в качестве стекловолокнистой матрицы используют стеклоткань, которую покрывают водным составом, включающим сульфат бисэтилендиаминмеди, в качестве слюды используют водную дисперсию вермикулита, в качестве силоксанового полимера - эмульсию полиметилфенилсилоксана, в качестве термопластичного полимера - суспензию политетрафторэтилена при следующем соотношении компонентов покрытия, мас.%: эмульсия полиметилфенилсилоксана 1,0-5,0 (по сухому); сульфат бисэтилендиаминмеди 0,5-1,0 (по сухому); водная дисперсия вермикулита 1,0-10,0 (по сухому); суспензия политетрафторэтилена 1,0-10,0 (по сухому); вода дистиллированная - до 100. В другом варианте стеклоткань покрывают водным составом, мас.%: эмульсия полиметилфенилсилоксана 1,0-5,0 (по сухому); водный коллоидный - графитовый препарат 1,0-5,0 (по сухому); водная дисперсия вермикулита 1,0-10,0 (по сухому); суспензия политетрафторэтилена 1,0-10,0 (по сухому); дистиллированная вода - до 100. Кроме того, используют стеклоткань, предварительно термообработанную при Т=240-260°С и скорости 10 м/мин, а готовый фильтрующий материал подвергают дополнительной операции напыления водной дисперсией вермикулита в количестве 3 мас.% по сухому с получением пропитанных фильтровальных рукавов, причем вермикулит используют с размером частиц от 0,1 до 5 мкм. 2 н. и 6 з.п. ф-лы, 1 табл.

Эмульсия полиметилфенилсилоксана (по сухому) 1,0-5,0

Сульфат бисэтилендиаминмеди (по сухому) 0,5-1,0

Водная дисперсия вермикулита (по сухому) 1,0-10,0

Суспензия политетрафторэтилена 1,0-10,0

Вода дистиллированная До 100

Эмульсия полиметилфенилсилоксана (по сухому) 1,0-5,0

Водная дисперсия вермикулита (по сухому) 1,0-10,0

Водный коллоидно-графитовый препарат

(по сухому) 1,0-5,0

Суспензия политетрафторэтилена (по сухому) 1,0-10,0

Вода дистиллированная До 100

| US 4713285 А, 15.12.1987 | |||

| US 4248929 A, 03.02.1981 | |||

| ПРЕОБРАЗОВАТЕЛЬ ЧАСТОТЫ СО ЗВЕНОМ ПОСТОЯННОГО ТОКА | 1992 |

|

RU2020710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА | 1994 |

|

RU2079341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕРМОСТОЙКОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1997 |

|

RU2123878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА | 1994 |

|

RU2091133C1 |

Авторы

Даты

2004-07-10—Публикация

2003-05-12—Подача